APPCC: Sistemas de Análisis de Peligros y Puntos de

Anuncio

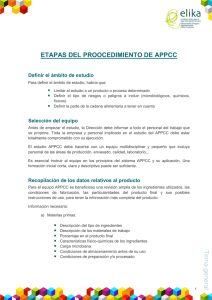

CDEI Tecnologías de la alimentación 7ª edición APPCC: Sistemas de Análisis de Peligros y Puntos de Control Críticos en la industria alimentaria Seguridad alimentaria 1. Presentación La legislación en vigor desde el año 95 obliga a todos los operadores implicados en la cadena alimentaria a realizar su propio autocontrol, basado en el sistema de análisis de peligros y puntos críticos de control (APPCC). El APPCC es un sistema lógico y científico, que permite controlar los problemas en la producción, la fabricación, la preparación, la distribución y en cualquier otra actividad con posibles efectos sobre la inocuidad de los alimentos. Este sistema se ha ido adoptando en todo el mundo y puede ser utilizado para cualquier alimento y con cualquier sistema de elaboración. El curso permite conocer en profundidad el sistema APPCC y su aplicación en todas las áreas del proceso. 1.1. Beneficios para el participante Adquirir un conocimiento de sus procesos con el nivel de profundidad necesario para aplicar el sistema APPCC. Plasmar el conocimiento de los procesos y diagramas de flujo y saber emplear algunas herramientas informáticas clave para diseñar los diagramas. Conocer las fuentes de donde se puede conseguir la información para identificar y evaluar los peligros. Identificar los peligros que puedan darse, su gravedad y las posibilidades de que se presenten. Saber evaluar el nivel de riesgo asociado a cada peligro y las medidas preventivas que permitirán su control. Conocer y utilizar las herramientas adecuadas para identificar los puntos de control críticos en los que hay que controlar los peligros. Determinar los parámetros de control y límites críticos para los mismos. Diseñar e implantar los procedimientos de seguimiento. Establecer procedimientos de validación de verificación que puedan garantizar “a priori” y “a posteriori” la efectividad del sistema. Diseñar e implantar documentos y registros, y establecer sus procedimientos de control. CIT UPC TECH Training | www.cit.upc.edu/techtraining 1 1.2. A quién va dirigido Empresas de la cadena alimentaria que precisen implantar un APPCC y actualizar sus conocimientos y puesta al día en seguridad alimentaria. Directores yresponsables de las áreas de Calidad y Producción que deseen actualizar y poner al día sus conocimientos en seguridad alimentaria. Responsables y técnicos del control del sistema de seguridad alimentaria. Jefes de línea y otros profesionales con responsabilidad en la gestión de la seguridad de los alimentos. 2. Dirección y profesorado 2.1. Dirección académica Josep Garcia Raurich Ingeniero Técnico Químico por la EUETIT en 1976. Se incorpora como profesor encargado de curso ese mismo año en la UPC donde desarrolla su actividad profesional en la Escuela de Ingeniería de Terrassa. Profesor titulado por la Escuela Universitaria (TEU) en 1986, continúa sus estudios en ciencias químicas en la Universidad Autónoma de Barcelona (UAB) donde obtiene el doctorado en 1991. Profesor de la Universidad desde 1996, es director del centro de investigación CRESCA UPC, miembro de TECNIO. 2.2. Profesorado Enric Riera Valls Licenciado en Ciencias Químicas por la universidad de Barcelona (1964) y con estudios complementarios en especialización en alimentos enlatados por la Universidad de Ohio. Su experiencia profesional se ha centrado especialmente en la Dirección de Calidad de empresas de consumo (como Gallina Blanca, Crecs o Cropan), el embalaje (Grace y Sopraril) y fabricantes de snacks y frutos secos (Borges y Aperitivos Españoles entre otros). Ex Presidente de la Sección de Alimentación de la Asociación Española para la Calidad (AEC) y experto en calidad de la Organización de las Naciones Unidas para el Desarrollo Industrial (UNIDO). Actualmente ejerce como consultor en ciencia y tecnología de los alimentos y en gestión de la calidad, y como profesor en diferentes programas y cursos de postgrado universitarios (UPC, IQS y CEU). Asesor del CRESCA UPC. CIT UPC TECH Training | www.cit.upc.edu/techtraining 2 3. Contenidos del programa 1. Introducción Estructura del curso. Descripción del sistema APPCC. Productos. Ejemplo: planteamiento y datos necesarios. Posibles simplificaciones del sistema, para pequeñas y medianas empresas. 2. Desarrollo de un plan de APPCC, aplicado a los ejemplos de aplicación: pasos preliminares: Recopilación de la información disponible. Creación del equipo de trabajo para los APPCC. Descripción del alimento: composición, elaboración y distribución. Desarrollo del diagrama de flujo. Verificación del diagrama de flujo sobre el terreno. Identificación de las formas de uso previstas para el producto. Identificación de los grupos de consumidores previstos. Cumplimiento de los requisitos legales aplicables. Formas de documentar los pasos preliminares. 3. Análisis de los peligros y aplicación a los casos en estudio (Principio 1) Peligros biológicos. Peligros físicos. Peligros químicos. Comprobación de la situación de implantación de los programas de prerrequisitos (PPR). Comprobación de las prácticas reales. Evaluación de la gravedad de cada peligro y de la probabilidad de que se presente. Identificación de las medidas preventivas necesarias. Documentos y registros del análisis de peligros. 4. Identificación de los puntos de control críticos (PCCs; Principio 2) Documentos y registros para la identificación de los PCCs. Pasos necesarios para identificar los PCCs. Uso de los árboles de decisión. 5. Determinación de parámetros y límites críticos (Principio 3) Formas habituales de expresar los límites críticos. Revisión de posibles límites críticos establecidos para la legislación aplicable. Determinación de límites críticos por la propia organización. Documentación y registro de la determinación de límites críticos. 6. Organización e implantación del seguimiento (Principio 4) Selección de los procedimientos de seguimiento para cada PPC. Determinación de frecuencias de las comprobaciones y las formas de muestreo. Determinación de los métodos de ensayo y análisis. Instrucción de las personas responsables de los seguimientos. Elaboración de los registros a utilizar con los seguimientos. Implantación de los seguimientos. Supervisión de los seguimientos y de los registros de resultados. Documentación y registro de la organización del seguimiento. CIT UPC TECH Training | www.cit.upc.edu/techtraining 3 7. Determinación de las acciones correctoras (Principio 5) Determinación de las acciones correctoras a emprender en caso de superación de los PCCs. Identificación de las personas responsables de cada acción correctora. Instrucción de las personas responsables sobre la forma de realizar cada acción. Elaboración del sistema de registros para las acciones correctoras. Seguimiento de la realización efectiva de las acciones correctoras. Documentación de los procesos sobre acciones correctoras. 8. Documentación de registros (Principio 6) Elaboración de los procesos de control de documentos y de registros. Documentos a incluir en el sistema APPCC. Registros a incluir en el sistema APPCC. Revisión de los documentos y registros inicialmente en uso. Desarrollo de posibles documentos y registros a añadir. Identificación de las personas responsables de llenar y de revisar registros. Inclusión de los números de registro en la documentación de cada PCC y a la lista maestra de registros. 9. Procedimientos de validación y verificación (Principio 7) Conceptos de validación y de verificación. Determinación de los procedimientos de validación del plan de APPCC. Identificación de las fuentes de información para las validaciones. Determinación de las formas de verificación para cada PCC. Documentación y registro de las validaciones y verificaciones. 10. Algunos ejemplos de herramientas informáticas útiles para el APPCC Herramientas para diseño de diagramas de procesos. Herramientas para evaluar el nivel de los riesgos. Herramientas para sistematizar los arboles de decisión. Herramientas para modelar el crecimiento de microorganismos. Herramientas para modelar la destrucción de microorganismos. 11. Ejemplos prácticos de implantación de un protocolo de APPCC: puesta a punto de la metodología técnica, determinación de zonas de muestreo, límites de admisión y frecuencias de análisis. Modelos de documentos y registros Ejemplo de diseño de árbol de decisión. Ejemplo de lista de comprobación del plan de APPCC. Ejemplo de descripción de proceso. Ejemplo de lista de ingredientes. Ejemplo de diagrama de flujo. Ejemplo de identificación de peligros y de medidas preventivas. Ejemplo de estudio del riesgo asociado a los peligros (severidad, probabilidad, medidas existentes). Ejemplo de aplicación del árbol de decisión y de identificación de PCCs. Ejemplo de registro para límites críticos y formas de seguimiento. Ejemplo de registro para detalles concretos de seguimiento y medidas correctoras. 12. Revisión de los sistemas resultantes, para los ejemplos de aplicación Revisión de los programas de prerrequisitos. Revisión del Plan de APPCC. Revisión del programa de seguimiento. Revisión del plan de validaciones y verificaciones. Revisión de los documentos y de los registros. CIT UPC TECH Training | www.cit.upc.edu/techtraining 4 4. Información general Formación en modalidad Presencial. Duración 20 horas. Fechas y horarios Fecha inicio: 19 de mayo. Horario: martes y jueves de 18h a 21h. Matrícula 375€. Lugar de realización Edificio UPC Campus de Terrassa, C/ Colom núm. 2. 08222, Terrassa. Sistema de evaluación Asistencia mínima 80%. Cuestionarios de seguimiento (40%). Presentaciones de ejemplos y casos (60%). Información TECH Training Persona de contacto Rosa Huguet Teléfono 93 405 46 81 E-mail cit.formacion@upc.edu CIT UPC TECH Training | www.cit.upc.edu/techtraining 5