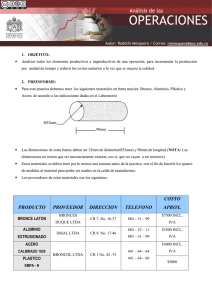

CAD y CAM para una familia de piezas codificadas con tecnologia

Anuncio