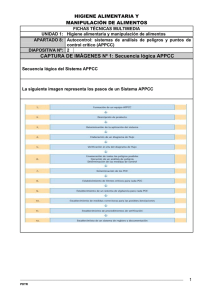

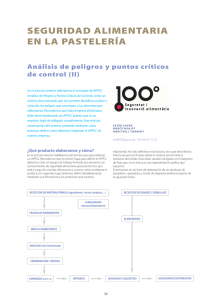

ANLISIS DE PELIGROS Y PUNTOS CRTICOS DE CONTROL

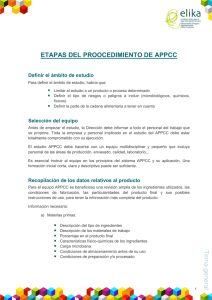

Anuncio

TEC-38 ANÁLISIS DE PELIGROS Y PUNTOS SISTEMAS APPCC EN ALMAZARAS CRÍTICOS DE CONTROL: Elisenda Crusells Clavería*¹ y Juan Carlos Marchante Ramos*² *¹ Responsable de la División de Alimentos en Laboratorios Olea, Responsable técnico de sistemas APPCC, Veterinaria- especialidad en producción animal y economía agraria. *² Director Técnico Área de Microbiología de Laboratorios Olea, Asesor Alimentario y Veterinarioespecialidad economía agraria Úbeda, Jaén. España FORO DE LA TECNOLOGÍA OLEÍCOLA Y LA CALIDAD RESUMEN La calidad y seguridad alimentaria constituyen una prioridad de los consumidores, así como una exigencia de los mercados internacionales, administraciones públicas e industrias alimentarias. El sistema APPCC es una herramienta destinada a la seguridad y calidad higiénica de los alimentos al mismo tiempo que se integra fácilmente a los sistemas de gestión de calidad de las empresas, por lo que la implantación de este sistema se hace imprescindible en las empresas del sector oleícola. INTRODUCCIÓN GENERAL Las recomendaciones de la FAO / OMS sobre la aplicación de sistemas de autocontrol basados en el análisis de peligros y puntos críticos de control en la industria agroalimentaria han sido recogidas en las directivas comunitarias y transpuestas a nuestro ordenamiento jurídico, siendo responsabilidad de las empresas del sector su implantación y funcionamiento. Un sistema APPCC ( sistema de autocontrol basado en el análisis de peligros y puntos críticos de control ) además de ser una exigencia dentro de la normativa legal alimentaria, debe de ser una herramienta para la calidad higiénica de los alimentos y procesos, debiéndose integrar en los sistemas de calidad y trazabilidad de las empresas del sector oleícola. MARCO LEGAL Y ADMINISTRATIVO COMUNITARIO Y ESPAÑOL En la legislación comunitaria relacionada con los sistemas APPCC cabe destacar: Disposiciones de carácter horizontal: : - Directiva 89/397/CE de 14 de junio de 1989, control oficial de los productos alimenticios. - Directiva comunitaria 93/43/CE de 14 de junio de 1993, relativa a la higiene de los productos alimenticios. En la legislación española relacionada con los sistemas APPCC se destaca: Disposición de carácter horizontal: - Real Decreto 2207/1995, por el que se establecen las normas de higiene relativas a los productos alimenticios 1 QUÉ SE ENTIENDE POR UN SISTEMA APPCC Un sistema APPCC es un sistema preventivo de control de los alimentos y sus procesos cuyo objetivo es la seguridad alimentaria. Debe de tratarse de un sistema estructurado e integrado en la actividad diaria de la empresa, que desde un enfoque preventivo permita eliminar o reducir los riesgos sanitarios vinculados a los alimentos. Términos de referencia : - Sistema APPCC ó HACCP - Equipo APPCC ó HACCP - Diagrama de flujo - Riesgo - Peligro - Análisis de peligros - Medidas preventivas - Límite crítico - Punto crítico de control - Árbol de decisiones - Diagrama de flujo - Cuadro de gestión - Vigilancia - Acción correctora - Verificación ORIGEN DEL SISTEMA APPCC - Años 50: Dr. W. Edwards Deming: TQM Años 60: Programa Espacial de la NASA: AMFE Años 70: Incorporación del sistema en la industria conservera Año 91: Recommended International Code of Practice ( Codex Alimentarius ) PRINCIPIOS PARA LA APLICACIÓN DEL SISTEMA APPCC - Principio 1: Identificación de los peligros ( químicos, físicos y microbiológicos ) Principio 2: Establecer medidas preventivas Principio 3: Determinación de los puntos críticos de control ( PCC ) Principio 4: Definición de los límites críticos Principio 5: Vigilancia de los PCC Principio 6: Establecer medidas correctoras Principio 7: Establecer un sistema de registro y documentación Principio 8: Verificar el sistema ETAPAS PARA LA APLICACIÓN DE UN SISTEMA APPCC EN ALMAZARAS 1) Definición del ámbito de estudio a. Limitar el estudio a procesos parciales ( proceso de extracción y almacenamiento del aceite ) o al proceso completo ( desde el cultivo a la comercialización ). b. Definir los tipos de peligros a incluir por su importancia y por su nivel de incidencias ( microbiológicos, químicos y/o físicos ) 2) Selección del equipo: a. Composición del equipo: responsable de la empresa, coordinador del equipo y personal involucrado. Recomienda verificación externa. b. Definición de las responsabilidades c. Recursos disponibles 2 3) Recopilación de los datos relativos al producto: ficha técnica del producto a. b. c. d. e. f. g. h. i. j. k. l. m. n. o. p. q. Materias primas utilizadas: aceitunas y/o orujos y/o aceite Proveedores y/o procedencia: socios y/o fincas Material auxiliar: envasado Producto final: aceite Procesos asociados Clasificación del producto según legislación : aceite de oliva virgen extra, aceite de oliva virgen, etc. Envasado Presentación Denominación comercial del producto Etiquetado: según legislación Composición y tabla nutricional Condiciones de almacenamiento Condiciones de transporte Destino final previsto Sistema de loteado Fecha de consumo preferente Utilización prevista del producto 4) Elaboración de los diagramas de flujo sobre el plano y confirmación de los mismos Datos que deben incluirse: “in situ”. a. b. c. d. Materias primas utilizadas: procedencia de la aceituna y/o orujos Materiales de envasado utilizados Planos de la almazara y de distribución de los equipos Secuencia de las fases del proceso: recepción de aceituna y/o orujo, almacén de aceituna y/o orujo, molturación, batido, decanter ( separación sólido-líquido ), tamizado, separación líquido-líquido, decantación, almacenamiento, envasado, expedición. e. Flujos de circulación f. Bucles de reciclado o reprocesamiento 5) Análisis de peligros y medidas preventivas o de control adoptadas. a. Analizar todos los peligros relativos a la seguridad del producto en cada etapa. Ejemplo 1. peligros asociados en la recepción de aceituna: Contaminación microbiológica por mohos y levaduras ( provocan la fermentación de la aceituna almacenada ) Contaminación química: residuos de plaguicidas en aceitunas Contaminación física: presencia de metales, tierra, piedras, hojas, etc. Ejemplo 2. peligros asociados a la centrifugación vertical ( separación líquido-líquido ) Utilización de agua no potable Contaminación por grasa proveniente de la maquinaria Contaminación química por incorporación de detergentes y/o desinfectantes provenientes de la limpieza de la centrifugadora Contaminación física por inadecuada manipulación b. Analizar las medidas preventivas o de control para los peligros en cada fase. Estas acciones deben eliminar o reducir la presentación de los peligros a niveles aceptables. Pueden ser generales o específicas. Ejemplo de medidas de control generales: Planes Generales de Higiene. 3 Ejemplo de medida de control específica: Contaminación química debido a productos de oxidación y fermentación por excesivo tiempo de almacenamiento de la aceituna. Medida de control: molturación antes de las 48 horas. 6) Determinación de los puntos de control críticos ( PCC ) y fijación de límites críticos para cada PCC. Los puntos críticos deben estar claramente determinados para cada peligro. Se utiliza el árbol de decisiones para determinar si un peligro es PCC. Cada almazara dependiendo de su infraestructura y medidas adoptadas posibilitará que muchos peligros no lleguen a considerarse PCC, no obstante se considerarán PCC´s aquellos que resulten esenciales para la seguridad y calidad del aceite. Los límites críticos para los distintos PCC´s deben de establecerse por personas con conocimientos del proceso, las normas y de los requisitos legales. Ejemplo de peligro que no es punto crítico: contaminación física de las aceitunas por tierra e impurezas. Medida de control adoptada: utilización de limpiadoras y despalilladoras. PCC: NO, ya que se consigue que los niveles de impurezas que llegan al aceite sean niveles aceptables. Ejemplo de peligro que es punto crítico: contaminación química debido a una oxidación provocada por un exceso de temperatura durante el batido. PCC: SI, establecer adecuada relación tiempo/ temperatura para que no exista una oxidación excesiva del aceite. Límite crítico: temperatura < 40 º C durante un tiempo máximo de 90 minutos. 7) Establecimiento de un sistema de vigilancia para cada PCC. Una vez que cada almazara ha determinado qué peligros son realmente puntos críticos y se han establecido los límites, debemos de poner en marcha un sistema de vigilancia que detecte la pérdida de control. Vigilancia “ on-line “ o vigilancia “ off-line “. Cuando: de forma continua ó si no es continua se debe especificar la frecuencia. Ejemplo de un sistema de vigilancia: PCC: control de T ª. Vigilancia continua mediante una sonda conectada a la batidora y a un software que controla y registra en todo momento las oscilaciones de T ª durante el batido. 8) Establecimiento de un plan de acciones correctoras para aquellos casos donde se detecta la pérdida de control de los PCC´s. Debe asegurar que se vuelve a controlar y que se adoptan las medidas adecuadas para evitar que vuelva a ocurrir. También debe de establecer qué hacer con el producto afectado defectuoso ( eliminación, destino a otro proceso, etc. ). Debe existir autorización para ejercer estas medidas o persona con autoridad que las permita realizar. 9) Sistema documentación y registro. Un sistema documentado es fundamental para la implantación eficaz del sistema APPCC. Documentación a incluir: informes o actas producidas en las reuniones del grupo, procedimientos de vigilancia, registros generados por el sistema, informes de controles analíticos y de auditorias. Deben de conservarse durante un periodo de tiempo en función de la vida útil del producto. Firmados y fechados. Se recomienda que estén informatizados y que pueda utilizarse este sistema de documentación en el sistema de trazabilidad. 10) Verificación del sistema APPCC. a. Procedimiento de verificación: - Auditoria anual del sistema APPCC - Auditoria anual del sistema de documentación - Revisión de las medidas correctoras tomadas - Revisión de los informes realizados - Revisión de los registros generados por el sistema - Quejas de los clientes - La verificación se recomienda que sea realizada externo. por personal cualificado b. La verificación debe realizarse al finalizar la implantación del sistema APPCC, cuando exista indicios de algún cambio que repercuta en la seguridad del producto y de forma regular ( anualmente ) 4 c. La verificación puede llevar a la revisión del sistema. LA INTEGRACIÓN DE UN SISTEMA APPCC EN LOS SISTEMAS DE CALIDAD DE LA EMPRESA Un sistema de gestión de calidad comprende todas aquellas actividades encaminadas a garantizar que una empresa cumpla sus objetivos de calidad. A partir de esta definición podemos decir que el sistema APPCC es un Sistema de Gestión de Calidad, ya que la inocuidad o seguridad es un objetivo de obligado cumplimiento en la fabricación de productos alimenticios. El sistema APPCC puede contemplarse dentro de un sistema de calidad ISO 9000, formando parte del propio sistema de calidad o bien integrando los distintos requisitos del sistema en los procedimientos ISO 9000. El Sistema BRC diseñado por la British Retail Consortium ( cadenas de distribución ) , incluye la implantación de un sistema APPCC y un sistema de gestión de calidad similar a las exigencias de la ISO 9000. Por lo que se deduce que un sistema APPCC no debe ser un puro trámite para cumplir la normativa legal alimentaria, sino una herramienta eminentemente preventiva que consiga una mayor seguridad alimentaria y una mejor gestión de la calidad en la empresa. Todo lo que no sea ese camino es elegir una dirección equivocada. BIBLIOGRAFÍA Documento orientativo de especificaciones de sistemas de autocontrol. Consejería de Salud Pública. 2003. Ingeniería, autocontrol y auditoría de la higiene en la industria alimentaria. Ed. Mundiprensa.2002 Standard for hazard analysis and critical control point ( HACCP ). BMMA. UK. 1995 Food safety act 1990. Code of practics. MHS. UK. 1991 El sistema de análisis de riesgos y puntos críticos. Ed. Acribia. 1988 5