tesis de grado - DSpace en ESPOL

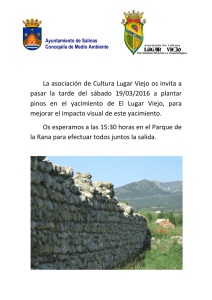

Anuncio