Tesis PDF

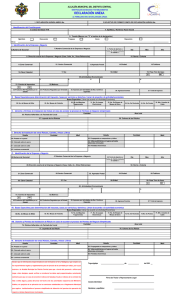

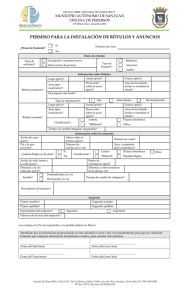

Anuncio