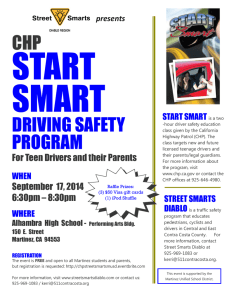

TA100 CHP / Monogen

Anuncio