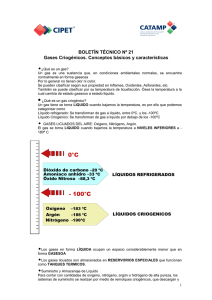

2. tratamientos criogénicos

Anuncio