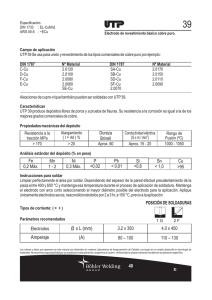

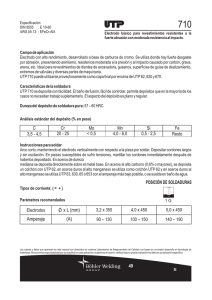

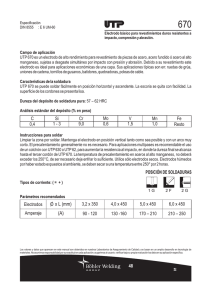

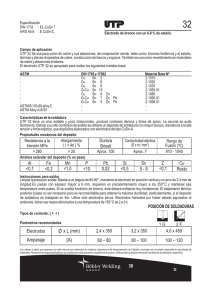

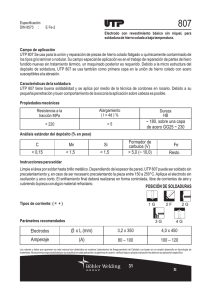

catalago - Bga

Anuncio