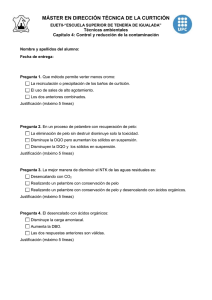

escuela superio facultad escuela de ingen

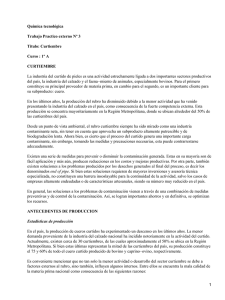

Anuncio