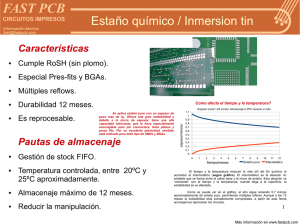

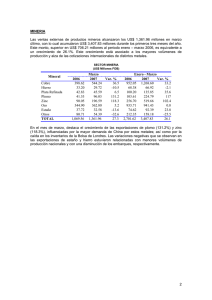

estudio de las principales variables del proceso de estañado de

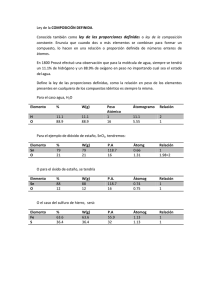

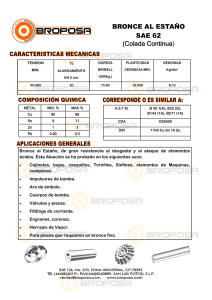

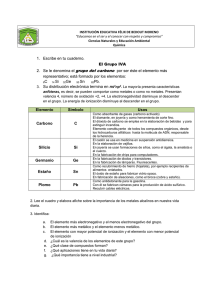

Anuncio