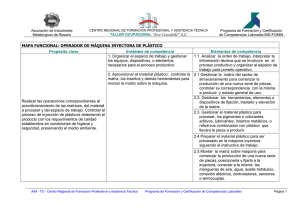

inyectora de pistón con recamaras de carga intercambiables para

Anuncio