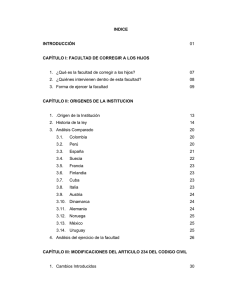

2.073Mb - Repositorio TEC

Anuncio