Francis la Rosa Rivero - DSpace@UCLV

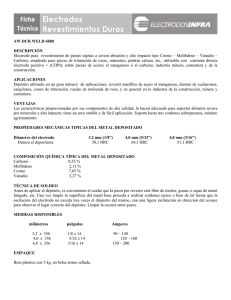

Anuncio

Universidad Central “Marta Abreu” de Las Villas. Facultad de Ingeniería Mecánica Centro de investigación de soldadura (CIS) TRABAJO DE DIPLOMA Título: Obtención de aleaciones de vanadio, a partir del procesamiento aluminotérmico, de residuales catalíticos Autor: Francis la Rosa Rivero Tutor: Dr. Lorenzo Perdomo González Dr. Arnaldo Herrera Artiles Curso: 2013-2014 Resumen En el trabajo se estudia la obtención de aleaciones de vanadio a partir del procesamiento aluminotérmico de residuales catalíticos procedentes de la producción de ácido sulfúrico, los cuales están formados por SiO2 y V2O5 entre otros componentes. A partir de las reacciones químicas que ocurren y los calores de reacción, se conformaron cargas en las que el contenido de catalizador aumentó desde 0 hasta un 60 % y el de cascarilla disminuyó desde el 100 % hasta el 40 %, disminuyendo la cantidad de calor generada desde 917 hasta 617 cal/g, permitiendo así el auto-sostenimiento del proceso y la separación adecuada del metal y la escoria. El procesamiento de las cargas permitió obtener aleaciones con contenidos de vanadio desde 0,6 % hasta 1,76 % y de silicio desde 8,90 hasta 17,7 %, recuperándose entre el 70 y el 84 % de los metales contenidos en las cargas. La factibilidad técnica de procesar mediante aluminotermia el residual catalítico junto a las cascarillas de laminación y las virutas de aluminio permite la recuperación de sus componentes metálicos y su vez reduce los niveles de contaminación ambiental. Abstract At work, the resulting alloy is studied vanadium from a thermite process catalytic processing waste from the production of sulfuric acid which is formed by SiO2 and V2O5 among other components. Since the chemical reactions and heats of reaction loads in which the catalyst content increased from 0 to 60% and the husk decreased from 100% to 40% is formed, decreasing the amount of heat generated from 917-617 cal / g, and allowing the self-support of the process and the proper separation of metal and slag. Processing loads yielded alloys with vanadium content from 0.6% to 1.76% silicon and from 8.90 to 17.7%, recovering between 70 and 84% of the metals contained in the charges. The technical feasibility of processing by means of thermite process residue catalytic process with the mill scale and aluminum chips allows the recovery of their metal components and in turn reduces the levels of environmental pollution. INDICE Introducción ............................................................................................................................ 1 Capítulo-1. Fundamentos teóricos .......................................................................................... 4 1.1- Generalidades del Vanadio ...................................................................................... 4 1.1.1- Afectaciones de los compuestos del vanadio al medio ambiente......................... 5 1.1.2- Afectaciones de los compuestos del vanadio al ser humano ................................ 7 1.2- Fuentes de vanadio ................................................................................................... 7 1.2.1- Fuentes naturales ...................................................................................................... 8 1.2.2- Residuales industriales ............................................................................................. 8 1.2.2.1- Catalizadores ......................................................................................................... 9 1.2.2.2- Cenizas ................................................................................................................ 11 1.3- Aplicación del vanadio en siderurgia ..................................................................... 12 1.4- Métodos para la obtención de aleaciones de vanadio ............................................ 13 1.4.1- Reducción carbotérmica ......................................................................................... 13 1.4.2- Reducción aluminotérmica ..................................................................................... 14 1.5- Óxidos de hierro. Tipos. Características. ............................................................... 15 1.6- Aluminio ................................................................................................................ 16 Capítulo-2. Materiales y Métodos ........................................................................................ 18 2.1- Materias primas ......................................................................................................... 18 2.1.2- Preparación de las materias primas ........................................................................ 18 2.2- Formulación de la cargas........................................................................................... 19 2.3- Obtención de las aleaciones ...................................................................................... 19 2.4- Caracterización de las aleaciones .............................................................................. 20 Capítulo 3: Análisis de los resultados................................................................................... 21 3.1- Potencialidades del catalizador ................................................................................. 21 3.2- Resultados del procesamiento metalúrgico ............................................................... 21 3.3- Calores de reacción ................................................................................................... 31 Conclusiones......................................................................................................................... 35 Recomendaciones ................................................................................................................. 35 Bibliografía ........................................................................................................................... 36 Anexos .................................................................................................................................. 39 Introducción El desarrollo industrial en el mundo es cada día mayor, donde cada país trata de diversificar sus producciones, lo que conlleva necesariamente a que como resultado de los procesos de producción no sólo se obtengan los productos deseados, sino que conjuntamente se generen subproductos, muchos de los cuales constituyen residuales industriales, los que pueden convertirse en contaminantes del medio ambiente. No siempre, ha sido política de todos los países controlar la emanación de los residuos industriales, lo cual ha conllevado a que nuestro planeta esté cada día más contaminado. Actualmente existen protocolos y leyes encaminadas a la no generación y/o eliminación de los residuales contaminantes. Para la revolución cubana siempre ha estado clara la necesidad de proteger al medio ambiente de aquí que en el primer POR CUANTO de la Ley 81 del Medio Ambiente se plantee: POR CUANTO: Cuba presta especial atención a la protección del medio ambiente en el contexto de una política de desarrollo consagrada en la obra revolucionaria iniciada en 1959, como expresión de lo cual el Artículo 27 de la Constitución de la República postula que "El Estado protege el medio ambiente y los recursos naturales del país. Reconoce su estrecha vinculación con el desarrollo económico y social sostenible para hacer más racional la vida humana y asegurar la supervivencia, el bienestar y la seguridad de las generaciones actuales y futuras. Corresponde a los órganos competentes aplicar esta política. Es deber de los ciudadanos contribuir a la protección del agua, la atmósfera, la conservación del suelo, la flora, la fauna y todo el rico potencial de la naturaleza" [1]. A partir de aquí se han adoptado un grupo de leyes y resoluciones por el Ministerio de Ciencia Tecnología y Medio Ambiente de Cuba (CITMA), por ejemplo la resolución No. 87/99, la cual tiene como objetivo el normar el ejercicio de las funciones y el cumplimiento de las obligaciones que corresponden al Ministerio de Ciencia, Tecnología, y Medio Ambiente, en su condición de Autoridad Nacional y Punto de Contacto del Convenio de Basilea sobre el Control de los Movimientos Transfronterizos de los Desechos Peligrosos y su Eliminación [2]. 1 Todo esto, convierte en un desafío para las industrias coexistir pacíficamente con el medio ambiente, en tiempos donde escasean los recursos y la economía es globalizada. Nuestro país es uno de los mayores luchadores en este sentido, por lo que en los lineamientos de la política económica y social del partido y la revolución y más específico en el lineamiento número 133 se plantea: Sostener y desarrollar investigaciones integrales para proteger, conservar y rehabilitar el medio ambiente y adecuar la política ambiental a las nuevas proyecciones del entorno económico y social. Priorizar estudios encaminados al enfrentamiento al cambio climático y, en general, a la sostenibilidad del desarrollo del país. Enfatizar la conservación y uso racional de recursos naturales como los suelos, el agua, las playas, la atmósfera, los bosques y la biodiversidad, así como el fomento de la educación ambiental [3]. Un problema ambiental importante lo constituyen los residuales catalíticos, utilizados en las empresas productoras de ácido sulfúrico, las cuales cobran cada vez más auge en sus producciones. Un ejemplo, en sentido, lo constituye la planta de ácido sulfúrico de la provincia de Matanzas, a 100 km de La Habana la cual está haciendo una serie de inversiones que le permitirán casi duplicar en el 2014 las 12 mil 500 toneladas pactadas para el año, crecimiento que ayudará a disminuir las elevadas importaciones que en esta partida la Isla continúa realizando [4]. Sin lugar a dudas, este nivel de crecimiento trae aparejado un incremento en la cantidad de residuales catalíticos generados. La planta matancera utiliza el azufre producido por la Empresa Energas, la cual le aporta este elemento empleado en la elaboración de ácido sulfúrico, utilizándose en estos momentos solo la mitad del azufre generado, debido a la capacidad instalada de la planta de ácido, opción que, sin embargo, reduce de manera considerable los costos de producción [4]. Se plantea que la capacidad de producción de ácido sulfúrico de un país es un indicador que permite valorar su nivel de desarrollo, debido a la gran demanda de este compuesto en las diferentes ramas de la economía. La producción de ácido sulfúrico utilizando el método de contacto utiliza un catalizador de pentóxido de vanadio, el cual una vez agotado se convierte en un residual contaminante [4]. Estos residuales catalíticos se consideran un problema ambiental importante debido a las regulaciones existentes. Estos residuales antiguamente eran enterrados pero las 2 disposiciones actuales del CITMA no lo permiten dada la posibilidad de lixiviar componentes al manto freático, contaminando las aguas subterráneas. Estas disposiciones establecen la obligación de almacenarlos en condiciones seguras [5]. Problema a resolver Reducir los niveles de residuales contaminantes del medio ambiente a partir de la recuperación del vanadio presente en los catalizadores utilizados en la producción de ácido sulfúrico. Hipótesis Es posible, mediante procesamiento aluminotérmico, recuperar el vanadio presente en los catalizadores envenenados procedentes de la producción de ácido sulfúrico. Objetivo general Obtener aleaciones de vanadio, a partir del procesamiento aluminotérmico, de los residuales catalíticos procedentes de la producción de ácido sulfúrico. Objetivos específicos Recuperar, mediante procesamiento aluminotérmico, el vanadio presente en los catalizadores envenenados procedentes de la producción de ácido sulfúrico. Obtener una aleación hierro vanadio factible de utilizarse, como materia prima, en la elaboración de aceros. Tareas Revisión bibliográfica Preparar las materias primas Formular las mezclas Obtener las aleaciones Caracterizar las aleaciones obtenidas Evaluar los resultados 3 Capítulo-1. Fundamentos teóricos 1.1- Generalidades del Vanadio El vanadio fue descubierto originalmente por Andrés Manuel del Río, mineralogista mexicano de origen español, en 1801; en una mina cercana a Real del Monte y Pachuca, en el actual municipio de Zimapán, Hidalgo, por lo que lo denominó "Zimapanio". Del Río extrajo el elemento de una muestra de plomo "marrón" de mineral mexicano, más tarde llamado Vanadinita. En 1831, el químico sueco, Nils Gabriel Sefström, redescubrió el elemento en un óxido mientras trabajaba con minerales de hierro. Más tarde, ese mismo año, Friedrich Wöhler confirmó los principios de la obra de Del Río. Sefström eligió un nombre que comenzase con V, ya que la letra no había sido asignada aún a ningún otro elemento. Lo llamó vanadio en honor a la diosa escandinava Vanadis, nombre que oficialmente mantiene hasta la fecha. En 1831, el geólogo George William Featherstonhaugh sugirió que el vanadio debería llamarse "rionium" en honor a Del Río, pero esta sugerencia no fue seguida. El aislamiento del vanadio fue difícil. En 1831, Jöns Jacob Berzelius informó la producción del metal, pero Henry Enfield Roscoe demostró que en realidad había producido nitruro de vanadio (VN). Roscoe produjo finalmente el metal en 1867 por la reducción de vanadio (III), VCl3, con el hidrógeno. En 1927, se produjo vanadio puro por la reducción de pentóxido de vanadio con calcio. El primer uso a gran escala industrial del vanadio en el acero se encontró en el chasis del Ford T, inspirado en los autos de carreras franceses. El acero de vanadio permitió reducir el peso y al mismo tiempo aumentar la resistencia a la tracción [6]. Vanadio: Elemento químico de símbolo V, número atómico 23, peso atómico 50.942. Es un metal que se utilizó inicialmente en aleaciones de hierro y acero, tales como aceros para herramientas de alta velocidad. Varios de los compuestos de vanadio se emplean en la industria química, sobre todo en la fabricación de catalizadores de oxidación, y en la industria cerámica como agentes colorantes. Se produce en China y Rusia, otros países lo producen o bien por el polvo de combustión de aceite pesado, o como un subproducto de la minería de uranio. El vanadio se parece a algunos otros elementos de transición en que forma muchos compuestos que con frecuencia son complejos por su valencia variable. 4 Tiene al menos tres estados de oxidación, 2+, 3+ y 5+. Es anfótero, principalmente básico en los estados de oxidación bajos y ácidos en los altos. En su forma pura es blando y dúctil. Puede trabajarse en caliente y frío fácilmente, pero debe calentarse en una atmósfera inerte o al vacío a causa de que se oxida rápido a temperaturas por encima del punto de fusión de su óxido. El metal retiene muy bien su resistencia a temperaturas elevadas. La resistencia del vanadio a los ácidos clorhídrico y sulfúrico es notable y resiste el ataque del agua salada aereada mejor que la mayor parte de los aceros inoxidables. Sin embargo, el vanadio no resiste al ácido nítrico [7]. El vanadio es un elemento poco abundante en la naturaleza, no se encuentra en forma pura, por sus propiedades intrínsecas es propenso a reaccionar con otros elementos. Sin embargo, su liberación en la atmósfera es principalmente ocasionada por la actividad humana, por lo que es considerado un contaminante ambiental. Se ha estimado que de las 64 mil toneladas de vanadio descargadas anualmente, alrededor del 91% son producto de la actividad industrial, de la combustión de petróleo, de carbón y de aceites pesados y el resto son derivadas de la erosión del suelo, emisiones volcánicas, incendios forestales y otros procesos biogénicos [8]. Según reporte estadístico del departamento del interior Geological Survey de los EE.UU en su publicación Mineral Commodity Summaries 2014 y aprobada el 28 de febrero del 2014 las principales reservas y los principales productores de vanadio son: Sudáfrica, Rusia, China y EEUU [9]. Los recursos mundiales de vanadio exceden 63 millones de toneladas. El vanadio aparece en los depósitos de rocas de fosfatos, magnetitas titaníferas, arenisca ferrouraníferas y arenas de sílice, donde constituyen menos del 2% de la roca. Cantidades significativas también están presentes en la bauxita y en los materiales carboníferos, tales como carbón, petróleo y arenas de alquitrán [9]. 1.1.1- Afectaciones de los compuestos del vanadio al medio ambiente La contaminación ambiental por vanadio, más importante, en el mundo la constituye la combustión del petróleo y el carbón y otros procesos industriales. Alrededor del 90% de las, aproximadamente, 64 000 toneladas de vanadio en forma de óxidos que se liberan a la 5 atmósfera cada año a partir de fuentes tanto naturales como antropogénicas proceden de la combustión de combustibles fósiles [10]. Se estima, que se liberan anualmente al medio ambiente cerca de 65 000 t de vanadio por acción de emisores naturales (volcanes, etc.) y unas 200 000 t por acción antrópica (fundamentalmente, por metalurgia). Agua Los compuestos del vanadio son más densos que el agua y se depositan en el fondo. El pentóxido de vanadio se disuelve lentamente en un gran volumen de agua y forma mezclas tóxicas. El tricloruro de vanadio, el tetracloruro de vanadio y el vanadio oxitricloruro reaccionan con el agua cuando están expuestos a calor, desprendiendo vapores tóxicos e irritantes de cloruro de hidrógeno o ácido clorhídrico que flotan como niebla blanca sobre la superficie de las aguas [11]. Aire La atmósfera representa un medio de transporte. El pentóxido de vanadio es un sólido reactivo que favorece la combustión de otras sustancias combustibles. El tricloruro de vanadio forma mezclas tóxicas en el aire que se descompone violentamente en presencia de humedad, formando el ácido clorhídrico. A elevadas temperaturas se descompone formando gas de cloro o cloruro de hidrógeno. El tetracloruro de vanadio y el oxitricloruro de vanadio son líquidos cáusticos, no combustibles, que por calentamiento también producen nieblas cáusticas de pentóxido de vanadio, gases de cloruro de hidrógeno o ácido clorhídrico. Estos gases son más densos que el aire y se desplazan a ras del suelo. El tetracloruro de vanadio reacciona violentamente en el agua formando los cáusticos tricloruros de vanadio, oxitricloruro de vanadio y ácido clorhídrico [11]. Suelo Los compuestos de vanadio son geogénicos y se encuentran en todas partes. El vanadio es un oligoelemento esencial y sus compuestos son asimilados por las plantas e incorporados a sus procesos de crecimiento. Así el vanadio es extraído del suelo e ingresa a la cadena alimentaria. Degradación, productos de la descomposición, tiempo de vida media: La mayoría de los compuestos de vanadio se descomponen por acción de la luz y el calor, 6 en vapores y gases cáusticos. Al contacto con agua, generalmente se producen reacciones vigorosas, en las que se forman vapores y gases cáusticos [11]. 1.1.2- Afectaciones de los compuestos del vanadio al ser humano En los estudios de la influencia del vanadio sobre las personas, se tiene que la información tóxico cinética disponible es limitada, pero parece indicar que se absorbe vanadio tras la inhalación y luego se excreta en la orina, con una fase inicial de eliminación rápida, seguida de una fase más lenta, que posiblemente se debe a la eliminación gradual del vanadio desde los tejidos del organismo. Tras la administración oral, la absorción de vanadio tetravalente a partir del sistema gastrointestinal es escasa. Los efectos toxicológicos finales motivo de preocupación para las personas son la genotoxicidad y la irritación de las vías respiratorias. Puesto que no es posible determinar un nivel de exposición sin efectos adversos, se recomienda reducir los niveles en la medida de lo posible [10]. El vanadio puede tener un número de efectos sobre la salud humana, cuando la cantidad es muy alta. Cuando el vanadio es acumulado a través del aire, puede causar bronquitis y neumonía. Los efectos graves del vanadio son irritación de pulmones, garganta, ojos y cavidades nasales. Otros efectos sobre la salud cuando se toma vanadio son: Daño cardiaco y vascular. Inflamación del estómago e intestinos Daño en el sistema nervioso Sangrado del hígado y riñones Irritación de la piel Temblores severos y parálisis Sangrado de la nariz y dolor de cabeza Mareos [7]. 1.2- Fuentes de vanadio El vanadio se presenta formando parte en pequeñas proporciones de otros minerales, principalmente óxidos. El vanadio se puede encontrar en fuentes naturales y en residuos industriales, tales como catalizadores y cenizas. 7 Muchos óxidos de hierro contienen ciertas cantidades de este metal, pudiendo decirse que en realidad constituyen en esta forma el 50 % de las reservas mundiales de vanadio. Otros minerales de cobre, plomo y cinc también lo contienen en pequeñas proporciones. Algunas calidades de hulla contienen pequeñas cantidades de vanadio, que se concentra en sus cenizas, donde puede llegar su contenido hasta un 1 %. Los minerales al estado natural pueden contener entre 2 y 5 % de V2O5. Los minerales hierro pueden contener cantidades muy variables de vanadio y pueden ser beneficiados con vista a la extracción de dicho elemento [12]. El vanadio es uno de los metales más abundantes, está extensamente distribuido en la corteza terrestre. Forma parte de aproximadamente 152 minerales diferentes. Alrededor del 5 % de la producción anual de vanadio es para catálisis. Los catalizadores de vanadio son usados en la manufactura de importantes químicos (por ej. ácido sulfúrico) y en la reducción de la contaminación ambiental. Es el metal más importante usado en catalizadores como óxidos metálicos [13]. El vanadio, es un metal traza soluble en aceite, se encuentra en todos los aceites combustibles que forman cenizas. Junto con el sodio, no se puede eliminar en el proceso de refinación y tiene un efecto corrosivo cuando se quema a altas temperaturas, lo que contribuye a la formación de escoria [14]. 1.2.1- Fuentes naturales En la litosfera superior el vanadio es oxifilo, se conocen hasta la fecha unos setenta y cinco minerales que contienen vanadio en diferentes estados de valencias. Estos minerales se pueden dividir en arenas y sedimentos uranoferroso, en rocas de fosfatos, silicatos, sulfatos, vanadatos, se encuentra además en la bauxita, en carbones, en el petróleo, en el alquitrán [10]. 1.2.2- Residuales industriales Uno de los residuales industriales que contienen vanadio y que se considera un problema ambiental importante debido a las regulaciones existentes, son los residuales catalíticos utilizados en las empresas productoras de ácido sulfúrico. Los residuales catalíticos tienen 8 en sus componentes fundamentales; óxido de vanadio, óxidos de silicio y dióxido de azufre, estando ellos en el orden del 67.61% [10]. Otro residual industrial que constituye una fuente importante para la producción de ferrovanadio son las escorias de la producción de acero en convertidores con soplado con oxígeno. La industria del petróleo, donde las fuentes más utilizadas son los petróleos de Venezuela y Canadá que contienen entre 0,1 al 1,5 % de V2O5 como impurezas. En América del Norte y del Sur, Europa, Asia y Australia poseen depósitos de carbón donde el vanadio está presente en el orden del 1% en forma de V2O5. En los procesos para la utilización de los residuos industriales con vanadio se tiene como otra fuente, el reciclado de las chatarras de aceros de herramientas, aceros especiales con contenido apreciable de vanadio. Otro residual industrial donde se encuentra el vanadio es en las cenizas producidas por la combustión del fuel oil en una planta termoeléctrica [10]. 1.2.2.1- Catalizadores Las industrias del petróleo y químicas europeas generan de 6 000 a 15 000 t/año de catalizadores agotados de procesos de hidrorrefino, que contienen de 3 a 6 % de CoO y/o NiO, de 8 a 16 % de MoO3 y de O a 10 % de V2O5. Además, contienen un 25 % de carbono y azufre y el resto está constituido por un soporte de Al2O3 y/o SiO2. Ciertos compuestos de estos residuos son contaminantes, sobre todo los de molibdeno y vanadio, fácilmente lixiviables por las lluvias ácidas [15]. Los catalizadores se utilizan en diversos procesos y tienen un ciclo de vida definido a fin de aprovecharlos al máximo con diferentes propósitos. En la figura 1 se presenta un esquema simplificado del ciclo de vida de un catalizador, el cual se inicia con su manufactura y almacenamiento (inventario). Dependiendo de los requerimientos de proceso, se transporta a la unidad industrial y generalmente se carga en los reactores correspondientes. Se procede a su activación mediante un proceso de presulfhidración, que consiste en transformar los óxidos metálicos a su fase de sulfuros (fase activa) utilizando agentes sulfhidrantes que contienen azufre tal como el H2S. En algunos casos, el catalizador se presulfhidra fuera del reactor. 9 Una vez que la unidad industrial ha operado durante cierto tiempo, el catalizador se descarga y entonces se puede optar por la regeneración del mismo y envío al inventario de catalizadores para su reutilización en el mismo proceso o bien en algún otro proceso de menor severidad o su disposición como desecho industrial. Los catalizadores empleados en el hidrotratamiento de fracciones pesadas del petróleo se desactivan por depósito de carbón y metales sobre su superficie, materiales inherentes a la naturaleza de la carga de hidrocarburo que procesan. Estos catalizadores sufren una desactivación inicial rápida por depósito de coque. Después de algún tiempo, la formación de coque disminuye pero el catalizador continúa desactivándose. Esto se debe particularmente al depósito de metales sobre su superficie. Al final de la operación, a este catalizador se le conoce como catalizador gastado. Con relación a la composición de los catalizadores gastados, estos contienen entre 5 y 25 % en peso de carbón (algunas veces más) y azufre. La cantidad de metales depositados es altamente dependiente del contenido de metales tales como V y Ni presentes en la carga. Otros contaminantes típicos son hierro, generado por la corrosión de los tanques, tubería e intercambiadores de calor, y sílice a partir de la descomposición de agentes antiespumantes, entre otros. En el hidrotratamiento de fracciones pesadas se utilizan cantidades elevadas de estos catalizadores y como consecuencia se tienen inventarios altos de catalizadores gastados, los 10 cuales representan una fuente importante para la recuperación de metales con los correspondientes beneficios económico y ambiental. Históricamente los catalizadores gastados se envían a sitios de disposición final de residuos sólidos aprobados para ello, que cumplan con el criterio de ser lugares sin riesgo para la flora y la fauna. Las regulaciones actuales de la "Resource Conservation and Recovery Act"(RCRA) requieren la construcción de sitios especiales de disposición final de residuos sólidos, que permitan colectar y verificar el agua del subsuelo a través de instalaciones de supervisión, disposiciones similares se establecen en Cuba por el Ministerio de Ciencia, Tecnología y Medio Ambiente [5]. Así, la opción del sitio de disposición final de residuos sólidos está llegando a ser costosa hoy en día. Además, esto va de la mano con una continua responsabilidad ambiental. La responsabilidad futura potencial de los sitios antes mencionados se estima en alrededor de 200 dólares/tonelada. Aunado a esto, en algunos casos es necesario realizar un tratamiento previo a los desechos antes de su disposición, con lo que aumenta el costo. Sin embargo, cuando las otras alternativas tales como la regeneración y la recuperación no son económicamente viables, la disposición de los catalizadores gastados en sitios de disposición final de residuos peligrosos es la única opción disponible. Algunas refinerías almacenan los catalizadores gastados en sitios de disposición final de residuos sólidos especialmente designados, esperando el tiempo necesario hasta que se desarrollen y estén disponibles mejores técnicas de tratamiento. No obstante, esta clase de almacenamiento constituye solo una solución temporal. Por otro lado, los catalizadores que se envían como desecho a sitios de disposición final de residuos sólidos se deben tratar apropiadamente para estabilizarlos. Por ello, se han realizado esfuerzos para desarrollar procesos para el tratamiento de catalizadores gastados por procedimientos convenientes que reduzcan la lixiviabilidad de los mismos [16]. 1.2.2.2- Cenizas Las cenizas volátiles del carbón (CVC) se producen en gran cantidad en todo el mundo. Las actuales tecnologías de la combustión permiten quemar combustibles con un alto contenido en sulfuro como el coque de petróleo, lo que genera compuestos que no son CVC, como la ceniza volátil del coque de petróleo (CVCP), principalmente a partir de procesos de 11 combustión de lecho fluidificado. La eliminación de las cenizas volátiles CVC y CVCP puede tener consecuencias graves para el medio ambiente como una posible contaminación de las aguas subterráneas por la lixiviación de metales pesados y las emisiones de materia particulada, lo que hace necesario tratarlas o reutilizarlas [17]. Una de las cenizas que contienen vanadio son las que se generan en la planta termoeléctrica de Maracaibo, Estado Zulia, la cual produce energía eléctrica mediante turbinas de vapor, que es generado por calderas que utilizan fuel oil residual como combustible, a razón de 60x106l/mes. La producción eléctrica alcanza los 450KW/h, con una producción de cenizas de aproximadamente 200 m3 al año por caldera, que son removidas por precipitadores electrostáticos y almacenadas en la misma planta. El fuel oil residual Nº6 (tipo Bunker C) proviene de crudos venezolanos y es el mismo combustible que se utiliza actualmente en las termoeléctricas de Cuba. Estudios previos han determinado que estos crudos son ricos en vanadio y níquel. Las características de este combustible atienden a las exigencias de la norma COVENIN Nº787 sobre productos derivados del petróleo para la utilización en calderas, encontrándose valores extremos de 2,70-3,00%p S, 450ppm V, 60ppm Na, cenizas sulfatadas de 0,1 a 0,25%p y viscosidad de 424cp. Tantas estas características del derivado del petróleo como su alta viscosidad dan lugar a una elevada producción de cenizas durante la combustión [18]. La recuperación de V y Ni a partir de las cenizas provenientes de la combustión del fuel oil brindaría utilidad a un desecho industrial con posible rentabilidad, y disminuiría la posibilidad de contaminación que podría originar su acumulación [18]. 1.3- Aplicación del vanadio en siderurgia El V es un desoxidante del acero, en pequeñas proporciones, influye en las propiedades del acero, afinando el grano, tendiendo a la formación de carburos y aumentando su resistencia a las temperaturas elevadas, aumenta también la dureza y la resistencia al desgaste y al choque. Por estas razones en muchas clases de aceros finos se incluyen la adición de algunas cantidades de V, en presencia de otros elementos de aleación, como Cr, Ni, W, Mo, principalmente. 12 En general las proporciones de V en el acero son pequeñas, entre 0,1 y 0,2 %, excepto en los aceros de corte rápido, en que puede estar comprendido entre 1 y 2 %, y los aceros para magnetos, en que puede llegar a casi 10 % su proporción [12]. 1.4- Métodos para la obtención de aleaciones de vanadio Debido a la gran diversidad de las fuentes de materias primas, en la industria del vanadio se emplean varias tecnologías para procesar los minerales o materias primas que contienen V2O5 a partir de métodos por vía húmeda, las que de forma general siguen las etapas siguientes; tostación, lixiviación neutralización; alcalina o ácida, extracción por solvente, intercambio iónico y precipitación. Estos procesos necesitan suministros especiales como son las sales alcalinas tales como carbonato de sodio que cada año incrementa su precio y en Cuba es limitada su producción y no se abastece al país con las producciones actuales. Por lo que es necesario analizar otros métodos para el tratamiento de residuales catalíticos base óxido de vanadio [10, 5]. Otros tratamientos para los residuales catalíticos base óxido de vanadio, se tienen en los procesos por reducción, siendo los más utilizados, los que se efectúan con los reductores sólidos tales como; el silicio, el aluminio, el carbono este último en sus diferentes formas: grafito, antracita, hulla. En la práctica mundial la producción del ferrovanadio comercial se realiza, mediante la reducción con aluminio fundamentalmente para producir un ferrovanadio con bajos contenidos de carbono. Se considera que la reducción por carbono del óxido de vanadio (V) presente en los residuales catalíticos, hasta ahora ha sido estudiada insuficientemente [10]. 1.4.1- Reducción carbotérmica La producción de ferrovanadio a partir de la reducción del óxido de vanadio (técnicamente puro) con carbón, se puede realizar de forma controlada en horno de arco eléctrico o en horno de plasma. En la obtención del ferrovanadio se introducen los materiales de la carga directamente en la zona de altas temperaturas en condiciones altamente reductoras, la carga generalmente consiste en una mezcla de partículas finas del material que contiene vanadio, la fuente de carbón, chatarra de hierro como fuente de hierro y los fundentes, lográndose en este proceso metalúrgico la formación de una escoria, una ferroaleación y la producción de 13 gases durante el proceso. La reducción de los óxidos de vanadio por el carbono, se produce según las reacciones siguientes: 1/5 V2O5 + C = 2/5 V + CO (1.1) 1/5 V2O5 + 7/5 C = 2/5 VC + CO (1.2) Como se observa el proceso de reducción del óxido de vanadio (V) sin otro elemento que lo acompañe va directamente a la formación del VC. Cuando no existe fuente de hierro en el proceso de reducción, como en el caso que se procese directamente el residual, se formaría un compuesto de vanadio en unión con el silicio que lo acompaña. La producción de ferrovanadio a partir del proceso de reducción con carbono, no encontró aplicación en la antigua Unión Soviética, solo de reporta, que en la Fábrica de Construcción de Maquinaria de Zaparoschi se desarrolló de forma experimental, la fabricación de ferrovanadio con alto contenido de carbono y manganeso, para utilizarlo directamente en la fabricación de acero al manganeso tipo Hadfield. La ferroaleación obtenida tiene una composición química; 76% de manganeso 2,8% de vanadio, 6% de carbono, 0,4% silicio, 0,15% de fósforo y el resto hierro, teniendo una extracción de vanadio entre el 87 al 92 % [10]. 1.4.2- Reducción aluminotérmica Aluminotermia: Consiste en una mezcla de polvo de aluminio y de diferentes óxidos metálicos que al inflamarse, producen un incremento de la temperatura, un metal y una escoria con alto contenido de alúmina. Es la acción reductora del aluminio sobre los óxidos de otros metales, cuando la reacción se inicia en un punto, se desarrolla por sí sola, debido a que el calor de formación del óxido de aluminio es mucho mayor que el de la mayoría de los demás óxidos metálicos, referidos a la misma cantidad de oxígeno. Es una reacción de oxidación-reducción fuertemente exotérmica, que genera 93.6 kcal y alcanza cerca de 3 000 ºC, lo que produce una masa caliente de hierro fundido y escoria de óxido de aluminio refractario. El óxido de aluminio es mucho menos denso que el hierro líquido, lo que facilita la separación de los productos, el metal queda en la parte inferior cubierto de una capa de escoria. En la práctica debe trabajarse en función de lograr la mayor separación posible entre ambos productos [19]. 14 A temperatura tan elevada, no solo se funde el metal que se forma y que por su mayor densidad se reúne en el fondo, sino que también es capaz de fundir el óxido de aluminio formado y que se reúne en la superficie del metal, por su menor densidad, constituyendo una capa protectora. A la mezcla del óxido metálico con el aluminio se le da el nombre de termita. Estas termitas solo reaccionan cuando un punto de la mezcla se calienta a una temperatura elevada mediante un cebo o fulminante. Una vez iniciada la reacción en un punto, el calor desprendido es suficiente para propagar la reacción a toda la masa de la termita. La propagación tiene lugar con una velocidad intermedia entre las reacciones explosivas y las reacciones ordinarias [20]. 1.5- Óxidos de hierro. Tipos. Características. Óxido de hierro II Es conocido también como óxido ferroso, está considerado como uno de los principales óxidos que pueden causar explosiones ya que con facilidad este entra en combustión. Óxido de hierro (III) – Fe2O3 El óxido de hierro III u óxido férrico es conocido como hematita en su estado natural, es utilizado también para soporte de almacenamiento magnético en audio e informática. El óxido es un polvo de color marrón rojizo, conocido comúnmente como cascarilla que se mezcla con polvo de aluminio para hacer la termita. La reacción química estequiométrica entre el óxido de hierro (III) y el aluminio se muestra a continuación: Fe2O3+2Al 2Fe+Al2O3+∆H (1.3) Óxido de hierro (II, III) - Fe3O4 La combinación de estos dos tipos de óxidos de hierro es conocida como óxido ferroso férrico y en su estado natural es conocido como magnetita. La magnetita es un mineral de color negruzco que constituye una de las fuentes principales de obtención de hierro y principalmente se encuentra en metales que están por debajo del agua, dentro de tanques o bajo la línea de flotación de los barcos. 3Fe3O4+8Al 9Fe+4Al2O3+∆H (1.4) El cambio de entalpía de la reacción puede ser calculado por ΔH =-3002,79 kJ, suponiendo que tanto el metal de hierro y el óxido de aluminio están en estado líquido después de la 15 reacción, como se solidifican, liberan energía adicional, otorgándole un cambio total en la entalpía a ΔH =-3347,60 kJ por 910,46 gramos de termita (-3.677 kJ / g). Esta reacción alcanza una temperatura de 2960ºC [21]. 1.6- Aluminio El aluminio es el elemento metálico más abundante en la corteza terrestre; sólo los elementos no metálicos oxígeno y silicio son más abundantes. Se encuentra normalmente en forma de silicato de aluminio puro o mezclado con otros metales como sodio, potasio, hierro, calcio y magnesio, pero nunca como metal libre. Los silicatos no son menas útiles, porque es extremamente difícil, y por tanto muy caro, extraer el aluminio de ellas. La bauxita, un óxido de aluminio hidratado impuro, es la fuente comercial de aluminio y de sus compuestos. En 1886, Charles Martin Hall en Estados Unidos y Paul L. T. Héroult en Francia descubrieron por separado y casi simultáneamente que el óxido de aluminio o alúmina se disuelve en criolita fundida (Na3AlF6), pudiendo ser descompuesta electrolíticamente para obtener el metal fundido en bruto. El proceso Hall-Héroult sigue siendo el método principal para la producción comercial de aluminio, aunque se están estudiando nuevos métodos. La pureza del producto se ha incrementado hasta el 99,5% de aluminio en los lingotes comerciales; más tarde puede ser refinado hasta un 99,99 %. La producción mundial de aluminio ha experimentado un rápido crecimiento, aunque se estabilizó a partir de 1980. En 1900 esta producción era de 7 300 toneladas, en 1938 de 598.000 toneladas y en 1998 la producción de aluminio primario fue de unos 22.700 millones de toneladas. Los principales países productores son Estados Unidos, Rusia, Canadá, China y Australia [22]. El alto precio del aluminio en el mercado internacional hace que el producto sea totalmente reciclable, ya sea en forma de laminados, recipientes y hasta las virutas procedentes de las operaciones de maquinado son reaprovechadas. En los procesos aluminotérmicos se requiere el uso de estos productos en forma de polvo o en granulometrías bajas (<2 mm), por lo que las virutas de aluminio pueden constituir una materia muy preciada. 16 La generación de virutas de aluminio en la industria cubana se ha concentrado mayormente en la producción de cafeteras en la Empresa EINPUD de Santa Clara. Por otro lado en los últimos años se ha desarrollado de manera considerable la carpintería de aluminio, instalaciones diseminadas por todo el país, lo cual ha motivado un incremento apreciable de las importaciones de barras de aluminio. Este material es procesado y distribuido por la Empresa ALCUBA y la empresa de recuperación de materias primas centra su recolección. Existe además, la posibilidad de adquirir en el mercado el equipamiento requerido para la trituración de aluminio a partir de latas, perfiles, etc., lo cual permite producir las virutas con los requerimientos técnicos necesarios para el proceso aluminotérmico, siendo también factible la construcción de equipos para estos fines. En la figura 1.2 se muestra una foto de una máquina destinada a la producción de virutas de aluminio [23]. Figura 1.2 Equipamiento industrial para la trituración de aluminio. 17 Capítulo-2. Materiales y Métodos 2.1- Materias primas Las materias primas empleadas son; cascarilla de laminación que constituye un desecho industrial de las plantas de laminación (Antillana de Acero y Acinox Tunas), viruta de aluminio procedentes de las operaciones de maquinado en la EINPUD de Santa Clara y catalizador envenenado procedente de la Empresa Pedro Soto de Moa. La composición química de estos componentes se muestra en la tabla 2.1 Tabla 2.1 Composición química (% masa) de las diferentes materias primas Cascarilla de laminación Componente Contenido Fe2O3 20-30 Fe2O4 40-60 FeO 15-20 Fe 2-5 Fe (Prom) 70.82 O2 (Prom) 24.18 Impurezas 5.00 Viruta de aluminio Componente Contenido Si 3.5-4.0 Fe 0.5-0.6 Mn 0.3-0.35 Cu 2.5-3.5 Mg 0.3-0.5 Zn 0.5-0.6 Al Balance Catalizador Componente Contenido SiO2 43,58 Al2O3 1,72 Fe2O3 1,37 MgO 0,18 CaO 0,81 Na2O 1,75 K2 O 6,83 H2 O 28,73 S 9,28 V2O5 5,6 MnO 0,15 2.1.2- Preparación de las materias primas La cascarilla es obtenida a partir del proceso de laminación de acero, la misma lavada, secada y tamizada por debajo de los 2 mm para así ser utilizada en el proceso. Las virutas de aluminio utilizadas como reductor proceden de las operaciones de maquinado en la EINPUD, lo que significa que están contaminadas con aceite refrigerante, por lo que el paso inicial a desarrollar con ellas es su desengrase. Esta operación se efectúa sometiéndolas a operaciones de lavado con agua caliente y vapor durante unos minutos, posteriormente son secadas al aire y sol durante varias horas para su posterior empleo. El catalizador es proveniente de la Empresa Pedro Soto Alba de Moa, y es un desecho de la producción de ácido sulfúrico, el mismo se trituró con un mortero, a mano, y se tamizó 18 según la granulometría deseada de 2 mm. Catalizadores con estas características también se desechan en la Empresa Patricio Lumumba (Rayo Nitro) de Matanzas. Los materiales ya listos, son mezclados en un mezclador rotatorio durante aproximadamente 30 min, para lograr una correcta homogeneidad en la mezcla. Luego esta es llevada a una estufa, la cual es mantenida durante 40 min aproximadamente en un intervalo de temperatura entre 270ºC y 300ºC, con el objetivo de eliminar la humedad presente y hacer más fácil el proceso. Luego de realizados estos pasos, la mezcla está lista para llevarla al reactor. Esta es iniciada mediante un arco eléctrico. 2.2- Formulación de la cargas En este caso fueron preparadas 7 mezclas, una de cascarilla y aluminio, tomada como carga de referencia y las 6 restantes conformadas por cascarilla, aluminio y catalizador. La formulación de las cargas se realiza a partir de las reacciones químicas fundamentales que ocurren durante el proceso y los calores de reacción. Fe2O3 + 2Al = 2Fe + Al2O3 (2.1) 3V2O5 + 10Al = 6V + 5Al2O3 (2.2) 3SiO2 + 4Al = 3Si + 2Al2O3 (2.3) Tabla 2.2 Conformación de las mezclas a procesar (en g y %) Carga 0 1 2 3 4 5 6 Cascarilla (g) 100 100 100 100 100 100 100 Catalizador (g) 0 25 50 75 100 125 150 Aluminio (g) 36.6 44.7 5 61 69 77.2 85,4 Cascarilla (%) 73,20 58,92 49,26 42,37 37,17 33,09 Catalizador (%) 0 14,73 24,63 31,77 37,17 41,36 Aluminio (%) 26,79 26,34 26,10 25,84 25,65 25,54 2.3- Obtención de las aleaciones Para la obtención de las aleaciones se vierte la mezcla caliente en un reactor de grafito de 2,2 L de capacidad, de fondo cónico y un orificio en el fondo para facilitar la extracción de los productos y se inicia la reacción mediante un chispazo con arco eléctrico. 19 Fig. 2.1 Reactor de grafito empleado para el procesamiento aluminotérmico. Para realizar la extracción de los productos, se deja enfriar la mezcla, posteriormente se pasa a sacar la aleación y la escoria. La escoria se encuentra en la parte superior y el metal en la parte inferior rodeado de una pequeña capa de escoria. Después de separar el metal de la escoria se pesan por separado ambos productos. 2.4- Caracterización de las aleaciones Para la caracterización de la muestra se utilizó el método de espectrometría de emisión atómica a través de un equipo llamado STATIONARY spectrometer Belec Vario Lab incl el cual se presenta en la Fig. 2.1. Para la preparación de la muestra para su caracterización, como primer paso, se realiza un desbaste abrasivo mediante una lijadora manual de alta velocidad, posteriormente se coloca en una rectificadora para así dejar una cara plana, finalmente se da el lijado final utilizando una lija fina. La muestra debe estar libre de grasa para la realización del análisis. Fig. 2.2 Equipamiento para el análisis químico de las aleaciones. 20 Capítulo 3: Análisis de los resultados 3.1- Potencialidades del catalizador El catalizador de vanadio (envenado), está compuesto en un 43,58 % por dióxido de silicio junto a otros óxidos y el azufre, responsable principal de su envenenamiento. Los óxidos de silicio, hierro y vanadio son factibles de reducir mediante procesamiento pirometalúrgico. La composición química del residual (ver Tabla 2.1) permite determinar que el 61 % de sus componentes son óxidos minerales, de los cuales el 50,7 % se puede reducir a metal lo que representa el 81 % del total de los óxidos presentes. Estos resultados pueden ser mejorados si el residual fuera previamente tratado, por ejemplo un calentamiento a 1000 ºC con suministro de aire, lo que eliminaría el H2O y casi la totalidad del S. Este tratamiento debe permitir obtener un catalizador con la composición química que aparece en la Tabla 3.1, el cual estará formado por un 82% de óxidos reducibles por el aluminio. Tabla 3.1 Composición química teórica del catalizador tratado térmicamente. SiO2 Al2O3 Fe2O3 MgO CaO Na2O K2O V2O5 MnO 70,30 2,77 2,21 0,29 1,31 2,82 11,02 9,03 0,24 El residual permite teóricamente obtener una aleación con 4,7 % de V y 30,4 % de silicio. 3.2- Resultados del procesamiento metalúrgico Como se señaló en el epígrafe 2.3 del capítulo 2, el procesamiento se realizó en un reactor de grafito (ver Fig. 2.1). A continuación se realiza una breve valoración del comportamiento de cada una de las coladas. - Carga 0 (cascarilla aluminio) En el caso de la carga 0, la reacción de la mezcla fue rápida y continua hasta fundirse, el metal se separó de la escoria de manera fácil, la recuperación del metal fue del 94 %, obteniéndose 66 g de metal de 70 g presentes en la cascarilla. A continuación imágenes del metal y la escoria obtenida (Figura 3.2). 21 Fig. 3.2 La 1 es la escoria y la 2 es el metal, obtenidos en la colada de la carga 0, que se toma como patrón de referencia. - Carga – 1 La carga 1 fundió bien, de manera estable, la separación escoria – metal fue muy buena. Se obtuvieron 80,1g de escoria y 62.8g de metal. Fig. 3.3 Escoria y metal de la 1ra colada 22 - Carga - 2 La segunda carga reaccionó muy bien. La separación del metal escoria fue adecuada quedando separados completamente ambos productos. De 86,83g potenciales de metal se recuperaron 73.45g para un 84,59 %. Fig. 3.4 Escoria y metal de la 2da colada. - Carga – 3 Esta carga al igual que las anteriores reaccionó bien y hubo buena separación de la escoria con el metal. Fig. 3.5 Fotos de la 3ra colada 23 - Carga – 4 Fundió bien, buena separación de la escoria con el metal, aunque es de señalar que de esta mezcla quedaron 30 g sin reaccionar, observándose pequeños trocitos de aluminio, cascarilla y catalizador. Fig. 3.6 Fotos de la 4ta colada - Carga - 5 Fundió bien, la separación escoria metal fue buena, se encontraron partes del metal dentro de la escoria, la cantidad de mezcla sin reaccionar fue de 35g. Fig. 3.7 Fotos de la 5ta colada 24 - Carga – 6 Fundió bien, aunque es de señalar que esta reacción no fue muy violenta, la separación escoria metal fue buena, en la Fig. 3.8 se puede observar cómo el metal queda con gran cantidad de poros y gran fragilidad. Fig. 3.8 Metal y escoria obtenidos en la colada 6. A partir de la aleación # 4 se observa un incremento en la cantidad de poros presentes en la muestra, incrementándose en la misma medida, la fragilidad de la aleación. Debe destacarse que a partir de la aleación # 5 el metal se hace muy frágil, lo que impide realizar su preparación para la caracterización. En las Fig. 3.6, 3.7 y 3.8 se puede observar que el metal está fraccionado en múltiples trozos, no siendo así en las Fig. 3.2, 3.3, 3.4 y 3.5. Con los datos, de conformación de cada una de las mezclas, se realiza un balance de masa, el cual permite determinar los resultados potenciales de cada una de las cargas. El balance de masa se realiza a partir de la aplicación del principio de Conservación de la Masa [24, 25], según muestra la ecuación general: Acumulació n Entrada Salida Generación Consumo (3.1) Los datos de los balances de masa realizados aparecen en las tablas 1, 2, 3, 4, 5 y 6 de los anexos. A partir de los datos de los balances de masa se determina la cantidad teórica de metal y escoria a obtenerse de cada una de las cargas. Con los datos teóricos y los resultados obtenidos del procesamiento de cada una de las mezclas se obtiene el rendimiento de cada colada. Todos estos datos se muestran en la Tabla 3.2. 25 Tabla 3.2 Resultados del procesamiento metalúrgico de las mezclas y de los balances de masa. Carga Producto 0 metal escoria metal escoria metal escoria metal escoria metal escoria metal escoria metal escoria 1 2 3 4 5 6 Masa teórica (g) 70 63,8 79,70 80,40 86,83 96,87 93,78 113,34 100,53 129,81 107,58 146,28 114,72 162,74 Masa real (g) Colada 1 Colada 2 66 39 56,7 68,8 81,75 78,5 75 71,9 102,5 104,5 69,5 74,4 120,4 127,9 75,3 80,5 146,3 145,4 73,5 77,5 171,3 165 ______ 85,75 ______ 187,5 Promedio (g) 66 39 62,8 80,1 73,45 103,5 71,9 124,5 77,9 145,8 75,5 168,1 85,75 187,5 Rendimiento* (%) 94,29 61,13 78,80 99,63 84,59 106,84 76,67 109,85 77,49 112,32 70,18 114,92 74,75 115,21 * El rendimiento se determina a partir de la relación entre la masa real obtenida y la teórica. En la tabla 3.2 se puede observar que el rendimiento metálico para la carga 0 es del 94%, observándose que este indicador disminuye cuando se introduce en la mezcla el catalizador, variando entre el 70 – 84 %, aunque es de destacar que no se observa una tendencia regular de este indicador (ver Figura 3.1). En el caso de la escoria, el rendimiento para la carga 0, fue del 61 %, observándose para el resto de las mezclas, que este parámetro va aumentando en la medida en que se incrementa el contenido de catalizador en la mezcla, tal como se aprecia en la Figura 3.2. 90 80 70 60 50 40 30 20 10 0 Carga1 Carga2 Carga3 Carga4 Carga5 Carga6 1 Fig. 3.1 Rendimiento del metal a partir de la carga 1 26 140 120 99,63 100 80 106,84 109,85 112,32 114,92 115,21 2 3 4 5 6 61,13 60 40 20 0 0 1 # de cargas Fig. 3.2 Rendimiento de la escoria a partir de la carga 0 El balance de masa, permite además, determinar la composición teórica de las aleaciones y las escorias que se generan durante la colada, resultados que aparecen en la tabla 3.3 y 3.5. Los gases desprendidos durante la colada deben estar formados teóricamente por agua y dióxido de azufre. En la práctica, este comportamiento no es exactamente de esta manera ya que la mayor parte del agua debe desprenderse durante el proceso de calentamiento de la mezcla, proceso durante el cual se desprende también una apreciable cantidad de azufre, otra parte del azufre se perderá durante el proceso de reacción y una parte pasará al metal. Tabla 3.3: Composición química teórica de las muestras (en % masa) Mezclas 1 2 3 4 5 6 Si 8,34 13,85 Mn 0,17 0,18 S 0,29 0,53 Al 0,41 0,88 Cu 1,40 1,53 Zn 0,28 0,31 Fe 88,12 80,92 V 0,98 1,81 18,56 22,63 26,14 29,22 0,20 0,21 0,22 0,22 0,74 0,92 1,08 1,21 0,99 1,08 1,34 1,56 1,63 1,72 1,79 1,86 0,33 0,34 0,36 0,37 75,05 69,97 65,43 61,44 2,51 3,12 3,65 4,11 Tabla 3.4 Composición química real en %, de las muestras obtenidas Mesclas 0 1 2 3 4 C 0,13 0,49 0,62 0,63 0,78 Si 6,33 8,90 11,5 14,5 17,7 Mn 0,57 0,53 0,44 0,47 0,46 P 0,02 0,04 0,04 0,05 0,05 S 0,04 0,16 0,07 0,07 0,21 Cu 1,15 2,04 2,22 2,38 2,35 Al 1,44 0,32 1,19 2,11 4,15 Cr 0,16 0,24 0,26 0,31 0,32 Mo 0,06 0,41 0,50 0,53 0,61 Ni 0,44 0,44 0,10 0,10 0,08 V 0,01 0,60 0,98 1,43 1,76 Ti 0,04 0,04 0,04 0,04 0,04 Nb 0,00 0,02 0,02 0,02 0,02 W 0,04 0,10 0,11 0,10 0,11 27 Tabla 3.5 Composición química teórica en % de las escorias Mezclas 1 2 3 4 5 6 Al2O3 94,63 90,53 87,72 85,67 84,12 82,89 Fe2O3 0,42 0,68 0,86 0,99 1,09 1,17 MgO 0,33 0,35 0,37 0,38 0,39 0,40 CaO 0,25 0,40 0,51 0,59 0,65 0,69 Na2O 0,53 0,87 1,10 1,27 1,39 1,49 K2O 2,09 3,39 4,29 4,94 5,44 5,83 S 1,71 3,70 5,06 6,05 6,80 7,40 MnO 0,05 0,07 0,09 0,11 0,12 0,13 Al comparar la composición química teórica (tabla 3.3) con la composición real (tabla 3.4), se puede observar que existe correspondencia entre los resultados previstos y los reales obtenidos. El contenido de vanadio en las aleaciones obtenidas va aumentando desde 0,6 % para la carga 1 hasta un 1,76 % para la carga 4, observándose que la diferencia entre la cantidad prevista y la obtenida va a ir aumentando desde 0,38 hasta 1,36 % (ver Fig. 3.3). Fig. 3.3 Variación del contenido de V y Si al comparar la composición química teórica con la real. En el caso del silicio se observa un comportamiento bastante similar al del vanadio, obteniéndose diferencias entre los contenidos previstos y reales desde 0,56 % hasta un 5 % (ver Fig. 3.3). El contenido de aluminio en las aleaciones obtenidas fue superior al valor previsto en los balances de masa, aumentando la diferencia en la medida en que se incrementa la cantidad de catalizador, lo cual evidencia que el aluminio no es capaz de reducir todos los óxidos reducibles que componen la mezclas, quedando presente en la aleación. 28 En el caso del carbono, se observó también un incremento en su contenido, en la medida que se aumenta el contenido de catalizador, lo cual puede estar motivado por la formación de carburos en el metal, el cual toma el carbono del crisol de grafito donde ocurre la reacción (ver Fig. 3.4) Fig. 3.4 Comportamiento del % de carbono a medida que aumenta el catalizador. El contenido de fósforo presente en la aleación se comportó de manera estable entre 0,02 – 0,05 % para todas las aleaciones. En cuanto al azufre, se observó que en las aleaciones que incluían catalizador su contenido fue variable, obteniéndose valores de 0,07 % para las mezclas 2 y 3, 0,16 % para la mezcla 1 y 0,21 para la 4, lo cual evidencia que no hay un comportamiento estable en este sentido. Este comportamiento puede estar motivado por un deficiente control del tiempo de precalentamiento de la mezcla en el horno, la temperatura de inicio de la reacción y por el tiempo de interacción entre la carga caliente y el medio exterior, todo lo cual puede favorecer la eliminación del azufre presente en el mismo. En la Tabla 3.4 se observa que el procesamiento aluminotérmico permite obtener un grupo de aleaciones de hierro con contenidos variables de silicio, vanadio, aluminio y carbono. Al comparar los datos de composición química de las aleaciones obtenidas, con reportadas por la MatWeb [26], se encontró que excepto el carbono, todos los demás elementos coinciden con los rangos de composición de aleaciones utilizadas para fundiciones, por tanto estas pudieran ser utilizadas como materia prima para elaborar fundiciones de este tipo, solo 29 mediante un ajuste del contenido de carbono. En la Tabla 3.6 se dan los rangos de composición de las aleaciones reportadas en la MatWeb. Tabla 3.6 Rangos de composición química de aleaciones para fundiciones [26] Al 0.05 - 25.0 Ni 0.05 - 43.0 C 0.400 - 4.10 P 0.002 - 1.00 Cr 0.03 - 35.0 Si 0.50 - 17.0 Cu 0.02 - 10.0 S 0.002 - 0.25 Mn 0.10 - 4.50 V 0.10 - 2.00 Mo 0.00 - 16.0 - Por otro lado las aleaciones de mayor contenido de vanadio y silicio resultan facilmente triturables hasta polvo, debido al alto grado de fragilidad que adquieren, por lo que sería interesante evaluar su comportamiento en la conformación de un consumible de soldadura, donde la aleación obtenida podría actuar como portador de hierro y ejercer la acción de desoxidante, a partir del silicio y parte del vanadio, y de elemento de aleación por el efecto del vanadio. De gran importancia resultaría la evaluación del comportamiento de estas aleaciones en el desarrollo de consumibles para soldadura subacuática mojada. En cuanto a las escorias, en la tabla 3.5 se observa que ellas están formadas fundamentalemente por Al2O3, lo cual en la práctica no ocurre debido a que los niveles de reducción de los óxidos metálicos fue inferior a los valores previstos. Este aspecto puede ser comprobado al observar los datos de rendimiento de escoria, donde en la tabla 3.2 se aprecia que el rendimiento fue aumentando en la medida en que aumentó la cantidad de catalizador en la mezcla, llegando a superar el 100 %, lo cual se justifica por el incremento de la escoria a espensas de los óxidos no reducidos, por ejemplo, la sílice. Si a partir de la composición química real de las aleaciones (tabla 3.4) y las masas de aleación obtenidas (tabla 3.2), se determina la masa de sílice, se puede obtener la cantidad de sílice que queda sin reaccionar en la escoria, la cual puede ser comparada con la cantidad que entra al sistema, calculada a partir del balance de masa. Este procedimiento permite predecir que prácticamente toda la sílice contenida en la mezcla 1 reaccionó durante la colada, en tanto en la mezcla 2 quedan sin reaccionar aproximadamente 3 gramos, en la 3 quedan alrededor de 10 gramos y en la 4 unos 14 gramos. Esta tendencia justifica el incremento de rendimiento de la escoria por encima de los valores previstos en los balances y deja claro que la escoria estará formada, además de 30 los componentes que aparecen en la tabla 3.5, por SiO2, cuyo contenido se incrementará en la medida en que aumenta el contenido de catalizador en la mezcla. Las posibles aplicaciones de las escorias dependen de las características de la mezcla, ya que su composición química varía de manera considerable entre una y otra carga, pero en sentido general se pudo observar que todas las escorias presentaban una dureza elevada. Con todas ellas se realizaron ensayos cualitativos de rayado sobre vidrio y todas fueron capaces de dejar un rastro después del ensayo, lo cual demuestra que tienen propiedades abrasivas. Por otro lado, el elevado contenido de alúmina presente en ellas le confiere propiedades refractarias, aunque estos aspectos deben ser estudiados de manera más detallada en trabajos futuros. 3.3- Calores de reacción La entalpía de formación se define según el artículo publicado por la Pontificia Universidad Católica del Perú; como el calor que se produce o que se necesita para formar un mol de un compuesto a partir de sus elementos en su forma más estable. Por convención los valores de la entalpía estándar de formación a 298 K, para elementos en su forma más estable, se les asigna el valor de cero. La entalpía estándar de formación, se denota de la manera siguiente: ΔHf [27]. El calor de reacción, Qr se define como la energía absorbida por un sistema cuando los productos de una reacción se llevan a la misma temperatura de los reactantes. Para una definición completa de los estados termodinámicos de los productos y de los reactantes, también es necesario especificar la presión. Si se toma la misma presión para ambos, el calor de reacción es igual al cambio de entalpía del sistema [27]. La relación entre la cantidad de calor generada por las reacciones químicas y la cantidad de carga procesada desempeña un papel fundamental en el comportamiento del proceso. El calor de reacción es calculado mediante la siguiente fórmula: Qr = ΔHR (3.2) ∆Hr (298) = ∑n∆Hfprod - ∑n∆Hfreacc (3.3) ∆Gr (298) = ∑n∆Gfprod - ∑n∆Gfreacc (3.4) 31 Tabla 3.7 Calores de formación de los óxidos [28]. Óxido ΔHf (kcal/mol) ΔG298 K (kcal/mol) SiO2 -203,35 -190,4 Al2O3 -399,09 -376,87 Fe2O3 -198,5 -179,1 V2O5 -373 -342 Con todos estos datos se realizan los cálculos necesarios. ∆Hr=-200,59 kcal/mol Fe2O3 + 2Al = 2Fe +Al2O3 ∆Gr= -197,77kcal/mol (3.5) 3V2O5 + 10Al = 6V + 5Al2O3 ∆Hr=-876,45 kcal/mol ∆Gr= -858,35kcal/mol (3.6) 3SiO2 + 4Al = 3Si + 2Al2O3 ∆Hr=-188,13 kcal/mol ∆Gr= -182,54kcal/mol (3.7) Como se observa, en los resultados anteriores, las 3 reacciones químicas son exotérmicas y la variación de energía libre es negativa, lo cual permite afirmar que son factibles de ocurrir desde el punto de vista termodinámico. Con los resultados de los cálculos de las reacciones y la conformación de cada una de las mezclas formuladas (ver tabla 2,2) se determina la cantidad de calor generada por cada carga, los resultados se muestran en la Tabla 3.6. Tabla 3.8 Cantidad de calor generada por las cargas formuladas (en cal/g) Mezcla 0 1 2 3 4 5 6 917,71 819,11 751,91 704,54 668,80 640,44 617,58 Como se puede observar los calores de reacción de las 6 mezclas se encuentran por encima de 550 cal/g lo que favorece el proceso y permite que la reacción se autosostenga, según criterios preestablecidos en la literatura [12]. No obstante a esto se plantea que las escorias generadas en estos procesos son muy viscosas, por lo que recomienda incrementar la cantidad de calor hasta valores entre 620 – 680 kcal/kg [29], razón por la cual se decidió no 32 continuar incrementando la cantidad de catalizador en la mezcla, de forma tal que se lograra mantener la adecuada separación entre el metal y la escoria. En general se puede señalar que en la medida que se incrementa la cantidad de catalizador en las mezclas disminuye notablemente la cantidad de calor generado por las cargas formuladas (tabla 3.8), haciendo que sea cada vez más lenta la reacción, lo que puede afectar la separación metal - escoria, otro aspecto importante a tener en cuenta es que la fragilidad del metal obtenido aumentó de manera significativa. Debe destacarse que la composición química de las materias primas, las reacciones químicas fundamentales y los calores de reacción, permitieron conformar una gama de mezclas, donde el contenido de catalizador varió desde 0 hasta un 60 % y el de cascarilla disminuyó desde el 100 % hasta el 40 %, esto puede ser observado en la figura 3.5. Figura 3.5 Comportamiento del % de cascarilla y % de catalizador a medida que se incrementa el # de cargas. El procesamiento aluminotérmico de cargas compuestas por residuales industriales (cascarilla, catalizador de vanadio y virutas de aluminio) constituye un aporte a la reducción de contaminantes del medio ambiente, sin la generación de nuevos residuales industriales. Entre estos residuales la mayor acción contaminante la tiene el residual 33 catalítico de vanadio, el cual debe ser almacenado en lugares previamente preparados para este fin con el consiguiente efecto económico negativo para las empresas productoras de ácido sulfúrico. La obtención de estas aleaciones de hierro se realiza sin la necesidad de importar ninguno de los componentes de la mezcla, tampoco requieren equipamientos de alta complejidad. 34 Conclusiones 1. La producción de ácido sulfúrico, en Cuba, se realiza en las Plantas Pedro Soto Alba de Moa y Patricio Lumumba de Matanzas, mediante el método de contacto, el cual utiliza catalizadores de vanadio, los que cuando salen de servicio por envenenamiento con azufre, constituyendo un residual industrial que debe ser almacenado en condiciones seguras o ser recuperados. 2. El residual catalítico envenenado está formado por un 50 % de óxidos minerales reducibles (43,58 % de SiO2, 5,6 % de V2O5) por el carbono y/o el aluminio, lo que permite potencialmente obtener una aleación con 4,7 % de V y 30,4 % de silicio. 3. La composición química de las materias primas y las reacciones químicas fundamentales que ocurren, permitieron conformar cargas donde el contenido de catalizador aumentó desde 0 hasta un 60 % y el de cascarilla disminuyó desde el 100 % hasta el 40 %, donde la cantidad de calor generada disminuye desde 917 hasta 617 cal/g, permitiendo el auto-sostenimiento del proceso y la separación adecuada del metal y la escoria. 4. El procesamiento aluminotérmico de las cargas compuestas por cascarilla de laminación, residual catalítico y virutas de aluminio permitió obtener aleaciones de hierro con vanadio (0,6 – 1,76 %), silicio (8,9 – 17,7 %), aluminio (0,32 – 4,15%) y C (0,49 – 0,78 %), factibles de utilizarse en la elaboración de aleaciones de hierro fundido. 5. El procesamiento aluminotérmico de residuales industriales permite la recuperación de sus componentes metálicos y su vez reduce los niveles de contaminación ambiental. Recomendaciones 1. Evaluar la influencia de la adición de carbono sobre el procesamiento aluminotérmico. 2. Evaluar el comportamiento de las aleaciones obtenidas en el desarrollo de consumibles de soldadura. 35 Bibliografía 1. Gaceta oficial de la república de Cuba. Ley No. 81 del medio ambiente. Edición extraordinaria, La Habana, 11 de julio de 1997. 2. Ministerio de ciencia tecnología y medio ambiente. Resolución No. 87/99 de la Ley No. 81 del medio ambiente, gaceta oficial de la república de Cuba. Capítulo 1Generalidades. 3. Lineamientos de la Política Económica y Social del Partido y la Revolución. VI congreso del partido comunista de Cuba. lineamiento # 133, 18 de abril de 2011. 4. Perdomo, J.: Matanzas duplicará producción de ácido sulfúrico. Periódico Trabajadores. 24 agosto, 2013. http://www.trabajadores.cu/20130824/matanzas-duplicara-produccionde-acido-sulfurico (Consultado 10/6/2014). 5. Ministerio de Ciencia, Tecnología y Medio Ambiente. Resolución No. 87/99. Capítulo IV del manejo de desechos peligrosos, artículo 5 y 6. 6. Vanadio. Wikipedia. La enciclopedia libre. http://es.wikipedia.org/wiki/Vanadio (Consultado 13/2/2014). 7. Tratamiento y purificación del agua. – Lenntech.Vanadio V. http://www.lenntech.es/periodica/elementos/v.htm 8. Lara, L.: Recuperación de pentóxido de vanadio en sedimentos de efluentes químicos de una central termoeléctrica que use combustóleo. Tesis de maestría en ciencias del ambiente. Marzo – 2013. Páginas 1, 2, 3 y 4. Universidad de Veracruz. 9. Mineral Commodity Summaries 2014.Publicación aprobada el 28 de febrero del 2014. U.S Geological Survey, Reston, Virginia: 2014. 10. Morales, F.: Tesis presentada en opción al grado científico de doctor en ciencias técnicas. ISMM de Moa 2005. 11. Vanadio. Guía de protección ambiental. Tomos 1 y 2 http://www.ces.iisc.ernet.in/energy/HC270799/HDL/ENV/envsp/Vol348.htm 12. Aranguren, F., et. al.: Siderurgia, Parte Pimera. Editorial Dossat, S. A. Madrid 1963. 13. Vanadio y sus generalidades. PDF, Capítulo-3. https://www.google.com.cu/search?hl=es (Consultado 29-1-014). 36 14. El vanadio en el petróleo. Vanadio: tratamiento de combustibles residuales. http://oilvanadium.blogspot.com/2011/06/vanadio-tratamiento-de-combustibles.html (Consultado 25/1/2014) 15. Gaballah, I. et al.: Recuperación de los metales de catalizadores agotados mediante tratamiento térmico y posterior cloruración selectiva. Revista de metalurgia Vol. 31, No. 4 (1995). 16. Rodríguez, J. et. Al.: Vanadio: Contaminación, Metabolismo y Genotoxicidad. Rev. Int. Contam. Ambient v.22 n.4 México mayo 2006. 17. Moreno, N.: Waste Mangement & Research 27 (10): 976-987, diciembre de 2009 http://www.agenciasinc.es/Alertas/Las-cenizas-del-carbon-y-del-coque-del-petroleo-sepueden-reutilizar 18. González, J. at al.: Concentración de vanadio y níquel en cenizas volantes por combustión controlada. Interciencia versión impresa ISSN 0378-1844 INCI v.29 n.9 Caracas sep. 2004. 19. Hernández, T. Obtención, a partir de materias primas cubanas y por reducción aluminotérmica de FeMn bajo carbono. Trabajo de Diploma. UCLV Santa Clara 2005. 20. Termitas, aluminotermia y las reacciones de cebo. Termitas y aluminotermia, en el fórum de un bombero. http://bomberosalcorcon.blogspot.com/2008/02/termitas- aluminotermia-y-las-reacciones.html (Consultado el día 5/2/014) 21. Jhon Fredy Porras Vargas y Kevin Andrés Murillo Cáceres. BLOG Químico Guanentá. www.proquimac.com/Oxidos/Oxidos-de-Hierro.html 22. Morales, N. Metales. Aluminio. http://www.portaleso.com/portaleso/trabajos/tecnologia/materiales/metales_no_ferricos _noelia_2005/ayuda/estadoal.html 23. El fuerte de aluminio latas/trituradora de metal. Zhengzhou Huizhong Machinery Manufacturing Co., Ltd. Alibaba.com. http://spanish.alibaba.com/product-gs/thestrong-aluminium-cans-matal-crusher-489335045.html 24. Hougen, O. A. et. Al.: Principios de los procesos químicos. Parte I: Balances de materia y energía. Editorial Reverté S. A. España, 1975. 37 25. Perdomo, L. et. al: Uso de los balances de masa y energía como herramienta para evaluar instalaciones experimentales en la producción de ferroaleaciones y escorias. Afinidad LXVI, 541, Mayo-Junio 2009 pág. 221-226. 26. Overview of materials for Cast Iron. MatWeb. http://www.matweb.com/search/DataSheet.aspx?MatGUID=6291a24572754cae94ff365 ed99b96f9&ckck=1 (Consultada el día15/6/2014). 27. Días, H. Obtención de un prototipo de termita para el relleno superficial de piezas Trabajo de diploma. UCLV. Santa Clara, 2013. 28. Perry’s, R. and Green D.: Perry Chemical Engineers Handbook. Mc Graw Hill, 1999. 29. Riss, A. et al.: Production of ferroalloys. Ed. Foreign languages publishing house. Moscow 1975, 278pp 38 Anexos Tabla 1: Balance de masas de la 1ra carga Componente SiO2 Al2O3 Fe2O3 MgO CaO Na2O K2O H2O S V2O5 MnO Al Si Fe Mn Cu Mg Zn V O2 Entrada 10,895 0,43 100,341 0,045 0,203 0,438 1,708 7,183 2,32 1,4 0,038 41,303 1,565 0,224 0,134 1,118 0,134 0,224 0 0,089 Genera 0 77,41 consumo 10,895 100 0,224 0 0 0 0 0 0 0 0 5,084 70 0 0 0 0 0,785 0 0 0 0 0 0 1,4 0 40,979 0 0 0 0 0,134 0 0 0 salida 0 77,405 0,342 0,269 0,203 0,438 1,708 7,182 2,32 0 0,037 0,323 6,648 70,223 0,134 1,117 0 0,2235 0,784 0 Tabla 2: Balance de masas de la 2da carga Componente SiO2 Al2O3 Fe2O3 MgO CaO Na2O K2O H2O S V2O5 MnO Entrada 21,79 0,86 100,685 0,09 0,405 0,875 3,415 14,365 4,64 2,8 0,075 Genera 0 91,061 consumo 21,79 100 0,265 0 0 0 0 0 0 0 0 0 0 0 0 2,8 0 salida 0 91,061 0,685 0,355 0,405 0,875 3,415 14,365 4,64 0 0,075 39 Al Si Fe Mn Cu Mg Zn V O2 48,972 1,855 0,265 0,159 1,325 0,159 0,265 0 0,106 0 10,169 70 0 0 0 0 1,569 0 48,209 0 0 0 0 0,159 0 0 0 0,763 12,023 70,265 0,159 1,325 0 0,265 1,569 0 Tabla 3: Balance de masas de la 3ra carga Componente SiO2 Al2O3 Fe2O3 MgO CaO Na2O K2O H2O S V2O5 MnO Al Si Fe Mn Cu Mg Zn V O2 Entrada 32,685 1,29 101,028 0,135 0,608 1,313 5,123 21,547 6,96 4,2 0,1125 56,364 2,135 0,305 0,183 1,525 0,183 0,305 0 0,122 Genera 0 104,716 consumo 32,685 100 0,305 0 0 0 0 0 0 0 0 15,253 70 0 0 0 0 2,354 0 0 0 0 0 0 4,2 0 55,438 0 0 0 0 0,183 0 0 0 salida 0 104,716 1,028 0,44 0,608 1,313 5,123 21,547 6,96 0 0,1125 0,926 17,388 70,305 0,183 1,525 0 0,305 2,354 0 Tabla 4: Balance de masas de la 4ta carga Componente SiO2 Al2O3 Entrada 43,58 1,72 Genera 0 118,371 consumo 43,58 salida 0 118,371 40 Fe2O3 MgO CaO Na2O K2O H2O S V2O5 MnO Al Si Fe Mn Cu Mg Zn V O2 101,37 0,18 0,81 1,75 6,83 28,73 9,28 5,6 0,15 63,756 2,415 0,345 0,207 1,725 0,207 0,345 0 0,138 100 0,345 0 0 0 0 0 0 0 0 20,337 70 0 0 0 0 3,138 0 0 0 0 0 0 5,6 0 62,667 0 0 0 0 0,207 0 0 0 1,37 0,525 0,81 1,75 6,83 28,73 9,28 0 0,15 1,089 22,752 70,345 0,207 1,725 0 0,345 3,138 0 Tabla 5: Balance de masas de la 5ta carga Componente SiO2 Al2O3 Fe2O3 MgO CaO Na2O K2O H2O S V2O5 MnO Al Si Fe Mn Cu Mg Entrada 54,475 2,15 101,713 0,225 1,013 2,188 8,538 35,913 11,6 7 0,188 71,333 2,702 0,386 0,232 1,93 0,232 Genera 0 132,027 consumo 54,475 100 0,386 0 0 0 0 0 0 0 0 25,422 70 0 0 0 0 0 0 0 0 7 0 69,897 0 0 0 0 0,2316 salida 0 132,027 1,713 0,611 1,013 2,188 8,538 35,913 11,6 0 0,188 1,436 28,123 70,386 0,232 1,93 0 41 Zn V O2 0,386 0 0,154 0 3,923 0 0 0 0 0,386 3,923 0 Tabla 6: Balance de masas de la 6ta carga Componente Entrada SiO2 65,37 Al2O3 2,58 Fe2O3 102,055 MgO 0,27 CaO 1,215 Na2O 2,625 K2O 10,245 H2O 43,095 S 13,92 V2O5 8,4 MnO 0,225 Al 78,909 Si 2,989 Fe 0,427 Mn 0,256 Cu 2,135 Mg 0,256 Zn 0,427 V 0 O2 0,170 Genera 0 145,682 consumo 65,37 100 0,427 0 0 0 0 0 0 0 0 30,506 70 0 0 0 0 4,707 0 0 0 0 0 0 8,4 0 77,125 0 0 0 0 0,256 0 0 0 salida 0 145,682 2,055 0,697 1,215 2,625 10,245 43,095 13,92 0 0,225 1,783 33,495 70,427 0,256 2,135 0 0,427 4,707 0,170 42