PROCESO DE ELABORACIÓN DEL SURIMI Y SUS DERIVADOS

Anuncio

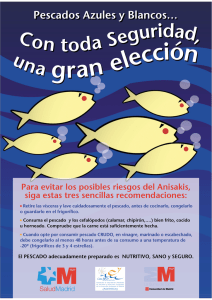

PROCESO DE ELABORACIÓN DEL SURIMI Y SUS DERIVADOS El origen del surimi se remonta al Japón antiguo. En aquel entonces, se producía de forma artesanal a partir de la carne desmenuzada de algunos pescados. De esta forma se conseguía dar salida a especies que no solían comercializarse en los mercados locales. Actualmente, para la obtención del surimi se utilizan pescados marinos de carne blanca pertenecientes a especies aún abundantes, como la merluza, el bacalao, el jurel, la caballa, el abadejo de Alaska... El surimi (palabra japonesa que significa “músculo de pescado picado”) es una pasta de pescado que se pica, se lava con agua, se refina y a la que se añaden productos diversos (sal, azúcares, polifosfatos) para que se conserve adecuadamente en estado congelado. Esta pasta congelada es la materia prima que después de su descongelación y someterla a una serie de operaciones diversas, se emplea en la preparación de diversos productos, tales como el kamaboko o gel de pescado, embutidos de pescado, palitos de mar, sucedáneos de langosta, angulas, marisco gambas... Hoy en día podemos encontrar en los establecimientos de alimentación una amplia gama de estos productos derivados del surimi que, desde hace algunos años, están teniendo una presencia creciente en nuestra gastronomía. El surimi es un alimento con un alto contenido en proteínas de alto valor nutritivo y bajo en grasas. Estas características lo convierten en un producto muy interesante para nuestra dieta. Su valor nutritivo depende, sin embargo, de la calidad de la especie de origen (especialmente de su frescura) y del proceso de elaboración (procesado, temperatura...). Diagrama de flujo del proceso de elaboración del surimi: PESCADO Para obtener un surimi de calidad es importante partir de: Pescados frescos, en los que aún no se haya producido la alteración de las proteínas, fundamentales en la elaboración del surimi. Pescados en época de engorde. La composición del pescado varía en función de la época en la que se encuentren. En épocas de engorde contienen una menor cantidad de agua y más cantidad de proteínas, que hará que el gel que obtengamos sea más fuerte. EVISCERADO/DESCABEZADO Antes de someterlo a cualquier operación, el pescado se lava exteriormente. Después se procede a la separación de las vísceras y la cabeza. La evisceración del pescado para elaborar surimi es muy importante que se realice de inmediato, ya que en las vísceras existen unas enzimas proteasas que son capaces de desnaturalizar las proteínas. Inmediatamente después, el pescado se somete a otro lavado, en que se separa gran parte de la sangre, se eliminan olores desagradables y se evita la desnaturalización de las proteínas. DESESPINADO/PICADO En esta etapa se procede a la separación del músculo blanco de las escamas, espinas, trozos de piel, tejido oscuro..., mediante un tamizado. LAVADO/TAMIZADO A continuación se realizan una serie de lavados, que normalmente son tres con una duración de 910 minutos cada uno, con el objetivo de eliminar las grasas y las proteínas solubles del pescado y conseguir un músculo limpio con un contenido proteico del 75 % respecto al inicial. Pero también se pierden sales minerales y vitaminas hidrosolubles. Normalmente, el último lavado se efectúa con agua que tenga una pequeña cantidad de sal para favorecer la deshidratación posterior. Las aguas residuales son ricas en grasas, proteínas solubles, sales..., por lo que se pueden utilizar para obtener harinas de pescado. REFINADO Y ESTRUJADO Esta etapa se realiza en cilindros rotatorios perforados y tiene como objeto eliminar las ultimas fracciones de sangre, piel, músculo rojo..., y el exceso de agua. ELIMINACIÓN DEL AGUA La fase de deshidratación se realiza en prensas de tornillo donde se elimina el agua totalmente y se obtiene una pasta de pescado o surimi. MEZCLADO En esta etapa se añaden crioprotectores, que ayudan a mantener la calidad del surimi durante el congelado. Durante la congelación y almacenamiento en congelación, el surimi tiende a adquirir una textura esponjosa y pierde su capacidad de absorción de agua. Para evitar esto se le añaden azúcares y polifosfatos, que hacen que el surimi no pierda sus propiedades de gelificación (capacidad de absorber agua) y no se deteriore (mantenga una textura elástica), ya que estas propiedades son necesarias para su tratamiento posterior en la elaboración de derivados. ENVASADO/CONGELADO El envasado se realiza normalmente en bolsas de plástico coloreadas. Son coloreadas para que si al abrirlas se queda algún trozo de plástico en el surimi, se pueda detectar con facilidad. Inmediatamente después se procede a congelarlo en congeladores de placas verticales o cualquier otro sistema explicado en la congelación del pescado. Las temperaturas de congelación deben ser lo más bajas posibles (alrededor de -35 ºC) para asegurar una mejor conservación del producto. El surimi congelado se debe conservar a -25 ºC o -30 ºC en las cámaras. ELABORACIÓN DE PRODUCTOS DERIVADOS DEL SURIMI El surimi es un producto intermedio que se utiliza para la elaboración de otros productos derivados como el kamaboko, palitos de pescado, imitación de gambas, angulas... Diagrama de flujo del proceso de elaboración de derivados del surimi: Para la elaboración de productos derivados se debe partir siempre de surimi de alta calidad (buena elasticidad y resistencia, humedad máxima del 78 % al 80 %) La descongelación se realiza a temperatura de 0 ºC durante varias horas para obtener un gel más compacto. Una vez descongelado, se le añade agua y sal y se moltura durante un tiempo. Esta operación ayuda a que las proteínas se solubilizen. A continuación se añaden los diferentes aditivos según el producto que se va a elaborar. Los aditivos comunes son los aglutinantes (almidón, albúmina de huevo, proteínas de soja, caseinatos), que mejoran la textura del gel, lo hacen más estable y favorecen la regencia de agua necesaria; los potenciadotes de sabor, que aumentan el sabor de los aromas utilizados para realzar la materia prima; y los conservantes, saborizantes y colorantes. La mezcla completa se somete a calentamiento por vapor hasta obtener un gel con una consistencia que permite darle al producto final la forma deseada. Una vez tenemos el producto con la forma deseada, ya está listo para ser envasado y refrigerado o congelado.