Síntesis, caracterización y actividad catalítica de zeolitas de

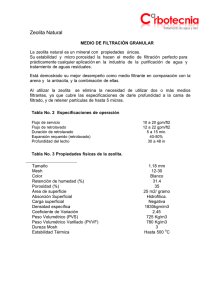

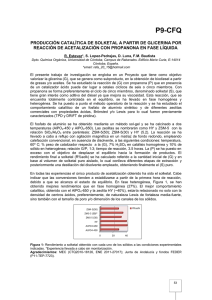

Anuncio