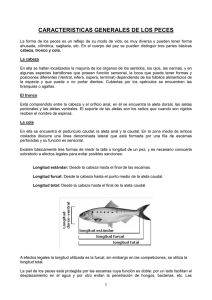

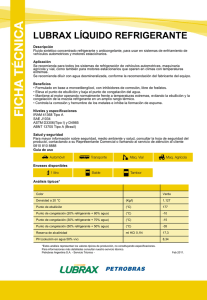

tubos y aletas

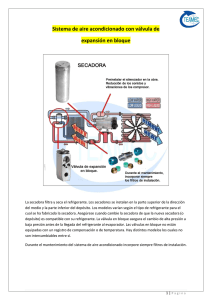

Anuncio