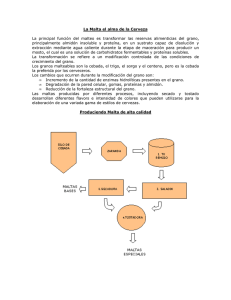

n de secado de malta

Anuncio

Modelización de la operación de secado de malta, por aire

caliente, en lecho fijo y en capa profunda

Miguel Llorca Marqués

I S B N: 84-89727-64-3

Depósito Legal: S. 54-98

Servei de Publicacions

Universitat de Lleida

1

AGRADECIMIENTOS

Deseo expresar mi más sincera gratitud a la Dirección de la maltería "LA MORAVIA,

S.A." (de Cervezas DAMM, S.A.) que ha hecho posible la realización de estas

investigaciones.

A mi compañero y amigo Joan Cecilia Averós por su inestimable ayuda en la

resolución de ecuaciones diferenciales.

A todos mis compañeros de trabajo y a los componentes del Departamento de

Ingeniería Agroforestal de la E.T.S.E.A. de Lleida por la ayuda y apoyo prestados durante el

desarrollo de esta Tesis.

A Antonio López Gómez, Director de esta Tesis, que ha considerado este trabajo

como

propio

aportando

sus

conocimientos

y

su

tiempo

libre.

2

A Mari,

Miguel, Marian,

Mª Emilia y Mima.

3

ÍNDICE GENERAL

1.- ANTECEDENTES

1.1.- PRODUCCIÓN DE MALTA. SITUACIÓN ACTUAL Y PERSPECTIVAS

1.1.1.- España

1.1.2.- Resto del mundo

1.1.2.1.- Europa

1.1.2.2.- Resto del mundo

1.1.3.- La cebada como materia prima para la fabricación de malta

1.1.3.1.- Evolución de la producción y perspectivas

1.1.3.1.1.- España

1.1.3.1.2.- C.E.E. y resto de Europa

1.1.4.- La cerveza como producto final

1.1.4.1.- Evolución de la producción

1.1.4.2.- Evolución del consumo

1.2.- RELACIÓN ENTRE LA CALIDAD DE LA MALTA Y EL PROCESO DE SECADO

1.2.1.- Parámetros de calidad de la malta

1.2.2.- Influencia de las condiciones de secado sobre la calidad de la malta

1.3.- IMPORTANCIA DEL CONSUMO ENERGÉTICO EN LA FABRICACIÓN DE MALTA

1.4.- PROPIEDADES FÍSICAS Y TÉRMICAS DE LA MALTA

1.4.1.- Dimensiones físicas de la malta

1.4.2.- Calor específico

1.4.3.- Calor latente de vaporización del agua en la malta verde

1.4.4.- Coeficiente de transferencia de calor aire-malta verde

1.4.5.- Densidad de la malta verde

1.4.6.- Contracción del lecho de malta verde durante el secado

1.4.7.- Isotermas de humedad de equilibrio

1.4.7.1.- Introducción

1.4.7.2.- Isoterma de Caurie

1.4.7.3.- Isoterma de Chung-Pfost

1.4.7.4.- Isoterma de G.A.B.

1.4.7.5.- Isoterma de Halsey

1.4.7.6.- Isoterma de Henderson

1.4.7.7.- Isoterma de Oswin

1.4.7.8.- Isoterma de Smith

1.5.- ECUACIONES DE VELOCIDAD DE SECADO DE CEREALES EN CAPA FINA

1.5.1.- Ecuaciones de velocidad de secado

1.5.2.- Constantes de secado

1.6.- MODELOS DE SIMULACIÓN DEL SECADO DE CEREALES EN LECHO

PROFUNDO

1.6.1.- Introducción

1.6.2.- Ecuaciones generales del proceso de secado

1.6.3.- Modelos existentes

1.7.- OBJETIVOS

2.- MATERIAL Y MÉTODOS

2.1.- PLAN DE TRABAJO

2.2.- MATERIA PRIMA UTILIZADA EN LAS EXPERIENCIAS

2.3.- MÉTODOS ANALÍTICOS

2.3.1.- Determinación de la calidad de la malta

2.3.1.1.- Extracto

2.3.1.2.- Diferencia fina-gruesa

2.3.1.3.- Proteína total

2.3.1.4.- Proteína soluble

4

2.3.1.5.- Color

2.3.1.6.- Sobrecoloración

2.3.1.7.- Friabilidad

2.3.1.8.- Vitrosidad

2.3.1.9.- Índice Kolbach

2.3.1.10.- Índice Hartong a 45EC

2.3.1.11.- Viscosidad

2.3.1.12.- Atenuación límite

2.3.1.13.- Índice de Calidad

2.3.2. - Determinación de la humedad de la malta

2.3.3.- Determinación de las isotermas de humedad de equilibrio

2.3.4.- Determinaciones realizadas en secado industrial

2.3.4.1.- Caudal volumétrico del aire

2.3.4.2.- Características del aire de secado

2.3.4.3.- Densidad inicial de la malta verde

2.3.4.4.- Coeficiente de contracción del lecho de secado

2.3.4.5.- Sistema de adquisición de datos

2.3.5.- Experimentación en planta piloto

2.4.- TRATAMIENTO ESTADÍSTICO DE LOS RESULTADOS

2.4.1.- Análisis estadístico aplicado en la determinación de las isotermas de equilibrio

2.4.2.- Análisis estadístico de los resultados de los experimentos de secado en capa fina

2.5.- MÉTODO DE SIMULACIÓN DEL SECADO DE MALTA EN LECHO PROFUNDO

2.5.1.- Ecuación del balance de agua

2.5.2.- Ecuación de velocidad de secado

2.5.2.1.- Ecuación exponencial simple

2.5.2.2.- Ecuación de Page

2.5.2.3.- Ecuación de difusión de la humedad dentro del grano

2.5.3.- Ecuaciones de balance de calor y de transferencia de calor

2.5.3.1.- Modelo de Nellist

2.5.3.1.1.- Ecuación del balance de calor

2.5.3.1.2.- Ecuación de transferencia de calor

2.5.3.2.- Modelo de Ingram

2.5.3.2.1.- Ecuación del balance de calor

2.5.3.2.2.- Ecuación de transferencia de calor

2.5.3.3.- Modelo de Tuerlinckx

2.5.3.3.1.- Ecuación del balance de calor

2.5.3.3.2.- Ecuación de transferencia de calor

2.5.3.4.- Modelo de Noomhorm y Verma

2.5.4.- Cálculo de las propiedades del aire húmedo

2.5.5.- Cálculo de las propiedades físicas y térmicas de la malta

2.5.6.- Solución del algoritmo de simulación del secado de malta en capa profunda

2.5.6.1.- Procedimiento general

2.5.6.2.- Proceso de rehumidificación

2.5.6.3.- Proceso de recirculación del aire de secado

3.- RESULTADOS Y DISCUSIÓN

3.1.- EVOLUCIÓN DE LAS PROPIEDADES DEL AIRE Y DE LA MALTA DURANTE EL

SECADO

3.1.1.- Densidad de la malta y contracción del lecho de secado

3.1.1.1.- Densidad de la malta verde

3.1.1.2.- Contracción del lecho

3.1.2.- Evolución de la humedad de la malta durante el secado en capa profunda

3.1.3.- Isotermas de humedad de equilibrio de la malta

3.1.3.1.- Resultados experimentales

5

3.1.3.2.- Modelización de los resultados

3.1.4.- Experiencias de secado de malta en capa fina

3.1.5.- Evolución de las propiedades del aire durante el secado

3.1.5.1.- Temperatura y humedad relativa

3.1.5.2.- Presión del aire

3.1.5.3.- Caudal del aire de secado

3.2.- EVOLUCIÓN DE LA CALIDAD DE LA MALTA DURANTE EL PROCESO DE

SECADO

3.3.- ALGORITMO DE SIMULACIÓN DEL SECADO DE MALTA EN LECHO

PROFUNDO

3.3.1.- Planteamiento

3.3.2.- Implementación del algoritmo en un programa de ordenador

3.3.3.- Resultados de la simulación del secado de malta en capa profunda

3.3.3.1.- Humedad de la malta

3.3.3.2.- Temperatura , humedad relativa y humedad absoluta del aire de secado

3.3.3.3.- Temperatura de la malta

3.3.3.4.- Consumo energético del proceso de secado de la malta

3.3.4.- Comparación de los modelos de secado en capa profunda

3.4.- POSIBILIDADES DE MODIFICACIÓN DE LAS CONDICIONES DE SECADO

INDUSTRIAL DE MALTA VERDE

4.- CONCLUSIONES

4.1.- GENERALES

4.2.- ISOTERMAS DE HUMEDAD DE EQUILIBRIO DE LA MALTA

4.3.- ECUACIONES DE VELOCIDAD DE SECADO EN CAPA FINA

4.4.- EVOLUCIÓN DE LA CALIDAD DE LA MALTA DURANTE EL PROCESO DE

SECADO

4.5.- COMPARACIÓN DE LOS MODELOS DE SECADO EN CAPA PROFUNDA

4.6.- TRABAJOS FUTUROS

5.- BIBLIOGRAFÍA

6.- ANEJOS

ANEJO Nº 1.- DESARROLLO DETALLADO DE LA RESOLUCIÓN DEL MODELO DE

DIFUSIVIDAD DEL AGUA DENTRO DEL GRANO DE CEREAL

ANEJO Nº 2.- PARÁMETROS OBSERVADOS EN LOS SECADOS INDUSTRIALES Nº: 51,

56 Y 224

ANEJO Nº 3.- AJUSTE ISOTERMAS DE HUMEDAD DE EQUILIBRIO

ANEJO Nº 4.- COMPARACIÓN MODELOS PAGE-BALA-EXPERIMENTAL SECADOS

CAPA FINA

ANEJO Nº 5.- PARÁMETROS DE CALIDAD DE MALTA OBSERVADOS A LAS

DIFERENTES PROFUNDIDADES DEL LECHO DE SECADO

ANEJO Nº 6.- COMPARACIÓN DE LOS MODELOS DE SIMULACIÓN

ANEJO Nº 7.- PROGRAMA DE SIMULACIÓN DEL SECADO INDUSTRIAL DE MALTA

6

LISTA DE SÍMBOLOS

A

Ai

aw

Ca

Cg

Cm

Cp

Cv

Cw

d

de

Def

dm

dt

)Tm

)z

Ea

G

Gv

ha

hc

hcs

hcv

HR

0vt

ia

jh

K

k

ks

L

Li

M(z,t)

Me

Mh

mh

Mh

mh (a,b)

Mis

Moh

mos

Mos

MR

Ms

ms

Ms (a,b)

ms (a,b)

Msup

n

N

área de transferencia de calor, en m2

área del rectángulo i, en m2

actividad de agua

calor específico del aire, en kJ/(kg·EC)

calor específico del grano de malta, en kJ/(kg·ºC)

calor específico de la malta, en kJ/(kg·EC)

calor específico del producto, en kJ/(kg·C)

calor específico del vapor de agua, en kJ/(kg·C)

calor específico del agua líquida, en kJ/(kg·EC)

diámetro de partícula, en m

diámetro efectivo de partícula, en m

coeficiente de difusividad efectiva

densidad de la malta seca, kg/m3

intervalo de tiempo, en minutos

diferencia de temperaturas medias entre el fluido y la superfície del grano, en K

espesor de la capa elemental de malta, en metros

energía de activación de la difusión, en cal/mol

velocidad de flujo másico del aire, en kg/(m2·s)

caudal volumétrico de aire, en m3/s

coeficiente volumétrico de transferéncia del calor, en kJ/(m3·min·EC)

coeficiente de transferencia de calor superficial por convección, en W/m2·K

coeficiente de transferencia de calor superficial, en kJ/m2·s·K

coeficiente de transferencia de calor superficial por convección, en J/m3·s·K

humedad relativa del aire, ratio

rendimiento característico de los ventiladores

entalpia del aire, en kcal/kg a.s.

factor de Colburn para transferencia de calor

conductividad térmica del aire, en kJ/m·s·K

constante de secado, en min-1

factor de profundidad

calor latente de vaporización del agua, en kJ/kg agua

calor latente de vaporización del agua en el material i, en kJ/kg

humedad del cereal en la capa elemental (z, z + *z), en el intervalo de tiempo t

contenido de humedad de equilibrio (b.s.), en porcentaje

humedad de la malta (b.h.), en porcentaje

humedad de la malta (b.s.), en ratio

(a,b) humedad de la malta de la capa "a" en el tiempo de secado "b"(b.h.), en porcentaje

humedad de la malta de la capa "a" en el tiempo de secado "b"(b.h.), en ratio

humedad del material i (b.s.), en porcentaje

humedad inicial de la malta (b.h.), en porcentaje

humedad de la malta inicial (b.s.), en ratio

humedad inicial de la malta (b.s.), en porcentaje

ratio de humedad

humedad de la malta (b.s.), en porcentaje

humedad de la malta (b.s.), en ratio

humedad de la malta de la capa "a" en el tiempo de secado "b"(b.s.), en porcentaje

humedad de la malta de la capa "a" en el tiempo de secado "b"(b.s.), en ratio

humedad de la superfície del grano (b.s.), en porcentaje

número de medidas realizadas

potencia consumida por los ventiladores, en kW

7

p

Presión del aire, en bars

p'

presión del vapor de agua en el grano de malta verde, en bars

pat

presión atmosférica, en N/m2

pdin

presión dinámica del aire a la salida de los ventiladores, en mm c.a.

Pest

presión estática del aire a la salida de los ventiladores, en mm c.a.

po

presión de vapor de saturación del agua a la temperatura del sólido, en Pa

po

presión de vapor del agua pura a la temperatura del sólido, en bars

ps

Presión del vapor saturado, en bars

Qc

calor transferido por convección, en W

R

constante de los gases, en J/(K·mol)

S

área de paso del flujo de aire, en m2

s

coeficiente de contracción del lecho de malta, en %

Sc

sección de la caja del secadero de malta

so

máxima contracción posible del lecho de malta, en porcentaje

Sp

esfericidad

T

temperatura absoluta, en K

t

tiempo, en minutos

Ta

temperatura absoluta del aire, en K

Ta (a,b)

temperatura del aire de entrada a la capa "a" en el tiempo de secado "b", en EC

Ta (z + *z, t) temperatura del aire de salida en la capa elemental (z, z + *z), en el momento t

Ta (z,t)

temperatura del aire de entrada a la capa elemental (z, z + *z), en el momento t

teq

tiempo equivalente de secado, en minutos

Tg

temperatura del grano de cereal, en K

temperatura de la malta, en EC

Tm

Tm (a,b) temperatura de la malta de la capa "a" en el tiempo de secado "b", en EC

Tm (z,t)

temperatura del cereal en la capa elemental (z, z + *z), en el intervalo de tiempo t

Tmo

temperatura inicial de la malta verde, en K

u

constante ecuación de Page

v

volumen molar del agua, en m3/mol

V

volumen molar del vapor de agua, en m3/mol

vi

velocidad media del aire en el rectángulo i, en m/s

wa

contenido de agua del aire, en kg agua/kg aire seco

contenido de agua del aire de la capa "a" en el tiempo "b", en kg agua/kg aire seco

wa (a,b)

wa (z + *z, t) humedad absoluta del aire de salida en la capa elemental (z, z + *z), en el momento t

humedad absoluta del aire de entrada a la capa elemental (z, z + *z), en el momento t

wa (z,t)

Wf

peso final del recipiente con la muestra, en g

Wi

peso inicial del recipiente con la muestra, en g

wm

contenido de agua del aire de la mezcla, en kg agua/kg aire seco

tara del recipiente, en g

Wo

x

humedad del producto, en kg agua/kg materia seca

Xm

contenido de humedad en monocapa

Xs

humedad de seguridad del producto, en kg agua/100 kg de materia seca

z

altura del lecho, en metros

"

constante ecuación difusividad

$

constante ecuación difusividad

(

constante ecuación difusividad

g

fracción de huecos

N

factor de forma

:

viscosidad del aire, en kg•s/m

Da

densidad aparente del grano, kg/m3

Dm

densidad de la malta en base seca, kg/m3

Q

humedad relativa del aire, en tanto por uno

8

1.- Antecedentes

El método convencional utilizado en el diseño de un nuevo secadero o en la mejora de uno existente

consiste en realizar toda una serie de experimentos con un secadero prototipo (en planta piloto o utilizando,

incluso, el secadero industrial). Este método lleva consigo normalmente un gasto considerable en tiempo y

dinero (Nishiyama, 1982).

La simulación por ordenador representa una herramienta cada vez más potente para realizar estas

tareas de diseño y optimización de equipos y operaciones unitarias en la industria agroalimentaria en

general. En particular, la simulación por ordenador tendrá gran interés en la optimización de la operación de

secado que se lleva a cabo en la fabricación de malta para cerveza (Bala, 1983).

Tal como se detalla a continuación, en los siguientes apartados, la optimización de la operación de

secado de malta verde contribuiría a hacer más competitiva la industria española de fabricación de malta, si

se logra reducir al mínimo el consumo energético y el tiempo de secado (consiguiendo así disminuir

apreciablemente los costes de fabricación). Esto es realmente interesante si se tiene en cuenta que esta

industria comienza a exportar parte de su producción de malta favoreciendo así la salida de la producción

agrícola de cebada.

En cualquier caso para tratar de modificar las condiciones de secado de la malta verde también es

preciso tener en cuenta la influencia de estas condiciones de secado sobre la calidad de la malta, para

establecer los límites de actuación en este sentido. En general, sobre la calidad de la malta influirá la calidad

de la materia prima, la cebada, y las condiciones de proceso que se utilicen durante la fabricación de malta.

1.1.- Producción de malta. Situación actual y perspectivas

1.1.1.- España

La producción de malta en España ha sufrido un progresivo aumento a lo largo de los últimos años.

Se ha pasado de 312.000 t en 1982 hasta 430.000 t en 1990 (BCEOM, 1992), lo cual supone un incremento

del 37.82%, tal como se aprecia en la Figura 1-1. La producción de malta la realizan un total de 13 malterías

localizadas en su mayoría en las principales zonas productoras de cebada. Aproximadamente el 40 % de la

producción total española de malta se concentra en 4 malterías ubicadas en las provincias de Navarra y

Lérida. Entre estas empresas destacan las malterías de Intermalta, S.A. (San Adrián, Navarra) y La Moravia,

S.A. (Bell-lloc, Lérida) que cubren aproximadamente el 25% y el 12% respectivamente de la producción

nacional actual de malta.

España se presenta prácticamente autosuficiente en cuanto a necesidades de malta para cerveza. En

1990 las importaciones de malta para cerveza fueron inferiores al 5%. Asimismo, las exportaciones de malta

han sido nulas en los últimos años (BCEOM, 1992).

1.1.2.- Resto del mundo

1.1.2.1.- Europa

En la década de los 80 la producción de malta a nivel de UE prácticamente estaba estabilizada en

torno a los 5 millones de toneladas (Anónimo, 1989). Sin embargo, estimaciones realizadas en 1992 dentro

del Programa Thermie (BCEOM, 1992) cifran la producción de malta de los países de la CEE en 6.1

millones de toneladas anuales.

En cualquier caso, es interesante resaltar que desde 1978 hasta 1988 la producción de malta para

cerveza en la UE disminuyó aproximadamente un 3%. Este decremento de la producción de malta se dio en

los países con más tradición en la producción y consumo de cerveza. Sin embargo, en los países donde la

cerveza se está introduciendo como sustituto del vino, la producción de malta y cerveza está experimentando

un constante aumento, especialmente en países como Portugal, España y Grecia.

En efecto, para el sector cervecero español la última década ha sido brillante, sufriendo un

incremento acumulado del 30% sobre los casi 21 millones de hectolitros producidos en 1981. Sin embargo,

9

1990 ha marcado un punto de inflexión en el ininterrumpido crecimiento que este sector ha experimentado

desde 1984. Concretamente, la producción de 1990 se situó en 27.3 millones de hectolitros cantidad que

supone un ligero retroceso respecto a la lograda en años anteriores. Se podría decir que la producción

nacional de cerveza se mantiene en los últimos dos años en torno a 24 millones de hectolitros. La

Asociación Nacional de Fabricantes de Cerveza (ANFACE) achaca la disminución de la producción en los

últimos años a razones exógenas, como la mala climatología y la evolución del turismo (ANFACE, 1994).

Mientras las importaciones de malta son prácticamente despreciables, alrededor del 1%, las

exportaciones de la UE suponen aproximadamente el 25% de su producción total de malta. Los principales

países exportadores son Francia, Alemania, Reino Unido, Bélgica y Luxemburgo, mientras que los

principales países productores son Alemania, Reino Unido, Francia y Bélgica (Figura 1-2, BCEOM, 1992).

1.1.2.2.- Resto del mundo

En 1987 los principales países fabricantes de malta, exceptuando la CEE, eran: U.S.A. con una

producción de 2.150.000 t, Checoslovaquia con 596.000 t, China con 550.000 t, Australia con 540.000 t,

Méjico con 345.000 t y Brasil con 240.000 t. El comercio exterior de malta en estos países manejaba

anualmente alrededor de 3 millones de toneladas de malta, en promedio para los años 1985-86-87 (Gerson,

1988; Anónimo, 1989). Los principales países exportadores eran Australia, con un volumen de exportación

de alrededor de 307.000 t, Checoslovaquia con 235.000 t, Canadá con 160.000 t y U.S.A. con 64.000 t, para

el año 1987 (Anónimo, 1989).

1.1.3.- La cebada como materia prima para la fabricación de malta

1.1.3.1.- Evolución de la producción y perspectivas

1.1.3.1.1.- España

La cebada que habitualmente se utiliza en España para la fabricación de malta es la de primavera,

que coincide casi en su totalidad con la de dos carreras. La superficie de cultivo de estas variedades, con

respecto al total nacional dedicada a la producción de cebada, fue en el año 1992 del 59.62%.

Desde el año 1982 la superficie total dedicada en España al cultivo de cebada ha venido aumentando

hasta 1986, experimentando a continuación una cierta saturación, y registrándose desde ese año hasta inicios

de los años 90 variaciones inferiores a 150.000 ha, en torno a la cifra de 4.25 millones de ha. En las

estimaciones de 1993 y las provisionales de 1994 se aprecia un descenso de la superficie dedicada a cebada.

No obstante, la superficie dedicada a cebada cervecera, ha venido aumentando regularmente desde el año

1983 hasta la actualidad, mientras que se ha producido una tendencia inversa en el cultivo de cebada de

invierno, mayoritariamente de seis carreras, que han cedido sitio a las variedades de primavera, de dos

carreras, en general más productivas y de mejor calidad (Molina, 1989; Ramo, 1991).

Tal como se observa en las Figura 1-3 y Figura 1-4, existe una gran variabilidad en la evolución de la

producción de cebada, tanto en la cervecera como en la de pienso. Estas oscilaciones de producciones son

debidas a diferencias climáticas interanuales que provocan grandes variaciones en los rendimientos de

cebada por hectárea. La producción total de cebada en el año 1993 ha sido de 9.52 millones de toneladas, de

los cuales la cebada cervecera supuso casi el 60%.

1.1.3.1.2.- C.E.E. y resto de Europa

En Europa la superficie cultivada de cebada ha descendido sensiblemente en los últimos diez años,

pasando de 20.4 millones de hectáreas en 1978-81 a 18.3 millones de hectáreas en 1987 (Ramo, 1991). Esta

disminución podría estar justificada por la tendencia a la reducción global del cultivo de cereales en la UE y

por la competencia del trigo de invierno y de ciertas oleaginosas, como la colza de invierno, girasol, etc.

Tradicionalmente los países con producciones medias por hectárea más elevadas son Benelux,

Francia, Irlanda, Reino Unido y Alemania. De esta forma, Europa en 1987, con el 23,3% de la superficie

mundial de cebada produjo el 38,7% de la cosecha mundial de este cereal (Ramo, 1991).

10

1.1.4.- La cerveza como producto final

1.1.4.1.- Evolución de la producción

• España

España ha pasado de producir unos 3.3 millones de hectolitros al año, a principios de los años

setenta, hasta los 27.3 millones de hectolitros en el año 1990. Este incremento, ha convertido a España en el

tercer productor de cerveza de la C.E.E. por detrás de Alemania y Reino Unido (BCEOM, 1992).

La producción de cerveza se encuentra concentrada en grandes compañías, ya que los cinco primeros

grupos cerveceros copan más del 90% del mercado nacional. Estas empresas, por lo general, tienen

participación de empresas extranjeras, una característica que se ha incrementado en los últimos años.

La producción de cerveza alcanza un máximo en los años 1989-1990 con 27.3 millones de

hectolitros, para descender en los últimos años, hasta los 24.3 millones de hectolitros de 1993 (ANFACE,

1994) (ver Figura 1-5).

El comercio exterior de cerveza se ha incrementado en los últimos años, siendo de destacar el

aumento considerable en la importación de cerveza (de 296.000 hectolitros en 1984 a los más de 2 millones

de hectolitros de 1993), mientras que la exportación de cerveza no ha alcanzado nunca niveles altos (de

81.000 hectolitros anuales en 1984 hasta los 200.000 hectolitros de 1993).

Estimaciones realizadas sobre los primeros siete meses del año 1994 reflejan un incremento en la

producción y ventas alrededor del 1.5%, y que vendrían a alterar la tendencia de los últimos años

(ANFACE, 1994).

• Europa

La producción de cerveza de la UE en 1990 fue de unos 300 millones de hectolitros anuales, lo que

significó un 66% de la producción total europea, y un 26% de la producción mundial (BCEOM, 1992).

La mayor producción de cerveza a principios de los 90 se concentró en los países con un consumo

más tradicional, como Alemania (120 millones hectolitros), Reino Unido (60 millones de hectolitros), y con

la incursión de España en tercer lugar con 27 millones de hectolitros (Figura 1-6).

La concentración de las industrias cerveceras es importante en la mayoría de los países de la UE,

excepto en Alemania. En este país, las cuatro mayores compañías cerveceras representan sólo un 23% de la

producción nacional, mientras que en Holanda es el 95%, en Francia el 93% y en el Reino Unido el 58%

(BCEOM, 1992).

• Estados Unidos de América

La producción de cerveza de USA en volumen es comparable a la de la CEE, con unos 239 millones

de hectolitros anuales en 1989. La distribución de las industrias cerveceras presenta una mayor

concentración que en la CEE, con un tamaño medio de 1.47 millones de hectolitros en USA, frente a los

168.000 hectolitros en la CEE. Este volumen de producción mayor de las plantas de fabricación de cerveza

se observa en la existencia de 29 industrias en USA que superan los 5 millones de hectolitros, en cambio en

los países de la CEE sólo dos plantas alcanzan este volumen (BCEOM, 1992).

1.1.4.2.- Evolución del consumo

El sector cervecero español situó su consumo en 1993 en los 26.33 millones de hectolitros lo que

representa por tercer año consecutivo un ligero descenso con respecto al máximo alcanzado en 1990, que

marcó un consumo de 71.92 litros per capita. La evolución favorable hasta el mencionado año y el descenso

subsiguiente se señala en la Figura 1-7. Las causas que el sector atribuye a esta ligera evolución negativa son

las ya indicadas para la producción y los aumentos de la presión fiscal sobre el producto.

El consumo de cerveza en España se sitúa exactamente en la media europea en el consumo per capita

con 67.1 litros/habitante/año.

11

1.2.- Relación entre la calidad de la malta y el proceso de secado

1.2.1.- Parámetros de calidad de la malta

El proceso de malteo trata fundamentalmente de solubilizar el almidón, proteínas, productos de

degradación enzimáticos, vitaminas, minerales, componentes responsables del color y del aroma, y enzimas

(Narziss, 1976; Broderick, 1977; Briggs et al., 1981). En este sentido para Bellmer (1975) la calidad de la

malta será adecuada si presenta: (1) bajo contenido en proteína, (2) buena modificación, (3) gran poder

enzimático, (4) extracto alto y (5) alto contenido en sustancias reductoras.

Para Enari (1975) la clave de la calidad de la cerveza está en cuál sea la composición de la malta y en

su fermentabilidad, la cual viene medida por la atenuación límite. Esta viene condicionada principalmente

por los contenidos que tenga el mosto de carbohidratos, componentes nitrogenados y nutrientes minerales

para las levaduras (Yoshida, 1968; Enari et al., 1970; Kirsop y Brown, 1972). En efecto, el contenido en

azúcares y la atenuación límite de un mosto son parámetros importantes de la calidad de la malta, aunque

una alta atenuación límite no implica necesariamente que el almidón haya sido suficientemente modificado

durante el malteo (Schur et al., 1978; Schur, 1979). También influyen en la fermentabilidad la variedad de

cebada y las condiciones climáticas (Healy y Armitt, 1986; Ramo, 1991).

En malteo el término modificación quiere decir solubilización progresiva, parcial y catalizada

enzimáticamente del endospermo almidonoso, que se consigue a costa de una reducción de barreras físicas

(Briggs, 1978; Gjertsen y Hartlev, 1980; Briggs et al., 1981). Gjertsen y Hartlev (1980) indican que es

importante para la calidad de la malta que tenga una modificación buena y regular para que las barreras

físicas estén rotas y pueda haber una adecuada movilidad y acción enzimática. Para estos autores serán

menos importantes los altos niveles de actividad amilásica. Kirsop (1975) también define la modificación

como la alteración de las estructuras físicas y químicas del endospermo que se produce durante el proceso de

malteado.

Generalmente los estudios de modificación del endospermo se han centrado principalmente sobre los

cambios que tienen lugar en las paredes celulares (Briggs, 1972; Morrall y Briggs, 1978; Smith y Briggs,

1979; Gibbons, 1980; 1981; Fretzdorff et al., 1982), pero los procesos de desagregación de los gránulos de

almidón y la matriz proteica de las células también son importantes (Briggs, 1972; Fretzdorff et al., 1982;

McGregor y Matsuo, 1982).

Según Briggs y McDonald (1983) el proceso de modificación viene influido por la morfología del

grano y la localización de los tejidos generadores de enzimas. En este sentido se ha puesto de manifiesto que

al principio de la germinación la rápida desagregación de las paredes celulares, catalizada por las enzimas

del escutelo, parece estar asociada a la mayor permeabilidad de esta región del grano.

Para Drost et al. (1980) una mala modificación de la malta estaría caracterizada por una degradación

parcial de las paredes celulares del endospermo. Además la matriz proteica de los granos pequeños de

almidón permanecería intacta en su mayor parte, por lo que estos serían inalcanzables por los enzimas

amilolíticos. De esta forma una buena modificación da lugar a endospermos amorfos, mientras que una mala

modificación muestra endospermos vítreos. En efecto, los gránulos de almidón pequeños son menos

atacados que los grandes. La razón no está en la estructura de la amilosa y la amilopectina, sino en la

diferente proporción de proteína presente en la malta (Goering y De Haas, 1974). La matriz proteica estará

más intacta conforme aumente el contenido proteínico de la malta, de tal manera que al formarse una

película proteica alrededor de los gránulos de almidón se inhibe la amilolisis (Slack, 1979).

La calidad del extracto y la modificación enzimática del endospermo viene evaluada por distintos

parámetros tales como Extracto Congress, Diferencia Fina/Gruesa, Extracto Hartong 45EC, Índice Kolbach

(relación nitrógeno soluble/nitrógeno total), Atenuación límite, Viscosidad del mosto (normal o 70EC.),

Niveles enzimáticos, Nitrógeno soluble total, Friabilidad, y otros como Tiempo de Sacarificación, Extracto

en agua caliente, Índice de modificación, Longitud del acróspiro, Nitrógeno-amino, test de modificación con

azul de metileno y Calcoflúor, etc. (Recomended Methods of Analysis of the American Society of Brewing

Chemist, 1976; Institute of Brewing, 1986; European Brewing Congress, 1987; de Clerk, 1957; Wood y

Fulcher, 1978; Munck et al., 1981; van Eerde, 1983; Morgan et al. 1984; Ulmer et al., 1985; Seward, 1986;

Aalbers y van Eerde, 1986; Cooper, 1986; Moll y Flayeux, 1986; Martin y Cantrell, 1986; Post y

Duijnhouwer, 1986; Ramo, 1991; Ramo et al., 1993).

12

La proteína de la malta puede tener un papel controlador de la actividad enzimática de ciertasamilasas, por lo que puede condicionar el nivel de modificación amilolítica (Swenson et al., 1986). Por otro

lado, altos contenidos en proteína y niveles bajos de modificación de la malta pueden dar lugar a una baja

fermentabilidad (Gromus, 1980). Sin embargo, una malta con elevada proporción de proteína comunica

buenas características a la espuma de la cerveza (Archibald, 1988). En efecto, los productos de la

degradación de las proteínas influyen favorablemente sobre la estabilidad de la espuma, aunque no haya de

momento ningún parámetro analítico que prevea esa estabilidad (Unkel, 1987).

Así pues, la malta deberá poseer unas adecuadas características que den lugar a una buena estabilidad

coloidal de la cerveza. Esta se puede conseguir mediante una modificación óptima de la proteína y un

relativamente alto contenido de compuestos tanoides en la malta. De esta forma una baja proporción en

proteína, con máximos de 10.5%, y un índice Hartong a 45EC, de 38-40% garantizarán una suficiente

modificación de la proteína (Erber, 1980). Investigaciones de Chapon (1963, 1968, 1979, 1980) han puesto

de manifiesto la influencia de la modificación de la proteína sobre el contenido en compuestos tanoides, de

tal manera que el contenido de éstos en mosto y cerveza aumenta conforme se incrementa el nivel de

modificación proteolítica. Al aumentar la proteína los tanoides decrecen de forma no deseada (Kretschmer,

1978). En este sentido unos índices Hartong a 45EC bajos indicarán baja estabilidad coloidal (Erber, 1980).

También se han establecido correlaciones entre la proteína de la malta y (1) la proteína del mosto (Narziss y

Reiner, 1972), (2) tanoides en malta (Isebaert y Rotti, 1954; Moll, 1979), (3) taninos, antocianógenos y

aroma de la cerveza (Narziss y Reiner, 1972).

Según Jones (1974) la composición de aminoácidos del mosto también juega un importante papel en

la consecución de la calidad final de la cerveza. Afecta principalmente a tres aspectos fundamentales de esta,

como son: aceptación organoléptica, color y estabilidad biológica. El 50-70% de los aminoácidos libres del

mosto ya estaban libres en la malta (Jones y Pierce, 1967; Barret, 1971; Mikola et al., 1971; Mikola et al.,

1972; Narziss y Lintz, 1975).

El contenido en nitrógeno total de la malta también aparece correlacionado con la friabilidad de la

misma. Sin embargo, el nitrógeno soluble no se observa correlacionado con la friabilidad de la malta

(Giarratano y Thomas, 1986).

Mientras que la viscosidad es un índice de la uniformidad de la destrucción de las paredes celulares

del endospermo de la cebada, la diferencia fina-gruesa indica la modificación media de todo el grano de

malta (Enari, 1980; Drost et al., 1980). Para Schildbach (1972) el parámetro que mejor predice las

variaciones de rendimiento en cervecería no es el extracto sino la proteína cruda de la cebada y la diferencia

fina-gruesa del mosto de malta, aunque el parámetro diferencia fina-gruesa puede sufrir variaciones en su

determinación analítica si se presentan problemas de filtración de mosto (Chapon et al. 1980; Maule y

Grabb, 1980). También, Pierce y McKenzie (1952), Narziss (1980) y Martin y Bamforth (1980) han

observado que en el malteado de una mezcla de variedades de cebada, la viscosidad y la diferencia finagruesa dan más información acerca de la calidad final de la malta que cada uno de esos parámetros por

separado. Además, distintos autores (Esser et al., 1972; Scott, 1972; Bärwald, 1974; Narziss et al., 1978;

Schur, 1979; Narziss, 1980; Bourne, 1982) han encontrado cierta correlación entre la diferencia fina-gruesa,

la viscosidad del mosto obtenida según el método Congress y el nivel de-glucanos. Concretamente el

contenido de -glucanos aumenta proporcionalmente con la viscosidad del mosto de malta (Aastrup, 1979;

Eyben y Hupe, 1980; Palmer, 1985; Willmar, 1987).

Según Bärwald (1972) y Crabb y Bathgate (1973) la viscosidad del mosto es debida a los

polisacáridos no almidonosos y a la presencia de -glucanos y gomas. La viscosidad del mosto está muy

relacionada con la viscosidad de la cerveza, que junto con el contenido en -glucanos permiten la predicción

de la proporción de cerveza filtrada.

Zucher et al., (1980) han puesto de manifiesto que la composición de la malta puede afectar

decisivamente el aroma de la cerveza, aunque sólo se han podido obtener conclusiones acerca de la relación

entre la diferencia fina-gruesa y algunos componentes aromáticos (alcoholes superiores y esteres

principalmente).

Por otro lado Steiner (1980) ha estudiado la relación entre los distintos parámetros de calidad de la

malta y la calidad de la cerveza. Así ha encontrado una correlación positiva entre: (1) extracto fino y

rendimiento cervecero, (2) índice de Hartong a 45EC y color de la cerveza, (3) color del mosto molturación

fina y color de la cerveza, (4) diferencia fina-gruesa y viscosidad de la cerveza, y (5) entre el nivel de

13

modificación de la malta, expresado por los índices Hartong a 45EC y Kolbach, y el nivel de antocianógenos

en mosto. Por el contrario este mismo autor ha encontrado una correlación negativa entre: (1) extracto y

proteína de la malta, (2) índice de Kolbach y estabilidad de la cerveza, y (3) entre el nivel de antocianógenos

del mosto obtenido según el método Congress y el nivel de turbios en la cerveza centrifugada y la

estabilidad en frío de la misma. Gromus (1980) también ha observado que el índice de Hartong a 45EC es el

factor que más influye sobre la mayor o menor fermentabilidad del mosto.

Así pues existen aparentes contradicciones en los requerimientos de calidad de la malta exigidos por

los fabricantes de cerveza. Por una parte se demanda una buena modificación del endospermo, mientras que

por otra se quiere poca modificación proteica. Por otro lado se exige un bajo índice de Kolbach a la vez que

un alto índice de Hartong a 45EC y bajos niveles de nitrógeno soluble (Gromus, 1988). Estas son las

razones, entre otras, por las que los métodos normalizados de análisis de la malta no acaban de contentar a

los fabricantes de cerveza a la hora de predecir el comportamiento en cervecería (Munck et al., 1981). Por

ello distintos autores han intentado encontrar otros parámetros de calidad de la malta más relacionados con

la calidad de la cerveza correspondiente (Palmer, 1975; Hyde y Brookes, 1978; Aalbers, 1980; Drost et al.,

1980; Eyben y Hupe, 1980; Maule y Crabb, 1980; Lie et al., 1981; Munck et al., 1981; Bourne, 1982;

Webster, 1981; Vargas et al., 1983; Moll y Flayeux, 1986; Hudson, 1986).

1.2.2.- Influencia de las condiciones de secado sobre la calidad de la malta

El secado estabiliza la malta verde (permitiendo su almacenamiento hasta su uso en la fabricación de

cerveza) debido a la desnaturalización de las proteínas y disminuyendo considerablemente la actividad de

los enzimas. Durante este proceso de deshidratación controlada, que tiene lugar normalmente a temperaturas

bien especificadas, se desarrolla el color deseado y el aroma de la malta (Palmer y Bathgate, 1976; Briggs et

al., 1981; Bemmet, 1985; Seaton, 1987; Brown y Claperton, 1978).

Como el secado ha de preservar los enzimas necesarios en la obtención del mosto, y los enzimas son

mas resistentes cuanto más baja es la humedad de la malta, el programa de temperaturas del aire de entrada

al lecho de secado ha de ser creciente desde 40-50EC iniciales hasta 80-100EC en las horas finales. Se

aconseja no someter al producto a temperaturas de mas de 50EC hasta no alcanzar la malta el 10% de

humedad (Palmer, 1989).

Esto explica que dentro del lecho de malta, se observe más concentración de enzimas en la parte

inferior, a pesar de sufrir las temperaturas mas altas durante el secado. En la zona inferior del lecho el

descenso rápido de la humedad del grano preserva a las enzimas. En cambio, en las zonas superiores el aire

no es tan caliente pero la malta tiene un alto contenido de humedad durante la mayor parte del proceso.

También en pruebas de secado con una temperatura inicial alta, se aprecian pérdidas importantes de

enzimas, sobre todo en las zonas mas bajas del lecho, ya que se somete el grano a altas temperaturas con

altas humedades (Lloyd, 1987; Palmer, 1989).

El secado a temperatura alta puede traer problemas, ya que la malta puede resultar vítrea y dura, de

difícil extracción en el braceado. También hay el peligro de que el almidón gelifica a los 60EC (Kim et al.,

1993).

* Color y formación de melanoidinas

El gusto que la malta confiere a la cerveza proviene de una serie de reacciones que tienen lugar entre

los componentes de la malta a temperaturas altas durante el tostado, y sobre todo los productos de

desdoblamiento. La principal reacción es la llamada reacción de Maillard, o formación de melanoidinas por

combinación de azúcares reductores con aminoácidos. Las melanoidinas son coloides de alto poder reductor,

de color rojo-marrón, que comunican un aroma típico. La estructura del pigmento marrón formado por la

reacción de Maillard no se conoce exactamente, pero es probablemente un polímero de alto peso molecular,

insoluble en agua y soluble en la mayoría de disolventes orgánicos. En esta reacción también se forman

aldehídos, muy importantes en el aroma final de la cerveza, como el isobutilaldehido. Otras reacciones

complementarias relacionadas con el aroma, tienen lugar junto con la formación de melanoidina (Palmer y

Bathgate, 1976; Palmer, 1989).

La velocidad de la reacción depende del tipo y cantidad de aminoácido y azúcar que reaccione.

También la temperatura alta y humedad alta de la malta favorecen la reacción. La producción de los

precursores de las melanoidinas se realiza durante la germinación, y también durante la primera fase del

14

secado, ya que la malta está muy próxima a la temperatura optima de formación de estos precursores.

Así, para conseguir una malta pálida, se aconseja secar rápidamente a temperatura baja, con grandes

volúmenes de aire, antes del tostado final, también a temperatura baja (80EC). Para obtener una malta

oscura, es necesario una desagregación profunda en la malta verde, a fin de tener gran cantidad de

aminoácidos y azúcares preformados, para la formación de melanoidinas. Las condiciones de secado

consisten en subir la temperatura del aire, cuando la malta está aún bastante húmeda, lo que comporta una

mayor destrucción enzimática y una reducción del extracto en agua caliente, y la fermentabilidad del mosto

(Bemmet, 1985; Summer et al., 1989; Kim et al., 1993).

* Actividad enzimática

- Amilasas

Los principales enzimas existentes en la malta son las amilasas. Las -amilasas son menos inactivadas

durante el secado que las ß-amilasas (Runkel, 1983). En unas experiencias se observó que la actividad de la

"-amilasa aumentaba durante el secado a 50EC, en un 30%, mientras que la ß-amilasa decrecía de forma

ligera, de tal manera que después del tostado, la concentración era un 15% inferior a la existente en la malta

verde para la "-amilasa, y un 50% inferior para la ß-amilasa (Narziss et al., 1973).

La amilolisis en malta con una humedad inferior del 15%, no se da. Sin embargo, con un 23% de

humedad se tiene amilolisis para temperaturas mayores de 50EC, y con un 42% de humedad, a 20EC ya se

puede observar la reacción (Palmer, 1989; Summer et al., 1989; Kim et al., 1993).

- Enzimas proteolíticos

Estos enzimas no presentan una inactivación importante hasta los 100EC. Las endopeptidasas

presentan un mantenimiento o aumento de su concentración durante las primeras fases del secado, según la

duración de la germinación, para comenzar a bajar al realizar el tostado a 80EC. Por su parte, la

aminopeptidasa multiplica por cinco su actividad durante el secado a 50EC, para bajar muy poco durante el

tostado final. La dipeptidasa sube un 65% su actividad al inicio del secado, y al final tiene un 63% de la

actividad inicial en la malta verde. A diferencia de la amilolisis, la proteolisis presenta más actividad para

humedades del grano bajas. Se detecta actividad hasta el 10% de humedad de la malta, y con un 15% de

humedad son necesarias temperaturas mayores de 50EC (Declerck et al. 1958; Palmer, 1989).

- Oxidoreductasas

La catalasa tiene una inactivación fuerte durante el secado, de modo que a 90-100EC presenta una

inactivación total. Se utiliza como un indicador de la intensidad del secado. También, la peroxidasa pierde

un 50% de su actividad con 12 horas de tratamiento a 50EC, y después de tostar la malta a 100EC queda solo

un 8% del enzima inicial (Declerck et al., 1958; Palmer, 1989).

* Formación de DMS

El dimetil sulfuro (DMS) confiere un característico sabor a las cervezas lager. El DMS se forma a

partir de dos precursores que se producen durante la germinación y que pueden ser destruidos por un fuerte

secado. Un precursor es la S-metilmetionina (SMM), o un péptido que la contenga. El otro precursor es el

dimetil sulfoxido (DMSO). Durante el secado parte del SMM reacciona formando DMS, el cual se

volatilizará y perderá en parte, y la parte restante se puede oxidar a DMSO, que será reducido a DMS por la

levadura (Declerck et al. 1958; Palmer, 1989).

En la practica, la vía principal de obtención de DMS es a partir de SMM. Lloyd (1987) propone que

el SMM formado en la germinación es lentamente degradado durante el secado al aumentar la temperatura,

dando niveles mayores de DMS libre en el fondo del lecho de malta. Parte de este DMS se oxida al migrar a

través del lecho, formando DMSO, sobre todo en la zona superior. Al final, solo una parte del DMS formado

permanece en la malta, y el resto se escapa con el aire de salida (Lloyd, 1987).

Parsons et al., (1983) consideran que del total de precursores de DMS existentes en la malta, sólo una

parte se activa para formar DMS. Este precursor activo se forma a partir del precursor inactivo a altas

temperaturas. Así la formación del precursor activo aumenta con la temperatura final del secado. Según la

temperatura y el tiempo de aplicación, se puede obtener un mayor o menor contenido de DMS en la cerveza

final.

15

1.3.- Importancia del consumo energético en la fabricación de malta

Dentro del coste total de fabricación de malta, el capítulo de consumo energético representa una

partida importante. Este porcentaje varía según cada materia, según el tipo de instalación, tamaño, etc., y

oscila entre un 25% y un 30% (BCEOM, 1992) (Figura 1-8 y Figura 1-9).

El consumo energético en la fabricación de malta se concentra sobre todo en la etapa de secado, con

unas altas necesidades de energía calorífica, y en menor medida en la germinación, que necesita

refrigeración en el periodo estival.

Dentro del sector hay grandes diferencias entre las industrias, oscilando el consumo específico

energético entre 2480 MJ a 6810 MJ por tonelada de malta. Por ejemplo, en 1985 el valor medio de las

malterías de Gran Bretaña era de 3740 MJ/t, desglosado en 3190 MJ (85.3%) en combustibles fósiles para el

secado, y 550 MJ (14,7%) en consumo eléctrico (ETSU, 1985).

Dentro de la maltería, el consumo energético por operaciones se puede desglosar de la forma que se

indica en la Tabla siguiente (Jolibert, 1987):

Operación

Limpieza

Remojo

Germinación

Secado: ventilación

calor

Transporte de grano

Consumo (kWh/t malta)

1-2

0,12-2

16-44

25-75

800-1500

1-4

Consumo energético específico medio por operaciones en la fabricación de malta (Jolibert, 1987)

En el proceso de secado, la mejora energética introducida en los últimos años ha sido principalmente

la incorporación de intercambiadores de calor, para recuperar el calor del aire saliente del lecho de malta. En

las horas finales del secado, también se recircula el aire que sale del lecho de malta, al tener una alta

temperatura y baja humedad. Otra solución para recuperar el calor latente de condensación de la humedad

del aire saliente es la instalación de una bomba de calor, que precalienta el aire entrante exterior, solución

que está fuertemente implantada en Francia (Palmer, G.H, 1989; Jolibert, 1987; Halipre, 1986; Narziss,

1987; López y Llorca, 1990; BCEOM, 1992).

Aparte del consumo energético en forma de calor, el gasto eléctrico es también considerable al tener

que impulsar grandes cantidades de aire a través del lecho profundo y compactado de malta (Jolibert, 1987;

BCEOM, 1992).

También, uno de los condicionantes más importantes en el consumo energético es la carga del

secadero, ya que condiciona la presión del aire a la entrada del lecho de malta, así como la cantidad de agua

a evaporar. Una presión elevada, perjudica el trabajo de los ventiladores de impulsión del aire de secado,

arrastrando menos caudal de aire para un mismo consumo.

La producción de malta se extiende a lo largo de todo el año, por lo que las condiciones del aire

exterior varían ostensiblemente. A igualdad del resto de parámetros, el tiempo de secado vendrá

condicionado por el contenido de humedad del aire exterior. Así, en general, en verano se tienen secados

más largos que en invierno, aunque las temperaturas son más altas que en invierno, y la humedad relativa del

aire exterior es mucho más pequeña en verano. Sin embargo, en cuanto a las necesidades caloríficas del

secado, está claro que en invierno son mucho mayores que en verano, al tener el aire exterior una menor

entalpía específica.

Por otra parte aunque el consumo eléctrico depende de la tecnología del proceso, se acostumbra a

utilizar el máximo caudal de los ventiladores mientras el aire de salida del lecho de malta está saturado de

humedad. Posteriormente se puede reducir al no necesitarse tanto caudal de aire cuando se tiene la malta con

humedades bajas. Como ya se ha comentado, un factor que afecta al rendimiento de los ventiladores es la

presión del aire a la entrada del lecho de malta, pero esta presión desciende a lo largo del secado, al

disminuir la humedad de la malta y romperse las uniones entre granos formadas por las raicillas, y disminuir

la resistencia del lecho de malta al paso del aire.

16

Marsh (1986) manteniendo la misma duración del secado, trató de optimizar el uso de los

ventiladores, aprovechando las horas valle para máxima potencia, y reduciendo la potencia progresivamente

en las horas finales del secado.

1.4.- Propiedades físicas y térmicas de la malta

1.4.1.- Dimensiones físicas de la malta

Las dimensiones físicas de la malta condicionan el desarrollo de la operación de secado, que variará

según sea el tamaño y la forma del grano de cebada. Así Nellist (1974) demostró que las constantes de

secado eran mayores para el secado de variedades pequeñas de cebada.

Bala (1983) determinó una relación lineal entre las dimensiones de la malta y la humedad de la

malta, en base húmeda. Las determinaciones fueron realizadas para dos variedades de malta tal como se

indica a continuación:

•

Para la variedad Triumph (dimensiones expresadas en mm) se tendría:

Figura 1-10

[1.1.]

Figura 1-11

[1.2.]

Figura 1-12

[1.3.]

•

Para la variedad Sonja (dimensiones expresadas en mm) se tendría:

Figura 1-13

[1.4.]

Figura 1-14

[1.5.]

Figura 1-15

[1.6.]

Para el planteamiento de los modelos de secado se ha de considerar un tamaño y una forma del

grano. Haghighi et al. (1990) proponen que la cebada sea considerada un ovoide de 10 mm de longitud, y

3.5 mm de grosor. Sokhasanj y Bruce (1987) consideran el grano de cebada como una esfera de 4 mm de

diámetro.

Según las observaciones de distintos autores se desprende una sensibilidad diferente de la forma y el

tamaño ante la humedad del grano, en función de la variedad. Otros factores que influyen en el tamaño son

de tipo agrícola (Bala, 1983).

1.4.2.- Calor específico

El calor específico de la malta a presión constante es uno de los parámetros que han de ser tenidos en

cuenta en el estudio de los balances de calor durante el secado de la malta verde. La dependencia entre el

calor específico y la presión es muy pequeña para los sólidos si no se alcanzan presiones extremadamente

altas. También depende de la temperatura, pero dentro de las temperaturas ordinarias, y para intervalos no

muy grandes, el calor específico puede considerarse como una propiedad física constante (Singh y Heldman,

1984).

El calor específico de los alimentos (Cp) puede ser expresado como la suma del calor específico de la

materia seca y el del agua asociada a esta materia seca (Siebel, 1962; Singh, 1984). Siebel (1962) propone

las siguientes ecuaciones para frutas y vegetales por encima de la congelación:

Figura 1-16

[1.7.]

Vemugati y Pfost (1980) determinaron el calor específico de 16 tipos de cereales, legumbres y

semillas oleaginosas, mediante mezcla de los granos con tolueno calentado, en un calorímetro adiabático. En

la cebada obtuvieron la siguiente relación para su calor específico:

Figura 1-17

[1.8.]

Bala (1983) determinó el calor específico de la malta, en calorímetro adiabático utilizando agua

destilada como fluido calorimétrico. Así al introducir una cantidad conocida de malta a diferentes

temperaturas, se observaba el incremento de temperatura que sufría el agua del calorímetro (calor perdido

por el grano = calor ganado por el agua y el calorímetro). Este estudio se realizó para cinco niveles

diferentes de humedad de la malta y con dos variedades de malta, Triumph y Sonja. El ajuste de la regresión

lineal expresando la humedad de la malta en base seca resultó menos preciso que en base húmeda. La

fórmula obtenida por Bala (1983) es:

17

Figura 1-18

[1.9.]

En otros estudios, el valor del calor específico de la malta concuerda bastante con el obtenido por

Bala (1983). Así, Johnston (1954) obtuvo un valor del calor específico de la malta de 1.674 kJ/kgK, muy

parecido al anterior. En cambio Tuerlinckx (1979), considera un calor específico de la malta seca de 1.13

kJ/kgK, ya más alejado de los otros valores.

En estudios realizados sobre cebada, Sokhansanj y Bruce (1987) y Haghighi et al.(1990) consideran

un valor de 1.3 kJ/kgK, para el calor específico de la cebada. Este valor coincide con el propuesto para el

trigo (Nishiyama, 1982).

El calor específico de la malta es superior al que se obtiene en la cebada, debido al hecho de que la

cebada sufre numerosos cambios en sus propiedades fisicoquímicas en su transformación a malta (Palmer,

1989; Strit y Kennedy, 1945).

1.4.3.- Calor latente de vaporización del agua en la malta verde

El calor latente de vaporización del agua en la malta sería la energía necesaria para vaporizar el agua

del interior de la misma. Esta energía no será la misma al inicio y al final del secado, ya que si los

contenidos de humedad del grano son bajos costará más "arrancar" el agua del producto. El hecho de que la

malta se deshidrate hasta un nivel de humedad relativamente bajo durante el secado, hace aumentar la

importancia de su conocimiento.

Othmer (1940) partiendo de la ecuación de Clapeyron, que se deriva del segundo principio de la

termodinámica, desarrolló la siguiente ecuación para el cálculo del calor latente de vaporización del agua

(Costa et al, 1983):

Figura 1-19

[1.10.]

Se puede considerar que v tiene un valor muy pequeño ante V, y realizar la sustitución de ésta por

medio de la ecuación de los gases perfectos para un mol (V=RT / p), quedando:

Figura 1-20

[1.11.]

de donde,

[1.12.]

Figura 1-21

Planteando la Ec.1.12. para el agua en el grano de malta verde a la misma temperatura:

Figura 1-22

[1.13.]

Dividiendo las dos expresiones anteriores se obtiene la ecuación final:

Figura 1-23

[1.14.]

La ecuación ajustada para la malta obtenida por Bala (1983) es:

[1.15.]

Figura 1-24

Para cada temperatura, la presión de saturación del vapor de agua se halla en las tablas de vapor,

mientras que la presión de vapor del agua en la malta verde, para las diferentes humedades del grano, se

obtiene de multiplicar la humedad relativa del aire en equilibrio por la presión de saturación del vapor para

la temperatura del aire.

Gallaher (1951) usando las humedades de equilibrio, y utilizando el método gráfico de Othmer

(1940) obtuvo la siguiente fórmula para el trigo:

Figura 1-25

[1.16.]

Nishiyama (1982) y Kato (1979) también aplicaron el método de Othmer (1940), y obtuvieron una

ecuación similar para el arroz, pero distinguiendo entre los casos de desorción y adsorción de humedad:

Figura 1-26

[1.17.]

Figura 1-27

[1.18.]

Otra fórmula desarrollada por Wang (1978) para el arroz es:

Figura 1-28

[1.19.]

Para la cebada, un valor muy aceptado es el de 2300 kJ/kg (Sokhansanj y Bruce, 1987; Haghighi y

Segherlind, 1991).

De las diferentes ecuaciones se deduce que la cantidad de calor necesario para vaporizar el agua de la

malta verde aumenta considerablemente conforme disminuye el contenido de humedad del grano. En

comparación con otros cereales, para humedades inferiores al 13.5% (b.s.), el calor de vaporización del agua

en la cebada es menor que el de otros cereales, como el trigo, por ejemplo.

18

Como la ecuación de Gallaher no se basa en ningún modelo físico, las extrapolaciones para valores

no experimentadas deben ser asumidas con precaución. Así los valores para humedades por debajo del 5.5%

no pueden considerarse excesivamente fiables, y sería necesario un estudio más detallado.

1.4.4.- Coeficiente de transferencia de calor aire-malta verde

El coeficiente de transferencia de calor entre la superficie de un sólido y un fluido viene expresado

por la relación siguiente:

Figura 1-29

[1.20.]

El coeficiente de transferencia de calor superficial por convección depende del régimen de

circulación del fluido, las propiedades térmicas del mismo y de la geometría del sistema (Rizvi y Mittal,

1992).

A partir de las ecuaciones de Schuman (1929), que realizó el análisis de la distribución de las

temperaturas del sólido y el fluido, en un lecho de material granular, se puede realizar el cálculo del

coeficiente de transferencia de calor por convección, pudiéndose poner:

[1.21.]

Figura 1-30

Figura 1-31

[1.22.]

de manera que:

Figura 1-32

[1.23.]

Figura 1-33

[1.24.]

Se tendrían las siguientes condiciones limite:

Ta (0, Z) = Ta o

,

para Y = 0

,

para Z = 0

Tg (Y, 0) = Tg o

donde:

Tg = temperatura del grano de cereal, en K.

Ta = temperatura del aire, en K.

La solución exacta de las ecuaciones [1.21.] y [1.22.] serían, respectivamente:

[1.25.]

Figura 1-34

Figura 1-35

[1.26.]

En definitiva, el coeficiente de transferencia de calor puede ser determinado comparando los

resultados obtenidos experimentalmente con las anteriores soluciones analíticas, obteniendo (Bala, 1983):

Figura 1-36

[1.27.]

Por otro lado, Colburn (1933), realizó una importante contribución a la determinación del coeficiente

de transferencia del calor proponiendo un método general para correlacionar los datos de transferencia de

calor por convección forzada, que consiste en representar gráficamente, frente al número de Reynolds, un

grupo adimensional que representa los datos medidos experimentalmente, a partir de los cuales podrá ser

calculado el coeficiente de transferencia. Este grupo adimensional, denominado factor jh sería:

[1.28.]

Figura 1-37

Yoshida et al., (1962) desarrollaron una ecuación para la determinación de la transferencia de calor

por convección, para valores del número de Reynolds comprendidos entre 50 y 1000. La ecuación que

obtuvieron es:

Figura 1-38

[1.29.]

Sustituyendo los valores de :, Ca a 60EC, de y N en la Ec. [1.29.], Bala (1983) obtuvo para la malta

los siguiente expresión en función del caudal másico:

Figura 1-39

[1.30.]

Sokhasanj y Bruce (1987) para el estudio del secado de cebada, compararon diferentes ecuaciones

para estimar el coeficiente de transferencia de calor y propusieron finalmente la siguiente expresión, que

sería una forma modificada de la propuesta por Gamson et al., (1943).:

Figura 1-40

[1.31.]

El valor final considerado por Sokhasanj y Bruce (1987), Haghighi y Segerlind (1991), para la

cebada es de 110 W/m²·K. Tuerlinckx y Goedssels (1979) en estudios de secado de malta aplicaba un valor

de 235 kJ/h·m²·EC.

Boyce (1966) estudió la transferencia de calor por convección en una capa delgada de cebada y

19

planteó la ecuación:

Figura 1-41

[1.32.]

Esta doble vía de determinación del coeficiente de transferencia del calor por convección permite la

comparación de los resultados obtenidos de forma diferente. Así, Bala (1983) observó que el coeficiente

calculado por la ecuación empírica supone unos valores 1.66 veces mayores que los obtenidos por el método

experimental basado en las ecuaciones de Schuman. Este incremento puede ser explicado por el hecho de

que la ecuación empírica considera la temperatura superficial del grano y Schuman considera la temperatura

media del grano, y en la práctica la resistencia a la transferencia de calor no se da sólo en la superficie sino

en todo el grano.

El problema de la ecuación empírica es que requiere valores como el diámetro equivalente, el factor

de forma, etc. que son muy difíciles de obtener con exactitud, lo que puede dar lugar a errores de hasta un

30% (Kreith, 1930).

La malta, en comparación con la cebada (Boyce, 1966), presenta unos valores mayores del

coeficiente de transferencia de calor. Posiblemente, la degradación del endospermo y las paredes celulares

que tiene lugar en la malta, y la rotura de la cascara, provocan un incremento de la superficie específica

respecto a la cebada. Bala (1983) considera que el propio método de determinación empleado por Boyce

(1966) también contribuye a un incremento en el valor del coeficiente de transferencia de calor.

1.4.5.- Densidad de la malta verde

La densidad de la malta es un parámetro que varia considerablemente durante el proceso de secado.

Se puede expresar de dos formas (en base seca o en base húmeda):

Densidad de la malta = kg malta húmeda/volumen ocupado por la malta.

(base húmeda)

Densidad malta seca = kg malta seca/volumen ocupado por la malta.

(base seca)

La densidad de la malta tiene una gran importancia en los cálculos de los parámetros característicos

del proceso de secado. Para determinar la variación de la densidad respecto de la humedad de la malta, se

han hecho numerosos estudios con resultados no concordantes. Bala (1983) determinó la densidad de la

malta pesando muestras de volumen conocido, obteniendo la siguiente ecuación para la densidad de malta

(en base seca):

Figura 1-42

[1.33.]

Otros resultados existentes en la bibliografía son los de Tuerlinckx y Goedssels (1979), que propone

una densidad de malta de 400 kg/m3. Para la densidad de la cebada se considera de forma general un valor

de 720 kg/m3 (Sokhasanj y Bruce, 1987; Haghighi et al., 1990).

Para la densidad del arroz, también se propone una relación lineal con la humedad (Noomhorm y

Verma, 1986):

[1.34.]

Figura 1-43

La densidad de los cereales aumenta con la disminución de la porosidad (Thompson et al., 1967;

Gustafson et al., 1972), pero en el caso de la malta la densidad aumenta con el incremento de la humedad del

25 al 45%, lo que determina una mayor influencia de la humedad que la porosidad del grano (Bala, 1983).

Para valores más pequeños de humedad, el balance entre ambos efectos es más equilibrado.

Con este tipo de mediciones, no se tiene en cuenta el efecto de la compactación del lecho de malta

que se da durante el secado, y que depende de la profundidad del lecho y de la humedad de la malta.

1.4.6.- Contracción del lecho de malta verde durante el secado

La disminución de volumen de la malta durante el proceso de secado, es un fenómeno que se

observa, y tiene un efecto significativo en la cinética de secado, y en la distribución de temperaturas.

Esta perdida de volumen comporta un aumento en la densidad de malta en base seca, así como la

reducción de la altura, y por tanto del recorrido del aire dentro del lecho. El conocimiento de la relación

entre la contracción del lecho y la humedad de la malta, permite establecer el valor del espesor del elemento

finito considerado durante la simulación del proceso de secado.

20

Boyce (1966) determinó una relación lineal entre la contracción y la humedad de la cebada. Nellist

(1974) encontró que la relación lineal era respecto a la reducción de humedad de la cebada, siendo la

ecuación de la pérdida de altura del lecho de cebada por contracción expresado en porcentaje igual a:

Figura 1-44

[1.35.]

Se puede considerar que la cinética de la contracción del lecho de cebada respecto de la reducción de

la humedad de la cebada es proporcional a la diferencia entre la contracción máxima posible y el actual nivel

de contracción.

[1.36.]

Figura 1-45

La solución a esta ecuación es:

Figura 1-46

[1.37.]

Bala (1983) con experimentos en planta piloto determinó los siguientes valores de la ecuación

anterior, expresando la humedad de la malta (b.h.) en porcentaje:

Figura 1-47

[1.38.]

Esta no linealidad de la contracción puede ser debida a que la disminución de la altura de un lecho de

malta es debida por una parte, a la pérdida de humedad del grano de malta y por otra a la contracción

elástica producida por las paredes de los granos adyacentes. La velocidad de secado decrece al aproximarse

a un valor de humedad limite, donde la reducción de altura puede considerarse nula (Bala, 1983).

1.4.7.- Isotermas de humedad de equilibrio

1.4.7.1.- Introducción

Las relaciones de equilibrio sólido-agua-aire que se dan en sólidos higroscópicos en general, y en la

malta en particular, influyen en los procesos de intercambio de agua sólido-aire que tienen lugar durante el

secado de malta (Mölton et al., 1980).

Para cada alimento existe un contenido de humedad óptimo en el que la estabilidad ante la pérdida o

la ganancia de humedad es máxima. Estos cambios, al intervenir el agua, dependen del grado de

disponibilidad del agua en el producto, más que de su contenido total. Esta disponibilidad del agua se puede

correlacionar con la propiedad termodinámica actividad del agua (Scott, 1957). La actividad de agua (aw) en

un sólido húmedo se define por la expresión:

Figura 1-48

[1.39.]

Si un sólido higroscópico se pone en contacto con una atmósfera de humedad relativa y temperatura

constantes, ganará o perderá agua hasta alcanzar un determinado contenido de humedad que se denomina

humedad de equilibrio. En este momento, la presión de vapor de agua sobre la superficie del sólido (p) será

igual a la presión de vapor de agua en el ambiente que envuelve al sólido (pv). Como la humedad relativa del

aire (R) se define por la expresión:

[1.40.]

Figura 1-49

en el equilibrio se cumple que aw = R. Por esto, muchas veces se expresa la actividad de agua como la

humedad relativa de equilibrio (ERH o HRE) (Mölton et al., 1980).

La isoterma de humedad de equilibrio de un alimento higroscópico es la representación de la

humedad de este alimento (x) en función de la actividad de agua, es decir, en función de la humedad relativa

del aire que envuelve al alimento, cuando se ha alcanzado el equilibrio, a una temperatura constante (Vidal

et al., 1986; López et al., 1994).

Las isotermas de equilibrio se pueden obtener de dos formas, principalmente, (Labuza, 1968):

• Sometiendo al sólido completamente seco a diferentes ambientes de humedad relativa creciente, midiendo

el aumento de peso debido al agua (obteniendo las curvas de adsorción).

• Se parte del sólido húmedo, y para diferentes humedades relativas decrecientes se mide, en este caso, la

pérdida de agua (obteniendo las curvas de desorción).

También se pueden calcular las isotermas de equilibrio de forma dinámica. Consiste en colocar una

capa delgada de producto de humedad conocida en una bandeja de secado, a través del cual se hace circular

una corriente de aire, con una temperatura y una humedad relativa fija. Se mide la pérdida de agua hasta que

se alcanza el equilibrio. La humedad obtenida por este método se denomina humedad de equilibrio

dinámico, en contraposición de la anterior, que es de equilibrio estático (Bala y Woods, 1992).

21

En general, para un producto y una temperatura determinada, la isoterma de desorción no se

superpone a la de adsorción. Esta no coincidencia de las curvas se denomina histéresis, y se da

especialmente en la zona intermedia de las isotermas de equilibrio. La condensación de agua en los poros de

los tejidos, así como el fenómeno de sobresaturación de azúcares en solución, son algunas de las razones que

se dan para explicar el fenómeno de la histéresis (Vidal et al., 1986).

Se ha observado que hay una interdependencia de estas isotermas con las características físicas,

químicas y termodinámicas del producto (Ajiserjiri y Sopade, 1990; López et al., 1994).

En cuanto a la composición, se ha visto que los productos proteicos poseen una capacidad de

retención de agua menor que los alimentos amiláceos (Vidal et al., 1986).

Estudios realizados en arroz (Banaszek et al., 1990) han puesto de manifiesto la influencia del

contenido inicial de humedad del producto (IMC) respecto del contenido de humedad en el equilibrio

(EMC), de manera que a un aumento del IMC le corresponde un aumento del EMC. Además, también se ha

encontrado una dependencia del EMC respecto a la temperatura, siendo menor el contenido de humedad en

el equilibrio a mayor temperatura (Pappas et al., 1987; Mazza et al., 1990; López et al., 1994). No se ha

hallado, en cambio, que el factor variedad tenga una influencia significativa sobre la capacidad de retención

de agua (Pellicer et al., 1989; Gimeno et al., 1989; Mazza et al., 1990; López et al., 1994).

El conocimiento del equilibrio higroscópico es de gran utilidad ya que contribuye a predecir la

evolución de la humedad de la malta bajo las diferentes condiciones del aire que se dan a lo largo del tiempo

y a cada altura del lecho, y permite obtener conclusiones sobre la humedad en el secado.

El agua está presente en los alimentos de dos formas básicamente (Mallet, 1993):

• agua ligada: es la fracción de agua retenida por un alimento, que no puede ser congelada por muy baja que

sea la temperatura.

• agua libre: es la fracción congelable, que está presente en el producto.

Según Kuprianoff (1958), el agua ligada puede encontrarse de las siguientes maneras:

• capa monomolecular: fuertemente asociada a grupos polares del sustrato (proteínas, polisacáridos, etc.)

mediante puentes de hidrogeno.

• capas multimoleculares: unidas a la capa monomolecular por puentes de hidrogeno.

• agua condensada: se halla en el interior de poros y capilares tan estrechos que impiden la cristalización del

agua (la presión de vapor de esta agua es menor que la presión de vapor del hielo a la misma temperatura).

Para el estudio del proceso de secado de la malta, es necesario disponer de una adecuada expresión

matemática que establezca la relación x = f(aw). Según Van den Berg (1985), la ecuación buscada ha de

cumplir los siguientes requisitos:

1. La ecuación ha de tener una forma relativamente sencilla, con un número de parámetros lo más

reducido posible.

2. Los parámetros han de tener un significado físico.

3.Los parámetros han de incluir el efecto de dependencia de la temperatura

4. La ecuación ha de poderse corregir para la influencia de la histéresis, en caso necesario.

En la interpretación teórica de las isotermas de equilibrio, se han seguido fundamentalmente las

direcciones (Fito et al., 1975):

• La teoría que supone una distribución de formas superficiales en el sólido.

• La teoría de la condensación capilar.

Se han propuesto diferentes modelos matemáticos que permiten, además de reproducir en mayor o

menor grado de aproximación la relación x = f(aw), calcular los valores de algunos parámetros que nos dan

información sobre las condiciones de equilibrio durante el secado. Ninguno de los modelos matemáticos ha

resultado ser un modelo adecuado para todo el intervalo de actividad de agua y para diferentes tipos de

alimentos (Boquet et al., 1978; López et al., 1994). Esto se debe a varias causas (Vidal et al., 1986):

• Las isotermas de equilibrio representan las propiedades higroscópicas integradas de numerosos

constituyentes, por lo tanto la disminución de aw se debe a una combinación de fenómenos.

• Los tratamientos aplicados a los alimentos durante su elaboración pueden alterar las propiedades de

sorción de sus componentes.

• En el proceso de retención de agua, los alimentos experimentan cambios en sus dimensiones, estructura,

constitución, etc.

Por esto, no existe un único modelo matemático para expresar la relación x = f(aw), comportando que

22

en la interpretación de los datos experimentales se utilicen diferentes modelos, siendo seleccionado aquel

que permite conseguir el mejor ajuste.

1.4.7.2.- Isoterma de Caurie

Caurie (1970,1971) estudió los alimentos deshidratados como si se tratara de soluciones de elevada

concentración, y considerando que el máximo contenido de humedad en relación con la estabilidad de los

alimentos deshidratados es aproximadamente el 22%, logró establecer un modelo matemático que

relacionaba aw con el contenido de humedad de equilibrio (x):

La ecuación de Caurie es:

[1.41.]

Figura 1-50

La ecuación de Caurie en forma lineal es:

Figura 1-51

[1.42.]

La ecuación de Caurie se adapta bastante bien a las isotermas de humedad de equilibrio de

numerosos alimentos, para valores de aw entre 0 y 0.85 (Caurie, 1971; Fito et al., 1975; López et al,. 1994).

1.4.7.3.- Isoterma de Chung-Pfost

La ecuación de Chung-Pfost (Chung et al., 1967) se desarrolló para cereales, y se basa en considerar

que los cambios de energía libre durante el proceso de adsorción están relacionados con el contenido de

humedad del producto.

La ecuación de Chung-Pfost es:

Figura 1-52

[1.43.]

La inclusión de la temperatura en la ecuación anterior excluye la evaluación de la dependencia de la

temperatura de los parámetros A y B.

Young (1976) utilizó esta ecuación, junto con otras, para describir las isotermas de adsorción y

desorción de los cacahuetes tipo Virginia. Esta ecuación se adapta bien para valores de aw entre 0.30 y 0.70.

1.4.7.4.- Isoterma de G.A.B.

El modelo de adsorción de Guggenheim, Anderson y de Boer (Van der Berg, 1984) viene expresado

por la siguiente ecuación de tres parámetros :

[1.44.]

Figura 1-53

En algunos estudios se ha detectado cierta dependencia de los parámetros de la ecuación de G.A.B.

respecto a la temperatura (Mazza, 1990). Teóricamente estos parámetros están relacionados con la entalpía

de adsorción y la temperatura mediante las expresiones de la siguiente figura (Rizvi, 1986):

Figura 1-54

La forma lineal de la ecuación de G.A.B. es:

Figura 1-55

[1.45.]

La ecuación de G.A.B. se ajusta bien a los puntos experimentales para aw entre 0 y 0.90 (Gimeno et

al., 1989; Pellicer et al., 1989; Mazza et al, 1990 y 1991; Vidal et al, 1991; López et al., 1994).

1.4.7.5.- Isoterma de Halsey

Halsey (1948) desarrolló una ecuación que tiene en cuenta la condensación en capas sucesivas, a

distancias relativamente grandes desde la superficie. Esta ecuación teórica, obtenida a partir de la ecuación

de B.E.T. (Brunauer et al., 1938), se puede escribir como:

Figura 1-56

[1.46.]

También se puede escribir de forma lineal como:

Figura 1-57

[1.47.]

Debido a que la dependencia de los parámetros A y B respecto de la temperatura no se elimina,

Chirife e Iglesias (1978) modificaron esta ecuación. La ecuación modificada de Halsey es:

Figura 1-58

[1.48.]

23

La ecuación de Halsey se ajusta bien para valores de aw entre 0.10 y 0.80 (Chirife et al., 1978), y es

un buen modelo para productos con un alto contenido en grasas y proteínas (Chen et al., 1989; Mazza, 1991;

López et al., 1994).

1.4.7.6.- Isoterma de Henderson

La ecuación de Henderson (1952) es también una de las ecuaciones de gran difusión en el campo de

la tecnología de alimentos. Esta ecuación empírica, con una base termodinámica y que fue propuesta para

todo el intervalo de humedades relativas, tiene la expresión:

Figura 1-59

[1.49.]

La expresión en forma lineal es:

Figura 1-60

[1.50.]

La ecuación de Henderson reproduce bastante bien las isotermas de equilibrio para valores de aw

entre 0.10 y 0.75 (Fito et al., 1975; López et al., 1994).