CAPITULO 3

Anuncio

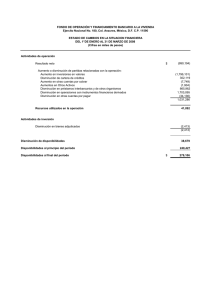

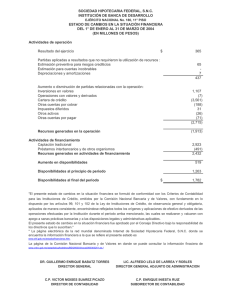

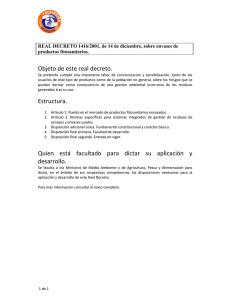

1 CAPITULO 3 DESCRIPCION DE RESULTADOS 3.1. Resultados del sistema actual 3.1.1. Etapas del proceso productivo A continuación se detallan y explican las etapas que conforman el proceso de fabricación de espárrago en conserva, para así poder realizar el análisis respectivo: 3.1.1.1. Recepción de materia prima Es la primera fase del proceso de fabricación de espárrago en conserva, en ella se recibe la materia prima procedente del campo. La empresa cuenta con materia prima procedente de campos propios, ubicados aproximadamente a una hora de transporte, desde los centros de acopio de los fundos hasta la planta de proceso. Durante la recepción se lleva a cabo una verificación de pesos y una inspección del estado en que llega de la materia prima. 3.1.1.2. Lavado y desinfección La materia prima pasa por un proceso de lavado, acompañado de una desinfección, utilizando agua con desinfectante (hipoclorito de sodio) a una concentración de 100 ppm. Para este fin se utilizan tinas de acero inoxidable en las que se van sumergiendo las jabas con espárrago. Primero en una tina con agua pura (lavado) y luego en la tina con hipoclorito de sodio (desinfección). La finalidad de esta operación es bajar la carga microbiana proveniente de los campos de cultivo, a una población mínima y manejable, para las demás etapas del proceso de elaboración. 3.1.1.3. Corte inicial A continuación de la operación de lavado y desinfección la materia prima pasa por una máquina cortadora en la cual se le da el tamaño deseado, por lo general se corta a una longitud promedio de 20 cm. También se dispone de un sistema de 2 duchas con agua a presión en la máquina cortadora para lavar la materia prima a medida que se va realizando el corte. 3.1.1.4. Primera clasificación La materia prima procedente de los campos viene bajo la modalidad “al barrer”; esto quiere decir que el espárrago viene mezclado tanto en diámetros como en calidad de puntas, además de presentar descartes. Al pasar por esta operación manual, el personal operario retira todos los descartes (turiones que no reúnen condiciones para continuar su proceso), y al mismo tiempo se realiza una clasificación tanto por diámetros como por calidad de puntas. La materia prima clasificada se coloca en jabas previamente lavadas y desinfectadas para su posterior control de pesos y refrigeración. La clasificación se realiza de acuerdo al programa de producción existente y a las especificaciones de los clientes. 3.1.1.5. Almacenamiento refrigerado Todas las jabas conteniendo la materia prima, clasificada y pesada es almacenada en una cámara de refrigeración a una temperatura de + 2 a +4 ºC en espera de la continuidad de su proceso. En la cámara de refrigeración se lleva un control de pesos tanto a la entrada como a la salida antes de iniciar la etapa de pelado. 3.1.1.6. Pelado Es una operación manual, mediante la cual se elimina la capa externa de los turiones (peladuras); realizada por personal femenino entrenado y calificado (peladoras). Para esta operación se utilizan cuchillos peladores especiales, graduables y de acero inoxidable. La eficiencia del pelado depende de buen uso o manejo del cuchillo por parte de las operarias, quienes están a cargo de una supervisora permanente en línea, y respaldada por un Jefe de Turno de Producción. Es importante mencionar que en esta etapa el producto inicia un proceso continuo a través de fajas transportadoras, la cual las conduce a las siguientes operaciones hasta finalizar en el cerrado de envases. La materia prima que se reparte a las peladoras esta sujeto a un programa de producción, el cual se elabora de acuerdo a la demanda existente y a la disponibilidad de materia prima. Se empieza por terminar el saldo que queda en cámara del día 3 anterior, para así evitar el envejecimiento de la materia prima y luego sigue la materia prima del día. 3.1.1.7. Clasificación Si bien es cierto que la materia prima entregada al área de pelado es una materia prima clasificada de acuerdo a las especificaciones del cliente, por ser esta una operación manual los diámetros resultantes de esta operación no son uniformes, de igual forma la primera clasificación nunca es perfecta. Mediante la etapa de clasificación se trata de corregir estas desviaciones, continuando a la siguiente etapa del proceso sólo la materia prima destinada a un producto específico. Los turiones que por diámetro o calidad de punta no cumplen con las especificaciones del producto que se esta pasando, son retenidos y almacenados en jabas para luego continuar su proceso. Esta operación se realiza manualmente por operarias entrenadas, quienes se basan en las especificaciones indicadas por los clientes, para cada referencia de envase. Los criterios de clasificación empleados son diámetros y tipos de puntas. 3.1.1.8. Corte final Se realiza a través de una máquina cortadora, la cual cuenta con faja transportadora para desplazar el producto y un sistema de corte, fácil de calibrar para el tamaño de formato que se desee trabajar. 3.1.1.9. Escaldado Se realiza mediante un sistema de vapor directo continuo. Esta etapa tiene la finalidad de inactivar las encimas causantes del pardeamiento, eliminar el aire de las células del turión, ablandar el tejido del turión y permitir un fácil manipuleo durante la siguiente operación de envasado. Se emplea máquinas escaldadoras que cuentan con fajas transportadoras. La velocidad de la faja así como la temperatura de escaldado depende básicamente del diámetro del turión. 3.1.1.10. Enfriamiento Se realiza con agua a una concentración de cloro de 2ppm, a continuación de la operación de escaldado. Al igual que las 4 máquinas escaldadoras la etapa de enfriado también se realiza mediante fajas transportadoras. 3.1.1.11. Envasado Se realiza manualmente, por operarias entrenadas con las especificaciones por referencia de producto y ubicadas a cada lado de la faja transportadora que está a continuación de las operaciones de escaldado y enfriado. Las operarias colocan el producto en envases según el formato (tipo de envase) que se este trabajando y en la posición siguiente: con las puntas hacia arriba, para el caso de frascos y envases de hojalata circulares y en posición horizontal para el caso de envases de hojalata de forma rectangular. 3.1.1.12. Pesado Paralelamente a la operación de envasado se realiza el control de pesos para cada uno de los envases y formato que se este procesando, a través de balanzas electrónicas. El control de pesos al 100 % de los envases se realiza con la finalidad de conseguir después del tratamiento térmico el peso drenado (peso escurrido - vienen ha ser el peso que se obtiene luego de escurrir al espárrago por un período de dos minutos) que solicita el cliente a través de sus especificaciones de calidad. Se toma en cuenta que durante el esterilizado (o tratamiento térmico) el peso merma entre un 2% y 4%. 3.1.1.13. Adición de líquido de gobierno Consiste en adicionar directamente un líquido de cubierta, previamente preparado, a los envases que contienen producto previamente pesado. El líquido de gobierno es preparado en marmitas de acero inoxidable y calentados con vapor a través de serpentines. Básicamente el líquido de gobierno contiene agua, sal y ácido cítrico. 3.1.1.14. Exhausting Los envases conteniendo producto más líquido de gobierno, pasan por un pequeño túnel de calentamiento, (exhausting) con la finalidad de mantener la temperatura del envase, para asegurar un buen vacío en su etapa de cerrado y por consiguiente en su producto terminado. 5 3.1.1.15. Cerrado Se realiza manualmente por operarios entrenados, para el caso de envases de vidrio y mediante máquinas cerradoras semiautomáticas para el caso de envases de hojalata. 3.1.1.16. Tratamiento térmico Luego de la operación de cerrado los envases son depositados en canastillas y llevados, una vez completada la canastilla, al área de esterilizado. El tratamiento térmico se realiza a través de autoclaves programables y operadas por personal entrenado. El objetivo de esta etapa es la destrucción de todos los microorganismos viables importantes para la salud pública. En especial el clostridium botulinum. Los parámetros utilizados para el tratamiento térmico del producto son: temperatura, tiempo y presión. Los cuales han sido previamente establecidos mediante pruebas de penetración de calor; para trabajar con un Fo >=6. Los equipos de tratamiento térmico cuentan con los instrumentos de control necesarios como: termómetros de mercurio, manómetros de presión y termo registradores. Con fines de prevención se cuenta con un grupo electrógeno a disposición para los casos en los cuales la energía de la red pública haya sufrido un corte. 3.1.1.17. Secado y limpieza de envases Las canastillas conteniendo los envases con producto que salen de las autoclaves, pasan a una operación de secado y limpieza en el almacén de producto terminado. Esto para facilitar la posterior operación de codificado. 3.1.1.18. Codificado Se realiza en una maquina codificadora de dos cabezales. El código es colocado sobre la tapa del frasco o de la lata con la finalidad de poder realizar la trazabilidad del producto, tanto dentro de los almacenes del fabricante como en los almacenes de clientes o centros de distribución al consumidor. A través del código nos es posible establecer el día de producción, la hora de fabricación y una serie de información relevante respecto de 6 cada una de las etapas de producción, llegando incluso a establecer el campo en el que se cosechó dicho espárrago. 3.1.1.19. Pre – almacenaje Los envases conteniendo producto terminado, que han pasado por la codificación previa, son colocados por niveles en paletas, con su respectivo kardex de identificación, en espera de la calificación efectuada por el área de aseguramiento de calidad (calificación organoléptica y microbiológica) Ambos análisis son realizados por personal de laboratorio de la empresa. 3.1.1.20. Empaque final Recibida la calificación de calidad, el almacén de producto terminado procede a realizar el empaque de acuerdo a la solicitud del cliente, como se indica a continuación: codificado y palatizado, codificado, etiquetado y palatizado, codificado, etiquetado y encajado,…etc. El empaque propiamente dicho se efectúa en palets (parihuelas de madera), cuyo número de envases lo especifica el cliente, seguido de un ajuste adecuado para lo cual se usan sunchos y plástico strech-film. Las unidades por caja también se colocan de acuerdo a la solicitud del cliente. El diagrama de operaciones se puede observar en el anexo Nº 1. 3.1.2. Especificaciones generales 3.1.2.1. Calidades de turiones enteros Las calidades que internacionalmente se comercializan para el espárrago entero son: turiones AW, turiones GTW y turiones floridos. A continuación se detallan las características de cada una de estas calidades: 7 CUADRO N° 3.1. Descripción de calidades para turiones enteros CALIDAD DESCRIPCIÓN AW Turión recto, de punta cerrada blanca, se acepta ligero violeta. GTW Turión recto y semi curvo, de punta ligero verde a verde. FLORIDO Turión curvo de punta abierta ( con las bráqueas abiertas ) Los turiones que tienen las características AW son los más cotizados y los de mayor precio de venta, seguido de los GTW y por último los floridos. 3.1.2.2. Codificación de los productos La empresa ha establecido un sistema de códigos, para reconocer cada uno de sus productos. Cada código empieza con el formato de envase, seguido de dos letras que son las que determinan la especificación. La primera letra hace referencia a la calidad, que se reconoce por el tipo de punta y la segunda hace referencia al diámetro del turión. Luego viene una abreviatura del cliente. CODIGO: FORMATO DE ENVASE - ESPECIFICACION CLIENTE En el siguiente cuadro se muestra las distintas clasificaciones para la primera letra de la especificación: CUADRO N° 3.2. Especificación según calidad de punta CODIGO CALIDAD ( % ) A 100% AW B 70% GTW – 30% AW C 100% GTW F 100% FLORIDOS 8 Esto quiere decir que si yo cogiera cualquier formato de envase cuyo código empiece por la letra “B”, en su interior el 70% de turiones debe presentar las características de una calidad GTW y el 30% debe presentar las características de una calidad AW. Si empezara con la letra “F” el 100% de turiones deben ser floridos. Para la segunda letra de la especificación se tienen las siguientes clasificaciones: CUADRO N° 3.3. Codificación según diámetro de turión CODIGO DIAMETRO ( mm ) F 24 – 28 E 20 – 24 T–9 15 – 20 S 14 – 19 G – 17 13 – 17 R 12 – 15 X – 25 11 – 14 M 10 – 13 P 8 – 11 D 6–9 GR 13- 1 7 MY 9 – 13 3.1.3. Análisis del sistema actual Para tener una mejor idea de los productos que vamos a estudiar en el cuadro Nº 3.4. se detallan las características más importantes de cada producto y la respectiva codificación asignada por la empresa. Para efectuar la comparación correspondiente se utilizarán las variables proporcionadas por la Teoría de Restricciones, que están definidas en el marco conceptual. El periodo de tiempo de será el mismo que se tomó como referencia cuando se realizó el estudio anterior, esto es, cinco semanas comprendido entre las semanas 29 y 33 del año 2001. 9 La metodología utilizada comprende: Cálculo de los gastos de operación efectuados por la empresa en el periodo de tiempo determinado. Se hace el cálculo del throughput, teniendo en cuenta que sólo existe throughput cuando se concreta la venta. Se calcula la utilidad neta en base a la ecuación presentada en el marco conceptual (UN = GO – T). Los resultados de los gastos de operación efectuados por la empresa en el periodo de estudio son: Gastos de mano de obra de obreros: US$ 63092.94 (Ver detalle en el cuadro Nº 3.5.) Gastos de mano de obra de empleados: US$ 20040.975 (Ver detalle en el cuadro Nº 3.6.) Demás gastos incurridos: US$ 104196.655 (Ver detalle en el cuadro Nº 3.7.) Con estos resultados podemos calcular el gasto de operación total, el mismo que asciende a US$ 187330.57. El cálculo del throughput actual se muestra en el cuadro N° 3.8. En este cuadro se muestra todos los productos que han sido fabricados por la empresa en el periodo de estudio. Los productos que se muestran sombreados, son productos que se han producido pero que no han tenido demanda, es decir, son productos que se han producido para stock y por no desperdiciar la materia prima. De otro lado, en la última columna del cuadro (THROUGHPUT) podemos observar productos que no están sombreados pero que no tienen ningún valor en la columna; estos productos son los que si han tenido demanda pero por no contar con la materia prima necesaria no se ha podido completar el pedido y por lo tanto no se han embarcado. Para obtener los resultados de la última columna hacemos uso de la fórmula: T = N x (PV - G1A1) enunciada en el marco conceptual. Así el throughput de cualquier producto se calcula multiplicando el valor correspondiente en la columna de KG. DREN. OBTENIDOS por el valor de la columna P.V. PRECIO DE VENTA (US$ / KG. DREN.); a este valor se le resta todos los gastos que son uno a uno. En otras palabras se le resta la sumatoria de la multiplicación del valor correspondiente a la columna KG. DREN. OBTENIDOS por el valor de P.M.P. PRECIO DE MATERIA PRIMA (US$ / KG.); más la multiplicación del valor de la columna LT. DE AGUA UTILIZADOS por el valor de la columna P. AGUA (US$ / LT); más el valor de la columna KG. SAL UTILIZADOS por el valor de la columna P. SAL (US$ / KG.); más el valor 10 de la columna KG. DE ACIDO UTILIZADOS por el valor de la columna P. ACIDO (US$ / KG.). También se le debería sumar el valor de los envases y de sus tapas; sin embargo no se está tomando en consideración, pues todos los clientes pagan el envase por separado. A efectos prácticos seria una cantidad que se suma y luego resta, con lo que no se modificaría nuestro resultado. El resultado nos arroja un throughput de US$ 187805.61. Para poder efectuar este cálculo es necesario conocer las unidades fabricadas en el periodo de estudio (los detalles se presentan en el anexo Nº 2 y la demanda para las semanas 29 a 33 (que se muestra en el anexo Nº 3). Conociendo los gastos de operación y el throughput ya es posible calcular la utilidad neta aplicando la fórmula: UN = GO – T. La utilidad neta obtenida con este sistema es de US$ 475.04 para las cinco semanas de estudio. El detalle se puede observar en el cuadro Nº 3.9. 3.2. Análisis del sistema propuesto El primer paso del proceso de focalización es “identificar la restricción”. Para lograr esto utilizaremos la siguiente metodología: Cálculo de las cargas que ocasiona la demanda en cada una de las etapas del proceso. Los resultados se obtendrán en min/periodo. Cálculo de las disponibilidades (en min/periodo) de cada una de las etapas del proceso. Comparar ambos resultados para encontrar la restricción. Las etapas analizadas fueron: Pelado, Clasificación, Corte final, Escaldado, Envasado, Cerrado, Tratamiento térmico, Secado y codificado. Las etapas de: Recepción de materia prima, lavado y desinfección, corte inicial, primera clasificación y almacenamiento refrigerado no están siendo consideradas pues esta área, conocida como Acopio, no depende de la carga que le pueda hacer la demanda ya que se clasifica y almacena para producción toda la materia prima proveniente de los fundos. Tampoco se está considerando la etapa de enfriamiento pues esta tiene la misma velocidad y la misma carga que la etapa de escaldado por ser un proceso continuo. Por la misma razón se esta dejando de lado las etapas de pesado, adición de líquido de gobierno y exhausting, ya que presentan características similares al envasado. 11 Las etapas de secado, limpieza y codificación se están tomando juntas por cuestiones prácticas. Pre–almacenaje y empaque final no se consideraron en el análisis pues no se pudo conseguir la información necesaria de estas áreas. El resumen de los resultados de la carga de trabajo que ocasiona la demanda en cada una de las etapas del proceso productivo, así como las disponibilidades de cada etapa se muestra en el cuadro Nº 3.10. CUADRO N° 3.10. Cargas y disponibilidades para cada recurso CARGA DISPONIBILIDAD ( min / per ) ( min / per ) PELADO 1654621.87 1728000.00 NO CLASIFICACION 344670.19 288000.00 SI CORTE FINAL 80520.61 125280.00 NO ESCALDADO 45820.70 82080.00 NO ENVASADO 268401.07 547200.00 NO CERRADO 35039.40 129600.00 NO ESTERILIZADO 64450.21 69120.00 NO SEC. Y CODIF. 23217.67 24480.00 NO RECURSO RESTRICCIÓN Los detalles de los cálculos efectuados se muestran en los anexos Nº 4 al Nº 11. Como se puede apreciar en el cuadro Nº 3.10. la restricción del sistema se encuentra en el área de clasificación. En los anexos del N° 4 al N° 11 encontramos la información necesaria para realizar el cálculo de las cargas y disponibilidades. Esta información comprende tanto rendimientos como velocidades y han sido tomadas de la base de datos con que cuenta la empresa en el SAP R/3. Así por ejemplo en el anexo N° 4 - CARGAS Y DISPONIBILIDADES PARA EL AREA DE PELADO podemos observar la demanda tanto en número de unidades como en kilos drenados. Observamos también el RENDIMIENTO DE MATERIA PRIMA (columna 1). Conociendo la demanda en kilos y el rendimiento de materia prima podemos obtener la materia prima requerida (columna MP REQUERIDA) mediante regla de tres. Para obtener la velocidad (en min. / Kg.) hacemos uso de la columna VELOCIDAD DE PELADO JABA DE 17 KG. (columna 2). Para el cálculo de la carga multiplicamos la columna de MP REQUERIDA (Kg. / per.) con la de VELOC (min. / 12 Kg.). Con esto la carga queda expresada en (min. / per.). El cálculo de la disponibilidad se obtiene de la multiplicación del número de trabajadores del área por el jornal diario (en min.) por los días a la semana de producción y por las semanas que se toman para el estudio. En el anexo N° 5 - CARGAS Y DISPONIBILIDADES PARA EL AREA DE CLASIFICACION se sigue el mismo procedimiento para el cálculo de la carga. Se ha añadido una columna donde se muestran los valores del rendimiento del área de pelado (columna 2). Con este dato y con la columna de MP REQUERIDA calculamos la MP PELADA. Con la columna 3 (VELOCIDAD DE CLASIFICACION JABA DE 17 KG.) podemos obtener la velocidad en (min. / Kg.). La multiplicación de esta columna con la columna de MP PELADA me da la carga (en min. / per.) que le hace cada uno de los productos demandados al área de clasificación. El cálculo de la disponibilidad se hace de manera similar al anexo N° 4. En el anexo N° 6 – CARGAS Y DISPONIBILIDADES PARA EL AREA DE CORTE se distinguen dos velocidades de corte, pues esta operación se efectúa en máquinas cortadoras y en forma manual, las que se muestran en las columnas 3 y 4. Los cálculos son similares a los anteriores para obtener la carga que la demanda hace en esta área. Para la disponibilidad también se esta separando, la disponibilidad del corte en máquina y la disponibilidad del corte manual. Para el corte en máquina se esta descontando el 10% de su jornal para calibración (dato aproximado obtenido de los supervisores de turno y encontrado en la base de datos del sistema SAP R3 con que cuenta la empresa), para el corte manual se esta considerando 6 obreros. Para el anexo N° 7 - CARGAS Y DISPONIBILIDADES PARA EL AREA DE ESCALDADO, teniendo el dato del rendimiento de corte (columna 3) podemos calcular la materia prima cortada (MP CORTADA). Al igual que en el anexo N° 6 se distinguen dos velocidades de escaldado; manual y en maquina. El cálculo de las disponibilidades en le escaldado manual se consideran 3 operarios y para el escaldado en máquina el 10% se emplea para calibración. Para el anexo N° 8 - CARGAS Y DISPONIBILIDADES PARA EL AREA DE ENVASADO se sigue el mismo procedimiento tanto para el cálculo de las cargas como para calcular las disponibilidades. En el anexo N° 9 - CARGAS Y DISPONIBILIDADES PARA EL AREA DE CERRADO la columna PD nos muestra el peso drenado de cada producto para poder efectuar el cálculo de la velocidad (en min. / Kg.). En cuanto a las disponibilidades se hace un cálculo en base al número de maquinas cerradoras (con un 10% de descuento por calibración). Los frascos son cerrados manualmente y se emplean 4 operarios. Para el anexo N° 10 - CARGAS Y DISPONIBILIDADES PARA EL AREA DE ESTERILIZADO para obtener la velocidad en (min. / Kg.) utilizamos la columna PD (peso drenado del producto); la columna 4 (NUMERO DE UNIDADES POR CANASTILLA) y la columna 5 (MINUTOS DE ESTERILIZADO). Para las 13 disponibilidades hay que tener en cuenta que la autoclave Tipo 1 tiene capacidad para tres canastillas y el descuento para el cambio de agua es de 20%. Para el anexo N° 11 - CARGAS Y DISPONIBILIDADES PARA EL AREA DE SECADO Y CODIFICACIÓN se siguen los mismos procedimientos tanto para el cálculo de las cargas como para calcular las disponibilidades. El segundo paso en el proceso de focalización propuesto por TOC, consiste en “explotar la restricción”. En el estudio realizado anteriormente, lo que se quería demostrar era que la mezcla de productos obtenida por el sistema actual no era la más adecuada. Para esto se determinaron tres parejas de productos que utilizan la misma materia prima; las que, por no contar con la materia prima suficiente solo uno de los productos de cada pareja pudo completarse. Se estableció que en base a la contribución que cada producto hace al throughput los productos escogidos por el personal de la empresa no eran los más adecuados. La metodología adecuada sería: Determinar la contribución de cada producto en la restricción (medida en dólares por minuto). Verificar la contribución de las parejas estudiadas. En base a lo anterior calcular el throughput de acuerdo a la contribución en la restricción. Calcular la nueva utilidad neta. Los resultados del estudio anterior se presentan en los siguientes cuadros: La contribución que cada producto hace al throughput se presenta en el cuadro Nº 3.11. Las parejas de estudio se muestran en el cuadro Nº 3.12. Los cálculos efectuados para hallar el throughput propuesto se muestran en los cuadros Nº 3.13 al Nº 3.15. La nueva utilidad neta se muestra en el cuadro Nº 3.16. Como se puede observar, la utilidad neta pasa de US$ 475.034 con el sistema actual, a US$ 18 339.114 con el sistema propuesto por TOC. 14 Estos fueron los resultados del estudio efectuado anteriormente. Sin embargo esto no es todo el incremento que se puede obtener de la restricción. Veamos, el segundo paso del proceso de focalización dice: decidir cómo “explotar la restricción”. Es obvio que la mejor manera de explotarla es produciendo todo lo que la demanda le pide y solo eso, (tomando en consideración sólo la restricción física que viene a ser el área de clasificación) y en el orden que da la contribución de los productos del cuadro N° 3.11. Si yo quisiera producir todo lo que la demanda me exige necesitaría en el área de clasificación 344 670.19 minutos en el periodo y sólo dispongo con 288 000.00 minutos. Calculemos la utilidad neta al fabricar todo lo que la demanda pide hasta completar la disponibilidad del recurso restricción. La metodología sería: Determinar la contribución de cada producto en la restricción (medida en dólares por minuto). Fabricar los productos demandados en el orden dado por el cuadro N° 3.11 hasta completar la disponibilidad del recurso restricción. Calcular el throughput y luego la nueva utilidad neta. Como podemos observar en el cuadro N° 3.11 el producto que menos contribuye al throughput es el 15.5oz MP y de acuerdo al anexo N° 5 la carga de este producto en la restricción es de 77 214.95 minutos en el periodo. Haciendo un pequeño cálculo (344670.19 – 77214.95 = 267455.24) observamos que le único producto que no podríamos fabricar es el 15.5oz MP. El cálculo del throughput sin fabricar el producto 15.5oz MP asciende a US$ 289721.177 (ver cuadro Nº 3.17). Con este dato se puede calcular la utilidad neta, pero es lógico que si sólo producimos lo que la demanda nos pide no incurriríamos en horas extras. El ahorro en horas extras de esta alternativa es de US$ 4329.43 (ver cuadro N° 3.18). Por otro lado, del campo no se va a cosechar justo lo que la demanda exige, es necesario comprar materia prima a terceros (aquí aparece una política errónea que me lleva a una restricción de política que analizaremos más adelante) para poder completar los pedidos que no podemos completar con nuestra propia producción de campo. Y ¿que hay de aquella materia prima que el campo nos proporciona de sobra? pues una alternativa sería una venta a fábricas de los alrededores. En este punto es conveniente hacer algunas consideraciones: La primera es que al comprar materia prima no aumentamos el gasto de operación, aumentamos el inventario. Conforme vamos utilizando la materia prima parte de ella se desperdicia. Este desperdicio es el gasto. El resto simplemente paso de inventario de materia prima a inventario de producto terminado. 15 La venta de materia prima la vamos a considerar al mismo precio que la compra. Así el throughput de esta venta seria cero. Esto pues el throughput obtenido de esta venta no pertenece a la planta de procesos sino al campo. Para nuestro análisis consideramos que el desperdicio es el mismo que con el sistema actual, pues hacer un cálculo resultaría engañoso. Con estas consideraciones la utilidad neta asciende a US$ 106720.04 la cual se muestra en el cuadro Nº 3.19.