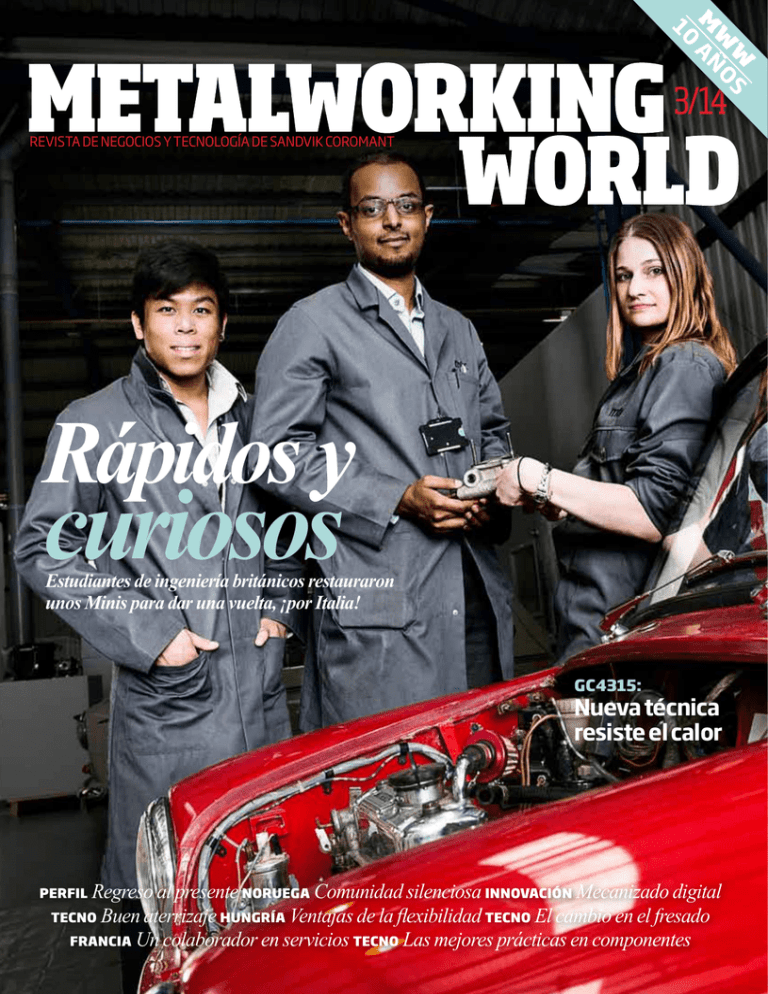

Metalworking World 3/2014

Anuncio

W s W o M añ 10 3/14 revista de negocios y tecnología de sandvik coromant Rápidos y curiosos Estudiantes de ingeniería británicos restauraron unos Minis para dar una vuelta, ¡por Italia! GC4315: Nueva técnica resiste el calor Regreso al presente NORuega Comunidad silenciosa INNOVAción Mecanizado digital TECno Buen aterrizaje HUNGría Ventajas de la flexibilidad TECno El cambio en el fresado FRANCia Un colaborador en servicios TECno Las mejores prácticas en componentes perfil editorial klas forsström presidente sandvik coromant Estamos donde están los estudiantes “De aquí a 20 años, ¡ya no les quedará ni un cliente!” con estas primeras palabras, dichas desde un estrado, se hizo el silencio inmediatamente en la sala. Para tener clientes en el año 2034, prosiguió el conferenciante, las empresas deben integrarse con las personas que serán sus clientes en el futuro: los estudiantes. Fue en este momento que empecé a sentir un gran orgullo porque nosotros ya tenemos una buena relación con los técnicos del metal del futuro y pensamos seguir por ese camino. Trabajamos estrechamente con escuelas y universidades en todo el mundo –por ejemplo, el Centro de Tecnología Manufacturera en Inglaterra y la Universidad de BeiHang en China– patrocinando seminarios y cursos y haciendo la función de profesores invitados. Estamos donde están los estudiantes. También patrocinamos y participamos en actividades fuera del aula, con el objetivo de fomentar el interés por la industria manufacturera. El rally Italian Job (lean nuestro reportaje en la página 16) y el coche Bloodhound, que intentará batir el récord de velocidad en tierra en 2016, son dos proyectos espectaculares que pueden entusiasmar a muchos estudiantes que todavía no han elegido su futura profesión. Se necesita urgentemente aumentar el interés por nuestro sector. Gran Bretaña, por ejemplo, pronto se enfrentará a un déficit de unos 830.000 ingenieros. Se espera que el proyecto Bloodhound, por sí solo, ayude a crear unos 100.000 técnicos diplomados en 2018. Todas estas actividades pretenden atraer el mejor talento, no sólo a Sandvik Coromant, algo que naturalmente nos interesa, sino a la 2 metalworking world industria en conjunto. Estaremos encantados de conocer al talento del futuro en las empresas que son clientes nuestros. Queremos interlocutores capaces de plantearnos preguntas difíciles y seguir retándonos a mejorar continuamente. Estoy de acuerdo con el conferenciante: una relación estrecha con los estudiantes es fundamental, por todas estas razones. Y puedo añadir otra: la alegría. Ver el entusiasmo, la pasión y todas las ideas esperan la ocasión de expresarse en los futuros técnicos del metal me produce una profunda alegría. ¡Buena lectura! klas forsström Presidente Sandvik Coromant Metalworking World es una revista de negocios y tecnología de AB Sandvik Coromant, 811 81 Sandviken, Suecia. Teléfono: +46 (26) 26 60 00. Metalworking World se publica tres veces al año en alemán, checo, chino, danés, español, finlandés, francés, holandés, húngaro, inglés, italiano, japonés, polaco, portugués, ruso, sueco y tailandés. La revista se envía gratuitamente a los clientes de Sandvik Coromant en todo el mundo. Publicada por Spoon Publishing en Estocolmo, Suecia. ISSN 1652-5825 Redactora en jefe y responsable bajo la ley editorial sueca: Björn Roodzandt. Editor Jefe: Mats Söderström Ejecutiva de cuenta: Christina Hoffmann. Dirección editorial: Henrik Emilson. Diseño: Niklas Thulin Redacción técnica: Börje Ahlén, Martin Brunnander. Edición: Valerie Mindel. Coordinación: Lianne Mills. Coordinación de idiomas: Sergio Tenconi. Traducción: GM Traductores. Edición en español: Erico Oller Westerberg. Adaptación mercado español: Marta Díaz. Layout, idiomas: Louise Holpp. Preprensa: Markus Dahlstedt. Portada: Edward Shaw. No se aceptan manuscritos no solicitados. El material sólo podrá reproducirse con autorización. Debe solicitarse a Syndications Manager, Metalworking World. El material periodístico y las opiniones vertidas en Metalworking World no necesariamente reflejan la opinión de Sandvik Coromant o del editor. Correspondencia y consultas sobre la revista: Metalworking World, Spoon Publishing AB, Rosenlundsgatan 40, 118 53 Estocolmo, Suecia. Teléfono: +46 (8) 442 96 20. E-mail: mww@spoon.se. Distribución: Email: mww.coromant@sandvik.com Impresa en Sandvikens Tryckeri, Suecia. Impreso en MultiArt Matt de115 g. y MultiArt Gloss de 200 g. de Papyrus AB. Cumple con ISO 14001 y EMAS. Coromant Capto, CoroMill,CoroCut, CoroPlex, CoroTap, CoroThread, CoroTurn, CoroDrill, CoroBore, CoroGrip, AutoTAS, GC, Silent Tools, iLock, Inveo e InvoMilling son marcas registradas de Sandvik Coromant. Pida su ejemplar gratuito de Metalworking World a: mww.coromant@sandvik.com. Metalworking World se publica con fines informativos. Su contenido es de carácter general y no debe ser tomado como consejo o base para decisiones en cuestiones específicas. Cualquier uso de la información proporcionada es por cuenta y riesgo del usuario. Sandvik Coromant no se responsabiliza de eventuales daños directos, indirectos o de otro tipo, derivados de su uso SUMARIO metalworking world #2 2011 16 Inspiración: A Italia en un Mini. 10 A patented new technique puts Voith Turbo on the map. 9 31 Francia: Ahorro para GIMA con un contrato de servicio completos. Hungría: Más flexibilidad con producción propia. 4 Perfil: 8 5 De un vistazo: 7 Reinventando las ruedas: Reacción en cadena 28 Noticias de todo el mundo Los motores eléctricos revolucionan la bicicleta 38 Perfil: Regreso al presente Innovación: Cómo la “Internet de las Cosas” afecta a la fabricación Nota Final: Vivir en una caja 22 Noruega: Mejorar la productividad, en silencio.. tecnología Aterrizajes Aumentos de tamaño y carga plantean nuevos retos de mecanizado a los fabricantes de trenes de aterrizaje. 14 El fresado de engranajes Resisten el calor Es evidente la transición hacia máquinas nuevas, herramientas de metal duro, soluciones intercambiables y métodos nuevos. Las plaquitas GC4315 ofrecen velocidades de arranque mejoradas y un rendimiento predecible en el torneado del acero. 20 26 Encontrar la mejor solución Cómo establecer una fabricación avanzada competitiva. 36 metalworking world 3 de un vistaz0 texto: johan åkesson foto: Martin Adolfsson reina del reciclaje Convierte la chatarra en lujo Reacción en cadena cadenas y ruedas de bicicleta viejas es todo lo que la artista californiana Carolina Fontoura Alzaga necesita para crear su arte. Desde sus primeras obras hace siete años, Fontoura Alzaga, nacida en México pero ahora residente en Los Ángeles, ha construido a mano un centenar de lámparas de araña a partir de viejas bicicletas y hay una larga lista de espera para sus creaciones recicladas. “Como seres humanos, creo que tenemos una responsabilidad ética de no depender tanto de los materiales nuevos para producir objetos”, dice. “No quiero limitarme a usar sólo material reciclado pero creo que es un gesto muy importante. Cambiar el destino de algo que acabaría en un desguace es un mensaje muy poderoso. Es volver a dar valor a algo que ya no tenía ninguno”. Para crear los modelos más grandes, hasta 2,5 metros de alto y 1,2 metros de diámetro, Fontoura Alzaga trabaja con un soldador de estructuras y un ingeniero. Para construir a mano cada araña, tarda entre dos y 10 semanas. Busca material en 120 tiendas de bicicletas diferentes en Los Ángeles, recogiendo cadenas oxidadas, gastadas o rotas. También recoge trozos de acero y piezas viejas de bicicleta en diversos desguaces. “Lo paso muy bien buscando metal viejo”, dice. “Es robusto, duro, contundente. Los desguaces pueden ser bastante malolientes pero eso no me molesta. Ir a un lugar lleno de chatarra y encontrar pequeños tesoros me parece algo muy romántico. Es realmente como buscar un tesoro. También me siento muy afortunada por tener la capacidad de ver belleza en algo que nadie más ha querido tener”. n 4 metalworking world vea el vídeo en su ipad de un vistazo de un vistazo brazos fuertes Las palancas permiten impulsar la silla a mayor velocidad que una silla de ruedas tradicional. escala reducida con más impulso medicina - Las sillas de ruedas normales están diseñadas para pasillos de hospital o aceras sin baches y calles asfaltadas. Utilizarlas en un país en vías de desarrollo, donde las aceras pueden brillar por su ausencia y muchas calles están sin asfaltar, puede resultar muy difícil. Pero ahora existe la Leveraged Freedom Chair (LFC), una silla todoterreno diseñada para la vida al aire libre y múltiples retos. En vez de empujar las ruedas, esta silla de poco peso utiliza palancas. Para cambiar de velocidad, el usuario sube o baja las manos por las palancas. Puede ir un 80 por ciento más rápido que una silla de ruedas normal, dando impulso suficiente para superar obstáculos. Anuncio contra la sed ingeniería Suena a milagro bíblico, pero es una campaña para promocionar la Universidad de Ingeniería y Tecnología de Perú e inspirar a los jóvenes a elegir una carrera técnica. Este anuncio en una carretera soluciona un problema local: la falta de agua corriente en zonas de Lima, extrayendo la humedad del aire mediante un sistema de osmosis inversa. El agua se condensa y purifica, y un grifo en la base permite a los vecinos aprovecharla. En tres meses, produjo casi 10 mil litros de agua potable. “Queríamos que los futuros estudiantes vieran cómo los ingenieros también pueden dar respuesta a necesidades sociales cotidianas”, dijo Alejandro Aponte, director creativo de la agencia de publicidad Mayo DraftFCB, que trabajó en el proyecto. energía La tendencia general es hacia aerogeneradores cada vez más grandes. En cambio, Smitha Rao, investigadora asociada de la Universidad de Texas, va en la dirección contraria, con su aerogenerador de aleación de níquel basado en un sistema microelectromecánico (MEMS). Este aerogenerador de eje horizontal lleva un rotor de 3 palas de 1,8 milímetros de diámetro y una torre de 2 milímetros. El invento todavía no se comercializa pero se espera poder utilizarlo para cargar el teléfono móvil simplemente agitándolo o dejándolo en la ventana para que lo mueva la brisa. La palabra: ponible Tecnología que se lleva próxima al cuerpo, en contacto con el cuerpo o dentro del cuerpo. La cifra: $1 gota a gota Esta valla publicitaria convierte el aire en agua. Hace poco, Sandvik Coromant de EE.UU. donó un dólar por cada libra de metal duro reciclado durante un mes a la ONG Workshops for Warriors; recaudó más de 40.000 dólares. metalworking world 5 de un vistazo fuerza de titanes 225.000 el número: La cantidad de turbinas eólicas en el mundo, en 2013. un brazo fuerte Flexión del Titan Arm. medicina Cada año, miles de trabajadores sufren lesiones producidas por levantar objetos pesados. El Titan Arm es un exoesqueleto de hombro y brazo, alimentado con baterías, para aplicaciones en rehabilitación y terapéuticas, así como para trabajos que requieran una fuerza adicional. El brazo dispone de sensores que pueden aportar datos sobre los movimientos de la persona que lo lleva, que también son útiles para la fisioterapia. Ha sido desarrollado por cuatro estudiantes de ingeniería mecánica de la Universidad de Pensilvania, Estados Unidos. Han recibido diversas distinciones por su innovación, incluyendo el Premio James Dyson. Pilas incluidas energía Los ingenieros de Volvo han construido un nuevo tipo de batería que se integra en la carrocería del coche. Consiste en un paquete de fibra de carbono, nanobaterías y supercondensadores al que se ha dado la forma de los paneles de la carrocería en un horno. Además de ofrecer una memoria y una recarga más rápida que las baterías de iones de litio, las nanobaterías, hechas con un nanomaterial, son más ligeras y más resistentes que el acero, reduciendo un 15 por ciento el peso del vehículo. Los ingenieros han calculado una autonomía de 130 kilómetros con una sola carga. el número: 10 premio a la innovación El ingeniero surcoreano Changhun Son es el primer ganador del premio interno de Sandvik Coromant a la innovación, el Bright Yellow Challenge. Este premio se entregará cada año al colega con la solución más innovadora del año. Son ganó el premio por un software para procesos de mecanizado que contestará en menos tiempo las preguntas planteadas por clientes sobre inversiones en máquinas. A la larga, la solución permitirá mejorar los procesos para la fabricación de herramientas especiales. 6 metalworking world Toyota en Japón ha sustituido 100 robots con humanos para mejorar la eficiencia. De esta forma, la empresa consiguió reducir un 10 por ciento el material desaprovechado en la producción de cigüeñales. El objetivo es comprender mejor cómo funcionan los procesos y las máquinas. Exposición Internacional de Mecanizado AMB, la Exposición Internacional de Mecanizado de Metales, se considera un certamen de primer nivel y es una de las cinco ferias globales más importantes del sector. Se celebrará en el Messe Stuttgart, Alemania, del 16 al 24 de septiembre de 2014, con más de 1.300 expositores de casi 30 países. Sandvik Coromant estará en el Pabellón 1, stand 1E52. de un vistazo texto: HENRIK EMILSON ILUSTRAcióN: Niklas thulin bicicletas eléctricas Cualquiera que haya pasado horas atascado en una autopista para llegar al trabajo probablemente estará de acuerdo en que se necesitan nuevas opciones de transporte. Los vehículos eléctricos sobre dos ruedas –o bicis eléctricas– representan una solución. Sin embargo, no basta solo con nueva tecnología eléctrica, nuevos materiales ligeros, diseño moderno y baterías eficientes y de carga rápida. Las inversión en infraestructuras y la innovación también son condiciones necesarias. n 130 millones ventajas Sus pequeños motores ayudan a superar los inconvenientes de una bicicleta tradicional: pendientes, viento, distancia y sudor. Muchas bicicletas eléctricas tienen una velocidad de crucero de unos 30 kilómetros por hora y una autonomía de 50 kilómetros. Con baterías de 300 vatios cargadas con electricidad generada por una central térmica de carbón, harán falta 81 bicicletas eléctricas para contaminar lo mismo que un solo coche. La cantidad de bicicletas eléctricas en China, con un crecimiento anual del 30 por ciento. Infraestructura Nuevos tipos y materiales Últimamente, el bambú se ha puesto de moda en la construcción de bicicletas; permite crear un cuadro ligero y resistente, con un efecto amortiguador natural. La empresa química BASF ha lanzado una bicicleta eléctrica de plástico llamada Concept 1865 que imita al velocípedo del siglo XIX. Tiene la tradicional rueda delantera grande e incorpora varias soluciones inteligentes, como luces LED en el cuadro y una unidad de batería en el sillín desmontable. Recientemente, el arquitecto británico Norman Foster propuso el SkyCycle como solución para la congestión de Londres. El proyecto consiste en 220 kilómetros de rutas libres de coches instaladas encima de la red de trenes urbanos. Las 10 rutas, que seguirían las distintas líneas urbanas de superficie, tendrían un total de 200 puntos de acceso y acomodarían cada una a 12.000 ciclistas por hora. En Copenhague, el 40 por ciento de los desplazamientos laborales se realizan con bicicleta, gracias a una red extensa de ciclovías. Ampliando la infraestructura, se pretende alcanzar el 50 por ciento en 2025. Se han creado ciclovías similares en Nueva York y Chicago en Estados Unidos, Gröningen en los Países Bajos y Guangzhou en China. vea el vídeo en su IPAD metalworking world 7 de un vistazo texto: Henrik emilson Foto: Daniel Byrne Coche de ensueño eficiencia energética Los nuevos DeLorean llevan motor eléctrico. 8 metalworking world al final, fue una anécdota en la historia del automóvil. Pero John DeLorean se marchó de General Motors en 1973 para hacer realidad su sueño de crear una nueva marca de coches. Instaló su fábrica en Belfast, Irlanda, y en 1981, salieron de la fábrica los primeros DeLorean, con su carrocería de acero inoxidable y las inconfundibles puertas de ala de gaviota. La empresa tuvo una vida efímera. Los coches resultaron ser más caros de lo previsto y, para ser deportivo, demasiado lentos. La empresa cerró un año después y sólo se fabricaron 9.000 unidades. Han pasado 30 años y la trilogía Regreso al Futuro, donde el DeLorean es una máquina del tiempo. Ahora, estos coches son un objeto de culto. Stephen Wynne, mecánico especializado en la marca, previó la popularidad del coche y compró el grueso del stock de componentes y recambios a DeLorean. Hace unos años, tras que muchos le preguntaran si todavía era posible comprar los coches, decidió reiniciar la producción. Ahora combina piezas nuevas y antiguas: el chasis es más ligero, lleva motor eléctrico y alcanza una velocidad máxima de 195 kilómetros por hora. El coche se entrega con una pegatina con una frase inspirada en la película: “¿Gasolina? Allí donde vamos, no necesitamos gasolina”. texto: Tomas Lundin Foto: Adam lach A la medida perfecta Dana, un proveedor líder de componentes para sistemas de transmisión, compró una solución llave en mano desarrollada especialmente por DMG MORI y Sandvik Coromant para su nueva planta en Hungría. Ahora fabrica allí piezas que antes requerían subcontratistas y con el feedback instantáneo desde las cadenas de montaje puede mejorar continuamente la productividad y la calidad. Györ, Hungría. metalworking world 9 [1] DMG MORI, Sandvik Coromant y Dana colaboraron estrechamente en esta solución llave en mano. [3] Izquierda, Heikko Hornung de Sandvik Coromant, y Dorin Schäffer, director general de DMG MORI, Hungría. [2] Personal cualificado, un requisito clave para los planes de crecimiento de Dana. [4] De170 herramientas de la solución llave en mano, 80 fueron desarrolladas exclusivamente para la planta de Györ. [3] 10 [1] [2] [4] metalworking world Hoy, la planta fabrica cerca del 30 por ciento de los componentes para sus ejes pesados y transmisiones. nnn A medio camino entre Viena y Budapest, la pequeña ciudad húngara de Györ se ha convertido en un centro importante en automoción. Algunos de los fabricantes más conocidos tienen plantas aquí, atraídospor la mano de obra cualificada y una trayectoria consolidada en la industria automovilística. Encabezando la lista de fabricantes, Audi tiene en Györ la fábrica de automóviles más grande del mundo. hace cinco años, Dana Holding Corporation abrió una planta allí, inicialmente para montar piezas para ejes pesados y transmisiones para vehículos off-road con piezas suministradas desde otras plantas de Dana y proveedores externos. Pero en 2012, Dana invirtió para producir allí y hoy, cerca del 30 por ciento de las piezas se producen in situ. “Ahora podemos reaccionar inmediatamente si hay problemas con las piezas”, dice Zoltán Király, director general de Dana Györ. “Gracias a este feedback instantáneo, agilizamos el proceso y mejoramos la calidad. Y, evidentemente, dependemos menos de las entregas de terceros”. Para reducir al mínimo el tiempo de puesta en marcha y los costes de formación, Dana decidió invertir en una solución llave en mano. “Elegimos comprar no sólo máquinas sino también competencias”, dice Király. A principios de 2013, la empresa japonesa DMG MORI empezó a diseñar el sistema de producción. Sandvik Coromant fue elegida para suministrar la solución global de herramientas. De las 170 herramientas entregadas, 80 fueron desarrolladas exclusivamente para esta planta. Algunas también se compraron a la empresa rival Mapal. “Sandvik mostró una flexibilidad admirable” dice Ralf Riedemann, presidente de Mori Seiki GmbH y director general de Mori Seiki Europe AG. “Sandvik comprendió que era necesario metalworking world 11 [1] [2] [3] [4] para poder entregar un paquete de mecanizado óptimo”. La I+D del proyecto se completó en cinco meses en el centro tecnológico de DMG MORI en Wernau, Alemania. “Fue un proyecto muy exigente”, dice Riedemann. “Pero, al final, conseguimos demostrar que teníamos capacidad para desarrollar soluciones llave en mano muy complejas en un tiempo récord. Se trata de un mercado estratégico en el que queremos seguir creciendo. Por eso, también fue muy importante demostrar nuestra competencia”. Para Dana International, fue un éxito. Comprar un paquete con el objetivo de iniciar la producción en un plazo de seis meses era un proyecto ambicioso. “Había mucha presión de tiempo pero todo salió bien”, dice Ferenc Rezsofi, jefe de proyecto en Dana durante la fase de puesta en marcha. El factor de éxito más importante, recuerda Dorin Schäffer, director general de DMG MORI para Hungría, fue la colaboración y la comunicación abierta entre todos los participantes en el proyecto. “Esta actitud se convirtió en el sello de identidad de todo el proyecto”, añade Heiko Hornung, gestor de cuentas estratégicas de Sandvik Coromant.n [1] En total, el proyecto llave en mano consiste en tres celdas de producción con 11 máquinas. [2] Dana celebra su 110 aniversario en 2014. 12 metalworking world [3] Se producen entre 135.000 y 140.000 piezas anuales. [4] El grado de automatización es alto; sólo hace falta un reducido equipo de personas por turno. Perspectiva técnica “Elegimos comprar no sólo las máquinas sino también las competencias”. Zoltán Király, director general, Dana Györ el proyecto llave en mano de DMG MORI consiste en tres celdas de producción con 11 máquinas, cinco de ellas instaladas en un sistema lineal de alimentación con 28 palets, y tres estaciones de configuración que producen cuatro familias de productos distintas: seis tipos de caja de eje, cuatro tipos de mangueta, dos tipos de soporte de engranaje planetario y cuatro tipos de carcasa central. Desde agosto de 2013, la planta trabaja las 24 horas del día, con cuatro turnos, y a un ritmo de entre 135.000 y 140.000 piezas anuales. “Fue un verdadero trabajo de equipo, con responsabilidades compartidas, comprendiendo las necesidades reales del cliente y una visión total del proyecto. Fue una muestra del nivel de competencia de Sandvik Coromant, que podemos afrontar proyectos internacionales completos gracias a nuestra excepcional competencia en ingeniería”. Casi la mitad de las 170 herramientas fue diseñada por Sandvik Coromant exclusivamente para la planta de Györ. “Para cada herramienta, desarrollamos una maqueta 3D específica; la inversión en ingeniería fue sustancial”, dice Michael Huppertz, jefe de proyecto de Sandvik Coromant para la inversión en máquinas. La producción en Györ está altamente automatizada; en cada turno, sólo trabajan 3 operadores, un jefe de turno y un responsable de calidad. Los operadores han sido formados tanto en las instalaciones de DMG MORI, en Alemania, como en Györ, donde Sandvik Coromant y DMG MORI cuentan con expertos locales. “La mayoría de nuestros operadores son jóvenes, muy preparados y muy ambiciosos”, dice Laszlo Nyeki, jefe de turno y experimentado operador de máquinas CNC. Nyeki, de 35 años, se define a sí mismo como “mentor y amigo”. Uno de los factores más críticos es atraer a gente capacitada, ya que Dana proyecta iniciar también la fabricación de piezas de transmisiones y Audi también está buscando personal. metalworking world 13 tecnología texto: turkka kulmala imágenes: Mike James Buen aterrizaje La industria aeronáutica quiere aviones más grandes capaces de transportar más pasajeros y más carga. Y hace todo lo posible por reducir el consumo de combustible. Nuevos materiales y nuevas tecnologías de producción han reducido el peso del avión pero, al aumentar la carga, tiende a aumentar la masa total y, con ello, el peso que debe soportar el tren de aterrizaje. El reglamento de la Administración Federal de Aviación estadounidense estipula una velocidad máxima de descenso de unos tres metros por segundo durante el aterrizaje de un avión comercial. Con un peso de aterrizaje habitual entre 150 y 250 toneladas, la energía cinética producida por un avión de tamaño medio al tomar suelo se estima entre 700 y 1.200 MJ. Los montantes amortiguadores del tren principal absorben una cantidad de energía comparable al empuje del motor del avión o la energía generada en un choque de dos automóviles, unos 200–300 kN. Para construir trenes de aterrizaje capaces de absorber una y otra vez estas cargas tan elevadas, la industria aeroespacial necesita procesos de mecanizado seguros y productivos. Sandvik Coromant, un proveedor del sector comprometido desde hace tiempo, acepta el reto. n 14 metalworking world Mecanizado de agujeros profundos El mecanizado del adaptador principal o montante amortiguador de un tren de aterrizaje generalmente empieza con un taladrado de agujeros profundos para abrir la cámara interior. Los diámetros típicos varían entre 80 y 250 milímetros, y la profundidad del agujero va de 10 a 15 x diámetro. Se utilizan cabezas de taladrado de forma especial para dejar el material en un estado próximo a las especificaciones de acabado. Mandrinado interior en botella El peso del tren de aterrizaje tiene un efecto directo sobre el consumo de combustible. Por eso, sin dejar de cumplir las exigencias, se trata de aligerarlo el máximo posible. Una solución es crear una cavidad en la sección de eje de los adaptadores del tren principal. Con el mandrinado interior en botella, se ahueca una parte del eje de los cilindros de acero del tren principal y se logra un ahorro significativo de peso. Los especialistas de Sandvik Coromant desarrollan soluciones seguras y productivas para el mandrinado interior en botella. Silent Tools El concepto antivibratorio Silent Tools de Sandvik Coromant es esencial para operaciones complicadas de torneado interior con voladizos extremos. El programa de barras para mandrinar Silent Tools incluye diámetros hasta 250 milímetros, mientras los voladizos alcanzan, y a veces superan, 14 x diámetro. Con un gran número de operaciones de mecanizado interior y un diseño complejo, la transición entre distintas cabezas de corte debe ser precisa y eficiente. Las cabezas de corte CoroTurn SL, con su acoplamiento dentado, se conectan a la barra para mandrinar Silent Tool y ofrecen una solución sencilla y fiable para los cambios rápidos que no repercute negativamente en las prestaciones. Silent Tools y CoroTurn SL crean una solución óptima para el mecanizado de agujeros profundos en los trenes de aterrizaje de a los aviones de hoy. ¿Flexibilidad o especialización? Una máquina-herramienta dedicada y especializada es una opción obvia para las operaciones avanzadas de mecanizado como el taladrado de agujeros profundos, dadas las rigurosas normas que debe cumplir el sector aeroespacial. Pero, como muchos otros sectores, a los fabricantes aeroespaciales les atraen las oportunidades que ofrece la filosofía actual de configuración única: con flexibilidad y capacidad suficiente, quizás llegue pronto el día en que puedan fabricarse todos los componentes del tren de aterrizaje en una sola máquina multitarea. Torno-fresado Debido a la complejidad de los diferentes elementos del adaptador principal de un tren de aterrizaje, puede ser difícil crear incluso las formas más básicas, por ejemplo, un diámetro exterior. La combinación de torneado y fresado puede ofrecer una solución al permitir el arranque de grandes cantidades de material con una sola configuración. El programa completo de Sandvik Coromant para el fresado –que incluye las fresas de planear CoroMill 300 con plaquitas redondas, CoroMill 390 y CoroMill Plura integral y la fresa CoroMill 316 de cabeza intercambiable– garantiza una base sólida para cualquier operación de torno-fresado. resumen Construir aviones más grandes y reducir su peso plantea nuevos retos para el mecanizado de los trenes de aterrizaje. Sandvik Coromant ofrece soluciones eficaces, incluyendo el taladrado de agujeros profundos, el mandrinado interior en botella y el torno-fresado. metalworking world 15 James Laker no deja tornillo sin ajustar. texto: geoff mortimore foto: edward shaw Coventr y Una carrera de película Inspiración. Veintiún jóvenes, tres Minis y un viaje emocionante. Para graduados y estudiantes del Centro de Tecnología Manufacturera del Reino Unido, participar en el rally Italian Job puede ser la aventura de su vida. 16 metalworking world Además de reacondicionar los coches, estudiantes y graduados también son responsables de financiar y promocionar el proyecto. Michael Caine puede haber sido el protagonista de la película The Italian Job, de 1969, pero para muchos cinéfilos y aficionados a los coches clásicos las auténticas estrellas fueron los Minis que utilizó la banda para huir después de robar un cargamento de oro en Turín. Para rememorar la película, admiradores de estos coches británicos crearon un rally que recrea la ruta de escape por Con un coche de 30 los Alpes italianos. Desde su primera edición hace 25 años, años no existen los el rally es casi tan icónico como la propia película. arreglos rápidos . Cuando la dirección del Centro en Tecnología Manufacturera (MTC) en Coventry, Inglaterra, supo de este rally, llegó a la conclusión de que sería un proyecto perfecto para preparar a ingenieros y técnicos, enfocando sus habilidades técnicas y de marketing en una buena causa (la carrera recauda dinero para ONGs infantiles). ”Es una buena forma de adquirir habilidades distintas a las puramente técnicas y una magnífica oportunidad para mejorar en funciones como comunicación, marketing, gestión de proyectos y recaudación de fondos”, dice Leigh Carnes, director de operaciones de MTC. Los 21 miembros del equipo, compuesto por graduados y estudiantes, son responsables de todo el proyecto, de principio a fin. Su trabajo se centra en tres Minis: “Mike”, construido en 1981, “Tango”, de 1992, y “Charlie”, de 1966. El proyecto nació en mayo de 2013 y se inició con actividades previas de planificación y obtención de fondos, antes de comprar los coches. El grupo se divide en varios equipos, por ejemplo de de marketing y de patrocinio, además de los equipos técnicos propiamente dichos. Durante el rally, cada coche tendrá un piloto y un copiloto. Una furgoneta de asistencia del MTC, con dos mecánicos, acompañará los Minis en un viaje que cubre la ciudad de Turín, los Alpes italianos y el clásico circuito del Gran Premio de Monza. Si todo va bien, se espera que el proyecto se convierta en un acontecimiento anual para los graduados y estudiantes del centro. El propio rally tiene una importancia secundaria para el MTC. Considera más importante ver cómo los graduados y estudiantes afrontan y resuelven metalworking world 17 The Italian Job Esta película de 1969 fue protagonizada por Michael Caine, que planea robar un cargamento de oro y para ello, utiliza unos Minis para crear un atasco de tráfico en las calles de Turín. En 2003, se hizo una remake, ambientada en Los Ángeles y protagonizada por Mark Wahlberg. Su banda de ladrones profesionales conduce Mini Coopers en un complejo plan de robo/venganza. una variedad de retos, empezando desde la planificación, y cómo utilizan sus habilidades y su iniciativa para alcanzar sus metas. MTC considera el rally como una respuesta al grave problema de una inminente escasez de técnicos en el sector de la ingeniería. “Impulsar el futuro de la industria manufacturera británica forma parte de nuestra declaración de misión; no sólo impartimos conocimientos y competencias a los jóvenes ingenieros sino también estimulamos su creatividad”, dice Mo Al-Badani, responsable de márketing y patrocinio del proyecto. El proyecto se dividió en tres fases: primero, recaudar fondos y buscar patrocinadores, entre ellos, Sandvik Coromant y otros nombres conocidos; segundo, comprar los tres Minis; y, tercero, reacondicionar los vehículos y participar en el rally. El grupo no tardó en darse cuenta de que comprar y renovar los coches era probablemente lo menos problemático del proyecto. “El mayor reto para nosotros ha sido el marketing y la financiación”, dice Imran Agha, jefe de proyecto. “No habíamos considerado el aspecto comercial. Todo desde la gestión del proyecto hasta la obtención de los fondos necesarios, fue una revelación para nosotros. Au8nque no faltaron problemas técnicos, como cambiar el motor entero de uno de los coches o montar un box de mecánica totalmente equipado”. Mientras tanto, surgió un problema imprevisto desde un primer momento: “La salud laboral y la seguridad han sido el reto más difícil para mí”, dice Al-Badani. “Pensábamos que sólo era cuestión de comprar los coches y ponerlos a punto. Pero hubo que presentar tantos documentos sobre valoración de riesgos y otras cosas que finalmente hicimos un curso intensivo de formación sobre el tema”. La gestión del tiempo ha sido otro reto para el equipo. Las horas que dedican a los coches deben salir de su tiempo libre. “Cuesta organizar el tiempo, porque exige mucha energía y compromiso”, explica Al-Badani. “Empezamos a trabajar en los coches después de una larga jornada de trabajo. Pero dice mucho acerca de MTC y, esperemos, del futuro de nuestra empresa que hayamos asumido el proyecto y lo hayamos disfrutado tanto”. n 18 metalworking world Phil Leather da instrucciones al grupo. Desde la izquierda: Ray Yim, Mo Al-Badani y Agata Suwala. Los tres coches para el rally, Mike, Tango y Charlie, forman la sigla del centro, MTC. la conexión Sandvik Coromant MTC EL Centro de Tecnología de Fabricación fue fundado en 2010 en Coventry, en el centro de Inglaterra, para tender puentes entre la comunidad académica y la industria. Fue inaugurado en 2011 y ha servido sectores como el aeroespacial, automoción, transporte, atención sanitaria, robótica, agroalimentario, defensa, industria naval, y tecnología de la información y comunicación. Entre sus fundadores figuran empresas como Aero Engine Controls, Airbus y Rolls-Royce y entre sus colaboradores de primer nivel, Sandvik Coromant, Siemens, HP y Alstom. Las vecinas universidades de Birmingham, Loughborough y Nottingham y el TWI (Instituto de Soldadura) también son miembros fundadores y han colaborado en proyectos que incluyen la automatización inteligente, herramientas y fijaciones avanzadas, fabricación de componentes electrónicos, ingeniería computerizada, fabricación de alta integridad, metrología y ensayos no destructivos. Sandvik Coromant es colaborador industrial de primer nivel del MTC desde 2011 y ha aportado financiación y asistencia técnica al equipo del rally Italian Job. Puso a disposición ingenieros para asesorar permanentemente sobre cualquier tema, desde comprar los coches hasta prepararlos para el rally. El marketing es tan importante en este proyecto como las propias herramientas y se ha prestado mucha atención a la comunicación durante todas las fases previas al rally y durante el mismo. “El mini es un auténtico ícono de la ingeniería británica y a nosotros, como empresa, nos interesaba apoyar está iniciativa de poner el foco en el futuro de la fabricación en el Reino Unido. Para nosotros, fue una oportunidad perfecta”, dice Howard Meachin, director de ingeniería en Sandvik Coromant UK. Turin Anima a más gente a dedicarse a la ingeniería. “Queríamos apoyar una iniciativa que pudiera ayudar a cerrar la ‘brecha de competencias’”, dice Meachin, “y que no sólo atrajera, motivara y formara a los jóvenes talentos sino también asegurara que siguieran trabajando en este campo en el futuro. El rally ofrece una oportunidad magnífica para desarrollar habilidades adicionales, como la gestión de proyectos, el aprovisionamiento, el marketing y la gestión de recursos humanos, que quizás no puedan desarrollar en el desempeño de sus tareas diarias”. El jefe de proyecto Imran Agha. “Sai la strada per Torino?” Comienzan a practicar. metalworking world 19 tecnología texto: christer richt foto: ida Knudsen Cambio en la fabricación de engranajes Se está produciendo un cambio tecnológico en el mecanizado de todo tipo de dientes de engranaje y de todo componente relacionado con los engranajes, no importa el tipo de máquina, afirma Mats Wennmo, director técnico de Sandvik Coromant para soluciones de mecanizado de engranajes. ¿Qué está impulsando este cambio en el mecanizado de engranajes? ¿Y que ventajas impulsan a los fabricantes? Hay tres motivaciones principales: • Aumentos de la productividad • Mejoras en el manejo y la logística de las herramientas • Fabricación sostenible. Lo bueno es vale tanto para las máquinas convencionales y más antiguas de tallado de engranajes como para los nuevos centros de mecanizado de 5 ejes y benefician a todo tipo de fresado de engranajes. En casi todos los demás tipos de mecanizado, el metal duro o materiales incluso más duros dominan y han mejorado el rendimiento. Pero se seguía pensando que las herramientas de acero rápido eran las únicas aptas para mecanizar los dientes de engranajes. Ahora se está modernizando bajo el impulso de nuevas tecnologías en herramientas y nuevos métodos de mecanizado. La diferencia de productividad entre las herramientas de acero rápido y de metal duro es importante, favoreciendo el uso de herramientas de plaquita intercambiable. En el tallado con fresa madre, las mejoras son del orden del 50-300 por ciento. Además, con herramientas de plaquita intercambiable, ya no es necesario reafilar y recubrir las plaquitas, tener numerosas herramientas de reserva o preocuparse de la 20 metalworking world administración y logística de las fresas de acero rápido. Las herramientas quedan dentro de la empresa y bajo control, guardadas y reconfiguradas a pie de máquina, y su campo de aplicación es más amplio. Las herramientas de plaquita intercambiable también permiten el mecanizado sin refrigerante. que además de ser más sostenible, reduce significativamente los costes. Pero hoy el mecanizado de engranajes es más exigente. ¿No habría que invertir en maquinaria nueva? Y los fabricantes de engranajes que no pueden esperar hasta recibir equipos nuevos, ¿cómo liberan tiempo en sus máquinas existentes? Sí, el mecanizado de engranajes es hoy más exigente y las herramientas de acero rápido ya no ofrecen la calidad necesaria. Cuando son nuevas, las fresas de acero rápido pueden producir engranajes de calidad superior a las de plaquita intercambiable. Pero después del primer reafilado, la calidad ya no es superior a la obtenida con herramientas de plaquita intercambiable. Y con reafilados posteriores, tienen cada vez más dificultades para mantenerse dentro de las tolerancias y finalmente ya no dan resultados satisfactorios. En el caso de las herramientas de plaquita intercambiable utilizadas para el mecanizado de engranajes, los filos de corte tienen otro El rebajado es una solución de Sandvik Coromant con herramientas de plaquita intercambiable para el desbaste, y el acabado con herramientas integrales. En ciertos aspectos, es superior al mecanizado convencional de engranajes. Puede ofrecer reducciones del tiempo del ciclo de más del 50 por ciento. Mats Wennmo, director técnico de Sandvik Coromant para soluciones de mecanizado de engranajes. nivel distinto de durabilidad, y al cambiar las plaquitas, las fresas recuperan su capacidad original. Cualquier máquina-herramienta, desde una máquina vieja convencional hasta un nuevo centro de mecanizado de 5 ejes, puede beneficiarse de la nueva tecnología. Una ventaja importante de las plaquitas intercambiables es la posibilidad de desarrollar o adaptar las calidades de metal duro para necesidades específicas de mecanizado, referidas a los materiales, operaciones o condiciones de mecanizado. ¿Vale para el mecanizado de engranajes? Estamos estudiando aplicaciones en distintas máquinas y desarrolndo herramientas y métodos para aumentar la producción: • Tallado con fresa madre • Fresado con disco • Rebajado • InvoMilling. El fresado con disco sirve tanto para el acabado como para el desbaste. En centros de mecanizado, se puede desbastar con fresas multidiente muy productivas (por ejemplo, con el fresado uP-Gear) seguido del InvoMilling como método de acabado. El InvoMilling puede producir cualquier diseño de flanco y raíz de diente, lo que significa que el diseñador de engranajes no está limitado por cómo se mecaniza el engranaje. Supone un cambio hacia métodos más productivos y flexibles para el mecanizado de volúmenes pequeños y medianos. También permite usar fresas estándar más versátiles en lugar de fresas especiales de uso limitado. Las nuevas CM171 y la CM172, con plaquitas de perfil completo, pueden producir cualquier ranura, cremallera o rueda dentada del módulo 0,8 al 10. Las máquinas convencionales y los centros de mecanizado también podrán beneficiarse de la mejora de la productividad que ofrecen. Otra ventaja es que se puede usar el mismo cuerpo de disco para una variedad de módulos distintos.Los aumentos de la productividad conseguidos con las fresas madre liberan tiempo tanto en máquinas viejas como nuevas, gracias a la tecnología de herramientas modulares, en parte por el cambio rápido de herramienta que permite Coromant Capto y en parte por el uso de adaptadores de husillo. Otorga una alta rigidez del conjunto de la herramienta, una gran precisión y un montaje sencillo. El tiempo de parada de la máquina suele reducirse de 30 minutos a 5. El mecanizado de engranajes con fresas de disco es una solución versátil y económica para muchos tipos de ruedas dentadas, ranuras y cremalleras. Y las herramientas pueden acoplarse a máquinas nuevas o viejas. n metalworking world 21 [1] [2] [1] Las grúas en la nave de 17.500 m2 llevan los nombres de los jugadores del equipo local de fútbol. [2] Con la solución Silent Tool, se pudo incrementar la productividad en un 378 por ciento. [3] Aarbakke suministra piezas a plataformas de petróleo en todo el Mar del Norte. [4] Uno de los secretos del éxito de Aarbakke es su sentido de comunidad. [4] 22 metalworking world [3] texto:Susanna Lindgren foto: Karl Andersson el silencio es oro La empresa noruega Aarbakke suministra avanzadas soluciones llave en mano para actividades submarinas y de fondo de pozo al altamente competitivo sector de petróleo y gas. Cualquier herramienta capaz de mejorar el proceso de ranurado en más de un 300 por ciento es bienvenida, sobre todo si también reduce significativamente el nivel de ruido. Bryne, Noruega. nnn En la fábrica de Aarbakke en Bryne, Noruega, el jefe de equipo Kim Aardal lleva una camiseta negra con la palabra Fellesskap (“Comunidad”) escrita en letras blancas. Todos llevan camisetas parecidas, con mensajes como “Trabajo en equipo” y “Felicidad”, para potenciar la atención dedicada a los productos y los compañeros de trabajo. Son mensajes que se toman muy en serio. “Trabajando juntos, las soluciones suelen ser mejores”, dice Aardal mientras muestra la nueva fresa de ranurado de Sandvik Coromant. Dentro de la cubierta protectora, se ve un cilindro de acero de un metro de largo, listo para ser cortado horizontalmente en varios partes. “Antes, este proceso llevaba unos 45 minutos”, dice Aardal. “Con esta fresa nueva de desarrollo especial, lo hemos reducido a 20 minutos. Las lamas de corte duran la mitad pero cambiarlas sólo tarda dos minutos. Ese tiempo queda compensado de sobras por los 25 minutos que ahorramos”. es el resultado de reuniones y discusiones entre Aarbakke y Bernt Mæland, técnico comercial de Sandvik Coromant Noruega, que visita regularmente la planta, La nueva herramienta a unos 30 kilómetros al sur de Stavanger. Fue Mæland que pidió a sus colegas en Sandvik Teeness, en Trondheim, una solución para el problema del ruido en Bryne. “La gente se quejaba de un sonido agudo y muy molesto de esta máquina”, dice Mæland. “Ahora apenas se nota”. El portaherramientas Silent Tool de Sandvik Teeness incorpora un amortiguador que minimiza las vibraciones. Para Aardal y su equipo, la mejora ha sido espectacular. “Ya no tengo que llevar protección para los oídos”, dice. La mayoría de los pedidos de Aarbakke son para series pequeñas de cinco o 10 piezas para equipos submarinos o de fondo de pozo. En la nave de producción, con una superficie de 17.500 metros cuadrados, se tornean, fresan, mandrinan, taladran y ensamblan continuamente bloques y piezas de acero. “Se nos conoce por la alta calidad de nuestros productos, y nuestras entregas puntuales”, dice Inge Brigt Aarbakke, fundador y presidente de la empresa. “El sector del petróleo evoluciona. Ya no se admiten márgenes de error”. la estrategia de El equipo completo de Aarbakke y sus valores centrales. Aarbakke ha sido trabajar de forma inteligente, Aarbakke El abuelo de Inge Brigt Aarbakke fundó la fábrica de herraduras Aarbakke en Bryne, Noruega, en 1918. En aquella época, con una economía eminentemente agrícola, las herraduras eran un producto muy rentable. En los años 60, traspasó el negocio a su hijo e Inge Brigt Aarbakke lo heredó de su padre a principios de los años 80. Su primera decisión fue cerrar la fábrica de herraduras ya que la energía animal ahora era suplida por el petróleo y el gas. A las primeras inversiones en un torno y una fresadora pronto les siguieron otras. Hoy, Aarbakke controla el 18 por ciento del mercado de maquinaria para aplicaciones submarinas y de fondo de pozo, valorado en 420 millones de euros. En 2013, tuvo ventas por valor de 74 millones de euros y su objetivo es incrementarlas en más 24 millones de euros en 2014. El 75 por ciento de su producción se envía a clientes en el extranjero. A pesar de la base global de clientes, la empresa tiene una fuerte identidad local; todas las grúas de la planta llevan los nombres de conocidos jugadores del equipo local de fútbol. metalworking world 23 [1] Inge Brigt Aarbakke, presidente y fundador de Aarbakke, izquierda, y Bernt Mæland, técnico comercial de Sandvik Coromant. [1] “Sandvik representa confianza, calidad y fiabilidad en las entregas , lo mismo que nuestros clientes valoran en nosotros”. [2] Dando los últimos toques al proceso [3] La solución Silent Tool ha reducido significativamente el nivel de ruido. [2] Inge Brigt Aarbakke, presidente y fundador probar soluciones nuevas e innovadoras para mejorar el rendimiento, siempre en colaboración estrecha con sus clientes y proveedores. En nuestro éxito, dice, cada empleado, cliente, producto y máquina desempeña un papel. El eslogan impreso en la nueva colección de ropa de trabajo que se entregará próximamente a los empleados dice: “Orgullo en cada movimiento”. “Para aumentar nuestra cuota de mercado, el primer paso debe darse a pie de máquina,” dice. “Es como pilotar un coche de carreras. Para ganar una carrera, la clave está en la preparación”. Ove Aase, otro jefe de equipo en Aarbakke, se acerca para dar su opinión. “Creo que a todo el mundo le gusta trabajar bien”, dice Aase. Lo que más le gratifica es el hecho de que cada día le brinde un reto nuevo para mejorar el rendimiento. A raíz de las visitas semanales de Mæland, de Sandvik Coromant, se han producido varios cambios positivos. “El uso de fresas cerámicas para cortar Inconel, un material muy duro, es un ejemplo”, dice Aase. Mientras Sandvik mantenga la altísima calidad de sus productos, dice, seguirá siendo el proveedor más importante de herramientas de corte de Aarbakke. n 24 metalworking world [3] Perspectiva técnica La Integrex E-800 H II con una barra antivibratoria Silent Tool. “Cada mejora es una pequeña victoria. Es una sensación muy gratificante”. confianza mutua. Sandvik Coromant suministra herramientas de corte a Aarbakke desde hace más de 20 años. El hecho de que el comercial Bernt Mæland haya sido operador de máquina en la empresa y que la visite semanalmente ha sido fundamental para buscar las mejores soluciones. Ove Aase, jefe de equipo, Aarbakke Situación: Aarbakke necesitaba bajar los costes de producción y el nivel de ruido de su Mazak MTV-815/120. Solución: Sandvik pudo ofrecer un adaptador antivibratorio Silent Tool de diseño especial y una fresa de ranurado con velocidades de corte y de husillo superiores a la fresa anterior. Resultado: La productividad ha aumentado un 378 por ciento, han bajado los costes, el tiempo de producción se ha reducido a menos de la mitad y el nivel de ruido es significativamente menor. mire el vídeo en su ipad metalworking world 25 tecnología texto: Elaine Mcclarence imágenes: Borgs RETO: ¿Quiere mejorar las velocidades de arranque del metal y asegurar un rendimiento previsible en el torneado del acero? solución: Elija la calidad de plaquita de última generación, GC4315, de tecnología Inveio. Aguantan el calor Sandvik Coromant sigue mejorando sus calidades de plaquita con el lanzamiento de la GC4315, que incorpora la revolucionaria tecnología Inveio. La nueva calidad GC4315 amplía las prestaciones de sus plaquitas y complementa la calidad general para el torneado GC4325 en las aplicaciones que generan más calor, por ejemplo, con velocidades de corte altas, tiempos de corte prolongados, materiales duros o mecanizado sin lubricación. Ambas calidades de plaquita ofrecen a los usuarios finales una elevada resistencia al desgaste y una larga vida de la herramienta en el torneado del acero. La GC4315 se considera una calidad de optimización para complementar la GC4325 y resulta especialmente adecuada para aplicaciones en automoción y en petróleo y gas. en el sector de la automoción, orientado a la producción en serie, los clientes piden tiempos de ciclo cada vez más cortos, combinados con una vida útil larga y predecible de la herramienta. Entre los componentes típicos para los cuales se indica la GC4315, se incluyen ejes de entrada/ salida, ejes de transmisión y piñones para coches y camiones, hechos con aceros de baja aleación. La GC4315 combina una larga vida útil con datos de corte muy altos para cortes medios y de acabado. En el sector del petróleo y gas, el reto consiste en mecanizar piezas cada vez más grandes con herramientas de mayor durabilidad en configuraciones inestables.Para 26 metalworking world piezas como cuerpos de carrete, soportes de tubería, tubos, acoplamientos, carcasas y uniones de tubería vástago, la GC4315 es una buena opción en operaciones como el torneado de diámetros exteriores e interiores. la calidad gc4315 prolonga la vida útil de la herramienta y aumenta la seguridad en la producción. Con su mayor resistencia a la deformación y al desgaste por incidencia, y la mayor seguridad del filo de corte, se consiguen velocidades altas de arranque del metal sin comprometer la durabilidad de la herramienta. Resulta especialmente indicada para series de producción automática, con un mecanizado predecible y fiable. La GC4315 ofrece ventajas reales tanto al sector de la automoción como al del petróleo y gas, con sus demandas de durabilidad de la herramienta y tiempos de ciclo más cortos en sus operaciones y configuraciones de herramientas. La calidad abarca un amplio espectro de aplicaciones, desde el desbaste hasta el acabado, desde el corte continuo hasta el corte interrumpido ligero, y el mecanizado con o sin lubricación. Está indicada para todo tipo de acero y está disponible en una amplia gama de versiones, con geometrías positivas y negativas, y para el torneado pesado. La nueva calidad ofrece un elevado valor al cliente, con una amortización más rápida de la inversión, menos piezas esperando turno para ser procesadas y un coste menor por pieza. La GC4315 ayuda a los clientes a asegurar su competitividad, aumentando la productividad. n El efecto Inveio: Los cristales unidireccionales compactados crean una barrera sólida hacia la zona de corte y la viruta. Como resultado, mejora considerablemente la resistencia al desgaste en cráter y por incidencia. Además, aleja rápidamente el calor de la zona de corte, permitiendo mantener durante más tiempo la forma del filo en el corte. resumen La nueva calidad GC4315 incorpora la revolucionaria tecnología Inveio, que amplía las prestaciones de las plaquitas y complementa la calidad GC4325 en aquellas aplicaciones que generan más calor. Ofrece un alto valor al cliente, con una amortización más rápida de la inversión, y ayuda a los clientes a asegurar su competitividad, aumentando su productividad. metalworking world 27 texto: Johan Rapp Ilustración: Maja Modén Innovación. La Internet de las Cosas –la digitalización de casi todo, junto con máquinas más inteligentes– indica “La Segunda Revolución Industrial” dice el profesor de MIT Erik Brynjolfsson. nnn En un futuro próximo, la Internet de las Cosas tendrá un papel cada vez más relevante en la vida diaria. Por ejemplo, su despertador comprobará su agenda electrónica, lo coordinará con los horarios de trenes y le despertará a tiempo para llegar a la estación. Si el tren va con retraso, se le informará y se le ofrecerán opciones alternativas. La temperatura en su casa bajará automáticamente durante la noche para ahorrar energía y volverá a subir 30 minutos antes de que suene la alarma del despertador. Su lavadora se pondrá en marcha de madrugada, cuando la red eléctrica baje el precio de la electricidad debido a la caída del consumo global de energía. Y así sucesivamente. Y esto, ¿cómo se consigue? Equipando cada vez más objetos físicos con sensores que captan datos y, sin intervención humana, los comunican a personas y otras máquinas (M2M). La Internet de las Cosas (IoT, siglas en inglés) está experimentando un crecimiento explosivo. Gartner, una empresa de investigación especializada en tecnología de la información, predice que la IoT pasaría de menos de 1.000 millones de unidades instaladas en 2009 a 26.000 millones de unidades en 2020. La comunicación por la Red ya no será dominada por personas que envían textos, imágenes o vídeos sino por máquinas. 28 metalworking world Las maquinas ya han mostrado su potencial en otras áreas clave. En 1997, un superordenador, Deep Blue, venció por primera vez al campeón mundial de ajedrez. Hasta entonces, muchos creían que era imposible que una máquina pudiera ganar a un gran maestro humano en un juego de inteligencia. En 2011, con microprocesadores mucho más baratos y más potentes, otro ordenador, Watson, triunfó en el concurso televisivo Jeopardy! en los Estados Unidos. ¿Significa eso que algún día las máquinas podrán suplantar a los humanos en casi todas las funciones y desafiar a la autoridad humana? La industria del cine aviva nuestro temor de un futuro dominado por las máquinas con películas como Terminator y Matrix. Erik Brynjolfsson, profesor de la MIT Sloan School of Management y coautor del libro The Second Machine Age (2014), descarta estas predicciones apocalípticas pero sí afirma que nos encontramos ante una nueva revolución industrial. “Los ordenadores seguirán mejorando y las tecnologías digitales serán tan importantes y transformacionales para la sociedad y la economía como lo fue la máquina de vapor hace 200 años”, dice. los avances tecnológicos supondrán lo mismo para el poder mental –la capacidad de utilizar nuestro cerebro para comprender y transformar nuestro entorno– que la máquina de vapor para el poder físico. En el proceso, desaparecerán industrias enteras y muchos empleos cambiarán radicalmente o dejarán de existir, sobre todo los empleos rutinarios, pero también profesiones creativas. Ya hay ordenadores que escriben novelas (aunque con éxito desigual). “La tecnología siempre ha destruido puestos de trabajo, pero también ha creado otros nuevos”, dice Brynjolfsson. “Últimamente, se ha producido cierto desequilibrio. La renta mediana ha bajado pero tengo esperanzas de que podamos invertir la tendencia negativa, con la ayuda de la educación y la vocación emprendedora. Cuando la gente se fue del campo en el siglo XIX, no se convirtió en desempleados. Inventaron industrias totalmente nuevas, nuevos servicios y oficios”. miles de millones de unidades de IoT, junto con la actividad humana en smartphones, tablets y ordenadores, producen cantidades enormes de datos (Big Data) que pueden analizarse, aportando todo tipo de información valiosa. “Big Data es otro ejemplo de las oportunidades creadas en la Segunda Era de la Máquina”, dice Brynjolfsson, que escribió el libro con su colega Andrew McAfee. Su mensaje contradice el pesimismo generalizado frente a los avances tecnológicos, alimentado por la destrucción de puestos de trabajo, sueldos más bajos para los trabajadores no cualificados y una distribución cada vez más desigual de la renta. “Soy un optimista prudente”, dice. “Creo que podemos influir en el futuro”. n se espera que la IoT sea parte importante de la estructura de la sociedad del futuro. Kevin Ashton, cofundador del centro Auto-ID del MIT (ahora Auto-ID Labs), acuñó el término “Internet de las Cosas” hace 15 años. Está convencido que la IoT cambiará nuestra vida mucho más que Internet. Gartner predice que el valor económico total de la IoT ascenderá a 1,9 billones de dólares en 2020. Entre los sectores que impulsan su implantación, se incluyen la fabricación, la atención sanitaria y los seguros. Por ejemplo, las industrias manufactureras se benefician de un seguimiento eficiente de materiales y componentes, que redunda a su vez en eficiencias de costes. En la atención sanitaria, las zapatillas inteligentes y otros dispositivos portables para ancianos pueden contener sensores que detecten riesgos de caídas y distintas situaciones clínicas. Si algo no está bien, el dispositivo puede alertar a un médico, posiblemente evitando un costoso viaje al servicio de urgencias. Sensores instalados en los coches pueden facilitar un seguro ‘pago por viaje’ con prima variable en función del perfil de riesgo del conductor. metalworking world 29 4.0 Camino hacia Industry ¿Qué tipo de empleado busca Sandvik Coromant para encarar este futuro? “Al igual que los bancos, la salud y otros sectores, la fabricación está inmersa en una revolución tecnológica”, dice Kalhori. “Ya tenemos clientes de automoción que afirman haber alcanzado Industry 3.8 y tenemos que responder a sus necesidades. “Habrá una gran necesidad de personas cualificadas que comprendan y sean capaces de desarrollar soluciones inteligentes autónomas. Necesitamos personas que comprendan los nuevos sistemas y su valor comercial y que sepan comunicar ese valor”. “La fabricación está inmersa en una revolución tecnológica” dispositivos conectados, EN miles de millones (base instalada) 20092020 25 Se prevé un crecimiento rápido de la IoT en los próximos seis años. metalworking world 15 10 5 PC, smartphones y tablet conectadosIoT 30 20 0 fuente: Gartner (noviembre 2013) En el caso de las herramientas de corte de Sandvik Coromant, la digitalización va cerrando progresivamente la brecha entre el mundo físico y el virtual. Una herramienta ya no es un objeto sino una máquina inteligente de metal y dígitos binarios. A principios de este año, Sandvik Coromant lanzó un software llamado Adveon, una biblioteca digital de gestión de herramientas basada en la norma ISO 13399 que facilita la creación de conjuntos de herramientas de alta calidad en entornos virtuales. Puede utilizarse fácilmente durante la planificación de procesos y la programación CAM; permite realizar simulaciones realistas y ofrece al sector del mecanizado una plataforma creativa y un enorme potencial de ahorro. “Adveon también apunta hacia las Fábricas Inteligentes y la Internet de las Cosas”, dice Vahid Kalhori, responsable de mecanizado inteligente en Sandvik Coromant. Otro avance es el concepto de mecanizado inteligente de Sandvik Coromant, que incluye sistemas de mecanizado autónomos con capacidad de autoaprendizaje. Las herramientas “saben” cómo comportarse durante el mecanizado y se comunican directamente con las máquinas. Si aparece un error, la herramienta emite un aviso o mejora automáticamente el proceso. La estrategia de Sandvik Coromant es cumplir los requisitos de Industry 4.0, que consiste en Fábricas Inteligentes altamente automatizadas, Sistemas Ciberfísicos (CPS) y IoT. Los CPS consisten en redes de máquinas que interactúan en lugar de unidades de producción autónomas. IoT representa la comunicación entre objetos físicos y abre un vasto campo para el monitoreo y el análisis de Big Data. Benoit Ménard, director de ingeniería de procesos de GIMA, con una carcasa de eje de tracción trasera. ¡A su servicio! Beauvais, Francia. Desde hace 18 meses, el fabricante de ejes GIMA tiene un contrato de servicios completos con Sandvik Coromant. Según el cliente, el contrato no solo significa un mayor control de costes y mejor rendimiento sino también “competencia, capacidad de respuesta y disponibilidad”. texto: Anna McQueen Foto: Audrey Bardou metalworking world 31 Groupement International de Mécanique Agricole (GIMA) fue fundada en 1994. Se dedica a la producción de cajas de cambios y ejes traseros para transmisiones de tractores. Tiene dos accionistas, la empresa estadounidense AGCO SA y la alemana Claas Tractor SAS. Las transmisiones de GIMA se montan en tractores AGCO y CLAAS. En 2013, GIMA obtuvo una cifra de ventas de 325 millones de euros y produjo más de 25.000 ejes de transmisión. De sus 981 empleados, 118 trabajan en I+D en su planta de 43.000 metros cuadrados en Beauvais, Francia. “Controlar los costes es esencial para mejorar el rendimiento. Es precisamente lo que logramos con el contrato de servicios completos”. Jonathan Cohen, jefe de compras de GIMA. 32 metalworking world nnn Para un niño que vive en el norte de Francia, un viaje a Beauvais es como un viaje al paraíso: cada cinco minutos pasa un camión cargado con tres o cuatro tractores relucientes. Y muchos de ellos probablemente lleven carcasas de caja de cambios fresadas, taladradas, roscadas y mandrinadas con herramientas Sandvik Coromant. Desde hace 15 años, Sandvik Coromant disfruta de una relación fructífera con Groupement International de Mécanique Agricole (GIMA), que produce ejes de transmisión para los tractores AGCO y CLAAS. Pero en 2012, cuando GIMA instaló una nueva línea para el mecanizado de sus carcasas de transmisiones y cajas de cambios, la empresa optó por un contrato de servicios completos, profundizando su relación con Sandvik Coromant para beneficio de ambas partes. “En un contrato de servicios completos, las dos partes trabajan juntas para mejorar la productividad y los procesos”, explica Benoit Ménard, director de ingeniería de procesos de GIMA. “Nuestro proveedor queda integrado en nuestra línea de producción. “La capacidad de respuesta y la confianza son fundamentales. Nuestra colaboración es diaria para asegurar la mayor eficiencia posible”, dice. las herraminetas de Sandvik Coromant se utilizan en tres piezas de las carcasas de los ejes de transmisión traseros producidos por GIMA. En lugar de comprarle herramientas, GIMA ahora paga a Sandvik Coromant por cada carcasa producida. Mejorando el proceso y la eficiencia de la producción, se Yapici Resit, operario, GIMA metalworking world 33 Sandvik Coromant y GIMA colaboran desde hace 15 años. En 2012, se intensificó la relación con la adición de un contrato de servicios completos. Matthieu Levasseur, jefe de procesos de ingeniería, GIMA. El suministro de herramientas forma parte del programa de servicios completos. 34 metalworking world mecanizan más piezas y aumenta la facturación. Desde que se firmó el contrato, Sandvik Coromant dispone de un despacho propio en el centro de la nave de producción. “Si surge un problema, nosotros lo sabemos al mismo tiempo que el cliente”, dice Pascal Nicolas, comercial de Sandvik Coromant responsable de la cuenta de GIMA. “Si el informe de la mañana dice que una herramienta se está rompiendo continuamente, nosotros podemos intervenir inmediatamente, cambiando el cabezal o las condiciones de corte. También hemos instalado un almacen digital para llevar un control de todas las herramientas usadas. Así, GIMA nunca se queda sin herramientas ni tiene que parar la producción”. Con casi 200 máquinas que trabajan las 24 horas del día, este nivel de servicio resulta esencial. “Con la estrategia de servicios completos, Sandvik Coromant forma parte de nuestro equipo”, dice Stéphane Magnier, responsable del progreso continuado. “No esperan a que llamemos. Simplemente, ponen manos a la obra. Sandvik Coromant ha adquirido la cultura empresarial de GIMA. La mayoría de los proveedores no saben ver las cosas desde la perspectiva del cliente, pero nosotros dos hablamos el mismo idioma”. entre noviembre de 2012 y febrero de 2014, la nueva colaboración con Sandvik Coromant ha generado ahorros del 15-25 por ciento para GIMA. Con las nuevas líneas de mecanizado MCM y el contrato de servicios completos de Sandvik Coromant, GIMA también ha podido reducir los tiempos de mecanizado desde 100 minutos en algunas piezas a tan sólo 85 minutos. “Controlar los costes es esencial para mejorar el rendimiento, y eso es precisamente lo que logramos con un contrato de servicios completos”, dice Jonathan Cohen, jefe de compras de GIMA. “En 2013, fabricamos más de 25.000 transmisiones. Nuestra meta para 2018 es llegar a las 35.000, lo que nos obliga a aumentar la capacidad. Por lo tanto, un elemento esencial de nuestro contrato con Sandvik Coromant es un compromiso de acortar los tiempos de fresado y aumentar los volúmenes”. Explica Matthieu Levasseur, jefe de procesos de ingeniería para el mecanizado: “Gracias a esta compenetración entre GIMA y Sandvik Coromant, los problemas que surgen se descubren en poco tiempo. Ellos evalúan inmediatamente el corte y ese rigor nos hace más eficientes. La ventaja de una colaboración de servicios completos es que controlamos al céntimo el coste de cada pieza y el coste por pieza es la base de todo. Ahora estamos en control”. n perspectiva técnica Jérôme Barbier, GIMA (izquierda), y Pascal Nicolas, Sandvik Coromant. desde hace 18 meses, Sandvik Coromant tiene un contrato de servicios completos con GIMA, explica Pascal Nicolas, comercial de Sandvik Coromant. “GIMA nos paga por cada pieza producida, conforme a un precio acordado al inicio”, dice. “Todos los problemas se documentan y son resueltos por GIMA y Sandvik Coromant en las reuniones mensuales de seguimiento. Trabajamos juntos para reducir nuestros costes compartidos y nuestro plan de acción se define por consenso, en función de las anomalías detectadas en una herramienta determinada”. Dice Benoit Ménard, director de ingeniería de procesos de GIMA: “Si tuviera que resumir en tres conceptos la colaboración con Sandvik Coromant, serían competencia, capacidad de respuesta y disponibilidad. Y cuando veo esas batas amarillas en la fábrica, significa trabajo en equipo, colaboración y objetivos compartidos. Hay muchos catálogos de herramientas pero lo único que te dan es la herramienta. Con Sandvik Coromant, se trata de trabajar juntos para garantizar productividad, sugerencias fundadas y soluciones”. Como parte del contrato de servicio completo, Sandvik Coromant suministra los siguientes productos: Fresado: CoroMill 365, CoroMill 245, CoroMill 390, CoroMill 490, S60 y otras herramientas especiales de punta redonda. Taladrado: CoroDrill 861, CoroDrill 870, CoroDrill 880 y CoroDrill 460XM, junto con otras brocas especializadas. Roscado: CoroTap y otros machos de roscar especializados. Barras para mandrinar: Barras especializadas, incluyendo un elevado número de barras antivibratorias Silent Tool. mire el vídeo en su ipad metalworking world 35 tecnología texto: christer richt imagen: Borgs Foto: Sasmir Soudah reto: Preguntamos a Carl Widigsson, director de soluciones para componentes, cómo establecer una fabricación avanzada competitiva. Solución: Priorizar las soluciones especiales para el mecanizado de componentes. La mejor solución es cada vez mayor el número de piezas que deben incorporarse a cada producto, así como crece su complejidad y la sofisticación de sus materiales. Y crece aún más rápido la necesidad de fabricarlas de forma competitiva. ¿Cómo asegurar que se utilicen las mejores soluciones de mecanizado para una pieza determinada? La respuesta es: con una aproximación sistemática a las soluciones de mecanizado de piezas sobre una base consolidada y con conocimientos expertos. Una base construida sobre el desarrollo, el know-how y aplicaciones probadas es uno de los pasos hacia una fabricación competitiva avanzada. Sandvik Coromant colabora desde hace tiempo con sectores que quieren mejorar. En el pasado, priorizamos soluciones individuales destinadas a mejorar medios y métodos existentes. El mapeo de piezas es una forma lógica de trabajar y de comprender los desafíos a los que se enfrentan los clientes para así identificar las mejores prácticas. Carl Widigsson, director de soluciones para componentes de Sandvik Coromant. 36 metalworking world frente a herramientas y métodos estándar, las soluciones especiales tienen más peso. Quiere decir que hay un enorme banco de conocimientos en constante evolución y actividades que pueden determinar mejores prácticas para otras piezas. Es el trabajo de 20 centros de competencia técnica en todo el mundo: poner las mejores prácticas a disposición de un amplio espectro de industrias. Se dirigen a empresas que quieren trabajar con un colaborador que aporte una propuesta con mejoras garantizadas en la fabricación, principalmente a través de tiempos de ciclo más cortos de mecanizado, resultados reproducibles y una mayor seguridad del proceso. Hasta ahora, los sectores aeroespacial, de automoción, y de petróleo y gas han Una solución basada en el componente se enfoca en los recursos y la experiencia. Eso significa que se pueden identificar con rapidez y precisión las operaciones problemáticas para obtener los mejores resultados posibles y muchas veces se consiguen eliminar los cuellos de botella. constituido las principales áreas de enfoque. Sin embargo, la aspiración a largo plazo es incluir cualquier tipo de industria que desee buscar soluciones para las piezas que realmente les importan. Las propuestas tienen procesos visualizados por CAM y resultados de fabricación probados basados en los recursos de herramientas, ingeniería y software de los mejores centros de competencia en mecanizado del mundo. Son parte de una red global de especialistas que disponen de los datos de entrada y salida de cualquier operación de mecanizado. Pueden elaborar propuestas adaptadas a aplicaciones nuevas a partir de la experiencia probada en cortes y configuraciones, sin comprometer la integridad de soluciones anteriores o actuales. Evaluación, recomendación, investigación, demostración, comunicación e implantación son palabras clave en el camino hacia una solución basada en la pieza. Otro elemento de la solución son las colaboraciones con empresas proveedoras de software y equipos. El otro ejemplo, con un nivel de implicación mucho mayor, fue un proyecto reciente para el cual se recurrió al banco de soluciones basadas en piezas y la competencia de especialistas en aplicaciones. Se trataba de un fabricante importante de motores a reacción que estaba desarrollando un motor nuevo. El fabricante quedó interesado después de que el equipo de soluciones le describiera lo que actualmente se podía ofrecer con las mejores soluciones disponibles. Después de trabajar durante casi 18 meses en el proyecto y proponer alternativas radicales respecto a cómo podrían fabricarse las piezas, el equipo recomendó cambios cruciales en el mecanizado, que fueron adoptados por el fabricante. Los resultados: una reducción del 75 por ciento del tiempo de fabricación, además de reducciones en las herramientas necesarias e incluso la inversión en máquinas-herramienta, en comparacion con el plan de fabricación que el cliente estaba estudiando inicialmente. n ¿Qué se puede lograr? veamos dos ejemplos de la industria aeroespacial. El primero es una solución para una operación de mecanizado con sólo dos herramientas y configuraciones CAD. La empresa tenía conocimientos de fabricación, sobre todo en el mecanizado de discos de motores de avión, y utilizaba soluciones Sandvik Coromant basadas en mejores prácticas. Pero una operación en concreto –un ranurado complejo en un elemento crítico– causaba cuellos de botella. Al estudiar esta operación desde el formato y los recursos de las soluciones basadas en la pieza, se pudo identificar con rapidez y precisión el problema y diseñar una solución muy mejorada. Finalmente, la empresa pudo incrementar un 30 por ciento la producción de estas piezas. resumen ¿Una reducción del 75 por ciento del tiempo de fabricación parece imposible? No, son resultados demostrados, y confirmados por el cliente. Como dijo uno de los directivos de esa empresa al equipo de soluciones: “Está claro que ustedes saben mejor que nosotros cómo fabricar estas piezas”. metalworking world 37 nota final texto: henrik emilson foto: MARTIN ADOLFSSON Vivir en una caja 38 metalworking world Desde los años 80, cuando estudió la visión de la sostenibilidad del futurista Buckminster Fuller, el arquitecto estadounidense Peter DeMaria trabaja con la idea de revolucionar el sector de la vivienda. Su filosofía es: "No desarrolles un producto nuevo; busca una forma nueva de usar un producto existente". ¿Cómo se le ocurrió la idea de usar contenedores como casas? Como arquitecto, ¿qué importancia tiene usar materiales reciclados en la construcción? “Nosotros no hemos inventado nada. Los contenedores existen desde los años 50. Conozco a personas que han dado nuevos usos a estos contenedores en el pasado. Una vez, un cliente entró en mi despacho y dijo que quería construir una casa nueva con un aire industrial. Le dije que su presupuesto no llegaba para lo que él quería ir y sugerí como alternativa que construyera su casa con contenedores. Dijo: '¡Hagámoslo!'. Y esa casa se convirtió en un referente para otros proyectos en todo el país”. “¡Eso es lo que me gusta! Después de trabajar con los contenedores, hemos integrado esa filosofía en todo el proceso. Lo hemos replanteado todo, desde la prefabricación hasta la manera de hacer los cimientos. Se pueden hacer muebles con viejos barriles y aunque a todos nos gusta estrenar muebles nuevos con diseños bonitos, también tenemos una faceta frugal. La veo en nuestros clientes; ellos ven que nuestras ideas son respetuosas con el planeta y que además son muy prácticas. Pero yo no diría que reciclamos; sobreciclamos. Tomamos algo que ya existe, lo modificamos un poquito, lo readaptamos en su forma original para darle un nuevo uso, y creamos para el objeto un nuevo papel y una nueva vida”. n mire el vídeo en su ipad metalworking world 39 Print n:o C-5000:580 SPA/01 © AB Sandvik Coromant 2014:3 Cristalizando el avance tecnológico Tres nuevas calidades, un avance tecnológico en la ciencia de los materiales: Inveio. En términos científicos, Inveio es la organización de la estructura granular de los cristales del óxido de aluminio del recubrimiento de la plaquita. En pocas palabras, es un método innovador para la creación de filos excepcionalmente duraderos y altamente predecibles en sus patrones de desgaste. Torneado de acero Fresado de fundición GC4325 GC4315 GC3330 Un excepcional rendimiento del filo Con una resistencia al desgaste esencial para las altas temperaturas de corte Con una durabilidad media un 40 % incrementada, ésta es su nueva primera elección www.sandvik.coromant.com/productnews