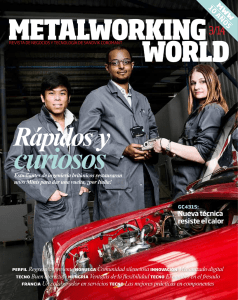

Metalworking World 3/2013

Anuncio

3/13 La revista de negocios y tecnología de sandvik coromant Energía: Hacia la fusión El poder de la pasión Cómo Manoir Industries pasó de trabajar con piezas en bruto a ofrecer soluciones completas. Terminator salva el clima tecno Fresado de cavidades profundas brasil Cero averías tecno Impulso a la productividad INspiración Volver a las fuentes fresado de engranajes Cambio de marcha tecno Precisión aeroespacial perfil editorial Metalworking World es una revista de negocios y tecnología de AB Sandvik Coromant, 811 81 Sandviken, Suecia. Teléfono: +46 (26) 26 60 00. Metalworking World se publica tres veces al año en alemán, checo, chino, danés, español, finlandés, francés, holandés, húngaro, inglés, italiano, japonés, polaco, portugués, ruso, sueco y tailandés. La revista se envía gratuitamente a los clientes de Sandvik Coromant en todo el mundo. Publicada por Spoon Publishing en Estocolmo, Suecia. ISSN 1652-5825 klas forsström presidente sandvik coromant A la vanguardia con competencia nuestra dedicación a la excelencia ha situado a Sandvik Coromant a la vanguardia del sector del mecanizado. Estamos enfocados en tres áreas: innovación, educación y competencia. Servimos a clientes en todo el mundo. Los conocimientos adquiridos al analizar sus procesos nos permiten recomendar nuevas formas de trabajar para mejorar la eficiencia y la rentabilidad. Este intercambio suele enmarcarse en una relación de colaboración. El fabricante de motores Cummins en Brasil ( pág.12) describe la relación como “dos manos trabajando al unísono”. Nosotros decimos Programa de Mejora de la Productividad (PIP), aunque el nombre es lo de menos. El resultado es que Cummins pudo conseguir importantes ahorros. Y nosotros pudimos mejorar nuestra competencia. El PIP forma parte de nuestra oferta de servicios. Los servicios representan las competencias que no están relacionadas directamente con nuestras soluciones para herramientas. Abarcan ámbitos como la ingeniería, apoyando el proceso de inversión en máquinas, la educación, donde 30.000 personas asisten cada año a nuestros distintos programas de formación, y la sostenibilidad, con soluciones para reacondicionar y reciclar las plaquitas de metal duro. También incluyen soluciones logísticas inteligentes para programas de análisis y reducción de existencias, liberando capital circulante neto. 2 metalworking world En la página 31, explicamos cómo Manoir Industries en Francia se benefició de uno de nuestros programas de apoyo. Gilles Beaujour, jefe de métodos industriales de la empresa, describe su experiencia: “Sandvik Coromant no sólo pretendía venderme un proyecto. También quería ayudarme a desarrollar el proceso más eficiente”. Es esta forma de trabajar lo que nos convierte en líderes en competencia. Por último, quiero darles las gracias por compartir sus retos con nosotros. Los conocimientos y la experiencia obtenidos nos motivan para crear los mejores servicios y fabricar las mejores herramientas. ¡Buena lectura! klas forsström Presidente Sandvik Coromant Redactora en jefe y responsable bajo la ley editorial sueca: Jessica Alm. Editor Jefe: Mats Söderström Ejecutiva de cuenta: Christina Hoffmann. Dirección editorial: Henrik Emilson. Diseño: Emily Ranneby. Asistente: Anna Boman Redacción técnica: Börje Ahlén, Martin Brunnander. Edición: Valerie Mindel. Coordinación: Lianne Mills. Coordinación de idiomas: Sergio Tenconi. Traducción: GM Traductores. Edición en español: Erico Oller Westerberg. Adaptación mercado ibérico: Marta Díaz. Layout, idiomas: Louise Holpp. Preprensa: Markus Dahlstedt. Portada: Audrey Bardou. No se aceptan manuscritos no solicitados. El material sólo podrá reproducirse con autorización. Debe solicitarse a Syndications Manager, Metalworking World. El material periodístico y las opiniones vertidas en Metalworking World no necesariamente reflejan la opinión de Sandvik Coromant o del editor. Correspondencia y consultas sobre la revista: Metalworking World, Spoon Publishing AB, Rosenlundsgatan 40, 118 53 Estocolmo, Suecia. Teléfono: +46 (8) 442 96 20. E-mail: mww@spoon.se. Distribución: Catarina Andersson, Sandvik Coromant. Teléfono: +46 (26) 26 62 63. E-mail: mww.coromant@sandvik.com Impresa en Sandvikens Tryckeri, Suecia. Impreso en MultiArt Matt de115 g. y MultiArt Gloss de 200 g. de Papyrus AB. Cumple con ISO 14001 y EMAS. Coromant Capto, CoroMill,CoroCut, CoroPlex, CoroTap, CoroThread, CoroTurn, CoroDrill, CoroBore, CoroGrip, AutoTAS, GC, Silent Tools y iLock son marcas registradas de Sandvik Coromant. Pida su ejemplar gratuito de Metalworking World a: mww.coromant@sandvik.com. Metalworking World se publica con fines informativos. Su contenido es de carácter general y no debe ser tomado como consejo o base para decisiones en cuestiones específicas. Cualquier uso de la información proporcionada es por cuenta y riesgo del usuario. Sandvik Coromant no se responsabiliza de eventuales daños directos, indirectos o de otro tipo, derivados de su uso. 31 sumario Francia De piezas en bruto a soluciones acabadas. 6 Perfil Moto Deus reciclada de altas prestaciones 12 10 Brasil Mejoras de procesos e importantes ahorros. A patented new technique puts Voith Turbo on the map. 4 6 7 De un vistazo: Noticias de todo el mundo 8 Energía: Aerogeneradores inteligentes Perfil: 18 Ladrillo a ladrillo Perfil: 24 Cambio de marcha Arnold Schwarzenegger Dame Ellen MacArthur 28 Cómo Lego domó la innovación Revolución en fresado, según el vicepresidente de Sandvik Coromant Innovación Los retos de la energía de la fusión tecnología Un filo imbatible Mejor, hasta el final Tronzado optimizado Holgura de largo alcance Un motor de ingeniería La promesa de una nueva supercalidad de plaquita. La nueva calidad P25 ofrece un nuevo potencial en velocidad de corte y una vida más larga y predecible de la herramienta, con una alta fiabilidad. La mejor manera de mejorar el tronzado con un mayor aprovechamiento del material y más seguridad del proceso. Flexibilidad operativa, seguridad y posibilidades de estandarización con herramientas modulares. Cómo la industria aeroespacial satisface las exigencias en la producción de agujeros en un entorno manufacturero complejo. 26 38 9 10 22 metalworking world 3 de un vistaz0 texto: Henrik emilson foto: getty images las luces de la bahía. La mayor escultura lumínica del mundo –casi 3 kilómetros de largo y 155 metros de ancho– crea un espectáculo deslumbrante sobre el Puente de la Bahía de San Francisco, California, con 25.000 centelleantes luces LED blancas. Con luz propia Control climático. Arnold Schwarzenegger ha conocido el éxito en muchos campos. Ahora, quien fuera Mr Universo/ Terminator/gobernador de California asume un nuevo reto: el clima. En 2010, junto con otras personalidades, fundó la organización R20 Regions of Climate Action en colaboración con la ONU. R20 nuclea gobiernos regionales con el objetivo de implementar proyectos que produzcan beneficios económicos y medioambientales en forma de una reducción del consumo energético y la emisión de gases de invernadero. El proyecto más reciente de R20 es una iniciativa conjunta con Philips para promover el alumbrado regional y municipal por LED, que puede reducir la huella de carbono de las fuentes de luz convencionales y menos eficientes. “Los municipios, estados y provincias son los más implicados en los proyectos de eficiencia energética”, dice Schwarzenegger. “Es nuestro deseo contar con Philips en nuestra campaña de eficiencia en la construcción y el alumbrado público para que todos podamos ser héroes, construyendo comunidades sostenibles y combatiendo el cambio climático”. n 4 metalworking world De un vistazo Viajar en cartón Llamada “la Alfa”, es el prototipo de bicicleta de una sola marcha con radios, llantas y cuadro hechos de cartón. Pesa 12,7 kilos y es capaz de aguantar sin problemas un ciclista que pesa casi 20 veces más. ¿Sabía que...? boom energético para fideos En la cocina occidental, los fideos suelen ser cortos y se comen con un tenedor; en Oriente, suelen ser largos y se comen con palillos. El tenedor para fideos es una innovación que permite comer cualquier tipo de fideo con facilidad y elegancia. En 2012, ganó un “punto rojo” del Red Dot Design Award, un premio internacional de diseño entregado en Singapur. nuevos materiales. Su cartón reciclado podría reaparecer en la calle convertido en bicicleta, silla de ruedas o cochecito de bebé. Gracias a la empresa israelí Cardboard Technologies, pronto puede ser realidad. La empresa fabrica vehículos hechos de cartón reciclado reforzado con caucho de neumáticos viejos y materias primas orgánicas, y nada de metal. El material es impermeable, ignífugo y más ligero y más resistente que las aleaciones de metal y la fibra de carbono. Y tiene otra ventaja: Las materias primas son baratísimas.n press images Metal blando Artesanía en metal. ¿Puede ser cómodo el metal? Sí ... si hace lo que hizo el diseñador Peter Novague, quien dobló una chapa de aluminio como si fuera una figura de origami para formar una silla. Las sillas no sólo son agradables a la vista, con sus colores vivos, sino también son fáciles de apilar. Además, al estar hechas de aluminio, se pueden usar al aire libre. Y, claro, se pueden comprar cojines. n En 2012, en todo el mundo se construyeron aerogeneradores con un potencial total de 45 gigavatios, llevando la capacidad global a 282 GW, el 3 por ciento de la demanda global de electricidad, según la Asociación Mundial de Energía Eólica (WWEA), en Bonn, Alemania. la palabra: aeroespacial Hay diseñadores que están trabajando para solucionar la falta de espacio en los asientos en la clase turista. El estudiante Alireza Yaghoubi presentó su concepto AirGo al concurso de diseño de la Fundación James Dyson. Utiliza asientos y bandejas más delgados para crear más espacio, además de pantallas de vídeo que bajan del techo para cada asiento, independientemente de los movimientos de la fila delante. Germanano Investigadores de la Universidad del Estado de Ohio han estado explorando el germanio, un elemento que se presenta con la misma estructura cristalina del diamante. Como el grafeno, se han creado láminas de germanio de un solo átomo de grosor, llamadas germanano, que conducen electrones 10 veces más rápido que el silicio y 5 veces más rápido que el germanio convencional. el número: 19 por ciento El crecimiento acumulado de la capacidad global de energía eólica en 2012, liderado por China y los Estados Unidos. metalworking world 5 De un vistazo texto: Marcus joons foto: daniel månsson Ruge el Heavy Metal Reciclaje y branding inteligentes Fundada en Australia en 2006, el éxito de Deus Ex Machina se debe a sus motocicletas personalizadas construidas artesanalmente. Combinan una depurada sencillez, componentes modernos y altas prestaciones. 6 metalworking world emprendedores. “Así es exactamente como queremos que sea, un lugar de encuentro para la nueva generación de moteros”, dice Stefan Wigan, jefe de marcas y proyectos especiales de Deus Ex Machina, señalando a los jóvenes reunidos en el popular local en Venice Boulevard, en el barrio de Venice Beach en Los Angeles. Deus Ex Machina es una empresa australiana que mezcla audazmente tablas de surf, ropa, café y sus populares motos personalizadas. Nacida en Sydney, la empresa ahora tiene sucursales en Indonesia, Italia (Milán) y los Estados Unidos. Detrás del local en Venice Beach, hay un garaje donde Michael Woolaway, mecánico de Deus, acumula piezas de motos desguazadas y a veces motos enteras para desmontarlas y luego reconstruir sus componentes en motos Deus. “Fiel al concepto Deus, se inspira en las formas del pasado y las transforma en herramientas con una utilidad práctica y actual”, dice. Construir una moto Deus puede llevar hasta dos meses. Su estética a menudo recuerda la cultura de los moteros británicos de los años 50 pero todo, desde el motor hasta la dirección, incorpora la última tecnología, depurada al máximo para liberar la máxima potencia. n de un vistazo texto: HENRIK EMILSON foto: philippe Caron/CORBIS IMAGES Avanzando en círculos Dame Ellen MacArthur sostenibilidad. Tras una carrera como regatista profesional, incluyendo circunnavegaciones en solitario, en 2010, Dame Ellen MacArthur lanzó su fundación homónima, una ONG que trabaja con la comunidad empresarial. Busca fomentar la transición hacia una economía circular (un término que describe un sistema industrial basado en la reutilización). Su último proyecto consiste en crear una red mundial de 100 grandes empresas para facilitar el desarrollo y el compromiso con una economía circular. “La economía circular representa una oportunidad clara y probada para empresas en todo el mundo”, dice MacArthur. “Nuestra iniciativa aporta cohesión y foco, permitiendo a las empresas compartir experiencias, aprender de las mejores prácticas y trabajar juntas para lograr beneficios empresariales reales. Creemos que su valor total supera los 10.000 millones de dólares y favorece la innovación, la inversión y el empleo”. La economía circular pretende reconducir el capital, ya sea financiero, manufacturado, humano, social o natural, para mejorar los flujos de bienes y servicios. n Dame Ellen MacArthur, regatista con varios records en su haber, pone rumbo hacia un sistema industrial mejorado. metalworking world 7 De un vistazo texto: henrik emilson ilustración: khuan + ktron 15% el aumento de la producción 120 metros de díametro del rotor 106 dB(A) la potencia acústica estándar 110 o 139 m., la torre de acero Colosos verdes Un nuevo aerogenerador de General Electric no sólo es enorme (su rotor es tan grande como la noria London Eye) sino también el primero que utiliza una intranet para gestionar la intermitencia del viento, entregando una cantidad predecible y constante de energía a la red eléctrica. Como los frenos antibloqueo de un coche, los aerogeneradores del parque eólico trabajan al unísono y no como entidades separadas. Si un aerogenerador se para, los otros colaboran para que la producción total se mantenga constante. Un nuevo tipo de batería de sodio almacena la potencia sobrante y la libera 8 viento metalworking world cuando el amaina.n Tecnología texto: christer richt Foto: Adrian burt Un nuevo e imbatible filo de corte ¿Cómo se consiguió la nueva supercalidad de plaquita GC4325? ¿Qué promete esta calidad de nueva generación para el campo amplio del torneado del acero? Christer Richt, colaborador de Metalworking World, pidió a Mia Pålsson, jefe de producto de Sandvik Coromant, que explicara estos últimos avances. En el torneado del acero, una calidad P25 se considera la primera elección para gran parte del mecanizado. Es segura y adaptable, se la ve como un optimizador y un solucionador de problemas. La calidad P25 existente, la GC4225, introducida hace unos años, es líder del segmento. ¿Para qué desarrollar una nueva calidad? Nuestro objetivo era alcanzar niveles aún mayores de seguridad del proceso y recomendaciones de datos de corte. ISO P25 es un campo con una extraordinaria variedad de materiales, piezas, operaciones, condiciones y limitaciones. Eso hace que el torneado ISO P25 sea el más difícil de resolver con una sola plaquita. La GC4325 representa nuestra séptima generación de calidades P25 recubiertas para ofrecer mayor potencial de optimización. Está a años luz de la primera generación y ha producido los mejores resultados en las pruebas funcionales de los últimos 10 años o más. Abre enormes posibilidades para los talleres que se dedican a este tipo de mecanizado. Como líder en herramientas de corte, tenemos el compromiso de ofrecer mejoras continuas para los procesos de fabricación. Sabemos que el campo del torneado del acero P25 impone más exigencias –y de distinta naturaleza– al filo de corte. Durante el desarrollo de la calidad, se ha mejorado la adherencia del recubrimiento para frenar el desgaste de la herramienta. El sustrato de la plaquita debe soportar temperaturas altas, sin sufrir cambios estructurales. El recubrimiento y el sustrato han sido desarrollados a un nivel que hasta ahora no había sido posible. Nuestras recomendaciones de datos de corte son más altas que nunca, aún cuando hemos dado prioridad a la seguridad del proceso, con una vida predecible de la herramienta como principal ventaja de la nueva calidad. Alcanzar estas cotas de capacidad representa más que un avance en la estructura del recubrimiento y del sustrato. Es un avance de magnitud proporcional al lanzamiento de la primera calidad recubierta. ¿Qué otras innovaciones fundamentan el desarrollo de la GC4325? Este logro es el resultado de muchas cosas. Hemos tenido que examinar a fondo todos los factores. Prácticamente todos los procesos utilizados en la fabricación de la calidad son fruto de innovaciones. Si tuviera que mencionar sólo una, sería la nueva estructura cristalina del recubrimiento, que es responsable de su extraordinaria resistencia al desgaste. n ¿Quiere saber más? www.sandvik.coromant.com/ gc4325. metalworking world 9 tecnología texto: christer richt ilustración: borgs reto: Aumentar la producción y mejorar la seguridad en el torneado del acero con una sola calidad de plaquita intercambiable en un campo con una gran variación de material, condiciones y operaciones. solución: La nueva calidad de metal duro cementado recubierto desarrollada para el campo de aplicación ISO P25. Una innovación en material de herramientas que aporta un potencial nuevo en velocidades de corte y una vida más larga y predecible de la herramienta. Afilado hasta El filo de corte de una plaquita sólo corta eficazmente el metal, dejando un acabado satisfactorio, mientras se mantenga intacto. Cuando el filo se rompe, a veces prematuramente, la mayoría de las veces es porque se ha producido un desgaste inadecuado. El resultado es el fallo rápido de la plaquita, produciendo piezas inaceptables y comprometiendo la seguridad. Es el final del filo. La previsibilidad tiene mucha importancia en el mecanizado, sobre todo con una supervisión limitada, y existen varias amenazas a la integridad del filo en el torneado del acero. Una de ellas es la amplitud del campo de aplicación ISO P25, con materiales muy diferentes, desde aceros dúctiles bajos en carbono hasta aceros de alta aleación, pasando por material en barras, elementos forjados, piezas fundidas o piezas premecanizadas. Es por eso que la media de la industria manufacturera, en lo referente a las velocidades de corte en el torneado del acero, se sitúa en solo el 70 por ciento de los valores recomendados. Intervienen factores como la capacidad de la máquina, el diámetro de la pieza, la competencia del operador y la aversión al riesgo. Los avances conseguidos con una 10 metalworking world nueva calidad P25, GC4325, ayudarán a los usuarios a ser menos conservadores en la elección de los datos de corte, con una seguridad muy alta del proceso gracias a su capacidad para conservar un filo intacto. Un ejemplo de los avances que aporta esta nueva calidad es el torneado de un tipo especialmente exigente de acero aleado utilizado principalmente para rodamientos y aplicaciones asociadas. Las mejoras conseguidas han superado las expectativas. Estos aceros representan un desafío para el filo de corte, con carburos duros abrasivos incluidos en el acero, y tienden a crear rápidamente cráteres de desgaste y, a veces, un desgaste descontrolado. El sustrato de la plaquita y el recubrimiento de la calidad Velocidad de arranque Optimizar la productividad Velocidad de corte Piezas mecanizadas por hora En cierto modo, la productividad es una medida individual, que depende del tipo de producción. Suele considerarse una combinación de la eficiencia del mecanizado, medida como velocidad de arranque del metal y piezas mecanizadas por hora. Para el filo, se mide en términos de datos de corte y vida de la herramienta. Velocidades de 400 m/min son normales para la GC4325, según de la aplicación. el final GC4325 han sido desarrollados para resistir mejor las temperaturas altas, reduciendo con ello una causa de desgaste excesivo. Al mantener el filo en temperaturas más adecuadas para una zona fluidodinámica ideal en la generación de virutas, permite velocidades de corte más altas con una vida más larga y predecible del filo, algo cada vez más necesario en el mecanizado automatizado en todo el campo P25. n Controlar el desgaste natural continuo y eliminar el desgaste discontinuo y a menudo incontrolable es fundamental para el éxito del torneado del acero en el campo de aplicación ISO P25. Arriba se ve un filo de corte típico de las mejores calidades de plaquita actualmente disponibles. El desgaste prematuro ha puesto fin a la vida de la herramienta. La imagen abajo muestra un filo de corte GC4325 en la misma fase de la misma operación. El filo está intacto y la herramienta todavía es utilizable. resumen Una nueva calidad PC25 para el torneado del acero, la GC4325, ofrece un aumento medio de la productividad del 30% gracias a su capacidad para datos de corte más altos, alargando la vida de la herramienta e incrementando la seguridad. Permite acceder a nuevas cotas de rendimiento con plaquitas intercambiables recubiertas de metal duro cementado y ofrece un nuevo potencial en un campo de aplicación extenso y diversificado. metalworking world 11 texto: Vincent Bevins foto: Lalo de Almeida Un trabajo a cuatro manos São Paulo, Brasil. Una colaboración –“ un trabajo a cuatro manos”, como dicen los brasileños– ha aportado mejoras de procesos e importantes ahorros al fabricante de bloques de motor Cummins. La fábrica de motores de Cummins en Guarulhos, Brasil. Un equipo formado por personal de Sandvik Coromant y Cummins desarrolló un proceso optimizado. [1] [2] 14 metalworking world [1] Marcos Morine, especialista en Round Tools de Sandvik Coromant, en la línea de mecanizado de Cummins. [2] Luiz Adam Vavallo, preconfigurador de herramientas de Sandvik Coromant. nnn En la planta de Cummins en São Paulo, Brasil, los problemas en el proceso de mandrinado Operación 120, en la línea del Bloque C, eran cada vez más graves. Las averías de una máquina vieja que mandrinaba bloques de motores diésel de camión costaban más de 30.000 euros anuales en tiempo improductivo. Y en 2011, la cuenta de reparaciones llegó a unos 12.000 euros. Cummins tiene permanentemente en la planta un equipo de especialistas y proveedores integrado. Pero aun así, la dirección temía no tener recursos técnicos suficientes para dar con una solución definitiva. Propuso a Sandvik Coromant una solución provisional: comprar un recambio adicional para la máquina vieja que se averiaba continuamente. Sin embargo, Sandvik Coromant hizo una contrapropuesta. Buscaba eliminar la Operación 120 utilizando herramientas nuevas y, con algunos reajustes, trasladar las operaciones realizadas en la máquina vieja a otras máquinas más nuevas y flexibles. Y no menos importante, el nuevo diseño ofrecería un entorno de trabajo mucho más seguro a los operarios. Los responsables de Cummins quedaron convencidos cuando vieron una presentación hecha por Antonio Granzoto, técnico comercial de Sandvik Coromant. “Ya otros habían intentado solucionar el problema pero todos habían fracasado”, dice Emerson Carlos dos Santos, ingeniero de fabricación de Cummins. “Pero cuando vimos su presentación, pensamos: ‘Eso lo tenemos que probar. Podría ser la solución que buscamos’”. lo que siguió fue típico de la colaboración entre Cummins y Sandvik Coromant, presente en la planta desde 2005. Juntas, las dos empresas crearon un equipo de implementación – con ocho empleados de Cummins y tres de Sandvik - para reformar toda la línea de mecanizado. “Empezó como un equipo más reducido y luego se amplió para incluir las funciones de programación”, dice Thiago Vasques, ingeniero de fabricación de Cummins. “Fue un proyecto grande; participaron muchas personas. La idea era juntar el mayor número posible de personas. Trabajábamos con ocho máquinas flexibles y había que incluir a los mejores operadores”. Para reorganizar la línea, hubo que superar dos grandes retos. En primer lugar, la Operación 120 debía sustituirse con una nueva tecnología, Silent Tools. En segundo lugar, todas las demás operaciones realizadas con la máquina vieja debían repartirse por la línea sin aumentar el tiempo total necesario. La velocidad de una línea la determina la máquina más lenta. El plan original elaborado por Granzoto especificó que ningún paso individual debía tardar más de 12 minutos. Por lo tanto, se imponía una reorganización física total de la línea. Pero si tenía éxito, podría generar ahorros por valor de 270.000 euros al año, mucho más que el coste del proyecto. Funcionó. Incluso ahora, recién implantado, el nuevo sistema ahorra casi 70.000 euros al año sólo en gastos de explotación. En el marco de su relación de colaboración, estas soluciones “a cuatro manos” entre las dos empresas se desarrollan continuamente. “Sin duda alguna, el proyecto del Bloque C tuvo un impacto enorme, no sólo sobre los costes sino también en ergonomía”, dice Geraldo Sumitomo, supervisor de fabricación de Cummins. “Estamos muy contentos con la colaboración con Sandvik Coromant. Recibimos la mejor tecnología en herramientas y procesos. Sólo este año, tenemos ocho herramientas nuevas en fase de prueba. “Este tipo de proyecto es muy habitual”, dice Sumitomo. “La idea puede partir de una u otra empresa pero todas las mejoras y el trabajo de desarrollo son a cuatro manos”. Emerson Carlos dos Santos dice que las mejores ideas nacen cerca de la máquina de café. “Siempre tenemos que reducir costes”, dice. “Thiago estudia las herramientas y hablamos con el equipo de Cummins cada día”. También celebran reuniones cada viernes para idear maneras de mejorar la relación, con el objetivo de poner en El mecanizado para el sector de automoción ocupa un lugar destacado en Brasil, uno de los mercados automovilísticos más pujantes del mundo. En medio de un clima económico difícil, reducir costes es esencial. La fábrica de Cummins taladra agujeros de precisión en bloques y culatas para motores de camión Ford y MAN. La cifra de ventas anual de la fábrica es de unos 12 millones de euros. Cummins exporta el 15-20 por ciento de su producción, principalmente a Estados Unidos. La empresa proyecta construir otra planta en Brasil. metalworking world 15 perspectiva técnica CUMMINS: SÃO PAULO, BRAZIL Operación 120 era el proceso de mandrinado de 1.200 bloques de motor al mes en la planta de Cummins. Las repetidas paradas eran un problema, y también había riesgos para la seguridad. En vez de entregar una mandrinadora extra para la máquina de función fija, Sandvik Coromant creó una solución nueva a través de su Programa de Mejora de la Productividad, repartiendo su función entre varias máquinas. La clave fue una herramienta Silent Tools, lo suficientemente robusta para realizar con precisión el mandrinado en una máquina flexible. El mandrinado con herramientas antivibratorias permite un mecanizado profundo y trabajar con máquinas CNC con cambio automático de herramienta, en lugar de tener que usar máquinas específicas. El tiempo requerido del desbaste del árbol de levas se redujo de seis a dos minutos. Se reorganizó toda la línea de producción y siete procesos fueron migrados a las máquinas Heller y GROB. Con el nuevo proceso y la nueva herramienta, se pudo reducir los costes, aumentando al mismo tiempo la eficiencia y acortando el tiempo de producción. 16 metalworking world Control de calidad de los últimos detalles del bloque de motor mecanizado antes de enviarlo para su ensamblaje. [1] Via Dutra, la autopista principal que conecta la cuidad de São Paulo con Rio de Janeiro, pasa junto a la planta de Cummins . [2] Leidson Nunes, preconfigurador de herramientas de Sandvik Coromant, prepara la barra de mandrinar Silent Tools. [3] Round Tools que han sido reafiladas y preparadas. [1] [2] marcha un proyecto nuevo importante cada seis meses. “Siempre hay una oportunidad de mejorar algo”, dice Granzoto. En los últimos años, más que ampliar o reorganizar la producción, la prioridad ha sido reducir costes, reflejando una tendencia actual en la fabricación de metal en Brasil. El país tiene un enorme mercado interno, además de mercados en países como Argentina, pero el éxito de la economía brasileña ha comportado una pérdida relativa de competitividad debido al fortalecimiento de la divisa brasileña tras la crisis financiera en Estados Unidos y Europa. La producción del Bloque C cayó un 20 por ciento en 2013 respecto al año anterior. Reducir costes es esencial, como también lo es tener personas que conozcan íntimamente las características de los procesos de mecanizado. “Sandvik Coromant siempre estará a nuestro lado si necesitamos una herramienta o una estrategia nueva”, dice dos Santos. “Nos conocen y conocen nuestra fábrica”. n [3] metalworking world 17 18 metalworking world texto: risto pakarinen diseño: Anton Thorsson foto: Magnus Cramer ladrillo a Ladrillo Inspiración. En exceso, hasta lo bueno se vuelve malo. Es la lección que aprendió el fabricante de juguetes LEGO, cuya creatividad descontrolada casi llevó a la empresa a la quiebra. Pero LEGO encontró la forma de encauzar la innovación y reconstruirse ladrillo a ladrillo. nnn “Se sobrevalora la creatividad”, dice David Robertson, profesor en Wharton School de la Universidad de Pensilvania, donde enseña Innovación y Desarrollo de Productos. Como ejemplo, cita el reciente éxito de LEGO tras un duro periodo de saneamiento. Fundada en 1932 y conocida por sus pequeños ladrillos interconectables de plástico, LEGO sigue siendo un referente en la era digital actual. Salen imágenes de LEGO en Internet todo el tiempo y, cada día, niños de todas las edades construyen sus propios mundos de LEGO donde puedan en sus casas, ajenos al peligro de perder los ladrillos en las entrañas de la aspiradora. Pero en 2003, LEGO estaba al borde de la quiebra, dice Robertson, autor de Brick by Brick: How LEGO Rewrote the Rules of Innovation and Conquered the Global Toy Industry. En 2003, la empresa anunció pérdidas por valor de 150 millones de euros y Jørgen Vig Knudstorp, jefe de desarrollo de negocios, auguró graves problemas para la empresa. LEGO fichó a Jesper Ovesen, un experimentado director financiero, quien vaticinó un futuro posiblemente aún más sombrío. La empresa despidió a mil empleados, vendió su sede, solicitó créditos de emergencia y, más tarde, vendió una parte importante de sus parques temáticos. “Necesitaban liquidez para mantenerse a flote”, dice Robertson. La empresa había seguido al pie de la letra la receta del éxito. A finales de los años 90, se habían dado cuenta de que los niños abandonaban LEGO cada vez más jóvenes, atraídos por los videojuegos. Nuevos canales de distribución y actores reducían los márgenes. Los juguetes de sus competidores se fabricaban en países de bajo coste mientras la corona danesa se había fortalecido. Para colmo de males, las patentes de LEGO habían caducado. La empresa lanzó nuevos productos, como películas, juguetes electrónicos, videojuegos y centros educativos. Contrató a creativos de todo el mundo y firmó contratos con las franquicias de La Guerra de las Galaxias y Harry Potter. “Los LEGO de La Guerra de las Galaxias y Harry Potter tuvieron un éxito tremendo, pero sólo mientras hubiera una Hay más de 915 millones de maneras distintas de combinar seis ladrillos LEGO. 400 millones de personas por año pasan 5.000 millones de horas jugando con LEGO. LEGO se vende en más de 130 países. Por término medio, se venden siete juegos LEGO por segundo. Hay 62 ladrillos LEGO por cada habitante de la Tierra. La tolerancia para los ladrillos es de tan sólo 0,002 milímetros. metalworking world 19 película en cartelera”, explica Robertson. “Cuando no había películas, como en 2003 y el primer semestre de 2004, las ventas caían en picado”. Casi todo lo hecho entre 1999 y 2002 arrojó pérdidas. “Además”, añade Robertson, “LEGO es un negocio de costes fijos. Cuando las ventas superan un umbral determinado, los beneficios se acumulan rápidamente. Pero si no lo superan, son pérdidas que se acumulan”. Una de las principales razones por las que LEGO casi desapareció fue su éxito en sus intentos de potenciar la creatividad, dice Robertson. “Toda la empresa era un hervidero de actividad y LEGO animaba a su personal a proponer ideas nuevas”, dice. “No fue rentable y perdieron el control. Ahora han implantado un sistema nuevo. La creatividad se prima como siempre pero, si eres diseñador de LEGO, tu trabajo no es crear un juguete entretenido. Tu trabajo es crear un juguete Ninja entretenido o una comisaría entretenida. “Están mucho más enfocados”, dice. “Y por eso son rentables”. Camino a la rentabilidad, LEGO también volvió a su esencia: el ladrillo. “LEGO es contar historias a través de los ladrillos y buscar emociones interesantes en las construcciones”, dice Robertson. La crisis también supuso un baño de humildad para LEGO. En el pasado, la empresa montaba fastuosas presentaciones internas de las ideas nuevas y después la dirección decidía cuáles eran las elegidas. “Ahora dibujan una escena de un relato, como una pelea entre ninjas, y escuchan qué dicen los niños al respecto”, dice Robertson. “Si los niños empiezan a inventar muchas historias con esos dibujos, saben que el juguete tiene potencial. Como suelen decir en la empresa: ‘Sólo dos tipos de persona dicen la verdad: los niños y los borrachos’. El trabajo del directivo es preguntar qué están diciendo los niños. ¿Qué dicen los niños David Robertson, profesor de la Wharton School, Universidad de Pensilvania. alemanes? ¿Qué aprendimos? Es un proceso diferente”. El nuevo sistema mantiene enfocada la innovación. En el pasado, los directivos de LEGO accionaban palancas que no estaban conectadas a nada. “El control es esencial”, dice Robertson. “Impone limitaciones a los diseñadores, es cierto. Pero muchos prefieren trabajar con el nuevo sistema porque, en vez de crear algo que nunca verá la luz del día, nueve de cada diez de sus productos ahora llegan al mercado”. Innovación no es sinónimo de creatividad, añade. “Hay muchas funciones distintas dentro de una empresa y todas son importantes para la innovación”, dice. “Aunque no tengas el perfil de creativo quizás eres bueno para buscar empresas que hacen cosas interesantes y traer sus ideas a la tuya, o dirigir un equipo de creativos, o trabajar con colaboradores externos. Saber juntar muchas ideas y conectarlas sistemáticamente tiene gran valor; es el secreto de la innovación rentable”. La creatividad es una parte de eso, pero no una parte especialmente importante, dice Robertson. “Creo que se sobrevalora la creatividad”, dice. “Creo que las ideas creativas son un subproducto natural de un buen proceso y surgen con frecuencia si haces las cosas correctamente”. Hace casi una década que LEGO implantó el nuevo sistema y parece funcionar. “Desde hace cinco años, las ventas crecen un 24 por ciento anual y los beneficios un 40 por ciento; eso impresiona”, dice Robertson. “Cuando hablas de empresas innovadoras, todo el mundo piensa en Apple. Pero LEGO es también un excelente ejemplo de innovación. Y últimamente, sus resultados superan incluso los de Apple”. n ¿Qué pueden aprender los fabricantes del caso LEGO? [1] La innovación no siempre es rentable. Busque el equilibrio entre creatividad y eficiencia. [2] Revise regularmente su enfoque y su oferta y cambie todo lo que no funciona. [3] La adaptabilidad es clave para el éxito a largo plazo. Manténgase al tanto de las nuevas posibilidades de diversificación. [4] ¡Siga jugando y diviértase! 20 metalworking world ¿Ya tiene la APP? Si le gusta Metalworking World, le va a encantar la versión digital. ¡su AP gratisP ! Ya puede ba j a MWW ipad 3 r /13 casos de clientes: Con más imágenes de todo el mundo. Tecnología: Más artículos técnicos en profundidad interactividad: Vídeos Animaciones Enlaces La app Metalworking World es gratuita y puede descargarla a su iPad desde la iTunes app store. metalworking world 21 tecnología texto: Elaine Mcclarence ilustración: borgs Reto: ¿Cómo mejorar los procesos de tronzado? solución: Con soluciones optimizadas que potencien el aprovechamiento del material y la seguridad del proceso. Optimizado para el tronzado lOS FABRICANTES DE piezas hechas de barras siempre buscan soluciones que ofrezcan un uso más eficiente del material. Buscan controlar los costes globales e incrementar la capacidad de avance de la barra. También quieren asegurar la seguridad del proceso a través de una vida predecible y uniforme de la herramienta, garantizando una calidad repetible de la pieza, sobre todo en el tronzado. Sandvik Coromant ha introducido una gama de soluciones que incluye lamas de tronzado y SL, adaptadores, mangos y herramientas y una nueva generación de plaquitas que cumplen estas expectativas. La nueva gama CoroCut QD, basada en las probadas Q-Cut y CoroCut, amplía las opciones con herramientas flexibles, fáciles de usar y de seleccionar. El esfuerzo se ha centrado en aspectos clave como un nuevo material y un diseño calculado mediante FEM, para una mayor estabilidad del proceso. Para la sujeción de la herramienta, se utiliza un mecanismo inteligente pero fácil de usar. El asiento de la herramienta está inclinado 20 grados e incorpora un tope trasero para soportar elevadas fuerzas de corte. Para anchuras de plaquita de 2 milímetros o más, la placa base de la plaquita dispone de un guía para aumentar la estabilidad. Para CoroCut QD, se han desarrollado nuevas geometrías 22 metalworking world de tronzado, para el que es importante minimizar las fuerzas de corte y arrancar de forma eficiente el material. La plaquita debe ser lo más estrecha posible y tener una geometría que haga que la viruta sea más estrecha que la propia ranura, para permitir un buen control de la viruta y acabado superficial. CoroCut QD ofrece plaquitas con cinco geometrías de tronzado, además de opciones para el rectificado "hágalo Ud. mismo" y opciones a medida para una amplia gama de tipos de material. Su recubrimiento PVD ofrece una mejor adherencia, calidades mejoradas de filo y una mayor tolerancia ER. Como la mayoría de los tornos ofrecen refrigerante a alta presión (RAP), CoroCut QD está disponible con refrigerante interior en todas las herramientas con anchuras de plaquita de 2 milímetros o más, con conexiones de quita y pon y plaquitas que cumplen los requisitos del RAP. CoroCut QD aborda el problema de los mayores costes de material mediante herramientas con anchuras de tronzado reducidas. También tiene en cuenta la tendencia hacia un mayor uso de materiales de alta aleación y la mayor capacidad de avance de la barra con el uso del RAP.n caso práctico: Endress & Hauser, un destacado fabricante de equipos de medición y automatización industrial, produce piezas a partir de barras con diámetros hasta 60 milímetros. En función de la pieza, el proceso dura entre 2 y 10 minutos, siendo el tronzado una de las últimas operaciones. Debido al elevado coste de cada pieza, la empresa acudió a Sandvik Coromant para que le ayudara a desarrollar un proceso más seguro. Como estas piezas están hechas de Hastelloy o acero inoxidable, el objetivo era utilizar una sola calidad y geometría de plaquita para todas las operaciones de tronzado. Endress & Hauser probó CoroCut QD. El resultado fue no sólo una mayor seguridad del proceso, con un acabado de superficie mejorado, sino también una vida más larga de la herramienta. Se alargaba hasta seis veces la vida de las herramientas de acero inoxidable y entre tres y cinco veces la de las herramientas de Hastelloy. Otra ventaja obtenida al adoptar la nueva solución fue el ahorro de costes. El ahorro de material propiciado por el uso de anchuras de plaquita menores se tradujo en una reducción de costes. Asimismo, elegir una sola calidad y geometría permitió reducir existencias, lo que también contribuyó a ahorrar costes. resumen La fabricación de productos a partir de barras requiere procesos de tronzado que ayuden a reducir costes y maximizar el aprovechamiento del material. CoroCut QD es la solución más reciente de Sandvik Coromant y aplica la dilatada experiencia de la empresa en el mecanizado seguro y productivo de barras. El resultado es una gama fácil de usar y seleccionar. En el tronzado de piezas, es importante minimizar las fuerzas de corte y arrancar de forma eficiente el material. metalworking world 23 texto: Paul redstone Un cambio de marcha en fresado Per Morten Abrahamsen Nuevas tecnologías transforman el mundo del fresado de engranajes, permitiendo una mayor precisión y acortando los tiempos. Ahorros de tiempo de hasta un 90 por ciento llevan la competitividad a cotas hasta hace poco inalcanzables. “Estamos haciendo cosas que hace muy poco tiempo se consideraban imposibles”, dice Lars Bursche, vicepresidente de Sandvik Coromant. nnn En el fresado de engranajes, la calidad es fundamental. La industria puede tardar en adoptar nuevas tecnologías, para esperar que se consoliden. Pero las mejoras aportadas por innovaciones como las plaquitas intercambiables, las fresas madre y nuevos conceptos en fresas de disco son difíciles de ignorar. No se trata de una evolución sino de una revolución, dice Lars Bursche, vicepresidente de Sandvik Coromant. Cree que la industria está en una encrucijada y que la competitividad futura depende de la respuesta de los fabricantes. P: ¿Es de verdad una revolución? R: ¡Absolutamente! Cuando se ofrecen herramientas y métodos que reducen los tiempos de ciclo entre un 50 y un 90 por ciento respecto a las soluciones existentes, ¿qué otro nombre se le puede dar? Hay quienes se asustan ante un cambio tan radical. Pero deberían preguntarse: ¿Podemos permitirnos no utilizar esta tecnología? P: ¿Cuáles son los riesgos? R: Muy pocos. Las herramientas son una 24 metalworking world inversión que durará entre tres y cinco años. Y hablamos de un plazo de recuperación de la inversión de menos de tres meses. Hoy, los fabricantes de engranajes no sólo compran una fresa madre de HSS [acero rápido]. Generalmente, compran 10 fresas para poder quitar el recubrimiento, reafilar y aplicar uno nuevo sin frenar el ritmo de producción. P: ¿Qué avances ha logrado Sandvik Coromant en el fresado y tallado de engranajes? R: En el fresado, ampliamos los límites de lo posible en herramientas de corte. Estamos haciendo cosas que hace muy poco tiempo se consideraban imposibles. Por ejemplo, nuestra fresa madre de perfil completo, CoroMill 176, es única. Nuestros conceptos en fresas de disco han posibilitado mejoras espectaculares de la productividad y la durabilidad de la herramienta. También hemos avanzado mucho en fresas de acabado, gracias al trabajo de desarrollo con avanzado software de diseño y metrología. Ahora podemos predecir la calidad de la de engranajes. InvoMilling combina el fresado de ranuras y el torno-fresado, permitiendo mecanizar engranajes y ranuras en espiral de cualquier módulo y cualquier ángulo helicoidal en una sola configuración en una sola máquina. También hay un nuevo mecanizado multieje para engranajes helicoidales y rectos, que genera variaciones en la forma del engranaje en función del recorrido de la herramienta y no de su forma. uP-Gear mejora la productividad y la flexibilidad en el mecanizado de engranajes cónicos. También se lo utiliza en máquinas multieje, con un software dedicado fácil de usar y fresas de engranajes seleccionadas para la aplicación en cuestión. P: ¿Qué ventajas hay comparando con HSS? R: Al reafilar una fresa madre de HSS siempre se pierde calidad. Con las fresas de plaquita intercambiable de metal duro cementado, uno recibe una fresa “nueva” cada vez que cambia las plaquitas. Y con una reducción del tiempo de producción del 50-90 por ciento, el engranaje acabado costará mucho menos. fresa, incluso antes de producirla. En el tallado de engranajes, podemos personalizar las plaquitas según las exigencias del proceso y el resultado deseado, con o sin protuberancia. Nuestros nuevos conceptos muchas veces producen superficies y sobreespesores más aptos para el rectificado, comparado con las fresas madre de HSS. En el caso de las ruedas dentadas templadas, nuestros conceptos superan ampliamente el HSS. Los engranajes con 52 HCR pueden mecanizarse, algo que sólo es posible con soluciones de metal duro cementado. P: ¿Hacen falta máquinas nuevas? R: No. Obtenemos buenos resultados en máquinas de 50 años de antigüedad, con recortes de tiempo del 50 por ciento. Pero herramientas nuevas en una fresa madre nueva –por ejemplo, con un sistema Coromant Capto integrado– ¡hacen magia! P: ¿Se benefician también los fabricantes pequeños, o solo los grandes? R: ¡Sí! Los productores grandes deberían elegir siempre los nuevos conceptos en el fresado de engranajes, como CoroMill 176 y 177. El productor medio también puede beneficiarse de los conceptos de fresa madre si los volúmenes de engranajes producidos oscilan entre 1.000 y 1.500 unidades al año. Para los productores pequeños, el nuevo concepto de fresa de disco –por ejemplo, CoroMill 172– es la mejor elección. Los productores pequeños también pueden beneficiarse de nuestros revolucionarios métodos para el fresado de engranajes: InvoMilling y uP-Gear. P: ¿Para qué tipo de aplicaciones? R: InvoMilling es ideal si se quiere una gran flexibilidad de piezas –por ejemplo con lotes pequeños y prototipos– y para talleres que no tienen una máquina específica para el fresado P: ¿Qué pasa con la vida de la herramienta combinada con datos de corte más bajos? R: Prometemos alargar la vida de la herramienta al menos hasta el doble o triple, pero en la práctica se suele quintuplicar. En cuanto a los datos de corte, podemos bajar la velocidad de corte hasta 80 m/min. Para incrementar la producción, la tecnología ofrece un potencial de 250 m/min, sin necesidad de aceite. La fresa CoroMill 176 de plaquita intercambiable también está disponible como herramienta integrada con Coromant Capto para máquinas de 4-5 ejes. P: ¿Qué piezas pueden fabricarse con la nueva tecnología? R: Hoy pueden mecanizarse módulos desde M1.5 (invomilling) hasta M50. Nuestras soluciones con plaquita de perfil completo actualmente se limitan a M10 pero estamos trabajando para ampliarlo. En realidad, el único límite es la imaginación. n metalworking world 25 tecnología text0: turkka kulmala imágenes: borgs Reto: ¿Cómo fresar un alojamiento de 125 milímetros de profundidad en un exigente componente aeroespacial, con radios de punta de 15 milímetros? solución: Probar una fresa intercambiable con el sistema EH con un mango cilíndrico subdimensionado fabricado a partir de un metal pesado. Flexibles y compactas La modularidad en herramientas consiste básicamente en racionalizar las opciones para lograr una flexibilidad operativa. Un acoplamiento estandarizado agiliza los inventarios de herramientas y otorga multifuncionalidad sin sacrificio de rigidez (vea MWW 2/2010, pág. 7). El sistema Sandvik Coromant Capto y el acoplamiento a la cabeza de corte intercambiable (EH) representan dos capas de modularidad basadas en el mismo principio: un contacto precargado entre cono y brida para conseguir una rigidez y robustez extremas. Concretamente, el sistema EH ofrece una gama de fresas de planear y mandrinadoras enterizas e intercambiables acoplables al mismo mango en la gama de diámetros intermedios de 10–32 milímetros, es decir, los diámetros típicos de las herramientas tradicionales de metal duro enterizo y plaquita intercambiable. Dos aplicaciones claramente diferentes se benefician de la estructura compacta de las herramientas con el sistema EH: las operaciones que requieren un alcance largo, como en los centros de mecanizado (CM) grandes, con diámetros de 10–32 milímetros, y las operaciones con 26 metalworking world exigencias críticas de longitud de referencia, como en los CM pequeños y medianos y los portaherramientas accionados (DTH) en los centros de torneado. Interfaces típicas de herramienta en las torretas de los centros de torneado incluyen los Coromant Capto C3 a C5, mientras los CM pequeños suelen tener acoplamientos como BT30 y HSK40/50, siendo la productividad el requisito clave. Para un alcance largo, se necesita una herramienta delgada pero rígida. Esto es posible con el sistema EH que con un mango subdimensionado respecto a la cabeza de corte, crea la holgura necesaria para mecanizar alojamientos profundos. El fresado de cavidades profundas para la industria aeroespacial es un buen ejemplo de una operación de mecanizado en la que fresas de cabezas intercambiables con el sistema EH, combinadas con mangos de metal duro enterizo o pesado, ofrecen el alcance necesario sin limitar la seguridad del proceso. Se podrían usar herramientas de diseño especial, pero éstas implican Una longitud de referencia corta es vital en CM pequeños. costes adicionales, plazos de entrega más largos y el riesgo de roturas de muy costosas. Otra característica clave del sistema EH es su diseño compacto. La herramienta entera, desde el husillo hasta el filo de corte, sólo consiste solo del mango y la cabeza de corte, sin precisar una unidad de sujeción separada. Esto resulta especialmente útil en aplicaciones que requieren una longitud de referencia corta. Un ejemplo son los DTHs en los centros de torneado, donde la longitud de las herramientas depende del diámetro de volteo, la holgura alrededor de la torreta que gira. Aquí, el impacto de las herramientas con sistema EH cortas y rígidas sobre la productividad puede ser significativo: La profundidad de corte puede incrementarse hasta 10 veces. n resumen La modularidad ofrece flexibilidad operativa, seguridad y posibilidades de estandarización. Las herramientas modulares con cabezas de corte intercambiables ofrecen un alcance largo para cavidades profundas, además de una longitud de referencia corta para torretas con poco espacio. metalworking world 27 texto: johan rapp ilustración: khuan + Ktron Empezó con einstein Innovación. ITER es un reactor experimental de fusión nuclear en construcción y su objetivo es multiplicar por diez la energía que recibe. Despierta grandes expectativas y enfrenta muchos retos. nnn En Saint-Paul-lez-Durance, al noreste de Marsella, se está construyendo el mayor reactor experimental del mundo diseñado para la energía de fusión, ITER. Los investigadores dicen que puede ser la solución a los problemas energéticos de la humanidad. “El objetivo es recrear en la Tierra la energía de las estrellas”, dice Francesco Romanelli, director del Acuerdo de Desarrollo de la Fusión Europea (EFDA). La energía de fisión utilizada en los reactores nucleares comerciales se basa en la energía liberada por la división de átomos. La fusión libera energía por la fusión de átomos. Es prácticamente ilimitada porque utiliza materias primas abundantes (deuterio, del agua, y litio, del suelo). La fusión no produce gases de efecto invernadero ni residuos radiactivos, y se considera mucho más segura que la fisión porque no puede desencadenar reacciones en cadena. Un accidente tendría consecuencias locales muy limitadas, según los responsables del ITER. Las grandes cantidades de energía necesarias para la fusión son todo un reto. A temperaturas extremas, la materia se transforma en plasma. En 1991, una instalación experimental europea (JET) produjo una cantidad significativa de energía (1,7 MW) a partir de una fusión nuclear controlada por primera vez. En pruebas posteriores se logró 28 metalworking world aumentar la energía producida pero, hasta ahora, siempre ha sido más la energía aportada que la producida. Se cree que el ITER cambiará todo esto. Se construirá para alcanzar temperaturas de hasta 150 millones de grados Celsius y tendrá capacidad para producir 500 MW partiendo de un suministro 50 MW. La construcción empezó en 2007. Cien bulldozers estuvieron trabajando durante más de un año para preparar el terreno sobre el cual se construirán los edificios técnicos. A principios de este año, se inauguró la futurista sede administrativa. El ITER todavía no está listo. Se está construyendo paso a paso. Y en cada paso, los investigadores tienen que resolver problemas importantes. Uno de ellos es el calor producido. El plasma será confinado mediante campos magnéticos en una enorme estructura toroidal llamada tokamak. Un desviador de acero inoxidable y tungsteno en el fondo entrará en contacto con el gas de escape a temperaturas muy altas. Aunque puede ser factible para un reactor experimental que se activa durante unos minutos, es un reto cuando se trata de generación continua. Otra incógnita es el material que se utilizará en el interior del tokamak y demás componentes que entrarán en contacto con el plasma. La fusión produce neutrones altamente energéticos que debilitan los materiales. Hay que encontrar los materiales capaces de soportar este proceso. El TOKAMAK del iter Los socios del ITER son la Unión Europea, India, Japón, China, Rusia, Corea del Sur y los Estados Unidos. Las temperaturas en el interior del tokamak del ITER alcanzarán los 150 millones de grados Celsius, 10 veces la temperatura en el centro del sol. El tokamak del ITER pesará 23.000 toneladas, como tres Torre Eiffel. Para los imanes toroidales del ITER, se necesitarán unos 80.000 kilómetros de cables superconductores de niobio-estaño. El tokamak se elevará 60 metros por encima del suelo y se extenderá 13 metros por debajo. Helio Deuterio Per Forssell director de segmento de negocio, Energía, Sandvik Coromant Neutrón Innovación es la respuesta Sandvik Coromant invierte mucho en I+D para poner nuevas soluciones a disposición de las empresas eléctricas. Preguntamos a Per Forssell, jefe de segmento de negocio de energía, sobre las necesidades actuales y futuras. P: El ITER impone grandes exigencias a los materiales y la tecnología. ¿Cuál es la participación de Sandvik Coromant? Tritio Somos punteros en tecnología de mecanizado para la industria eléctrica y ofrecemos soluciones y aplicaciones a proveedores del ITER. Quedán tantas preguntas pendientes que muchos afirman que el uso comercial de la energía de fusión es un sueño inalcanzable. “Hay muchos obstáculos pero los beneficios potenciales son demasiados para no explorarlos”, dice Michel Claessens, responsable de comunicación del ITER. Según el plan de trabajo, en 2020 deberían realizarse las primeras pruebas con plasma. Los experimentos de fusión destinados a amplificar diez veces la energía inyectada empezarán siete años más tarde. En los años 30, se debería instalar un reactor comercial prototipo, el DEMO, el primero en suministrar electricidad de fusión a la red eléctrica. Según la hoja de ruta del EFDA, se espera que la fusión sea una fuente comercial viable de energía para 2050. Habrán pasado casi 150 años desde que Albert Einstein diera las primeras pistas sobre cómo consiguen las estrellas su energía, con su famosa ecuación E=mc², que predice que una pequeña cantidad de masa (m) es capaz de producir una cantidad muy grande de energía (E). Si siente curiosidad por cómo funciona un reactor de fusión, fíjese en el sol. Genera energía mediante la fusión de núcleos de hidrógeno para formar helio. En su centro, el sol fusiona 620 millones de toneladas de hidrógeno cada segundo. n 30 metalworking world En la fusión de deuterio y tritio, se crea helio-4 y se desprende un neutrón, liberando 17,59 MeV de energía. P: ¿Cómo es el trabajo en el sector de la generación eléctrica? Somos un actor importante en el sector y colaboramos en el mecanizado de piezas utilizadas en la generación de energía térmica por carbón y gas, hidroeléctrica, eólica y nuclear. Las necesidades varían, dependiendo del sistema de generación. Cuando los sistemas son complejos y las paradas costosas, se requiere componentes de gran calidad para evitar problemas. Nosotros los podemos suministrar. P: ¿Qué opina sobre el futuro de la generación eléctrica? El tema climático es crucial. Soluciones como el ITER requieren tiempo. Dependeremos del carbón para generar energía al menos por veinte años y, como contamina, la prioridad es reducir las emisiones y mejorar la eficiencia. Por eso se utilizan materiales nuevos en las turbinas, para soportar presiones y temperaturas más altas, una evolución que impone elevadas exigencias de mecanizado. Con nuestro foco en I+D, podemos satisfacer esas necesidades. texto: Anna McQueen foto: Audrey Bardou Acabado codo a codo Manoir Industries fabrica componentes de gran tamaño para la industria nuclear, como codos y tuberías. Antes entregaba piezas en bruto pero ahora, gracias a una colaboración con Sandvik Coromant, la empresa puede entregar soluciones acabadas. Pîtres, Francia. metalworking world 31 Acabado en desbaste de piezas pequeñas. Con esta nueva máquina, Manoir Industries ahora puede acabar piezas de hasta 16 toneladas de peso. Codos como éste pueden pesar 8 toneladas, o más, y son componentes críticos para la industria nuclear. nnn La imagen bucólica de Normandía, con huertos de manzanos y vacas pastando para producir el cremoso queso Camembert, contrasta con la planta de Manoir Industries en Pîtres, cerca de Rouen, en el norte de Francia. Llamas, acero incandescente, industria pesada y el mecanizado avanzado de componentes críticos para la industria nuclear reflejan una realidad muy distinta. Manoir Industries es líder mundial en bucles primarios moldeados para centrales nucleares y especialista en piezas intrincadas de metales complejos para aplicaciones en la industria petroquímica y nuclear. Son componentes que no tienen margen de error. En 2011, la empresa decidió invertir en un nuevo centro de mecanizado horizontal. 32 metalworking world Adquirió un centro TOS Varnsdorf WRD130 de 2,3 millones de euros para mecanizar cuerpos de válvulas y componentes de bombas de hasta 16 toneladas. La inversión es testimonio de la voluntad de Manoir Industries de convertirse en un actor clave en la construcción de centrales nucleares y cumplir el contrato de colaboración firmado en 2012 con el conglomerado energético Areva para sustituir los circuitos primarios de las centrales nucleares francesas de primera generación. “Ahora podemos mecanizar el interior de los bucles primarios”, dice Gilles Beaujour, jefe de métodos industriales de Manoir Industries. “Nosotros fabricamos estos enormes tubos y codos en nuestra fundición, pero sólo podíamos entregar piezas en bruto. Ahora podemos ofrecer una solución integral a nuestros clientes y abrir la puerta a clientes nuevos que busquen una solución de mecanizado completa para sus piezas. Pueden ser empresas del sector de oleoductos, energía, válvulas y bombas, y hasta de la defensa”. La máquina fue encargada en octubre de 2011 al fabricante checo TOS Varnsdorf, a través del distribuidor francés REPMO, y se entregó en mayo de 2012. Instalarla fue un complejo reto técnico que demandó 24 cargas de hormigón, 1.400 bloques de hormigón de escoria, 11 toneladas de refuerzos de acero y 900 toneladas de piedra gruesa, sólo para los cimientos. La máquina WRD130 utiliza unidades de sujeción Coromant Capto, tamaños C10, C8 y C6. Ofrece una solución de cambio rápido que es robusta, fiable y fácil de usar. Una vez encargada la máquina, Manoir Industries tenía además que decidir qué herramientas iba a usar y quién las iba a suministrar. El primera paso de Beaujour fue contactar con tres proveedores habituales de Manoir Industries y, al mismo tiempo, iniciar un estudio con el centro de I+D de la École Nationale Supérieure d’Arts et Métiers (ENSAM) en Cluny. “Quería determinar el mejor equipo de corte”, dice Beaujour, también ex-alumno de la ENSAM. “Teníamos que optimizar la nueva máquina y validar las herramientas y posiciones de corte necesarias para establecer la mejor combinación entre velocidad, virutas y desgaste”. Con el sistema Sandvik Coromant Capto como claro favorito, Beaujour empezó a trabajar con Damien Benoist, especialista en sistemas de herramientas de Sandvik Coromant en Orléans. “Un codo de 90 grados para un circuito primario tiene un diámetro de 787,4 milímetros y un peso de 8 toneladas”, dice Benoist. “Con estas piezas, hay que arrancar unas 2,5 toneladas de metal en virutas. El mayor reto técnico fue diseñar un sistema con la maniobrabilidad necesaria para quitar entre 4 y 20 milímetros de espesor del interior de estas piezas y obtener la pieza acabada”. La solución utiliza la unidad de sujeción y corte Coromant Capto C10, diseñada especialmente para esta aplicación. “Damien fue capaz de transformar mis especificaciones Los portaherramientas incluyen varias unidades de corte Coromant Capto C10 de diseño especial: largas y cortas, con combinaciones derechas, izquierdas y neutras. La máquina también utiliza plaquitas intercambiables de metal duro, que son recicladas para Manoir Industries por Sandvik Coromant. metalworking world 33 Sin margen de error. Gilles Beaujour y sus colegas en Manoir Industries son líderes en bucles primarios moldeados para centrales nucleares. metalworking world 35 La máquina TOS en acción. El primer codo mecanizado con la máquina se entregó en octubre de 2012. 36 metalworking world Gilles Beaujour, de Manoir Industries, ve un futuro brillante para su empresa. en una proyección industrial”, continúa Beaujour. “Sandvik Coromant no sólo quería vender su proyecto. También quería ayudarme a desarrollar el proceso más eficiente”. Benoist propuso emplear herramientas de doble cabeza para acortar los tiempos de cambio de herramienta. “Las herramientas de doble cabeza se utilizan principalmente en aplicaciones de automoción pero parecían una situación ideal para esta tecnología”, dice. “En ACES (Advanced Center for Engineered Solutions), nuestro trabajo es dar respuesta a los retos técnicos de un proyecto cuando las soluciones estándar no bastan, con procesos optimizados, tecnológicamente avanzados pero económicamente viables”. a Manoir Industries también le interesaba que la solución de sujeción y corte fuera lo más estándar posible. “Los cambios rápidos de herramienta, la modularidad y la compatibilidad cruzada son elementos muy importantes de nuestra estrategia de ahorro a largo plazo. Debemos poder incorporar un abanico de herramientas estandarizadas al sistema cuando nuestro negocio de mecanizado entre en otros sectores”, dice Beaujour. La máquina se estrenó en septiembre de 2012. Manoir Industries se dio pronto cuenta de que no había tenido en consideración la vibración de estas piezas durante el mecanizado. Beaujour recuerda: “Habíamos dado por sentado que el propio peso – 9 toneladas en el caso de un codo – la mantendría fija pero el esfuerzo generado en el corte es tan alto que la pieza empezó a vibrar. Puse en marcha n Sophie Maire (izq.) y Damien Benoist (centro) de Sandvik Coromant, con Thierry Grille (centro derecha) y Gilles Beaujour (derecha) de Manoir Industries. “Trabajamos juntos para encontrar una solución óptima”, dice Beaujour. inmediatamente un estudio con la ENSAM para desarrollar una montura especial para inmovilizar las piezas. Sin embargo, para mecanizar la primera pieza, tuvimos que sujetarla con cadenas gruesas”. Tampoco tenían del todo claro cómo se encontrarían los dos cortes en el centro de la pieza. Por su tamaño, se inicia el corte en un extremo y luego se gira la pieza 180 grados para mecanizarla desde el otro lado. “Quedamos muy impresionados cuando vimos que la diferencia entre los cortes era de menos de 0,1 milímetros”, dice Beaujour. El primer codo acabado se entregó a finales de octubre. Cada pieza demanda 250 horas de máquina y dos kilogramos de plaquitas de metal duro, que son recuperadas y recicladas por Sandvik Coromant. Todos los que intervinieron en el proyecto coinciden en que el éxito de la colaboración se debe en gran parte a una pasión compartida. “Teníamos un objetivo común y trabajamos juntos para encontrar la solución óptima”, dice Beaujour. “Las colaboraciones funcionan mejor cuando se da esta compenetración”. Son tiempos apasionantes para Manoir Industries. Ha entrado un nuevo inversor con un plan sólido de cinco años, centrado en el crecimiento del negocio, y la empresa ha implantado una nueva estrategia para renovar sus máquinas. “Tenemos un futuro muy prometedor”, dice Beaujour. “Producir piezas acabadas de alto valor añadido en la máquina TOS es otro paso hacia la creación de la industria del futuro”. n Fundada en Normandía en 1917, Manoir Industries ahora tiene una presencia global. El grupo tiene tres mercados clave: petroquímica y nuclear; energía e industria; y ferrocarriles y construcción. Emplea 1.600 personas y su cifra anual de ventas asciende a unos 220 millones de euros. En 2013, Manoir Industries fue adquirida por el socio histórico del grupo, el gigante chino del metal Yantai Taihai. La empresa se especializa en piezas únicas concebidas y diseñadas en colaboración con sus clientes. Por ello, la calidad y el servicio al cliente son elementos clave. Manoir Industries tiene grandes conocimientos de materias primas y procura trabajar con sus clientes en las primeras fases de un proyecto, para desarrollar soluciones personalizadas que favorezcan relaciones de larga duración. metalworking world 37 tecnología texto: Elaine McClarence ilustración: kjell thorsson Un motor de ingeniería en la industria aeroespacial, la sección del motor representa la máxima expresión en complejidad y precisión en la fabricación. Según las previsiones, la industria doblará la producción durante los próximos 15 años, al mismo tiempo que se intensificará el uso de materiales de 38 metalworking world gran resistencia y dureza. Mecanizar hasta tolerancias muy precisas es un reto adicional en un entorno de producción de por sí altamente exigente. Sandvik Coromant ofrece soluciones nuevas y probadas para la producción de agujeros en superaleaciones termorresistentes (HRSA) que cumplen los estrictos requisitos para estas operaciones clave. Las HRSA son difíciles de mecanizar porque generan fuerzas de corte altas durante el mecanizado, y las altas presiones y temperaturas resultantes pueden provocar el templado por deformación. Además, debido a la escasa disipación térmica, las brocas son capaces de soportar altas temperaturas, lo que significa que el calor generado durante el taladrado se retiene dentro de la pieza. Ello a su vez crea el riesgo de que el calor se transfiera a la broca, ocasionando el fallo prematuro de la misma. n PRECISIÓN MÁXIMA CoroDrill 846 Las piezas de pared delgada precisan un taladrado preciso. La nueva CoroDrill 846 ofrece un proceso seguro con un desgaste controlado del filo y fuerzas axiales reducidas. GEOMETRÍAS DEDICADAS CoroReamer 835 Piezas complejas sometidas a exigencias extremas requieren una calidad óptima del agujero. La solución son los escariadores enterizos de alto rendimiento de metal duro de la familia CoroReamer, con geometrías dedicadas para diversas aplicaciones y materiales. ROSCADO SEGURO CoroTap S El roscado de materiales ISO-S y termorresistentes es una operación altamente abrasiva que obliga a reducir al mínimo las fuerzas de corte. CoroTap ofrece un diseño mejorado del filo y una calidad óptima del material para garantizar fuerzas axiales y pares torsores reducidos. GRAN ACABADO SUPERFICIAL CoroBore 824XS Diseñadas para mandrinar agujeros de diámetro pequeño en carcasas y ejes con tolerancias estrechas y un acabado superficial excelente. Estas herramientas tienen una escala que les permite ajustar el diámetro con una precisión micrométrica. RENDIMIENTO SEGURO CoroChuck 970 y 930 Estos portapinzas hidráulicos de precisión ofrecen un rendimiento seguro de la herramienta en las operaciones de roscado y taladrado. Pueden apretar o aflojarse rápidamente con una llave dinamométrica especial, agilizando las configuraciones y cambios de herramientas. metalworking world 39 Print n:o C-5000:571 SPA/01 © AB Sandvik Coromant 2013:3 Inveio™ Uni-directional crystal orientation Nueva calidad GC4325 para torneado de acero Rendimiento perceptible incluso más allá del ojo humano La primera calidad de plaquita con tecnología Inveio™ Una innovación a nivel atómico que ha cambiado la cara del corte del metal. La estructura finamente controlada de su recubrimiento garantiza una mayor vida útil y un desgaste más fiable de GC4325 en la más amplia gama de aplicaciones de torneado de acero. GC4325 redefine las posibilidades de rendimiento del área ISO P25 y es todo lo que siempre necesitó en una única plaquita. Excelente predictibilidad Utilizamos incluso rayos X para garantizar los mejores estándares de calidad Resistencia superior Mantiene su máquina operativa al máximo nivel Redefiniendo “ISO P25” La más amplia aplicación del torneado de acero Vea la historia completa en: www.sandvik.coromant.com/gc4325