universidad simón bolívar decanato de estudios profesionales

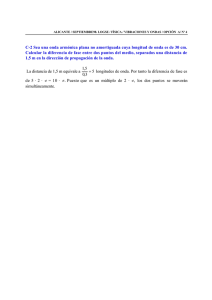

Anuncio