H-8 - Uam

Anuncio

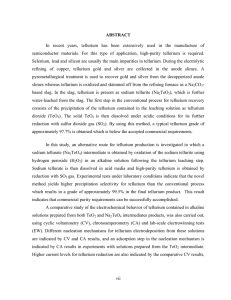

ESTUDIO COMPARATIVO ENTRE EL PROCESO CONVENCIONAL Y UNA NUEVA RUTA DE PRODUCCIÓN DE TELURIO DESARROLLADA EN MEXICANA DE COBRE ANTELMO ROBLES-VEGA1, VÍCTOR M. SÁNCHEZ-CORRALES2, FELIPE CASTILLÓN-BARRAZA3 (1) (2) Mexicana de Cobre S.A. de C.V., Nacozari, Son. 84340, México Universidad de Sonora, Depto. Ing. Química y Metalurgia, Hermosillo, Son. 83000, México (3) Universidad Nacional Autónoma de México, Centro de Nanociencias y Nanotecnología, Ensenada, B.C. 22800, México antelmo.robles@mm.gmexico.com RESUMEN En el proceso convencional de producción de telurio elemental se utiliza la formación de dióxido de telurio (TeO2) como producto intermedio. Este compuesto presenta un punto de mínima solubilidad a un valor de pH de 5.5. A valores menores de pH puede ser disuelto como ácido teluroso (H2TeO3) y en medio más alcalino como telurito de sodio (Na2TeO3). Esta propiedad es de mucha utilidad ya que su precipitación permite que algunas impurezas permanezcan en solución y que el sólido sea purificado antes de volver a disolverse y someterse al proceso de reducción con dióxido de azufre (SO2). Debido a que se considera que el procedimiento convencional presenta ciertos inconvenientes y baja selectividad durante la precipitación del dióxido de telurio, se realizó una investigación con el objetivo de mejorar dicha etapa encontrándose una ruta alternativa de producción de telurio que está basada en la producción de telurato de sodio (Na2TeO4) como producto intermedio y posterior reducción con SO2. En este trabajo se presenta una comparación de los resultados obtenidos con ambos procedimientos. Palabras Clave: Telurio; Dióxido de telurio y Telurato de sodio. ABSTRACT The conventional process for production of elemental tellurium involves the formation of tellurium dioxide (TeO2) as an intermediate product. This compound shows a minimum solubility point at a pH value of 5.5. At lower pH values TeO2 can be dissolved as tellurous acid (H2TeO3) and in more alkaline media it is dissolved as sodium tellurite (Na2TeO3). This property is very important in this process because during precipitation of TeO2 some impurities can remain in solution and purify this tellurium dioxide prior to its redissolution and reduction with sulphur dioxide (SO2) to produce elemental tellurium. Because it was considered that this procedure presents some problems and a low selectivity during the tellurium dioxide precipitation, an investigation was carried-out in order to improve this part of the process. Results of this research allowed establishing an alternative route for tellurium production based in sodium tellurate (Na2TeO4) precipitation as an intermediate product. A comparison of results obtained with these procedures is presented in this work. INTRODUCCIÓN El telurio se encuentra clasificado en el grupo VIA de la Tabla Periódica de los elementos junto con el oxígeno, azufre, selenio y polonio. Fue descubierto en 1782 por el químico austriaco F. J. Mueller von Reichenstein (Carapella, 1971) y sus fuentes principales son las industrias de cobre y plomo. En la industria del cobre, el telurio entra al sistema vía concentrados de cobre y se concentra en la fase metálica durante el proceso de fundición. De esta forma, cuando el cobre anódico se envía a la refinería electrolítica a purificar, contiene la mayor parte del telurio alimentado. En el proceso de electro-refinación del cobre, algunas impurezas se disuelven en el electrolito y otras precipitan como lodo anódico junto con los valores originalmente presentes en el ánodo de cobre. Estos lodos anódicos (Swinbourne y col., 1998) normalmente contienen oro, plata, cobre, níquel, selenio y telurio. La forma mineralógica en que se encuentra el telurio en estos lodos (Chen y col., 2003) es como telururo de plata (Ag2Te) o como telururo de cobre (Cu2Te). La producción de telurio en el mundo depende principalmente (Ojebuoboh, 2007) de la industria del cobre. Al finalizar el proceso de electrorefinación del cobre anódico, los lodos anódicos son retirados del fondo de la celda y son alimentados a un reactor a presión en donde junto con una solución ácida a base de H2SO4 se calientan hasta aproximadamente 120160 °C y se inyecta oxígeno a presión con el objetivo de eliminar el contenido de cobre en los lodos desde valores cercanos a 30 % hasta menos de 1 % Cu al finalizar la etapa de decobrización. Es muy común recuperar telurio de esta parte del proceso, frecuentemente se menciona (Hoffmann, 1989), que dependiendo de las condiciones de operación del reactor, durante la decobrización de los lodos anódicos, es posible disolver grandes proporciones del telurio contenido en éstos. El telurio disuelto en la solución ácida se recupera mediante su tratamiento con cobre metálico (Shibasaki y col., 1992) en forma de telururo de cobre (Cu2Te) de acuerdo a la reacción [1]. H2TeO3 2H2SO4 4Cu Cu 2Te 2CuSO4 3H2O [1] Este telururo de cobre, posteriormente es lixiviado con hidróxido de sodio (Rhee y col.,1997) y con inyección de aire como oxidante formando telurito de sodio (Na2TeO3) e hidróxido de cobre ((Cu(OH)2), como se observa en la reacción [2]. Cu 2Te 2NaOH 2O2 H2O Na 2TeO3 2Cu OH 2 [2] En Mexicana de Cobre, durante el proceso de decobrización de los lodos anódicos, la proporción de telurio presente en la solución proveniente de esta lixiviación es muy pequeña, por lo que la mayor parte del telurio contenido reporta a los lodos decobrizados, los cuales tienen como destino la planta de metales preciosos. En la planta de metales preciosos, los lodos decobrizados que contienen cantidades apreciables de oro, plata, selenio y telurio, son sometidos a un proceso pirometalúrgico para la recuperación integral de estos metales. En esta planta, se utiliza la tecnología de Boliden que involucra la fusión de los lodos anódicos decobrizados en un horno Kaldo. Estos lodos se alimentan paulatinamente hasta que el volumen de éste lo permite de acuerdo a su rapidez de fusión. El horno posee una lanza de combustión, la cual se introduce por la boca del horno y funciona con gas natural y aire, cuando este último es requerido. Junto con los lodos anódicos decobrizados (PerezTello y col., 2004), se alimentan algunos reactivos y fundentes tales como el óxido de plomo (PbO), dióxido de silicio (SiO 2), carbonato de sodio (Na2CO3) y coque. El horno Kaldo posee la propiedad que es basculante como los hornos convertidores Pierce-Smith y en él se realiza tanto la operación de fundición, conversión y refinación. En esta última, que corresponde a la purificación del doré, el selenio es oxidado y volatilizado como dióxido de selenio (SeO2). Este último se captura como ácido selenioso (H2SeO3) en un lavador de gases. Durante la etapa final de volatilización de selenio, que coincide con el inicio de la oxidación del telurio, se agrega al horno cierta proporción de carbonato de sodio (Na2CO3) para evitar su volatilización durante la oxidación de este último, reteniéndolo como telurito de sodio (Na2TeO3) dentro de la matriz de una escoria alcalina rica en plata y sodio. Al final de este ciclo de oxidación del telurio, la escoria producida es retirada del horno, quedando el doré listo para su posterior tratamiento hidrometalúrgico de recuperación de oro y plata. Existe la necesidad de someter esta escoria alcalina que contiene al telurio a un proceso adicional específico para recuperar el telurio y la plata contenida. Originalmente, la tecnología proporcionada por Boliden a la planta de metales preciosos de Mexicana de Cobre, no contempló la recuperación de telurio, debido probablemente a que se consideró que la concentración de éste era despreciable. En virtud de lo anterior y analizando la conveniencia económica (U.S. Geological Survey, 2011) de esta actividad, primeramente se optó por hacer una revisión preliminar sobre las tecnologías existentes para recuperar el telurio. Los resultados de esta revisión, mostraron que existe una tecnología convencional para recuperar telurio de este tipo de residuos que consiste en la lixiviación de la escoria alcalina por medio del uso de agua en donde el telurio se disuelve como telurito de sodio y en el residuo de lixiviación permanece la plata, la cual es reciclada al horno Kaldo. Esta solución de telurito de sodio es posteriormente neutralizada con ácido sulfúrico (H2SO4) hasta valores de pH de 5.5, precipitando al telurio como dióxido de telurio (TeO2) como se aprecia en la siguiente reacción. Na 2TeO3 H2SO4 TeO2 Na 2SO4 H2O [3] Esta operación de precipitación de telurio está fundamentada en que el valor de pH mencionado es el punto de mínima solubilidad del telurio, de acuerdo a la Figura 1 (Pourbaix, 1974). Figura 1. Influencia del pH en la solubilidad del TeO2, a 25 °C. Valores experimentales obtenidos por Kasarnowsky (Pourbaix, 1974). Una vez formado el dióxido de telurio, éste es disuelto en una solución a base de NaOH para obtener una solución más pura de acuerdo a la expresión siguiente. TeO2 2NaOH Na 2TeO3 H2O [4] A pesar de lo anterior, en la mayoría de las ocasiones es necesario repetir este ciclo de acidificación-alcalinización las veces que sea necesario para reducir la concentración de impurezas tales como Pb, Si y Se. Lo anterior, debido a que, de acuerdo a la Figura 2 (Jenning, 1971), se consideraría que este procedimiento no es muy selectivo en la precipitación del telurio. Cuando se estima que la solución de telurito está lo suficientemente purificada, es sometida a un proceso de electrodeposición para reducir al telurio hasta su forma elemental (Sany, 2009). Figura 2. Curvas típicas de precipitación de algunos metales en función del valor del pH (Jennings, 1971). También es posible reducir el telurio en medio ácido hasta su forma elemental utilizando dióxido de azufre (SO2). Antes de esta etapa, el dióxido de telurio se disuelve en una mezcla ácida consistente de H2SO4-HCl con el objetivo de aumentar la solubilidad del telurio y para tratar de minimizar la reducción del selenio a su forma elemental, que es una de las principales impurezas del telurio (Kudryavtsev, 1974). En este proceso, la calidad máxima del telurio a la que se pudiera aspirar es de aproximadamente 99.5% Te. Debido a estos inconvenientes del proceso convencional en lo referente a carecer de una buena selectividad durante la precipitación del telurio, se inició una investigación para tratar de mejorarlo, encontrándose que posterior a la lixiviación de la escoria alcalina es posible precipitar al telurio presente en la solución como telurato de sodio (Na2TeO4) al oxidar la solución que contiene telurito de sodio por medio del uso de peróxido de hidrógeno (H 2O2) de acuerdo a la reacción [5]. Na 2TeO3 H2O2 Na 2TeO4 H2O [5] Este telurato de sodio, en donde el telurio tiene una valencia +6 a diferencia del proceso convencional en donde en el dióxido de telurio trabaja con valencia +4, posee la propiedad que es insoluble en soluciones de NaOH (Pourbaix, 1974), dejando a las impurezas en solución. Por otro lado, este material es soluble en medio ácido por lo que puede reducirse directamente a telurio elemental por medio del uso de dióxido de azufre similar a como se efectúa en el proceso convencional. Para evaluar la eficiencia de este método alternativo de producción de telurio, se programó su comparación con el método convencional durante la reducción del telurio en medio ácido. EXPERIMENTACIÓN Se colectó una muestra representativa de la escoria alcalina que contiene telurio en la planta de metales preciosos de la empresa Mexicana de Cobre, S.A. de C.V., localizada en Nacozari, Sonora, México. Posteriormente se preparó a ésta para su tratamiento posterior y análisis químico. Esta preparación, consistió en su trituración y pulverización hasta un tamaño de partícula menor a 250 µm. Se utilizó ácido sulfúrico (H2SO4), ácido clorhídrico (HCl), hidróxido de sodio (NaOH), peróxido de hidrógeno (H2O2), todos con calidad grado reactivo. Entre otros reactivos importantes se utilizó agua deionizada. Se utilizaron los siguientes equipos: una placa de calentamiento, reactores de vidrio de diferente tamaño, agitador de propela eléctrico, bomba de vacío, matraces y embudos para vacío, estufa de secado, básculas para pesaje de muestras y termómetro con escala de 0 a 100 °C. La metodología que se utilizó para la experimentación para comparar la efectividad de cada uno de los procesos, puede apreciarse en la Figura 3. La actividad inicial era de llevar a cabo la lixiviación de la escoria alcalina, la cual se realizó con agua a una temperatura de 50 °C durante 60 minutos utilizando una relación sólido líquido de 30 % en peso. Posterior al proceso de lixiviación, se realizó la filtración de la pulpa, obteniéndose un licor de lixiviación que fue el utilizado en ambos procedimientos. A partir de esta solución de lixiviación se procedió a la precipitación de los productos intermedios de telurio (dióxido de telurio y telurato de sodio) de acuerdo al proceso convencional y proceso alternativo respectivamente. De esta manera, en la precipitación del dióxido de telurio, se inició con la neutralización de la solución de lixiviación alcalina por medio de la adición de ácido sulfúrico hasta llegar a tener un valor de pH de 5.5. Se utilizaron 128 gramos de ácido sulfúrico concentrado por cada litro de solución. Por otro lado, en la precipitación del telurato de sodio, se inició agitando la solución de lixiviación y luego se le añade paulatinamente peróxido de hidrógeno al 50 % (v). El total del volumen agregado fue de 70 mL/L. Posterior al proceso de precipitación de los compuestos intermedios de cada proceso, se realizó la disolución por separado del dióxido de telurio y telurato de sodio en el mismo medio ácido (H2SO4-HCl). En el caso del dióxido de telurio se añadieron 113 gramos hasta disolver en una solución acuosa 2 M H2SO4, 2 M HCl. Finalmente, se filtra dicha solución antes de utilizarse en la siguiente etapa. El mismo procedimiento se aplicó en el caso de la disolución del telurato de sodio, solo que en este caso se disolvieron 140 gramos por cada litro de solución. El siguiente paso a la disolución, correspondió a la reducción del telurio por medio del uso de SO2 (g) la cual se llevó a cabo a 90 °C Figura 3. Diagrama comparativo en la reducción del telurio por medio del uso de SO2(g) en medio ácido por el método convencional y el proceso alternativo. RESULTADOS Y DISCUSIÓN ANÁLISIS Y CARACTERIZACIÓN DE LA ESCORIA ALCALINA. A continuación en la Tabla I se muestra la calidad química de la escoria alcalina utilizada en preparar la solución de lixiviación que sirvió de base para la lixiviación, cuya solución se utilizó en la comparación de ambos procesos. En esta información puede observarse la alta concentración de telurio y plata como elementos valiosos. Por otro lado, en el difractograma mostrado en la Figura 4, se aprecia que las principales especies en este residuo son el telurito de sodio y la plata metálica. Tabla I.- Análisis químico de la escoria alcalina [%] Te Se Ag Cu Pb Bi Sb Si As 29.94 5.12 4.64 3.16 1.61 0.48 0.51 0.30 0.15 400 Ag 300 Intensity (c.p.s) Intensidad Na2TeO3 350 250 200 150 100 50 0 10 20 30 40 50 60 70 80 2(grados) 2θ Figura 4. Difractograma de rayos-X de la escoria alcalina de la planta de metales preciosos LIXIVIACIÓN DE LA ESCORIA ALCALINA DE LA PLANTA DE METALES PRECIOSOS En la Tabla II se muestra el análisis químico de la solución obtenida al disolver la escoria alcalina de telurio por medio de agua. Tabla II. Análisis químico del licor de lixiviación [g/L] Te Se Ag Cu Pb Bi Sb Si As 76.20 10.24 0.002 0.001 0.035 0.000 0.052 0.392 0.193 Se puede observar que es posible obtener una solución con concentración relativamente alta de telurio y que el selenio representa al principal contaminante con cantidades menores de Si y Pb. Por otro lado, en la Tabla III se presenta el análisis químico del residuo obtenido de la lixiviación, en la cual se puede observar ya en menor proporción el contenido de telurio y una alta concentración de plata metálica. Estos resultados muestran también que el cobre y el plomo se concentran en este residuo. Tabla III. Análisis químico del residuo de lixiviación [%] Te Se Ag Cu Pb Bi Sb Si As 9.33 1.27 13.73 9.28 3.47 0.98 1.25 0.44 0.11 En el análisis de rayos-X del residuo de lixiviación que se muestra en la Figura 5, donde se aprecia una disminución significativa de la especie de telurito de sodio. Por otro lado, se revelan en mayor proporción las especies de plata metálica, telururo de cobre y telururo de plata, compuestos que son más insolubles bajo las condiciones a las que se llevó a cabo la lixiviación. De acuerdo con estos resultados, se estima que este material, es adecuado para retornarse al horno Kaldo para la recuperación de los valores de plata remanentes. FORMACIÓN DE PRODUCTOS INTERMEDIOS En este apartado se presentan los resultados correspondientes al análisis químico y caracterización de los productos intermedios TeO 2 y Na2TeO4 que se forman en la ruta convencional y en la ruta alternativa para la producción de telurio, respectivamente. Precipitación de TeO2. En la Tabla IV se presenta el análisis químico del precipitado de TeO2 que se obtiene como producto intermedio en la ruta convencional para producción de telurio. El contenido de telurio de 75.26% corresponde a un TeO2 de aproximadamente 94.1% de pureza. Una reducción importante de la proporción de selenio, plomo y silicio se observa también en estos resultados. Tabla IV. Análisis químico del dióxido de telurio [%] Te Se Si Pb 75.260 2.057 0.253 0.066 Figura 5. Difractograma de rayos-X del residuo de lixiviación de la escoria alcalina El difractograma correspondiente al producto intermedio formado en el proceso convencional de producción de telurio, se muestra en la Figura 6, en la cual se muestra efectivamente que los picos principales, corresponden al dióxido de telurio (TeO2) según la ficha JCPDS 52-1005. Precipitación de Na2TeO4. Los resultados del análisis químico del precipitado intermedio de Na2TeO4 que se obtiene en el proceso alternativo de producción de telurio se presentan en la Tabla V. El 53.56% de telurio reportado en esa tabla, corresponde a Na2TeO4 con pureza de aproximadamente 99.7%. Adicionalmente, se puede observar que la proporción de selenio, plomo y silicio es aún menor que la observada en el producto intermedio de la ruta convencional para producción de telurio. Tabla V. Análisis químico del telurato de sodio [%] Te Se Si Pb 53.560 0.134 0.049 0.026 Figura 6. Difractograma de rayos-X del dióxido de telurio producido como producto intermedio en el proceso convencional El difractograma correspondiente a este material se presenta en la Figura 7, en la cual se puede observar que los principales picos de difracción corresponden a los especificados para Na2TeO4 en la ficha JCPDS 49-1848. Figura 7. Difractograma de rayos-X del telurato de sodio producido en el proceso alternativo de producción de telurio REDUCCIÓN DEL TELURIO POR MEDIO DE SO2(g) Proceso convencional (TeO2). La etapa final en el proceso convencional producción de telurio consiste en la reducción química con SO2 del telurio contenido en la solución proveniente de la disolución ácida del TeO 2 que se obtiene como producto intermedio en esta ruta. El análisis químico elemental del telurio producido por esta vía se presenta en la Tabla VI. El grado de pureza del telurio alcanzado con este procedimiento no es suficiente para la comercialización adecuada de este producto donde la principal impureza está constituida por el selenio presente en una proporción de aproximadamente 2.1 %. Tabla VI. Análisis químico del telurio elemental [%] Te 97.690 * * Se Si Pb 2.100 0.150 0.020 Calculado por diferencia, tomando en consideración el total de impurezas . En la Figura 8 se presenta el difractograma correspondiente al producto final de telurio obtenido por la ruta convencional. Como se puede observar la gran mayoría de los picos de difracción corresponden a los especificados en la ficha JCPDS 79-0736, con la presencia adicional de un pequeño pico en 2θ de aproximadamente 29° que es característico del selenio elemental. Figura 8. Difractograma de rayos-X del telurio elemental producido en el proceso convencional. Esta relativamente baja selectividad observada en la precipitación de telurio se debe a que al reducir con SO2 el Te(+4) a Te(+0), el selenio presente en la solución como Se (+4) también se reduce a Se(0) contaminando en alguna proporción al producto final de telurio [18]. Proceso alternativo (Na2TeO4). En el proceso alternativo para la producción de telurio la reducción química de telurio se realiza a partir de la solución que se obtiene al disolver en medio ácido el Na2TeO4, producto intermedio en este procedimiento. Los resultados del análisis químico elemental del producto obtenido por esta vía se presentan en la Tabla VII. Como se puede observar, la pureza del telurio obtenido por esta vía es significativamente mayor (99.54%) que la que se obtiene por la vía convencional y la proporción de selenio en el mismo se reduce a un 0.34%. El contenido de plomo y silicio también se reduce en comparación con los observados en el producto de la ruta convencional. Tabla VII. Análisis químico del telurio elemental [%] ** Te Se Si Pb 99.540** 0.340 0.050 0.015 Calculado por diferencia, tomando en consideración el total de impurezas En la Figura 9 se presenta el difractograma correspondiente al producto de telurio obtenido al utilizar la ruta alternativa para obtención de telurio. Figura 9.- Difractograma de rayos-X del telurato de sodio producido como compuesto intermedio en el proceso alternativo de producción de telurio. De acuerdo a la ficha JCPDS 79-0736 todos los picos de difracción observados corresponden a telurio elemental y no aparece ningún pico que pueda asociarse a la presencia de selenio en este material. Los mejores resultados obtenidos al utilizar el procedimiento alternativo para la obtención de telurio se pueden explicar de la manera siguiente: al oxidar con H2O2 el Te (+4) a Te (+6) también se oxida el Se (+4) a Se (+6). Sin embargo, al reducir con SO2 el Te (+6) a Te (0) el Se (+6) no pasa a Se (0) (Kudryavtsev, 1974). Lo anterior hace más selectiva la precipitación de telurio en este medio, dando como resultado un producto final de telurio de mayor pureza que la que se obtiene por la vía convencional. CONCLUSIONES Se conceptualizó un proceso alternativo de producción de telurio que está basado en la precipitación de telurato de sodio (Na2TeO4) como compuesto intermedio a diferencia del proceso convencional que está fundamentado en la precipitación de dióxido de telurio (TeO2). La sustitución del TeO2 del proceso convencional por Na2TeO4 permite mejorar la calidad del producto de telurio pasando del 96.7% al 99.5% de pureza, cuando se utiliza SO2 para la reducción química del telurio contenido en las soluciones correspondientes. Estos resultados permiten cumplir con los requerimientos para la adecuada comercialización del producto de telurio. Los mejores resultados obtenidos con el método alternativo propuesto se deben a la mayor selectividad asociada con la precipitación de telurato en comparación con la observada al precipitar el dióxido de telurio de la vía convencional de producción de telurio. Los resultados del presente estudio han servido de base para probar su efectividad en una planta industrial de producción de telurio propiedad de Mexicana de Cobre, en Nacozari, Sonora, México. AGRADECIMIENTOS Los autores agradecen al Grupo México y a la Universidad de Sonora por permitir el uso de sus instalaciones para la realización del presente trabajo de investigación y por la publicación del mismo. REFERENCIAS Carapella S.C. “History and Ocurrence of Tellurium”, Tellurium, Edit. Charles Cooper, Van Nostrand Reinhold Co, 1971, pp. 1-13 Chen T.T., Dutrizac J.E. “The Behaviour of Tellurium During the Deccoperizing of Copper Anode Slimes”, Copper 2003, Volumen V, 2003, pp. 287-308. Hoffmann J.E. “Recovering Selenium and Tellurium from Copper Refinery Slimes”, Journal of Metals, 41(7), 33-38 (1989). Jenning, P.H. “Extractive Metallurgy of Tellurium”, Tellurium, ed. Charles Cooper, 1971, pp. 14-50. Kudryavtsev, A.A., “Properties of Tellurium”, The Chemistry and Technology of Selenium and Tellurium, Chapter 3, 1974, pp. 69-82. Ojebuoboh, F. “Selenium and Tellurium from Copper Refinery Slimes and their Changing Applications”, Proceedings of EMC, 2007, pp. 571-585 Perez-Tello M., Prieto-Sanchez M.R., Rodriguez-Hoyos O., Sanchez-Corrales V.M. “A Kinetic Model for the Oxidation of Selenium and Tellurium in an Industrial Kaldo Furnace”, Journal of Metals, 56(12), 52-54 (2004). Pourbaix M., Atlas of Electrochemical Equilibria in Aqueous Solutions, 1974, pp. 560-571. Rhee K.-I., Lee C.-K., Yoo C.S., Kim T.H., Kim H.S., Kim Y.J., Sohn H.J. “The Recovery of Tellurium from Copper Anode Slimes”, EPD Congress 1997, 495-503 (1997). Sany S.M.K. “Optimisation of Influential Factors in Electrowinning of Tellurium by Means of PLS Modelling”, Master Thesis, Lulea University of Technology, 2009, 1-45. Shibasaki T., Abe K., Takeuchi H. “Recovery of tellurium from decopperizing leach solution of copper refinery slimes by a fixed bed reactor”, Hydrometallurgy, 29 (1-3), 399-412 (1992). Swinbourne, D.R., Barbante, G.G., Sheeran, A. “Tellurium Distribution in Copper Anode Slimes Smelting”, Metallurgical and Materials Transactions B, 29B, 555-561 (1998). U.S. Geological Survey, Mineral Commodity Summaries, January 2011, 164165.