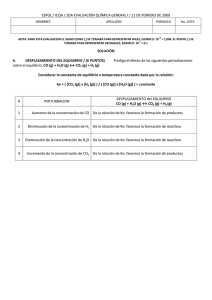

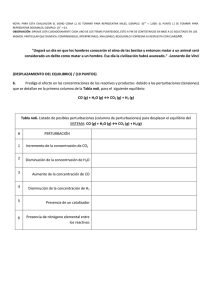

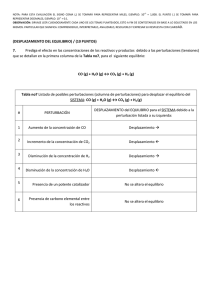

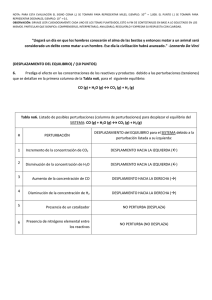

Q I Tema 1: EL AIRE COMO FUENTE DE MATERIAS PRIMAS Lección 2. Industrias derivadas del nitrógeno: AMONIACO Antonio Vera Castellano Química Industrial 2018-2019 Q I CONTENIDO 2.1. Amoniaco. Obtención 2.2. Obtención del gas de síntesis 2.3. Obtención de amoniaco a partir del gas de síntesis 2.4. Oxidación parcial Q I 2.1. Amoniaco. Obtención 2.1.1. Propiedades y aplicaciones Gas incoloro en condiciones normales. Muy soluble en agua, con la que forma NH4OH Metal+ N2 + H2O NO N2 + H2 El amoníaco líquido es un (NH4)2CO3 CO2 disolvente destacado no de AMONIACO agua sustancias inorgánicas, sino también NH4OH Licor UREA cloro solo oxígeno H2+H2O de compuestos orgánicos, destinándose en grandes cantidades a la industria de la limpieza. Hidr. met. + sal am. Sales de amonio NCl3 cloruro amonio + N2 Se ioniza, generando disoluciones de fuerte carácter básico. El ion amonio es fácilmente asimilable por las plantas Q I REFRIGERANTE COMPUES. NITROGENADOS TINTES Y PRODUCTOS FARMACÉUTICOS ELIMINACIÓN NOX ÁCIDO NÍTRICO AMONIACO PLÁSTICOS 80% SALES DE AMONIO LIMPIEZA FERTILIZANTES UREA Q I ALMACENAMIENTO Almacenamiento con refrigeración • Tanques criogénicos (1 atm y -33°C) Deben contar con aislamientos térmicos eficaces y sistemas de licuación de emergencia Almacenamiento con semirefrigeración • Esferas semicriogénicas (4,2 atm y 0°C) Almacenamiento sin refrigeración • Recipientes a presión (15-20 atm) Q I 2.1.2. Obtención industrial del amoniaco • Reacción catalítica entre nitrógeno e hidrógeno (método de Haber-Bosh) N2 + 3 H2 ⇔ 2 NH3 ∆ H25 = -67.200 kJ/kmol Reacción exotérmica a bajas temperaturas la reacción es demasiado lenta para poder ser utilizada industrialmente El equilibrio se desplaza a la derecha si el proceso se efectúa con enfriamiento el equilibrio se desplazará hacia la derecha si la presión aumenta. • Utilización de catalizador • Trabajar a presiones altas La reacción también se verá favorecida en orden a la producción de amoniaco si este se elimina a medida que se va produciendo, Q I Q I SÍNTESIS DEL AMONIACO N2 + 3 H2 ⇔ 2 NH3 ETAPA 1: OBTENCIÓN DEL GAS DE SÍNTESIS ETAPA 2: OBTENCIÓN DEL AMONIACO a partir del gas de síntesis Fuente del gas de síntesis (H2 + N2) Diversos procedimientos Se diferencian Procesos de preparación del gas de síntesis Derivan del proceso Haber-Bosch Q I 2.2. OBTENCIÓN DEL GAS DE SÍNTESIS (N2 + H2) 2.2.1. Hidrógeno para la síntesis del amoniaco H2: no se encuentra en estado libre. Es necesario producirlo a partir de otras materias primas Consumo energía • Posibilidades de producción de H2 - Disociación del agua por electricidad - Disociación del agua por calor (termólisis) Combustibles fósiles (gas natural, carbón, petróleo) - Disociación del agua mediante luz (fotólisis) • Nuclear • Renovable • Fósil Steam Reforming Emisión de CO2 Energía fósil Materias primas Hidrógeno Energía nuclear Agua Energía natural Electrolisis Separación termoquímica Limpia Q I 2.2.2. Procesos de preparación del gas de síntesis Su elección depende del tipo de combustible fósil Reformado por vapor y oxidación parcial reacción de hidrocarburos ligeros provenientes del gas natural con vapor de agua Gasificación: Reacción química de hidrocarburos con agua, oxígeno, aire o una combinación de los anteriores reacción no catalítica con oxígeno (y una pequeña cantidad de vapor) CO + H2O → CO2 + H2 Reacción (exotérmica) que se da conjuntamente con cualquiera de las anteriores Q I GAS NATURAL Mejor materia prima principalmente CH4 Ruta: Reformado por vapor Figura. Fuentes energéticas de las que se obtiene el H2 (96% combustibles fósiles) (CH)x + H2O (g) → CO + H2 Por su mayor contenido en metales y azufre Reformado: no se pueden emplear hidrocarburos pesados (envenenamiento catalizadores) Oxidación parcial Obtención de menos H2 en el primer paso de gasificación (CH)x + O2 (g) → CO + H2 Gas síntesis tiene mayor proporción de CO antes de purificación CO2 Q I 2.2.3. Producción del gas de síntesis para la obtención de amoniaco OBJETIVO: Preparación mezcla pura de H2 y N2 (3:1) 2.2.3.1. Procesos de reformado N2 + 3 H2 ⇔ 2 NH3 Reformado con vapor y oxidación parcial Reformado por vapor de agua Requiere el aporte de calor desde una fuente externa • Materia prima: gas natural ETAPAS para la obtención del gas de síntesis 1. Pretratamiento de la materia prima y generación del gas 2. CxHy + H2O (g) → CO + H2 Conversión del monóxido de carbono CO + H2O → CO2 + H2 3. Purificación del gas Q I 2.2.3.1.1. Pretratamiento de la materia prima y generación del gas Metano (CH4) Etano (C2H6) Componentes energéticos Propano (C3H8) Butano (C4H10)Meta Pentanos en adelante (C5H12 – C10H22) Nitrógeno (N2) Dióxido de carbono (CO2) Sulfuro de hidrógeno (H2S) Helio (He) 5 mg S/m3 Componentes sin energía H2 se suele reciclar de la sección de síntesis de la instalación CH4 350-400ºC R-SH + H2 → RH + H2S Catalizador Co-Mo-Zn Precalentamiento Hidrogenación < 0,1 ppm S CH4 H2S + ZnO → H2O + ZnS Adsorción Desulfuración Con el fin que los compuestos de S no envenenen los catalizadores de Ni que se emplean A etapa de reformado Q I Reformador primario Gas natural ZnO Desulfuración CH4 Vapor de H2O ZnS Gas natural desulfurado Reformador primario Gas de combustión 400-900°C CH4 + H2O ⇔ 3 H2 + CO ∆H = +208.000 kJ/kmol Además del CO y el H2, como productos de esta reacción se obtienen excedentes de vapor de agua y pequeñas cantidades de CH4 que no ha reaccionado Q I Reformador primario u horno de steam reforming CH4 + H2O ⇔ 3 H2 + CO (2) quemadores ∆H = +208.000kJ/kmol (1) Colector de entrada Están rellenos del catalizador de níquel en aglomerados con forma de anillos raschig (3) tubos del reformador La reacción (que se produce a temperaturas alrededor de 900°C con el fin de favorecer el equilibrio) ocurre en los tubos (por los que circulan el metano y el vapor de agua a través de lechos catalizadores de base de níquel a fin de aumentar la velocidad de reacción) (4) Colector de salida La reacción se controla para alcanzar sólo una conversión parcial aproximadamente de un 65% en las plantas convencionales dejando aproximadamente un 14% de metano en base seca en la corriente de salida gaseosa del reformador primario Q I El combustible quemado en los mecheros (fuente de calor exterior) suele ser el mismo gas natural utilizado como alimentación, pero puede ser nafta. La posición de los mecheros puede variar buscando siempre la distribución más homogénea del calor Q I Gas natural Desulfuración ZnO ZnS Gas natural desulfurado Vapor de H2O Reformador primario Gas de combustión 400-900°C Se introduce en exceso para evitar incrustaciones de coque en el interior de los tubos según la reacción secundaria CO + H2 ⇔ C + H2O El vapor de agua en exceso gasifica los depósitos de coque según la reacción: (gas de agua) C + H2O → CO + H2 CH4 (g) + H2O (g) (Ni, 800°C) ⇔ CO (g) + 3H2 (g) ΔH = +208 kJ/mol Mezcla obtenida en el reformador es difícil de separar La producción de hidrógeno se produce a presión (28-36 bar) a pesar que desplaza el equilibrio a izquierda CO (g) ⇒ CO (l) -205 °C Q I Se produce la mezcla del gas con una cantidad controlada de aire Reformador Secundario Aire: proporciona el N2 necesario para lograr la relación estequiométrica H2/N2 Gas natural ZnS Desulfuración ZnO Entrada de aire de proceso Gas natural desulfurado Vapor de H2 O Reformador primario Gas de combustión CH4 (g) + H2O (g) ⇔ CO (g) + 3H2 (g) Aire, energía Reformador secundario CH4 + 2O2 ⇒ CO2 + 2H2O Calor ΔH<< 0 (6) lecho catalizador, Ni (7) salida de gas El aire de proceso se comprime y se calienta en la sección de convección del reformador primario hasta alcanzar entre 500 °C y 600 °C. Como resultado, el contenido de CH4 se reduce a un porcentaje residual de entre 0,2 % y 0,3 %. Gas del reformador primario Q I RESUMEN Los reformadores primario y secundario son equipos esenciales en el proceso de producción de amoníaco. Su función es preparar un gas de síntesis (hidrógeno y nitrógeno en relación 3 a 1) tan puro como sea posible para posteriormente producir amoníaco en el bucle de síntesis. Las materias primas de las que se parte son gas natural, agua y aire. 19 Q I 2.2.3.1.2. Conversión del mónoxido de carbono Shift converter (Convertidor CO-CO2) Gas natural ZnO Desulfuración El CO envenena los catalizadores de síntesis de amoníaco y por lo tanto debe ser eliminado ZnS Gas natural desulfurado Vapor de H2 O Reformador primario CO (10-20%) Gas de combustión CO2 CH4 (g) + H2O (g) ⇔ CO (g) + 3H2 (g) Aire, energía gas Reformador secundario Calor H2 CH4 + 2O2 ⇒ CO2 + 2H2O Conversión catalítica N2 Solo se necesita CH4 (0,2%) H 2O Calor Reacción en el convertidor catalítico con catalizador de Cu Como la síntesis de amoniaco necesita solo de nitrógeno e hidrógeno, todos los óxidos de carbono procedentes del reformador secundario, deben eliminarse CO + H2O ⇔ H2 + CO2 Fácilmente eliminable ∆H = -41.200 kJ/kmol Para precalentar el gas natural a su entrada al reformador Q I 2.2.4. Purificación del gas de síntesis Gas natural ZnO Desulfuración ZnS Gas natural desulfurado Vapor de H2 O Aire, energía El gas producido se enfría y, después de condensar y eliminar la mayor parte del exceso de vapor, se envía a un sistema de eliminación de CO2 Calor, energía Reformador primario Gas de combustión Reformador secundario Calor Conversión catalítica Calor CO + H2O ⇔ H2 + CO2 Eliminación de CO2 Condensado, CO2 En esta etapa se produce la eliminación de CO2 del gas de reacción, cuya cantidad equivale a casi todo el carbono introducido como gas de alimentación en el proceso Q I Eliminación de CO2 metil-dietanolamina (MDEA) Monoetanol amina activada(MEAa) Absorción química Disolución caliente de K2CO3 K2CO3 + CO2 + H2O ⇔ 2 HKCO3 Gas reacción CO2 se hace pasar por dos torres a baja presión para desorber el CO2, el bicarbonato pasa a carbón liberando CO2 Otro proceso emergente en este ámbito es la adsorción con modulación de presión (PSA), que permite combinar en una sola etapa el proceso clásico de eliminación de CO2 y la metanización (siguiente etapa del proceso) Q I Gas natural ZnO Desulfuración ZnS Gas natural desulfurado Vapor de H2 O Aire, energía Reformador primario Gas de combustión Reformador secundario Calor Conversión catalítica Calor Calor, energía Eliminación de CO2 Condensado, CO2 Gas conteniendo trazas de CO y CO2 Metanización Las pequeñas cantidades de CO y CO2 que permanecen en el gas de síntesis pueden envenenar el catalizador de síntesis del amoníaco y, por lo tanto, se deben eliminar. El proceso más habitual es la conversión en CH4 mediante hidrogenación en el metanizador CO + 3H2 → CH4 + H2O ΔH = -206 kJ/mol CO2 + 4H2 → CH4 + 2H2O ΔH = -165 kJ/mol T = 300 °C; P = 25-35 bar Las reacciones se producen en un reactor lleno con catalizador base Ni Q I Gas natural ZnS Desulfuración ZnO Gas natural desulfurado Vapor de H2 O Aire, energía Reformador primario Gas de combustión Reformador secundario Calor Conversión catalítica Calor El gas de síntesis purificado se enfría y se elimina el agua condensada. Seguidamente se comprime en una serie de compresores centrífugos con enfriamiento entre etapas hasta alcanzar la presión necesaria (150 bar) para la síntesis del amoniaco. Calor, energía Eliminación de CO2 Condensado, CO2 H2 + N2 H2 + N2 + H2O Metanización Gas síntesis: H2 + N2 + H2O Energía Compresión 100-250 bar 350-550 °C Q I Gas natural ZnS Desulfuración ZnO Gas natural desulfurado Vapor de H2O Reformador primario Aire, energía Gas de combustión Reformador secundario Calor Conversión catalítica Calor Calor, energía Eliminación de CO2 Condensado, CO2 Metanización Energía Energía Compresión Síntesis de amoniaco NH3 Gas de purga/evaporación instantánea (flash) Q I 2.3. Obtención del amoniaco a partir del gas de síntesis Catalizador de hierro Gases inertes (CH4, Ar …..) Purga Condensación Reactor de síntesis Amoniaco Gas de síntesis Compresión Mezcla 100-250 bar 350-550 ºC Rendimiento 14-15% Solo un 20-30% conversión por paso N2 + 3 H2 ⇔ 2 NH3 Q I 2.4. OXIDACIÓN PARCIAL Debido a los altos costes de inversión y al elevado consumo energético, esta práctica está limitada al uso de hidrocarburos pesados que a menudo suelen contener más de un 7% de azufre Se emplea para gasificar materias primas pesadas (aceites residuales, carbón) Este método es muy flexible y se puede emplear con todo tipo de materias primas de hidrocarburo, desde gas natural hasta el asfalto más pesado, incluidos materiales residuales, como los plásticos Q I Unidad de separación de aire Produce el oxígeno necesario para la etapa de oxidación parcial y nitrógeno puro para la demanda estequiométrica en la reacción de síntesis de amoníaco y para el lavado con nitrógeno líquido que se aplica en el proceso de purificación final del gas de síntesis. La gasificación es un proceso termoquímico en el que un sustrato carbonoso o un hidrocarburo es transformado en un gas combustible de bajo poder calorífico, mediante una serie de reacciones que ocurren a una temperatura determinada en presencia de un agente gasificante (aire, oxígeno y/o vapor de agua) Gasificación de hidrocarburos pesados 2CHn + O2 → 2CO + n H2 Q I CnHm+ H2O → n CO + (m/2) H2 CO H2 P = 80 bar Gas crudo CH4 (0,2%) Carbón Hidrocar buros Hollín (0,5%) Alimentación oxígeno Biomasa CO2 (3-5%) vapor Para atomizar la materia prima y moderar la temperatura de reacción Gasificador: interiormente cubierto con ladrillos de alúmina resistentes al calor Enfriamiento con agua Q I Gasificación de carbón Actualmente, en la producción de amoníaco se utilizan dos tipos de gasificación distintos a escala comercial • con flujo forzado • con lecho móvil Tipos Las presiones aplicadas oscilan entre 30 y 80 bar. Gasificación con flujo forzado Q I Equivale, básicamente, al concepto de oxidación parcial de hidrocarburos pesados y se lleva a cabo en un recipiente vacío a presión. Gas (CH)x + O2 (g) → CO + H2 Alimentación El carbón se incorpora en el (<0,2 mm) generador de gas como polvo seco, a través de la cámara de alimentación del carbón y los dosificadores rotatorios, o bien como disolución acuosa (slurry) de carbón, a través de una bomba Cenizas volátiles T = 1500ºC Generador de gas Medio de gasificación (Vapor y oxígeno) Ceniza se utiliza para separar el polvo de carbón en suspensión del gas crudo, que contiene cierta cantidad de cenizas volátiles Q I Gasificación con lecho móvil Gasificador (Carbón triturado) El carbón se desplaza lentamente hacia abajo En comparación con la gasificación con flujo forzado Gas > CH4 > CO2 CO/H2 < 1 O2 y H2O Las temperaturas son más bajas que en el proceso de gasificación con flujo forzado: unos 1000 °C en la sección inferior del lecho y en torno a 600 °C en la parte superior, donde se libera el gas Rejilla giratoria con ranuras por donde se introduce agente gasificador y se elimina la ceniza Q I Eliminación/recuperación de hollín Para recuperar y reciclar el hollín se pueden emplear distintos métodos • • Extracción con nafta (éter de petróleo) Sección extracción Extracción con gasóleo ligero Nafta • Extracción con nafta Suspensión hollín-nafta + m.p.hidrocarburo Recicla Columna destilación C-hidrocarburo Recicla Sección oxidación parcial • Extracción con gasóleo ligero Gránulos Carbón Separan y reciclan en la alimentación (entrada hidrocarburo pesado) Q I Eliminación de CO2 y S. Conversión catalítica El azufre que contiene la materia prima (hasta un 7 %) está presente en el gas crudo, principalmente en forma de H2S • Eliminación del CO2 y los compuestos de azufre en un solo paso H 2S Configuración proceso 1 Gasificador gas Caldera calor residual gas frío Unidad de depuración con Metanol frío vapor gas depurado gas saturado Unidad de eliminación CO2 Reactor catalítico a alta T Enfriamiento del gas Catalizador Fe Q I Configuración proceso 2 Esta configuración permite reducir el consumo energético. No necesita calentar el gas síntesis Unidad de eliminación CO2 H 2S vapor Gasificador gas Templado directo con agua gas frío Reactor catalítico a alta T El catalizador debe tolerar el S Unidad de depuración con metanol frío Q I Depuración con N2 líquido Para la etapa final de purificación, se suele emplear nitrógeno líquido a una temperatura aproximada de -185 °C, que permite eliminar el CO, el CH4 y la mayor parte del argón residual. Al mismo tiempo se añade N2 al gas de síntesis Trazas de CO2 y H2O Adsorción tamices moleculares Gas síntesis CO, CH4, Ar Unidad criógenica Gas muy puro N2 (-185 °C) Para evitar que la unidad criogénica se bloquee, las trazas de CO2 y H2O se separan del gas de entrada mediante un proceso de adsorción con tamices moleculares Podría emplearse como combustible