Materialy Tecnologia: Tema13: Tipos de vidriado según su composición. Tema17: Control de cualidad, seguridad laboral y medio ambiente, recuperación de materiales.

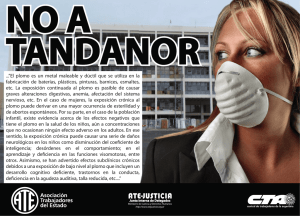

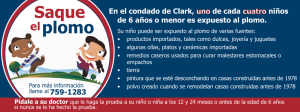

Anuncio

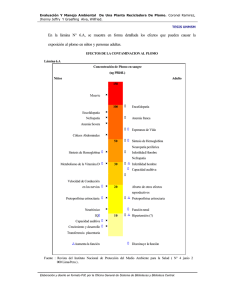

RESUMEN DE MATERIALES y TECNOLOGÍA Tema13: Tipos de vidriado según su composición. Tema17: Control de cualidad, seguridad laboral y medio ambiente, recuperación de materiales. TEMA 13 TIPOS DE VIDRIADOS SEGÚN SU COMPOSICIÓN VIDRIADOS ALCALINOS DE BAJA TEMPERATURA Se basan en sodio, potasio y litio, maduran por debajo de 1095°. Características: Fusión fluida, rayarse fácilmente, agrietamiento capilar, colores brillantes (óxidos colorantes). Color: Óxido de cobre: tonos intensos (verde-azulado, turquesa/azul egipcio). Cobalto: azul intenso Hierro: fuertes sombreados (paja o marrón) Manganeso: tonos vivos (violeta y purpura vinoso). Inconvenientes: La sosa y la potasa son muy activos y en gran cantidad hacen que el vidriado funda (peligro de sobre cocción). El feldespato solo se podría usar para altas temperaturas. Lo mejor es utilizar las fritas. Después de cocidos pueden ser solubles, lo que deteriora el vidriado y para hacerlo insoluble debe añadir mas alcalinotérreos o alúmina. Puede retraerse dejando puntos desnudos cuando funde sobre cerámica ya vitrificada. VIDRIADOS DE PLOMO El oxido de plomo funde a 886° y se enfría formando un vidrio, mezclado con sílice y otros óxidos forma un vidrio práctico y El cristal de las cristalerías más finas es un vidrio de plomo. Características: Confiables, superficies lisa y uniforme, fácil se apaga por adicionar óxido de bario o alúmina, amplia gama de colores, colores más suaves entre 1135°/1190°, resaltan engobes y texturas, vidriado aventurina (cristalino coloreado con hierro), opacificados con óxido de estaño (calidad cremosa), cuecen por encima del 1110° (son duraderos). Color: Cobre (verde césped) Manganeso (suave púrpura amarronado) Hierro (tonos tostados, marrón y marrón rojizo) Hierro 2% (tostado, miel, ámbar) *mas % (ámbar oscuro, marrón rojo) Hierro y estaño (crema cálido a rojizo moteado) Transparente sobre barro rojo cocido (marrón rojo) Cromo (verdes y rojos a menos de 940°) Desventajas: Envenenamiento, tendencia a rayarse, no resisten atmósferas reductoras, el plomo se reduce a metálico y produce ampollas, fáciles de aplicar si son de carbonato de plomo/usando blanco de plomo se agrietan en verde. VIDRIADOS DE BORO Fuerte fundente, existen pocas fuentes de óxido bórico insolubles lo que se introduce en forma de frita en excepción la colemanita (casi insoluble). Su punto de fusión/600° permite vidriados de baja temperatura 1100°/1200° con adicciones (feldespato, carbonato cálcico o zinc. Características: Opacidad lechosa al vidriado, trazas de hierro es de tono azulado lechoso (con rutilo o ilmenita (espectacular), duros e brillantes. Color: Cobre (brillante turquesa, verdoso), cobalto (vivo azul oscuro)colores de hierro (bastante apagados). VIDRIADOS DE BRISTOL Substituido por el plomo por su peligrosidad, temperatura media 1135°/1190°, depende del óxido e zinc como fundente principal. Características: Opaco, resistente, no tan lisa y brillante como el de plomo. Color: Óxido de hierro (pobres y sucios), cobre y cobalto (buenos verde y azules), cromo (marrones). Inconvenientes: Viscoso y de consistencia pastosa cuando se funde (puede producir en él picaduras y poros capilares. VIDRIADOS PARA PORCELANA Y LOSA Sin plomo, cuecen por encima 1190°/1210°. Son transparentes, lisos e incoloros (feldespato y cal) principal fundentes a 1250° o superior. Características: Principal ingrediente/feldespato, la sosa, plomo y óxido bórico pueden reemplazar/alcalinotérreos, dureza/durabilidad, resistente a los ácidos, compuestos y cocidos adecuadamente no presentan defectos. Combinaciones de vidriados de alta temperatura: Feldespato 85%, carbonato cálcico 15% Feldespato 60%, cuarzo 20%, carbonato cálcico 20% Algunas pastas de porcelana se convierte en vidriado añadiendo 20% mas de feldespato y 10% de carbonato cálcico. VIDRIADOS DE ALTA TEMPERATURA COM ALTO…. …Porcentaje de Óxido de calcio: transparentes/brillantes, superficie densa, lisa y dura, pequeñas cantidades de hierro/ colores celadón (cocción reductora añadiendo bario), con cobre/rojos (c. reductora añadiendo sosa y potasa). …Contenido en Magnesio: Opaco, lisos y grasos, peligro de picado y porosidad capilar, por sobre cocción a brillante y transparente. …En Zinc: azucarado con zonas de nitidez/brillo, propenso a manchas, con rutilo/altamente texturado, difícil de controlar el picado/porosidad. A altas temperaturas los colores grisáceos y sutiles, colores fuertes cobre/cobalto, atenuado con el magnesio, hierro y vanadio. TEMA 17 CONTROL DE CALIDAD, SEGURIDAD LABORAL Y MEDIO AMBIENTE, RECUPERACIÓN DE MATERIALES CONCEPTO DE CALIDAD. Según el Diccionario de la Real Academia, calidad es: “La propiedad o conjunto de propiedades inherentes a una cosa, que permiten apreciarla como igual, mejor o peor, que las restantes de su especie” En el ámbito de la cerámica, además de barajar las distintas posibilidades estéticas, se pretende obtener funciones como la impermeabilidad, que permite a los objetos contener líquidos, evite la proliferación de gérmenes y admita fácil limpieza, en lo que concierne a la fabricación de vajilla. Estas exigencias de calidad están reguladas por manuales de normas de ámbito interno de las empresas en los que se establecen parámetros que determinan la calidad y estos a su vez están en consonancia con las normas oficiales, que pueden ser de ámbito nacional (UNE), europeas (EN) o internacionales (ISO). Riesgos potenciales y recomendaciones en el sector cerámica. Enfermedades profesionales En el sector cerámico las de más incidencia son: Silicosis: Contienen sílice. Expuestas a ambientes de naturaleza mineral, respirando este polvo produce dificultad respiratoria. Componentes cerámicos que asocian a enfermedades pulmonares: Alúmina (Aluminosis), Caolín (Caolinosis), Carbonato de bario (Baritosis (afecta al SNC*), Feldespatos (Neumoconiosis), Óxido de hierro (Siderosis) , Talco (Talcosis. Cáncer). Recomendaciones: Aventar el mineral en forma de polvo seco (moliendo, tamizado, mezcla), usar mascarilla, sobre los focos de polvo situar aspiradores, estar informado de riesgos, prevención y control médico. Saturnismo: Esta enfermedad se deriva del uso del plomo como fundente. El usuario de piezas con plomo está expuesto por vía digestiva, para el ceramista por vía respiratoria. El plomo ingerido se acumula en los tejidos, a largo plazo en el sistema nervioso. Recomendaciones: Fritar los compuestos de plomo para convertirlos en silicato estables (en caso de no tener medios para las fritas sustituir minio, litargirio por silicato o bisilicato de plomo, usar mascarillas, lavar las manos, ventilar la zona de los hornos con campanas extractoras, sobrantes del plomo se debe eliminar como residuo tóxico y peligroso. Toxicidad en general El plomo es el elemento mayor de toxicidad en la cerámica, existen distintos elementos similares. Ácido bórico (irritación cutánea/afecta al SNC), Berillo (Neumonitis), Carbonato de litio (toxicidad del SNC/renal), Cobalto (sensibilización de la piel/pulmones, mi cardiopatía), Dióxido de manganeso (parkinsonismo), Dióxido de titanio y Óxido de estaño (neumoconiosis), Óxido de cadmio y Trióxido de Arsenio (Intoxicación por metales pesados), Trióxido de antimonio (cáncer). Recomendaciones: Los ingredientes empleados deben solicitar al proveedor una ficha técnica y cualquier interacción con la salud, al desconocer los ingredientes como tóxicos tratarlos como si lo fuese, lavar las manos y uñas, ser rigoroso con el etiquetado para evitar confusión, evitar respirar los gases, al aplicar los esmaltes pulverizado usar mascarillas, las cocciones que provocan humo/CO que es tóxico deben hacerse con las medidas de precaución del CO. Otras enfermedades profesionales inespecíficas Enfermedades del sistema circulatorio: venas varicosas, riesgo de tromboflebitis Prevención: Reposo con los pies elevado, utilizar taburete, repartir el tiempo con otras personas. Afecciones del sistema óseo y muscular Posturas forzadas provocan malformaciones en el esqueleto como escoliosis y hernia discal, también pueden afectar los músculos produciendo tendinitis, lumbalgias, esguinces, etc. Recomendaciones: Adaptar el puesto de trabajo ergonómicamente, no sobrepasar los niveles de esfuerzo, levantar peso con la columna erguida, utilizar los medios de protección adecuados. Afecciones oculares Los ojos expuestos en ambientes por polvo pueden padecer conjuntivitis o erosiones lo que debe minimizar con la ayuda de aspiradores y usar gafas. ACCIDENTES LABORALES Causas de accidentes/sector cerámico: Proyección de partículas o esquirlas: Deben contar con pantalla/elementos protectores y usar gafas de seguridad. Quemaduras: Ojos, manoshay que utilizar tenazas y guantes. Seguridad eléctrica: estar de acuerdo con la normativa. Seguridad de las máquinas: cumplir los reglamentos/homologación europea: CE. CUIDADO DEL MEDIO AMBIENTE En la cerámica se puede resumir en contaminar lo menos posible y tratar la polución para aminorar su impacto en el entorno. Minimizar la emisión de residuos contaminantes Frecuentemente los contaminantes son fruto de la falta de previsión, pericia o atención, se produce desaprovechamiento del combustible y la polución de la atmosfera con inquemados y gases venenosos. Se prepara más esmalte y el sobrante desecha contaminando el agua, Recomendaciones: Aprender a ahorrar trabajo, tiempo y materiales, confeccionar un manual de normas, anotar cada detalle para no repetir el problema, trabajar ordenadamente. Tratamiento y reciclaje de residuos Aprovechar o eliminar de forma lo menos dañino para el entorno. Factores contaminantes :emisión de contaminantes atmosféricos, vertidos liquidos a la red de saneamiento y evacuación de basuras. Contaminantes atmosféricos Gases de combustión La combustión de sólidos, leña y carbón, son los más contaminantes. Los combustibles gaseosos son los más limpios. El mejor es el metano o gas natural cuya combustión da más proporción de vapor de agua y menos carbónico, evitando el carbón mineral o el fuel-oil que producen dióxido de azufre. Vertidos líquidos Los comprometidos son los sólidos en suspensión, salinidad, metales pesados y otras sustancias tóxicas. Las fuentes son: Lavado de las arcillas que contienen sales solubles, eliminación de barbotinas sobrantes, vidriados o engobes, lavado de utensilios y maquinaria, operaciones de pulido. Tratamiento preventivo: Diluir los componentes, decantarlos sólidos inertes, concentrar y evacuar los elementos tóxicos/peligrosos a través de empresas autorizadas. Residuos sólidos Los subproductos pueden ser reabsorbidos por el proceso de elaboración: El barro sobrante: se vuelve amasar y reutilizar en la condición de que se quede limpio, el bizcocho cocido que presente grietas/triturar y hacer chamota. Las barbotinas sobrantes se pueden reutilizar.