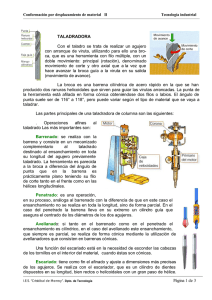

¿Cuál es la diferencia entre el proceso de remoción de material y el proceso de conformado de materiales? El maquinado es el término amplio para describir la remoción de material de una pieza. Se divide en la siguientes categorías: Corte. Abrasivo. Procesos Avanzados de Maquinado. CORTE: Implica herramientas de corte de una o varias puntas, cada una con una forma bien definida de la herramienta. TORNEADO BARRENADO TALADRADO FRESADO CEPILLADO ASERRADO LIMADO ABRASIÓN: Implica herramientas abrasivas. RECTIFICADO HONEADO PROCESOS DE MAQUINADO AVANZADO: Usan métodos eléctricos, químicos, térmicos e hidrodinámicos, así como láseres. *MAQUINADO POR DESCARGA ELECTRICA. *M. CON RAYO LÁSER. *M. HIDRODINAMICO. Las máquinas que efectúan estas operaciones de remoción de material suelen llamarse MÁQUINAS-HERRAMIENTAS. MEJOR PRECISIÓN DIMENSIONAL CERRADA. PIEZAS CON DETALLES GEOMÉTRICOS. CARACTERÍSTICAS SUPERFICIALES. ESPECIALES. ECONOMICO. DESPERDICIO DE MATERIAL. EFECTOS ADVERSOS. SE REQUIERE MÁS TIEMPO. El torno es una de las máquinas herramientas más comunes, en donde la pieza se sujeta y se hace girar mientras una herramienta le da forma a la pieza. A-Bancada. C-Carro Principal D-Carro Transversal. E-Carro Superior. F-Porta herramienta. L-Cabezal Móvil. M-Chuck. TORNO PARALELO O CILÍNDRICO. Es el torno más usado, pero la realización de trabajos especiales ha fomentado la construcción de otro tipo de tornos. TORNO REVOLVER. Se distinguen de los cilíndricos en que no llevan contrapunto y el cabezal móvil se sustituye por una torre giratoria alrededor de un árbol horizontal o vertical. La torre lleva diversos portaherramientas, lo cual permite ejecutar mecanizados consecutivos con sólo girar la torreta. TORNO AL AIRE. Se utilizan para el mecanizado de piezas de gran diámetro. TORNO VERTICAL. El eje de giro es posicionado verticalmente. La pieza se coloca sobre el plato horizontal, que soporta directamente el peso de ella. Las herramientas van sobre carros que pueden desplazarse vertical y transversalmente. TORNO AUTOMÁTICO. Son tornos revolver en que pueden realizarse automáticamente los movimientos de la torreta así como el avance de la barra. Suelen usarse para la fabricación en serie de pequeñas piezas. PRINCIPIO DE FUNCIONAMIENTO OPERACIONES BÁSICAS CILINDRADO OPERACIONES BÁSICAS REFRENTADO OPERACIONES BÁSICAS TRONZADO OPERACIONES BÁSICAS RANURADO ROSCADO TORNEADO INTERIOR MODOS DE SUJECIÓN SUJECIÓN AL AIRE SUJECIÓN ENTRE CHUCK Y PUNTO MODOS DE SUJECIÓN SUJECIÓN ENTRE PUNTOS MODOS DE SUJECIÓN SUJECIÓN ENTRE PUNTOS PARÁMETROS DE CORTE Vc = Velocidad de corte: (m/min ó pies/min) Velocidad periférica recomendada por el fabricante de las herramientas. (se encuentra en tablas) Relacionada al material que se está cortando. RPM = (Vc*1000)/(π*diam) Vc = Velocidad de corte en m/min diam= Diámetro de la pieza en mm. RPM = Revoluciones por minuto RPM = (Vc*12)/(π*diam) Vc = Velocidad de corte en pies/min diam= Diámetro de la pieza en pulgadas. RPM = Revoluciones por minuto PARÁMETROS DE CORTE fn = Avance: (mm/rev ó plg/rev) Velocidad con la que se desplaza la herramienta con respecto a la pieza en la dirección X o Z. PARÁMETROS DE CORTE PARÁMETROS DE CORTE Profundidad de corte: (mm o plg). LA FRESADORA ES UNA MÁQUINA HERRAMIENTA UTILIZADA PARA REALIZAR MECANIZADOS POR ARRANQUE DE VIRUTA MEDIANTE EL MOVIMIENTO, DE UNA HERRAMIENTA ROTATIVA DE VÁRIOS FILOS DE CORTE DENOMINADA FRESA, A LO LARGO DE VARIOS EJES CON RESPECTO A LA PIEZA. DEPENDIENDO DE LA ORIENTACIÓN DEL EJE DE GIRO DE LA HERRAMIENTA DE CORTE, SE DISTINGUEN TRES TIPOS DE FRESADORAS: HORIZONTALES. VERTICALES . UNIVERSALES. HORIZONTALES. Una fresadora horizontal utiliza fresas cilíndricas que se montan sobre un eje horizontal accionado por el cabezal de la máquina y apoyado por un extremo sobre dicho cabezal y por el otro sobre un rodamiento situado en el puente deslizante llamado carnero. FRESADO COMPUESTO FRESADO DE FORMA RANURADO CORTADO VERTICAL. En una fresadora vertical, el eje del husillo está orientado verticalmente, perpendicular a la mesa de trabajo. Las fresas de corte se montan en el husillo y giran sobre su eje. En general, puede desplazarse verticalmente, bien el husillo, o bien la mesa, lo que permite profundizar el corte. UNIVERSAL. Una fresadora universal tiene un husillo principal para el acoplamiento ejes portaherramientas horizontales y un cabezal que se acopla a dicho husillo y que convierte la máquina en una fresadora vertical. UNIVERSAL. OPERACIONES DE FRESADO FRESADO PLANO FRESADO DE CAREADO FRESADO FRONTAL FRESADO CONVENCIONAL VS FRESADO INVERSO. La acción de corte se puede realizar de dos formas, por fresado convencional o por fresado inverso. FRESADO CONVENCIONAL FRESADO INVERSO FRESADO CONVENCIONAL. En el fresado convencional el máximo grosor de la viruta se encuentra al final del corte. El sentido del avance es el opuesto al sentido de la rotación de la herramienta. FRESADO CONVENCIONAL FRESADO CONVENCIONAL. VENTAJAS Proceso de corte suave. El agarre del diente no es función de las características superficiales de la pieza. La cascarilla no afecta la vida de la herramienta. FRESADO CONVENCIONAL FRESADO CONVENCIONAL. DESVENTAJAS Los dientes de las fresas tienden a realizar pequeñas vibraciones. La pieza de trabajo tiene tendencias a levantarse. Rápido desgaste de la herramienta, en comparación con el inverso. FRESADO CONVENCIONAL FRESADO INVERSO. En el fresado inverso el máximo grosor de la viruta se encuentra al inicio del corte. El avance y la velocidad rotación de la herramienta tienen el mismo sentido. FRESADO INVERSO FRESADO INVERSO. VENTAJAS Mayor vida de la herramienta. Disminución de la componente de las fuerzas de corte en la sujeción de la pieza de trabajo. Mejora del acabado superficial. Se requiere menos potencia. El fresado inverso ejerce menos fuerzas en la pieza de trabajo. FRESADO INVERSO FRESADO INVERSO. DESVENTAJAS No es apropiado para piezas de trabajo que tienen un escalado. Debido al alto resultado de las fuerzas de impacto cuando el diente establece contacto con la pieza de trabajo, esta operación debe tener una configuración rígida, y la violenta reacción debe ser eliminada con el avance del mecanismo. FRESADO INVERSO FRESADO INVERSO. DESVENTAJAS No es apropiado para piezas de trabajo que tienen un escalado. Debido al alto resultado de las fuerzas de impacto cuando el diente establece contacto con la pieza de trabajo, esta operación debe tener una configuración rígida, y la violenta reacción debe ser eliminada con el avance del mecanismo. FRESADO INVERSO PARÁMETROS DEL FRESADO. Cuando se trabaja en una pieza en fresa, la fresa debe de girar a un número especifico de rpm, dependiendo de su diámetro, para lograr la velocidad de corte apropiada. La velocidad de corte en el fresado (Vc), es la velocidad periférica de la fresa u otra herramienta que se utilice en el fresado. PARÁMETROS DEL FRESADO. Considerando que los distintos tipo de metales varían en su dureza, estructura y maquinabilidad, deben utilizarse diferentes velocidades de corte para cada tipo de metal y para varios materiales de la fresa. MATERIAL ACERO FRESA DE ACERO DE ALTA VELOCIDAD FRESA DE CARBURO PIE/MIN PIE/MIN 40-70 ALUMINIO 500-1000 BRONCE 65-120 M/MIN M/MIN 12-20 150-250 45-75 150-300 1000-2000 300-600 20-35 200-400 300-600 PARÁMETROS DEL FRESADO. Para determinar las rpm de la herramienta, deben considerarse varios factores. La de mayor importancia son: Material de trabajo. Material de la fresa. Diámetro de la fresa. Acabado superficial requerido. Profundidad de corte. Rigidez de la máquina y montaje de la pieza. PARÁMETROS DEL FRESADO. La velocidad de rotación es directamente proporcional a la velocidad de corte y al diámetro de la herramienta. PARÁMETROS DEL FRESADO. El avance o velocidad de avance en el fresado es la velocidad relativa entre la pieza y la herramienta, es decir, la velocidad con la que progresa el corte. Cada fresa puede cortar adecuadamente en un rango de velocidades de avance por cada revolución de la herramienta, denominado avance por revolución (fn). PARÁMETROS DEL FRESADO. El avance por revolución (fn) es el producto del avance por diente por el número de dientes (z) de la herramienta. PARÁMETROS DEL FRESADO. La profundidad de corte o profundidad de pasada (p) es la profundidad de la capa removida de la superficie de la pieza en una pasada de la herramienta. La profundidad de corte depende de : Las creces del material. Precisión dimensional. Potencia de la máquina. Relación entre el avance y los parámetros del inserto. PARÁMETROS DEL FRESADO. Para operaciones de desbaste se utilizan filos con mayor longitud de arista de corte que permiten realizar mecanizados con mayores profundidades de pasada y velocidades de avance. Para las operaciones de acabado, se requiere una profundidad de corte menor. PARÁMETROS DEL FRESADO. La longitud de corte efectiva (la), cuyo valor máximo está directamente relacionado con la longitud de la arista del filo de corte (l), depende de la profundidad de pasada (p) y del ángulo de posición (Kr) PARÁMETROS DEL FRESADO. FUERZAS EN EL FRESADO: Vibraciones. Deformaciones en la pieza y las herramientas. Espesor de la viruta (Espesor medio de viruta). PARÁMETROS DEL FRESADO. PAR DE CORTE: Donde Zcorte es el número de dientes cortando en un momento dado. PARÁMETROS DEL FRESADO. POTENCIA DE CORTE: P=M*rpm El Taladro es la máquina herramienta donde se mecanizan la mayoría de los agujeros que se hacen a las piezas en los talleres metal-mecánicos. Destacan estas máquinas por la sencillez de su manejo. Se llama taladrar a la operación de mecanizado que tiene por objeto producir agujeros cilíndricos en una pieza cualquiera, utilizando como herramienta una broca. Para realizar la operación de taladrado se requieren dos movimientos: El de rotación de la broca que le imprime el motor eléctrico de la máquina a través de una transmisión por poleas y engranajes, y El de avance de penetración de la broca, que puede realizarse de forma manual sensitiva o de forma automática, si incorpora transmisión para hacerlo. La operación de taladrar se puede hacer con: PRINCIPIO DE FUNCIONAMIENTO. En el proceso de taladrado, la broca se desplaza penetrando en el material, y gira entorno a su eje para generar un agujero en el mismo, de forma que la pieza permanece inmóvil. La herramienta de taladrado (broca) presenta una geometría especifica para facilitar la salida de la viruta desde el interior del agujero, así como para penetrar en el material y generar el arranque de éste. OPERACIONES DEL TALADRADO. Existen una serie de variantes del proceso de taladrado básico, que persiguen mejorar algún aspecto (calidad, rapidez) del proceso. OPERACIONES DEL TALADRADO. TALADRADO Permite la obtención de un orificio (pasado o ciego) paralelo al eje de rotación del eje. Las tolerancias obtenidas con esta operación no son muy buenas. Es practico utilizar una secuencia de brocas de diámetros crecientes hasta alcanzar la dimensión final requerida. OPERACIONES DEL TALADRADO. AVELLANADO Permite la variación de la forma en la parte inicial de los barrenos. Las formas más comunes son la cónica y la cilíndrica. Esta operación se emplea para realizar las cajas para la cabeza d los tornillos, así como para la eliminación de rebaba. OPERACIONES DEL TALADRADO. AVELLANADO OPERACIONES DEL TALADRADO. ESCARIADO Permite la obtención de tolerancias dimensionales estrechas en barrenos de diámetro reducido (hasta 20 mm de diámetro aproximadamente). El escariado requiere una operación previa de taladrado con un broca a una dimensión ligeramente inferior del nominal. OPERACIONES DEL TALADRADO. MANDRINADO De forma análoga al escariado, permite de tolerancias dimensionales estrechas en barrenos de diámetros dimensionales por arriba de 20mm de diámetro. OPERACIONES DEL TALADRADO. ESCARIADO Y MANDRINADO OPERACIONES DEL TALADRADO. ROSCADO O MACHUELEADO Se trata de una operación que consiste en roscar los barrenos cuyo eje sea paralelo al husillo de la máquina- herramienta. La operación requiere un taladrado previo con una broca de un diámetro ligeramente inferior al del barreno roscado. PARÁMETROS DEL TALADRADO. Vc-Velocidad de corte. N-rpm. Fz-Avance por filo. Vf-Velocidad de avance. D-Diámetro de la broca. Z-Número de filos. PARÁMETROS DEL TALADRADO. Vc-Velocidad de corte (m/min) PARÁMETROS DEL TALADRADO. Vf-Velocidad de avance. PARÁMETROS DEL TALADRADO. Fuerza de corte Fuerza de penetración a-avance por revolución.