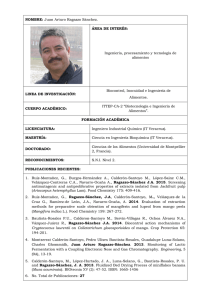

Biobutanol a partir de Bagazo Cervecero: Tesis de Ingeniería

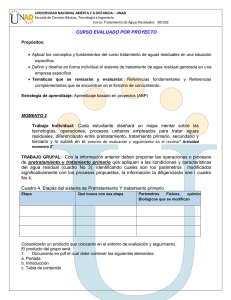

Anuncio