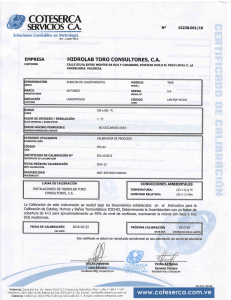

ANOTACIONES SOBRE EL PROCEDIMIENTO DE CONFIABILIDAD DE INSPECCIONES CON EQUIPO INSTRUMENTADO El análisis anterior tiene un carácter general y persigue solo obtener una idea cualitativa de la relación entre la precisión que el vendedor de la inspección declara y la precisión que se alcanza en la práctica. Aunque útil por su nivel de información ejecutivo, esta comparación presenta algunas deficiencias que deben anotarse y tenerse en cuenta a la hora de tomar decisiones que vayan más allá de una simple estimación cualitativa. Lo primero a anotar es el hecho de que al mezclar los resultados de inspecciones individuales se están despreciando las condiciones específicas en las cuales se realizó cada una de ellas. Estas condiciones podrían diferir con respecto a: El tipo de tecnología utilizada en la inspección con EI y en campo. Las condiciones dinámicas de la inspección con EI (ej. velocidad promedio). La experiencia del personal que realizó y analizó la inspección con EI y en campo. Igualmente, al mezclar los resultados de inspecciones individuales, se están despreciando las diferencias en los resultados en cada inspección individual. Estas diferencias se dan con respecto a: La magnitud de posibles errores sistemáticos (ej. sobrevaloración o subvaloración) que pueden estar asociados a cada inspección individual con EI y en campo. La magnitud de los errores aleatorios de cada inspección con EI y en campo. Otro aspecto de suma importancia a destacar es el hecho de que las inspecciones en campo tienen asociados errores aleatorios que deben ser considerados en el análisis de correlación entre datos de EI y datos que se derivan de estas inspecciones. Una valoración cuantitativa rigurosa debe centrase en el análisis de los resultados de cada estudio de correlación de forma individual y las conclusiones se deben extraer del análisis del comportamiento promedio de todos los estudios de correlación considerados. Estos estudios de correlación deben considerar la estimación y corrección de los errores sistemáticos asociados a la inspección con EI, así como, a la valoración de los errores aleatorios asociados tanto a la inspección con EI como a la inspección en campo. Matemáticamente, el problema resulta complejo pues se trata de un proceso de calibración relativo, en el cual la línea de calibración se ajusta teniendo en cuenta que tanto en la variable de entrada (eje de las X, inspección en campo IC) como en la variable de salida (eje de las Y, inspección con EI) existen errores a la hora de la medición. El Grupo de Análisis de Integridad de Ductos ha desarrollado una metodología que permite analizar la correlación que existe entre los datos de la inspección con EI y los datos de la inspección en campo. Esta metodología permite obtener dicha correlación considerando que ambas inspecciones tienen asociadas errores intrínsecos. De esta forma no se penaliza (con errores superiores a los reales) los resultados de la inspección con EI como en el caso cuando se considera que la inspección en campo está libre de errores. Antes de explicar los fundamentos de esta nueva metodología desarrollada por nuestro grupo precisaremos los conceptos fundamentales sobre este tema. El análisis de confiabilidad debe incluir dos elementos según el siguiente orden: 1. ANÁLISIS Y CORRECCIÓN DE ERRORES SISTEMÁTICOS 2. ANÁLISIS Y CARACTERIZACIÓN DE ERRORES ALEATORIOS Cada palabra en las líneas anteriores es importante. Los errores sistemáticos deben analizarse y corregirse primero. Los mismos muestran dos tipos de tendencia (i) un corrimiento constante que no depende de la magnitud de los datos (Fig. 1a y 1b) y (ii) un corrimiento proporcional (o inversamente proporcional) a la magnitud de los datos (Fig. 2). % EI R 1:1 % EI RMA R 1:1 Error = +10% % IC (a) % IC (b) Figura 1. Errores sistemáticos independientes de la magnitud de la variable de entrada (RMA = recta de mejor ajuste). % EI RMA R 1:1 % IC Figura 2. Errores sistemáticos dependientes de la magnitud de la variable de entrada Los errores aleatorios no pueden corregirse, solo se caracteriza su magnitud especificando el tipo de distribución probabilística de los errores y los parámetros que caracterizan la distribución. Los errores aleatorios continúan manifestándose después de corregir los errores sistemáticos (Fig. 3). Los mismos no pueden corregirse. Se caracterizan y se incluyen en el análisis probabilístico de integridad. % EI R 1:1 IC % Figura 3. Una vez corregidos los errores sistemáticos se observa la dispersión de los datos alrededor de la recta 1:1 debido a los errores aleatorios. METODOLOGÍA DE CONFIABILIDAD DE INSPECCIONES DESARROLLADA POR EL GAID El objetivo de esta metodología es calibrar el EI con el fin de poder predecir la dimensión verdadera de los defectos de la corrosión en el reporte de inspección para los cuales no se realizan inspecciones de campo. Este es un procedimiento de calibración relativa. La formulación matemática del problema es: d EI = d Real EI d IC = d Real IC b g Normales e Inependientes con media 0 y desv. estándar b , g IC , EI IC (1) EI donde dReal es la profundidad real (no determinable) del defecto, dEI es la profundidad reportada por el EI, dIC es la profundidad reportada por la inspección de campo, y son el intercepto y la pendiente asociados al error sistemático (exactitud) y IC y EI son los errores aleatorios asociados a la inspección en campo y con EI, respectivamente. Como se señala en la expresión 1, estos errores se consideran independientes y distribuidos normalmente. La expresión 1 expresa que las mediciones con EI están afectadas tanto por errores sistemáticos (dados por y ) como por errores aleatorios (EI), mientras que, las mediciones realizadas en campo se consideran libres de errores sistemáticos pero afectadas por errores aleatorios (IC). Durante la calibración, la profundidad verdadera del defecto se estima utilizando métodos estándar de ajuste de errores en ambas variables: d Real = + d EI ( d Re al ) = Varianza del modelo para d Real (2) siendo d Real el valor estimado de la profundidad real d Real , y los valores estimados del intercepto y la pendiente de la línea de calibración (~1/ y ~ ) es el valor estimado para la varianza de la profundidad del / ) y ( d Re al defecto determinada utilizando este método. Es importante señalar que esta última varianza tiene en cuenta todos los errores y aproximaciones del método de calibración (no solo los errores intrínsecos de los instrumentos sino también los errores de la calibración matemática) y resulta siempre superior a la varianza que se puede asociar al EI. La Fig. 4a muestra un diagrama en bloque de la metodología desarrollada por el GAID. Los reportes de campo e inspección se utilizan para una primera estimación de los errores sistemáticos, caracterizados por la pendiente y el intercepto de la recta de mejor ajuste, utilizando métodos de ajuste que son insensibles a los errores de ambas mediciones. Posteriormente, se determinan los errores aleatorios IC y EI y se investiga si el modelo es consistente (ej. eliminando los puntos espurios). Finalmente, se determinan los parámetro de la línea de calibración del EI y se modifican los datos del reporte con EI utilizando esta línea de calibración. La Fig. 4b muestra un caso típico de correlación entre los resultados de una inspección con EI de ultrasonido y los resultados de inspecciones de campo para 79 indicaciones. El vendedor de esta inspección, además de no advertir sobre posibles errores sistemáticos, vende una precisión de 6% del espesor de la pared para una confidencia del 95% (se han convertido los valores absolutos de las mediciones UT a valores relativos respecto al espesor de la pared del ducto). Después de aplicar nuestra metodología, se encontraron los resultados mostrados en la Tabla 2. Entrada Reporte IC Reporte EI Determinar exactitud and Determinar precisión EI and IC Validar modelo constante, linealidad, espurios, errores normales normal errors OK ? No Salida Si Calibrar EI dReal, (dReal) Estimar línea de calibración and (a) Oleoducto 36" D.N. Dos Bocas - El Castaño Profundidad del defecto según el diablo (%) 70 (1) Límites de confiabilidad según el vendedor : ±6% con una confidencia del 95% 60 50 40 Error sistemático: dEI= 5% + 0.78 dIC 30 20 10 (1) Para una precisión promedio de 0.5 mm y espesor de pared de 11 mm 0 0 10 20 30 40 50 60 Profundidad del defecto según inspección en campo (%) (b) 70 Figure 5. (a) Diagrama de flujo de la metodología para calibrar el EI. (b) Caso típico de gráfico de confiabilidad. Tabla 1. Calibración del EI con la metodología del GAID Errores Errores Línea de Varianza de la calibración sistemáticos aleatorios calibración = 5%(1) IC = 3% ( d Re al ) = 6.3%(2) = -5% = 0.79 (1) EI = 5% = 1.22 Interv. Real de Confid. 95% 12% El símbolo representa valores estimados. Los resultados de la aplicación de esta nueva metodología muestran que la inspección con EI tiene asociado errores sistemáticos del tipo mostrado en la Fig. 2, es decir el diablo subestima la profundidad real de los defectos y mayor es el error cuando aumenta dicha profundidad. También muestra que durante la inspección en campo se cometen errores aleatorios, que aunque de menor magnitud que los cometidos por el diablo, no son despreciables y deben tenerse en cuenta durante la calibración. Finalmente, este estudio permite mostrar que el intervalo de confidencia del 95 está determinado por una franja de 12% del espesor de la pared y no 6% como proclama el vendedor.