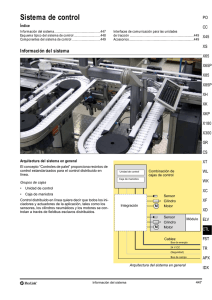

Fieldbus Protocol & SMAR DF51 Controller: Industrial Application

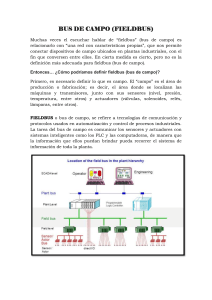

Anuncio