Capacidad de Planta: Definición, Utilización y Eficiencia

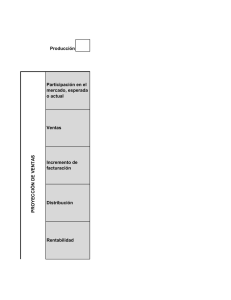

Anuncio

CAPACIDAD DE PLANTA OBJETIVO Determinar la capacidad de planta en términos de producción, para la toma de decisiones respecto al equilibrio entre instalaciones, equipamiento y fuerza de trabajo. DEFINICIÓN ¿Cuántos asistentes debe alojar una sala de conciertos? ¿Cuántos clientes por día puede atender un café?. Se entiende por capacidad, el volumen de producción (throughput) o número de unidades que puede producir, alojar, recibir o almacenar una instalación en un período de tiempo específico. Esta capacidad determina los requerimientos de capital. También determina si se podrá cumplir con la demanda o si las instalaciones estarán desocupadas. Si la instalación es demasiado grande, algunas de sus áreas estarán ociosas y agregarán costos a la producción existente. Si la instalación es demasiado pequeña, se perderán clientes y quizá mercados. CAPACIDAD INSTALADA (DE DISEÑO) Es la producción teórica máxima que un sistema puede alcanzar bajo condiciones ideales. Normalmente se expresa como una tasa, por ejemplo ton/sem. También se le denomina Capacidad instalada. Cup: Capacidad de una unidad de producción (operario, máquina) por unidad de tiempo Ejm: 30 u/h Up: Unidades de producción Ejm: 10 operarios Ht: horizonte de tiempo proyectado o planeado (semana) Ejm 1 sem Capac = 30 u/h-op x 10 op x 480 h/sem = 144,000 u/sem La mayoría de las organizaciones utilizan sus instalaciones a una tasa menor que la capacidad de diseño. Esto permite trabajar con más eficiencia cuando no tienen que extender sus recursos hasta el límite. Esto se denomina capacidad efectiva. CAPACIDAD EFECTIVA Es la capacidad que una empresa espera alcanzar dadas las restricciones operativas actuales, a saber: su mezcla de productos, sus métodos de programación, su mantenimiento y sus estándares de calidad. A menudo la capacidad efectiva es menor que la capacidad diseñada, debido a que la instalación puede haber sido diseñada para una versión anterior del producto o para una mezcla de productos diferente de la que se produce actualmente. PRODUCCIÓN REAL (ESPERADA) Es la producción que una empresa alcanza realmente respecto de la capacidad instalada. UTILIZACIÓN Es el porcentaje de la capacidad de diseño que realmente se logra. EFICIENCIA Es el porcentaje de la capacidad efectiva que se alcanza en realidad. CAPACIDAD DE UN PROCESO En un proceso productivo con actividades en paralelo el cálculo de su capacidad, es decir, cuántas unidades se fabrican en promedio en un determinada escala de tiempo (segundos, minutos, horas) depende de la configuración del proceso, la duración de cada actividad y los recursos involucrados en cada una (personal, maquinaria, etc). Etapa Pulir: 12 u/h Etapa Ensamblar: 7.5 u/h + 6 u/h = 13.5 u/h Etapa Pintar: 10 u/h Por lo tanto, la capacidad de la línea es de 10 u/h (etapa Pintar es el "cuello de botella") Caso 1: Sara Bakery tiene una planta procesadora de panecillos Deluxe para el desayuno y quiere entender mejor su capacidad. La semana pasada la instalación produjo 148,000 panecillos. La capacidad efectiva es de 175,000 panecillos. La línea de producción opera 7 días a la semana en tres turnos de 8 horas al día. La línea fue diseñada para procesar los panecillos, rellenos de nuez y con sabor a canela, a una tasa de 1,200 por hora. Hallar la capacidad de diseño, la utilización y la eficiencia. Solución: Capacidad instalada = 7 días x 3 turnos/día x 8 hr/turno x 1200 pan/hr = 201,600 panecillos Utilización = 148,000 / 201,600 = 73.46% Eficiencia = 148,000 / 175,000 = 84.6% Caso 2: Sara Bakery, ahora desea incrementar la producción, y para ello, debe agregar una segunda línea de producción. La capacidad efectiva en la segunda línea es la misma que la anterior (caso 1). Esta segunda línea se espera que tenga una eficiencia del 75%. ¿Cuál es la producción esperada? Solución: Despejando la fórmula de eficiencia, tenemos: Producción esperada = 175,000 pan x 0.75 = 131,200 panecillos. Capacidad de Planta: ejercicios 1. Si una planta se diseñó para fabricar 7,000 martillos por día, pero se ha limitado a hacer 6,000 martillos diarios debido al tiempo necesario para cambiar el equipo según los modelos de martillo, ¿cuál es su utilización? 5. 2. Durante el mes pasado, la planta del problema 1, la cual tiene una capacidad efectiva de 6,500 martillos, fabricó sólo 4,500 martillos por día debido a demoras de material, ausencias de los empleados y otros problemas. ¿Cuál es su eficiencia? 3. Si una planta tiene una capacidad efectiva de 6,500 y una eficiencia del 88%, ¿cuál es su producción real (planeada)? 4. Un centro de trabajo que contiene 4 máquinas con la misma capacidad, opera dos turnos por día, 5 días a la semana (8 horas por turno); esta es la capacidad efectiva. Si el centro de trabajo tiene una eficiencia del 95%, ¿cuál es la producción esperada en horas por semana? Bajo condiciones ideales, una estación de servicio de Fast Lube puede atender 6 autos/hora. Se sabe que la capacidad efectiva y la eficiencia son de 5.5 y 0.88, respectivamente. ¿Cuál es el número mínimo de estaciones de servicio que necesita tener Fast Lube para alcanzar una producción anticipada de 200 automóviles por cada jornada de 8 horas?