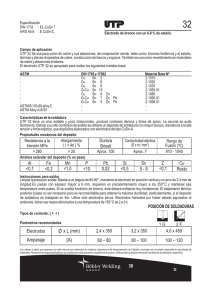

Isaac Martínez Martínez 183075 Tipos de máquinas de soldar La máquina de soldar es una máquina que se utiliza para la fijación de materiales. La unión de estos se logra gracias a la fundición de ambos materiales o con un material de aporte que, mientras se funde, se coloca entre las piezas que se quieren soldar y cuándo se enfría se convierte en una unión fija y resistente. Se pueden soldar una gran cantidad de materiales diferentes, aunque generalmente la máquina de soldar une metales. Soldador de arco: Estos tipos de máquinas de soldar es la más utilizada hoy en día. Es un tipo de soldador que utiliza la energía eléctrica con la que crea un arco eléctrico entre la pieza a soldar y el electrodo que se utilice. Soldador de estaño: Si eres un apasionado de la electrónica, esta es tu herramienta. La soldadora de estaño se utiliza principalmente para trabajos delicados y pequeños que necesitan de mucha precisión. Son los tipos de máquinas de soldar más utilizada para las reparaciones o mejoras en cualquier aparato electrónico permitiendo realizar conexiones entre los diferentes componentes de un circuito. Soldador a gas: El soldador a gas es utilizado cuando se tienen que soldar materiales de aluminio o de cobre. Es un proceso que utiliza oxígeno, nitrógeno o argón y un gas consumible. Con este proceso se crea una llama que calienta y funde materiales de unión. Soldador invertir: Los soldadores inverter son relativamente nuevos e innovadores. Ofrece muchas ventajas si los comparamos con las máquinas convencionales. La tecnología inverter se ha convertido en la más fiable. Sus principales ventajas con su pequeño tamaño, lo que las hace más manejables y cómodas para usar y su ahorro de energía. Ejemplos: Soldadura por arco electrico. Soldadura por gas. Soldadura por estaño. Soldadur a inverte. Electrodos Un electrodo es un conductor eléctrico utilizado para hacer contacto con una parte no metálica de un circuito, por ejemplo, un semiconductor, un electrolito, el vacío del grupo, un gas, etc. Los electrodos podemos clasificarlos en dos tipos, los Desnudos y los Recubiertos Electrodos desnudos: Con estos electrodos, los materiales fundidos no están protegidos contra las acciones de los gases tales como el oxígeno y el nitrógeno, es por este factor que las soldaduras llegan a una calidad inferior. Estos electrodos únicamente se usan en los cordones secundarios y en las cargas estáticas. Electrodos revestidos: Es un electrodo para soldaduras eléctricas, estos son los que generalmente se emplean en las estructuras metálicas. Este se encuentra protegido mediante un revestimiento compuesto de diversas sustancias, según las características que se deseen brindar al material de la soldadura y estas también protegen el metal fundido de la atmosfera y estabilizan el arco eléctrico. Estructura de un electrodo: Tipos de recubrimientos • El revestimiento se clasifica en función de su composición, que determinará sus cualidades y aplicaciones, agrupándose y designándose como sigue (según UNE-EN 287-1): • Acido(A) • Básico(B) • Celulósico(C) • Rutilo-ácido (RA) • Rutilo-básico( RB) Electrodos ácidos (A) Composición del revestimiento: Óxidos de hierro y manganeso. Características de la escoria: Bastante fluida, de aspecto poroso y abundante. Ventajas: La velocidad de fusión es bastante elevada, así como la penetración. Se puede utilizar con intensidades elevadas. Limitaciones: Sólo se puede utilizar con metales base con buena soldabilidad, contenidos muy bajos de azufre y el fósforo como puede hacerlo los revestimientos básicos. Posición: Especialmente indicados para posición plana, pero pueden utilizarse también en otras posiciones. Tipo de corriente: c.c y c.a. Electrodo básico (B) Composición del revestimiento: Carbonato cálcico y otros carbonatos también básicos. Características de la escoria: es densa, no muy abundante, de color pardo oscuro y brillante, se separa fácilmente y asciende con facilidad por lo que se reducir el riesgo de inclusiones de escoria Ventajas: Metal de soldadura muy resistente a la fisuración en caliente. Son de bajo contenido en hidrógeno (el metal depositado tendrá bajo contenido en hidrógeno) lo que reduce la fisuración en frío. Limitaciones: Su manejo es algo dificultoso, debiéndose emplear con un arco muy corto y con intensidades poco altas. Son muy higroscópicos (absorban humedad con gran facilidad Posición: Todas las posiciones. Electrodos celulósicos (C) Composición del revestimiento: Sustancias orgánicos que generan gran cantidad de gases por el calor. Características de la escoria: La escoria que producen es escasa y se separa con gran facilidad. Ventajas: Los gases forman una gran envoltura gaseosa en torno al arco e imprimen a las gotas metálicas gran velocidad, por lo cual se consigue gran penetración. Gran velocidad de fusión. Limitaciones: muchas proyecciones. Superficie de la soldadura muy irregular. Electrodo rutilo (R) Composición del revestimiento: Rutilo (óxidos de titanio) Características de la escoria: Es muy densa y viscosa Ventajas: Fácil cebado y manejo del arco. Fusión del electrodo suave. Cordón de soldadura muy regular y de buen aspecto. Posición: Todas. Especialmente adecuado para soldar en posición vertical y bajo techo gracias a las características de su escoria. Corriente directa y alterna Polaridad directa con corriente continua Como ya hemos dicho, la polaridad directa aporta más calor al material base (pieza) a soldar. La particularidad reside en la circulación de electrones en el circuito. En este caso los electrones circulan desde el electrodo hacia la pieza. Polaridad inversa con corriente continua En este caso la polaridad inversa, aporta más calor al electrodo. Los electrones circulan desde la pieza hacia el electrodo, alcanzando este, mayor temperatura que la pieza. Algunos de los beneficios que aporta la polaridad inversa, es que se consiguen mayores penetraciones con electrodos básicos y estabilidad de arco al soldar con estos electrodos. Este tipo de polaridad no suele utilizarse para soldadura Tig excepto cuando se suelda aluminio. Corriente alterna Este tipo de corriente combina ambas polaridades alternándolas constantemente en el ciclo de soldadura a partes iguales. En el semiciclo de polaridad inversa se dificulta la circulación de corriente y provoca inestabilidad de arco de soldadura, llegando incluso a cortarlo o apagarlo. Para evitar estos inconvenientes, algunos equipos de soldadura están dotados de generadores de alta frecuencia. Prametros Ventajas y desventajas del no-inverso y del inversor Ventajas del no-inversor: Adquiere más calor. Funde más rápido. El material se calienta con mayor rapidez. Adquieres más fluidez al momento de soldar. Desventajas del no-inversor: Es más rápido el desplazamiento. Las deformaciones son más constantes. No se recomienda para hacer cordones largos para ningún tipo de material. Ventajas del inversor: El arco eléctrico se concentra en el electrodo. Tiene menos deformaciones. Adquiere mayor longitud en los cordones. Desventajas del inversor: Es más lento. Conclusión Se realizo la investigación de los diferentes tipos de máquinas de soldadura, las cuales se pueden clasificar en AC y DC (inversa y no-inversa). Para soldar utilizan distintos materiales, para que cada máquina se pueda desarrollar mejor dependiendo del material en el que este trabaje. Estas máquinas utilizan electrodos los cuales posen cierto código el cual no permite ver sus características que lo componen ya sea con un recubrimiento o si ninguno. El recubrimiento es un tipo de material que cubre a nuestro electrodo para darle cierta propiedad cundo se suelda.