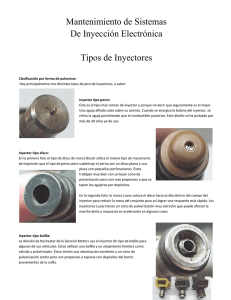

UNIVERSIDAD DE LAS FUERZAS ARMADAS ESPE EXTENSIÓN LATACUNGA DEPARTAMENTO DE CIENCIAS DE LA ENERGÍA Y MECÁNICA CARRERA DE INGENIERÍA AUTOMOTRÍZ AUTOTRONICA III INYECTORES NOMBRE: UGEÑO MARCELO DETALLE: Figura 1. Inyectores Fuente: http://www.conevyt.org.mx/educhamba/guias_emprendizaje/inyectores.pdf Los inyectores son válvulas electromagnéticas encargadas de suministrar el combustible al motor, estos poseen un orificio de entrada de combustible en donde se aloja una fina malla filtrante o micro filtro de aproximadamente veinte micras. También posee uno o varios orificios por donde sale el combustible, estas salidas están fabricadas con tolerancias muy pequeñas, al abrir tienen un espesor aproximado de una micra, lo que permite la fina pulverización o atomización del combustible. Solo se mantienen abiertos entre dos y quince milisegundos aproximadamente, dependiendo de las condiciones de trabajo del motor. Los inyectores están controlados por la unidad de control del motor, la misma que al enviar un impulso electrónico abre el inyector, esto permite que el combustible logre pasar a través de los pequeños orificios dosificadores por el efecto de la presión del sistema de alimentación de combustible. Todo el sistema de inyección depende del buen funcionamiento de los inyectores, estos funcionan con doce voltios, y su consumo de corriente depende de la resistencia interna de su bobina. A mayor resistencia menor es el consumo de corriente y viceversa. Esto puede corroborarse fácilmente con la ley de Ohm, la cual establece que la corriente en un circuito cerrado es inversamente proporcional a la resistencia de la carga conectada al circuito. (INYECTORES, 2016) CARACTERISTICAS: Los inyectores se clasifican de acuerdo a sus características. Así tenemos la clasificación por: Impedancia. Válvula obturadora. Conector eléctrico Alimentación de combustible. Por impedancia: La impedancia del inyector describe la resistencia eléctrica de la bobina del mismo. Éstos se agrupan generalmente en dos categorías: Baja Impedancia: de 1.7 a 3 ohmios. Alta Impedancia: de 10 a 16 ohmios. La mayoría de los fabricantes han utilizado ambos tipos de inyectores, sin embargo, la tendencia actual es utilizar inyectores de alta impedancia en los vehículos que actualmente se producen. La ventaja primaria de los inyectores de baja impedancia es un tiempo de accionamiento más corto; estos inyectores de combustible, generalmente son controlados mediante corriente. La ventaja primaria de los inyectores de alta impedancia es el hecho de que se genera menos calor en los transistores de potencia que los comandan y no tienen necesidad de utilizar ningún resistor externo para limitar la corriente que circula por ellos; estos inyectores de combustible generalmente son controlados mediante voltaje. Clasificación por su válvula obturadora. El principio de funcionamiento es el mismo en todos los inyectores electromagnéticos, pero existen tres tipos diferentes de válvulas obturadoras que permiten el paso de combustible y su atomización: Inyector con válvula de aguja. Inyector con válvula de disco. Inyector con válvula de bola. Inyector con válvula de aguja: Figura 2. Inyector con válvula de aguja Fuente: http://dspace.espoch.edu.ec/bitstream/123456789/2300/1/65T00053.pdf Este es el tipo de inyector más usado porque ha demostrado tener mayor eficiencia que los otros tipos de inyectores con válvulas obturadoras diferentes. Una aguja afilada calza sobre su asiento obturando el paso de combustible y cuando se energiza la bobina del inyector, se retira la aguja permitiendo que el combustible se pulverice. Son menos propensos a taponarse, pero a la larga esto es inevitable. Inyector con válvula tipo disco: Figura 3. Inyector con válvula de tipo disco Fuente: http://dspace.espoch.edu.ec/bitstream/123456789/2300/1/65T00053.pdf En este tipo de inyectores, la aguja se sustituye por un disco plano y una placa con pequeñas perforaciones. Éstos trabajan muy bien con un buen cono de pulverización pero son más propensos a que se tapen los agujeros por depósitos de carbonilla. Inyector con válvula tipo bola: Figura 4. Inyector con válvula de tipo bola Fuente: http://dspace.espoch.edu.ec/bitstream/123456789/2300/1/65T00053.pdf Éstos utilizan una bolilla y un alojamiento hembra como válvula y pulverizador, tienen una atomización excelente y un cono de pulverización ancho pero son propensos a taparse con depósitos del barniz provenientes del combustible. Constitución y funcionamiento: Figura 5. Constitución del inyector Fuente: http://dspace.espoch.edu.ec/bitstream/123456789/2300/1/65T00053.pdf El inyector es el encargado de pulverizar en forma de aerosol la gasolina procedente de la línea de presión dentro del conducto de admisión, es en esencia una refinada electroválvula capaz de abrirse y cerrarse muchos millones de veces sin escape de combustible y que reacciona muy rápidamente al pulso eléctrico que la acciona. El esquema que sigue ilustra el proceso de inyección de combustible. Figura 6. Proceso de inyección Fuente: http://www.sabelotodo.org/automovil/inyector.html El dibujo de la figura 6, representa un motor de pistones durante la carrera de admisión, observe la válvula de admisión abierta y el pistón en la carrera de descenso. El aire de admisión se representa por la flecha azul. Colocado en el camino del aire de entrada se encuentra el inyector de combustible, que no es más que una pequeña electroválvula que cuando recibe la señal eléctrica a través del cable de alimentación se abre, dejando pasar de forma atomizada como un aerosol, la gasolina a presión, que es arrastrada al interior del cilindro por la corriente de aire. El tiempo de apertura del inyector así como la presión a la que se encuentra la gasolina determinan la cantidad inyectada. Estos dos factores, presión y tiempo de apertura, así como el momento en que se realiza, son los que hay que controlar con precisión para obtener una mezcla óptima. Aunque parezca simple el trabajo del inyector, en realidad puede considerarse una maravilla de la tecnología teniendo en cuenta que: Cuando un pequeño motor funciona en ralentí el volumen de gasolina inyectada equivale al de una cabeza de alfiler y lo hace con mucha precisión. El tiempo que tiene para inyectar la gasolina cuando el motor gira a unas 4000 RPM es de solo 0.00375 segundos es decir algo más de 3 milésimas de segundo, en ese tiempo debe abrirse y cerrarse con gran exactitud. El esquema de la figura 7. Representa una vista del inyector real. Figura 6. Vista del inyector real Fuente: http://www.sabelotodo.org/automovil/inyector.html Así luce un inyector de gasolina real, en él puede verse una bobina eléctrica que cuando se energiza levanta la armadura que sube la aguja y deja abierto el paso del combustible a la tobera por donde sale pulverizado. Una vez que cesa la señal eléctrica, la propia presión del combustible empuja la armadura que funciona como un pistón y aprieta la aguja contra el asiento cerrando la salida completamente. (shop, 2016) UBICACIÓN: Figura 7. Ubicación del inyector del sistema TBI Fuente: http://www.conevyt.org.mx/educhamba/guias_emprendizaje/inyectores.pdf Se puede Observar en la figura 3. Los inyectores en el sistema TBI localizados en el motor. Figura 8. Ubicación del inyector del sistema MPFI Fuente: http://www.conevyt.org.mx/educhamba/guias_emprendizaje/inyectores.pdf Se puede observar en la figura 4. Los inyectores en el sistema MPFI localizados en el motor. NUMERO DE CODIGOS DE FALLA Figura 9. Inyector código de falla Fuente: http://www.conevyt.org.mx/educhamba/guias_emprendizaje/sensor2.pdf Cuando falla el sensor Inyector esta fallando, el scanner reporta lo siguiente: P0201 Circuito de control del inyector No. 1 P0202 Circuito de control del inyector No. 2 P0203 Circuito de control del inyector No. 3 P0204 Circuito de control del inyector No. 4 (conevyt, 2016) SINTOMAS DE FALLA: Cuando un inyector falla, provoca lo siguiente: Difícil arranque El motor se apaga en baja Alto consumo de combustible Baja potencia del motor Emisiones altas Inestabilidad del motor en marcha mínima SECUENCIA DE PRUEBAS DEL INYECTOR: Prueba por resistencia: Figura 10. Prueba del inyector por resistencia Fuente: http://www.cise.com La verificación inicial que se debe realizar a cada uno de los inyectores, es su resistencia interna, para esto es necesario ubicar el multímetro en la disposición de Resistencia y evaluar su valor, el dato exacto de resistencia lo suministra el catalogo del modelo o al menos se debe realizar una prueba comparativa. Según la imagen puede observar el proceso de medición que se debe encontrar en un rango entre 14 y 18 Ohms. Banco de pruebas: Figura 11. Prueba del inyector por el banco de pruebas Fuente: http://www.cise.com Luego de esta operación se debe evaluar el correcto funcionamiento del inyector, para esto se utiliza un banco de inyectores dispuesto para esta operación. Cada inyector es activado por un generador de pulsos el cual simula la actividad del inyector en el automóvil, una vez colocado el inyector como se muestra en la figura superior se procede a realizar una serie de pruebas que llevan a evaluar el correcto desempeño del inyector. Prueba de Atomización: Figura 12. Prueba por atomización Fuente: http://www.cise.com En esta prueba se evalúa un correcto cono de atomización para cada uno de los inyectores, lo interesante es que ninguno presente diferencia de cono con los otros, ni tampoco que se genere una gota en medio del cono. La imagen inferior muestra un ejemplo de cómo se debe presentar una evaluación visual de un cono de inyección correcto. Prueba de estanqueidad: Figura 13. Prueba por estanqueidad Fuente: http://www.cise.com En esta prueba se evalúa el correcto sellado del inyector cuando es sometido a presión y no es activado con ningún pulso, para esta prueba el banco eleva la presión del riel, y no activa el inyector. Si el inyector gotea indicara una fuga en la válvula del mismo Prueba de volumen de inyección: Figura 14. Prueba de volumen de inyección Fuente: http://www.cise.com En esta prueba se busca evaluar la diferencia en volumen que existe entre el llenado de un inyector con respecto a otro inyector, para esto se colocan todos los inyectores en el banco a un nivel de presión constante. El equipo provee una activación igual en tiempo para todos, de esta forma en un tiempo determinado se deben observar las diferencias en los volúmenes de inyección vertidos en cada probeta. CIRCUITO ELECTRICO DEL INYECTOR: Figura 15. Circuito eléctrico del inyector Fuente: el autor Lo que espera ver el inyector es el pulso negativo por parte del PCM y de esta manera activa ya que por el otro pin del inyector están los 12v que vienen de la batería. Figura 16. Tiempo de inyección y pico máximo Fuente: el autor 1. Tiempo de inyección 2. Pico máximo Es importante recordar que después de un tiempo prolongado del uso de un vehículo con sistema de inyección de gasolina se efectúe la limpieza de los inyectores, debido a la formación de sedimentos en su interior que impiden la pulverización adecuada del combustible dentro del cilindro, produciendo marcha lenta irregular, pérdida de potencia que poco a poco se va apreciando en la conducción. Se puede adquirir en las tiendas de partes, líquidos limpiadores de inyectores que se pueden agregar al combustible, y que son relativamente efectivos. Estos limpiadores se le pueden agregar al combustible periódicamente, considerando este procedimiento como un programa de mantenimiento regular. (CISE, 2016) Bibliografía CISE. (10 de 01 de 2016). Obtenido de http://www.cise.com conevyt, I. (10 de 01 de 2016). Obtenido de http://www.conevyt.org.mx/educhamba/guias_emprendizaje/inyectores.pdf INYECTORES. (10 de 01 de 2016). Obtenido de http://dspace.espoch.edu.ec/bitstream/123456789/2300/1/65T00053.pdf shop, M. (10 de 01 de 2016). Obtenido de http://www.sabelotodo.org/automovil/inyector.html Firmas: Elaborado por: Revisado : Ugeño Guilcapi Denis Mracelo Ing. German Erazo L. MSc. C.I.1721866778 ID: C003598 Calificacion :