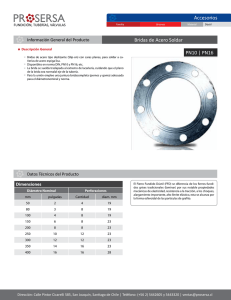

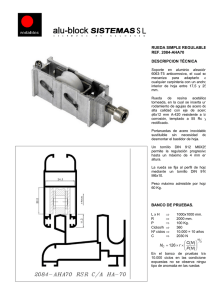

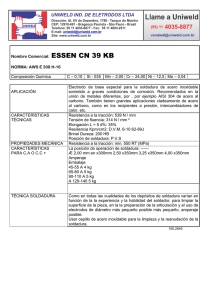

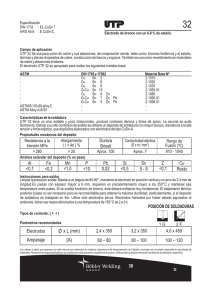

Manual del calderero MAS LIBROS Y MANUALES EN CALDERERIAYSOLDADURA.COM • • • CALDERERIA SOLDADURA TRAZOS DE CALDERERIA SIGUENOS EN FACEBOOK – CALDERERIA Y SOLDADURA MANUAL DEL CALDERERO Emilio Díaz Díaz Ingeniero técnico en estructuras metálicas Diseño y maquetación: Pol Creuheras Borda Datos catalográficos Díaz, Emilio Manual del calderero Primera Edición Alfaomega Grupo Editor, S.A. de C.V., México ISBN: 978-607-707-400-7 Formato: 10.5 x 15 cm Páginas: 284 Manual del calderero Emilio Díaz Díaz ISBN: 978-84-267-1703-0, edición original publicada por MARCOMBO, S.A., Barcelona, España. Derechos reservados © 2011 MARCOMBO, S.A. Primera edición: Alfaomega Grupo Editor, México, septiembre 2013 © 2013 Alfaomega Grupo Editor, S.A. de C.V. Pitágoras 1139, Col. Del Valle, 03100, México D.F. Miembro de la Cámara Nacional de la Industria Editorial Mexicana Registro No. 2317 Pág. Web: http://www.alfaomega.com.mx E-mail: atencionalcliente@alfaomega.com.mx ISBN: 978-607-707-400-7 Derechos reservados: Esta obra es propiedad intelectual de su autor y los derechos de publicación en lengua española han sido legalmente transferidos al editor. Prohibida su reproducción parcial o total por cualquier medio sin permiso por escrito del propietario de los derechos del copyright. Nota importante: La información contenida en esta obra tiene un fin exclusivamente didáctico y, por lo tanto, no está previsto su aprovechamiento a nivel profesional o industrial. Las indicaciones técnicas y programas incluidos, han sido elaborados con gran cuidado por el autor y reproducidos bajo estrictas normas de control. ALFAOMEGA GRUPO EDITOR, S.A. de C.V. no ser á jurídicamente responsable por: errores u omisiones; daños y perjuicios que se pudieran atribuir al uso de la información comprendida en este libro, ni por la utilización indebid a qu e pudiera dársele. Edición autorizada para venta en México y todo el continente americano. Impreso en México. Printed in Mexico. Empresas del grupo: México: Alfaomega Grupo Editor, S.A. de C.V. – Pitágoras 1139, Col. Del Valle, México, D.F. – C.P. 03100. Tel.: (52-55) 5575-5022 – Fax: (52-55) 5575-2420 / 2490. Sin costo: 01-800-020-4396 E-mail: atencionalcliente@alfaomega.com.mx Colombia: Alfaomega Colombiana S.A. – Calle 62 No. 20-46, Barrio San Luis, Bogotá, Colombia, Tels.: (57-1) 746 0102 / 210 0415 – E-mail: cliente@alfaomega.com.co Chile: Alfaomega Grupo Editor, S.A. – Av. Providencia 1443. Oficina 24, Santiago, Chile Tel.: (56-2) 2235-4248 – Fax: (56-2) 2235-5786 – E-mail: agechile@alfaomega.cl Argentina: Alfaomega Grupo Editor Argentino, S.A. – Paraguay 1307 P.B. Of. 11, C.P. 1057, Buenos Aires, Argentina, – Tel./Fax: (54-11) 4811-0887 y 4811 7183 – E-mail: ventas@alfaomegaeditor.com.ar A todos los alumnos que he tenido a lo largo de mis 45 años dedicado a la enseñanza de la calderería, con la esperanza de que les hayan sido útiles mis enseñanzas en su formación como profesionales y como personas Introducción En numerosas ocasiones se necesita tener a mano, en el taller, cierta documentación de consulta para poder solucionar probremas que se nos presentan, el objetivo de este manual es ese. Es un manual que yo siempre he echado de menos, pues existe mucha documentación suelta, pero difícil de manejar, por estar muy desperdigada, en el encontraremos infinidad de temas y tablas relacionadas con la especialidad de Calderería, que creo les pueden ser muy útiles tanto a aprendices, como oficiales o maestros en la profesión. Para facilitar la consulta rápida, se incluyen varios tipos de índices: Índice general, por materias y por orden alfabético. Emilio Díaz Díaz Exprofesor del Centro de Formación Profesional FUNDACIÓN REVILLAGIGEDO de GIJÓN ÍNDICE DE MATERIAS Capítulo 1 1. Conversiones y equivalencias: Tabla de conversión de pulgadas a milímetros – Tabla de conversión de milímetros a pulgadas – Tabla de tracciones de pulgada a decimales – Reducción de fracciones ordinarias a decimales – Equivalencia entre sistema inglés y métrico – Factores de conversión de inglés a métrico – Factores de conversión de métrico a inglés – Equivalencias entre temperaturas en ºC, ºF y ºR – Tabla de conversión de Kg./cm2 a Libras/pulg.2 – Tabla de conversión de Libras/ pulg.2 a Kg./cm2 – Datos sobre presiones y equivalencias – Equivalencia de (D N) de tuberías en mm y pulgadas. Capítulo 2 2. Conocimiento de materiales: Materiales férricos – Aceros – F-111 acero extrasuave – F-112 acero suave – F-114 acero semiduro – F-221 acero soldable – F-314 acero inoxidable al Cromo (Cr) Niquel (Ni), (acero inox. 18/8) – F-622 acero suave Siemens – Fundición – Materiales no férricos – Aluminio técnico – Cobre – Bronce – Latón – Estaño – Plomo – Cinc – Equivalencias de materiales entre las diversas normas – Tabla de dureza Brinell y relación con otros números de dureza – Identificación de los aceros por la chispa – Pesos específicos de cuerpos sólidos – Pesos específicos de maderas – Pesos específicos de cuerpos líquidos – Pesos por litro de los gases y vapores industriales a 0ºC – Fórmulas de dimensiones y figuras planas, áreas y volúmenes – Fórmulas de dimensiones de figuras planas – Fórmulas de dimensiones y áreas – Fórmulas de volúmenes – Áreas de cuadrados y rectángulos en dm 2 – Área neta de discos en dm2 – Perímetros de discos en función del diámetro en mm – Cálculo de pesos de chapas y perfiles – Cálculo de pesos de chapas – Pesos en Kg de chapas de 10 mm de espesor – Peso neto (Kg) de discos de 10 mm de espesor – Cálculo de pesos de perfiles laminados – Cálculo de pesos de conjuntos – Cálculo de pesos de depósitos o conjuntos similares. Capítulo 3 3. Perfiles y chapas: Dimensiones de los perfiles laminados – Dimensiones de las chapas – Tablas de perfiles laminados – Angular de ramas o alas iguales – Angular de ramas o alas desiguales – Angular nervado (Bull) – Perfil en U normal – Perfil en T de Ala ancha – Perfil en doble T Normal – Perfil en doble T Europeo – Perfil en doble T Blindado (Ala ancha) – Perfil en doble T Europeo Blindado (en H) – Perfil en Hexágono – Semirredondo – Pletinas, llantas y Llantón – Cuadradillo, cuadrado, palanquilla, alambre, varilla y redondo – Perfil Carril o Rail – Perfiles laminados en frío – Angular de lados iguales – Angular de lados desiguales – Ues de alas iguales – Omegas simétricos – Zetas simétricas – Tubos cuadrados abiertos – Tubos rectangulares abiertos – Tablas de rigidizadores en U y doble T – Uniones, empalmes e intersecciones de perfiles laminados – Uniones de perfiles – Empalmes de perfiles laminados – Situación de los empalmes – Intersecciones y encajes de perfiles laminados – Cálculo de ingletes en perfiles laminados – Tablas de chapas – Chapa Estriada – Chapa Lagrimada – Chapa Pegaso – Chapa Deployé (metal expandido) – Tela metálica electrosoldada (Malla electrosoldada). Capítulo 4 4. Tuberías: Tablas de tubería circular, cuadrada y rectangular – Tubo circular de Acero Soldado – Tubo circular de Acero Estirado – Tubo cuadrado – Tubo rectangular – Símbolos de tuberías y accesorios – Conocimientos básicos de trigonometría – Funciones trigonométricas – Resolución de un triángulo rectángulo – Cálculos de la longitud de los tubos – Cálculo de la longitud de tubos con un cambio de dirección – Cálculo de la longitud de tubos con doble cambio de dirección – Cálculo de la longitud de un tubo curvado a 90º– Despiece de una curva de 90º con codo comercial soldado – Cálculo de la longitud de curvas abiertas (> de 90º) – Cálculo de la longitud de curvas cerradas (< de 90º) – Cálculo de la longitud de curvas de 45º (w = 45º) – Cálculo del avance en la intersección de dos tubos (injerto). Capítulo 5 5. Accesorios de tubería: Tablas de bridas y juntas de brida – Tabla de bridas lisas para soldar – Tabla de bridas con cuello para soldar a tope – Tabla de bridas con cuello roscadas – Tabla de bridas locas, presión nominal 6 – Tabla de bridas locas, presión nominal 10 – Tabla de bridas ciegas, presión nominal 6 y 16 – Juntas para bridas sin resalte – Accesorios: Diversos tipos – Manguitos para soldar – Manguitos roscados – Tabla de curvas a 90º (codos) para soldar a tope (norma corta 3D) – Tabla de curvas a 90º (codos) para soldar a tope (norma larga 5D) – Tabla de curvas a 90º (codos) roscadas – Tabla de reducciones concéntricas para soldar a tope – Tabla de reducciones excéntricas para soldar a tope – Tabla de reducciones concéntricas roscadas – Tabla de Tes de bocas iguales para soldar a tope – Tabla de Tes de bocas iguales roscadas – Índice de materias Tabla de Fondos o tapas (Caps) para soldar a tope – Tapones roscados – Válvulas – Tabla de válvulas de compuerta en Acero al Carbono – Tabla de válvulas de asiento en Acero Forjado – Tabla de válvulas de retención en Acero Forjado – Juntas de expansión o dilatación en tuberías – Ondas de expansión – Junta de expansión de una onda, con bridas – Junta de expansión de dos ondas, con bridas – Junta de expansión de tres ondas, con bridas – Abarcones, abrazaderas y zunchos – Abarcones tipo U con tuercas – Abarcones tipo U – Abrazaderas Stauff – serie estándar – Abrazadera de h > r – Abrazadera de h 1< r – Abrazaderas de protección para bridas PN 10-16 – Zunchos con soporte de pletina – Zunchos de una patilla – Zunchos con soporte de angular corto – Zunchos con soporte de angular largo.11 – Zuncho de redondo con soporte de angular – Tablas de avances de accesorios – Avances de codos, tes y caps – Avances de bridas con cuello – Avances de tes de reducción y reducciones – Avances de manguitos y válvulas. Capítulo 6 6. Tolerancias y ajustes: Tablas de tolerancias – Ajustes recomendados ISA – Agujero base H7 – Ajustes recomendados ISA – Agujero base H8 – Ajustes recomendados ISA – Agujero base H11 – Cálculo de las tolerancias – Cálculo del campo de tolerancia – Ejemplos de acotación de las tolerancias. Capítulo 7 7. Elementos comerciales de sujección: Tablas de tornillos, tuercas, arandelas y pasadores – Tornillos de cabeza hexagonal DIN 931– Tornillos de cabeza hexagonal DIN 933 – Tornillos de cabeza cilíndrica con hexágono interior (tipo Allen) DIN 912 – Tornillos de cabeza avellanada con ranura DIN 87 – Tornillos para empotrar DIN 529 – Tuercas hexagonales DIN 934 – Tuercas hexagonales rebajadas DIN 936 – Arandelas planas DIN 125 – Arandelas de muelle (Grower) DIN 127 – Arandelas de seguridad con pestaña DIN 432 – Arandelas dentadas DIN 6797 – Arandelas de abanico DIN 434 – Arandelas cuadradas para U PN DIN 434 – Arandelas cuadradas para doble T PN DIN 435 – Pasadores de aletas DIN 94 – Pasadores cilíndrico ajustados sin cabeza (pulidos) DIN 1433 – Pasadores cónicos DIN 1 – Dimensiones de cabezas de tornillos, tuercas y arandelas – Dimensiones de cabezas de tornillos hexagonales, tuercas y arandelas en Métrica – Dimensiones de cabezas de tornillos hexagonales, tuercas y arandelas en Whitworth – Signos convencionales de tornillos – Signos convencionales para tornillos – Signos convencionales adicionales tornillos – Ejemplos aplicando los signos adicionales. Capítulo 8 8. Roscas: Tablas de roscas Métrica, Whitworth, Gas y Sellers – Rosca métrica corriente – Rosca métrica fina – Rosca Whitworth corriente – Rosca Whitworth fina – Rosca Whitworth Gas – Rosca Americana corriente Sellers (U. S. S.) – Rosca Americana fina Sellers (U. S. S.) – Representación y acotación de roscas – Representación de las roscas – Acotación de las roscas. Capítulo 9 9. Trazados: Fórmulas para la tabla de arcos, cuerdas y flechas – Tabla de arcos, flechas y cuerdas para un radio = 1 – Tabla de ángulos y cuerdas, correspondiente a la división en partes iguales de una circunferencia de radio = 1 – Gramiles para trazar la situación de agujeros – Plantillas para diversas aplicaciones – Plantillas para el marcado – Plantillas para comprobaciones – Plantillas para el taladrado – Plantillas para el curvado – Plantillas para armados. Capítulo 10 10. Taladrado: Brocas: Afilado y defectos – Afilado de las brocas – Defectos en el taladrado por mal afilado de la broca – Conos Morse y mandrinos para brocas – Velocidades de corte y avances para el taladrado – Velocidades de corte para taladrar con brocas de acero rápido – Velocidades de corte para taladrar con brocas con filos de metal duro (Widia) – Avances a emplear para taladrar con brocas de acero rápido – Avances a emplear para taladrar con brocas de metal duro (Widia) – Cálculo del número de revoluciones por minuto (R.p.m) en función del diámetro – Ábaco para el cálculo del número de revoluciones por minuto (R.p.m.) – Cálculo del tiempo máquina en el taladrado – Ábaco para el cálculo del tiempo máquina en el taladrado. Capítulo 11 11. Punzonado: Ventajas e inconvenientes del punzonado – Cálculos en el punzonado – Cálculo de la holgura – Cálculo de la fuerza de corte – Cálculo de la sección en el corte de chapa – Cálculo de la sección en el corte de perfiles laminados – Cálculo de la sección en el punzonado y troquelado – Ejemplos de cálculo en el corte, punzonado y troquelado. Índice de materias Capítulo 12 12. Curvado: Cálculo de piezas de chapa curvadas – Curvado de cuerpos cerrados (cilindros o virolas) – Curvado de cuerpos abiertos (tejas o canaletas) – Ejemplos de cálculo de curvado de chapas – Cálculo de piezas de perfiles curvados – Curvado de cuerpos cerrados (bridas, aros, zunchos, etc.) – Curvado de cuerpos abiertos (soportes, cunas, etc.) – Ejemplos de cálculos del curvado de perfiles laminados – Cálculo de tubos curvados manualmente – Ejemplos de cálculo de curvado de tubos – Cálculos para curvar tubos, según métodos de curvado – Ejemplos de cálculo. Capítulo 13 13. Plegado: Cálculo de piezas de chapa plegado – Cálculo del plegado a esquina viva – Cálculo del plegado con curva de radio conocido – Cálculo de plegados especiales combinados – Ejemplos de cálculos de plegados. Capítulo 14 14. Remachado: Remaches: Formas y dimensiones – Denominación de los remaches – Agujero y avellanado para remaches – Distribución de los remaches para construcciones metálicas – Distribución de los remaches para calderas – Signos convencionales para remaches – Signos convencionales adicionales para remaches – Ejemplos aplicando los signos adicionales – Defectos del remachado y ensayos de los remaches – Cálculos en el remachado – Cálculo de la longitud de los remaches – Cálculo del diámetro del remache en función de la aplicación de la unión – Cálculo del diámetro del remache por resistencia de materiales – Ejemplos de cálculo en el remachado. Capítulo 15 15. Soldadura: Uniones soldadas – Biseles para soldar a tope – Signos convencionales de soldadura – Normas de clasificación y simbolización de electrodos para soldadura manual por arco eléctrico – Disposición de los símbolos – Significado de los símbolos – Ejemplos de interpretación de un electrodo, según el cuadro – Clasificación Española de los electrodos – Cálculo del peso de las soldaduras – Tipos de uniones y fórmulas para calcular su sección – Cálculo del número de electrodos y tiempo de fusión en la soldadura eléctrica por arco – Cálculo de la sección a soldar en mm2 – Elección del diámetro del electrodo – Cálculo del número de electrodos por metro soldado – Datos de los electrodos de la casa SEO. Tiempos de fusión según diámetros – Fórmulas para el cálculo del nº total de electrodos y tiempo total de fusión – Rendimiento gravimétrico del electrodo – Ejemplos de cálculo. Capítulo 16 16. Tensiones y deformaciones en la soldadura: Coeficientes de dilatación y contracción de los metales – Coeficientes de dilatación lineal en los metales – Valores de las contracciones en los metales – Deformaciones y tensiones internas producidas por la soldadura – Factores que intervienen en las contracciones de la soldadura a tope – Factores que intervienen en las contracciones de la soldadura en ángulo – Clases de uniones según su rigidez – Métodos de prevención y eliminación de las tensiones y deformaciones – Métodos de prevención antes de soldar – Fórmulas para el cálculo de las deformaciones en la soldadura manual por arco – Cálculo de las deformaciones en las alas de una unión en ángulo o doble ángulo – Métodos a realizar durante la operación de soldadura – Aperrillamiento de las piezas – Precaldeo parcial o total de la pieza – Amartillamiento del cordón de soldadura – Soldadura a pasos (“Paso Peregrino”) – Elección del orden de ejecución de los cordones – Métodos de eliminación de tensiones y deformaciones después de soldar – Enderezamiento por medios manuales o mecánicos – Martillado en frío para eliminar tensiones – Recocido de supresión de tensiones – Supresión de tensiones por el procedimiento “LINDE” – Enderezamiento por caldas de contracción (sistema “TAMPO”) – Enderezamiento de tubos cilíndricos y cónicos – Enderezamiento de llantas y perfiles – Enderezamiento de perfiles – Enderezamiento de perfiles sobre chapa – Rectificado de aberturas – Rectificado de bolsas en el extremo de una chapa – Rectificado de cilindros (virolas) – Rectificado de bolsas en el centro de una chapa – Enderezado de mamparos (paredes) o paños metálicos. Capítulo 17 17. Montaje: Equipos principales y herramientas de montaje – Aplicaciones de procedimientos y de las herramientas de montaje – Algunos ejemplos de aplicación de procedimientos y herramientas en montajes – Mediciones con cinta métrica – Comprobaciones con el nivel de burbuja – Traslación de una altura, en posición horizontal, con el nivel de agua – Elevaciones de pesos – Sujeción de piezas para taladrar – Sujeción de piezas para armar – Utilización de la plomada para trasladar un punto – Utilización del tensor para poner a escuadra una pieza en el armado – Utilización de la cuña, el siete y el puente en un armado – Utilización de las escuadras fijas para marcado de piezas – Utilización de la falsa escuadra para copiar un ángulo – Utilización de la escuadra para montar una brida sobre tubería. Índice de materias Índice Introducción ........................................................................................ 5 Índice de materias ............................................................................... 7 1. Conversiones y equivalencias 17 1.1. Tabla de conversión de pulgadas a milímetros ............................ 17 1.2. Tabla de conversión de milímetros a pulgadas ............................ 19 1.3. Tabla de fracciones de pulgada a decimales ............................... 20 1.4. Reducción de fracciones ordinarias a decimales ......................... 21 1.5. Equivalencia entre sistema inglés y métrico ................................ 22 1.6. Factores de conversión de inglés a métrico................................. 23 1.7. Factores de conversión de métrico a inglés................................. 24 1.8. Equivalencias entre temperaturas en ºc, ºf y ºr ............................ 26 1.9. Tabla de conversión de kg/cm 2 a libras/pulg.2 ...................................................... 30 1.10. Tabla de conversión de libras/pulg. 2 A kg/cm2 .................................................. 30 1.11. Datos sobre presiones y equivalencias ...................................... 31 1.12. Equivalencia de (d. N.) De tuberías en mm y pulgadas .............. 32 2. Conocimiento de materiales 33 2.1. Materiales férricos ...................................................................... 33 2.2. Materiales no férricos ................................................................. 36 2.3. Equivalencias de materiales entre las diversas normas................ 38 2.4. Tabla de dureza brinell y relación con otros números de dureza... 39 2.5. Identificación de los aceros por la chispa .................................... 41 2.6. Pesos específicos de cuerpos sólidos ......................................... 43 2.7. Pesos específicos de maderas.................................................... 44 2.8. Pesos específicos de cuerpos líquidos ........................................ 44 2.9. Pesos por litro de los gases y vapores industriales a 0ºc ........................................................................ 45 2.10. Fórmulas de dimensiones de figuras planas, áreas y volúmenes ....................................................................45 2.11. Cálculo de pesos de chapas y perfiles .......................................53 2.12. Cálculo de pesos de depósitos o conjuntos similares ................59 3. Perfiles y chapas 63 3.1. Dimensiones de los perfiles laminados ........................................ 63 3.2. Dimensiones de las chapas ......................................................... 63 3.3. Tablas de perfiles laminados ........................................................ 64 3.4. Perfiles laminados en frio............................................................. 77 3.5. Tabla de rigidizadores en u y doble t ............................................ 85 3.6. Uniones, empalmes e intersecciones de perfiles laminados .................................................................. 86 3.7. Tablas de chapas ........................................................................ 88 4. Tuberías 91 4.1. Tablas de tubería circular, cuadrada y rectangular ............................................................................... 91 4.2. Símbolos de tuberías y accesorios ........................................... 98 4.3. Conocimientos básicos de trigonometría .................................. 98 4.4. Cálculos de las longitudes en los tubos .................................... 99 4.5. Cálculo del avance en la intersección de dos tubos (injerto) ................................................................. 100 5. Accesorios de tubería 101 5.1. Tablas de bridas y juntas de bridas ............................................ 101 5.2. Accesorios: diversos tipos ......................................................... 108 5.3. Válvulas .................................................................................... 119 5.4. Juntas de expansión o dilatación en tuberías ............................. 121 5.5. Abarcones, abrazaderas y zunchos ........................................... 125 5.6. Tablas de avances de accesorios............................................... 135 6. Tolerancias y ajustes 139 6.1. Tablas de tolerancias ................................................................. 139 6.2. Cálculo de las tolerancias .......................................................... 143 6.3. Ejemplos de acotación de las tolerancias................................... 144 7. Elementos comerciales de sujección 145 7.1. Tablas de tornillos, tuercas, arandelas y pasadores .................... 145 Índice de materias 7.2. Dimensiones de cabezas de tornillos, tuercas y arandelas ................................................................... 163 7.3. Signos convencionales de tornillos ............................................ 165 8. Roscas 167 8.1. Tablas de roscas métrica, whitworth, gas y sellers .....................167 8.2. Representación y acotación de roscas.......................................173 9. Trazados 175 9.1. Fórmulas para la tabla de arcos, cuerdas y flechas ....................175 9.2. Tabla de ángulos y cuerdas, correspondiente a la división en partes iguales de una circunferencia de radio = 1.................. 178 9.3. Gramiles para trazar la situación de agujeros .......................... 179 9.4. Plantillas para diversas aplicaciones ....................................... 180 10. Taladrado 183 10.1. Brocas: afilado y defectos .......................................................183 10.2. Conos morse y mandrinos para brocas ....................................185 10.3 Velocidades de corte y avances para el taladrado .....................186 10.4. Cálculo del número de revoluciones por minuto (R.P.M) en función del diámetro ............................................... 188 10.5. Cálculo del tiempo máquina en el taladrado.......................... 189 11. Punzonado 191 11.1. Ventajas e inconvenientes del punzonado ................................191 11.2. Cálculos en el punzonado........................................................191 11.3. Ejemplos de cálculo en el corte,punzonado y troquelado ............................................................................193 12. Curvado 195 12.1. Cálculo de piezas de chapa curvadas ......................................195 12.2. Cálculo de piezas de perfiles curvados ....................................197 12.3. Cálculo de tubos curvados manualmente ................................199 13. Plegado 205 13.1. Cálculo de piezas de chapa plegado .......................................205 14. Remachado 209 14.1. Remaches: formas y dimensiones ........................................... 209 14.2. Denominación de los remaches ............................................... 210 14.3. Agujero y avellanado para remaches........................................ 211 14.4. Distribución de los remaches para construcciones metálicas................................................. 211 14.5. Distribución de los remaches para calderas .......................... 212 14.6. Signos convencionales para remaches .................................... 212 14.7. Defectos del remachado y ensayos de los remaches ............... 213 14.8. Cálculos en el remachado ....................................................... 214 15. Soldadura 217 15.1. Uniones soldadas .................................................................... 217 15.2. Biseles para soldar al máximo ................................................. 218 15.3. Signos convencionales de soldadura ....................................... 219 15.4. Normas de clasificación y simbolización de electrodos para soldadura manual por arco eléctrico ..................................................................... 221 15.5. Cálculo del peso de las soldaduras ....................................... 226 15.6. Cálculo del número de electrodos y tiempo de fusión en la soldadura eléctrica por arco ............................................ 226 16. Tensiones y deformaciones en la soldadura 233 16.1. Coeficientes de dilatación y contracción de los metales ......................................................................... 233 16.2. Deformaciones y tensiones internas producidas por la soldadura....................................................................... 234 16.3. Métodos de prevención y eliminación de las tensiones y deformaciones ............................................ 237 17. Montaje 253 17.1. Equipos principales y herramientas de montaje........................ 253 17.2. Aplicaciones de procedimientos y de las herramientas de montaje ............................................ 254 17.3. Algunos ejemplos de aplicación de procedimientos Índice de materias y herramientas en montajes: .................................................... 263 1” 2” 3” 4” 25,400 26,797 26,194 26,591 26,988 27,384 27,781 28,178 28,575 28,972 29,369 29,766 30,162 30,559 30,956 31,353 31,750 32,147 32,544 32,941 33,338 33,734 34,131 34,528 34,925 35,322 35,719 36,116 36,512 36,909 37,306 37,703 38,100 50,800 51,197 51,594 51,991 52,388 52,784 53,181 53,578 53,975 54,372 54,769 55,166 55,562 55,959 56,356 56,753 57,150 57,547 57,944 58,341 58,738 59,134 59,531 59,928 60,325 60,722 61,119 61,516 61,912 62,309 62,706 63,103 63,500 76,200 76,597 76,994 77,391 77,788 78,184 78,581 78,978 79,375 79,772 80,169 80,566 80,962 81,359 81,756 82,153 82,550 82,947 83,344 83,741 84,138 84,534 84,931 85,328 85,725 86,122 86,519 86,916 87,312 87,709 88,106 88,503 88,900 101,600 101,997 102,394 102,791 103,188 103,584 103,981 104,378 104,775 105,172 105,569 105,966 106,362 106,759 107,156 107,553 107,950 108,347 108,744 109,141 109,538 109,934 110,331 110,728 111,125 111,522 111,919 112,316 112,712 113,109 113,506 113,903 114,300 5” 6” Milímetros (m.m) 127,000 152,400 127,397 152,797 127,794 153,194 128,191 153,591 128,588 153,988 129,984 154,384 129,381 154,381 129,778 155,178 130,175 155,575 130,572 155,972 130,969 156,369 131,366 156,766 131,762 157,162 132,159 157,569 132,556 157,956 132,953 158,353 133,350 158,750 133,747 159,147 134,144 159,544 134,541 159,941 134,938 160,338 135,334 160,734 135,731 161,131 136,128 161,528 136,525 161,925 136,922 162,322 137,319 162,719 137,716 163,116 138,112 163,512 138,509 163,909 138,906 164,306 139,303 164,703 139,700 165,100 7” 8” 9” 10” 11” 177,800 178,197 178,594 178,991 179,388 179,784 180,181 180,578 180,975 181,372 181,769 182,166 182,562 182,959 183,356 183,753 184,150 184,547 184,944 185,341 185,738 186,134 186,531 186,928 187,325 187,722 188,119 188,516 188,912 188,309 189,706 190,103 190,500 203,200 203,597 203,994 204,391 204,788 205,184 205,581 205,978 206,375 206,772 207,169 207,586 207,962 208,359 208,756 209,153 209,550 209,947 210,344 210,741 211,128 211,534 211,931 212,328 212,725 213,122 213,519 213,916 214,312 214,709 215,106 215,503 215,900 228,600 228,997 229,394 229,791 230,188 230,584 230,981 231,378 231,775 232,172 232,569 232,966 233,362 233,759 234,156 234,553 234,950 235,347 235,744 236,141 236,538 236,934 237,331 237,728 238,125 238,522 238,919 239,316 239,712 240,109 240,506 240,903 241,300 254,000 254,397 254,794 255,191 255,588 255,984 256,381 256,778 257,175 257,572 257,969 258,366 258,762 259,159 259,556 259,953 260,350 260,747 261,144 261,541 261,938 262,334 262,731 263,128 263,525 263,922 264,319 264,716 265,112 265,509 265,906 266,303 266,700 279,400 279,797 280,194 280,591 280,988 281,384 281,781 282,178 282,575 282,972 283,369 283,766 284,162 284,559 284,956 285,353 285,750 286,147 286,544 286,941 287,338 287,734 288,131 288,528 288,925 289,322 289,719 290,116 290,512 290,909 291,306 291,703 292,100 17 0” --0,397 0,794 1,191 1,588 1,984 2,381 2,778 3,175 3,572 3,969 4,366 4,762 5,159 5,556 5,953 6,350 6,747 7,144 7,541 7,938 8,334 8,731 9,128 9,525 9,922 10,319 10,716 11,112 11,509 11,906 12,303 12,700 1. CONVERSIONES Y EQUIVALENCIAS 0” 1/64” 1/32” 3/64” 1/16” 5/64” 3/32” 7/64” 1/8” 9/64” 5/32” 11/64” 3/16” 13/64” 7/32” 15/64” 1/4” 17/64” 9/32” 19/64” 5/16” 21/64” 11/32” 23/64” 3/8” 25/64” 13/32” 27/64” 7/16” 29/64” 15/32” 31/64” 1/2” 1.1. Tabla de conversión de pulgadas a milímetros Pulgada 0” 1” 2” 3” 13,097 13,494 13,891 14,288 14,684 15,081 15,478 15,875 16,272 16,669 17,066 17,462 17,859 18,256 18,653 19,050 19,447 19,844 20,241 20,638 21,034 21,431 21,828 22,225 22,622 23,019 23,416 23,812 24,209 24,606 25,003 38,497 38,894 39,291 39,688 40,084 40,481 40,878 41,275 41,672 42,069 42,466 42,862 43,259 43,656 44,053 44,450 44,874 45,244 45,641 46,038 46,434 46,831 47,228 47,625 48,022 48,419 48,816 49,212 49,609 50,006 50,403 63,897 64,294 64,691 65,088 65,484 65,881 66,278 66,675 67,072 67,469 67,866 68,262 68,859 69,056 69,453 69,850 70,247 70,844 71,041 71,438 71,834 72,231 72,628 73,025 73,422 73,819 74,216 74,612 75,009 75,406 75,803 89,297 89,694 90,091 90,488 90,884 91,281 91,678 92,075 92,472 92,869 93,266 93,662 94,059 94,456 94,853 95,250 95,647 96,044 96,441 96,838 97,234 97,631 98,028 98,425 98,822 99,219 99,616 100,012 100,409 100,806 101,203 4” 5” 6” Milímetros (m.m) 114,697 140,097 165,497 115,094 140,494 165,894 115,491 140,891 166,291 115,888 141,288 166,688 116,284 141,684 167,084 116,881 142,081 167,481 117,078 142,478 167,878 117,475 142,875 168,275 117,872 143,272 168,672 118,269 143,669 169,069 118,666 144,066 169,466 119,062 144,462 168,862 119,459 144,859 170,259 119,856 145,256 170,656 120,253 145,653 171,053 120,650 146,050 171,450 121,047 146,447 171,847 121,444 146,844 172,244 121,841 147,241 172,641 122,238 147,638 173,038 122,634 148,034 173,434 123,031 148,431 173,831 123,428 148,828 174,228 123,825 149,225 174,625 124,222 149,622 175,022 124,619 150,019 175,419 125,016 150,416 175,816 125,412 150,812 176,212 125,809 151,209 176,609 126,206 151,606 177,006 126,603 152,003 177,403 12” = 304,800 m.m 7” 8” 9” 10” 11” 190,897 191,294 191,691 192,088 192,484 192,881 193,278 193,675 194,072 194,469 194,866 195,262 195,659 196,056 196,453 196,850 197,247 197,644 198,041 198,438 198,834 199,231 199,628 200,025 200,422 200,819 201,216 201,612 202,009 202,406 202,803 216,297 216,694 217,091 217,488 217,884 218,281 218,678 219,075 219,472 219,869 220,266 220,662 221,059 221,456 221,853 222,250 222,647 223,044 223,441 223,838, 224,234 224,631 225,028 225,425 225,822 226,219 226,616 227,012 227,409 227,806 228,203 241,697 242,094 242,491 242,888 243,284 243,681 244,078 244,475 244,872 245,269 245,666 246,062 246,459 246,856 247,253 247,650 248,047 248,444 248,841 249,238 249,634 250,031 250,428 250,825 251,222 251,619 252,016 252,412 252,809 253,206 253,603 267,097 267,494 267,891 268,288 268,884 269,081 269,478 269,875 270,272 270,669 271,066 271,462 271,859 272,256 272,653 273,050 273,447 273,844 274,241 274,638 275,034 275,431 275,828 276,225 276,622 277,019 277,416 277,812 278,209 278,606 279,003 292,497 292,894 293,291 293,688 294,084 294,481 294,878 295,275 295,672 296,069 296,466 296,862 297,259 297,656 298,053 298,450 298,647 299,244 299,841 300,038 300,434 300,831 301,228 301,625 302,022 302,419 302,816 303,212 303,809 304,008 304,403 MANUAL DEL CALDERERO 33/64” 17/32” 35/64” 9/16” 37/64” 19/32” 39/64” 5/8” 41/64” 21/32” 43/64” 11/16” 45/64” 23/32” 47/64” 3/4” 49/64” 25/32” 51/64” 13/16” 53/64” 27/32” 55/64” 7/8” 57/64” 29/32” 59/64” 15/16” 61/64” 31/32” 63/64” 18 Pulgada 20 40 50 60 70 80 90 ---- 0,39370 0,78740 1,18110 1,57480 1,96851 2,36221 2,75591 3,14961 3,54331 1 0,03937 0,43307 0,82677 1,22047 1,61417 2,00788 2,40158 2,79528 3,18898 3,58268 2 0,0787 0,47244 0,86614 1,25984 1,65354 2,04725 2,44095 2,83465 3,22835 3,62205 3 0,11811 0,51181 0,90551 1,29921 1,69291 2,08662 2,48032 2,87402 3,26772 3,66142 4 0,15748 0,55118 0,94488 1,33858 1,73228 2,12599 2,51969 2,91339 3,30709 3,70079 5 0,19685 0,59055 0,98425 1,37795 1,77165 2,16536 2,55906 2,95276 3,34646 3,74016 6 0,23622 0,62992 1,02362 1,41732 1,81103 2,20473 2,59843 2,99213 3,38583 3,77953 7 2,27559 0,66929 1,06299 1,45669 1,85040 2,24410 2,63780 3,03150 3,42520 3,81890 8 0,31496 0,70866 1,10236 1,49606 1,88977 2,28347 2,67717 3,07087 3,46457 3,85827 9 0,35433 0,74803 1,14173 1,53543 1,92914 2,32284 2,71654 3,11024 3,50394 3,89764 100 200 300 400 500 600 700 800 900 0 ---- 3,93701 7,87402 11,8110 15,7480 19,6851 23,6221 27,5591 31,4961 35,4331 10 0,39370 4,33071 8,26772 12,2047 16,1417 20,0788 24,0158 27,9528 31,8898 35,8268 20 0,78740 4,72441 8,66242 12,5984 16,5354 20,4725 24,4095 28,3465 32,2835 36,2205 30 1,18110 5,11811 9,05513 12,9921 16,9291 20,8662 24,8032 28,7402 32,6772 36,6142 40 1,57480 5,51181 9,44883 13,3858 17,3228 21,2599 25,1969 29,1339 33,0709 37,0079 50 1,96851 5,90552 9,84252 13,7795 17,7165 21,6536 25,5906 29,5276 33,4646 37,4016 60 2,36221 6,29922 10,2362 14,1732 18,1103 22,0473 25,9843 29,9213 33,8583 37,7953 70 2,75591 6,69292 10,6299 14,5669 18,5040 22,4410 26,7780 30,3150 34,2520 38,1890 80 3,14961 7,08662 11,0236 14,9606 18,8977 22,8347 26,7717 30,7087 34,6457 38,5827 90 3,54331 7,48032 11,4173 15,3543 19,2114 23,2284 27,1654 31,1024 35,0394 38,9764 19 1 metro = 1000 mm = 39”370 pulgadas Conversiones y equivalencias 30 0 mm 10 1.2. Tabla de conversión de milímetros a pulgadas 1 metro = 39”370113 pulgadas mm MANUAL DEL CALDERERO 20 1.3. Tabla de fracciones de pulgada a decimales Pulgadas Decimales Pulgadas Decimales Pulgadas Decimales Pulgadas Decimales 1/64 0,015625 17/64 0,265625 33/64 0,515625 49/64 0,765625 1/32 0,031250 9/32 0,281250 17/32 0,531250 25/32 0,781250 3/64 0,046875 19/64 0,296875 35/64 0,546875 51/64 0,796875 1/16 0,062500 5/16 0,312500 9/16 0,562500 13/16 0,812500 5/64 0,078125 21/64 0,328125 37/69 0,578125 53/64 0,828125 3/32 0,093750 11/32 0,343750 19/32 0,593750 27/32 0,843750 7/64 0,109375 23/64 0,359375 39/64 0,609375 55/64 0,859375 1/8” 0,125000 3/8” 0,375000 5/8” 0,625000 7/8” 0,875000 9/64 0,140625 25/64 0,390625 41/64 0,640625 57/64 0,890625 5/32 0,156250 13/32 0,406250 21/32 0,656250 29/32 0,906250 11/64 0,171875 27/64 0,411875 43/64 0,671875 59/64 0,921875 3/16 0,187500 7/16 0,437500 11/16 0,687500 15/16 0,937500 13/64 0,203125 29/64 0,453125 45/64 0,703125 61/64 0,953125 7/32 0,218750 15/32 0,468750 23/32 0,718750 31/32 0,968750 15/64 0,234375 31/64 0,484375 47/64 0,734375 63/64 0,984375 1/4” 0,250000 1/2” 0,500000 3/4” 0,750000 1” 1,000000 Caldereriaysoldadura.com 21 1.4. Reducción de fracciones ordinarias a decimales 1/2 = 0,5000 7/8 = 0,8750 10/11 = 0,9091 9/14 = 0,6429 2/17 = 0,1176 17/18 = 0,9444 3/20 = 0,1500 1/3 = 0,3333 1/9 = 0,1111 1/12 = 0,0833 11/14 =0,7857 3/17 = 0,1765 1/19 = 0,0526 7/20 = 0,3500 2/3 = 0,6667 2/9 = 0,2222 5/12 = 0,4167 13/14 = 0,9286 4/17 = 0,2353 2/19 = 0,1053 9/20 = 0,4500 1/4 = 0,2500 4/9 = 0,4444 7/12 = 0,5833 1/15 = 0,0667 5/17 = 0,2941 3/19 = 0,1579 11/20 = 0,5500 3/4 = 0,7500 5/9 = 0,5556 11/12 = 0,9167 2/15 = 0,1333 6/17 = 0,3529 4/19 = 0,2105 13/20 = 0,6500 1/5 = 0,2000 7/9 = 0,7778 1/13 = 0,0769 4/15 = 0,2667 7/17 = 0,4118 5/19 = 0,2632 17/20 = 0,8500 2/5 = 0,4000 8/9 = 0,8889 2/13 = 0,1538 7/15 = 0,4667 8/17 = 0,4706 6/19 = 0,3158 19/20 = 0,9500 3/5 = 0,6000 1/10 = 0,1000 3/13 = 0,2308 8/15 = 0,5333 9/17 = 0,5295 7/19 = 0,3689 1/21 = 0,0476 4/5 = 0,8000 3/10 = 0,3000 4/13 = 0,3077 11/15 = 0,7333 10/17 = 0,5882 8/19 = 0,4211 2/21 = 0,0952 1/6 = 0,1667 7/10 = 0,7000 5/13 = 0,3846 13/15 = 0,8667 11/17 = 0,6471 9/19 = 0,4737 4/21 = 0,1905 5/6 = 0,8333 9/10 = 0,9000 6/13 = 0,4615 14/15 = 0,9333 12/17 = 0,7059 10/19 = 0,5263 5/21 = 0,2381 1/7 = 0,1429 1/11 = 0,0909 7/13 = 0,5385 1/16 = 0,0625 13/17 = 0,7647 11/19 = 0,5789 8/21 = 0,3810 2/7 = 0,4000 2/11 = 0,1818 8/13 = 0,6154 3/16 = 0,1870 14/17 = 0,8235 12/19 = 0,6316 10/21 = 0,4762 3/7 = 0,4286 3/11 = 0,2727 9/13 = 0,6923 5/16 = 0,3125 15/17 = 0,8824 13/19 = 0,6842 11/21 = 0,5238 4/7 = 0,5714 4/11 = 0,3636 10/13 = 0,7692 7/16 = 0,4375 16/17 = 0,9412 14/19 = 0,7368 5/7 = 0,7143 5/11 = 0,4545 11/13 = 0,8462 9/16 = 0,5625 1/18 = 0,0556 15/19 = 0,7895 6/7 = 0,8571 6/11 = 0,5455 12/13 = 0,9231 11/16 = 0,6875 5/18 = 0,2778 16/19 = 0,8421 1/8 = 0,1250 7/11 = 0,6364 1/14 = 0,0714 13/16 = 0,8125 7/18 = 0,3889 17/19 = 0,8947 3/8 = 0,3750 8/11 = 0,7273 3/14 = 0,2143 15/16 = 0,9375 11/18 = 0,6111 18/19 = 0,9474 5/8 = 0,6250 9/11 = 0,8182 5/14 = 0,3511 1/17 = 0,0588 13/18 = 0,7222 1/20 = 0,0500 MANUAL DEL CALDERERO 22 1.5. Equivalencia entre sistema inglés y métrico Sistema inglés Sistema métrico Sistema métrico Sistema inglés Medidas de longitud 1 Sea-league (legua marina) 5559 metros 1 Centímetro = 0,3937 pulg. = 0,0328 pies = 0,0109 yardas 1 Knot (milla geográfica) marina 1857 metros 1 Decímetro = 3,937 pulg. = 0,328 pies = 0,109 yardas 1 Mile (1760 yardas) milla legal 1609,3149 metros 1 Metro = 39,3701 pulg. = 3,2808 pies = 1,0936 yardas 1 Fathom (braza) 1,8288 metros 1 Decámetro = 32,8090 pies = 10,9363 yardas 1 Yard (yarda) 0,9144 metros 1 Kilómetro = 3280,900 pies = 1093,630 yardas 1 Foot (pié) 0,3048 metros 1 Milla = 5280,00 pies = 1760,00 yardas 1 Inch (pulgada) 0,0254 metros 1 Legua = 15940,00 pies = 5280,00 yardas 1 Nudo 21,938 metros (Almirantazgo británico): 1 Knot para pruebas de buques = 6080 pies equivalentes a 1853 metros, es usado para las comparaciones de velocidades de buques. Medidas de superfcie 1 yarda2 = 0,836097 m2 1 m2 = 1550 pulgadas 2 1 pie2 = 0,092899 m2 1 m2 = 10,764 pies 2 1 pulgada2 = 0,000645 m2 1 m2 = 1,196 yardas 2 Medidas de volumen 1 yarda3 = 0,764513 m3 1 m3 = 61028 pulgadas 3 1 pie3 = 0,028315 m3 1 m3 = 35,316 pies 3 1 pulgada3 = 0,000016 m3 1 m3 = 1,308 yardas 3 Medidas de capacidad 1 Gills = 0,142 litros 1 Centílitro = 0,070 Gills 1 Pint (pinta) = 0,568 litros 1 Decílitro = 0,176 Pintas 1 Quart (Cuarto) = 1,136 litros 1 Litro = 1,17598 Pintas 1 Gallón (Inglés) = 4,545 litros 1 Gallón (Americano = 3,785 litros Caldereriaysoldadura.com 23 Pesas 1 Ton. (tonelada) = 2240 libras = 20 cwts. = 1016,048 Kgs. 1 Cwt (quintal) = 112 libras 1 Drachm (Dracma) = 0,00177 Kgs. = 50,802 Kgs. 1 Gramo = 0,0022 libras 1 Quart (Cuarto) = 28 libras = 12,700 Kgs. 1 Kilogramo = 2,2046 libras 1 Pound (libra) 16 Onzas = 0,4536 Kgs. 1 Quintal métrico (100 Kg) = 220,4634 libras 16 dr. = 0,0283 Kgs. 1 Tonelada métrica (1000 Kg) = 2204,634 libras = 1 Ounce (onza) = 1.6. Factores de conversión de inglés a métrico Sistema Inglés Producto Factores Igual Sistema Métrico Libras por pié lineal x 1,488 = Kilos por metro lineal Libras por yarda lineal x 0,496 = Kilos por metro lineal Tons. por pié lineal x 3333,33 = Kilos por metro lineal Tons. por yarda lineal x 1111,11 = Kilos por metro lineal Libras por milla x 0,2818 = Kilos por Kilómetro Libras por pulgada2 x 0,07031 = Kilos por centímetro2 Tons. por pulgada2 x 1,575 = Kilos por milímetro2 2 x 4,883 = Kilos por metro2 2 Libras por pié x 10,936 = Tons. por metro2 Tons. por yarda2 x 1,215 = Tons. por metro2 Libras por yardas 3 x 0,5933 = Kilos por metro3 Libras por pié3 x 16,020 = Kilos por metro3 x 1,329 = Tons. por metro3 Gramos por gallón x 0,01426 = Gramos por litro Libras por gallón x 0,09983 = Kilos por litro Gallones por pié2 x 48,905 = Litros por metro2 Tons. por pié Tons. por yarda 3 MANUAL DEL CALDERERO 24 Tons. Pulgada x 25,8 = Libras pié x 0,1382 = Kilográmetros Kilográmetros Tons. pié x 0,309 = Tons. métricas H.P. x 1,0139 = H.P. normal Libras por H.P. x 0,477 = Kilos por H.P. Piés2 por H.P. x 0,0916 = Metros2 por H.P. Piés3 por H.P. x 0,0279 = Metros3 por H.P. Unidades térmicas x 0,252 = Calorías Unidades térmicas por pié2 x 2,713 = Calorías por metro2 H.P. x 0,746 = Kilovatios 1.7. Factores de conversión de métrico a inglés Sistema Métrico Operac. Factores Igual Sistema Inglés Metros2 por H.P. x 10,913 = Piés2 por H.P. x 35,806 = Piés3 por H.P. Calorías Kilogramo x 3,968 = Unidades térmicas 2 x 0,369 = Unidades térmicas por pié2 Kilovatios x 1,340 = H.P. 3 Metros por H.P. Calorías por metro Watios x 0,7373 = Piés libras por segundo Milímetros2 x 0,00155 = Pulgadas2 2 : 645,1 = Pulgadas2 Centímetros 2 x 0,155 = Pulgadas2 2 : 6,451 = Pulgadas2 x 10,764 = Piés2 x 247,1 = Acres x 2,471 = Acres : 16,383 = Pulgadas3 Milímetros Centímetros Metros2 Kilómetros 2 Hectáreas Centímetros 3 Caldereriaysoldadura.com 25 Metros3 x 35,315 = Piés3 Metros3 x 1,308 = Yardas3 3 x 264,2 = Gallones (231 pulgadas 3) Kilos por metro lineal x 0,672 = Libras por pié lineal Kilos por metro lineal x 2,016 = Libras por yarda lineal Kilos por metro lineal x 0,0003 = Tons. por pié lineal Kilos por metro lineal x 0,0009 = Tons. por yarda lineal Kilos por kilómetro x 3,548 = Libras por milla x 14,223 = Libras por pulgada2 Metros Kilos por centímetro 2 Kilos por milímetro2 x 0,635 = Tons. por pulgada2 2 x 0,2048 = Libras por pié2 Tons. por metro2 x 0,0914 = Tons. por pié2 2 x 0,823 = Tons. por yarda2 Kilos por metro3 x 1,686 = Libras por yarda3 3 x 0,0624 = Libras por pié3 Tons por metro3 x 0,752 = Tons. por yarda3 Gramos por litro x 70,12 = Gramos por gallón Kilos por litro x 10,438 = Litros por gallón x 0,0204 = Gallones por pié2 Kilográmetros x 7,233 = Libras piés Kilos por metro Tons por metro Kilos por metro Litros por metro 2 Kilográmetros x 0,0387 = Tons. pulgada Tons. métricas x 3,23 = Tons. pié H.P. Normal x 0,9863 = H.P. Kilos por H.P. x 2,235 = Libras por H.P. MANUAL DEL CALDERERO 26 1.8. Equivalencias entre temperaturas en ºC, ºF y ºR C = 5 x (F – 32) : 9 R=4xC:5 F = (9 x C : 5) + 32 C=5xR:4 R = 4 x (F – 32) : 9 F = (9 x R : 4) + 32 C = Celsius ; F = Fahrenheit ; R = Réaumur ºC ºF ºR ºC ºF ºR ºC ºF ºR - 20 - 4,0 - 16 + 30 + 86,0 + 24,0 + 80 + 176,0 + 64,0 - 19 - 2,2 - 15,2 31 87,8 24,8 81 177,8 64,8 - 18 - 0,4 - 14,4 32 89,6 25,6 82 179,6 65,6 - 17 + 1,4 - 13,6 33 91,4 26,4 83 181,4 66,4 - 16 3,2 - 12,8 34 93,2 27,2 84 183,2 67,2 - 15 5,0 - 12,0 35 95,0 28,0 85 185,0 68,0 - 14 6,8 - 11,2 36 96,8 28,8 86 186,8 68,8 - 13 8,6 - 10,4 37 98,6 29,6 87 188,6 69,6 - 12 10,4 - 9,6 38 100,4 30,4 88 190,4 70,4 - 11 12,2 - 8,8 39 102,2 31,2 89 192,2 71,2 - 10 14,0 - 8,0 40 104,0 32,0 90 194,0 72,0 -9 15,8 - 7,2 41 105,8 32,8 91 195,8 72,8 -8 17,6 - 6,4 42 107,6 33,6 92 197,6 73,6 -7 19,4 - 5,6 43 109,4 34,4 93 199,4 74,4 -6 21,2 - 4,8 44 111,2 35,2 94 201,2 75,2 -5 23,0 - 4,0 45 113,0 36,0 95 203,0 76,0 -4 24,8 - 3,2 46 114,8 36,8 96 204,8 76,8 -3 26,6 - 2,4 47 116,6 37,6 97 206,6 77,6 -2 28,4 - 1,6 48 118,4 38,4 98 208,4 78,4 -1 30,2 - 0,8 49 120,2 39,2 99 210,2 79,2 0 32,0 0,0 50 122,0 40,0 100 212,0 80,0 +1 33,8 + 0,8 51 123,8 40,8 101 213,8 80,8 2 35,6 1,6 52 125,6 41,6 102 215,6 81,6 3 37,4 2,4 53 127,4 42,4 103 217,4 82,4 Caldereriaysoldadura.com 27 4 39,2 3,2 54 129,2 43,2 104 219,2 83,2 5 41,0 4,0 55 131,0 44,0 105 221,0 84,0 6 42,8 4,8 56 132,8 44,8 106 222,8 84,8 7 44,6 5,6 57 134,6 45,6 107 224,6 85,6 8 46,4 6,4 58 136,4 46,4 108 226,4 86,4 9 48,2 7,2 59 138,2 47,2 109 228,2 87,2 10 50,0 8,0 60 140,0 48,0 110 230,0 88,0 11 51,8 8,8 61 141,8 48,8 111 231,8 88,8 12 53,6 9,6 62 143,6 49,6 112 233,6 89,6 13 55,4 10,4 63 145,6 50,4 113 235,4 90,4 14 57,2 11,2 64 147,2 51,2 114 237,2 91,2 15 59,0 12,0 65 149,0 52,0 115 239,0 92,0 16 60,8 12,8 66 150,8 52,8 116 240,8 92,8 17 62,6 13,6 67 152,6 53,6 117 242,6 93,6 18 64,4 14,4 68 154,4 54,4 118 244,4 94,4 19 66,2 15,2 69 156,2 55,2 119 246,2 95,2 20 68,0 16,0 70 158,0 56,0 120 248,0 96,0 21 69,8 16,8 71 159,8 56,8 121 249,8 96,8 22 71,6 17,6 72 161,6 57,6 122 251,6 97,6 23 73,4 18,4 73 163,4 58,4 123 253,4 98,4 24 75,2 19,2 74 165,2 59,2 124 255,2 99,2 25 77,0 20,0 75 167,0 60,0 125 247,0 100,0 26 78,8 20,8 76 168,8 60,8 126 258,8 100,8 27 80,6 21,6 77 170,6 61,6 127 260,6 101,6 28 82,4 22,4 78 172,4 62,4 128 262,4 102,4 29 84,2 23,2 79 174,2 63,2 129 264,2 103,2 MANUAL DEL CALDERERO 28 C = 5 x (F – 32) : 9 R=4xC:5 F = (9 x C : 5) + 32 C=5xR:4 R = 4 x (F – 32) : 9 F = (9 x R : 4) + 32 C = Celsius ; F = Fahrenheit ; R = Réaumur ºC ºF ºR ºC ºF ºR ºC ºF ºR + 130 + 266,0 + 104,0 + 180 + 356,0 + 144,0 + 500 + 932 + 400 131 267,8 104,8 181 357,8 144,8 550 1022 440 132 269,6 105,6 182 359,6 145,6 600 1112 480 133 271,4 106,4 183 361,4 146,4 650 1202 520 134 273,2 107,2 184 363,2 147,2 700 1292 560 135 275,0 108,0 185 365,0 148,0 750 1382 600 136 276,8 108,8 186 366,8 148,8 800 1472 640 137 278,6 109,6 187 368,6 149,6 850 1562 680 138 280,4 110,4 188 370,4 150,4 900 1652 720 139 282,2 111,2 189 372,2 151,2 950 1742 760 140 284,0 112,0 190 374,0 152,0 1000 1832 800 141 285,8 112,8 191 375,8 152,8 1050 1922 840 142 287,6 113,6 192 377,6 153,6 1100 2012 880 143 289,4 114,4 193 379,4 154,4 1150 2102 920 144 291,2 115,2 194 381,2 155,2 1200 2192 960 145 293,0 116,0 195 383,0 156,0 1250 2282 1000 146 294,8 116,8 196 384,8 156,8 1300 2372 1040 147 296,6 117,6 197 386,6 157,6 1350 2462 1080 148 298,4 118,4 198 388,4 158,4 1400 2552 1120 149 300,2 119,2 199 390,2 159,2 1450 2642 1160 150 302,0 120,0 200 392 160 1500 2732 1200 151 303,8 120,8 210 410 168 1550 2822 1240 152 305,6 121,6 220 428 176 1600 2912 1280 153 307,4 122,4 230 446 184 1650 3002 1320 154 309,2 123,2 240 464 192 1700 3092 1360 Caldereriaysoldadura.com 29 155 311,0 124,0 250 482 200 1750 3182 1400 156 312,8 124,8 260 500 208 1800 3272 1440 157 314,6 125,6 270 518 216 1850 3362 1480 158 316,4 126,4 280 536 224 1900 3452 1520 159 318,2 127,2 290 554 232 1950 3542 1560 160 320,0 128,0 300 572 240 2000 3632 1600 161 321,8 128,8 310 590 248 2050 3722 1640 162 323,6 129,6 320 608 256 2100 3812 1680 163 325,4 130,4 330 626 264 2150 3902 1720 164 327,2 131,2 340 644 272 2200 3992 1760 165 329,0 432,0 350 662 280 2250 4082 1800 166 330,8 132,8 360 680 288 2300 4172 1840 167 332,6 133,6 370 698 296 2350 4262 1880 168 334,4 134,4 380 716 304 2400 4352 1920 169 336,2 135,2 390 734 312 2450 4442 1960 170 338,0 136,0 400 752 320 2500 4532 2000 171 339,8 136,8 410 770 328 2550 4622 2040 172 341,6 137,6 420 788 336 2600 4712 2080 173 343,4 138,4 430 806 344 2650 4802 2120 174 345,2 139,2 440 824 352 2700 4892 2160 175 347,0 140,0 450 842 360 2750 4982 2200 176 348,8 140,8 460 860 368 2800 5072 2240 177 350,6 141,6 470 878 376 2850 5162 2280 178 352,4 142,4 480 896 384 2900 5252 2340 179 354,2 143,2 490 914 392 2950 5342 2360 MANUAL DEL CALDERERO 30 2 1.9. Tabla de conversión de Kg/cm a Libras/pulg.2 Kg./ cm2 Libras / Pulg. 2 Kg./ cm2 Libras / Pulg. 2 Kg./ cm2 Libras / Pulg. 2 1,0 1,2 1,4 1,6 1,8 2,0 2,2 2,4 2,6 2,8 3,0 3,2 3,4 3,6 3,8 4,0 4,2 4,4 4,6 4,8 5,0 5,2 5,4 5,6 5,8 6,0 6,2 14,223 17,068 19,913 22,757 25,602 28,447 31,291 34,136 36,981 39,825 42,670 45,515 48,359 51,204 54,049 56,893 59,738 62,583 65,427 68,272 71,117 73,961 76,806 79,651 83,495 85,340 88,185 6,4 6,6 6,8 7,0 7,2 7,4 7,6 7,8 8,0 8,2 8,4 8,6 8,8 9,0 9,2 9,4 9,6 9,8 10,0 10,2 10,4 10,6 10,8 11,0 11,2 11,4 11,6 91,092 93,874 96,719 99,563 102,408 105,253 108,097 110,942 113,787 116,631 119,476 122,321 125,165 128,010 130,855 133,699 136,544 139,389 142,234 145,078 147,923 150,768 153,612 156,457 159,302 162,146 164,991 11,8 12,0 12,2 12,4 12,6 12,8 13,0 13,2 13,4 13,6 13,8 14,0 14,2 14,4 14,6 14,8 15,0 15,2 15,4 15,6 15,8 16,0 16,2 16,4 16,6 16,8 17,0 167,836 170,680 173,525 176,370 179,214 182,059 184,904 187,748 190,593 193,438 196,282 199,127 201,972 204,816 207,661 210,506 213,350 216,195 219,040 221,884 224,729 227,574 230,418 233,263 236,108 238,952 241,797 Kg./ cm2 Libras / Pulg. 2 17,2 17,4 17,6 17,8 18,0 18,2 18,4 18,6 18,8 19,0 19,2 19,4 19,6 19,8 20,0 20,2 20,4 20,6 20,8 21,0 21,2 21,4 21,6 21,8 22,0 244,642 247,486 250,331 253,176 256,020 258,865 261,710 264,554 267,399 270,244 273,088 275,933 278,778 281,622 284,467 287,312 290,156 293,001 295,846 298,690 301,535 304,380 307,224 310,069 312,914 1.10. Tabla de conversión de Libras/pulg. 2 a Kg/cm2 Libras /Pulg.2 Kg./ cm2 Libras/ Pulg.2 Kg./ cm2 Libras/ Pulg.2 Kg./ cm2 Libras/ Pulg.2 Kg./ cm2 100 102 104 106 7,031 7,171 7,312 7,453 154 156 158 160 10,827 10,968 11,108 11,249 208 210 212 214 14,624 14,764 14,905 15,046 262 264 266 268 18,420 18,561 18,702 18,842 Caldereriaysoldadura.com 108 110 112 114 116 118 120 122 124 126 128 130 132 134 136 138 140 142 144 146 148 150 152 7,593 7,734 7,874 8,015 8,156 8,296 8,437 8,577 8,718 8,858 8,999 9,140 9,281 9,421 9,562 9,702 9,843 9,984 10,124 10,265 10,405 10,546 10,687 162 164 166 168 170 172 174 176 178 180 182 184 186 188 190 192 194 196 198 200 202 204 206 31 11,390 11,530 11,671 11,812 11,952 12,093 12,233 12,374 12,515 12,655 12,796 12,937 13,077 13,218 13,358 13,499 13,639 13,780 13,921 14,061 14,202 14,343 14,483 216 218 220 222 224 226 228 230 232 234 236 238 240 242 244 246 248 250 252 254 256 258 260 15,186 15,327 15,467 15,608 15,749 15,889 16,030 16,171 16,311 16,452 16,592 16,733 16,874 17,014 17,155 17,295 17,436 17,577 17,717 17,858 17,999 18,139 18,280 270 272 274 276 278 280 282 284 286 288 290 292 294 296 298 300 302 304 306 308 310 18,983 19,123 19,264 19,405 19,545 19,686 19,826 19,967 20,108 20,248 20,389 20,530 20,670 20,811 20,951 21,092 21,233 21,373 21,514 21,654 21,795 1.11. Datos sobre presiones y equivalencias Un milímetro de columna de mercurio Un milímetro de columna de mercurio Un milímetro de columna de mercurio Un mm de columna de agua a + 4º Una atmósfera métrica Una atmósfera métrica Una atmósfera métrica Una atmósfera métrica Una atmósfera métrica Una atmósfera métrica Una atmósfera métrica Una atmósfera antigua Una atmósfera antigua Una atmósfera antigua Una atmósfera antigua Una atmósfera antigua Una libra por pulgada cuadrada Una libra por pulgada cuadrada = 13,506 mm de columna de agua = 0,0013596 atmósferas métricas = 0,0013158 atmósferas antiguas = 1 Kg./m2 = 0,07355 mm de columna de mercurio a 0º = 1 Kg/cm2 = 735,5 mm de columna de mercurio a 0º = 737,4 mm de mercurio a 15º = 28,958 pulgadas inglesas de mercurio a 0º = 10 metros de columna de agua a + 4º = 14,223 libras inglesas por pulgada cuadrada = 0,968 atmósferas antiguas = 760 mm de columna de mercurio a 0º = 766 mm de mercurio a 15º = 29,922 pulgadas inglesas de mercurio a 0º = 10,333 metros de columna de agua a + 4º = 14,696 libras inglesas por pulgada cuadrada = 27,71 pulgadas inglesas sw agua a 15º = 2,31 pies ingleses de agua MANUAL DEL CALDERERO 32 Una libra por pulgada cuadrada Una libra por pulgada cuadrada Una libra por pulgada cuadrada Una pulgada de mercurio a 15º Una pulgada de mercurio a 15º Una pulgada de mercurio a 15º Un pié de agua a 15º Un pié de agua a 15º = 2,041 pulgadas inglesas de mercurio a 15º = 144 libras por pie cuadrado = 0,068 atmósferas = 1,132 pies de agua = 13,58 pulgadas de agua = 0,491 libras por pulgada cuadrada = 62,355 libras por pie cuadrado = 0,433 libras por pulgada cuadrada LECTURA DE MANÓMETROS Una atmósfera métrica Kg/cm2 a libras/pulgada2 Libras/pulgada2 a Kg./cm2 Atmósferas a libras/pulgada2 Libras/pulgada2 a atmósferas = 1 Kilo / cm2 Un Kilo = 14,223 libras Una libra = 0,0703 Kilogramos Una atmósfera = 14,223 libras Una libra = 0,0703 atmósferas NOTA: En todos los manómetros la lectura del cero corresponde a la presión atmosférica. 1.12. Equivalencia de (D. N.) de tuberías en mm y pulgadas D.N. m.m Pulg. 80 3” 450 18” 950 38” 8 1/4” 90 3 1/2” 500 20” 1000 40” D. N. = Diámetro nominal de la tubería 10 15 20 25 32 40 3/8” 1/2” 3/4” 1” 1 1/4” 1 1/2” 100 125 150 200 250 300 4” 5” 6” 8” 10” 12” 550 600 650 700 750 800 22” 24” 26” 28” 30” 32” 1050 1100 1200 42” 44” 48” 50 2” 350 14” 850 34” 70 2 1/2” 400 16” 900 36” Caldereriaysoldadura.com 33 2. CONOCIMIENTO DE MATERIALES 2.1. Materiales férricos 2.1.1 Aceros GRUPO SERIE F-100: Aceros finos de construcción en general GRUPO SERIE F-400: Aceros de emergencia F-110 Aceros al carbono F-410 Aceros de alta resistencia F-120 Aceros aleados de gran resistencia F-420 Aceros de alta resistencia F-130 Aceros aleados de gran resistencia F-430 Aceros para cementar F-140 Aceros aleados de gran elasticidad GRUPO SERIE F-500: Aceros para herramientas F-150 Aceros para cementar F-160 Aceros para cementar F-510 Aceros al carbono para herramientas F-170 Aceros para nitrurar F-520 Aceros aleados GRUPO SERIE F-200: Aceros para usos especiales F-530 Aceros aleados F-540 Aceros aleados Aceros de fácil mecanización F-550 Aceros rápidos F-220 Aceros de fácil soldadura GRUPO SERIE F-600: Aceros comunes F-230 Aceros con propiedades magnéticas F-240 Aceros de alta y baja dilatación F-610 Aceros Bessemer F-250 Aceros de resistencia a la fluencia F-620 Aceros Siemens GRUPO SERIE F-300: Aceros resistentes a la corrosión y oxidación F-630 Aceros para uso particular F-640 Aceros para uso particular F-210 F-310 Aceros inoxidables F-320 Aceros para válvulas de motores F-330 Aceros refractarios De cada uno de estos grupos existen varias calidades, de las cuales destacaremos aquellas que más se emplean en Calderería. MANUAL DEL CALDERERO 34 2.1.1.1. F-111 Acero extrasuave Peso Específico 7,85 Kg./dm3 Color Gris Oscuro Resistencia a tracción Temp. de Fusión 1300 a 1400 ºC 38 a 48 Kg/m.m2 Composición C Si 0,1 a 0,2 % 0,15 a 0,3% Propiedades Es dúctil y maleable, se emplea para perfiles y chapas, es fácil de soldar, tiene un coeficiente de elasticidad bajo, no admite temple pero sí una normalización 2.1.1.2. F-112 Acero suave Peso Específico 7,85 Kg/dm3 Color Gris Oscuro Temp. de Fusión 1300 a 1400 ºC Resistencia a tracción 48 a 55 Kg/m. m2 Composición C 0,2 a 0,3 % Si 0,15a a 0,3% Propiedades Se emplea para la construcción de perfiles laminados de calidad y chapa naval, admite temple en pequeñas proporciones, se puede soldar con electrodos de cierta calidad (básicos), es forjable, su coeficiente de plasticidad es alto. 2.1.1.3. F-114 Acero semiduro Peso Color Específico 7,85 Kg/dm3 Gris Oscuro Temp. de Fusión 1300 a 1400 ºC Resistencia a tracción Composición C 60 a 70 Kg/mm2 Con temple 0,4 a puede alcanzar 0,5 % hasta 90 Kg/ 2 mm Si Propiedades Se puede soldar con electrodos básicos y con CO2. Conviene hacerle un normalizado para eliminar las 0,15 a tensiones creadas al 0,3% soldar. Por su dureza no se puede cortar en tijera ni guillotina. Se puede cortar en sierra y con disco abrasivo. Conocimiento de materiales 35 2.1.1.4. F-221 Acero soldable Peso Específico 7,85 Kg/dm3 Color Gris Oscuro Temp. de Fusión 1300 a 1400 ºC Resistencia Composición a C Si tracción 40 a 50 Kg/ mm2 Propiedades Se emplea para la construcción de piezas 0,15 a 0,15 a que han de sufrir 0,25 0,3% deformaciones en frío, % fuertes embuticiones, estampaciones, etc. 2.1.1.5. F-314 Acero inoxidable al Cromo (Cr) Niquel (Ni): (AC. INOX. 18/8) Peso Específico 7,85 Kg/dm3 Color Gris Claro casi blanco Resistencia a tracción 60 Kg/mm2 Composición C Cr Ni 0,15 a 0,18% Propiedades Es un acero de gran resistencia a la corrosión y oxidación, es poco forjable y se puede soldar con 18% 8% electrodos de Ac. Inox. o con Gas inerte (Argón), no se puede cortar por oxicorte, tiene que ser por plasma. 2.1.1.6. F-622 Acero suave Siemens Peso Específico 7,85 Kg/dm3 Color Gris Oscuro Temp. de Fusión 1300 a 1400 ºC Resistencia a tracción 32 a 36 Kg/mm2 Composición C Mn 0,2% Propiedades No admite temple, es muy dúctil y maleable, es forjable y fácilmente soldable. Se emplea para la fabricación 0,4% de perfiles, hierros comerciales y chapas de calidad corriente. Se puede cortar perfectamente por desgarramiento, oxicorte, sierra, etc. MANUAL DEL CALDERERO 36 2.1.1.7. Fundición Peso Temp. Resistencia Color Específico de fusión a tracción 7 a 7,2 Kg/dm3 Gris 1100 Medio a 1200 ºC Resistencia a compresión 14 a 40 Kg/mm2 60 a 90 Kg/mm2 Cº Propiedades En general tiene muy poca tenacidad (es muy frágil), > 1,76% se puede soldar con electrodos de entre fundición o electrodos el CASTOLÍN, no se 2 y 5% puede cortar por desgarramiento ni por oxicorte, pero si con sierra y con abrasivo. La clasificación, según el I.H.A es: Grupo F-810 Fundición gris Grupo F-830 Fundiciones maleables Grupo F-840 Fundiciones maleables perlíticas Grupo F-860 Fundiciones nodulares Grupo F-870 Fundiciones especiales 2.2. Materiales no férricos 2.2.1. Aluminio técnico Peso Específico Color Temp. de Fusión Resistencia a tracción Composición Al Cu Si Propiedades Mg No es forjable, pero puede fundirse para obtener diversas formas comerciales, no se puede cortar por oxicorte, pero sí con plasma y se Gris puede soldar con 2,7 Claro 10 98 a 3,5 a 0,2 a 0,4 a gas inerte Argón. 660 ºC 3 2 Kg/dm casi Kg/mm 99% 4,5% 0,8% 1,0% Si está aleado con otros metales blanco como el Cobre (Cu), Magnesio (Mg), Zinc (Zn), Plomo (Pb), etc. mejoran sus propiedades mecánicas y puede ser forjable, como por ejemplo: Duraluminio: Con una composición del 93 al 96% de aluminio (Al), del 3 al 5% de cobre (Cu) y el resto 2 de magnesio (Mg) y silicio (Si). Su resistencia a la tracción es de 44 Kg/mm . Aluminio anti-corrosivo: Que está protegido contra la oxidación. En otras ocasiones, al aluminio normal, se le practica una operación denominada ANONIZADO que le protege contra la oxidación. Conocimiento de materiales 37 2.2.2. Cobre Peso Específico Color 8,9 Kg/dm3 Temp. de Fusión Resistencia a tracción Propiedades Es muy dúctil y maleable, buen conductor del calor y la electricidad. Para poder doblarlo tiene que estar recocido, es poco forjable (agrieta con facilidad). No se puede oxicortar y se puede soldar con varilla de cobre y decapante borax a la autógena y a la eléctrica con Argón. Sus principales aleaciones son el Bronce y el Latón. Rojizo 1050 a 1083 ºC 20 a 45 Kg/mm 2 Color Temp. de Fusión Resistencia a tracción Propiedades 800 a 1000 ºC 35 Kg/mm 2 Por su facilidad de moldeo se utiliza fundido, no se puede cortar por desgarramiento ni oxicorte. Se puede soldar a la autógena con metal de aportación de bronce y a la eléctrica con electrodos de bronce y corriente continua. Temp. de Fusión Resistencia a tracción Propiedades 950 ºC 40 Kg/mm 2 Resulta una aleación dúctil y maleable, por lo que se puede laminar y obtener planchas y barras de diversas formas comerciales. Si a la aleación se le añade una pequeña proporción de hierro (Fe), se obtiene el METAL DELTA que es forjable y muy resistente. Temp. de Fusión Resistencia a tracción Propiedades 5 Kg/mm 2 Sus principales aplicaciones son: Para la soldadura del plomo y del Cinc, como aleatorio de los bronces, para proteger contra la oxidación las chapas de hierro (hojalata). Aleado con el cobre (Cu) y el antimonio (Sb) o con antimonio y plomo (Pb), se forman los materiales ANTIFRICCIÓN, utilizados en la fabricación de cojinetes. 2.2.3. Bronce Peso Específico Amarillo oscuro 8,6 Kg/dm3 2.2.4. Latón Peso Específico 8,6 Kg/dm3 Color Amarillo claro 2.2.5. Estaño Peso Específico 7,3 Kg./dm 3 Color Gris brillante (con el tiempo oscurece) 225 ºC MANUAL DEL CALDERERO 38 2.2.6. Plomo Peso Específico Color Gris (con el tiempo oscurece) 11,3 Kg/dm3 Temp. Resistencia de Fusión a tracción 327 ºC Propiedades Sus principales aplicaciones son: Como protector de cierres y válvulas en depósitos que contengan líquidos corrosivos (ácidos), como elemento protector de las radiaciones de los rayos X. En forma de tubos para conducción de agua, etc. En forma de óxido para la obtención de pinturas de protección anticorrosivas, como por ejemplo el MINIO (de color rojizo) y el ALBAYALDE (de color blanco y muy tóxico). 2 Kg/mm2 2.2.7. Cinc Peso Específico 7,1 Kg/dm3 Color Gris (con el tiempo oscurece) Temp. Resistencia de Fusión a tracción 419 ºC 14 a 25 Kg/mm2 Propiedades Sus principales aplicaciones son: Para la construcción de tejados y canalones, aunque hoy en día queda bastante desplazado por la Uralita y los Plásticos. Se utiliza para las aleaciones dichas anteriormente, además para cubrir y proteger contra el óxido la chapa y tubos de hierro con el GALVANIZADO, el CINCADO o el METALZADO. 2.3. Equivalencias de materiales entre las diversas normas EQUIVALENCIAS ENTRE NORMAS DE OTROS PAÍSES Ac. Inox. Finos al Carbono CLASES DE ACEROS Extrasuave Suave Semisuave Semiduro Duro Ac. al Carbono Suave Ac. Suave Españolas Alemana Italiana Fran cesa In glesa I.H.A UNE DIN DIN UNI AFNOR BS F-111 F-112 F-113 F-114 F-115 F-221 F-622 F-1110 F-1120 F-1130 F-1140 F-1150 F-2210 F-6220 St. 37 St. 42 St. 50 St. 60 St. 70 St. 42 St. 37 C -15 C -22 C -35 C -45 C -60 C -22 ------ XC 12 XC 25 XC 32 XC 42 XC 55 XC 18 -----Z12 EN 2 EN 4 EN 6 EN 8 EN 9 3T.26 ------ F-311 F-3110 ------- 10Cr 13 C 20 C 30 C 40 C 50 C 60 ----------XB C13 C13 Ac. extrasuave al X12Cr. X17 Z12CN F-314 F-3140 ------Ni 18.8 CN18.8 18.08 Cr.Ni (18/8) Ame ricana SAEAISI 1015 1025 1035 1045 1055 1020 ------ 25.61 AISI 316 5.180 AISI 304 Conocimiento de materiales 39 2.4. Tabla de dureza Brinell y relación con otros números de dureza Diámetro de la huella Número de dureza Brinell en mm para un para una carga diámetro de esfera P = Kg D = mm 2,5 15,6 62,5 187,5 5 62,5 250 750 Dureza de pirámide Hp 0,5 1,00 1,05 0,55 1,10 1,15 0,60 1,20 1,25 0,65 1,30 1,35 0,70 1,40 1,45 0,75 1,50 1,55 Rockwell B C Carga Carga de Dureza de de prueba prueba rebote 150 Kg 100 Kg Cono de Esfera diamante de 1/10” 10 250 1000 3000 2,00 79 315 946 2,05 75 300 899 2,10 72 286 856 2,15 68 273 818 2,20 65 260 780 1175 70 106 2,25 62 248 745 1085 68 100 2,30 59 238 712 1000 66 95 2,35 57 228 682 930 64 91 2,40 54 218 653 845 62 87 2,45 52 209 627 790 60 84 2,50 50 201 601 735 58 81 2,55 48 193 578 692 57 78 2,60 46 185 555 645 55 75 2,65 44 178 534 608 53 72 2,70 43 171 514 575 52 70 2,75 41 165 495 546 50 67 2,80 40 159 477 520 49 65 2,85 39 154 461 496 47 63 2,90 37 148 444 473 46 61 2,95 36 143 429 454 45 59 3,00 35 139 415 437 115 44 57 3,05 34 134 401 420 114 42 55 3,10 32 129 388 404 114 41 54 3,15 31 125 375 389 113 40 52 Resistencia a la tracción R NOTA: La dureza de rebote puede oscilar de +- 10 unidades. La resistencia a la tracción se refiere al acero al carbono y H (10/3000/80) 40 Diámetro de la huella Número de dureza en mm para un Brinell para una carga diámetro de esfera P = Kg D = mm 2,5 15,6 62,5 187,5 5 62,5 250 750 10 250 1000 3000 0,80 1,60 3,20 30 121 363 3,25 29 117 352 1,65 3,30 28 114 341 3,35 27,5 110 330 0,85 1,70 3,40 26,8 107 321 3,45 26 104 311 1,75 3,50 25 101 302 3,55 24,5 98 293 0,90 1,80 3,60 23,8 95 286 3,65 23 92 277 1,85 3,70 22,5 90 269 3,75 21,8 87 262 0,95 1,90 3,80 21,3 85 255 3,85 20,8 83 248 1,95 3,90 20 80 241 3,95 19,5 78 235 1,00 2,00 4,00 19 76 229 4,05 18,5 74 223 2,05 4,10 18 72 217 4,15 17,7 71 212 1,05 2,10 4,20 17,2 69 207 4,25 16,8 67 201 2,15 4,30 16,5 66 197 4,35 16 64 192 1,10 2,20 4,40 15,5 62 187 4,45 15,2 61 183 2,25 4,50 15 60 179 4,55 14,5 58 174 1,15 2,30 4,60 14,2 57 170 4,65 14 56 167 2,35 4,70 13,5 54 163 4,75 13,2 53 159 1,20 2,40 4,80 13 52 156 4,85 12,8 51 152 2,45 4,90 12,5 50 149 4,95 12,2 49 146 1,25 2,50 5,00 12 48 143 5,05 11,8 47 140 2,55 5,10 11,5 46 137 5,15 11,1 44,4 133 1,30 2,60 5,20 10,9 43,7 131 5,25 10,7 42,8 128 2,65 5,30 10,5 41,9 126 5,35 10,2 41 123 MANUAL DEL CALDERERO Rockwell Dureza B C de Carga de Carga de piráprueba prueba mide 100 Kg 150 Kg Hp Esfera Cono de de 1/10” diamante 375 113 38 363 112 37 350 111 36 339 111 35 327 110 34 316 109 33 305 108 32 296 107 31 287 107 30 279 106 29 270 106 28 263 104 26 256 103 25 248 102 24 241 101 23 235 100 22 229 99 21 223 98 20 217 97 19 212 96 18 207 95 17 201 94 15 197 93 192 92 187 91 183 90 179 89 174 88 170 87 167 86 163 85 159 84 156 83 152 82 149 81 146 80 143 79 140 78 137 77 133 76 131 75 128 74 126 73 123 72 ResisDureza tencia a la de rebote tracción R 51 49 48 46 45 44 43 42 40 39 38 37 37 36 35 34 33 32 31 31 30 30 29 28 28 27 27 26 26 25 25 24 24 23 23 22 22 21 21 21 20 20 103 100 97 94 92 89 87 84 82 80 75 71 67 64 61 59 56 54 52 49 47 46 NOTA: La dureza de rebote puede oscilar de + - 10 unidades. La resistencia a la tracción se refiere al acero al carbono y H (10/3000/80) Conocimiento de materiales Diámetro de la huella en mm para un diámetro de esfera D = mm 2,5 5 10 1,35 2,70 2,75 1,40 2,80 2,85 1,45 2,90 2,95 1,50 3,00 3,05 1,55 3,10 3,15 1,60 3,20 3,25 1,65 3,30 3,35 1,70 3,40 3,45 5,40 5,45 5,50 5,55 5,60 5,65 5,70 5,75 5,80 5,85 5,90 5,95 6,00 6,05 6,10 6,15 6,20 6,25 6,30 6,35 6,40 6,45 6,50 6,55 6,60 6,65 6,70 6,75 6,80 6,85 6,90 6,95 41 Número de dureza Brinell para una carga Dureza P = Kg de 15,6 62,5 187,5 pirá62,5 250 750 mide Hp 250 1000 3000 10,0 9,8 9,6 9,5 9,3 9,1 8,9 8,8 8,6 8,4 8,3 8,1 7,9 7,8 7,7 7,5 7,4 7,2 7,1 7,0 6,9 6,8 6,6 6,5 6,4 6,3 6,2 6,1 6,0 5,9 5,8 5,7 40,2 39,4 38,6 37,9 37,1 36,4 35,7 35,0 34,3 33,7 33,1 32,4 31,8 31,2 30,7 30,1 29,6 29,0 28,5 28,0 27,5 27,0 26,5 26,1 25,6 25,1 24,7 24,3 23,8 23,4 23,0 22,7 121 118 116 114 111 109 107 105 103 101 99 97 95 94 92 90 89 87 86 84 83 81 80 78 77 75 74 73 72 70 69 68 121 118 116 114 111 109 107 105 103 101 99 97 95 Rockwell B ResisCarga C de Carga de Dureza tencia a la de prueba prueba 100 Kg 150 Kg rebote tracción Esfera Cono de R de diamante 1/10” 71 44 69 68 42 67 65 40 64 62 39 61 59 37 58 56 36 54 52,5 34 33 32 31 NOTA: La dureza de rebote puede oscilar de + - 10 unidades. La resistencia a la tracción se refiere al acero al carbono y H (10/3000/80) 2.5. Identificación de los aceros por la chispa Los aceros son difíciles de identificar a simple vista, por lo que nos ayudamos de un ensayo práctico realizado en el taller, que consiste en presionar el material sobre una muela de esmeril abrasivo y observar las partículas incandescentes que se desprenden. MANUAL DEL CALDERERO 42 Al estudiar la chispa, para determinar el tipo de acero que se está ensayando, hay que observar con detalle su figura y color y compararlo con un muestrario de probetas, en el que se conocen las clases de los aceros. El haz de chispas se puede considerar dividido en tres zonas. La zona inmediata a la muela (1ª zona) forma un haz de rayos rectilíneos en el que se puede observar el color característico de la chispa; en la 2ª zona continúan las trayectorias rectilíneas y aparecen ya algunas bifurcaciones y explosiones; y en la parte extrema más alejada de la muela (3ª zona), se producen la mayor parte de las explosiones y es la que presenta mayor interés en sus detalles. Seguidamente se representan varios ejemplos de chispas de diferentes aceros: Acero dulce al carbono Acero suave al carbono Acero semiduro al carbono Acero al carbono para herramientas Acero aleado Acero aleado al cromo-molibdeno Conocimiento de materiales 43 Acero templado y revenido Acero templado Acero para herramientas Acero aleado con Mn-Si Acero aleado para herramientas Acero al Cr-W para herramientas Acero para trabajo en caliente Acero inoxidable AISI 304 2.6. Pesos específicos de cuerpos sólidos Cuerpo sólido Acero al carbono Acero inoxidable 18/8 Aluminio puro Aluminio fundido Amianto Arcilla seca Arena seca Arena húmeda Baquelita Bronce Carbón piedra Carbón vegetal Caucho en bruto Cemento Portland fresco Pe. Kg/dm3 7,85 7,93 2,70 2,75 2,50 1,80 1,50 2,00 1,33 8,60 1,30 0,40 1,38 3,15 Cuerpo sólido Fundición gris Fundición maleable Goma blanda Hormigón Ladrillo Latón Mármol Metal de campana Metal delta Mica Minio de plomo Mortero de cal Níquel Oro de ley fundido Pe. Kg/dm3 7,20 7,30 1,30 2,10 1,70 8,60 2,70 8,80 8,60 2,90 8,80 1,70 8,90 19,25 MANUAL DEL CALDERERO 44 Cobalto Cobre electrolítico Cobre fundido Cobre laminado Corcho Cristal de botella Cristal roca Cristal de vidriera Cromo Cuarzo Cuero seco Diamante Escoria de altos hornos Estaño fundido Estaño laminado Fibra de algodón Fibra vulcanizada Fundición blanca 8,80 8,90 8,60 8,90 0,30 2,60 2,65 2,50 7,10 2,65 0,86 3,50 2,70 7,20 7,30 1,50 1,30 7,70 Papel Parafina Pasta de amianto Pizarra Plata fundida Plomo fundido Plomo laminado Poliester (tejido de vidrio) Porcelana Potasa cáustica Resina Sal común Silicio Sodio Teja Tierra Zinc fundido Zinc laminado 1,10 0,90 1,20 2,70 10,50 11,30 11,40 1,85 2,35 2,04 1,07 2,15 2,33 0,97 2,60 1,70 6,86 7,10 2.7. Pesos específicos de maderas Cuerpo sólido Abedul Abeto Álamo Boj Caoba Castaño Cerezo Ébano Encina Fresno Pe. Kg/dm3 0,65 0,47 0,45 0,95 0,60 0,55 0,80 1,20 0,65 0,68 Cuerpo sólido Guayaco Haya común Nogal Olmo Peral Pino (Pino de parquet) Pino común Roble Sauce Teca Pe. Kg/dm3 1,23 0,73 0,68 0,68 0,74 0,67 0,52 0,69 0,56 0,67 2.8. Pesos específicos de cuerpos líquidos Cuerpo sólido Aceite de oliva Agua destilada Agua del mar Alcohol metílico Alquitrán de hulla Bencina ligera Pe. Kg/dm3 0,96 1,00 1,03 0,80 1,2 0,70 Cuerpo sólido Benzol Leche natural Leche desnatada Leche semidesnatada Mercurio Petróleo Pe. Kg/dm3 0,88 1,03 1,03 1,03 13,6 0,82 Conocimiento de materiales 45 2.9. Pesos por litro de los gases y vapores industriales a 0ºC Cuerpo sólido Acetileno Ácido carbónico Aire seco Alcohol etílico Alcohol metílico Amoníaco Anhídrido carbónico Anhídrido sulfuroso Argón Butano-n Cloro Etano Pe. Kg/lit. 1,17 1,98 1,30 2,04 1,43 0,77 1,98 2,93 1,78 2,70 3,21 1,36 Cuerpo sólido Éter metílico Gas de alumbrado Helio Hidrógeno Metano (gas de los pantanos) Nitrógeno Nitrógeno atmosférico (con argón) Oxido de carbono Oxígeno Ozono Propano Vapor de agua Pe. Kg/lit. 2,11 0,18 0,09 0,72 1,25 1,26 1,26 1,25 1,43 2,14 2,00 0,77 2.10. Fórmulas de dimensiones de figuras planas, áreas y volúmenes 2.10.1. Fórmulas de dimensiones de figuras planas Fórmulas de dimensiones de figuras planas Triángulo equilátero Semejanza de triángulos Propiedades del triángulo rectángulo Lado opuesto a un ángulo agudo MANUAL DEL CALDERERO 46 Lado opuesto a un ángulo obtuso Triángulos semejantes Teorema de thales Bisectriz de un ángulo interior Bisectriz de un ángulo exterior Medianas de un triángulo 2.10.2. Fórmulas de dimensiones y áreas Fórmulas de dimensiones y áreas Triángulo inscrito Cuadrado inscrito y circunscrito y circunscrito Rectángulo Paralelogramo Conocimiento de materiales 47 Trapecio Trapezoide Pentágono inscrito y circunscrito Hexágono inscrito y circunscrito Círculo Sector circular Segmento circular Corona circular Sector de corona circular Elipse MANUAL DEL CALDERERO 48 2.10.3. Fórmulas de volúmenes Fórmulas de volúmenes Prisma con base: cuadrada, rectangular, etc. Cilindro V = sb·h V = 3,14·r2·h V = [(3,14·d2):4]·h Tronco de cono Esfera Cono Superf. Lateral = 3,14·r·g V = 1/3·3,14·r2·h V = [(1/3·3,14·d2):4]·h Segmento esférico 2 2 Superf. Late. = 1,57.G.(D+d) Superf. Lateral = 4 . 3,14 . R2 S. Lateral = 3,14 [(c :4) + h ] V = 3,14 . H2 [r – (h:3)] V = 1/3 x 3,14·(r2+r.R+r2)·h V = 4/3·3,14·r3 V = 3,14·h [(c 2:8) + (h2:6)] 2.10.4. Áreas de cuadrados y rectángulos en dm2 DIMENSIONES EN mm DIMENSIONES EN mm 100 120 140 150 160 180 200 220 240 250 260 280 300 320 340 350 360 380 100 120 140 150 160 180 200 220 240 250 260 280 1,0 1,2 1,4 1,5 1,6 1,8 2,0 2,2 2,4 2,5 2,6 2,8 3,0 3,2 3,4 3,5 3,6 3,8 1,2 1,4 1,6 1,8 1,9 2,1 2,4 2,6 2,9 3,0 3,1 3,3 3,6 3,8 4,1 4,2 4,8 4,6 1,4 1,6 2,0 2,1 2,2 2,5 2,8 3,1 3,4 3,5 3,6 3,9 4,2 4,5 4,7 4,9 5,0 5,3 1,5 1,8 2,1 2,2 2,4 2,7 3,0 3,3 3,6 3,7 3,9 4,2 4,5 4,8 5,1 5,3 5,4 5,7 1,6 1,9 2,2 2,4 2,6 2,9 3,2 3,5 3,8 4,0 4,2 4,5 4,8 5,1 5,4 5,6 5,8 6,1 1,8 2,1 2,5 2,7 2,9 3,2 3,6 4,0 4,3 4,5 4,7 5,0 6,4 5,7 6,1 6,3 6,5 6,8 2,0 2,4 2,8 3,0 3,2 3,6 4,0 4,4 4,8 5,0 5,2 5,6 6,0 6,4 6,8 7,0 7,2 7,6 2,2 2,6 3,1 3,3 3,5 4,0 4,4 4,8 5,3 5,5 5,7 6,2 6,6 7,0 7,5 7,7 7,9 8,4 2,4 2,9 3,4 3,6 3,8 4,3 4,8 5,3 5,8 6,0 6,2 6,7 7,2 7,7 8,2 8,4 8,6 9,1 2,5 3,0 3,5 3,7 4,0 4,5 5,0 5,5 6,0 6,2 6,5 7,0 7,6 8,0 8,5 8,7 9,0 9,5 2,6 3,1 3,6 3,9 4,2 4,7 5,2 5,7 6,2 6,5 6,8 7,3 7,8 8,3 8,8 9,1 9,4 9,9 2,8 3,3 3,9 4,2 4,5 5,0 5,6 6,2 6,7 7,0 7,3 7,8 8,4 9,0 9,5 9,8 10,0 10,6 Conocimiento de materiales 49 DIMENSIONES EN mm DIMENSIONES EN mm 100 120 140 150 160 180 200 220 240 250 260 280 400 420 440 450 460 480 500 550 600 650 700 750 800 850 900 950 1000 4,0 4,2 4,4 4,5 4,6 4,8 5,0 5,5 6,0 6,5 7,0 7,5 8,0 8,5 9,0 9,5 10,0 4,8 5,0 5,3 5,4 5,5 5,8 6,0 6,6 7,2 7,8 8,4 9,0 9,6 10,2 10,8 11,4 12,0 5,6 5,9 6,2 6,3 6,4 6,7 7,0 7,7 8,4 9,1 9,8 10,5 11,2 11,9 12,6 13,3 14, 6,0 6,3 6,6 6,7 6,9 7,2 7,5 8,2 9,0 9,7 10,5 11,2 12,0 12,7 13,5 14,2 15,0 6,4 6,7 7,0 7,2 7,4 7,7 8,0 8,8 9,6 10,4 11,2 12,0 12,8 13,6 14,4 15,2 16,0 7,2 7,6 7,9 8,1 8,3 8,6 9,0 9,9 10,8 11,7 12,6 13,5 14,4 15,3 16,2 17,1 18,0 8,0 8,4 8,8 9,0 9,2 9,6 10,0 11,0 12,0 13,0 14,0 15,0 16,0 17,0 18,0 19,0 20,0 8,8 9,2 9,7 9,9 10,1 10,6 11,0 12,1 13,2 14,3 15,4 16,5 17,6 18,7 19,8 20,9 22,0 9,6 10,0 10,5 10,8 11,0 11,5 12,0 13,2 14,4 15,6 16,8 18,0 19,2 20,4 21,6 22,8 24,0 10,0 10,5 11,0 11,2 11,5 12,0 12,5 13,7 15,0 16,2 17,5 18,7 20,0 21,2 22,5 23,7 25,0 10,4 10,9 11,4 11,7 12,0 12,5 13,0 14,3 15,2 16,9 18,2 19,5 20,8 22,1 23,4 24,7 26,0 11,2 11,7 12,3 12,6 12,9 13,4 14,0 15,4 16,8 18,2 19,6 21,0 22,4 23,8 25,2 26,6 28,0 100 120 140 150 160 180 200 220 240 250 260 280 300 320 340 350 360 380 400 300 3,0 3,6 4,2 4,5 4,8 5,4 6,0 6,6 7,2 7,5 7,8 8,4 9,0 9,6 10,2 10,5 10,8 11,4 12,0 320 3,2 3,8 4,5 4,8 5,1 5,7 6,4 7,0 7,7 8,0 8,3 9,0 9,6 10,2 10,9 11,2 11,5 12,1 12,8 340 3,4 4,1 4,7 5,1 5,4 6,1 6,8 7,5 8,2 8,5 8,8 9,5 10,2 10,9 11,6 11,9 12,2 12,9 13,6 350 3,5 4,2 4,9 5,3 5,6 6,3 7,0 7,7 8,4 8,7 9,1 9,8 10,5 11,2 11,9 12,2 12,6 13,3 14,0 440 4,4 5,3 6,2 6,6 7,0 7,9 8,8 9,7 10,6 11,0 11,4 12,3 13,2 14,1 15,0 15,4 15,8 16,7 17,6 450 4,5 5,4 6,3 6,7 7,2 8,1 9,0 9,9 10,8 11,2 11,7 12,6 13,5 14,4 15,3 15,7 16,2 17,1 18,0 460 4,6 5,5 6,4 6,9 7,4 8,3 9,2 10,1 11,0 11,5 12,0 12,9 13,8 14,7 15,6 16,1 16,6 17,5 18,4 480 4,8 5,8 6,7 7,2 7,7 8,6 9,6 10,6 11,5 12,0 12,5 13,4 14,4 15,4 16,3 16,8 17,3 18,2 19,2 DIMENSIONES EN m.m DIMENSIONES EN mm 360 3,6 4,3 5,0 5,4 5,8 6,5 7,2 7,9 8,6 9,0 9,4 10,0 10,8 11,5 12,2 12,6 13,0 13,7 14,4 380 3,8 4,6 5,3 5,7 6,1 6,8 7,6 8,4 9,1 9,5 9,9 10,6 11,4 12,1 12,9 13,3 13,7 14,4 15,2 400 4,0 4,8 5,6 6,0 6,4 7,2 8,0 8,8 9,6 10,0 10,4 11,2 12,0 12,8 13,6 14,0 14,4 15,2 16,0 420 4,2 5,0 5,9 6,3 6,7 7,6 8,4 9,2 10,0 10,5 10,9 11,7 12,6 13,4 14,5 14,7 15,1 16,0 16,8 MANUAL DEL CALDERERO 50 DIMENSIONES EN m.m DIMENSIONES EN mm 300 420 12,6 440 13,2 450 13,5 460 13,8 480 14,4 500 15,0 550 16,5 600 18,0 650 19,5 700 21,0 750 22,5 800 24,0 850 25,5 900 27,0 950 28,5 1000 30,0 320 13,4 14,1 14,4 14,7 15,4 16,0 17,6 19,2 20,8 22,4 24,0 25,6 27,2 28,8 30,4 32,0 340 14,3 15,0 15,3 15,6 16,3 17,0 18,7 20,4 22,1 23,8 25,5 27,2 28,9 30,6 32,3 34,0 350 14,7 15,4 15,7 16,1 16,8 17,5 19,2 21,0 22,7 24,5 26,2 28,0 29,7 31,5 33,2 35,0 500 5,0 6,0 7,0 7,5 8,0 9,0 10,0 11,0 12,0 12,5 13,0 14,0 15,0 16,0 17,0 17,5 18,0 19,0 20,0 550 5,5 6,6 7,7 8,2 8,8 9,9 11,0 12,1 13,2 13,7 14,3 15,4 16,5 17,6 18,7 19,2 19,8 20,3 22,0 600 6,0 7,2 8,4 9,0 9,6 10,8 12,0 13,2 14,4 15,0 15,6 16,8 18,0 19,2 20,4 21,0 21,6 22,8 24,0 650 6,5 7,8 9,1 9,7 10,4 11,7 13,0 14,3 15,6 16,2 16,9 18,2 19,5 20,8 22,1 22,7 23,4 24,7 26,0 360 15,1 15,8 16,2 16,6 17,3 18,0 19,8 21,6 23,4 25,2 27,0 28,8 30,6 32,4 34,2 36,0 380 16,0 16,7 17,1 17,5 18,2 19,0 20,9 22,8 24,7 26,6 28,5 30,4 32,3 34,8 36,1 38,0 400 16,8 17,6 18,0 18,4 19,2 20,0 22,0 24,0 26,0 28,0 30,0 32,0 34,0 36,0 38,0 40,0 420 17,6 18,5 18,9 19,3 20,2 21,0 23,1 25,2 27,3 29,4 31,5 33,6 35,7 37,8 39,9 42,0 440 18,5 19,4 19,8 20,2 21,1 22,0 24,2 26,4 28,6 30,8 33,0 35,2 37,4 39,6 41,8 44,0 450 18,9 19,8 20,2 20,7 21,6 22,5 24,7 27,0 29,2 31,6 33,7 36,0 38,2 40,5 42,7 45,0 460 19,3 20,2 20,7 21,2 22,1 23,0 25,3 27,6 29,9 32,2 34,5 36,8 39,1 41,4 43,7 46,0 900 9,0 10,8 12,6 13,5 14,4 16,2 18,0 19,8 21,6 22,6 23,4 25,2 27,0 28,8 30,6 31,5 32,4 34,2 36,0 950 1000 9,5 10,0 11,4 12,0 13,3 14,0 14,2 15,0 15,2 16,0 17,1 18,0 19,0 20,0 20,9 22,0 22,8 24,0 23,7 25,0 24,7 26,0 26,6 28,0 28,5 30,0 30,4 32,0 32,3 34,0 33,2 35,0 34,2 36,0 36,1 38,0 38,0 40,0 DIMENSIONES EN mm DIMENSIONES EN mm 100 120 140 150 160 180 200 220 240 250 260 280 300 320 340 350 360 380 400 700 7,0 8,4 9,8 10,5 11,2 12,6 14,0 15,4 16,8 17,5 18,2 19,6 21,0 22,4 23,8 24,5 25,2 26,6 28,0 750 7,5 9,0 10,5 11,2 12,0 13,5 15,0 16,5 18,0 18,7 19,5 21,0 22,5 24,0 25,5 26,2 27,0 28,5 30,0 800 8,0 9,6 11,2 12,0 12,8 14,4 16,0 17,6 19,2 20,0 20,8 22,4 24,0 25,6 27,2 28,0 28,8 30,4 32,0 850 8,5 10,2 11,9 12,7 13,6 15,3 17,0 18,7 20,4 21,2 22,1 23,8 25,5 27,2 28,9 29,7 30,6 32,3 34,0 480 20,2 21,1 21,6 22,1 23,0 24,0 26,4 28,0 31,2 33,6 36,0 38,4 40,8 43,2 45,6 48,0 Conocimiento de materiales 51 DIMENSIONES EN mm DIMENSIONES EN mm 500 420 21,0 440 22,0 450 22,5 460 23,0 480 24,0 500 25,0 550 27,0 600 30,0 650 32,5 700 35,0 750 37,5 800 40,0 850 42,5 900 45,0 950 47,5 1000 50,0 550 23,1 24,2 24,7 25,3 26,4 27,5 30,2 33,0 35,7 38,5 41,2 44,0 46,7 49,5 52,2 55,0 600 25,2 26,4 27,0 27,6 28,8 30,0 33,0 36,0 39,0 42,0 45,0 48,0 51,0 54,0 57,0 60,0 650 27,3 28,6 29,2 29,9 31,2 32,5 36,7 39,0 42,2 45,5 48,7 52,0 55,2 58,5 61,7 65,0 700 29,4 30,8 31,5 32,2 33,6 35,0 38,5 42,0 45,5 49,0 52,5 56,0 59,5 63,0 66,5 70,0 750 31,5 33,0 33,7 34,5 36,0 37,5 41,2 45,0 48,7 52,5 56,2 60,0 63,7 67,5 71,2 75,0 800 33,6 35,2 36,0 36,8 38,4 40,0 44,0 48,0 52,0 56,0 60,0 64,0 68,0 72,0 76,0 80,0 850 35,7 37,4 38,2 39,1 40,8 42,5 46,7 51,0 55,2 59,5 63,7 68,0 72,2 76,5 80,7 85,0 900 37,8 39,6 40,5 41,4 43,2 45,0 49,5 54,0 58,5 63,0 67,5 72,0 76,5 81,0 85,5 90,0 950 1000 39,9 42,0 41,8 44,0 42,7 45,0 43,7 46,0 45,6 48,0 47,5 50,0 52,2 55,0 57,0 60,0 61,7 65,0 66,5 70,0 71,2 75,0 76,0 80,0 80,7 85,0 85,5 90,0 90,2 95,0 95,0 100,0 2.10.5. Área neta de discos en dm2 Ø mm 100 105 110 115 120 125 130 135 140 145 150 155 160 165 170 175 180 185 190 195 200 Área Ø mm 0,785 205 0,866 210 0,950 215 1,039 220 1,131 225 1,227 230 1,327 235 1,431 240 1,539 245 1,651 250 1,767 255 1,887 260 2,011 265 2,138 270 2,270 275 2,405 280 2,545 285 2,688 290 2,835 295 2,986 300 3,142 305 Área Ø mm 3,301 310 3,464 315 3,631 320 3,801 325 3,976 330 4,155 335 4,337 340 4,524 345 4,714 350 4,909 355 5,107 360 5,309 365 5,515 370 5,726 375 5,940 380 6,157 385 6,379 390 6,605 395 6,835 400 7,069 405 7,306 410 Área Ø mm 7,548 415 7,793 420 8,043 425 8,296 430 8,553 435 8,814 440 9,079 445 9,348 450 9,621 455 9,898 460 10,179 470 10,463 480 10,752 490 11,045 500 11,341 510 11,642 520 11,946 530 12,254 540 12,566 550 12,883 560 13,203 570 Área Ø mm 13,526 580 13,854 590 14,186 600 14,522 610 14,862 620 15,205 630 15,553 640 15,904 650 16,260 660 16,619 670 17,349 680 18,096 690 18,857 700 19,635 710 20,428 720 21,237 730 22,062 740 22,902 750 23,758 760 24,630 770 25,518 780 Área Ø mm 26,421 790 27,340 800 28,274 810 29,225 820 30,191 830 31,172 840 32,170 850 33,183 860 34,212 870 35,257 880 36,317 890 37,393 900 38,485 910 39,592 920 40,715 930 41,854 940 43,010 950 44,179 960 45,365 970 46,566 980 47,784 990 Área 49,017 50,266 51,530 52,810 54,106 55,418 56,745 58,089 59,447 60,821 62,212 63,617 65,039 66,476 67,929 69,398 70,882 72,382 73,898 75,430 76,977 NOTA: Para calcular el área neta de una brida, basta con restar del área del Ø ext. el del Ø int. Ejemplo: Brida de 650Ø x 250Ø; Área = 33,183 – 4,909 = 28,274 dm2 MANUAL DEL CALDERERO 52 2.10.6. Perímetros de discos en función del diámetro en mm Ø mm 100 105 110 115 120 125 130 135 140 145 150 155 160 165 170 175 180 185 190 195 DIMENSIONES EN mm Perím. Ø m.m Perím. Ø mm Perím. Ø mm 314 200 628 300 942 400 330 205 644 305 958 405 345 210 660 310 974 410 361 215 675 315 990 415 377 220 691 320 1005 420 393 225 907 325 1021 425 408 230 722 330 1037 430 424 235 738 335 1054 435 440 240 754 340 1068 440 455 245 770 345 1083 445 471 250 785 350 1099 450 487 255 801 355 1115 455 503 260 817 360 1131 460 518 265 832 365 1147 465 534 270 848 370 1162 470 550 275 864 375 1178 475 565 280 879 380 1194 480 281 285 895 385 1209 485 597 290 911 390 1225 490 613 295 927 395 1241 495 Perím. 1257 1272 1288 1304 1319 1335 1351 1367 1382 1398 1414 1429 1445 1461 1466 1492 1508 1524 1539 1555 Ø mm 500 505 510 515 520 525 530 535 540 545 550 555 560 565 570 575 580 585 590 595 Perím. 1571 1586 1602 1618 1634 1649 1665 1681 1696 1712 1728 1744 1759 1775 1791 1806 1822 1838 1853 1869 Ø mm 600 605 610 615 620 625 630 635 640 645 650 655 660 665 670 675 680 685 690 695 Perím. 1885 1901 1916 1932 1948 1963 1979 1995 2011 2026 2042 2058 2073 2089 2105 2121 2136 2152 2168 2183 DIMENSIONES EN mm Perím. Ø mm Perím. Ø mm 2199 800 2513 900 2215 805 2529 905 2230 810 2545 910 2246 815 2560 915 2262 820 2576 920 2278 825 2592 925 2293 830 2607 930 2309 835 2623 935 2325 840 2639 940 2340 845 2655 945 2356 850 2670 950 2372 855 2686 955 2388 860 2702 960 2403 865 2717 965 2419 870 2733 970 2435 875 2749 975 2450 880 2765 980 2466 885 2780 985 2482 890 2796 990 2498 895 2812 995 Perím. 2827 2843 2859 2875 2890 2906 2922 2937 2953 2969 2984 3000 3016 3032 3048 3063 3079 3094 3110 3126 Ø mm 1000 1010 1020 1030 1040 1050 1060 1070 1080 1090 1100 1200 1300 1400 1500 1600 1700 1800 1900 2000 Perím. 3142 3173 3204 3236 3267 3300 3330 3362 3393 3424 3456 3770 4084 4398 4712 5027 5341 5655 5969 6283 Ø mm 700 705 710 715 720 725 730 735 740 745 750 755 760 765 770 775 780 785 790 795 NOTA: Para calcular el perímetro de una brida, basta con sumar el perímetro del Ø int. con el del Ø ext. Ejemplo: Brida de 820Ø x 620Ø; Perímetro = 2576 + 1948 = 4524 mm Conocimiento de materiales 53 2.11. Cálculo de pesos de chapas y perfiles 2.11.1. Cálculo de pesos de chapas Para calcular el peso, es preciso conocer el volumen de la pieza y el peso específico del material. Como normalmente las medidas vienen expresadas en mm, las transformaremos a dm dividiéndolas por 100. P = S . e . pe P = Peso de la pieza en Kg S = Superficie de la pieza en dm2 e = Espesor de la pieza en dm. pe = Peso específico del material en Kg/dm 3 El cálculo de la superficie dependerá de la forma geométrica que tenga la pieza, así, para pesos en BRUTO, será la de un rectángulo o un cuadrado y para el peso en ACABADO, dependerá de la descomposición de su forma en formas geométricas conocidas, descontando los agujeros, superficies mecanizadas, cortes de ingletes, huecos, etc., es decir, calculando su superficie tal como queda una vez terminada la pieza. Ejemplo de cálculo: Calcular el peso en bruto y acabado de la pieza de Acero dulce representada en la figura. Para calcular el peso en acabado, descompondremos la forma de la pieza en figuras geométricas conocidas, resultándonos las superficies S1 (1/4 de círculo), S2 (rectángulo), S3 (trapecio) y S4 (círculo), de forma que para obtener la superficie total (ST), sumaremos las tres primeras y restaremos la última. ST = S1 + S2 + S 3 – S4 S1 = 3,14 x r2 : 4 = 3,14 x 32 : 4 = 7,1 dm2 ; S2 = a x b = 3 x 2 = 6 dm2 S3= [(B + b) : 2] x h = [(4 + 2) : 2] x 5 = 15 dm 2 ; S =4 3,14 x d2 : 4 = 3,14 x 22 : 4 = 3,1 dm2 S = 7,1 + 6 + 15 – 3,1 = 25 dm2 Pa = S x e x pe = 25 x 0,08 x 7,85 T T = 15,7 Kg Para el peso en bruto, hemos de determinar las medidas totales de la pieza y calcular el peso del rectángulo que nos resulte. Medidas en bruto = 700 x 500 x 8 mm Pb = a x b x e x pe = 7 x 5 x 0,08 x 7,85 = 22 Kg NOTA: Obsérvese que hemos utilizado todas las medidas expresadas en dm. MANUAL DEL CALDERERO 54 2.11.1.1. Pesos en Kgs de chapas de 10 mm de espesor 100 120 140 LONGITUDES Y ANCHOS EN mm 150 160 180 200 220 240 250 260 280 100 0,785 0,942 1,099 1,177 1,256 1,413 1,570 1,727 1,884 1,963 2,041 2,198 120 0,942 1,130 1,319 1,413 1,507 1,696 1,884 2,072 2,261 2,355 2,449 2,637 140 1,099 1,319 1,539 1,648 1,758 1,978 2,198 2,418 2,637 2,747 2,857 3,077 150 1,177 1,413 1,648 1,765 1,885 2,119 2,354 2,589 2,825 2,942 3,060 2,295 160 1,256 1,507 1,758 1,884 2,009 2,261 2,512 2,763 3,014 3,140 3,255 3,517 180 1,412 1,696 1,978 2,119 2,261 2,543 2,826 3,108 3,391 3,532 3,674 3,956 200 1,570 1,884 2,198 2,355 2,512 2,826 3,140 3,454 3,768 3,925 4,082 4,396 220 1,712 2,072 2,418 2,590 2,763 3,108 3,454 3,799 4,145 4,317 4,490 4,836 240 1,884 2,261 2,637 2,825 3,014 3,391 3,768 4,145 4,522 4,710 4,898 5,275 250 1,963 2,356 2,748 2,945 3,140 3,533 3,926 4,318 4,711 4,907 5,104 5,496 260 2,041 2,449 2,857 3,061 3,265 3,673 4,082 4,490 4,898 5,102 5,306 5,715 280 2,198 2,637 3,077 3,297 3,517 3,946 4,396 4,835 5,275 5,495 5,715 6,134 300 2,355 2,826 3,297 3,532 3,768 4,239 4,710 5,181 5,652 5,887 6,123 6,594 320 2,512 3,014 3,517 3,766 4,019 4,522 5,024 5,526 6,029 6,282 6,531 7,037 340 2,669 3,202 3,737 4,002 4,270 4,804 5,338 5,872 6,405 6,674 6,939 7,473 350 2,747 3,297 3,843 4,119 4,396 4,945 5,495 6,045 6,594 6,870 7,143 7,693 360 2,826 3,391 3,956 4,237 4,521 5,087 5,652 6,217 6,782 7,067 7,347 7,913 380 2,983 3,579 4,176 4,473 4,773 5,369 5,966 6,563 7,159 7,459 7,756 8,352 400 3,140 3,768 4,396 4,708 5,024 5,652 6,280 6,908 7,536 7,852 8,164 8,792 420 3,297 3,956 4,616 4,943 5,275 5,934 6,594 7,253 7,913 8,244 8,572 9,232 440 3,454 4,145 4,835 5,179 5,526 6,217 6,908 7,599 8,289 8,637 8,980 9,671 450 3,533 4,239 4,945 5,296 5,620 6,358 7,065 7,771 8,478 8,833 9,185 9,891 460 3,611 4,333 5,055 5,414 5,777 6,500 7,222 7,944 8,665 9,030 9,388 10,110 480 3,768 4,521 5,275 5,649 6,029 6,782 7,536 8,289 9,043 9,422 9,797 10,550 500 3,925 4,710 5,495 5,885 6,280 7,065 7,850 8,635 9,420 9,815 10,205 10,990 550 4,317 5,181 6,044 6,473 6,908 7,171 8,635 9,498 10,362 10,796 11,225 12,089 600 4,710 5,652 6,594 7,062 7,536 8,478 9,420 10,362 11,304 11,778 12,246 13,188 650 5,103 6,123 7,143 7,650 8,164 9,184 10,205 11,225 12,246 12,759 13,266 14,287 700 5,495 6,594 7,693 8,239 8,792 9,891 10,990 12,089 13,188 13,741 14,287 15,386 750 5,887 7,065 8,242 8,827 9,420 10,597 11,775 12,952 14,130 14,722 15,307 16,485 800 6,280 7,536 8,792 9,416 10,048 11,304 12,560 13,816 15,072 15,704 16,328 17,584 850 6,673 8,007 9,341 10,004 10,576 12,010 13,345 14,679 16,014 16,685 17,348 18,683 900 7,065 8,478 9,891 10,593 11,304 12,717 14,130 15,543 16,956 17,667 18,369 19,782 950 7,458 8,949 10,440 11,186 11,932 13,423 14,915 16,406 17,898 18,648 19,589 20,881 1000 7,850 9,420 10,990 11,775 12,560 14,130 15,700 17,270 18,440 19,625 20,410 21,980 Conocimiento de materiales 55 LONGITUDES Y ANCHOS EN mm 300 320 340 350 360 380 400 420 440 450 460 480 100 2,355 2,512 2,669 2,747 2,826 2,983 3,140 3,297 2,454 3,533 3,611 3,768 120 2,826 3,014 3,203 3,297 3,391 3,579 3,768 3,956 4,145 4,239 4,333 4,521 140 3,297 3,517 3,737 3,846 3,956 4,176 4,396 4,616 4,835 4,945 5,055 5,275 150 3,531 3,766 4,002 4,119 4,237 4,473 4,708 4,943 5,179 5,296 5,414 5,649 160 3,768 4,019 4,270 4,396 4,521 4,773 5,024 5,275 5,526 5,620 5,777 6,029 180 4,239 4,522 4,804 4,945 5,087 5,369 5,652 5,934 6,217 6,358 6,500 6,782 200 4,710 5,024 5,338 5,495 5,652 5,966 6,280 6,594 6,908 7,065 7,222 7,536 220 5,181 5,526 5,872 6,045 6,217 6,563 6,908 7,253 7,599 7,771 7,944 8,289 240 5,652 6,029 6,405 6,594 6,782 7,159 7,536 7,913 8,289 8,478 8,666 9,043 250 5,889 6,282 6,674 6,870 7,067 7,459 7,852 8,244 8,637 8,833 9,030 9,422 260 6,123 6,531 6,839 7,143 7,347 7,756 8,164 8,572 8,980 9,185 9,388 9,797 280 6,594 7,037 7,473 7,693 7,913 8,352 8,792 9,232 9,671 9,891 10,110 10,550 300 7,065 7,536 8,007 8,242 8,478 8,949 9,420 9,891 10,362 10,597 10,833 11,304 320 7,536 8,038 8,540 8,792 9,043 9,545 10,048 10,550 11,052 11,304 11,555 12,057 340 8,007 8,540 9,074 9,341 9,608 10,142 10,676 11,209 11,743 12,010 12,277 12,811 350 8,242 8,792 9,339 9,614 9,889 10,438 10,988 11,537 12,086 12,361 12,636 13,185 360 8,478 9,043 9,608 9,889 10,173 10,738 11,304 11,869 12,434 12,717 12,999 13,564 380 8,949 9,545 10,142 10,438 10,738 11,235 11,932 12,528 13,125 13,423 13,721 14,318 400 9,420 10,048 10,676 10,988 11,304 11,932 12,560 13,188 13,816 14,130 14,444 15,078 420 9,891 10,550 11,209 11,537 11,869 12,528 13,188 13,847 14,506 14,836 15,166 15,825 440 10,362 11,052 11,743 12,086 12,434 13,125 13,816 14,506 15,197 15,543 15,888 16,579 450 10,597 11,304 12,010 12,361 12,717 13,423 14,130 14,836 15,543 15,898 16,251 16,958 460 10,833 11,555 12,277 12,636 12,999 13,721 14,444 15,166 15,888 16,251 16,610 17,332 480 11,304 12,057 12,811 13,185 13,564 14,318 15,072 15,825 16,579 16,958 17,332 18,086 500 11,775 12,560 13,345 13,735 14,130 14,915 15,700 16,485 17,270 17,665 18,055 18,840 550 12,952 13,816 14,679 15,108 15,543 16,406 17,270 18,133 18,997 19,431 19,860 20,724 600 14,130 15,072 16,014 16,482 16,956 17,898 18,840 19,782 20,724 21,198 21,666 22,608 650 15,307 16,328 17,348 17,855 18,360 19,389 20,410 21,430 22,451 22,961 23,471 24,492 700 16,485 17,584 18,683 19,229 19,782 20,881 21,980 23,079 24,178 24,728 25,277 26,376 750 17,662 18,840 20,017 20,602 21,195 22,372 23,550 24,727 25,905 26,497 27,082 28,260 800 18,840 20,096 21,352 21,970 22,608 23,864 25,720 26,376 27,632 28,264 28,888 30,144 850 20,017 21,352 22,686 23,349 24,021 25,535 26,690 28,024 29,359 30,030 30,693 32,028 900 21,195 22,608 24,021 24,723 25,434 26,847 28,260 29,673 31,086 31,797 32,499 33,912 950 22,372 23,864 25,355 26,096 26,347 28,378 29,830 31,321 32,908 33,534 34,304 35,796 1000 23,550 25,120 26,690 27,475 28,260 29,830 31,400 32,970 34,540 35,325 36,110 37,680 MANUAL DEL CALDERERO 56 LONGITUDES Y ANCHOS EN mm 500 550 600 650 700 750 800 850 900 950 1000 1100 100 3,925 4,317 4,710 5,103 5,495 5,887 6,280 6,673 7,065 7,458 7,850 8,635 120 4,710 5,181 5,652 6,123 6,594 7,065 7,536 8,007 8,478 8,949 9,420 10,362 140 5,495 6,044 6,594 7,143 7,693 8,242 8,792 9,341 9,891 10,440 10,990 12,089 150 5,885 6,478 7,062 7,650 8,239 8,827 9,416 10,009 10,693 11,181 11,775 12,953 160 6,280 6,908 7,536 8,164 8,792 9,420 10,048 10,676 11,304 11,932 12,560 13,816 180 7,065 7,771 8,478 9,184 9,891 10,597 11,304 12,010 12,717 13,423 14,130 15,543 200 7,850 8,635 9,420 10,205 10,990 11,775 12,560 13,345 14,130 14,915 15,700 17,270 220 8,635 9,498 10,362 11,225 12,089 12,952 13,816 14,679 15,543 16,406 17,270 18,998 240 9,420 10,262 11,304 12,246 13,188 14,130 15,072 16,014 16,956 17,818 18,840 20,724 250 9,815 10,796 11,778 12,759 13,741 14,722 15,704 16,685 17,667 18,648 19,625 21,588 260 10,205 11,225 12,246 13,266 14,287 15,307 16,328 17,348 18,369 19,389 20,410 22,451 280 10,990 12,089 13,188 14,287 15,386 16,485 17,584 18,683 19,782 20,881 21,980 24,178 300 11,775 12,952 14,130 15,307 16,485 17,662 18,840 20,017 21,195 22,372 23,550 25,905 320 12,560 13,816 15,072 16,328 17,584 18,840 20,096 21,352 22,608 23,864 25,120 27,632 340 13,345 14,679 16,014 17,348 18,683 20,017 21,352 22,686 24,021 25,355 26,690 29,359 350 13,735 15,108 16,482 17,855 19,229 20,602 21,976 23,349 24,723 26,096 27,475 30,222 360 14,130 15,543 16,956 18,360 19,782 21,195 22,608 24,021 25,434 26,847 28,260 31,086 380 14,915 16,406 17,898 19,389 20,881 22,372 23,864 25,535 26,847 28,138 29,830 32,813 400 15,700 17,276 18,840 20,410 21,980 23,550 25,120 26,690 28,260 29,830 31,400 34,540 420 16,485 18,133 19,782 21,430 23,079 24,727 26,376 28,024 29,673 31,321 32,970 36,267 440 17,270 18,497 20,724 22,451 24,178 25,905 27,632 29,397 31,086 32,908 34,540 37,994 450 17,665 19,431 21,198 22,964 24,731 26,494 28,264 30,030 31,797 33,554 35,325 38.858 460 18,055 19,860 21,666 23,471 25,277 27,082 28,888 30,693 32,499 34,304 36,110 39,721 480 18,840 20,724 22,608 24,492 26,376 28,260 30,144 32,028 33,912 35,796 37,680 41,448 500 19,625 21,587 23,550 25,512 27,475 29,437 31,400 33,362 35,325 37,287 39,250 43,175 550 21,587 23,743 25,902 28,060 30,222 32,381 34,536 36,694 38,853 41,011 43,175 47,493 600 23,550 25,902 28,260 30,615 32,770 35,325 37,680 40,035 42,390 44,745 47,100 51,810 650 25,512 28,060 30,615 33,163 35,714 38,265 40,816 43,367 45,918 48,489 51,025 56,128 700 27,475 30,219 32,970 35,714 38,465 41,212 43,960 46,707 49,455 52,202 54,950 60,445 750 29,437 32,377 35,325 38,265 41,212 44,152 47,096 50,039 52,983 55,932 58,875 64,763 800 31,400 34,536 37,680 40,816 43,960 47,100 50,240 53,380 56,520 59,660 62,800 69,080 850 33,362 36,694 40,035 43,371 46,707 50,044 53,380 56,712 60,048 63,384 66,725 73,398 900 35,325 38,853 42,390 45,918 49,455 52,988 56,520 60,048 63,585 67,117 70,650 77,715 950 37,287 41,011 44,745 48,474 52,202 55,920 59,660 63,384 67,117 70,846 74,575 82,033 1000 39,250 43,175 47,100 51,025 54,950 58,875 62,800 66,725 70,650 74,575 78,500 86,350 NOTA: Para obtener pesos en otros espesores, multiplicaremos el valor de la tabla por el espesor divido por 10. Ejemplos: 1) Chp. 850 x 440 en espesor de 8 mm; Peso = 29,36 x 0,8 = 23,5 Kgs. 2) Chp. 340 x 340 en espesor de 22 mm; Peso = 9,074 x 2,2 = 20,0 Kgs. Conocimiento de materiales 57 2.11.1.2. Peso neto (Kgs.) de discos de 10 mm de espesor Ø mm 100 105 110 115 120 125 130 135 140 145 150 155 160 165 170 175 180 185 190 195 200 Peso 0,62 0,68 0,76 0,81 0,89 0,96 1,04 1,12 1,21 1,30 1,39 1,48 1,56 1,68 1,78 1,89 2,00 2,11 2,22 2,34 2,47 Ø mm 205 210 215 220 225 230 235 240 245 250 255 260 265 270 275 280 285 290 295 300 305 Peso 2,59 2,72 2,85 2,98 3,12 3,26 3,40 3,55 3,70 3,85 4,01 4,17 4,33 4,50 4,66 4,83 5,01 5,18 5,37 5,55 5,74 Ø mm 310 315 320 325 330 335 340 345 350 355 360 365 370 375 380 385 390 395 400 405 410 Peso 5,93 6,12 6,31 6,51 6,71 6,92 7,13 7,34 7,55 7,77 8,00 8,21 8,44 8,67 8,90 9,14 9,38 9,62 9,86 10,11 10,36 Ø mm 415 420 425 430 435 440 445 450 455 460 470 480 490 500 510 520 530 540 550 560 570 Peso 10,62 10,87 11,14 11,40 11,67 11,94 12,21 12,48 12,76 13,05 13,62 14,21 14,80 15,41 16,04 16,67 17,32 17,98 18,65 19,33 20,03 Ø mm 580 590 600 610 620 630 640 650 660 670 680 690 700 710 720 730 740 750 760 770 780 Peso 20,74 21,46 22,20 22,94 23,70 24,47 25,25 26,05 26,86 27,68 28,51 29,35 30,21 31,08 31,96 32,86 33,76 34,68 35,61 36,55 37,51 Ø mm 790 800 810 820 830 840 850 860 870 880 890 900 910 920 930 940 950 960 970 980 990 Peso 38,48 39,46 40,45 41,46 42,47 43,50 44,54 45,60 46,67 47,74 48,84 49,94 51,06 52,18 53,32 54,48 55,64 56,82 58,01 59,21 60,43 NOTA: a) Para obtener pesos en otros espesores, multiplicaremos el valor de la tabla por el espesor divido por 10. Ejemplos: 1) Disco de 450 mm de Ø en espesor de 6 mm; Peso=12,48 x 0,6= 7,5 Kgs. 2) Disco de 600 mm de Ø en espesor de 18 mm;Peso=22,20 x 1,8= 40,0 Kgs. b) Para calcular el peso de una brida, restaremos del peso Ø ext. el del Ø int. Ejemplos: 1) Brida de 880Ø x 380Ø x 10 mm; Peso = 47,74 – 8,9 = 38,84 Kgs. 2) Brida de 360Ø x 160Ø x 15 mm; Peso = (8,00 – 1,58) x 1,5 = 9,66 Kgs. 3) Brida de 500Ø x 280Ø x 5 mm; Peso = (15,41 – 4,83) x 0,5 = 5,29 Kgs. 2.11.2. Cálculo de pesos de perfiles laminados Para calcular el peso de los perfiles laminados, se ha de determinar su longitud en metros y multiplicarlo por el peso en Kg.m que obtengamos de las tablas de los perfiles correspondientes. Para obtener estos pesos de los perfiles en Kg.m, hemos de tener en cuenta la clase de perfil (L, T, I, U, etc.) y sus dimensiones, puesto que varía según estos factores. Para calcular el peso en acabado consideraremos lo mismo que hemos dicho para la chapa, es decir, descontaremos el peso correspondiente a los huecos, agujeros, ingletes, etc. MANUAL DEL CALDERERO 58 Ejemplo de cálculo: Calcular el peso en bruto y acabado de los perfiles representados en las figuras. Marca 1: Según tabla tendremos: U PN 14 peso 16,0 Kg.m y espesor del alma e = 7 mm Peso en bruto: Pb = 2,4 x 16,0 = 38,4 Kg. Peso en acabado: S1= 3 x 0,8 = 2,4 dm 2 S2= (3,14 x 0,42 : 4) x 2 = = 0,25 dm2 ST1 = S1 + S2 = 2,4 + 0,25 = = 2,65 dm2 Peso despuntes (Pd) = 2,65 x 0,07 x 7,85 = = 1,45 Kg. Pa = Pb – Pd = 38,4 – 1,45 = 36,95 Kg. Marca 2: S/ Tabla tendremos: L 60 x 60 x 6 peso 5,42 Kg.m Peso en bruto : Pb = 0,975 x 5,42 = 5,3 Kg. Peso en acabado: S = (0,6 x 0,6 : 2) x 4 = 0,72 dm 2 ; 3 S4 = [(3,14 x 0,22) : 2] x 2 = 0,06 dm2 S = S + S = 0,72 + 0,06 = 0,78 ~= 0,8 dm 2 ; Pd = 0,8 x 0,06 x 7,85 = 0,4 Kg. T2 3 4 Pa = Pb – Pd = 5,3 – 0,4 = 4,9 Kg. 2.11.3. Cálculo de pesos de conjuntos Cuando precisemos calcular el peso de un conjunto, tendremos que dar los siguientes pasos fundamentales: 1) Cálculo de las dimensiones desarrolladas de las diferentes piezas (despiece) que componen el conjunto, para lo cual tendremos que emplear los conocimientos de cálculos de curvado, plegado, etc. 2) Cálculo de las superficies (en el caso de chapas) y obtención de pesos por metro, según tablas (en el caso de perfiles laminados). 3) Cálculo de los pesos individuales de cada pieza, sumándolos posteriormente para obtener el peso total, el cual podrá ser en bruto o en acabado. a) El peso en bruto lo necesitaremos para calcular el costo del material utilizado. Conocimiento de materiales 59 b) El peso en acabado lo necesitaremos para conocer el peso de la pieza, una vez terminada, y por el que cobraremos al cliente el producto fabricado. En este cálculo intervendrá el peso de las soldaduras. Ejemplo de cálculo de un conjunto Calcular el peso total, en bruto y acabado, de la pieza representada en la figura. 1) Cálculo de las dimensiones de las piezas (despiece): MARCA 1: dn = De – e = 680 – 10 = 670 m.m des. = 3,14 x dn = 3,14 x 670 = 2.103,8 mm ~= 2104 mm des. hueco = 2104 : 4 = 526 mm MARCA 2: di = 680 mm dn = di + d = 680 + 40 = 720 mm des. = 3,14 x dn = 3,14 x 720 = = 2.260,8 mm ~ = 2.261 mm MARCA 3 : di = 680 mm G = (R : 2 ) + 5 = (80 : 2) + 5 = = 45 mm dn = di + 2.G = 680 + 2 x 45 = = 770 mm des. = 3,14 x dn = 3,14 x 770 = = 2.417,8 mm ~= 2.418 mm 2) Cálculo de los pesos de cada pieza: MARCA 1: Pb = 21,04 x 6 x 0,1 x 7,85 = 99,1 Kg Pa = 101 – (5,26 x 2 x 0,1 x 7,85 x 2 huecos) = 84,5 Kg MARCA 2: S/ tabla del apartado 2.6.13 tendremos Red. 40 Ø = = 9,86 Kg.m Pb = Pa = 2,261 x 9,86 = 22,3 Kg MARCA 3: S/ tabla del apartado 2.6.1 tendremos L – 80 x 80 x 8 = = 9,66 Kg.m Pb = Pa = 2,418 x 9,66 = 23,4 Kg MANUAL DEL CALDERERO 60 2.12. Cálculo de pesos de depósitos o conjuntos similares El cálculo del peso total (PT) de estos cuerpos, comprende 3 partes: a) El peso del material P1 (Chapa y perfiles laminados). b) El peso del contenido P2 (líquido, plomo, etc.). c) El peso de las soldaduras P3 En general, para calcular el peso en Kg, multiplicaremos el volumen (V) en dm3 por el peso específico (Pe) en Kg/dm3 P = V · Pe, para lo cual tendremos que transformar todas las medidas a dm a) Peso del material: Se ha visto anteriormente en los apartados 2.11.1 para el cálculo de la chapa y 211.2 para los perfiles laminados. b) Peso del contenido: Dependerá de la capacidad del cuerpo (volumen V), esta capacidad se calculará con las medidas interiores del cuerpo. Tendremos que conocer las fórmulas volumétricas y pesos específicos del contenido. Para calcular el peso del contenido, se multiplica el Volumen en dm3 por el peso específico del contenido en Kg/dm3 y nos resultará el peso (P2) en Kg c) PESO DE LAS SOLDADURAS: Dependerá del tipo de unión y espesor a soldar (sección de la soldadura) y de la longitud que se suelde, para poder calcular el volumen (V) en dm 3 y éste multiplicado por el peso específico (normalmente el del acero dulce de 7,85 Kg./dm3), nos resultará el peso de la soldadura (P 3) en Kg. S = Sección de la soldadura en mm 2 V = S·L:1000 L = Longitud de la soldadura en m V = Volumen de la soldadura en dm 3 Tipos de uniones y fórmulas para calcular su sección: En el siguiente cuadro se recogen las fórmulas para calcular las secciones de soldadura, según el tipo de unión de que se trate. Conversiones y equivalencias Conocimiento de materiales 61 61 EN X S = 0,6. e2 e= 5 ÷15 mm S = 0,3. e2 e > 15 mm e1 = e 2 En áng. inte. Unión a solape S = e 2: 2 1 e1 < e 2 S = e·e1:4 S = e·e1:2 esp. difere EN V e < 5 mm a = 0,7·e1 S = a2 A ½ mader. S = 1/3 e2 Unión en ángulo A toda made. EN I Unión a tope a = 0,7. e1 S = a2 e1 < e 2 Para soldar, remachar o atornillar Ejemplo de cálculo de depósitos o similares 1) Calcular el peso total del contrapeso representado en la figura, que está lleno de plomo. a) Peso de la chapa: MARCA 1: P1 = (3,14 x 42 : 4) x 0,15 x 7,85 x 2 piez. = 29,6 Kg. MARCA 2: dn = 400 – 15 = 385 mm P2 = 3,14 x 3,85 x 6 x 0,15 x 7,85 = 85,4 Kg. PT mat. = 29,6 + 85,4 = 115 Kg. b) Peso del contenido (plomo pe = 11,3 Kg./dm3): P(a)= (3,14 x 42 : 4) x 6 x 11,3 = 851,5 Kg. S = 0,6 x 152 = 135 mm2; L = 0,6 m V 60º Psold. = [(135 x 0,6):1000] x 7,85 = 0,6 Kg S = 10x10:2 = 50 mm2; L = 3,14 x 0,385 x 2 sold. = 2,4 m Psold. = [(50 x 2,4):1000] x 7,85 = 0,9 Kg PT soldaduras = 0,6 + 0,9 = 1,5 Kg Peso total del contrapeso = 115 + 851,5 + 1,5 = 968 Kg 63 3. PERFILES Y CHAPAS 3.1. Dimensiones de los perfiles laminados Perfiles L 15 x 15 x 3 a l 45 x 45 x 5 L 50 x 50 x 5 a l 150 x 150 x 18 U pn 8 a u pn 30 T 20 x 20 x 3 a t 50 x 50 x 6 T 60 x 60 x 7 a t 100 x 100 x 13 I pn, i pb, i pe y heb Llanta, cuadrado, red., Etc. Tubo ø, cuadrado, rectangular, etc. Largos comerciales de laminación De 4 a 6 m De 10 a 12 m De 10 a 12 m De 4 a 6 m De 10 a 12 m De 10 a 12 m De 4 a 6 m De 4 a 6 m 3.2. Dimensiones de las chapas Largos de las chapas en metros Chapa comercial: se laminan en un tamaño de 2000 x 1000 y espesores de 1-1,5-2-2,5-3 y 4 mm Chapa industrial: buscando espesor y ancho, se obtiene el largo laminado s/flechas Anchos de las chapas en metros Espesor 1,0 1,1 1,2 1,3 1,4 1,5 1,6 1,7 1,8 1,9 2,0 en mm 4 4 3,5 3,5 3 3 4 4 4 4 3,5 4 6 6 6 6 5,5 5 5 5 6 6 6 6 5,5 5 5 5 5 6 7 7 6,5 6,5 6 6 5.5 5 5 3,5 3 7 7 7 6,5 6,5 6 6 5.5 5,5 5 4,5 4 8 7 7 7 6,5 6,5 6,5 6 6 5 4,5 4 9 7 7 7 6,5 6,5 6,5 6 6 5,5 5 4,5 10 7 7 6,5 6 6 6 5,5 5 5 4,5 4 12 6,5 6 5,5 5 5 4,5 4,5 4 4 4 3,5 14 6,5 6 5,5 5 4,5 4,5 4 4 3,5 3,5 3 15 6 5,5 5 4,5 4,5 4 4 3, 3,5 3 3 16 5,5 5 4,5 4 4 3,5 3,5 3 3 3 2,5 18 5 4,5 4,5 4 4 3,5 3 3 3 2,5 2,5 19 5 4,5 4 4 3,5 3,5 3 3 2,5 2,5 2,5 20 4,5 4 3,5 3,5 3 3 3 2,5 2,5 2 2 22 4 3,5 3,5 3 3 2,5 2,5 2,3 2 2 24 4 3,5 3 3 2,7 2,5 2,5 2 2 25 3,5 3,5 3 3 2,5 2,5 2,5 2 2 26 3,5 3 2,7 2,5 2,5 2,2 2 28 3,5 3 2,7 2,5 2,5 2,2 29 3,5 3 2,7 2,5 2,5 2,1 30 MANUAL DEL CALDERERO 64 3.3. Tablas de perfiles laminados 3.3.1. Angular de ramas o alas iguales Dimensiones en mm Perfil L b e r Sección cm2 Ix cm4 r1 Gramil y diámetro en mm Referido al eje Peso Kg/m Posición C.G Rx cm³ ix cm ---0,48 --- W W1 d Z cm 3 15 3 3,5 2 0,82 0,64 0,15 0,15 ---0,43 --------- 4 15 4 3,5 2 1,05 0,82 0,19 0,19 0,42 ------------ ---0,51 --- 3 20 3 3,5 2 1,12 0,88 0,39 0,28 0,59 ------------ ---0,60 -----0,64 --- 15.15 20.20 4 20 4 3,5 2 1,45 1,14 0,48 0,35 ---0,58 --------- 3 25 3 3,5 2 1,42 1,12 0,79 0,45 0,75 ------------ ---0,73 -----0,76 --- 25.25 4 25 4 3,5 2 1,85 1,45 1,01 0,58 ---0,74 --------- 3 30 3 5 2,5 1,74 1,36 1,41 0,65 0,90 17 ------- 8,5 0,84 5 30 5 5 2,5 2,78 2,18 2,16 1,04 0,88 17 ------- 8,5 0,92 4 35 4 5 2,5 2,67 2,10 2,96 1,18 1,05 20 ------- 11 1,00 6 35 6 5 2,5 3,87 3,04 4,14 1,71 1,04 20 ------- 11 1,08 4 40 4 6 3 3,08 2,42 4,48 1,56 1,21 22 ------- 11 1,12 6 40 6 6 3 4,48 3,52 6,33 2,26 1,19 22 ------- 11 1,20 5 45 5 7 3,5 4,30 3,38 7,83 2,43 1,35 25 ------- 11 1,28 7 45 7 7 3,5 5,86 4,60 10,40 3,31 1,33 25 ------- 11 1,36 5 50 5 7 3,5 4,80 3,77 11,00 3,05 1,51 30 ------- 14 1,40 7 50 7 7 3,5 6,56 5,15 14,60 4,15 1,49 30 ------- 14 1,49 9 50 9 7 3,5 8,24 6,47 17,90 5,20 1,47 30 ------- 14 1,56 6 55 6 8 4 6,31 4,95 17,30 4,40 1,66 30 ------- 17 1,56 8 55 8 8 4 8,23 6,46 22,10 5,72 1,64 30 ------- 17 1,64 10 55 10 8 4 10,10 7,90 26,30 6,97 1,62 30 ------- 17 1,72 30.30 35.35 40.40 45.45 50.50 55.55 Perfiles y chapas 60.60 65.65 70.70 75.75 80.80 90.90 100.100 110.110 120.120 65 6 60 6 8 4 6,91 5,42 22,80 5,29 1,82 35 ------- 17 1,69 8 60 8 8 4 9,03 7,09 29,10 6,88 1,80 35 ------- 17 1,77 10 60 10 8 4 11,10 8,69 34,90 8,41 1,78 35 ------- 17 1,85 7 65 7 9 4,5 8,70 6,83 33,40 7,18 1,96 35 ------- 20 1,85 8,62 41,30 9,04 9 65 9 9 4,5 11,00 1,94 35 ------- 20 1,93 11 65 11 9 4,5 13,20 10,30 48,80 10,80 1,91 35 ------- 20 2,00 7 70 7 9 4,5 9,40 7,38 42,40 2,12 40 ------- 20 1,97 8,43 9 70 9 9 4,5 11,90 9,34 52,60 10,60 2,10 40 ------- 20 2,05 11 70 11 9 4,5 14,30 11,20 61,80 12,70 2,08 40 ------- 20 2,13 8 8 75 10 5 11,50 9,03 58,90 11,00 2,26 40 ------- 20 2,13 10 75 10 10 5 14,10 11,10 71,40 13,50 2,25 40 ------- 23 2,21 12 75 12 10 8 80 10 12 9 90 11 90 13 90 13 11 10 100 10 12 6 12 100 12 12 6 22,70 17,80 207,0 29,20 3,02 55 ------- 23 2,90 14 100 14 12 6 26,20 20,60 235,0 33,50 3,00 55 ------- 26 2,98 10 110 10 12 6 21,20 16,60 239,0 30,10 3,36 45 70 23 3,07 12 110 12 12 6 25,10 19,70 280,0 35,70 3,34 45 70 23 3,15 14 110 14 12 6 29,00 22,80 319,0 41,00 3,32 45 70 26 3,21 11 120 11 13 6,5 25,40 19,90 341,0 39,50 3,66 50 80 23 3,36 13 120 13 13 6,5 29,70 23,30 394,0 46,00 3,64 50 80 26 3,44 15 120 15 13 6,5 33,90 26,60 446,0 52,50 3,63 50 80 26 3,51 5 16,70 13,10 82,40 15,80 2,22 40 ------- 23 2,29 10 5 12,30 9,66 72,30 12,60 2,42 45 ------- 23 2,26 80 10 10 5 15,10 11,90 87,50 15,50 2,41 45 ------- 23 2,34 80 12 10 5 17,90 14,10 102,0 18,20 2,39 45 ------- 23 2,41 11 5,5 15,50 12,20 116,0 18,00 2,74 50 ------- 23 2,54 11 11 5,5 18,70 14,70 138,0 21,60 2,72 50 ------- 23 2,62 5,5 21,80 17,10 158,0 25,10 2,69 50 ------- 26 2,70 19,20 15,10 177,0 24,70 3,04 55 ------- 23 2,82 8 9 MANUAL DEL CALDERERO 66 12 130 12 14 7 30,00 23,60 472,0 50,40 3,97 50 90 23 3,64 130.130 14 130 14 14 7 34,70 27,20 540,0 58,20 3,94 50 90 26 3,72 16 130 16 14 7 39,30 30,90 605,0 65,80 3,92 50 90 26 3,80 13 140 13 15 7,5 35,00 27,50 638,0 63,30 4,27 55 100 26 3,92 140.140 15 140 15 15 7,5 40,00 31,40 723,0 72,30 4,25 55 100 26 4,00 17 140 17 15 7,5 45,00 35,30 805,0 81,20 4,23 55 100 26 4,08 14 150 14 16 8 40,30 31,60 845,0 78,20 4,58 55 110 26 4,21 150.150 16 150 16 16 8 45,70 35,90 949,0 88,70 4,56 55 110 26 4,29 18 150 18 16 8 51,00 40,10 1050 99,30 4,54 55 110 26 4,36 3.3.2. Angular de ramas o alas desiguales Perfil Dimensiones en mm 30.20 40.25 50.30 50.40 60.30 60.40 70.50 75.50 80.40 80.60 90.60 3 4 4 4 5 3 4 5 5 5 6 7 6 7 6 7 8 a 30 30 40 50 50 50 50 50 60 60 60 60 70 75 80 80 90 b 20 20 25 30 30 40 40 40 30 40 40 40 50 50 40 60 60 e 3 4 4 4 5 3 4 5 5 5 6 7 6 7 6 7 8 r 4 4 4 5 5 4 4 4 6 6 6 6 6 7 7 8 7 r1 2 2 2 2,5 2,5 2 2 2 3 3 3 3 3 3,5 3,5 4 3,5 SecPeso ción Kg/m cm2 1,43 1,86 2,46 3,07 3,78 2,62 3,46 4,27 4,29 4,79 5,68 6,55 6,88 8,31 6,89 9,38 11,40 1,12 1,46 1,93 2,41 2,96 2,06 2,71 3,35 3,77 3,76 4,46 5,14 5,40 6,53 5,41 7,36 8,96 Gramiles en mm W 12 12 15 17 17 22 22 22 17 22 22 22 30 30 22 35 35 W1 17 17 22 30 30 30 30 30 35 35 35 35 40 40 45 45 50 W2 ---------------------------------------------------- Diámetro Agujeros en mm d1 d2 8,4 4,3 8,4 4,3 11 6,4 13 8,4 13 8,4 13 11 13 11 13 11 17 8,4 17 11 17 11 17 11 21 13 23 13 23 11 23 17 25 17 Posición del C.G en cm Z 1,00 1,03 1,40 1,70 1,70 1,50 1,50 1,56 2,15 1,96 2,00 2,04 2,24 2,48 2,85 2,51 2,97 Z1 0,50 0,54 0,62 0,70 0,74 0,99 1,03 1,07 0,68 0,97 1,01 1,05 1,25 1,25 0,88 1,52 1,49 Perfiles y chapas 100.50 100.65 120.80 130.65 6 8 9 10 8 67 100 100 100 120 130 50 50 65 80 65 6 8 9 10 8 9 9 10 11 11 4,5 4,5 5 5,5 5,5 8,73 6,85 11,40 8,99 14,20 11,10 19,10 15,00 15,10 11,80 30 30 35 45 35 55 55 55 50 50 ---------80 90 25 25 25 25 25 13 13 21 23 21 3,49 3,59 3,32 3,92 4,56 1,04 1,12 1,59 1,95 1,40 3.3.3. Angular nervado (Bull) Dimensiones en mm Lados Grueso Nervio h b e e1 Perfil Pesoç Kg/m Gramil G Diámetro agujero en mm 127.64.9,25 127 64 9,25 22,00 15,00 35 20 152.76.9,50 152 76 9,50 26,70 19,05 45 23 178.76.10,20 178 76 10,20 29,20 22,27 45 23 203.88.10,00 203 88 10,00 31,00 26,20 50 23 216.76.11,40 216 76 11,40 33,00 29,55 45 23 228.88.13,00 228 88 13,00 34,00 35,07 50 23 3.3.4. Perfil en U normal Perfil U PN Dimensiones en mm h b e 80 45 6 10 100 50 6 12 120 55 7 9 14 140 60 7 10 8 e1=r r1 8 4 h1 46 8,5 4,5 64 Gramil Z Ref. al eje x-x yØ en w d Ix Rx ix p cm mm mm Cm4 cm³ cm 2,4 11,0 8,64 25 14 1,45 106 26,5 3,10 Sec- Peso ción Kg./ cm2 m. 2,3 13,5 10,6 30 14 1,55 206 41,2 3,91 2,6 17,8 13,4 30 17 1,60 364 60,7 4,62 20,4 16,0 35 17 1,75 605 86,4 5,45 16 160 65 7,5 10,5 5,5 115 2,8 24,0 18,8 35 20 1,84 925 18 180 70 20 200 75 8,5 11,5 22 220 80 4,5 82 5 98 3 116 6,21 3 28,0 22,0 40 20 1,92 1350 150 6,95 3 32,2 25,3 40 23 2,01 1910 191 7,70 12,5 6,5 167 3,3 37,4 29,4 45 23 2,14 2690 245 8,48 25/8 250 80 10 12,5 6,5 195 3,3 42,5 34,0 45 23 2,14 3770 302 9,40 25/10 250 100 10 9,80 30 8 9 300 90 13 11 5,5 133 6 151 16 8 180 4,5 53,7 42,2 55 23 2,88 5180 414 14 4 230 6,7 60,7 47,65 50 26 2,14 7310 486 10,95 MANUAL DEL CALDERERO 68 3.3.5. Perfil en T de Ala ancha Perfil Dimensiones en mm b 100.55.8 100.60.8 100.60.9,5 100.65.8 100.75.8 100 100 100 100 100 h e r 55 8 8 60 8 8 60 9,5 10 65 8 8 75 8 8 r1 r2 Sección cm2 4 4 5 4 4 2 2 2,5 2 2 11,7 12,0 14,2 12,5 13,2 Peso Kg./ m. 9,20 9,43 11,15 9,83 10,40 Gramil yØ w d mm mm 60 14 60 14 60 14 60 14 60 14 Z en cm. 1,28 1,37 1,34 1,36 1,70 Ref. al eje x-x Ix Cm4 12,8 21,4 36,5 40,9 63,8 Rx cm³ 3,03 4,63 7,83 7,95 11,0 ix cm 1,04 1,33 1,60 1,80 2,20 3.3.6. Perfil en doble T Normal h b e=r e1 r1 h1 h2 p 80 42 3,9 5,9 2,3 59 64 2,2 7,58 Gramil yØ w d m.m m.m 5,95 22 --- 10 100 50 4,5 6,8 2,7 75 85 2,5 10,6 8,32 26 --- 171 34,2 4,01 12 120 58 5,1 7,7 3,1 92 103 2,8 14,2 11,2 30 --- 328 54,7 4,81 14 140 66 5,7 8,6 3,4 109 120 3,1 18,3 14,4 34 11 573 81,9 5,61 16 160 74 6,3 9,5 3,8 125 137 3,3 22,8 17,9 38 14 935 117 6,40 18 180 82 6,9 10,4 4,1 142 155 3,6 27,9 21,9 44 14 1450 161 7,20 20 200 90 7,5 11,3 4,5 159 172 4,0 33,5 26,3 46 17 2140 214 8,00 22 220 98 8,1 12,2 4,9 175 189 4,3 39,6 31,1 52 17 3060 278 8,80 24 240 106 8,7 13,1 5,2 192 206 4,6 46,1 36,2 56 17 4250 354 9,59 26 260 113 9,4 14,1 5,6 208 223 5,0 53,4 41,9 58 20 5740 442 10,4 28 280 119 10,1 15,2 6,1 225 240 5,4 61,1 48,0 62 20 7590 542 11,1 30 300 125 10,8 16,2 6,5 241 257 5,9 69,1 54,2 64 20 9800 653 11,9 32 320 131 11,5 17,3 6,9 257 274 6,4 77,8 61,1 70 20 12510 782 12,7 34 340 137 12,2 18,3 7,3 274 291 6,9 86,8 68,1 74 20 15700 923 13,5 36 360 143 13,0 19,5 7,8 290 307 7,3 97,1 76,2 74 23 19610 1090 14,2 38 380 149 13,7 20,5 8,2 306 324 8,0 107 84,2 80 23 24010 1260 15,0 40 400 155 14,4 21,6 8,6 323 341 8,3 118 92,6 84 23 29210 1460 15,7 421/2 425 163 15,3 23,0 9,2 343 362 8,9 132 104 86 26 36970 1740 16,7 450 170 16,2 24,3 7,7 363 383 9,5 147 115 92 26 45850 2040 17,7 471/2 475 178 17,1 25,6 10,3 384 404 9,9 163 128 96 26 56480 2380 18,6 180 141 100 26 68740 2750 19,6 Perfil I PN 8 45 50 Dimensiones en mm 500 185 18,0 27,0 10,8 404 424 10,6 Sec- Peso ción Kg./ cm2 m Ref. al eje x-x Ix Cm4 77,8 Rx cm³ 19,5 ix cm 3,20 Perfiles y chapas 69 3.3.7. Perfil en doble T Europeo Dimensiones en mm Perfil I PE h 8 10 12 14 16 18 20 22 24 27 30 33 36 40 45 50 55 60 80 100 120 140 160 180 200 220 240 270 300 330 360 400 450 500 550 600 b e e1 46 3,8 5,2 55 4,1 5,7 64 4,4 6,3 73 4,7 6,9 82 5,0 7,4 91 5,3 8,0 100 5,6 8,5 110 5,9 9,2 120 6,2 9,8 135 6,6 10,2 150 7,1 10,7 160 7,5 11,5 170 8,0 12,7 180 8,6 13,5 190 9,4 14,6 200 10,2 16,0 210 11,1 17,2 220 12,0 19,0 r h1 5 7 7 7 9 9 12 12 15 15 15 18 18 21 21 21 24 24 59 74 93 112 127 146 159 177 190 219 248 271 298 331 378 426 467 614 Sección cm2 7,64 10,3 13,2 16,4 20,1 23,9 28,5 33,4 39,1 45,9 53,8 62,6 72,7 84,5 98,8 116 134 156 Peso Gramil y Ø Kg./ w d m m.m m.m 6,00 25 6,4 8,10 30 8,4 10,40 35 8,4 12,90 40 11 15,80 44 13 18,80 48 13 22,40 52 13 26,20 58 17 30,70 65 17 36,10 72 21 42,20 80 23 49,10 85 25 57,10 90 25 66,30 95 28 77,60 100 28 90,70 110 28 106,0 115 28 122,0 120 28 Ref. al eje x-x Ix Rx ix Cm4 cm³ cm 80,1 20,0 3,24 171 34,2 4,07 318 53,0 4,90 541 77,3 5,74 869 109 6,58 1320 146 7,42 1940 194 8,26 2770 252 9,11 3890 324 9,97 5790 429 11,2 8360 557 12,5 11770 713 13,7 16270 904 15,0 23130 1160 16,5 33740 1500 18,5 48200 1930 20,4 67120 2440 22,3 92080 3070 24,3 3.3.8. Perfil en doble T Blindado (Ala ancha) Perfil I PB 1414 1616 1818 2020 2222 Dimensiones en mm Gramil Ref. al eje x-x yØ w d Ix Rx ix mm mm Cm4 cm³ cm p Sec- Peso ción Kg./ cm2 m 5,5 45,5 35,7 80 20 1534 219 5,80 160 160 9,0 13,5 11,5 4,50 105 5,7 56,0 44,0 90 20 2500 312 6,67 180 180 9,5 14,5 12,0 4,75 120 6,1 67,5 53,0 100 23 3856 428 7,56 200 200 10,0 15,5 12,5 5,00 135 6,4 80,0 62,8 110 23 5690 569 8,45 220 220 10,5 16,5 13,0 5,25 150 6,8 93,3 73,2 120 23 8105 736 9,30 h b e e1 r r1 h1 140 140 8,5 12,5 11,0 4,25 90 MANUAL DEL CALDERERO 70 3.3.9. Perfil en doble T Europeo Blindado (en H) 12 120 120 6,5 11 12 74 Sec- Peso Gramil y Ø ción Kg./ w d cm2 m m.m m.m 34,0 26,7 65 17 14 140 140 7 12 12 92 43,0 33,7 75 21 1510 216 5,93 16 160 160 8 13 15 104 54,3 42,6 85 23 2490 311 6,78 18 180 180 8,5 14 15 122 653 51,2 100 25 3830 426 7,66 20 200 200 9 15 18 134 78,1 61,3 110 25 5700 570 8,54 22 220 220 9,5 16 18 152 91,0 71,5 120 25 8090 736 9,43 24 240 240 10 17 21 164 106 83,2 90 25 11260 938 10,3 26 260 260 10 17,5 24 177 118 93,0 100 25 14920 1150 11,2 28 280 280 10,5 18 24 196 131 103 110 25 19270 1380 12,1 30 300 300 19 27 208 149 117 120 25 25170 1680 13,0 32 320 300 11,5 20,5 27 225 161 127 120 25 30820 1930 13,8 34 340 300 21,5 27 243 171 134 120 25 36660 2160 14,6 36 360 300 12,5 22,5 27 261 181 142 120 25 43190 2400 15,5 40 400 300 13,5 24 27 298 198 155 120 25 57680 2880 17,1 45 450 300 26 27 344 218 171 120 25 79890 3550 19,1 50 500 300 14,5 28 27 390 239 187 120 28 107200 4290 21,2 55 550 300 29 27 438 254 199 120 28 136700 4970 23,2 60 600 300 15,5 30 27 486 270 212 120 28 171000 5700 25,2 Perfil HEB Dimensiones en m.m h b e e1 r h1 11 12 14 15 Ref. al eje x-x Ix Rx ix Cm4 cm³ cm 864 144 5,04 3.3.10. Perfil en Hexágono Las medidas del exágono es en mm Entre Caras (E/C) y el peso en Kg.metro mm Kg.m mm Kg.m mm Kg.m mm Kg.m mm Kg.m mm Kg.m mm Kg.m 5 0,169 11 0,817 1,519 19 2,437 26 4,564 32 6,914 38 9,750 6 0,243 12 0,972 15,5 1,622 20 2,700 27 4,922 33 7,353 39 10,270 7 0,331 13 1,141 1,728 21 2,978 28 5,293 34 7,805 40 10,803 8 0,432 13,5 1,231 16,5 1,838 22 3,268 29 5,678 35 8,271 45 13,673 9 0,547 14 15 16 1,323 17 1,951 23 3,572 30 6,077 36 8,750 50 16,880 10 0,675 14,5 1,420 18 2,188 25 4,220 31 6,489 37 9,243 60 25,290 Perfiles y chapas 71 3.3.11. Semirredondo Medidas en mm b 12 16 20 25 a 6 8 10 12,5 Peso Kg.m 0.45 0,78 1,23 1,94 Medidas en mm b 30 32 40 45 a 15 16 20 22,5 Peso Kg.m 2,77 3,18 4,95 6,27 Medidas en mm b a 50 25 60 30 Peso Kg.m 7,75 11,15 3.3.12. Pletinas, llantas y Llantón Pesos en Kg/m Esp. mm 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 10 0,079 0,157 0,236 0,314 0,393 0,471 0,550 0,628 0,707 0,785 0,864 0,942 1,021 1,099 1,178 1,256 1,335 1,413 1,492 1,570 1,649 1,727 1,806 1,884 1,963 2,041 2,120 2,198 12 0,094 0,188 0,283 0,377 0,471 0,565 0,659 0,754 0,848 0,942 1,036 1,130 1,225 1,319 1,413 1,507 1,601 1,696 1,790 1,884 1,978 2,072 2,167 2,261 2,355 2,449 2,543 2,638 PLETINA – LLANTA – LLANTÓN PESOS DE HIERROS PLANOS Peso específico 7,85 Kg/dm³ ANCHOS EN MILÍMETROS (mm) 14 15 16 18 20 22 24 0,110 0,118 0,126 0,141 0,157 0,173 0,188 0,220 0,236 0,251 0,283 0,314 0,345 0,377 0,330 0,353 0,377 0,424 0,471 0,518 0,565 0,440 0,471 0,502 0,565 0,628 0,691 0,754 0,550 0,589 0,628 0,707 0,785 0,864 0,942 0,659 0,707 0,754 0,848 0,942 1,036 1,130 0,769 0,824 0,879 0,989 1,089 1,209 1,319 0,879 0,942 1,005 1,130 1,256 1,382 1,507 0,989 1,060 1,130 1,272 1,413 1,554 1,696 1,099 1,178 1,256 1,413 1,570 1,727 1,884 1,209 1,295 1,382 1,554 1,727 1,900 2,072 1,319 1,413 1,507 1,696 1,884 2,072 2,261 1,429 1,531 1,633 1,837 2,041 2,245 2,449 1,539 1,649 1,758 1,978 2,198 2,418 2,638 1,649 1,766 1,884 2,120 2,355 2,591 2,826 1,758 1,884 2,010 2,261 2,512 2,763 3,014 1,868 2,002 2,135 2,402 2,669 2,936 3,203 1,978 2,120 2,261 2,543 2,826 3,109 3,391 2,088 2,237 2,386 2,685 2,983 3,281 3,580 2,198 2,355 2,512 2,826 3,140 4,454 3,768 2,308 2,473 2,638 2,967 3,297 3,627 3,956 2,418 2,591 2,763 3,109 3,454 3,799 4,145 2,528 2,708 2,889 3,250 3,611 3,972 4,433 2,638 2,826 3,014 3,391 3,768 4,145 4,522 2,748 2,944 3,140 3,533 3,925 4,318 4,710 2,857 3,062 3,266 3,674 4,082 4,490 4,898 2,967 3,179 3,391 3,815 4,259 4,663 5,087 3,077 3,296 3,517 3,956 4,396 4,836 5,275 MANUAL DEL CALDERERO 72 29 30 31 32 33 34 35 36 37 38 39 40 2,277 2,355 2,434 2,512 2,591 2,669 2,748 2,826 2,905 2,983 3,062 3,140 2,732 2,826 2,920 3,014 3,109 3,203 3,297 3,391 3,485 3,580 3,674 3,768 Pesos en Kg/m Esp. mm 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 25 0,196 0,393 0,589 0,785 0,981 1,178 1,374 1,570 1,766 1,963 2,159 2,355 2,551 2,748 2,944 3,140 3,386 3,533 3,729 3,925 4,121 4,318 4,514 4,710 4,906 5.103 5,299 5,495 5,691 5,888 26 0,204 0,408 0,612 0,816 1,021 1,225 1,474 1,633 1,837 2,041 2,245 2,449 2,653 2,857 3,062 3,266 3,470 3,674 3,878 4,082 4,286 4,490 4,694 4,898 5,103 5,307 5,511 5,715 5,919 6,123 3,187 3,297 3,407 3,517 3,627 3,737 3,847 3,956 4,066 4,176 4,286 4,396 3,415 3,533 3,650 3,768 3,886 4,004 4,121 4,239 4,357 4,475 4,592 4,710 3,642 3,768 3,894 4,019 4,145 4,270 4,396 4,522 4,647 4,773 4,898 5,024 4,098 4,239 4,380 4,522 4,663 4,804 4,946 5,087 5,228 5,369 5,511 5,652 4,553 4,710 4,867 5,024 5,181 5,338 5,495 5,652 5,809 5,966 6,123 6,280 5,008 5,181 5,354 5,526 5,699 5,872 6,045 6,217 6,390 6,563 6,735 6,908 5,464 5,652 5,840 6,029 6,217 6,406 6,594 6,782 6,971 7,159 7,348 7,536 PLETINA – LLANTA – LLANTÓN PESOS DE HIERROS PLANOS Peso específico 7,85 Kg/dm³ ANCHOS EN MILÍMETROS (mm) 28 30 32 34 35 36 38 0,220 0,236 0,251 0,267 0,275 0,283 0,298 0,440 0,471 0,502 0,534 0,550 0,565 0,597 0,659 0,707 0,754 0,801 0,824 0,848 0,895 0,879 0,942 1,005 1,068 1,099 1,130 1,193 1,099 1,178 1,256 1,335 1,374 1,413 1,492 1,319 1,413 1,507 1,601 1,649 1,696 1,790 1,539 1,649 1,758 1,868 1,923 1,978 2,088 1,758 1,884 2,010 2,135 2,198 2,261 2,386 1,988 2,120 2,261 2,402 2,473 2,543 2,685 2,198 2,355 2,512 2,669 2,748 2,826 2,983 2,418 2,591 2,763 2,936 3,022 3,109 3,281 2,638 2,826 3,014 3,203 3,297 3,391 3,580 2,857 3,062 3,066 3,470 3,572 3,674 3,878 3,077 3,297 3,517 3,737 3,847 3,956 4,176 3,297 3,533 3,768 4,004 4,121 4,239 4,475 3,517 3,768 4,019 4,270 4,396 4,522 4,773 3,737 4,004 4,270 4,537 4,671 4,804 5,074 3,956 4,239 4,522 4,804 4,946 5,087 5,369 4,176 4,475 4,773 5,071 5,220 5,369 5,668 4,396 4,710 5,024 5,338 5,495 5,652 5,966 4,616 4,946 5,275 5,605 5,770 5,935 6,264 4,836 5,181 5,526 5,872 6,045 6,217 6,563 5,055 5,417 5,778 6,139 6,319 6,500 6,861 5,275 5,652 6,029 6,406 6,594 6,782 7,159 5,495 5,888 6,280 6,673 6,869 7,065 7,458 5,715 6,123 6,531 6,939 7,144 7,348 7,756 5,935 6,359 6,782 7,206 7,418 7,630 8,054 6,154 6,594 7,034 7,473 7,693 7,913 8,352 6,374 6,830 7,285 7,740 7,968 8,195 8,651 6,594 7,065 7,536 8,007 8,243 8,478 8,949 Perfiles y chapas 31 32 33 34 35 36 37 38 39 40 6,084 6,280 6,476 6,673 8,869 7,065 7,261 7,458 7,654 7,850 73 6,327 6,531 6,735 6,939 7,144 7,348 7,552 7,756 7,960 8,164 Pesos en Kg/m Esp. mm 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 40 42 0,314 0,330 0,628 0,659 0,942 0,989 1,256 1,319 1,570 1,649 1,884 1,978 2,198 2,308 2,512 2,638 2,826 2,967 3,140 3,297 3,454 3,637 3,768 3,956 4,082 4,286 4,396 4,616 4,710 4,946 5,024 5,275 5,338 5,605 5,652 5,935 5,966 6,264 6,280 6,594 6,594 6,924 6,908 7,253 7,222 7,583 7,536 7,913 7,850 8,243 8,164 8,572 8,478 8,902 8,792 9,232 9,106 9,561 9,420 9,891 9,734 10,221 10,048 10,550 10,362 10,880 6,814 7,034 7,253 7,473 7,693 7,913 8,133 8,352 8,572 8,792 7,301 7,536 7,772 8,007 8,243 8,478 8,714 8,949 9,185 9,420 7,787 8,274 8,517 8,761 8,038 8,541 8,792 9,043 8,290 8,808 9,067 9,326 8,541 9,075 9,342 9,608 8,792 9,342 9,616 9,891 9,043 9,608 9,891 10,174 9,293 9,875 10,166 10,456 9,546 10,142 10,441 10,739 9,597 10,409 10,715 11,021 10,048 10,676 10,990 11,304 9,247 9,546 9,844 10,142 10,441 10,739 11,037 11,335 11,634 11,932 PLETINA – LLANTA – LLANTÓN PESOS DE HIERROS PLANOS Peso específico 7,85 Kg/dm³ ANCHOS EN MILÍMETROS (mm) 44 45 46 48 50 55 60 0,345 0,353 0,361 0,377 0,393 0,432 0,471 0,691 0,707 0,722 0,754 0,785 0,864 0,942 1,036 1,060 1,083 1,130 1,178 1,295 1,413 1,382 1,413 1,444 1,507 1,570 1,727 1,884 1,727 1,766 1,806 1,884 1,963 2,159 2,355 2,072 2,120 2,167 2,261 2,355 2,591 2,826 2,418 2,473 2,528 2,638 2,748 3,022 3,297 2,763 2,826 2,889 3,014 3,140 3,454 3,768 3,109 3,179 3,250 3,391 3,533 3,886 4,239 3,454 3,533 3,611 3,768 3,925 4,318 4,710 3,799 3,866 3,972 4,145 4,318 4,749 5,181 4,145 4,239 4,333 4,522 4,710 5,181 5,652 4,490 4,592 4,694 4,898 5,103 5,613 6,125 4,836 4,946 5,055 5,275 5,495 6,045 6,594 5,181 5,299 5,417 5,652 5,888 6,476 7,065 5,526 5,652 5,778 6,029 6,280 6,908 7,536 5,872 6,005 6,139 6,406 6,673 7,340 8,007 6,217 6,359 6,500 6,782 7,065 7,772 8,478 6,563 6,712 6,861 7,159 7,458 8,203 8,949 6,908 7,065 7,222 7,536 7,850 8,635 9,420 7,253 7,418 7,583 7,913 8,243 9,067 9,891 7,599 7,772 7,941 8,290 8,635 9,499 10,362 7,944 8,125 8,305 8,666 9,028 9,930 10,833 8,290 8,478 8,666 9,043 9,420 10,362 11,304 8,635 8,831 9,028 9,420 9,813 10,794 11,775 8,980 9,185 9,389 9,797 10,205 11,226 12,246 9,326 9,538 9,750 10,174 10,598 11,657 12,717 9,671 9,891 10,111 10,550 10,990 12,089 13,188 10,017 10,244 10,472 10,927 11,383 12,521 13,659 10,362 10,598 10,833 11,304 11,775 12,953 14,130 10,707 10,951 11,194 11,681 12,168 13,384 14,601 11,053 11,304 11,555 12,058 12,560 13,816 15,072 11,398 11,657 11,916 12,434 12,953 14,248 15,543 MANUAL DEL CALDERERO 74 34 35 36 37 38 39 40 10,676 10,990 11,304 11,618 11,932 12,246 12,590 Pesos en Kg/m Esp. mm 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 65 0,510 1,021 1,531 2,041 2,551 3,062 3,572 4,082 4,592 5,103 5,613 6,123 6,633 7,144 7,654 8,164 8,674 9,185 9,695 10,205 10,715 11,226 11,736 12,246 12,756 13,267 13,777 14,287 14,797 15,308 15,818 16,328 16,838 17,349 17,859 11,210 11,540 11,869 12,199 12,529 12,858 13,188 11,744 12,089 12,434 12,780 13,125 13,471 13,816 12,011 12,364 12,717 13,070 13,423 13,777 14,130 12,277 12,639 13,000 13,361 13,722 14,083 14,444 12,811 13,188 13,565 13,942 14,318 14,695 15,072 13,345 13,738 14,130 14,523 14,915 15,308 15,700 14,680 15,111 15,543 15,975 16,407 16,838 17,270 16,014 16,485 16,956 17,427 17,898 18,369 18,840 PLETINA – LLANTA – LLANTÓN PESOS DE HIERROS PLANOS Peso específico 7,85 Kg/ dm³ ANCHOS EN MILÍMETROS (mm) 70 75 80 85 90 95 100 0,550 0,589 0,628 0,667 0,707 0,746 0,785 1,099 1,178 1,265 1,335 1,413 1,692 1,570 1,649 1,766 1,884 2,002 2,120 2,237 2,355 2,198 2,355 2,512 2,669 2,826 2,983 3,140 2,748 2,944 3,140 3,336 3,533 3,729 3,925 3,297 3,533 3,768 4,004 4,239 4,475 4,710 3,847 4,121 4,396 4,671 4,946 5,220 5,495 4,396 4,710 5,024 5,338 5,652 5,966 6,280 4,946 5,299 5,652 6,005 6,359 6,712 7,065 5,495 5,888 6,280 6,673 7,065 7,458 7,850 6,045 6,476 6,908 7,340 7,772 8,203 8,635 6,594 7,065 7,536 8,007 8,478 8,949 9,420 7,144 7,654 8,164 8,674 9,185 9,695 10,205 7,693 8,243 8,792 9,342 9,891 10,441 10,990 8,243 8,831 9,420 10,009 10,598 11,186 11,775 8,792 9,420 10,048 10,676 11,304 11,932 12,560 9,342 10,009 10,676 11,343 12,011 12,678 13,345 9,891 10,598 11,304 12,011 12,717 13,424 14,130 10,441 11,186 11,932 12,678 13,424 14,169 14,915 10,990 11,775 12,560 13,345 14,130 14,915 15,700 11,540 12,364 13,188 14,012 14,837 15,661 16,485 12,089 12,953 13,816 14,680 15,543 16,407 17,270 12,639 13,541 14,444 15,347 16,250 17,152 18,055 13,188 14,130 15,072 16,014 16,956 17,898 18,840 13,738 14,719 15,700 16,681 17,663 18,644 19,625 14,287 15,308 16,328 17,349 18,369 19,390 20,410 14,837 15,956 16,956 18,016 19,076 20,135 21,195 15,386 16,485 17,584 18,683 19,782 20,881 21,980 15,936 17,074 18,212 19,350 20,489 21,627 22,765 16,485 17,663 18,840 20,018 21,195 22,373 23,550 17,035 18,251 19,468 20,685 21,902 23,118 24,335 17,584 18,840 20,096 21,352 22,608 23,864 25,120 18,134 19,429 20,724 22,019 23,315 24,610 25,905 18,683 20,018 21,352 22,687 24,021 25,356 26,690 19,233 20,606 21,980 23,354 24,728 26,101 27,475 Perfiles y chapas 36 37 38 39 40 18,369 18,879 19,390 19,900 20,110 75 19,782 20,332 20,881 21,431 21,980 21,195 21,784 22,373 22,961 23,550 22,608 23,236 23,864 24,499 25,120 24,021 24,688 25,356 26,023 26,690 25,434 26,141 26,847 27,554 28,360 26,847 27,593 28,339 29,084 29,830 28,260 29,045 29,380 30,615 31,400 3.3.13. Cuadradillo, cuadrado, palanquilla, alambre, varilla y redondo PESOS DE LOS HIERROS y Ø en Kg/m (reciben diferentes nombres según tamaño) Ø mm Ø mm Ø 0,20 0,15 40 12,56 9,86 75 44,16 34,68 0,28 0,22 41 13,20 10,36 76 45,34 35,61 0,39 0,30 42 13,85 10,88 77 46,54 35,55 0,50 0,39 43 14,51 11,40 78 47,76 37,51 0,64 0,50 44 15,20 11,94 79 48,99 38,48 0,79 0,62 45 15,90 12,48 80 50,24 39,46 0,95 0,75 46 16,61 13,05 81 51,50 40,45 1,13 0,89 47 17,34 13,62 82 52,78 41,46 1,33 1,04 48 18,09 14,21 83 54,08 42,47 1,54 1,21 49 18,85 14,80 84 55,39 43,50 1,77 1,39 50 19,63 15,41 85 56,72 44,54 2,01 1,58 51 20,42 16,04 86 58,06 45,60 2,27 1,78 52 21,23 16,67 87 59,42 46,67 2,54 2,00 53 22,05 17,32 88 60,79 47,74 2,83 2,23 54 22,89 17,98 89 62,18 48,84 3,14 2,47 55 23,75 18,65 90 63,59 49,94 3,46 2,72 56 24,62 19,33 91 65,01 51,06 3,80 2,98 57 25,50 20,03 92 66,44 52,18 4,15 3,26 58 26,41 20,74 93 67,89 53,32 4,52 3,55 59 27,33 21,46 94 69,36 54,48 4,91 3,85 60 28,26 22,20 95 70,85 55,64 5,31 4,17 61 29,21 22,94 96 72,35 56,82 5,72 4,49 62 30,18 23,70 97 73,86 58,01 6,15 4,83 63 31,16 24,47 98 75,39 59,21 6,60 5,18 64 32,15 25,25 99 76,94 60,43 7,07 5,55 65 33,17 26,05 100 78,50 61,65 7,54 5,93 66 34,19 26,86 101 80,08 62,89 8,04 6,31 67 35,24 27,68 102 81,67 64,14 8,55 6,71 68 36,30 28,51 103 83,28 65,41 9,07 7,13 69 37,37 29,35 104 84,91 66,68 9,62 7,55 70 38,47 30,21 105 86,55 67,97 10,17 7,99 71 39,57 31,08 106 88,20 69,27 10,75 8,44 72 40,69 31,96 107 89,87 70,59 11,34 8,90 73 41,83 32,86 108 91,56 71,91 11,94 9,38 74 42,99 33,76 109 93,25 73,25 mm 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 MANUAL DEL CALDERERO 76 PESOS DE LOS HIERROS y Ø en Kg/m (reciben diferentes nombres según tamaño) Ø mm Ø mm Ø 94,99 74,60 145 165,05 129,63 180 254,34 199,76 96,72 75,96 146 167,33 131,42 181 257,17 201,98 98,47 77,34 147 169,63 133,23 182 260,02 204,22 mm 110 111 112 113 114 115 100,24 102,02 103,82 78,73 80,13 81,54 148 149 150 171,95 174,28 176,63 135,05 136,88 138,72 183 184 185 262,89 265,77 268,67 206,47 208,74 211,01 116 117 118 119 105,63 107,46 109,39 111,16 82,96 84,40 85,85 87,31 151 152 153 154 178,99 181,37 183,76 186,17 140,58 142,44 144,33 146,22 186 187 188 189 271,58 274,51 277,45 280,41 213,30 215,60 217,91 220,23 120 121 122 113,04 114,93 116,84 88,78 90,27 91,77 155 156 157 188,60 191,04 193,49 148,12 150,04 151,97 190 191 192 283,39 286,38 289,38 222,57 224,92 227,28 123 124 125 118,76 120,70 122,66 93,28 94,80 96,33 158 159 160 195,97 198,46 200,96 153,91 155,87 157,83 193 194 195 292,40 295,44 298,50 229,65 232,04 234,44 126 127 128 129 124,63 126,61 128,61 130,63 97,88 99,44 101,01 102,60 161 162 163 164 203,48 202,02 208,57 211,13 159,81 161,80 163,81 165,82 196 197 198 199 301,57 304,65 307,75 310,87 236,85 239,27 241,71 244,16 130 131 132 132,67 134,71 136,78 104,19 105,80 107,43 165 166 167 213,72 216,31 218,93 167,85 169,89 171,95 200 201 202 314,00 317,15 320,31 246,61 249,09 251,57 133 134 135 136 138,86 140,95 143,07 145,19 109,96 110,71 112,36 114,03 168 169 170 171 221,56 224,20 226,87 229,54 174,01 176,09 178,18 180,28 203 204 205 206 323,49 326,69 329,90 333,12 254,07 256,58 259,10 261,63 137 138 139 147,34 149,50 151,67 115,72 117,41 119,12 172 173 174 232,23 234,94 237,67 182,40 184,52 186,66 207 208 209 336,36 339,62 342,90 264,18 266,74 269,31 140 141 142 143 153,80 156,07 158,29 160,52 120,84 122,57 124,32 126,08 175 176 177 178 240,41 243,16 245,93 248,72 188,81 190,98 193,16 195,34 210 220 230 240 346,19 379,94 415,27 452,16 271,89 298,41 322,15 365,13 144 162,78 127,85 179 251,52 197,55 250 490,63 385,34 Perfiles y chapas 77 3.3.14. Perfil Carril o Rail Carril de 23,5 30,0 35,0 37,0 40,0 42,5 45,0 50,0 Kg/m Kg/m Kg/m Kg/m Kg/m Kg/m Kg/m Kg/m h 100 110 121 125 128 134 142 147 Dimensiones en mm b a 94 50 100 53 110 56 111,7 67,6 118 60 130 62 130 66 130 68 e 10 12 13 13,5 14 15 15 15,5 Sección en cm2 29,94 38,21 44,58 46,66 51,00 54,14 57,38 63,80 Peso en Kg/m 23,5 30,0 35,0 37,0 40,0 42,5 45,0 50,0 3.4. Perfiles laminados en frio 3.4.1. Angular de lados iguales Dimensiones AxB 10 x 10 15 x 15 20 x 20 25 x25 30 x 30 35 x 35 40 x40 50 x 50 60 x 60 Esp. e 1,0 1,5 1,0 1,5 2,0 1,0 1,5 2,0 1,5 2,0 2,5 3,0 1,5 2,0 2,5 2,0 2,5 2,0 3,0 3,0 Secc. Cm2 0,182 0,259 0,282 0,409 0,528 0,382 0,560 0,728 0,710 0,928 1,138 1,338 0,860 1,128 1,388 1,328 1,638 1,528 2,838 3,438 Peso Kg.m 0,143 0,204 0,221 0,321 0,414 0,300 0,439 0,571 0,557 0,728 0,893 1,050 0,675 0,885 1,089 1,042 1,285 1,199 2,228 2,699 Referido al eje X - X Ix cm4 Rx cm3 i cm 0,017 0,025 0,308 0,024 0,035 0,303 0,062 0,058 0,470 0,088 0,084 0,464 0,111 0,108 0,458 0,152 0,105 0,631 0,219 0,153 0,626 0,279 0,199 0,619 0,439 0,244 0,787 0,565 0,317 0,780 0,682 0,388 0,774 0,774 0,449 0,761 0,773 0,355 0,948 1,000 0,464 0,942 1,214 0,569 0,935 1,610 0,637 1,101 1,969 0,785 1,097 2,442 0,841 1,264 7,030 1,948 1,574 12,332 2,832 1,894 MANUAL DEL CALDERERO 78 3.4.2. Angular de lados desiguales Dimensiones AxB 20 x 10 25 x 10 20 x 12 25 x 15 25 x 15 30 x 15 30 x 20 40 x 20 40 x 25 50 x 25 60 x 30 60 x 40 60 x 40 Esp. e 1,5 2,0 3,0 2,0 3,0 2,5 3,0 2,0 3,0 Secc. Cm2 0,409 0,484 0,568 0,728 1,038 0,828 0,928 1,128 1,788 1,763 2,338 1,928 2,838 Peso Kg.m 0,321 0,380 0,446 0,571 0,815 0,650 0,728 0,885 1,404 1,384 1,992 1,513 2,228 Referido al eje X - X Ix cm4 Rx cm3 i cm 0,029 0,038 0,267 0,031 0,039 0,252 0,062 0,070 0,330 0,129 0,114 0,420 0,169 0,156 0,403 0,135 0,117 0,404 0,315 0,209 0,582 0342 0,217 0,551 0,917 0,485 0,716 0,830 0,421 0,686 1,733 0,731 0,826 2,756 0,886 1,196 3,970 1,294 1,183 Secc. Cm2 0,194 0,234 0,254 0,496 0,647 0,421 0,594 0,354 0,519 0,616 0,647 0,554 0,797 1,016 1,097 1,456 0,632 Peso Kg.m 0,152 0,184 0,199 0,390 0,508 0,331 0,466 0,278 0,407 0,484 0,508 0,435 0.625 0,798 0,861 1,143 0,496 Referido al eje X - X Ix cm4 Rx cm3 i cm 0,011 0,024 0,240 0,021 0,038 0,303 0,024 0,041 0,309 0,098 0,122 0,444 0,229 0,216 0,595 0,038 0,061 0,298 0,131 0,144 0,470 0,034 0,048 0,308 0,046 0,069 0,298 0,049 0,079 0,282 0,142 0,150 0,469 0,232 0,184 0,647 0,320 0,262 0,634 0,388 0,329 0,618 0,992 0,566 0,951 1,288 0,741 0,941 0,083 0,101 0,362 3.4.3. Ues de alas iguales Dimensiones AxB 8x8x8 10 x 8 x 10 10 x 10 x 10 15 x 10 x 15 20 x 10 x 20 10 x 15 x 10 15 x 15 x 15 10 x 20 x 10 10 x 20 x 10 10 x 20 x 10 15 x 20 x 15 20 x 20 x 20 20 x 20 x 20 20 x 20 x 20 30 x 20 x 30 30x 22 x 30 12 x 25 x 12 Esp. e 1,0 1,5 1,0 1,5 2,0 1,5 1,0 1,5 2,0 1,5 2,0 1,5 Perfiles y chapas 12 x 25 x 12 13 x 25 x 13 15 x 25 x 15 20 x 25 x 20 25 x 25 x 25 25 x 25 x 25 30 x 25 x 30 28 x 26 x 28 50 x 26 x 50 15 x 30 x 15 15 x 30 x 15 16 x 30 x 16 20 x 30 x 20 25 x 30 x 25 30 x 30 x 30 30 x 30 x 30 35 x 35 x 35 20 x 40 x 20 20 x 40 x 20 20 x 40 x 20 20 x 40 x 20 30 x 40 x 30 35 x 40 x 35 40 x 40 x 40 25 x 45 x 25 20 x 50 x 20 25 x 50 x 25 25 x 50 x 25 25 x 50 x 25 30 x 50 x 30 30 x 50 x 30 40 x 50 x 40 50 x 50 x 50 50 x 50 x 50 10 x 60 x 10 15 x 60 x 15 30 x 60 x 30 30 x 60 x 30 30 x 60 x 30 20 x 70 x 20 35 x 70 x 35 35 x 70 x 35 35 x 70 x 35 20 x 80 x 20 40 x 80 x 40 40 x 80 x 40 45 x 90 x 45 45 x 90 x 45 79 2,0 1,5 2,0 1,5 2,0 1,5 2,5 2,0 1,5 2,0 1,5 2,0 2,5 3,0 2,0 3,0 2,0 2,5 3,0 2,0 3,0 2,5 2,0 4,0 1,5 2,0 2,0 2,5 3,0 2,5 3,0 4,0 2,5 3,0 4,0 3,0 4,0 0,796 0,876 0,744 0,872 1,044 1,316 1,516 1,127 2,336 0,819 1,213 1,096 1,216 1,416 1,246 1,616 1,916 1,119 1,496 1,775 2,076 1,816 2,016 2,216 2,436 1,616 1,896 2,275 2,676 2,016 2,886 2,962 2,816 5,264 1,097 1,616 2,176 2,775 3,276 2,462 3,275 3,876 5,184 2,712 4,476 5,984 5,076 6,784 0,625 0,688 0,584 0,684 0,820 1,033 1,190 0,884 1,834 0,643 0,952 0,860 0,955 1,112 0,979 1,269 1,504 0,878 1,174 1,393 1,630 1,426 1,583 1,740 1,912 1,269 1,488 1,786 2,101 1,583 2,266 2,326 2,211 4,132 0,861 1,269 1,708 2,179 2,572 1,933 2,571 3,043 4,069 2,129 3,514 4,697 3,985 5,325 0,098 0,132 0,163 0,354 0,677 0,819 1,366 0,915 5,780 0,174 0,233 0,261 0,475 0,891 1,174 1,483 2,429 0,435 0,633 0,653 0,740 1,677 2,569 3,709 1,425 0,583 1,253 1,346 1,547 1,833 2,519 4,897 7,468 13,103 0,063 0,266 1,641 2,407 2,791 0,771 3,914 4,565 6,723 0,801 6,962 10,134 10,077 14,532 0,124 0,152 0,161 0,276 0,429 0,539 0,765 0,528 2,035 0,166 0,240 0,240 0,365 0,564 0,620 0,800 1,110 0,305 0,433 0,475 0,549 0,852 1,142 1,470 0,859 0,403 0,681 0,769 0,897 0,889 1,262 1,882 2,340 4,315 0,078 0,231 0,809 1,132 1,328 0,510 1,564 1,843 2,638 0,518 2,440 3,465 3,121 4,403 0,350 0,388 0,468 0,637 0,805 0,789 0,949 0,901 1,573 0,462 0,439 0,488 0,625 0,793 0,970 0,958 1,126 0,624 0,651 0,607 0,597 0,961 1,129 1,294 0,765 0,604 0,813 0,769 0,760 0,954 0,934 1,286 1,629 1.578 0,240 0,405 0,868 0,931 0,923 0,559 1,093 1,085 1,139 0,543 1,277 1,301 1,409 1,464 MANUAL DEL CALDERERO 80 50 x 100 x 50 50 x 100 x 50 52 x 100 x 52 40 x 120 x 40 50 x 120 x 50 50 x 120 x 50 52 x 120 x 52 55 x 120 x 55 60 x 140 x 60 50 x 150 x 50 50 x 150 x 50 3,0 4,0 3,0 4,0 4,0 5,0 3,0 4,0 5,676 7,264 7,584 5,586 6,276 8,064 8,384 10,600 12,100 7,086 9,424 4,456 5,702 5,953 4,385 4,927 6,330 6,581 8,321 9,489 5,563 7,398 14,003 17,611 20,042 7,823 14,845 18,788 21,309 30,108 40,566 15,727 20,397 3,885 5,000 5,451 2,566 3,987 5,149 5,603 7,635 9,266 4,085 5,342 1,571 1,557 1,626 1,183 1,537 1,526 1,594 1,685 1,831 1,490 1,471 3.4.4. Omegas simétricos Dimensiones AxBxC 9 x 12 x 20 11,5 x 12 x 20 14 x 12 x 20 10,5 x 12,5 x 20 15,5 x 12,5 x 20 10,5 x 20 x 20 15,5 x 20 x 20 10,5 x 20 x 25 13 x 20 x 25 15,5 x 20 x 25 10,5 x 20 x 30 13 x 20 x 30 15,5 x 20 x 30 9 x 20,5 x 20 11,5 x 20,5 x 20 14 x 20,5 x 20 9 x 20,5 x 25 11,5 x 20,5 x 25 14 x 20,5 x 25 9 x 20,5 x 30 11,5 x 20,5 x 30 14 x 20,5 x 30 Esp. e 1,0 1,5 2,0 Peso Kg.m 0,432 0,471 0,510 0,645 0,765 0,825 0,940 0,885 0,940 1,000 0,940 1,000 1,060 1,020 1,100 1,175 1,100 1,175 1,255 1,175 1,255 1,335 Referido al eje X - X Ix mm4 Rx mm3 D mm 1232 199 6,20 1383 221 6,27 1509 226 6,67 1881 296 6,35 2264 316 7,16 5959 588 10,13 7067 628 11,25 6586 628 10,49 7256 718 10,11 7849 738 10,64 7128 646 11,03 7868 754 10,43 8536 845 10,10 7023 667 10,53 7878 740 10,64 8596 765 11,23 7767 696 11,16 8733 833 10,49 9605 907 10,59 8420 719 11,71 9507 860 11,05 10480 1001 10,47 Perfiles y chapas 10,5 x 25 x 20 13 x 25 x 20 15,5 x 25 x 20 10,5 x 25 x 25 15,5 x 25 x 25 9,5 x 25 x 30 13 x 25 x 30 15,5 x 25 x 30 9 x 25,5 x 20 11,5 x 25,5 x 20 14 x 25,5 x 20 9 x 25,5 x 25 11,5 x 25,5 25 14 x 25,5 x 25 9 x 25,5 x 30 11,5 x 25,5 x 30 14 x 25,5 x 30 11 x 29,5 x 25 18,5 x 29,5 x 25 11 x 29,5 x 30 16 x 29,5 x 30 21 x 29,5 x 30 13,5 x 29,5 x 35 18,5 x 29,5 x 35 23,5 x 29,5 x 35 12 x 30 x 25 14,5 x 30 x 25 19,5 x 30 x 25 12 x 30 x 30 17 x 30 x 30 22 x 30 x 30 9,5 x 30 x 35 14,5 x 30 x 35 19,5 x 30 x 35 9,5 x 35 x 25 19,5 x 35 x 25 12 x 35 x 30 17 x 35 x 30 22 x 35 x 30 9,5 x 35 x 35 14,5 x 35 x 35 19,5 x 35 x 35 81 1,5 2,0 1,5 2,0 0,940 1,000 1,060 1,000 1,120 1,060 1,120 1,175 1,175 1,255 1,335 1,255 1,335 1,415 1,335 1,415 1,490 1,120 1,295 1,175 1,295 1,410 1,295 1,410 1,530 1,490 1,570 1,885 1,570 1,725 1,885 1,570 1,725 1,885 1,570 1,885 1,725 1,885 2,040 1,725 1,885 2,040 10319 11252 12099 11319 13353 12195 13387 14438 12258 13607 14810 13498 15010 16386 14566 16293 17819 17264 21321 18575 21693 24268 21534 24633 27264 22935 24789 28101 24722 28717 32114 23877 28692 32707 30713 40954 36171 41718 46414 35102 41667 47249 816 845 869 867 1099 893 1031 1144 939 1032 1069 880 1153 1247 1012 1193 1371 1137 1311 1171 1446 1504 1366 1644 1701 1514 1593 1676 1562 1852 1932 1387 1812 2116 1662 2110 1967 2311 2409 1766 2274 2625 12,64 13,22 13,92 13,05 13,23 13,66 12,99 12,62 13,06 13,19 13,85 13,77 13,02 13,14 14,39 13,66 13,00 15,19 16,26 15,86 15,00 16,14 15,76 14,98 16,03 15,15 15,56 16,77 15,83 15,51 16,62 17,22 15,76 15,46 18,48 19,41 18,39 18,05 19,27 19,88 18,32 18,00 MANUAL DEL CALDERERO 82 11 x 35,5 x 25 16 x 35,5 x 25 21 x 35,5 x 25 13,5 x 35,5 x 30 18,5 x 35,5 x 30 25,5 x 35,5 x 30 11 x 35,5 x 35 16 x 35,5 x 35 21 x 35,5 x 35 9,5 x 40 x 25 19,5 x 40 x 25 12 x 40 x 30 17 x 40 x 30 22 x 40 x 30 9,5 x 40 x 35 14,5 x 40 x 35 19,5 x 40 x 35 11 x 40,5 x 25 16 x 40,5 x 25 21 x 40,5 x 25 13,5 x 40,5 x 30 18,5 x 40,5 x 30 23,5 x 40,5 x 30 11 x 40,5 x 35 16 x 40,5 x 35 21 x 40,5 x 35 9,5 x 45 x 25 14,5 x 45 x 25 19,5 x 45 x 25 12 x 45 x 30 22 x 45 x 30 9,5 x 45 x 35 14,5 x 45 x 35 19,5 x 45 x 35 11 x 45,5 x 25 16 x 45,5 x 25 21 x 45,5 x 25 13,5 x 45,5 x 30 18,5 x 45,5 x 30 23,5 x 45,5 x 30 11 x 45,5 x 35 16 x 45,5 x 35 21 x 45,5 x 35 2,5 2,0 2,5 2,0 2,5 1,960 2,160 2,355 2,160 2,355 2,550 2,160 2,355 2,550 1,725 2,040 1,885 2,040 2,200 1,885 2,040 2,200 2,160 2,355 2,550 2,355 2,550 2,745 2,355 2,550 2,745 1,885 2,040 2,200 2,040 2,355 2,040 2,200 2,355 2,355 2,550 2,745 2,550 2,745 2,945 2,550 2,745 2,945 39076 45587 51107 45841 52481 58107 44877 52730 59293 43185 56813 50388 57780 64066 49140 57648 65001 54791 63603 70900 63859 72629 80177 62636 72848 81670 58416 67770 75843 67708 85152 66116 76981 86325 74028 85326 94939 85608 96914 106658 84144 97258 108511 2142 2426 2548 2520 2806 2923 2281 2904 3183 2054 2579 2406 2808 2927 2182 6762 3165 2639 2980 3122 3082 3416 3559 2811 3523 3854 2478 2926 3078 2882 3476 2631 3287 3742 3180 3572 3748 3684 4070 4239 3383 4190 4571 18,24 18,79 20,06 18,19 18,70 19,88 19,67 18,16 18,63 21,03 22,03 20,94 20,58 21,89 22,52 20,87 20,54 20,76 21,34 22,71 20,72 21,26 22,53 22,28 20,68 21,19 23,57 23,16 24,64 23,49 24,50 25,13 23,42 23,07 23,28 23,89 25,33 23,24 23,81 25,16 24,87 23,21 23,74 Perfiles y chapas 12 x 50 x 30 22 x 50 x 30 9,5 x 50 x 35 14,5 x 50 x 35 19,5 x 50 x 35 12 x 50 x 40 17 x 50 x 40 22 x 50 x 40 13,5 x 50,5 x 30 18,5 x 50,5 x 30 23,5 x 50,5 x 30 11 x 50,5 x 35 16 x 50,5 x 35 21 x 50,5 x 35 13,5 x 50,5 x 40 18,5 x 50,5 x 40 23,5 x 50,5 x 40 12 x 60 x 30 22 x 60 x 30 9,5 x 60 x 35 14,5 x 60 x 35 19,5 x 60 x 35 12 x 60 x 40 17 x 60 x 40 22 x 60 x 40 13,5 x 60,5 x 30 18,5 x 60,5 x 30 23,5 x 60,5 x 30 11 x 60,5 x 35 16 x 60,5 x 35 21 x 60,5 x 35 13,5 x 60,5 x 40 18,5 x 60,5 x 40 23,5 x 60,5 x 40 16 x 65 x 40 83 2,0 2,5 2,0 2,5 3,0 2,200 2,510 2,200 2,355 2,510 2,355 2,510 2,670 2,745 2,945 3,140 2,745 1,945 3,140 2,945 3,140 3,335 2,510 2,825 2,510 2,670 2,825 2,670 2,825 2,983 3,140 3,335 3,530 3,140 3,335 3,530 3,335 3,530 3,729 4,240 88144 110103 86422 99656 111358 98101 111340 122978 111513 125499 137730 109796 126002 139971 124410 140414 154394 139981 172109 137632 156895 173929 154773 173666 190682 176863 197472 215537 174661 197943 218398 195969 218938 239510 285882 3388 4064 3117 3840 4350 3561 4299 4811 4329 4761 4958 4000 4897 5324 4555 5464 5886 4504 5337 4186 5058 5677 4730 5609 6229 5744 6283 6537 5361 6435 6962 6039 7125 7650 8443 26,02 27,09 27,73 25,95 25,60 27,55 25,90 25,56 25,76 26,36 27,78 27,45 25,73 26,29 27,31 25,70 26,23 31,08 36,25 32,88 31,02 30,64 32,72 30,96 30,61 30,79 31,43 32,97 32,58 30,76 31,37 32,45 30,73 31,31 33,86 MANUAL DEL CALDERERO 84 3.4.5. Zetas simétricas Secc. Cm2 Peso Kg.m Referido al eje X - X Ix cm4 Rx cm3 i cm 15,5 x 31 1,10 0,875 0,041 0,048 0,19 18,5 x 45 1,50 1,180 0,720 0,410 0,69 1,90 1,490 1,070 0,540 0,75 1,48 1,168 0,924 0,486 0,78 Dimensiones AxB 21 x 60 Esp. e 2,0 20 x 41 3.4.6. Tubos cuadrados abiertos Dimensiones AxBxC Esp. e Secc. Cm2 Peso Kg.m Referido al eje X - X Ix cm4 Rx cm3 i cm 6 x 20 x8 1 0,648 0,509 0,377 0,353 0,763 8 x 25 x 9 1,5 1,203 0,944 1,094 0,837 0,954 12 x 40 x 16 2 2,592 2,035 6,033 2,827 1,526 3.4.7. Tubos rectangulares abiertos Dimensiones AxBxC D Esp. e Secc. Cm2 Peso Kg.m Referido al eje X - X Ix cm4 Rx cm3 i cm 8 x 20 x 40 1,5 1,293 1,293 0,756 0,639 0,765 2,592 2,035 3,487 1,949 1,160 3,592 2,820 8,935 3,744 1,577 12 x 30 x 60 17 x 40 x 80 24 36 2,0 46 Perfiles y chapas 85 3.5. TABLA DE RIGIDIZADORES EN U y DOBLE T I PN 80 100 120 140 160 180 200 220 240 260 280 300 320 340 360 380 400 450 500 550 600 X 70 89 107 126 145 164 182 201 220 238 256 275 293 311 330 348 366 412 457 502 548 Y 19 22 26 30 33 37 41 45 48 51 54 57 59 62 65 67 70 76 83 90 96 Z 65 83 100 118 136 153 171 188 206 224 241 259 277 294 311 329 347 391 434 477 521 r 3,9 4,5 5,1 5,7 6,3 6,9 7,5 8,1 8,7 9,4 10,1 10,8 11,5 12,2 13,0 13,7 14,4 16,2 18,0 19,0 21,6 U PN 80 100 120 140 160 180 200 220 240 260 280 300 320 350 380 400 X 65 86 105 123 143 162 182 200 219 238 256 275 289 322 352 368 Y 39 44 48 53 57 62 66 71 75 80 85 90 86 86 88 95 Z 60 79 97 115 134 152 171 189 207 225 243 260 280 313 343 359 r 8,0 8,5 9,0 10,0 10,5 11,0 11,5 12,5 13,0 14,0 15,0 16,0 17,5 18,0 18,0 18,0 I PE 80 100 120 140 160 180 200 220 240 270 300 330 X 68 87 106 125 144 163 182 200 219 248 277 306 Y 21 25 29 34 38 42 47 52 57 64 71 76 Z ------------------------------------- r 5 7 7 7 9 9 12 12 15 15 15 18 H EB 100 120 140 160 180 200 220 240 260 280 300 320 X 79 97 115 133 151 169 187 205 224 243 261 278 Y 47 56 66 76 85 95 105 115 125 134 144 144 Z ------------------------------------- r 12 12 12 15 15 18 18 21 24 24 27 27 MANUAL DEL CALDERERO 86 360 400 450 500 550 600 333 372 419 467 514 561 81 85 90 95 99 104 ------------------- 18 21 21 21 24 24 340 360 400 450 500 550 600 296 314 351 397 443 491 539 3.6. Uniones, empalmes e intersecciones de perfiles laminados 3.6.1. Uniones de perfiles 3.6.2. Empalmes de perfiles laminados 3.6.3. Situación de los empalmes 144 143 143 143 142 142 142 ---------------------- 27 27 27 27 27 27 27 Perfiles y chapas 3.6.4. Intersecciones y encajes de perfiles laminados 3.6.5. Cálculo de ingletes en perfiles laminados a) Perfil doblado a 90º de una pieza: b) Perfil doblado a 90º de dos piezas: 87 MANUAL DEL CALDERERO 88 c) Perfil doblado a un ángulo cualquiera wº, de una pieza: Ejemplo: Cálculo de las dimensiones del perfil y el inglete en un angular doblado. wº = 24º 46’ 23” Tag. wº = 300 : 650 = 0,4615; arc. Tag. 0,4615 Cos. wº = 650 : L; L = 650 : Cos.wº = 650 : Cos. 24º 46’ 23” = 650 : 0,908 : 716 mm wº : 2 = 24º 46’ 23” : 2 = 12º 23’ 11”; Tag. wº : 2 = a : 72; Tag. 12º 23’ 11” = a : 72 a = 72 x Tag. 12º 23’ 11” = 72 x 0,22 = 16,0 mm 3.7. Tablas de chapas 3.7.1. Chapa Estriada Espesor sin contar el estriado Peso en Kgs. por m2 LARGOS DE CHAPA en mm 5,5 6000 5000 4000 3500 3000 3000 50,90 6 6000 5000 4500 4000 3500 3500 54,80 7 6000 5000 5000 4500 4000 3500 62,60 8 6000 5000 6000 5000 4500 3500 70,40 9 6000 5000 6000 6000 4500 3500 78,20 10 6000 5000 6000 6000 4500 3500 86,00 Anchos 750 900 1000 1100 1200 1250 Anchos Perfiles y chapas 89 3.7.2. Chapa Lagrimada Espesor sin contar el lagrimado 3 3,5 4 4,5 5 6 7 8 9 10 11 12 13 8000 8000 9000 10000 10000 10000 9000 9000 9000 9000 8000 8000 8000 8000 8000 9000 10000 10000 10000 9000 9000 9000 9000 8000 8000 8500 8000 8000 9000 10000 10000 10000 9000 9000 9000 9000 8000 8000 8000 8000 8000 9000 10000 10000 10000 9000 9000 8000 8000 7000 7000 7000 8000 8000 9000 9000 10000 10000 9000 9000 8000 8000 6500 6500 6500 ----8000 8000 9000 9000 8500 8500 7500 7500 6000 6000 6000 --------8000 8000 8000 8000 7000 7000 5500 5500 5500 --------8000 8000 8000 8000 6500 6500 6000 5500 5000 --------7000 7000 7000 7000 6000 6000 5500 5000 --- --------6000 6000 6000 5000 5000 5000 ------- Anchos 800 900 1000 1100 1200 1300 1400 1500 1600 1700 LARGOS DE CHAPA en mm Peso en Kgs. por m2 26 30 34 38 42 51 59 67 75 83 91 99 107 Anchos 3.7.3. Chapa Pegaso: en largos de 6 m y espesor de 1 mm Ancho A p P-500/1 500 66.6 P-500/2 500 76 P-1000/1 970 66,9 Tipo a 35,6 39,9 35,8 b 12 13 12 Medidas en mm c d e 32,6 34 31 36,1 39,9 35 32,8 34,1 31,1 f 49,8 59 50,4 g 10 11 10 h 32,8 40,1 33,1 Peso Kg.m 4,66 4,75 8,81 3.7.4. Chapa Deployé (metal expandido) Código Malla e DC-DL mm Lar- AnPes. go cho Código Kg.m m m 5 1 1,6 22-50-30-25 Lar- Ango cho m m 2,5 7,33 1 Malla e DC-DL mm 22-50 Pes. Kg.m 5-10-10-05 5-10 0,5 5-10-10-08 5-10 0,8 5 1 2,56 22-50-30-30 22-50 3 7,33 1 5,45 6,55 5-10-10-10 5-10 1 5 1 3,2 22-50-40-30 22-50 3 5,5 1 8,73 MANUAL DEL CALDERERO 90 8-16-10-05 8-16 0,5 8 1 1,0 22-50-60-30 22-0 3 3,66 1 13,09 8-16-10-08 8-16 0,8 8 1 1,6 25-60-20-15 25-60 1,5 12,5 1 1,92 8-16-10-10 8-16 1 7,6 1 2,0 25-60-25-15 25-60 1,5 10 1 2,4 8-16-12-10 8-16 1 6,6 1 2,4 25-60-30-20 25-60 2 8,3 1 3,84 10-20-10-10 10-20 1 1 1 1,6 25-60-30-25 25-60 2,5 8,3 1 4,8 10-20-15-10 10-20 1 6,6 1 2,4 25-60-30-30 25-60 3 8,3 1 5,76 10-20-15-15 10-20 1,5 6,6 1 3,6 25-60-40-30 25-60 3 6,2 1 7,68 12-40-15-15 12-40 1,5 8 1 3,0 25-60-50-30 25-60 3 4,75 1 9,6 12-40-20-10 12-40 1 6 1 2,67 25-60-60-30 25-60 3 4,1 1 11,52 12-40-20-15 12-40 1,5 6 1 4,0 28-75-25-15 28-75 1,5 11,2 1 2,14 13-30-10-10 13-30 1 13 1 1,23 28-75-30-20 28-75 2 9,3 1 3,43 13-30-15-10 13-30 1 8,23 1 1,85 28-75-30-25 28-75 2,5 8,87 1 4,28 13-30-15-15 13-30 1,5 8,6 1 2,77 28-75-30-30 28-75 3 8,87 1 5,14 13-30-20-10 13-30 1 6,5 1 2,46 28-75-40-30 28-75 3 7 1 6,86 13-30-20-15 13-30 1,5 6,5 1 3,69 40-114-30-20 40-114 2 13,3 1 2,4 13-30-25-15 13-30 1,5 4,94 1 4,62 40-114-30-30 40-114 3 13,3 1 3,6 22-50-20-15 22-50 1,5 11 1 2,18 40-114-40-30 40-114 3 10 1 4,8 22-50-25-15 22-50 1,5 8,8 1 2,73 40-114-60-30 40-114 3 6,66 1 7,2 22-50-30-20 22-50 2 7,33 1 4,36 3.7.5. Tela metálica electrosoldada (Malla electrosoldada): En acero duro gris o galvanizado y longitudes de panel de 2,6 m. Dimensiones de la malla 50 x 50 100 x 50 150 x 50 50 x 50 100 x 50 150 x 50 Grueso de varilla Altura del panel 4 mm 1.000 1.200 Peso en Kg/m2 4,059 2,840 2,543 6,314 4,418 3,957 5 mm 200 x 50 300 x 50 50 x 50 100 x 50 150 x 50 200 x 50 300 x 50 1.500 1.800 6 mm 2.000 3,648 3,495 9,017 6,370 5,704 5,260 5,038 91 4. TUBERÍAS 4.1. Tablas de tubería circular, cuadrada y rectangular 4.1.1. Tubo circular de Acero Soldado TUBO GAS: También denominado Tubo Forjado, para agua, gas, vapor, etc., a bajas presiones, de acero soldado a tope, con roscas, en clase negra y galvanizado. Presión de prueba 20 Kg/cm2 Dimensiones Pesos en Kg/m Diámetro Diámetro Diámetro Nominal en Diámetro Espesor En Galvainterior exterior En Negro Pulgadas interior (“) en mm nizado mm mm DN 1/4” 1/4 9,05 13,25 1,875 0,56 0,60 DN 3/8” 3/8 12,15 16,75 2,30 0,835 0,935 DN 1/2” 1/2 16,25 21,25 2,50 1,15 1,27 DN 3/4” 3/4 20,75 26,75 3,00 1,85 1,95 DN 1” 1 27,30 33,50 3,10 2,45 2,60 DN 1 ¼” 1¼ 34,25 42,25 4,00 3,90 413 DN 1 ½” 1½ 40,25 48,25 4,00 4,444 4,683 DN 2” 2 52,00 60,00 6,00 5,875 6,10 TUBO GAS: Soldado y forjado por resistencia eléctrica, calibrado y roscado, en clase negra y galvanizado. Presión de prueba 25 Kg/cm2 Dimensiones Pesos en Kg./m Diámetro Diámetro Diámetro Nominal en Diámetro Espesor En Galvainterior exterior Pulgadas En Negro interior (“) en mm nizado mm mm DN 1/4” 1/4 9,80 13,00 1,6 0,43 0,48 DN 3/8” 3/8 12,80 16,60 1,9 0,66 0,74 DN 1/2” 1/2 16,20 20,60 2,2 0,96 1,07 DN 3/4” 3/4 21,60 26,40 2,4 1,37 1,52 DN 1” 1 27,60 33,00 2,7 1,95 2,15 DN 1¼” 1¼ 36,20 42,00 2,9 2,71 2,97 DN 1½” 1½ 41,80 47,80 3,0 3,22 3,50 DN 2” 2 52,60 59,00 3,2 4,28 4,64 DN 2½” 2½ 68,70 75,50 3,4 5,88 6,35 CALDERERIAYSOLDADURA.COM 92 Tubería según la Norma ISO/R-65 L-II. Soldado y forjado por resistencia eléctrica, con rosca Gas en los extremos o en liso, en clase negra. Presión de prueba 50 Kg/cm2 Dimensiones Pesos en Kg./m Diámetro Diámetro Diámetro Nominal en Diámetro Espesor En Galvainterior exterior En Negro Pulgadas interior (“) en mm nizado mm mm DN 3/8” 3/8 13,6 17,2 1,80 0,674 ----- DN 1/2” 1/2 17,3 21,3 2,00 0,952 ----- DN 3/4” 3/4 29,0 26,9 2,35 1,410 ----- DN 1” 1 28,4 33,7 2,65 2,010 ----- DN 1¼” 1¼ 37,1 42,4 2,65 2,580 ----- DN 1½” 1½ 42,5 48,3 2,90 3,250 ----- DN 2” 2 54,5 60,3 2,90 4,110 ----- DN 2½” 2½ 69,6 76,1 3,25 5,800 ----- DN 3” 3 82,4 88,9 3,25 6,810 ----- DN 3½” 3½ 94,3 101,6 3,65 8,740 ----- DN 4” 4 107,0 114,3 3,65 9,890 ----- DN 5” 5 132,7 139,7 3,5 12,180 ----- DN 6” 6 158,1 165,1 3,5 14,010 ----- Tubería según la Norma DIN 2440. Soldado y forjado por resistencia eléctrica, con rosca Gas en los extremos o en liso, en clase negra. Presión de prueba 50 Kg/cm2 Dimensiones Pesos en Kg./m Diámetro Diámetro Diámetro Nominal en Diámetro Espesor En Galvainterior exterior Pulgadas interior (“) en m.m En Negro nizado m.m m.m DN 3/8” 3/8 12,5 17,2 2,35 0,85 ----DN 1/2” 1/2 16,0 21,3 2,65 1,22 ----- DN 3/4” 3/4 21,6 26,9 2,65 1,58 ----- DN 1” 1 27,2 33,7 3,25 2,44 ----- DN 1¼” 1¼ 35,9 42,4 3,25 3,14 ----- DN 1½” 1½ 41,8 48,3 3,25 3,61 ----- DN 2” 2 53,0 60,3 3,65 5,10 ----- DN 2½” 2½ 68,8 76,1 3,65 6,51 ----- DN 3” 3 80,8 88,9 4,05 8,47 ----- DN 3½” 3½ 93,5 101,6 4,05 9,72 ----- DN 4” 4 105,3 114,3 4,50 12,10 ----- DN 5” 5 130,0 139,7 4,85 16,20 ----- DN 6” 6 155,4 165,1 4,85 19,20 ----- Tuberías 93 4.1.2. Tubo circular de Acero Estirado TUBERÍA DE ACERO ESTIRADO, sin soldadura, NORMA DIN 2440 MATERIAL: Se fabrica en acero St-35 (F-622), según DIN 1629 ROSCA: Rosca Gas Whitworth DIN 2999 DIÁMETRO Presión de prueba 40 Kg/cm² Presión de prueba 80 Kg/cm² DN DN D. ext. Espesor Peso D. ext. Espesor Peso mm Pulgadas mm mm Kg.m mm mm Kg.m 6 1/8” 10,3 1,73 0,37 10,3 2,41 0,47 8 1/4” 13,17 2,24 0,63 13,17 3,02 0,80 10 3/8” 17,1 2,31 0,84 17,1 3,20 1,10 15 1/2” 21,3 2,65 1,22 21,3 3,73 1,62 20 3/4” 26,7 2,87 1,69 26,7 3,91 2,20 25 1” 33,7 3,25 2,44 33,7 4,55 3,24 32 1.¼” 42,0 3,56 3,39 42,0 4,85 4,47 40 1.½” 48,3 3,68 4,05 48,3 5,08 5,41 50 2” 60,3 3,65 5,10 60,3 5,54 7,48 70 2.½” 73,0 5,16 8,63 73,0 7,01 11,41 80 3” 88,9 5,49 11,29 88,9 7,62 15,27 90 3.½” 101,6 5,74 13,57 101,6 8,08 18,63 100 4” 114,3 6,02 16,07 114,3 8,56 22,32 125 5” 141,3 6.55 21,77 141,3 9,53 30,97 150 6” 168,3 7,11 28,26 168,3 10,97 42,56 200 8” 219,1 8,18 42,55 219,1 12,70 64,64 250 10” 273,0 9,27 60.31 273,0 12,70 81,55 300 12” 323,8 9,53 73,88 323,8 12,70 97,46 350 14” 355,6 9,53 81,33 355,6 12,70 107,39 400 16” 406,4 9,53 93,27 406,4 12,70 123,30 450 18” 457,0 9,53 105,16 457,0 12,70 139,15 500 20” 508,0 9,53 117,15 508,0 12,70 155,12 550 22” 559,0 9,53 129,13 559,0 12,70 171,09 600 24” 610,0 9,53 141,12 610,0 12,70 187,06 650 26” 660,0 9,53 152,87 660,0 12,70 202,72 700 28” 711,0 9,53 164,85 711,0 12,70 218,69 750 30” 762,0 9,53 176,84 762,0 12,70 234,67 800 32” 813,0 9,53 188,82 813,0 12,70 250,64 850 34” 864,0 9,53 200,31 864,0 12,70 266,61 900 36” 914,0 9,53 212,56 914,0 12,70 282,27 950 38” 965,0 9,53 224,54 965,0 12,70 298,24 1000 40” 1016,0 9,53 236,53 1016,0 12,70 314,22 1050 42” 1067,0 9,53 248,52 1067,0 12,70 330,19 1100 44” 1118,0 9,53 260,50 1118,0 12,70 346,16 CALDERERIAYSOLDADURA.COM 94 TUBO DE CALDERAS, según Norma DIN 2448. Con los extremos en liso, en clase negra. Empleados principalmente en instalaciones de calderas Presión de prueba 60 Kg/cm2 Dimensiones mm Peso Dimensiones mm Peso Dimensiones m.m Peso D.Exterior espesor Kg/m D.Exterior espesor Kg/m D.Exterior espesor Kg/m 20 2,25 0,99 70 3,0 4,957 165 4,50 18,05 25 2,25 1,27 76 3,0 5,401 171 4,50 18,48 30 2,25 1,56 83 3,25 6,392 178 4,50 19,25 32 2,25 1,66 89 3,25 6,872 191 5,50 25,16 35 2,25 1,83 95 3,50 7,897 203 5,50 26,79 38 2,50 2,189 102 3,75 9,086 216 6,50 33,58 41,5 2,50 2,404 108 3,75 9,641 229 6,50 35,67 44,5 2,50 2,589 114 3,75 10,195 241 6,50 37,59 47,5 2,50 2,774 121 4,0 11,63 254 6,50 39,67 51 2,50 2,990 127 4,0 12,23 267 7,00 44,88 54 2,50 3,175 133 4,0 12,82 292 7,50 52,70 57 2,75 3,679 140 4,50 15,15 318 8,00 61,20 60 3,0 4,217 146 4,50 15,90 343 8,00 66,10 63,5 3,0 4,476 152 4,50 16,59 368 8,00 71,00 66 3,0 4,661 159 4,50 17,40 ---- ---- ---- TUBO COMERCIAL, según Norma DIN 2448. Se emplea en conducciones de vapor, gases y líquidos a presión, con rosca Gas en los extremos o en liso, en clase negra y galvanizado. Presión de prueba 60 Kg/cm2 Dimensiones Pesos en Kg/m Diámetro Nominal Diámetro Diámetro Diámetro Espesor En Galvaen interior exterior en mm En Negro nizado Pulgadas interior (“) mm mm DN 1/8” DN 1/4” DN 3/8” DN 1/2” DN 3/4” DN 1” DN 1¼” DN 1½” DN 2” DN 2½” DN 3” 1/8 1/4 3/8 1/2 3/4 1 1¼ 1½ 2 2½ 3 6,00 8,75 12,25 15,75 21,25 27,00 35,75 41,25 52,50 68,00 80,25 10,00 13,25 16,75 21,25 26,75 33,50 42,25 48,25 60,00 75,50 88,25 2,00 2,25 2,25 2,75 2,75 3,25 3,25 3,50 3,75 3,75 4,00 0,395 0,610 0,805 1,250 1,630 2,420 3,130 3,860 5,200 6,640 8,310 ------0,867 1,336 1,739 2,579 3,330 4,106 5,490 6,951 8,700 Tuberías 95 DN 3½” DN 4” DN 4½” DN 5” DN 6” DN 7” DN 8” DN 9” DN 10” DN 11” DN 12” DN 14” DN16” 3½ 4 41/2 5 6 7 8 9 10 11 12 14 16 92,50 105,0 119,0 131,0 156,0 180,0 204,5 228,0 253,0 277,0 302,0 355,0 406,0 101,00 113,50 127,0 140,0 165,0 191,0 216,0 241,0 267,0 292,0 318,0 375,0 426,0 4,25 4,25 4,00 4,50 4,50 5,50 5,75 6,50 7,00 7,50 8,00 10,00 10,00 10,140 11,500 12,220 14,900 17,800 26,600 31,670 39,740 47,460 55,780 64,960 91,25 104,00 10,615 12,038 ---------------------------------- TUBOS HIDRÁULICOS PARA ALTAS PRESIONES. Se emplean para instalaciones hidráulicas sometidas a altas presiones, con los extremos lisos. Presión de prueba 80 Kg/cm2 Dimensiones en mm Peso en Kg/m Diámetro exterior Diámetro interior espesor 14 7 3,5 0,916 16 8 4 1,200 18 9 4,5 1,510 21 10 5,5 2,118 26 13 6,5 3,150 32 18 7 4,283 34 20 7 4,696 42 26 8 6,800 50 30 10 9,940 60 40 10 12,400 70 50 10 14,900 80 60 10 17,400 90 70 10 19,380 100 80 10 22,370 120 100 10 27,500 CALDERERIAYSOLDADURA.COM 96 4.1.3. Tubo cuadrado Dimensión bxb 20 x 20 25 x 25 30 x 30 40 x 40 50 x 50 60 x 60 70 x 70 Esp. e mm Peso Kg/m 2,0 1,12 2,6 2,0 2,6 3,2 2,6 2,9 3,2 2,4 2,6 2,9 3,2 3,6 4,0 4,5 5,0 5,6 6,0 2,5 2,6 2,9 3,2 3,6 4,0 4,5 5,0 5,6 6,0 2,9 3,2 3,6 4,0 4,5 5,0 5,6 6,3 6,5 2,9 3,2 3,6 4,0 4,5 5,0 5,6 6,3 7,1 8,0 1,39 1,43 1,80 2,15 2,21 2,44 2,65 2,81 3,01 3,32 3,63 4,03 4,41 4,88 5,33 5,84 6,16 3,71 3,82 4,23 4,63 5,16 5,67 6,29 6,90 7,60 8,05 5,14 5,64 6,29 6,93 7,71 8,47 9,35 10,4 10,6 6,08 6,64 7,42 8,18 9,12 10,0 11,1 12,3 13,7 15,1 DimenEsp. e sión mm bxb 70 x 70 80 x 80 90 x 90 100 x 100 110 x 110 Peso Kg/m 8,8 16,4 10,0 2,9 3,2 3,6 4,0 4,5 5,0 5,6 6,3 7,1 8,0 8,8 10,0 3,6 4,0 4,5 5,0 5,6 6,3 7,1 8,0 8,8 10,0 3,6 4,0 4,5 5,0 5,6 6,3 7,1 8,0 8,8 10,0 11,0 12,5 3,6 4,0 4,5 5,0 5,6 6,3 7,1 8,0 8,8 10,0 11,0 18,2 6,99 7,65 8,55 9,44 10,5 11,6 12,9 14,3 15,9 17,7 19,2 21,3 9,68 10,7 11,9 13,2 14,6 16,2 18,1 20,2 21,9 24,4 10,8 12,0 13,4 14,7 16,4 18,3 20,4 22,7 24,7 27,6 29,9 33,3 11,9 13,1 14,7 16,2 18,0 20,0 22,3 24,8 27,0 30,2 32,7 Dimensión bxb 110 x 110 120 x 120 140 x 140 150 x 150 160 x 160 180 x 180 Dimensión bxb Esp. e mm Peso Kg/m 12,5 36,4 8,0 41,9 3,6 4,0 4,5 5,0 5,6 6,3 7,1 8,0 8,8 10,0 11,0 12,5 5,0 5,6 6,3 7,1 8,0 8,8 10,0 11,0 12,5 14,2 16,0 5,0 5,6 6,3 7,1 8,0 8,8 10,0 11,0 12,5 14,2 16,0 5,6 6,3 7,1 8,0 8,8 10,0 11,0 12,5 14,2 16,0 6,3 7,1 13,0 14,4 16,1 17,8 19,7 22,0 24,6 27,4 29,8 33,3 36,2 40,3 20,9 23,3 26,0 29,0 32,4 35,3 39,6 43,1 48,1 53,6 59,2 22,7 24,8 27,6 30,8 34,4 37,5 41,9 45,6 50,8 56,5 62,1 26,5 29,6 33,1 36,9 40,2 45,1 49,0 54,7 60,9 67,2 33,6 37,5 8,8 10,0 11,0 12,5 14,2 16,0 6,3 7,1 8,0 8,8 10,0 11,0 12,5 14,2 16,0 6,3 7,1 8,0 8,8 10,0 11,0 12,5 14,2 16,0 6,3 8,0 10,0 12,5 16,0 7,1 8,0 8,8 10,0 11,0 12,5 14,2 16,0 17,5 10,0 12,5 16,0 10,0 12,5 16,0 10,0 12,5 45,7 51,4 55,9 62,6 69,9 77,2 37,5 42,0 46,9 51,3 57,6 62,8 70,4 78,8 87,3 41,5 46,4 52,0 56,8 63,9 69,7 78,3 87,7 97,3 48,1 60,5 75,0 92,6 117,0 55,4 62,0 67,8 76,5 83,6 94,0 106,0 117,0 127,0 90,7 112,0 142,0 106,0 132,0 167,0 122,0 152,0 180 x 180 200 x 200 220 x 220 250 x 250 260 x 260 300 x 300 350 x 350 400 x 400 Esp. Peso e mm Kg/m Tuberías 97 4.1.4. Tubo rectangular Dimensión bxb 50 x 30 60 x 40 70 x 40 80 x 40 90 x 50 100 x 50 100 x 60 Esp. e mm Peso Kg/m 2,4 2,6 2,9 3,2 3,6 4,0 4,5 5,0 5,6 6,0 2,5 2,6 2,9 3,2 3,6 4,0 4,5 5,0 5,6 6,0 2,9 3,2 3,6 4,0 4,5 5,0 5,6 6,0 2,9 3,2 3,6 4,0 4,5 5,0 5,6 6,3 6,5 2,9 3,2 3,6 4,0 4,5 5,0 5,6 6,3 7,1 8,0 8,8 10,0 2,9 3,2 3,6 4,0 4,5 5,0 5,6 6,3 7,1 8,0 8,8 10,0 2,81 3,01 3,32 3,63 4,03 4,41 4,88 5,33 5,84 6,16 3,71 3,82 4,23 4,63 5,16 5,67 6,29 6,90 7,60 8,05 4,69 5,14 5,72 6,30 7,00 7,68 8,48 8,99 5,14 6,64 6,29 6,93 7,71 8,47 9,35 10,4 10,6 6,08 6,64 7,42 8,18 9,12 10,0 11,1 12,3 13,7 15,1 16,4 18,2 6,53 7,15 7,98 8,81 9,83 10,8 12,0 13,3 14,8 16,4 17,8 19,7 2,9 6,99 Dimensión bxb 100 x 60 110 x 60 120 x 60 120 x 80 140 x 70 140 x 80 Esp. e mm Peso Kg/m 3,2 3,6 4,0 4,5 5,0 5,6 6,3 7,1 8,0 8,8 10,0 3,2 3,6 4,0 4,5 5,0 5,6 6,3 7,1 8,0 8,8 10,0 3,6 4,0 4,5 5,0 5,6 6,3 7,1 8,0 8,8 10,0 3,6 4,0 4,5 5,0 5,6 6,3 7,1 8,0 8,8 10,0 11,0 12,5 3,6 4,0 4,5 5,0 5,6 6,3 7,1 8,0 8,8 10,0 11,0 12,5 3,6 4,0 4,5 5,0 5,6 7,65 8,55 9,44 10,5 11,6 12, 14,3 15,9 17,7 19,2 21,3 8,09 9,05 9,98 11,1 12,3 13,6 15,1 16,8 18,6 20,1 22,3 9,61 10,6 11,8 13,0 14,5 16,1 17,9 19,8 21,5 23,9 10,7 11,9 13,2 14,6 16,2 18,1 20,1 22,3 24,3 27,0 29,3 32,4 11,3 12,5 14,0 15,4 17,1 19,0 21,2 23,6 25,6 28,6 31,0 34,4 11,9 13,1 14,7 16,2 18,0 6,3 20,0 Dimensión b xb 140 x 80 150 x 100 160 x 80 160 x 90 180 x 100 200 x 100 Esp. e mm Peso Kg/m 7,1 8,0 8,8 10,0 11,0 12,5 3,6 4,0 4,5 5,0 5,6 6,3 7,1 8,0 8,8 10,0 11,0 12,5 3,6 4,0 4,5 5,0 5,6 6,3 7,1 8,0 8,8 10,0 11,0 12,5 3,6 4,0 4,5 5,0 5,6 6,3 7,1 8,0 8,8 10,0 11,0 12,5 5,0 5,6 6,3 7,1 8,0 8,8 10,0 11,0 12,5 14,2 16,0 5,0 5,6 6,3 7,1 8,0 8,8 10,0 11,0 22,3 24,8 27,0 30,2 32,7 36,4 13,5 14,9 16,6 18,3 20,4 22,7 25,3 28,1 30,5 34,1 36,9 41,0 12,9 14,2 15,9 17,6 19,5 21,7 24,2 26,8 29,2 32,5 35,2 390 13,5 14,9 16,6 18,3 20,4 22,7 25,3 28,1 30,5 34,1 36,9 41,0 20,7 23,0 25,6 28,6 31,9 34,7 38,8 42,1 46,9 52,0 57,1 22,7 24,8 27,6 30,8 34,4 37,5 41,9 45,6 12,5 50,8 Dimensión b xb 200 x 100 200 x 120 220 x 120 250 x 150 260 x 140 260 x 180 300 x 200 400 x 200 450 x 250 Esp. e mm Peso Kg/m 14,2 16,0 5,6 6,3 7,1 8,0 8,8 10,0 11,0 12,5 14,2 16,0 6,3 7,1 8,0 8,8 10,0 11,0 12,5 14,2 16,0 6,3 7,1 8,0 8,8 10,0 11,0 12,5 14,2 16,0 6,3 7,1 8,0 8,8 10,0 11,0 12,5 14,2 16,0 6,3 7,1 8,0 8,8 10,0 11,0 12,5 14,2 16,0 6,3 8,0 10,0 12,5 16,0 10,0 12,5 16,0 10,0 12,5 16,0 56,5 62,1 26,5 29,6 33,1 36,9 40,2 45,1 49,0 54,7 60,9 67,2 31,6 35,3 39,4 43,0 48,2 52,5 58,7 65,4 72,2 37,5 42,0 46,9 51,3 57,6 62,8 70,4 78,8 87,3 37,5 42,0 46,9 51,3 57,6 62,8 70,4 78,8 87,3 41,5 46,4 52,0 56,8 63,9 69,7 78,3 87,7 97,3 48,1 60,5 75,0 92,6 117,0 90,7 112,0 142,0 106,0 132,0 167,0 CALDERERIAYSOLDADURA.COM 98 4.2. Símbolos de tuberías y accesorios SÍMBOLOS GENERALES Tubo revestido Válvula con bridas Válvula de compuerta Brida Manguito roscado Tubería con manguito soldado Válvula angular con bridas Codo soldado Codo curvado de la tubería Reducción centrada Reducción excentrica Te Enchufe de tubo Apoyo de tubería Compuerta de estrangulación Contrapeso Resorte Flotador Punto Fijo Tubo liso 4.3. Conocimientos básicos de trigonometría 4.3.1. Funciones trigonométricas 4.3.2. Resolución de un triángulo rectángulo Tuberías 99 4.4. Cálculos de las longitudes en los tubos 4.4.1. Cálculo de la longitud de tubos con un cambio de dirección 4.4.2. Cálculo de la longitud de tubos con doble cambio de dirección 4.4.3. Cálculo de la longitud de un tubo curvado a 90º 4.4.4. Despiece de una curva de 90º con codo comercial soldado 4.4.5. Cálculo de la longitud de curvas abiertas (> de 90º) 100 CALDERERIAYSOLDADURA.COM 4.4.6. Cálculo de la longitud de curvas cerradas (< de 90º) 4.4.7. Cálculo de la longitud de curvas de 45º (w = 45º) Cuando el codo es de 45º, se produce la siguiente circunstancia en el cálculo del AVANCE: a = R x Tag. 45º / 2 = R x Tag. 22º 30´ = R x 0,4242 0,5 x Ra =R:2 4.5. Cálculo del avance en la intersección de dos tubos (injerto) 101 5. ACCESORIOS DE TUBERÍA 5.1. Tablas de bridas y juntas de bridas 5.1.1. Tabla de bridas lisas para soldar Bridas lisas para soldar DIN 2576 (Presión nominal 10) TUBO DN d1 14 10 17,2 20,0 15 21,3 25,0 20 26,9 30,0 25 33,7 38,0 32 42,4 44,5 40 48,3 57,0 50 60,3 65 76,1 80 88,9 108,0 100 114,3 133,0 125 139,7 159,0 150 168,3 216,0 200 219,1 267,0 250 273,0 318,0 300 323,9 355,6 350 368,0 406,4 400 419,0 508,0 500 521,0 600 610,0 d2 14,5 17,5 20,5 21,8 25,5 27,4 30,5 34,2 38,5 42,9 45,0 48,8 57,5 60,8 76,6 89,4 108,5 114,8 133,5 140,2 159,5 168,8 217,0 220,1 268,0 274,0 319,0 324,9 256,6 369,0 407,4 420,0 509,0 522,0 612,6 BRIDA D b k Cant 90 14 60 4 TORNILLO Rosca d M 12 1/2” 14 95 14 65 4 M 12 1/2” 14 105 16 75 4 M 12 1/2” 14 115 16 85 4 M 12 1/2” 14 140 16 100 4 M 16 5/8” 18 150 16 110 4 M 16 5/8” 18 165 18 125 4 M 16 5/8” 18 185 200 18 20 145 160 4 4 M 16 M 16 5/8” 5/8” 18 18 220 20 180 8 M 16 5/8” 18 250 22 210 8 M 16 5/8” 18 285 22 240 8 M 16 5/8” 18 340 24 295 8 M 20 3/4” 23 395 26 350 12 M 20 3/4” 23 445 26 400 12 M 20 3/4” 23 505 28 460 16 M 20 3/4” 23 565 32 515 16 M 24 7/8” 27 670 36 620 20 M 24 7/8” 27 780 36 725 20 M 27 1” 30 Material : St. 37.2 (equivalente al F-622) St. 42.2 (equivalente al F-114) Peso Kg./u 0,613 0,605 0,675 0,669 0,947 0,936 1,140 1,110 1,660 1,620 1,890 1,860 2,510 2,470 3,000 3,790 4,200 4,030 5,710 5,460 6,720 6,570 9,500 9,310 12,500 11,900 14,400 13,800 20,600 19,000 27,900 25,900 41,100 37,900 53,00 MANUAL DEL CALDERERO 102 5.1.2. Tabla de bridas con cuello para soldar a tope Bridas con cuello para soldar a tope DIN 2633 (presión nominal 16) Tubo D.N Brida Cuello 50 65 76,1 185 18 145 45 90 80 88,9 200 20 160 50 105 3,2 8 10 138 220 20 180 52 250 22 210 55 285 22 240 55 315 24 270 60 340 24 295 62 405 26 355 70 460 28 410 78 125 131 150 156 175 184 208 210 232 235 285 292 338 344 520 30 470 82 390 10 15 20 25 32 40 108,0 100 114,3 133,0 125 139,7 159,0 150 168,3 191,0 175 193,7 216,0 200 219,1 267,0 250 273,0 318,0 300 323,9 355,6 350 369,0 D b k h 90 14 60 35 95 14 65 35 105 16 75 38 115 16 85 38 140 16 100 40 150 16 110 42 165 18 125 45 m 25 28 30 32 38 40 42 45 52 56 60 64 72 75 s r h2 1,8 4 6 2 4 6 2,3 4 6 2,6 4 6 2,6 6 6 2,6 6 7 2,9 6 8 Resalte Tornillos de junta d2 f Cant Rosca d M 40 2 4 14 1/2” 12 M 45 2 4 14 12 1/2” M 58 2 4 14 12 1/2” M 68 2 4 14 12 1/2” M 78 2 4 18 16 5/8” M 88 3 4 18 16 5/8” M 102 3 4 18 16 5/8” M 122 3 4 5/8” 18 16 d1 14,0 17,2 20,0 21,3 25,0 26,9 30,0 33,7 38,0 42,4 44,5 48,3 57,0 60,3 2,9 6 10 3 8 3,6 8 12 158 3 8 4 8 12 188 3 8 4,5 10 12 212 3 8 5,4 10 12 242 3 8 5,9 10 16 268 3 12 6,3 12 16 320 3 12 7,1 12 16 378 4 12 12 16 438 4 16 8 M 16 M 16 M 16 M 20 M 20 M 20 M 24 M 24 M 24 5/8” 18 PESO Kg/u 0,58 0,65 0,95 1,14 1,69 1,86 2,53 3,06 3,70 5/8” 18 4,62 5/8” 18 6,30 3/4” 22 7,75 3/4” 22 10,00 3/4” 22 11,00 7/8” 26 15,60 7/8” 26 22,00 7/8” 26 28,70 Accesorios de tubería 406,4 400 419,0 580 508,0 500 521,0 715 609,6 600 622,0 840 711,2 700 720,0 910 812,8 800 820,0 1025 914,4 900 920,0 1125 1016 1000 1020 1255 103 32 525 85 445 8 8 12 16 490 4 16 34 650 90 548 12 16 610 4 20 36 770 95 652 8,8 12 18 725 5 20 36 840 100 755 8,8 12 18 795 5 24 38 950 105 855 5 24 10 12 20 900 40 1050 110 955 10 12 20 1000 5 28 42 1170 120 1058 10 16 22 1115 5 28 M 27 M 30 M 33 M 33 M 36 M 36 M 39 1” 1 1/8” 1 ¼” 1 ¼” 1 3/8” 1 3/8” 1 ½” 30 36,30 33 61,00 36 75,40 36 77,00 39 101,0 39 122,0 42 162,0 5.1.3. Tabla de bridas con cuello roscadas Bridas con cuello roscadas DIN 2566 (presión nominal 10 y 16) Tubo Cue- Resalte de llo junta Brida D.N d 6 8 10 15 20 25 10,2 13,5 17,2 21,3 26,9 33,7 32 42,4 40 48,3 50 60,3 65 76,1 1 80 88,9 100 114,3 Rosca del tubo R 1/8 “ R 1/4 “ R 3/8 “ R 1/2 “ R 3/4 “ R1“ R1 1/4 “ R1 1/2 “ R2“ R2 1/2 “ R3“ R4“ Tornillos CanRosca tidad d2 Peso kg/u D b k h1 d3 d 4 f 75 80 90 95 105 115 12 12 14 14 16 16 50 55 60 65 75 85 18 18 20 20 24 24 20 25 30 35 45 52 32 38 40 45 58 68 2 2 2 2 2 2 4 4 4 4 4 4 M 10 M 10 M 12 M 12 M 12 M 12 11 11 14 14 14 14 0,326 0,380 0,544 0,613 0,910 1,100 140 16 100 26 60 78 2 4 M 16 18 1,600 150 16 110 26 70 88 3 4 M 16 18 1,780 165 18 125 28 85 102 3 4 M 16 18 2,430 185 18 145 32 105 122 3 4 M 16 18 3,180 200 220 20 20 160 180 34 38 118 140 138 158 3 3 8 8 M 16 M 16 18 18 4,120 4,470 MANUAL DEL CALDERERO 104 5.1.4. Tabla de bridas locas, presión nominal 6 Bridas locas DIN 2641 (presión nominal 6) DN 10 15 20 25 32 40 50 55 80 100 125 150 200 250 300 350 400 Tubo d1 ISO DIN --14 17,2 ----20 21,3 ----25 26,9 ----30 33,7 ----38 42,4 ----- 44,5 48,3 ----57 60,3 --76,1 --88,0 ----108 114,3 ----133 139,7 ----159 168,3 --219,1 ----267 273 --323,9 --355,6 ----368 406,4 ----419 Brida D d6 540 16 19 22 24 28 30 33 36 42 46 50 54 62 65 81 94 113 119 138 145 164 173 225 273 279 329 362 374 413 426 75 80 90 100 120 130 140 160 190 210 240 265 320 375 440 490 b K e Tornillos Can Rosd2 tidad ca Aro d5 10 50 2 4 M 10 11 10 55 2 4 M 10 11 10 65 2 4 M 10 11 12 75 3 4 M 10 11 12 90 3 4 M 12 14 12 100 3 4 M 12 14 12 110 3 4 M 12 14 12 14 130 150 3 3 4 4 M 12 14 M 16 18 14 170 3 4 M 16 18 14 200 3 8 M 16 18 14 225 3 8 M 16 18 16 280 3 8 M 16 18 20 335 3 12 M 16 18 24 395 4 12 M 20 22 26 445 4 12 M 20 22 28 495 4 16 M 20 22 14,5 17,7 21 22 26 27,6 31 34,4 39 43,1 45,5 49 58,1 61,1 77,1 90,3 109,6 111,9 134,8 141,6 161,1 170,5 221,8 270,2 276,2 327,6 359,7 372,2 411 423,7 h3 d Peso Kg/u 4 máx. Brida 8 35 0,298 0,051 Aro 8 40 0,337 0,063 10 50 0,418 0,116 10 60 0,620 0,166 10 70 0,874 0,213 10 80 1,01 0,273 12 90 1,12 0,359 12 14 110 128 1,35 0,468 2,24 0,730 14 148 2,59 0,884 14 178 3,10 1,21 1,34 14 202 3,52 16 258 4,98 2,0 18 312 7,67 2,89 18 365 12,3 3,56 18 415 15,1 4,08 20 465 17,7 4,91 500 508 --- 645 517 32 600 4 20 M 20 22 513,6 22 570 25,4 7,39 600 610 --- 755 618 36 705 4 20 M 24 26 616,6 22 670 36,3 8,6 700 711 --- 860 721 40 810 4 24 M 24 26 718,6 24 775 48,1 14,0 800 813 --- 975 824 44 920 4 24 M 27 30 821,5 24 880 66,5 16,8 Accesorios de tubería 900 914 105 --- 1075 926 48 1020 4 24 M 27 30 923,5 26 980 81,3 20,1 1000 1016 --- 1175 1028 52 1120 4 28 M 27 30 1026,7 26 1080 96,4 21,5 1200 1220 --- 1405 1232 60 1340 5 32 M 30 33 1232,7 28 1295 158,0 32,6 5.1.5. Tabla de bridas locas, presión nominal 10 Bridas locas DIN 2642 (presión nominal 10) DN Tubo d1 ISO DIN --14 17,2 ----20 21,3 ----25 26,9 ----30 33,7 ----38 42,4 ----- 44,5 48,3 ----57 60,3 --- Brida D d6 Tornillos b K e Can tidad 14 60 3 4 14 65 3 4 14 75 3 4 16 85 4 4 16 100 4 4 16 110 4 4 165 16 19 22 24 28 30 33 36 42 46 50 54 62 65 16 125 5 4 --- 185 81 16 145 5 4 88,0 --- 200 94 16 160 5 8 108 113 --- 220 119 133 138 --- 250 145 159 164 --- 285 173 18 180 5 8 18 210 5 8 150 --114,3 --139,7 --168,3 18 240 5 8 200 219,1 --- 225 20 295 5 8 267 273 --- 395 279 22 350 5 12 26 400 5 12 10 15 20 25 32 40 50 55 76,1 80 100 125 250 300 --273 323,9 --- 90 95 105 115 140 150 340 445 329 Ros-ca M 12 M 12 M 12 M 12 M 16 M 16 M 16 M 16 M 16 M 16 M 16 M 20 M 20 M 20 M 20 Aro d2 d5 h3 Peso Kg/u d4 máx. Brida Aro 18 14,5 17,7 21 22 26 27,6 31 34,4 39 43,1 45,5 49 58,1 61,1 14 102 2,20 0,618 18 77,1 14 122 2,62 0,786 90,3 16 138 3,32 1,1 3,67 1,31 4,54 1,96 5,60 2,18 14 14 14 14 18 18 18 10 40 0,599 0,087 10 45 0,689 0,105 12 58 0,806 0,203 12 68 1,11 0,276 12 78 1,64 0,343 12 88 1,86 0,426 22 109,6 111,9 16 158 134,8 141,6 18 188 161,1 170,5 18 212 22 221,8 20 268 7,46 3,10 22 270,2 276,2 22 320 10,3 4,22 22 327,6 22 370 14,0 4,85 18 18 MANUAL DEL CALDERERO 106 400 355,6 --406,4 --- 32 515 6 16 500 508 --- 670 517 38 620 6 20 600 610 --- 780 618 44 725 7 20 700 711 --- 895 721 50 840 7 24 800 813 --- 1015 824 56 950 7 24 350 --362 368 505 374 --413 419 565 426 28 460 6 16 M 20 M 24 M 24 M 27 M 27 M 30 26 359,7 372,2 22 430 411 423,7 24 482 25,0 8,28 26 513,6 26 585 37,0 11,5 30 616,6 26 685 56,3 15,6 30 718,6 28 800 80,4 23,2 33 821,5 30 905 113,2 29,2 22 18,5 6,71 5.1.6. Tabla de bridas ciegas, presión nominal 6 y 16 Bridas ciegas DIN 2576 (presión nominal 6) Brida Resalt DN 10 15 20 25 32 40 50 65 80 100 125 150 175 200 250 300 350 400 500 D b K 75 80 90 100 120 130 140 160 190 210 240 265 295 320 375 440 490 540 645 12 12 14 14 14 14 14 14 16 16 18 18 20 20 22 22 22 22 24 50 55 65 75 90 100 110 130 150 170 200 225 255 280 335 395 445 495 600 d1 máx. Tornillos Cant. Rosca Peso Kg./u d2 M 10 11 M 12 14 M 16 18 M 20 22 4 55 70 90 115 140 165 190 235 285 330 380 475 8 12 16 20 Forma Forma B T 0,38 0,44 0,65 0,82 1,17 1,39 1,62 2,44 2,48 3,43 3,49 4,76 4,86 6,11 6,28 7,51 7,75 10,4 10,7 12,3 12,7 18,3 19,0 25,3 26,3 31,6 32,9 38,4 40,2 60,4 63,2 Accesorios de tubería 10 15 20 25 32 40 50 65 80 100 125 150 175 200 250 300 350 400 500 107 BRIDAS CIEGAS DIN 2576 (PRESIÓN NOMINAL 16) 90 14 60 95 14 65 M 12 14 105 16 75 115 16 85 4 140 16 100 150 16 110 165 18 125 185 18 145 55 M 16 18 200 20 160 70 220 20 180 90 250 22 210 115 8 285 22 240 140 315 24 270 165 M 20 22 340 24 295 190 405 26 355 235 12 460 28 410 285 M 24 26 520 30 470 330 16 580 32 525 380 M 27 30 715 36 650 475 20 M 30 33 0,63 0,72 1,01 1,23 1,80 2,09 2,88 3,66 4,77 5,65 8,42 10,4 14,0 16,1 24,9 35,1 47,8 63,5 102,0 3,70 4,83 5,85 8,59 10,6 14,3 16,5 25,6 36,1 49,1 65,3 105,0 5.1.7. Juntas para bridas sin resalte Juntas para bridas sin resalte Presión nominal 150 lbs DN Pulgadas 1 1 1/4 1 1/2 2 2 1/2 3 3 1/2 4 5 6 8 10 12 14 16 18 20 24 d1 33 42 48 60 73 89 102 114 141 168 219 273 342 356 405 457 508 610 Dimensiones en mm D 107 117 127 152 177 190 215 228 254 279 342 406 482 533 596 635 698 812 da 79,4 88,9 98,4 120,6 139,7 152,4 177,8 190,5 215,9 241,3 298,4 361,9 431,8 476,2 539,7 577,8 635,0 749,3 Agujeros Número Diámetro 4 16 4 16 4 16 4 19 4 19 4 19 8 19 8 19 8 22 8 22 8 22 12 25 12 25 12 29 16 29 16 32 20 32 20 35 MANUAL DEL CALDERERO 108 5.2. Accesorios: diversos tipos 5.2.1. Manguitos para soldar Manguito para soldar (couplings) ANSI b 16.11 DN 1/4” 3/8” 1/2” 3/4” 1” 1 1/4” 1 1/2” 2” 2 1/2” 3” 4” A 24,5 28,5 35 38 44,5 47,5 51 63,5 66,5 70 76 Presión 3000 Lbs ØB ØD E 22 14 9,5 25,5 17,5 11 31,5 21,7 12,5 38 27,1 14,5 44,5 33,8 16 57 42,6 17,5 63,5 48,7 19 76 61,1 22 92 73,8 23,5 108 89,8 25,5 140 115,4 28,5 Kg./u 0,050 0,064 0,127 0,186 0,263 0,477 0,568 0,922 1,400 1,800 3,230 A ----35 38 44,5 46,5 51 63,5 66,5 70 76 Presión 6000 Lbs ØB ØD E ------------38 21,7 12,5 44,5 27,1 14,5 57 33,8 16 63,5 42,6 17,5 76 48,7 19 92 61,1 22 108 73,8 23,5 127 89,8 25,5 159 115,4 28,5 Kg./u ----0,232 0,320 0,636 0,722 1,172 2,079 2,800 3,230 6,220 5.2.2. Manguitos roscados Manguito roscado (couplings) ANSI b 16.11 DN 1/4” 3/8” 1/2” 3/4” 1” 1 1/4” 1 1/2” 2” 2 1/2” 3” 4” A 35 38 47,5 51 60,5 66,5 79,5 85,5 92 108 120,5 Presión 3000 Lbs ØB 19 22 29 35 44,5 57 63,5 76 92 108 140 Kg./u 0,045 0,059 0,127 0,191 0,386 0,680 0,993 1,370 2,070 3,080 5,440 A 35 38 47,5 51 60,5 66,5 79,5 85,5 92 108 120,5 Presión 6000 Lbs ØB Kg./u 25,5 0,063 32 0,181 38 0,312 44,5 0,408 57 0,852 63,5 1,050 76 1,810 92 3,400 108 4,190 127 6,100 159 10,300 Accesorios de tubería 109 5.2.3. Tabla de curvas a 90º (codos) para soldar a tope (norma corta 3D) Curvas de 90º (codos) para soldar a tope (Radio corto 3d) DIN 2605 Dn Diámetros Pulg. M.M Dimensiones S 15 1/2” 21,3 2,77 38 0,004 20 3/4” 26,9 2,87 38 0.077 25 1” 33,7 3,38 38 0,154 32 1 1/4” 42,4 3,56 48 0,263 40 1 1/2” 48,3 3,68 57 0,376 50 2” 60,3 3,91 76 0,676 65 2 1/2” 76,1 5,16 95 1,330 80 3” 88,9 5,48 114 2,080 90 3 1/2” 101,6 5,70 133 2,920 100 4” 114,3 5,95 152 3,950 125 5” 139,7 6,45 190 6,670 150 6” 168,3 7,10 229 10,400 200 8” 219,1 9,27 305 20,900 250 10” 273,0 9,52 381 37,000 300 12” 323,9 9,52 457 54,000 350 14” 355,6 9,52 533 69,900 400 16” 406,4 9,52 610 91,200 450 18” 457,2 9,52 686 116,10 500 20” 508,0 9,52 762 143,80 Material: St 37 (Equivalente al F-622) DIN 17100 A Peso kg./U MANUAL DEL CALDERERO 110 5.2.4. Tabla de curvas a 90º (codos) para soldar a tope (norma larga 5D) Curvas de 90º (codos) para soldar a tope (Radio largo 5d) DIN 2606 DN 15 DIÁMETROS Pulgadas 1/2 “ mm 21,3 DIMENSIONES S A 2,0 52,5 20 3/4 “ 26,9 2,3 57,5 0.13 25 1” 33,7 2,6 72,5 0,25 32 1 1/4” 42,4 2,6 92,5 0,40 40 1 1/2” 48,3 2,6 107,5 0,50 50 2” 60,3 2,9 135 0,88 65 2 1/2” 76,1 2,9 175 1,45 80 3” 88,9 3,2 205 2,23 90 3 1/2” 101,6 3,6 237,5 3,15 100 4” 114,3 3,6 270 4,00 125 5” 139,7 4,0 330 7,20 150 200 250 300 350 400 450 500 6” 8” 10” 12” 14” 16” 18” 20” 168,3 219,1 273,0 323,9 355,6 406,4 457,2 508,0 4,5 5,9 6,3 7,1 8,0 10,0 10,0 11,0 390 510 650 775 850 1000 1122,5 1245 11,20 24,80 41,40 67,50 94,50 160,00 195,00 265,00 Material: St 37 (Equivalente al F-622) DIN 17100 PESO Kg/u 0,10 Accesorios de tubería 111 5.2.5. Tabla de curvas a 90º (codos) roscadas Curvas de 90º (codos) roscadas ANSI B 16.11 DN 8 10 15 20 25 32 40 50 65 80 100 D. N Pulg. 1/4” 3/8” 1/2” 3/4” 1” 1 1/4” 1 1/2” 2” 2 1/2” 3” 4” ØB 25 33 38 46 56 62 75 84 102 121 152 Presión 3000 Lbs e A 3,3 25 3,5 28 4,1 33 4,3 38 5,0 44 5,3 51 5,6 60 7,1 64 7,7 83 8,8 95 11,2 114 Kg/u 0,14 0,27 0,41 0,72 1,03 1,31 2,21 2,47 4,53 7,77 13,27 ØB 33 38 46 56 62 75 84 102 121 146 152 Presión 6000 Lbs e A 6,6 28 7,0 33 8,2 38 8,5 44 9,9 51 10,6 60 11,1 64 12,1 83 15,3 95 16,6 106 18,7 114 Kg/u 0,30 0,45 0,72 1,15 1,61 2,67 3,20 5,90 9,88 16,43 --- 5.2.6. Tabla de reducciones concéntricas para soldar a tope Reducción concéntrica para soldar a tope DIN 2616 (material st. 37) D. N 20 x 15 25 x 15 25 x 20 32 x 15 32 x 20 32 x 25 40 x 15 40 x 20 40 x 25 40 x 32 50 x 20 50 x 25 50 x 32 Diámetros Ext. Pulg. 3/4” x 1/2” 1” x 1/2” 1” x 3/4” 1¼” x 1/2” 1¼” x 3/4” 1¼” x 1” 1½” x 1/2” 1½” x 3/4” 1½” x 1” 1½” x 1¼” 2” x 3/4” 2” x 1” 2” x 1 1/4” Ext. mm 26,9 x 21,3 33,7 x 21,3 33,7 x 26,9 42,3 x 21,3 42,3 x 26,9 42,3 x 33,7 48,3 x 21,3 48,3 x 26,9 48,3 x 33,7 48,3 x 42,4 60,3 x 26,9 60,3 x 33,7 60,3 x 42,4 Esp. S 1 2,3 2,6 2,6 2,6 2,6 2,6 2,6 2,6 2,6 2,6 2,9 2,9 2,9 Dimensiones Esp. S 2 2,0 2,0 2,3 2,0 2,3 2,6 2,0 2,3 2,6 2,6 2,3 2,6 2,9 A 38 51 51 51 51 51 63 63 63 63 76 76 76 Peso Kg/u 0,07 0,11 0,11 0,15 0,15 0,15 0,18 0,18 0,18 0,18 0,30 0,30 0,30 MANUAL DEL CALDERERO 112 65 x 50 80 x 32 80 x 40 80 x 50 80 x 65 2” x 1 1/2” 2 1 /2” x 1” 2 1/2” x 1 1/4” 2 1/2” x 1 1/2” 2 1/2” x 2” 3” x 1 1/4” 3” x 1 1/2” 3” x 2” 3” x 2 1/2” 90 x 50 3 1/2” x 2” 90 x 65 3 1/2” x 2 1/2” 90 x 80 3 1/2” x 3” 100 x 50 4” x 2” 100 x 65 4” x 2 1/2” 100 x 80 4” x 3” 125 x 50 5” x 2” 125 x 65 5” x 2 1/2” 125 x 80 5” x 3” 125 x 100 5” x 4” 150 x 65 6” x 2 1/2” 150 x 80 6” x 3” 150 x 100 6” x 4” 150 x 125 6” x 5” 200 x 100 8” x 4” 50 x 40 65 x 25 65 x 32 65 x 40 200 x 125 8” x 5 200 x 150 8” x 6” 250 x 100 10” x 4” 250 x 125 10” x 5” 60,3 x 48,3 76,1 x 33,7 2,9 2,9 2,9 2,9 76 89 0,30 0,40 76,1 x 42,4 2,9 2,9 89 0,40 76,1 x 48,3 2,9 2,9 89 0,40 76,1 x 60,3 88,9 x 42,4 88,9 x 48,3 88,9 x 60,3 88,9 x 76,1 101,6 x 60,3 101,6 x 76,1 101,6 x 88,9 114,3 x 60,3 114,3 x 76,1 114,3 x 88,9 139,7 x 60,3 139,7 x 76,1 139,7 x 88,9 139,7 x 114,3 168,3 x 76,1 168,3 x 88,9 168,3 x 114,3 168,3 x 139,7 219,1 x 114,3 219,1 x 139,7 219,1 x 168,3 273,0 x 114,3 273,0 x 139,7 2,9 3,2 3,2 3,2 3,2 2,9 2,6 2,6 2,9 2,9 89 89 89 89 89 0,40 0,56 0,56 0,56 0,56 3,6 2,9 102 0,70 3,6 2,9 102 0,70 3,6 3,2 102 0,70 3,6 2,9 102 0,95 3,6 2,9 102 0,95 3,6 3,2 102 0,95 4,0 2,9 127 1,60 4,0 2,9 127 1,60 4,0 3,2 127 1,60 4,0 3,6 127 1,60 2,9 2,9 140 2,60 2,9 3,2 140 2,60 2,9 3,6 140 2,60 2,9 4,0 140 2,60 5,9 3,6 152 4,50 5,9 4,0 152 4,50 5,9 4,5 152 4,50 6,3 3,6 178 7,10 6,3 4,0 178 7,10 Accesorios de tubería 250 x 150 10” x 6” 250 x 200 10” x 8” 300 x 200 12” x 8” 300 x 250 12” x 10” 350 x 200 14” x 8” 350 x 250 14” x 10” 350 x 300 14” x 12” 400 x 200 16” x 8” 400 x 250 16” x 10” 400 x 300 16” x 12” 400 x 350 16” x 14” 113 273,0 x 168,3 273,0 x 219,1 323,9 x 219,1 323,9 x 273,0 355,6 x 219,1 355,6 x 273,0 355,6 x 323,9 406,4 x 219,1 406,4 x 273,0 406,4 x 323,9 406,4 x 355,6 6,3 4,5 178 7,10 6,3 5,9 178 7,10 7,1 5,9 203 11,00 7,1 6,3 203 11,00 8,0 5,9 330 ----- 8,0 6,3 330 ----- 8,0 7,1 330 ----- 8,8 5,9 356 ----- 8,8 6,3 356 ----- 8,8 7,1 356 ----- 8,8 8,0 356 ----- 5.2.7. Tabla de reducciones excéntricas para soldar a tope Reducción excéntrica para soldar a tope ANSI B 16,9 (material st. 37) D. N 20 x 15 25 x 15 25 x 20 32 x 15 32 x 20 32 x 25 40 x 15 40 x 20 40 x 25 40 x 32 50 x 20 50 x 25 50 x 32 50 x 40 Diámetros Ext. Pulg. 3/4” x 1/2” 1” x 1/2” 1” x 3/4” 1¼” x 1/2” 1¼” x 3/4” 1¼” x 1” 1½” x 1/2” 1½” x 3/4” 1½” x 1” 1 ½” x 1 ¼” 2” x 3/4” 2” x 1” 2” x 1 1/4” 2” x 1 1/2” Ext. Mm 26,9 x 21,3 33,7 x 21,3 33,7 x 26,9 42,3 x 21,3 42,3 x 26,9 42,3 x 33,7 48,3 x 21,3 48,3 x 26,9 48,3 x 33,7 48,3 x 42,4 60,3 x 26,9 60,3 x 33,7 60,3 x 42,4 60,3 x 48,3 Esp. S 1 2,87 3,38 3,38 3,56 3,56 3,56 3,68 3,68 3,68 3,68 3,91 3,91 3,91 3,91 Dimensiones Esp. S 2 2,77 2,77 2,87 2,77 2,87 3,38 2,77 2,87 3,38 3,56 2,87 3,38 3,56 3,68 A 38 51 51 51 51 51 63 63 63 63 76 76 76 76 Peso Kg./U 0,09 0,14 0,14 0,20 0,20 0,20 0,20 0,22 0,24 0,26 0,33 0,37 0,39 0,41 MANUAL DEL CALDERERO 114 65 x 50 80 x 32 80 x 40 80 x 50 80 x 65 2 1/2” x 1” 2 1/2” x 1 1/4” 2 1/2” x 1 1/2” 2 1 /2” x 2” 3” x 1 1/4” 3” x 1 1/2” 3” x 2” 3” x 2 1/2” 90 x 50 3 1/2” x 2” 90 x 65 3 1/2” x 2 1/2” 90 x 80 3 1/2” x 3” 100 x 50 4” x 2” 100 x 65 4” x 2 1/2” 100 x 80 4” x 3” 125 x 50 5” x 2” 125 x 65 5” x 2 1/2” 125 x 80 5” x 3” 125 x 100 5” x 4” 150 x 65 6” x 2 1/2” 150 x 80 6” x 3” 150 x 100 6” x 4” 150 x 125 6” x 5” 200 x 100 8” x 4” 200 x 125 8” x 5 65 x 25 65 x 32 65 x 40 200 x 150 8” x 6” 250 x 100 10” x 4” 250 x 125 10” x 5” 76,1 x 33,7 5,16 3,38 89 0,59 76,1 x 42,4 5,16 3,56 89 0,67 76,1 x 48,3 6,16 3,68 89 0,68 76,1 x 60,3 88,9 x 42,4 88,9 x 48,3 88,9 x 60,3 88,9 x 76,1 101,6 x 60,3 101,6 x 76,1 101,6 x 88,9 114,3 x 60,3 114,3 x 76,1 114,3 x 88,9 139,7 x 60,3 139,7 x 76,1 139,7 x 88,9 139,7 x 114,3 168,3 x 76,1 168,3 x 88,9 168,3 x 114,3 168,3 x 139,7 219,1 x 114,3 219,1 x 139,7 219,1 x 168,3 273,0 x 114,3 273,0 x 139,7 5,16 5,48 5,48 5,48 5,48 3,91 3,56 3,68 3,91 5,16 89 89 89 89 89 0,73 0,77 0,86 0,91 0,98 5,70 3,91 102 1,23 5,70 5,16 102 1,34 5,70 5,48 102 1,38 5,95 3,91 102 1,44 5,95 5,16 102 1,52 5,95 5,48 102 1,59 6,45 3,91 127 2,29 6,45 5,16 127 2,51 6,45 5,48 127 2,60 6,45 5,95 127 2,72 7,10 5,16 140 3,45 7,10 5,48 140 3,63 7,10 5,45 140 3,72 7,10 6,45 140 3,93 8,25 5,95 152 5,95 8,25 6,45 152 6,08 8,25 7,10 152 6,31 9,27 5,95 178 9,58 9,27 6,45 178 9,90 Accesorios de tubería 250 x 150 10” x 6” 250 x 200 10” x 8” 300 x 200 12” x 8” 300 x 250 12” x 10” 350 x 200 14” x 8” 350 x 250 14” x 10” 350 x 300 14” x 12” 400 x 200 16” x 8” 400 x 250 16” x 10” 400 x 300 16” x 12” 400 x 350 16” x 14” 115 273,0 x 168,3 273,0 x 219,1 323,9 x 219,1 323,9 x 273,0 355,6 x 219,1 355,6 x 273,0 355,6 x 323,9 406,4 x 219,1 406,4 x 273,0 406,4 x 323,9 406,4 x 355,6 927 7,10 178 10,10 9,27 8,25 178 10,50 9,52 8,25 203 14,60 9,52 9,27 203 15,20 9,52 8,25 330 26,00 9,52 9,27 330 27,04 9,52 9,52 330 28,80 9,52 8,25 356 31,90 9,52 9,27 356 33,10 9,52 9,52 356 34,30 9,52 9,52 356 35,20 5.2.8. Tabla de reducciones concéntricas roscadas Reducción concéntrica roscada Diám. Bxc 3/8X1/4” 1/2X3/8” 1/2X1/4” 3/4X1/2” 1 X 3/4” 1 X 1/2” 1 1/4 X 1 1 1/2 X 1 1 1/2X3/4 1 1/2X1/2 2 X 1 1/2 2X1 2 1/2 X 2 3X2 4X3 4X2 Medida A 55 60 60 70 80 80 90 100 100 100 110 110 125 145 200 200 D 11 14 14 19 24,5 24,5 32,5 38 38 38 49 49 59 73,5 97 97 Presión 3000 lbs D Kg./U 7,5 0,055 11 0,080 7,5 0,075 14 0,150 19 0,235 14 0,215 24,5 0,390 24,5 0,530 19 0,540 14 0,480 38 0,820 24,5 0,780 49 1,230 49 2,080 73,5 4,520 49 4,350 D ---6,5 ---11 15 15 23 28 28 28 38,5 38,5 45 58,5 80 80 Presión 6000 lbs D Kg./U ---0,070 5 0,105 ---0,100 6,5 0,220 11 0,390 6,5 0,360 15 0,630 15 0,830 11 0,810 6,5 0,720 28 1,310 15 1,180 38,5 2,100 38,5 3,400 58,5 7,640 38,5 16,000 MANUAL DEL CALDERERO 116 5.2.9. Tabla de Tes de bocas iguales para soldar al máximo Tes de bocas iguales para soldar a tope ANSI B 16,9 Diámetro Dn 15 20 25 32 40 50 65 80 90 100 125 150 200 250 300 350 400 450 500 “ 1/2” 3/4” 1” 11/4” 11/2” 2” 21/2” 3” 31/2” 4” 5” 6” 8” 10” 12” 14” 16” 18” 20” S 2,77 2,87 3,38 3,56 3,68 3,91 5,16 5,48 5,70 5,95 6,45 7,10 8,25 9,27 9,52 9,52 9,52 9,52 9,52 Standard (std) A 25 29 38 48 57 64 76 86 95 105 124 143 178 216 254 279 305 343 381 Peso kg./U 0,11 0,17 0,35 0,61 0,92 1,34 2,36 3,37 4,47 5,72 8,98 13,30 24,40 41,40 59,90 72,10 99,30 127,90 160,60 Material: St 37 (Equivalente al F-622) DIN 17100 5.2.10. Tabla de Tes de bocas iguales roscadas Tes de bocas iguales roscadas ANSI B 16.11 DN 8 10 15 20 D. N Pulg. 1/4” 3/8” 1/2” 3/4” ØD 25 33 38 46 3000 Lbs e A 3,3 25 3,5 28 4,1 33 4,3 38 Kg/u 0,13 0,38 0,56 0,84 ØD 33 38 46 56 6000 Lbs e A 6,6 28 7,0 33 8,2 38 8,5 44 Kg/u 0,42 0,63 0,98 1,65 Accesorios de tubería 25 32 40 50 65 80 100 1” 1 1/4” 1 1/2” 2” 2 1/2” 3” 4” 56 62 75 84 102 121 152 117 5,0 5,3 5,6 7,1 7,7 8,8 11,2 44 51 60 64 83 95 114 1,70 Q,95 3,18 3,63 6,24 9,53 17,24 62 75 84 102 121 146 152 9,9 10,6 11,1 12,1 15,3 16,6 18,7 51 60 64 83 95 106 114 2,19 3,52 4,42 7,88 13,11 22,50 ---- 5.2.11. Tabla de Fondos o tapas (Caps) para soldar a tope Fondos o tapas (caps) para Soldar a tope DIN 2617 DN 15 20 25 32 40 50 65 80 90 100 125 150 200 250 300 350 400 450 500 Diámetros Pulgadas ½” ¾” 1” 11/4” 11/2” 2” 21/2” 3” 31/2” 4” 5” 6” 8” 10” 12” 14” 16” 18” 20” Dimens mm 21,3 26,9 33,7 42,4 48,3 60,3 76,1 88,9 101,6 114,3 139,7 168,3 219,1 273,0 323,9 355,6 406,4 457,2 508,0 Material: St 37 (Equivalente al F-622) DIN 17100 S 2,0 2,3 2,6 2,6 2,6 2,9 2,9 3,2 3,2 4,0 4,5 5,9 6,3 6,3 7,1 8,0 8,0 8,0 8,0 A 25 32 38 38 38 38 38 51 64 64 76 89 102 127 152 165 178 203 229 PESO Kg/u --------0,03 0,05 0,06 0,12 0,21 0,28 0,37 0,46 0,62 1,23 2,21 3,67 6,30 8,30 11,50 17,00 22,00 MANUAL DEL CALDERERO 118 5.2.12. Tapones roscados TAPONES ROSCADOS DIN 910 Con aro y hexágono exterior Rosca métrica y rosca gas Whitworth Designación de un tapón con rosca de rosca gas de 1 1/2” Tapón roscado R 1 1/2” DIN 910 (antiguamente G 1 1/2”) Rosca d Dimensiones del tapón Métrica fina Gas Whitworth M 10 x 1 M 12 x 1,5 R 1/8” R 1/4” M 14 x 1,5 M 16 x 1,5 c 3 R 3/8” M 18 x 1,5 M 20 x 1,5 R 1/2” M 22 x 1, R 5/8” 4 M 24 x 1,5 M 26 x 1,5 M 30 x 1,5 M 36 x 1,5 M 38 x 1,5 M 42 x 1,5 M 45 x 1,5 M 48 x 1,5 M 52 x 1,5 R 3/4” R 7/8” R 1” R 1 1/8” R 1 1/4” 5 R 1 1/2” R 1 3/4” R 2” D e b 14 17 18 19 21 22 23 25 26 27 28 29 31 32 36 39 42 44 49 52 55 60 62 68 12,7 8 12 l m 17 16,2 6 2 s 11 14 21 19,6 17 24 21,9 26 8 19 14 25,4 27 28 27,7 9 22 10 24 32 11 27 33 12 30 40 15 36 30 31,2 16 34,6 41,6 20 Peso Kg/1000 piezas 12,4 20,8 23,8 25,4 34,6 37,6 47,4 52,6 66,3 72,4 75,6 92,4 113 126 148 198 223 242 305 338 375 426 570 690 Accesorios de tubería 119 5.3. VÁLVULAS 5.3.1. Tabla de válvulas de compuerta en Acero al Carbono Válvula de compuerta de acero al carbono DN E Peso Kg/u 51 203 22 64 203 24 614 76 254 33 562 718 102 254 51 267 787 962 152 356 86 8 292 956 1162 203 457 142 250 10 330 1191 1425 254 508 214 300 12 356 1441 1721 305 508 309 350 14 381 1559 1905 337 610 433 450 18 432 1861 2286 438 610 712 500 20 457 2105 2540 489 762 866 600 24 508 2438 2921 591 762 1343 750 30 610 3156 3556 743 ---- 2155 900 36 711 3726 4216 895 ---- 3107 1100 42 787 4229 4826 1022 ---- 4990 1200 48 914 4821 5436 1168 ---- 6804 mm Dimensiones (mm) C D Pulg. A B 50 2 178 387 510 65 2 1/2 191 422 527 80 3 203 480 100 4 229 150 6 200 MANUAL DEL CALDERERO 120 5.3.2. Tabla de válvulas de asiento en Acero Forjado Válvula de asiento de acero forjado DN Pulg. 1/4 3/8 1/2 3/4 1 1 1/4 1 1/2 2 Dimensiones en mm A 73 73 73 83 89 127 127 203 C 114 114 114 168 170 206 206 277 D 122 122 122 180 185 221 221 285 H 64 64 64 102 102 152 152 203 K 14,10 17,53 21,72 27,05 33,78 42,55 48,64 61,11 Peso Kg/u 1,4 1,4 1,4 2,3 2,7 6,3 6,3 12,2 5.3.3. Tabla de válvulas de retención en Acero Forjado Válvula de retención de acero forjado DN Pulgadas 1/4 3/8 1/2 3/4 1 1 1/4 1 1/2 2 Dimensiones en mm B 73 73 73 83 89 127 127 203 C 44 44 44 53 58 84 84 109 K 14,10 17,53 21,72 27,05 33,78 42,55 48,64 61,11 Peso Kg/u 0,9 0,9 0,9 1,3 1,8 5 5 5 Accesorios de tubería 121 5.4. Juntas de expansión o dilatación en tuberías 5.4.1. Ondas de expansión Ondas para expansión (Medidas en mm) Designación de una onda para expansión de Diámetro Nominal de 100 mm Onda para expansión DN 100 DN b d e Nº guía DN b d Nº guía 100 100 360 800 800 125 125 380 900 900 1200 150 150 420 901 1000 1325 175 175 440 902 1100 200 200 460 903 1200 250 250 525 904 1300 1625 300 300 575 905 1400 1725 350 350 650 906 1500 1835 400 400 675 907 1600 450 450 735 908 1700 2050 500 500 140 800 909 1800 2150 600 600 910 1900 700 700 160 1000 911 2000 100 120 3 900 Material : Acero St. 37 4 160 1425 180 200 4 1525 1950 2275 240 e 1100 2400 5 MANUAL DEL CALDERERO 122 5.4.2. Junta de expansión de una onda con bridas Juntas de expansión (Una onda) Designación de una junta de expansión (una onda) de Diámetro Nominal de 150 mm Junta de expansión (1 onda) DN 150 Nº guía DN d d1 100 100 210 125 125 150 150 175 d3 d4 170 350 149 240 200 380 179 255 225 420 204 175 295 255 440 234 200 200 320 280 460 259 250 250 375 335 525 314 300 300 440 395 575 370 350 350 490 445 400 400 540 495 450 450 595 550 d2 18 22 650 420 675 470 735 525 500 500 645 600 800 575 600 600 754 700 900 675 700 700 856 800 1000 775 e e1 e2 l l1 Tornillos Nº Rosca 4 14 220 232 8 224 236 12 244 258 256 270 276 290 280 294 300 314 M 16 10 3 16 12 16 M 20 20 20 4 Materiales: Tubo St. 37; Onda y Brida F-622 La flexión máxima por tracción o compresión será de unos 5 mm 24 Accesorios de tubería 123 5.4.3. Junta de expansión de dos ondas con bridas Juntas de expansión (dos ondas) Designación de una junta de expansión (dos ondas) de Diámetro Nominal de 500 mm Junta de expansión (2 ondas) DN 500 St. 37 Nº guía DN d d1 100 100 210 125 125 150 150 175 d2 d3 d4 170 350 149 240 200 380 179 255 225 420 204 175 295 255 440 234 200 200 320 280 460 259 250 250 375 335 525 314 300 300 440 395 575 370 350 350 490 445 650 420 400 400 540 495 675 470 450 450 595 550 735 525 500 500 645 600 800 575 600 600 754 700 900 675 700 700 856 800 1000 775 18 22 e e1 e2 l l1 Tornillos Nº Rosca 4 14 10 3 16 12 20 4 320 332 8 324 336 12 364 378 376 390 416 430 420 434 460 474 Material: Tubo St. 37; Onda y Brida F-622 La flexión máxima por tracción o compresión será de unos 10 mm M 16 16 M 20 20 24 MANUAL DEL CALDERERO 124 5.4.4. Junta de expansión de tres ondas con bridas Juntas de expansión (tres ondas) Designación de una junta de expansión (tres ondas) de Diámetro Nominal de 200 mm Junta de expansión (3 ondas) DN 200 St. Nº guía DN d d1 d2 d3 d4 e 100 100 210 170 350 149 125 125 240 200 380 179 14 150 150 255 225 420 204 175 175 295 255 440 234 200 200 320 280 460 259 250 250 375 335 525 314 300 300 440 395 575 370 350 350 490 445 650 420 400 400 540 495 675 470 450 450 595 550 735 525 500 500 645 600 800 575 600 600 754 700 900 675 700 700 856 800 1000 775 18 22 e1 e2 l l1 Tornillos Nº Rosca 4 420 432 8 424 436 12 M 16 10 3 16 484 498 496 510 12 560 574 20 4 16 M 20 556 570 620 634 Material: Tubo St. 37; Onda y Brida F-622 La flexión máxima por tracción o compresión será de unos 15 mm 20 24 Accesorios de tubería 125 5.5. Abarcones, abrazaderas y zunchos 5.5.1. Abarcones tipo U con tuercas Abarcones tipo U con tuercas Designación de un abarcón tipo U de diámetro nominal 2 pulgadas Abarcón tipo U con tuercas DN 2” Dimensiones en m.m Carga máxima Rosca recomendada Métrica Pulgadas mm A B D en Kg. 1/8 10,3 M4 14,5 13 20 100 1/4 13,7 M6 20 14 20 250 3/8 17,1 M6 23,5 15 23 250 1/2 21,3 M6 28 17 25 250 3/4 26,7 M8 34 19 31 250 1 33,4 M8 41 24 39 250 1 1/4 42,2 M8 49 24 44 250 1 1/2 48,3 M 10 57 26 48 350 2 60,3 M 10 70 26 53 350 2 1/2 73 M 10 85 35 71 550 3 88,9 M 10 102 35 76 550 3 1/2 101,6 M 10 114 35 82 550 4 114,3 M 10 127 35 87 550 5 141,3 M 12 154 40 105 550 6 168,3 M 12 181 40 118 550 8 219,1 M 16 232 40 144 550 10 273 M 20 286 40 171 550 12 329,9 M 20 341 50 200 1150 14 355,6 M 22 372 50 216 1150 16 406,4 M 22 423 60 251 1150 18 457,2 M 24 476 70 285 1650 20 508 M 24 529 70 311 1650 Diámetro tubería DN Material: Acero St. 37 en negro o galvanizado. Se suministra con tuercas hexagonales DIN 934 y arandelas Glower DIN 125 MANUAL DEL CALDERERO 126 5.5.2. Abarcones tipo U Abarcones tipo U DN Designación de un abarcón tipo U de diámetro nominal 250 Abarcón tipo U DN 250 Ø ext. del d1 d2 h l Rosca tubo d Peso Kg/u 40 48,3 62 50 45 50 60,3 74 55 45 65 76,1 90 65 45 0,165 80 88,9 103 70 45 0,185 100 114,3 136 90 70 0,465 125 139,7 162 110 70 150 168,3 190 130 90 0,875 175 193,7 216 140 90 0,965 200 219,1 245 160 110 250 273 298 190 110 300 323,9 350 220 110 350 355,6 386 240 120 400 406,4 436 265 120 450 457,2 487 290 120 500 508 546 340 160 600 509,6 648 390 160 9,935 700 711,2 756 445 190 16,540 800 812,8 858 500 190 900 914,4 966 42 570 210 M 42 28,775 1000 1016 1075 48 630 210 M 48 41,705 10 16 20 24 30 36 Material: Acero St. 37 en negro o galvanizado 0,120 M 10 M 16 0,140 0,565 1,730 M 20 2,090 2,435 3,335 M 24 4,300 4,750 M 30 M 36 8,495 18,700 Accesorios de tubería 127 5.5.3. Abrazaderas Stauff – serie estándar Abrazaderas stauff – serie estándar mm 6 Designación de una abrazadera Stauff de diámetro nominal 30 Abrazadera Srauff–serie Estándar DN 30 (tamaño 4) Diámetro d Dimensiones Tamaño Gas Inch h l l1 8 10 12 6 1 27 28 --- 0,4 1/4 5/16 3/8 del 1 a 27 37 20 0,6 2 33 42 26 R 1/8 8 10 12 s 1/4 5/16 3/8 R 1/8 1/2 R 1/4 14 15 16 5/8 R 3/8 18 3/4 0,6 20 R 1/2 22 25 7/8 1 3 35 50 33 4 42 58 40 5 58 69 52 R 3/4 28 30 1 1/4 R1 35 38 42 1 1/2 0,8 R 1 1/4 1 3/4 R 1 1/2 2 Material: F-622 6 66 86 66 MANUAL DEL CALDERERO 128 5.5.4. Abrazadera de h > r Abrazadera de h > r Designación de una abrazadera h > r de diámetro nominal 80 Abrazadera h > r DN 80 DN 8 10 15 20 25 32 40 50 65 80 100 125 150 175 200 250 300 350 400 450 500 600 700 800 900 1000 b d e 25 9,5 4 30 11,5 5 35 40 14 6 50 18 8 60 10 20 70 Material: F-622 12 23 h l L1 r 12 16 19 25 30 40 45 57 72 84 108 134 162 187 213 265 316 348 398 448 498 600 700 800 902 1004 50 55 65 70 84 94 106 118 134 150 176 202 230 266 292 344 396 440 490 542 592 700 800 907 1010 1110 75 80 95 100 114 124 138 150 166 186 212 238 266 304 330 382 434 482 532 584 634 742 844 952 1054 1156 7 8 11 14 17 22 25 31 39 45 58 71 85 98 111 137 163 179 204 230 255 306 357 407 458 509 r1 3 4 5 6 8 10 12 Peso Kg/u 0,067 0,072 0,130 0,144 0,193 0,243 0,355 0,414 0,487 0,700 0,848 1,004 1,173 1,819 1,998 2,067 4,161 4,618 7,408 8,348 9,109 10,93 12,55 14,30 16,04 17,76 Accesorios de tubería 129 5.5.5. Abrazadera de h 1< r Abrazadera h1 < r Designación de una abrazadera h 1 < r de diámetro nominal 150 Abrazadera h1 < r DN 150 d e h h1 l l1 r r1 35 134 166 39 14 4 41 150 186 45 53 176 212 58 6 6 66 202 238 71 5 80 230 266 85 92 266 304 98 18 105 292 330 111 8 8 131 344 382 137 6 157 396 434 163 10 173 440 482 179 10 198 490 532 204 20 223 542 584 230 12 12 7 248 592 634 255 DN b 65 40 80 100 125 150 50 175 200 250 300 60 350 400 450 70 500 Material: F-622 PesoKg/u 0,377 0,534 0,631 0,725 0,823 1,261 1,390 1,644 2,300 3,162 4,962 5,415 6,007 5.5.6. Abrazaderas de protección para bridas PN 10-16 Abrazadera de protección para bridas PN 10-16 Designación de una abrazadera de protección de diámetro nominal 50 Abrazadera de protección DN 50 Tornillo DN b d e e1 e2 e3 l DIN 933 10 90 130 25 2 M8 15 95 135 20 105 150 25 115 160 30 M 10 32 140 184 40 150 194 3 50 165 210 3 4 1 35 65 185 230 M 12 80 200 250 40 100 220 270 125 250 305 M 16 150 285 338 45 4 175 315 368 Material : F – 622 Galvanizado Peso Kg/u 0,15 0,20 0,39 0,43 0,50 0,56 0,75 0,81 1,04 1,09 1,70 1,90 2,02 MANUAL DEL CALDERERO 130 5.5.7. Zunchos con soporte de pletina Zunchos con soporte de pletina Designación de un zuncho con soporte de pletina de diámetro nominal 80Zuncho con soporte de pletina DN 80 DN Ø ext. del tubo d 8 13,5 b e 25 4 h l l1 50 91 TornilloDIN 933 Peso Kg/u 0,400 M8 x 20 10 17,2 55 96 0,410 15 21,3 65 115 0,685 70 120 84 134 1,134 30 20 26,9 25 33,7 5 35 0,705 M10 x 25 80 32 42,4 94 144 1,195 40 48,3 106 162 1,705 50 60,3 118 174 65 76,1 134 190 150 210 175 236 40 1,785 M12 x 30 80 88,9 100 114,3 6 1,890 2,530 50 Material: F-622 100 M16 x 40 2,740 Accesorios de tubería 131 5.5.8. Zunchos de una patilla Zunchos de una patilla Designación de un zuncho con patilla de diámetro nominal 125 Zuncho con patilla DN 125 DN Ø ext. del tubo d 8 13,5 10 17,2 15 21,3 20 26,9 25 33,7 32 42,4 40 48,3 50 60,3 65 76,1 80 88,9 100 114,3 125 139,7 150 168,3 Material: F - 622 b e l TornilloDIN 933 25 4 125 M8 x 20 PesoKg/u 0,16 0,19 0,36 30 5 M10 x 25 0,38 0,47 35 150 0,52 0,76 40 M12 x 30 0,83 1,09 1,60 6 50 1,73 200 M16 x 40 2,05 2,22 MANUAL DEL CALDERERO 132 5.5.9. Zunchos con soporte de angular corto: Zunchos con soporte de angular corto Designación de un zuncho con soporte de angular corto de diámetro nominal 300 Zuncho con soporte de angular corto DN 300 DN Ø ext. del tubo d l l1 Angular Tornillo DIN 933 Peso Kg./u 8 13,5 50 87 10 17,2 55 92 15 21,3 65 107 20 26,9 70 112 25 33,7 84 130 32 42,4 94 140 40 48,3 106 154 50 60,3 118 166 65 76,1 134 182 1,035 80 88,9 150 206 1,635 100 114,3 175 232 125 139,7 202 258 150 168,3 230 285 175 193,7 266 328 200 219,1 292 354 250 273 344 406 300 323,9 396 458 350 355,6 440 510 400 405,4 490 550 450 457,2 542 612 500 508 592 655 Material: F-622 0,210 M8 x 20 30x30x3 0,230 0,345 M10 x 5 0,370 0,580 0,650 40x40x4 0,835 M12 x 30 0,930 1,885 50x50x5 2,135 2,410 M16 x 40 3,815 4,135 60x60x6 4,490 6,855 8,720 70x70x7 M18 x 50 11,88 13,24 80x80x8 15,95 Accesorios de tubería 133 5.5.10. Zunchos con soporte de angular largo Zunchos con soporte de angular largo Designación de un zuncho con soporte de angular largo de diámetro nominal 40 Zuncho con soporte de angular largo DN 40 DN Ø ext. del tubo d l l1 l2 Angular TornilloDIN PesoKg/u 933 8 13,5 50 200 10 17,2 55 205 15 21,3 65 215 20 26,9 70 220 25 33,7 84 382 32 42,4 94 392 40 48,3 106 402 50 60,3 118 414 65 76,1 134 430 1,635 80 88,9 150 448 2,550 100 114,3 175 474 125 139,7 202 150 168,3 230 200 219,1 292 250 273 344 300 323,9 396 600 350 355,6 440 650 400 405,4 490 700 Material: F-622 0,365 18 M8 x 20 30x30x3 0,375 0,495 21 M10 x 25 0,515 1,190 23 1,260 40x40x4 24 28 1,435 M12 x 30 1,520 2,795 50x50x5 3,042 500 3,212 M16 x 40 550 31 60x60x6 4,870 5,030 7,397 35 70x70x7 M18 x 50 9,245 12,495 MANUAL DEL CALDERERO 134 5.5.11. Zuncho de redondo con soporte de angular Zuncho de redondo con soporte de angular Designación de un zuncho de redondo con soporte de angular de diámetro nominal 350 Zuncho de redondo con soporte de angular DN 350 DN Ø ext. del tubo d d1 125 139,7 162 150 168,3 190 175 193,7 216 200 219,1 245 d2 h l Rosca Angular 216 Abarcón PesoKg/u DN 125 3,295 150 3,750 278 175 5,110 315 200 6,140 250 6,795 300 7,415 350 10,860 400 11,700 450 12,540 500 19,300 50x50x5 16 248 M16 60x60x6 250 273 298 300 323,9 350 350 355,6 386 400 406,4 436 450 457,2 487 500 508 546 20 367 M20 300 Material: F-622 420 466 24 516 M24 70x70x7 567 30 642 M30 80x80x8 Accesorios de tubería 135 5.6. Tablas de avances de accesorios 5.6.1. Avances de codos, tes y caps Tabla de avances para accesorios de tubería Avances de accesorios Ø nomi. mm” 10 3/8” 15 1/2” 20 3/4” 25 1” 32 1.1/4” 40 1.1/2” 50 2” 70 2.1/2” 80 3” 90 3.1/2” 100 4” 125 5” 150 6” 200 8” 250 10” 300 12” 350 14” 400 16” 450 18” 500 20” 550 22” 600 24” 650 26” 700 28” 750 30” 800 32” 850 34” 900 36” 950 38” 1000 40” 1050 42” 1100 44” 90º rl 90º rc 45º rl Te Para Para Para Para soldar soldar soldar al al máxi- al máxi- máximo soldar al máximo mo mo -38 38 38 48 57 76 95 114 133 152 190 229 305 381 457 533 610 686 762 838 914 991 1067 1143 1219 1295 1372 1448 1524 1600 1676 ---25 32 38 51 64 76 89 102 127 152 203 254 305 356 406 457 508 559 610 660 711 762 813 864 914 965 1106 1067 1118 -------44 51 57 64 79 95 127 159 190 222 254 286 318 343 381 406 438 470 502 533 565 600 632 660 695 -25 29 38 48 57 64 76 86 95 105 124 143 178 216 254 279 305 343 381 419 432 495 521 559 597 635 673 711 749 762 813 Te roscada 3000 Lbs3 25 33 38 44 51 60 64 ---95 ---114 ---------------------------------------------------------------- 6000 Lbs 33 38 44 51 60 64 83 ---106 ---114 ---------------------------------------------------------------- e<10 Para soldar e>10 Para soldar -25 32 38 38 38 38 38 51 64 64 76 89 102 127 152 165 178 203 229 254 267 267 267 267 267 267 267 305 305 305 343 -------51 64 76 76 89 102 127 152 178 191 203 229 254 254 305 ----------- Nota: en las tapas (caps) elegir los avances “a” para espesores iguales o menores a 10 mm y para espesores mayores de 10 mm elegir “a1“.Avanc. De codos de cualquier ángulo = R·tg. /2 MANUAL DEL CALDERERO 136 5.6.2. Avances de bridas con cuello Tabla de avances para accesorios de tubería Avances bridas cuello para soldar a tope Brida de cuello roscada Ø NOMI. DIN2632 DIN2633 DIN2634 DIN2635 WN-FF WN-FF DIN2566 mm” PN 10 PN 16 PN 25 PN 40 PN150 PN300 PN10-16 10 3/8” 35 35 35 35 --20 15 1/2” 35 35 38 38 --20 20 3/4” 38 38 40 40 --24 25 1” 38 38 40 40 --24 32 1.1/4” 40 40 42 42 --26 40 1.1/2” 42 42 45 45 --26 50 2” 45 45 48 48 --28 70 2.1/2” 45 45 52 52 70 76 -80 3” 50 50 58 58 70 79 34 90 3.1/2” 50 50 60 60 71 81 -100 4” 52 52 65 65 76 86 38 125 5” 55 55 68 68 89 98 -150 6” 55 55 75 75 89 98 -200 8” 62 62 80 88 102 111 -250 10” 68 70 88 105 102 118 -300 12” 68 78 92 115 114 130 -350 14” 68 82 100 125 127 143 -400 16” 72 85 110 135 127 146 -450 18” 72 85 110 135 140 159 -500 20” 75 90 125 140 145 162 -550 22” 75 90 125 -149 165 -600 24” 80 95 125 -152 168 -650 26” 80 95 125 -121* 184 -700 28” 80 100 125 -125* 197 -750 30” 80 100 125 -137* 210 -800 32” 90 105 135 -145* 222 -850 34” 90 105 135 -149* 232 -900 36” 95 110 145 -157* 241 -950 38” 95 110 145 -157* 181* -1000 40” -120 155 -164* 194* -1050 42” -120 155 -172* 200* -1100 44” -120 155 -178* 202* -NOTAS: PN = Presión Nominal 1) Las bridas de PN10 a PN40 son con resalte. 2) Las bridas que tienen * son sin resalte. 3) Los avances de bridas en WN-FF de 26” y mayores son según la NORMA: MSS-5P44 Accesorios de tubería 137 5.6.3. Avances de tes de reducción y reducciones Tabla de avances para accesorios de tubería Te de reducción Ø NOMI. -----3”x21/2” 4” x 3” 4”x21/2” 6” x 4” 6” x 3” 6”x21/2” 8” x 6” 8” x 4” 10” x 8” 10”x 6” 10” x 4” 12”x10” 12” x 8” 12” x 6” 14”x12” 14”x10” 14” x 8” 14” x 6” 16”x14” 16”x12” 16”x10” 16” x 8” 16” x 6” 18”x16” 18”x14” 18”x12” 18”x10” PARA SOLDAR A Ø NOMI. ----------83 18” x 8” 98 20”x18” 95 20”x16” 130 20”x14” 124 20”x12” 121 20”x10” 168 20” x 8” 156 22”x20” 203 22”x18” 194 22”x16” 184 22”x14” 241 22”x12” 229 22”x10” 219 24”x22” 270 24”x20” 257 24”x18” 248 24”x16” 238 24”x14” 305 24”x12” 295 24”x10” 283 26”x24” 273 26”x22” 264 26”x20” 330 26”x18” 330 26”x16” 321 26”x14” 308 26”x12” Reducciones PARA SOLDAR A -----298 368 356 356 346 333 324 406 394 381 381 371 359 432 432 419 406 406 397 384 483 470 457 444 432 432 422 NOTA: Los avances de las bocas no reducidas son los mismos que en TES IGUALES ØNOMI. 3/4” x 1” x 1.1/4” x 1.1/2” x 2” x 2.1/2” x 3” x 3.1/2” x 4” x 5” x 6” x 8” x 10” x 12” x 14” x 16” x 18” x 20” x 22” x 24” x 26” x 28” x 30” x 32” x 34” x 36” x 38” x 40” x 42” x 44” x 46” x 48” x A 38 51 51 63 76 89 89 102 102 127 140 152 178 203 330 356 381 508 508 508 610 610 610 610 610 610 610 610 610 610 711 711 ROSCADA ØNOMI. 3/8X1/4” 1/2X3/8” 1/2X1/4” 3/4X1/2” 1X3/4” 1X1/2” 1 14X1” 1 1/2X1” 1 1/2X3/4 1 1/2X1/2 2X1 1/2” 2 X 1” 2 1/2X2” 3 X 2” 4 X 3” 4 X 2” ----------------- A 55 60 60 70 80 80 90 100 100 100 110 10 125 145 200 200 ----------------- NOTA: El avance de las reducciones va en función del Ø mayor. MANUAL DEL CALDERERO 138 5.6.4. Avances de manguitos y válvulas Tabla de avances para accesorios de tubería Válvula Válvula de compuerta Válvula deasiento deretención Manguitos para soldar D. N. 1/4” 3/8” 1/2” 3/4” 1” 1¼” 1½” 2” 2½” 3” 4” ------------------------- 3000 Lbs Emm 9,5 11,0 12,5 14,5 16,0 17,5 19,0 22,0 23,5 25,5 28,5 ------------------------- 6000 Lbs Emm ----12,5 14,5 16,0 17,5 19,0 22,0 23,5 25,5 28,5 ------------------------- Amm Bmm mm Pulg. Amm 73 73 73 83 89 127 127 203 ------------------------------- 73 73 73 83 89 127 127 203 ------------------------------- --------------50 65 80 100 150 200 250 300 350 450 500 600 750 900 1100 1200 --------------2” 2 1/2” 3” 4” 6” 8” 10” 12” 14” 18” 20” 24” 30” 36” 42” 48” --------------178 191 203 229 267 292 330 356 381 432 457 508 610 711 787 914 139 6. TOLERANCIAS Y AJUSTES Las tolerancias son el error permitido dentro del campo establecido a la hora de conseguir unas medidas determinadas que pueden venir señaladas en el plano de dos formas diferentes: a) Tolerancias por diferencias: Son las que vienen establecidas con la cota Nominal y una diferencia superior e inferior de la tolerancia. +0,1 120 +0,5 b) Tolerancias simbólicas: Vienen escritas, por ejemplo 80 Ø H7 – m6, en las que (H7) corresponde a H = agujero o hembra y 7 = la calidad de terminación. (m6) corresponde a m = eje o macho y 6 = calidad de terminación y la relación entre H y m corresponde a la clase de ajuste (ajuste de apriete). NOTA: Las tolerancias de diferencia superior e inferior, correspondientes a H7 y m6, se obtienen en las tablas, según la medida de la cota. En el ejemplo la dimensión nominal es 80 Ø y las tolerancias que le corresponden son, para H7 = + 0,030 m.m y +0,030 para m6 = +0,011 6.1. TABLAS DE TOLERANCIAS 6.1.1. Ajustes recomendados ISA – Agujero base H7 Diámetros nominales en mm Ajustes recomendados ISA agujero base H7 Agujero Eje ( * ) no pasa H7(*) Pasa s6 r6 n6 m6 k6 1a3 + 0.009*0,000 + 0,022+ 0,015* + 0,019+ 0,012* + 0,013+ 0,006* + 0,000+ 0,002* más de 3a6 + 0,012*0,000 + 0,027+ 0,019* + 0,023+ 0,015* + 0,016+ 0,008* + 0,012 + 0,004* más de 6 a 10 + 0,015*0,000 + 0,032+ 0,023* + 0 ,028+ 0,019* + 0,019+ 0,010* + 0,015+ 0,006* + 0,010+ 0,001* más 10 a 18 + 0,018*0,000 + 0,039+ 0,028* + 0,034+ 0,023* + 0,023+ 0,012* + 0,018+ 0,007* + 0,012+ 0,001* más de 18 + a 30 0,021*0,000 + 0,048+ 0,035* + 0,041+ 0,028* + 0,028+ 0,015* + 0,021+ 0,008* + 0,015+ 0,002* más 30 a + 40 más 40 0,025*0,000 a 50 + 0,059+ 0,043* + 0,050+ 0,034* + 0,033+ 0,017* + 0,025+ 0,009* + 0,018+ 0,002* MANUAL DEL CALDERERO 140 más de 50 a 65 + 0,072+ 0,053*+ 0,078+ 0,059* + 0,060+ 0,041*+ 0,062+ 0,043* + 0,039+ 0,020* + 0,030+ 0,011* + 0,024+ 0,002* + 0,035*0,000 + 0,093+ 0,071*+ 0,101+ 0,079* + 0,073+ 0,051*+ 0,076+ 0,054* + 0,045+ 0,023* + 0,035+ 0,013* + 0,025+ 0,003* + 0,040*0,000 + 0,117+ 0,092*+ 0,125+ 0,100*+ 0,133+ 0,108* + 0,088+ 0,063*+ 0,090+ 0,065*+ 0,093+ 0,068* + 0,052+ 0,027* + 0,040+ 0,015* + 0,028+ 0,003* + 0,046*0,000 + 0,151+ 0,122*+ 0,159+ 0,130*+ 0,169+ 0,140* + 0,106+ 0,077*+ 0,109+ 0,080*+ 0,113+ 0,084* + 0,050+ 0,031* + 0,046+ 0,017* + 0,033+ 0,004* + 0,052*0,000 + 0,190+ 0,158*+ 0,202+ 0,170* + 0,126+ 0,094*+ 0,130+ 0,098* + 0,066+ 0,034* + 0,052+ 0,020* + 0,036+ 0,004* + más de 65 0,030*0,000 a 80 más de 80a 100 más de 100a 120 más de 120 a 140 más de 140 a 160 más de 160 a 180 más de 180 a 200 más de 200 a 225 más de 225 a 250 más de 250 a 280 más de 280a 315 Diámetros Nominales En mm 1a3 más de 3 a6 más de 6 a 10 más 10 a 18 Ajustes recomendados ISA agujero base H7 Eje (*) no pasa Agujero H7 j6 h6 g6 f7 (*) Pasa + 0,009 * + 0,006 0,000 - 0,003 - 0,007 0,000 - 0,001 * - 0,007* - 0,016* - 0,016* + 0,012* + 0,007 0,000 - 0,004 - 0,010 - 0,001* - 0,008* - 0,012* - 0,022* 0,000 + 0,015* + 0,007 0,000 - 0,005 - 0,013 - 0,002* - 0,009* - 0,014* - 0,028* 0,000 + 0, 018* + 0,008 0,000 - 0,006 - 0,016 0,000 - 0,003* - 0,011* - 0,017* - 0,034* e8 d9 - 0,014 - 0,028* - 0,020 - 0,038* - 0,25 - 0,047* - 0,032 - 0,059* - 0,020 -0,045* - 0,030 - 0,060* - 0,040 - 0,076* - 0,050 - 0,093* Tolerancias y ajustes más de 18 a 30 más 30 a 40 más 40 a 50 más 50 a 65 más 65 a 80 más 80 a 100 más 100 a 120 más 120 a 140 más 140 a 160 más 160 a 180 más 180 a 200 más 200 a 225 más 225 a 250 más 250 a 280 más 280 a 315 141 + 0,021* 0,000 + 0,009 - 0,004* 0,000 - 0,013* - 0,007 - 0,020* - 0,020 - 0,041* - 0,040 - 0,073* - 0,065 - 0,117* + 0,025* 0,000 + 0,011 - 0,005* 0,000 - 0,016* - 0,009 - 0,025* - 0,025 - 0,050* - 0,050 - 0,089* - 0,080 - 0,142* + 0,030* 0,000 + 0,012 - 0,007* 0,000 - 0,019* - 0,010 - 0,029* - 0,030 - 0,060* - 0,060 - 0,106* - 0,100 - 0,174* + 0,035* 0,000 + 0,013 - 0,009* 0,000 -0,022* - 0,012 - 0,034* - 0,037 - 0,071* - 0,072 - 0,126* - 0,120 - 0,207* + 0,040* 0,000 + 0,014 - 0,011* 0,000 - 0,025* - 0,014 - 0,039* - 0,043 - 0,083* - 0,085 - 0,148* - 0,145 - 0,245* + 0,046* 0,000 + 0,016 - 0,013* 0,000 - 0,029* - 0,015 - 0,044* - 0,050 - 0,096* - 0,100 - 0,172* - 0,170 - 0,285* + 0,052* 0,000 + 0,016 - 0,016* 0,000 - 0,032* - 0,017 - 0,049* - 0,056 - 0,108* - 0,110 - 0,191* - 0,190 - 0,320* 5.6.2. Ajustes recomendados ISA–Agujero base H8 Diámetros nominales en mm Ajustes recomendados ISA agujero base H8 Eje (*) no pasa Agujero H 8 (*) pasa h8 h9 f8 e9 1a3 + 0,014*0,000 más de 3 a 6 + 0,018*0,000 más de 6 a 10 + 0,022*0,000 más 10 a 18 + 0,027*0,000 más de 18 a 30 + 0,033*0,000 más 30 a 40 más 40 a 50 + 0,039*0,000 0.0000,014* 0,0000,018* 0,0000,022* 0,0000,027* 0,0000,033* 0,0000,039* 0,0000,025* 0,0000,030* 0,0000,036* 0,0000,043* 0,0000,052* 0,0000,062* - 0,0070,021* - 0,0100,028* - 0,0130,035* - 0,0160,043* - 0,0200,053* - 0,0250,064* - 0,0140,039* - 0,0200,050* - 0,0250,061* - 0,0320,075* - 0,0400,092* - 0,0500,112* d10 - 0,0200,060* - 0,0300,078* - 0,0400,098* - 0,0500,120* - 0,0650,149* - 0,0800,180* MANUAL DEL CALDERERO 142 más 50 a 65 más 65 a 80 más 80 a 100 más 100 a 120 más 120 a 140 más 140 a 160 más 160 a 180 más 180 a 200 más 200 a 225 más 225 a 250 más 250 a 280 más 280 a 315 0,0000,046* 0,0000,054* 0,0000,074* 0,0000,087* - 0,0300,076* - 0,0360,090* - 0,0600,134* - 0,0720,159* - 0,1000,220* - 0,1200,260* + 0,063*0,000 0,0000,063* 0,0000,100* - 0,0430,106* - 0,0850,185* - 0,1450,305* + 0,072*0,000 0,0000,072* 0,0000,115* - 0,0500,122* - 0,1000,215* - 0,1700,355* + 0,081*0,000 0,0000,081* 0,0000,130* - 0,0560,137* - 0,1100,240* - 0,1900,400* + 0,046*0,000 + 0,054*0,000 5.6.3. Ajustes recomendados ISA– Agujero base H11 Diámetros Nominales En mm 1a3 más de 3 a6 más de 6 a 10 más 10 a 18 más de 18 a 30 más 30 a 40 Ajustes recomendados ISA agujero base H11 Eje (*) no pasa Agujero H 11 h11 d11 e11 b11 (*) Pasa + 0,060* 0,000 - 0,020 - 0,060 - 0,140 - 0,060* - 0,080* - 0,120* - 0,200* 0,000 + 0,075* 0,000 - 0,030 - 0,070 - 0,140 - 0,075* - 0,105 - 0,145* - 0,215* 0,000 + 0,090 0,000 - 0,040 - 0,080 - 0,150 0,000 - 0,090* - 0,130* - 0,170* - 0,240* + 0,110* 0,000 - 0,050 - 0,095 - 0,150 - 0,110* - 0,160* - 0,205* - 0,260* 0,000 + 0,130* 0,000 - 0,065 - 0,110 - 0,160 - 0,130* - 0,195* - 0,240* - 0,290* 0,000 + 0,160* 0,000 más 40 a 50 más 50 a 65 más 65 a 80 más 80 a 100 más 100 a 120 + 0,190* 0,000 + 0,220* 0,000 0,000 - 0,160* 0,000 - 0,190* 0,000 - 0,220* a11 - 0,270 - 0,330 - 0,270 - 0,345* - 0,280 - 0,370* - 0,290 - 0,400* - 0,300 - 0,430* - 0,080 - 0,240* - 0,120 - 0,280* - 0,150 - 0,290* - 0,170 - 0,330* - 0,180 - 0,340* - 0,310 - 0,470* - 0,320 - 0,480* - 0,100 - 0,290* - 0,140 - 0,330* - 0,150 - 0,340* - 0,190 - 0,380* - 0,200 - 0,390* - 0,340 - 0,530* - 0,360 - 0,550* - 0,120 - 0,340* - 0,170 - 0,390* - 0,180 - 0,400* - 0,220 - 0,440* - 0,240 - 0,460* - 0,380 - 0,600* - 0,410 - 0,630* Tolerancias y ajustes más de 120 a 140 más de 140 a 160 más de 160 a 180 más de 180 a 200 más de 200 a 225 más de 225 a 250 más de 250 a 280 más de 280 a 315 143 + 0,250* 0,000 0,000 - 0,250* - 0,145 - 0,395* + 0,290* 0,000 0,000 - 0,290* - 0,170 - 0,460* + 0,320* 0,000 0,000 - 0,320* - 0,190 - 0,510* - 0,200 - 0,450* - 0,210 - 0,460* - 0,230 - 0,480* - 0,240 - 0,530* - 0,260 - 0,550* - 0,280 - 0,570* - 0,260 - 0,510* - 0,280 - 0,530* - 0,310 - 0,560* - 0,340 - 0,630* - 0,380 - 0,670* - 0,420 - 0,710* - 0,460 - 0,710* - 0,520 - 0,770* - 0,580 - 0,830* - 0,660 - 0,950* - 0,740 - 1,030* - 0,820 - 1,110* - 0,300 - 0,620* - 0,330 - 0,650* - 0,480 - 0,800* - 0,540 - 0,860* - 0,920 - 1,240* - 1,050 - 1,370* 6.2. Cálculo de las tolerancias 6.2.1. Cálculo del campo de tolerancia Teniendo en cuenta que solamente disponemos de los campos de tolerancia hasta medidas de 315 mm y en Calderería generalmente hay medidas bastante mayores, podremos calcular dichos campos aplicando los siguientes datos y fórmulas: D= D1 D2 D1 = Diámetro mínimo ; ; D2 = Diámetro máximo (Unidad de tolerancia) i = 0, 45 D + 0, 001 D ; i en y D en mm 3 Como el campo de tolerancia depende de la calidad de la tolerancia, recogemos en un cuadro las calidades más utilizadas en Calderería: Calidad IT 8 Tolerancia 25 i IT 10 IT 11 IT 12 64 i 100 i 160 i IT 13 IT 14 250 i 400 i IT 15 IT 16 IT 17 IT 18 640 i 1000 i 1600 i 2500 i Ejemplos de cálculo: 1) Calcular el campo de tolerancia en la agrupación de diámetros 450 500 mm, en calidad IT 11. D= 450 500 = 474mm; i = 0, 45 3 474 + 0, 001 474 = 3,983 Tolerancia IT 11 = 100 i ; Tolerancia = 100 x 3,983 ~ = 400 µ = 0,4 mm MANUAL DEL CALDERERO 144 2) Calcular la tolerancia para una medida de 2400 mm, en calidad IT 14. i = 0, 45 3 2400 + 0, 001 2400 = 8, 425 Tolerancia IT 14 = 400 i ; Tolerancia = 400 x 8,425 = 3370 µ ~ = 3,4 mm La consignación de la tolerancia con las diferencia superior e inferior se realizará según convenga, por ejemplo podría ser: +2,0 +4,5 2400 +34; 2400 -1,4 ; 2400 +1,1 , etc... dependiendo de la clase de ajuste que se desee tener: Ajuste móvil (con holgura), ajuste indeterminado o ajuste fijo (con aprieto), pero manteniendo siempre que el campo de tolerancia sea el calculado de 3,4 mm 6.3. Ejemplos de acotación de las tolerancias 145 7. ELEMENTOS COMERCIALES DE SUJECCIÓN 7.1. Tablas de tornillos, tuercas, arandelas y pasadores 7.1.1. Tornillos de cabeza hexagonal DIN 931 Tornillos hexagonales (rosca métrica) d 1 b 2 3 e k s l 30 35 40 45 50 55 60 65 70 75 80 85 90 95 100 110 120 130 140 150 160 170 180 190 200 220 240 260 DIN 931 Designación de un tornillo de cabeza hexagonal con rosca d = M8 y longitud l = 50 mm Tornillo hexagonal M 8 x 50 DIN 931 M4 M5 M6 M8 M10 M12 M14 M16 M18 M20 M22 M24 M30 M36 M42 14 16 18 22 26 30 34 38 42 46 50 54 66 78 90 --- 22 24 28 32 36 40 44 48 52 56 60 72 84 96 --- ------45 49 53 57 61 65 69 73 85 97 109 7,74 8,87 11,05 14,38 18,9 21,1 24,49 26,75 30,14 33,53 35,72 39,98 51,28 61,31 72,61 2,8 3,5 4 5,5 7 8 9 10 12 13 14 15 19 23 26 7 8 10 13 17 19 22 24 27 30 32 36 46 55 65 Peso Kg/1000 piezas (7,85 Kg/dm3) 3,61 5,64 8,06 4,04 6,42 9,13 18,2 4,53 7,20 10,2 20,7 35,0 5,03 7,98 11,3 22,2 38,0 53,6 5,52 8,76 12,3 24,2 41,1 58,1 82,2 6,02 9,54 13,4 25,8 43,8 62,6 88,3 115 6,51 10,3 14,4 27,8 46,9 67,0 94,3 123 161 7,01 11,1 15,5 29,8 50,0 70,3 100 131 171 219 7,50 11,9 16,5 31,8 53,1 74,7 106 139 181 231 281 12,7 17,6 33,7 56,2 79,1 112 147 191 243 296 363 13,5 18,6 35,7 62,3 83,6 118 155 201 255 311 382 19,7 37,7 65,4 88,0 124 163 210 267 326 410 20,8 39,6 68,5 92,4 128 171 220 279 341 428 712 41,6 71,6 96,9 134 179 230 291 356 446 739 43,6 77,7 100 140 186 240 303 370 464 767 47,5 83,9 109 152 202 260 327 400 500 823 1250 90,0 118 165 218 280 351 430 535 880 1330 1900 96,2 127 175 230 295 365 450 560 920 1400 1980 102 136 187 246 315 389 480 595 975 1480 2090 108 145 199 262 335 423 510 630 1030 1560 2200 153 211 278 355 447 540 665 1090 1640 2310 162 223 294 375 470 570 700 1140 1720 2420 171 235 310 395 495 600 735 1200 1900 2520 247 326 415 520 630 770 1250 1980 2630 260 342 435 545 660 805 1310 2060 2740 1) Para longitudes hasta 125 mm 590 720 870 1420 2220 2960 2) Para longitudes de más de 125 a 200 mm 3) Para longitudes de más 1530 2380 3180 de 200 mm 1640 2540 3400 MANUAL DEL CALDERERO 146 7.1.2. Tornillos de cabeza hexagonal DIN 933 Tornillos hexagonales (Rosca métrica, aproximadamente hasta la cabeza) d e k s l DIN 933 Designación de un tornillo de cabeza hexagonal con rosca d = M10 y longitud l = 60 mm Tornillo hexagonal M 10 x 60 DIN 933 M4 M5 M6 M8 M10 M12 M14 M16 M18 M20 M22 M24 M30 M36 M42 7,74 8,87 11,05 14,38 18,9 21,1 24,49 26,75 30,14 33,53 35,72 39,98 51,28 61,31 72,61 2,8 3,5 4 5,5 7 8 9 10 12 13 14 15 19 23 26 7 8 10 13 17 19 22 24 27 30 32 36 46 55 65 Peso Kg/1000 piezas (7,85 Kg./dm3) 30 3,19 5,11 7,51 15,5 28,2 40,2 57,9 76,9 105 136 168 214 35 3,57 5,73 8,37 17,1 30,7 43,8 62,9 83,5 113 147 181 229 424 680 40 3,96 6,35 9,23 18,7 33,2 47,4 67,9 90,2 121 157 193 244 448 724 1090 45 4,34 6,99 10,1 20,3 35,7 51,0 72,9 97,1 129 167 206 259 472 758 1130 50 4,73 7,59 11,0 21,8 38,2 54,5 77,9 103 137 178 219 274 496 793 1180 55 5,12 8,21 11,9 23,4 40,7 58,1 82,9 110 146 188 232 289 519 827 1230 60 5,50 8,83 12,7 25,0 43,3 61,7 87,8 117 154 199 244 304 543 861 1270 65 5,89 9,45 13,6 26,6 45,8 65,3 92,8 123 162 209 257 319 566 896 1310 70 6,28 10,1 14,4 28,2 48,3 68,9 97,8 130 170 219 269 334 590 930 1370 75 10,7 15,3 29,8 50,8 72,5 102 137 178 229 282 348 614 964 1420 80 11,3 16,2 31,4 53,3 76,1 107 144 187 240 295 363 637 1000 1460 85 17,0 33,0 55,8 79,7 112 150 195 250 308 378 661 1030 1510 90 17,9 34,6 58,3 83,3 117 157 203 260 321 393 685 1070 1550 95 36,1 60,8 86,9 122 164 211 271 233 408 708 1100 1600 100 37,7 63,3 90,5 127 170 219 281 346 423 732 1150 1650 110 40,9 68,4 97,7 137 184 236 302 371 453 779 1210 1740 120 73,4 105 147 197 252 322 397 483 827 1270 1840 130 78,4 112 157 210 269 343 421 513 974 1340 1930 140 83,4 119 167 224 285 364 448 543 921 1410 2020 150 88,4 126 177 237 301 384 473 572 969 1480 2120 160 317 404 498 602 1010 1550 2210 170 333 424 523 632 1060 1620 2300 180 349 444 548 662 1110 1690 2400 190 365 464 573 692 1160 1760 2490 200 381 484 598 722 1210 1820 2220 Elementos comerciales de sujeción 147 7.1.3. Tornillos de cabeza cilíndrica con hexágono interior (tipo Allen) DIN 912 Tornillos cilíndricos con hexágono interior (tipo allen) DIN 912 Designación de un tornillo cilíndrico Allen, con rosca d 1 = M10 y longitud l = 50 mm Tornillo cilíndrico Allen M 10 x 50 DIN 912 M3 M4 M5 M6 M8 M 10 M 12 M 14 M 16 d1 M1 x M12 x M14 x M16 x --------M8 x 1 1,25 1,5 1,5 1,5 12 14 16 18 22 26 30 34 38 1) b 2) ------24 28 32 36 40 44 d2 5,5 7 8,5 10 13 16 18 21 24 e 2,9 3,6 4,7 5,9 7 9,4 11,7 14 16,3 k 3 4 5 6 8 10 12 14 16 s 2,5 3 4 5 6 8 10 12 14 Mín 1,3 2 2,7 3,3 4,3 5,5 6,6 7,8 8,8 t Máx 1,7 2,4 3,1 3,78 4,78 6,25 7,5 8,7 9,7 l Peso Kg/1000 piezas 5 0,67 6 0,71 1,5 8 0,80 1,65 10 0,88 1,80 2,70 4,70 12 0,96 1,95 2,95 5,07 14 1,05 2,10 3,20 5,46 11,5 19,9 16 1,16 2,25 3,45 5,75 12,1 20,9 18 1,26 2,45 3,70 6,14 12,7 21,9 20 1,36 2,65 4,01 6,53 13,4 22,9 32,1 22 1,46 2,85 4,32 6,92 14,0 23,9 33,5 25 1,61 3,15 4,78 7,59 15,0 25,9 35,7 30 1,86 3,65 5,55 8,70 16,9 27,9 39,3 53,0 77,8 35 2,11 4,15 6,32 9,91 18,9 31,0 42,9 58,0 84,4 40 4,65 7,09 11,0 20,9 34,1 47,3 63,0 91,0 45 5,15 7,86 12,1 22,9 37,2 51,7 69,0 97,6 50 5,65 8,63 13,2 24,9 40,3 56,1 75,0 106 55 9,40 14,3 26,9 43,4 60,5 81,0 114 60 10,2 15,4 28,9 46,5 64,9 87,0 122 65 31,0 49,6 69,3 93,0 130 70 33,0 52,7 73,7 99,0 138 75 35,0 55,8 78,1 105 146 80 37,0 58,9 82,5 111 154 90 41,0 64,1 91,3 123 170 MANUAL DEL CALDERERO 148 100 45,0 110 120 130 140 150 1) Para longitudes hasta 125 mm 2) Para longitudes de más de 125 hasta 200 mm Material F-114 d1 1) 2) b d2 e k s t 71,3 77,4 83,6 100 109 118 135 147 159 186 202 218 234 250 266 M18 M20 M22 M24 M27 M30 M33 M36 M42 M18x2 M20x2 M22x2 M24x2 M27x2 M30x2 M33x2 M36x3 M42x3 42 46 50 54 60 66 72 78 90 48 52 56 60 66 72 78 84 96 27 30 33 36 40 45 50 54 63 16,3 19,8 19,8 22,1 22,1 25,6 27,9 31,4 37,2 18 20 22 24 27 30 33 36 42 14 17 17 19 19 22 24 27 32 Mín 9,8 10,7 11,3 12,9 17,1 18,8 20,8 25,0 Máx l 40 45 50 55 60 65 70 75 80 90 100 110 120 130 140 150 160 170 180 190 200 10,7 11,8 12,4 14,0 16,2 18,2 Peso Kg/1000 piezas 15,1 20,1 22,1 26,3 129 137 147 157 167 177 187 197 207 227 247 267 287 307 327 347 150 161 172 183 195 207 220 232 244 269 294 319 344 369 394 419 444 469 494 250 263 276 291 306 321 336 366 396 426 456 486 516 546 576 606 636 666 696 300 316 330 345 363 381 399 435 471 507 543 579 615 651 687 723 759 785 820 970 1040 1110 1180 1250 1320 1390 1460 1530 1600 1670 1230 1310 1390 1470 1550 1630 1710 1790 1870 1950 2030 2000 2100 2210 2320 2420 2530 2640 2750 2860 440 462 484 529 574 619 664 709 754 799 844 889 934 979 1020 1) Para longitudes hasta 125 mm 2) Para longitudes de más de 125 hasta 200 mm Material F-114 690 745 800 855 910 965 1020 1080 1130 1190 1240 1300 1350 Elementos comerciales de sujeción 149 7.1.4. Tornillos de cabeza avellanada con ranura DIN 87 Tornillos avellanados con ranura DIN 87 Designación de un tornillo avellanado forma a, con rosca d 1 = m8 y longitud l = 30 mm Tornillo avellanado a m 8 x 30 din 87 d1 M4 M5 M6 M8 M 10 M 12 M 14 M 16 M 20 b 22 25 30 35 40 40 45 50 55 d2 8 10 12 16 20 24 27 30 36 k 2,3 2,8 3,3 4,4 5,5 6,5 7 7,5 8,5 n 1 1,2 1,6 2 2,5 3 3 4 5 t l 5 6 8 10 12 15 18 20 22 25 28 30 35 40 45 50 55 60 70 80 90 100 1,2 0,715 0,790 0,945 1,10 1,25 1,48 1,72 1,87 2,03 2,26 2,49 2,64 3,01 3,38 1,5 1,34 1,59 1,83 2,08 2,46 2,82 3,07 3,32 3,70 4,06 4,31 4,93 5,55 6,17 1,8 2,4 2,74 3,08 3,62 4,14 4,50 4,85 5,38 5,81 6,26 7,15 8,01 8,86 9,70 2,5 3 3,5 Peso kg/1000 piezas 5,50 6,11 7,06 7,97 8,65 9,30 10,2 11,2 11,8 13,4 15,0 16,5 18,1 19,7 10,5 12,0 13,5 14,5 15,5 17,0 18,5 19,5 22,0 24,5 27,0 29,5 32,0 34,5 37,0 1) Para longitudes hasta 125 mm 2) Para longitudes de más de 125 hasta 200 mm Material f-114 21,8 23,3 25,5 27,7 29,2 32,8 36,5 40,1 43,8 47,5 51,1 58,4 65,7 3,7 31,9 34,9 37,9 40,0 45,0 50,0 55,0 60,0 65,0 70,0 80,0 90,0 4 4,5 45,4 49,4 52,1 58,7 65,4 72,0 78,7 85,3 91,9 105 118 131 145 81,6 92,6 103 114 125 136 147 169 191 213 235 MANUAL DEL CALDERERO 150 7.1.5. Tornillos para empotrar DIN 529 Tornillos para empotrar DIN 529 Designación de un tornillo para empotrar, con rosca d = M24 y longitud l = 320 mm Tornillo para empotrar M 24 x 320 DIN 529 d M8 M10 M12 M16 M20 M24 M30 M36 M42 M48 M56 M64 M72 b 20 a 25 máx c 55 máx Long l 80 100 125 160 200 250 320 400 500 630 800 25 30 40 32 40 55 55 70 90 50 60 75 90 105 120 140 160 180 65 80 100 120 140 160 185 210 250 110 130 160 190 230 260 290 340 370 1000 1250 1600 2000 2500 3200 Material F-622 Las longitudes preferentes se encuentran entre las líneas escalonadas. Elementos comerciales de sujeción 151 7.1.6. Tuercas hexagonales DIN 934 Tuercas hexagonales (rosca métrica corriente y fina) DIN 934 Designación de una tuerca hexagonal con rosca corriente d = M 12 Tuerca hexagonal M 12 DIN 934 Designación de una tuerca con rosca fina d =M 12 Tuerca hexagonal M 12 x 1,5 DIN 934 d Peso Kg./ 1000 piezas ColumColumna 2 Columna 3 na 1 e m s Colum- Columna 1 na 2 Columna 3 M4 --- --- 7,74 3,2 7 0,812 --- --- M5 --- --- 8,87 4 8 1,23 --- --- M6 --- --- 11,05 5 10 2,5 --- --- M8 M 8X1 --- 14,38 6,5 13 4,5 5,3 M 10 M10X1,25 M 10X1 18,90 8 17 11,6 11,4 11,5 M 12 M12X1,5 M12X1,25 21,10 10 19 17,3 17,2 17,0 M 14 M14X1,5 ----- 24,49 11 22 25,0 24,5 ---- M 16 M16X1,5 ----- 26,75 13 24 33,3 32,6 ---- M 18 M18X2 M18X1,5 30,14 15 27 49,4 48,2 47,2 M 20 M20X2 M20X1,5 33,53 16 30 64,4 62,8 62,3 M 22 M22X2 M22X1,5 35,72 18 32 79,0 77,2 75,7 M 24 M24X2 M24X1,5 39,98 19 36 110 106 105 M 30 M30X2 M30X1,5 51,28 24 46 223 221 219 M 36 M36X3 M36X1,5 61,31 29 55 393 387 374 M42 M42X3 M42X1,5 72,61 24 65 652 636 620 MANUAL DEL CALDERERO 152 7.1.7. Tuercas hexagonales rebajadas DIN 936 Tuercas hexagonales rebajadas (rosca métrica corriente y fina) DIN 936 Designación de una tuerca hexagonal con rosca corriente d = M 20 Tuerca hexagonal M 20 DIN 936 Designación de una tuerca con rosca fina d =M 20 Tuerca hexagonal M 20 x 2 DIN 936 d Columna 1 M8 M 10 M 12 M 14 M 16 M 18 M 20 M 22 M 24 M 30 M 36 M42 Columna 2 M8X1 M10X1,25 M12X1,5 M14X1,5 M16X1,5 M18X2 M29X2 M22X2 M24X2 M30X2 M36X3 M42X3 Peso Kg./ 1000 piezas Columna 3 ------------------------------M36X2 M42X2 e m s 14,38 18,90 21,10 24,49 26,75 30,14 33,53 35,72 39,98 51,28 61,31 72,61 5 6 7 8 8 9 9 10 10 12 14 16 13 17 19 22 24 27 30 32 36 46 55 65 Columna 1 4,00 8,60 12,1 18,2 20,1 29,6 36,3 43,8 58,0 111 190 307 Columna 2 4,10 8,50 12,0 17,8 19,6 28,9 35,4 42,8 55,8 110 187 300 Columna 3 ------------------------------181 290 7.1.8. Arandelas planas DIN 125 Arandelas (para tornillos y tuercas hexagonales) d 4,3 5,3 6,4 8,4 10,5 13 15 17 Designación de una arandela sin bisel para tornillo de M14 Arandela A 15 DIN 125 Designación de una arandela con bisel para tornillo de M 20 Arandela B 21 DIN 125 Para Peso Para D e d D e tornillo Kg/1000 tornillo M4 9 0,8 0,308 19 M18 34 3 M5 10 1 0,443 21 M20 37 3 M6 12,5 1,6 1,14 23 M22 39 3 M8 17 1,6 2,14 25 M24 44 4 M10 21 2 4,08 31 M30 56 4 M12 24 2,5 6,27 37 M36 66 5 M14 28 2,5 8,60 43 M42 78 7 M16 30 3 11,3 DIN 125 Peso Kg/1000 14,7 17,2 18,4 32,3 53,6 92,0 163,0 Elementos comerciales de sujeción 153 7.1.9. Arandelas de muelle (Grower) DIN 127 Arandelas de muelle (arandela grower)(doblada hacia arriba o lisa ) d 4,1 5,1 6,1 8,1 10,2 12,2 14,2 16,2 DIN 127 Designación de una arandela de muelle para tornillo de M 16 Arandela de muelle A 16 DIN 127 Designación de una arandela de muelle para tornillo de M 16 Arandela Grower A 16 DIN 127 Para Peso Para D h e d D h e Tornillo Kg/1000 Tornillo M4 7,6 2,5 0,9 0,18 18,2 M18 29,4 9,2 3,5 M5 9,2 3,2 1,2 0,36 20,2 M20 33,6 10,4 4 M6 11,8 4,2 1,6 0,83 22,5 M22 35,9 10,4 4 M8 14,8 4,6 2 1,60 24,5 M24 40,0 13,0 5 M10 18,1 5,9 2,2 2,53 30,5 M30 48,2 16,1 6 M12 21,1 6,8 2,5 3,82 36,5 M36 58,2 16,1 6 M14 24,1 8,0 3 6,01 42,5 M42 68,2 18,4 7 M16 27,4 9,2 3,5 8,91 Peso Kg/1000 9,73 15,2 16,5 26,2 44,3 67,3 111,0 7.1.10. Arandelas de seguridad con pestaña DIN 432 Arandelas de seguridad con pestaña Diámetro del agujero d1 DIN 432 Designación de una arandela de seguridad de d 1 = 17 mm Arandela de seguridad 17 DIN 432 Para tornillo Peso d2 f g s Kg./1000 Métrica Whitworth piezas 3,2 12 2,5 4,5 0,38 0,314 3 3,7 12 2,5 4,5 0,38 0,307 3,5 4,3 14 2,5 5,5 0,38 0,416 4 5,3 17 3,5 7,0 0,50 0,804 5 6,4 19 3,5 7,5 0,50 0,985 6 7,4 19 3,5 7,5 0,50 0,944 7 MANUAL DEL CALDERERO 154 8,4 22 3,5 8,5 0,75 1,910 8 10 26 4,5 10 0,75 2,620 10 12 13 32 4,5 12 1,00 5,270 13,5 32 4,5 12 1,00 5,190 15 36 4,5 13 1,00 6,620 14 17 40 5,5 15 1,00 8,080 16 19 45 6,0 18 1,00 10,300 18 21 45 6,0 18 1,00 9,760 20 3/4” 23 50 7,0 20 1,00 12,200 22 7/8” 25 50 7,0 21 1,00 11,600 24 27 58 8,0 23 1,50 24,300 26 28 58 8,0 23 1,50 23,900 27 29 58 8,0 23 1,50 23,900 28 31 63 8,0 25 1,50 27,900 30 1 1/8” 33 68 9,0 28 1,50 32,700 32 1 1/4” 34 68 9,0 28 1,50 32,100 33 36 75 11 31 1,50 40,300 35 37 75 11 31 1,50 39,400 36 39 82 11 33 1,50 48,200 38 40 82 11 33 1,50 47,400 39 41 82 11 33 1,50 46,700 40 43 88 11 36 1,50 54,500 42 1 5/8” 46 95 13 38 1,50 63,900 45 1 3/4” 50 100 13 40 1,50 69,700 48 52 105 13 40 1,50 76,900 50 54 105 13 42 1,50 75,000 52 57 112 15 45 2 116 55 58 112 15 45 2 113 56 60 112 15 48 2 110 58 62 118 15 48 2 124 60 66 125 16 52 2 139 64 70 132 16 55 2 154 68 1/2” 5/8” 1” 1 3/8” 1 1/2” 2” 2 1/4” 2 1/2” Elementos comerciales de sujeción 155 74 138 16 58 2 167 72 2 3/4” 78 145 18 60 2 184 76 3” 82 150 18 62 2 194 80 88 155 18 65 2 201 85 93 165 20 70 2 229 90 98 175 20 75 2 259 95 104 185 20 80 2 286 Material: F-114 o Latón 100 3 1/2” 4” 7.1.11. Arendelas dentadas DIN 6797 Arandelas dentadas d1 H 13 4,3 5,1 5,3 6,4 7,4 8,2 8,4 10,5 12,5 14,5 16,5 19 21 23 25 28 31 DIN 6797 Designación de una arandela dentada forma B de d 1 = 10,5 mm Arandela dentada B 10,5 DIN 6797 Número de Para Peso Kg./1000 piezas d2 dientes s1 diámetros formas A h 14 de rosca Forma A Forma B yB 8 0,5 8 0,095 0,10 4 9 0,5 8 0,14 0,15 5 10 0,6 8 0,18 0,20 5 11 0,7 8 0,22 0,25 6 12,5 0,8 8 0,30 0,35 7 14 0,8 8 0,40 0,45 8 15 0,8 8 0,45 0,55 8 18 0,9 9 0,80 0,90 10 20,5 1 10 1,10 1,30 12 24 1 10 1,70 2,00 14 26 1,2 12 2,10 2,50 16 30 1,4 12 3,50 3,70 18 33 1,4 12 3,80 4,10 20 36 1,5 14 5,0 6,0 22 38 1,5 14 6,0 6,5 24 44 1,6 14 8,0 8,5 27 48 1,6 14 9,0 9,5 30 Material: Acero para muelles. Sólo para tornillos hexagonales MANUAL DEL CALDERERO 156 7.1.12. Arandelas de abanico DIN 6798 Arandelas de abanico DIN 6798 Designación de una arandela de abanico forma A de d 1 = 19 mm Arandela de abanico A 19 DIN 6798 Forma B Peso Kg/1000 piezas Para diámetros de rosca 8 0,14 4 8 0,22 5 11 8 0,28 5 0,7 12 9 0,36 6 12,5 0,8 14 10 0,50 7 8,2 14 0,8 14 10 0,75 8 8,4 15 0,8 14 10 0,80 8 10,5 18 0,9 16 12 1,25 10 12,5 20,5 1,0 16 12 1,70 12 14,5 24 1,0 18 14 2,40 14 16,5 26 1,2 18 14 3 16 19 30 1,4 18 14 5 18 21 33 1,4 20 16 6 20 23 36 1,5 20 16 7,5 22 25 38 1,5 20 16 8 24 28 44 1,6 22 18 12 27 31 48 1,6 22 18 14 30 Número de dientes d1 d2 H 13 h 14 Forma A 4,3 8 0,5 11 5,1 9 0,5 11 5,3 10 0,6 6,4 11 7,4 s1 Material: Acero para muelles. Sólo para tornillos hexagonales. Elementos comerciales de sujeción 157 7.1.13. Arandelas cuadradas para U PN DIN 434 Arandelas cuadradas (para U PN) d DIN 434 Designación de una arandela para U PN para tornillo de M 22 Arandela U 24 DIN 434 Peso Para axb e d axb e Kg/1000 tornillo Para tornillo Peso Kg/1000 9 M8 22X22 2,9 9,50 22 M20 40X40 5,25 57,0 11 M10 22X22 2,9 8,80 24 M22 44X44 6 82,5 14 18 M12 M16 26X26 32X32 3,7 4,45 18,3 31,4 26 M24 56X56 6,25 128 7.1.14. Arandelas cuadradas para doble T PN DIN 435 Arandelas (para I PN) d DIN 435 Designación de una arandela para I PN para tornillo de M 16 Arandela I 18 DIN 435 Para Peso Para axb e d axb e tornillo Kg./1000 tornillo Peso Kg./1000 9 M8 22X22 3,05 9,4 22 M20 40X44 6,1 67,0 11 M10 22X22 3,05 10,1 24 M22 44X50 6,5 90,0 14 18 M12 M16 26X30 32X36 4,1 5 20,1 35,6 26 M24 56X56 6,9 143 MANUAL DEL CALDERERO 158 7.1.15. Pasadores de aletas DIN 94: Pasadores de aletas DIN 94 Designación de un pasador de aletas de d = 10 mm y longitud de 65 mm Pasador de aletas 10 x 65 DIN 94 Diámetro Nominal del agujero d a b c Longitud 15 18 20 22 25 28 30 35 40 45 50 55 60 65 70 75 80 90 100 110 120 130 140 150 160 180 200 220 240 260 280 300 3 4 5 2,7 6 2 4,7 3,7 8 3 6,7 4,7 10 4 8,7 1,20 1,30 1,39 1,48 1,57 1,67 1,85 2,04 2,32 2,60 2,78 3,06 3,34 2,55 2,74 3,02 3,21 3,50 3,88 4,35 4,82 5,29 5,74 6,24 6,62 7,09 6 8 10 5,7 7,7 9,7 12 15 19 5 6 8 10,7 13,7 17,7 Peso Kg/1000 piezas 5,26 5,74 6,51 7,18 7,94 8,61 9,36 10,1 10,8 11,5 12,3 12,9 9,36 10,4 11,4 12,5 13,5 14,4 15,5 16,6 17,7, 18,7 20,8 22,4 24,3 26,1 28,0 29,8 31,7 33,6 35,5 39,2 43,0 46,6 49,3 53,0 56,8 Material: F - 114 47,5 50,6 53,7 56,7 59,9 66,0 72,0 78,2 84,4 90,8 96,7 102,9 108,8 115,7 13 16 20 12,6 24 10 22,6 15,6 30 13 28,6 19,5 38 16 35,5 129 139 149 159 170 180 190 210 230 250 270 255 270 286 302 333 364 395 426 840 589 638 686 736 784 833 Elementos comerciales de sujeción 159 7.1.16. Pasadores cilíndricos ajustados sin cabeza (pulidos) DIN 1433 Pasadores ajustados sin cabeza (pulidos) DIN 1433 Designación de un pasador ajustado sin cabeza de d = 16 mm y longitud de 50 mm Pasador ajustado 16 h11 x 50 DIN 1433 d 3 4 5 6 8 10 12 13 14 16 18 20 22 23 25 z 1 1 1 1,5 2 2 2,5 2,5 2,5 2,5 3 3 3 3 4 d1 0,8 1 1,5 1,5 2 3 4 4 4 4 5 5 5 5 6 Long. Peso (para pasador con agujero) Kg./1000 piezas l 8 0,369 0,667 9 0,416 0,762 10 0,479 0,856 12 0,589 1,04 1,59 2,29 14 0,699 1,23 1,89 2,73 16 0,793 1,42 2,19 3,17 5,45 18 0,919 1,60 2,48 3,61 6,24 20 1,02 1,79 2,78 4,05 7,02 10,5 22 1,13 1,98 3,08 4,49 7,81 11,7 25 1,30 2,26 3,53 5,14 8,98 13,5 28 1,46 2,55 3,97 5,80 10,1 15,4 30 1,57 2,73 4,27 6,24 10,2 16,6 23,2 27,5 32,3 42,9 35 1,85 3,21 5,02 7,34 12,8 19,7 27,7 32,7 38,1 50,7 40 2,12 3,68 5,76 8,39 14,8 22,7 32,1 37,9 44,1 58,6 71,9 90,0 109 45 2,40 4,15 6,51 9,49 16,7 25,8 36,5 43,1 50,1 66,5 81,9 102 124 50 2,67 4,62 7,26 10,5 18,7 28,8 40,9 48,2 56,1 74,4 91,9 114 139 152 175 55 7,95 11,6 20,7 31,9 45,4 53,4 62,1 82,3 101 127 154 169 194 60 8,73 12,7 22,6 35,0 49,8 58,6 68,1 90,1 111 139 169 185 214 65 9,44 13,8 24,6 38,0 54,3 63,8 74,1 98,1 121 151 183 202 233 70 26,6 41,1 58,7 69,0 80,1 105 131 163 198 218 252 75 28,1 44,1 63,1 74,1 85,5 113 141 176 213 234 271 80 30,5 47,2 67,5 79,3 91,0 121 151 188 228 250 291 85 50,3 72,0 84,5 97,3 129 161 200 243 266 310 90 53,3 76,4 89,7 103 137 171 213 258 283 329 95 56,4 80,9 94,9 109 145 181 225 273 299 348 100 59,5 85,3 100 115 153 191 237 288 315 368 105 89,8 105 121 160 201 250 303 332 387 110 94,2 110 127 168 211 262 318 348 408 115 98,6 115 133 176 221 274 333 364 425 120 103 120 138 184 231 287 348 381 444 125 241 299 362 397 464 130 251 311 377 413 483 135 261 324 392 429 502 140 271 336 407 446 521 145 281 348 422 462 541 150 291 361 437 478 560 Material: F–114. La distancia entre agujeros para pasadores de aletas l 1, depende de la unión, más el juego, espesor de las arandelas y diámetro del pasador. MANUAL DEL CALDERERO 160 Pasadores ajustados sin cabeza (pulidos) DIN 1433 Designación de un pasador ajustado sin cabeza de d = 16 mm, longitud de 50 mm y distancia entre agujeros l1 = 40 mm Pasador ajustado 16 h11 x 50 x 40 DIN 1433 d 28 30 32 35 40 45 50 55 60 65 70 75 80 90 100 z 4 4 5 5 5 5 6 6 6 6 6 6 7 7 7 d1 6 6 8 8 8 8 10 10 10 10 10 10 13 13 13 Long. Peso (para pasador con agujero) Kg./1000 piezas l 50 227 257 55 251 284 60 275 312 342 413 65 299 340 374 451 70 324 367 406 489 644 822 75 348 395 437 526 694 885 80 372 423 468 564 743 947 1160 1400 85 396 451 500 602 792 1010 1240 1490 90 420 478 531 640 842 1070 1320 1580 1890 2280 95 444 506 563 677 891 1130 1390 1680 2000 2360 100 468 534 595 715 940 1200 1470 1770 2110 2490 2900 3340 105 493 561 626 733 990 1260 1550 1860 2230 2620 3050 3510 110 517 589 658 791 1040 1320 1630 1960 2340 2750 3200 3680 115 541 617 689 828 1090 1380 1700 2050 2450 2890 3350 3850 120 565 645 721 866 1140 1450 1780 2140 2560 3010 3500 4030 4510 125 589 672 752 904 1190 1510 1860 2230 2670 3140 3650 4200 4710 130 613 700 784 942 1240 1570 1930 2330 2780 3270 3800 4380 4910 6240 135 637 728 815 970 1290 1630 2010 2420 2890 3400 3960 4550 5100 6490 140 661 755 947 1020 1340 1700 2090 2520 3000 3530 4110 4720 5300 6740 8350 145 686 783 879 1060 1380 1760 2170 2610 3110 3560 4260 4900 5500 6990 8650 150 710 811 910 1090 1430 1820 2240 2700 3220 3790 4410 5070 5700 7240 8960 160 973 1170 1530 1900 2400 2890 3450 4050 4710 5420 6090 7740 9580 170 1040 1240 1630 2070 2550 3070 3670 4320 5010 5770 6490 8230 10200 180 1730 2200 2700 3260 3890 4580 5320 6110 6880 8730 10800 190 1830 2320 2860 3450 4110 4840 5620 6460 7270 9230 11400 200 1930 2450 3010 3630 4330 5100 5920 6800 7670 9730 12000 210 2030 2570 3170 3820 4560 5360 6220 7150 8060 10200 12700 220 3320 4010 4780 5620 6520 7500 8450 10700 13300 230 3480 4130 5000 5880 6830 7840 8850 11200 13900 240 3630 4380 5220 6140 7130 8190 9240 11700 14500 250 3780 4570 5440 6400 7430 8530 9640 12200 15100 260 5670 6660 7730 8880 10000 12700 15700 270 5890 6920 8030 9220 10400 13200 16400 280 6110 7180 8330 9570 10810 13700 17000 290 6330 7440 8630 9910 11200 14200 17600 300 8930 10300 11600 14700 18200 Material: F–114. La distancia entre agujeros para pasadores de aletas l 1, depende de la unión, más el juego, espesor de las arandelas y diámetro del pasador. Elementos comerciales de sujeción 161 7.1.17. Pasadores cónicos DIN 1 Pasadores cónicos DIN 1 Designación de un pasador cónico amolado de d = 8 mm y longitud de 30 mm Pasador cónico A 8 x 30 DIN 1 d1 h10 0,6 0,8 1 1,5 2 3 4 5 6 8 r 0,6 0 ,8 1 1 ,6 2 ,5 4 4 6 6 10 Long. l 4 6 8 10 12 14 16 18 20 22 24 26 28 30 32 36 40 45 50 55 60 70 80 90 100 110 120 Peso Kg./1000 piezas 0,010 0,017 0,023 0.031 0,028 0,039 0.050 0,063 0,077 0,058 0.075 0,095 0,114 0,135 0,157 0.160 0,206 0,240 0,295 0,339 0,384 0,435 0,485 0,654 0,341 0,404 0,468 0,534 0,605 0,677 0,752 0,828 0,909 0,991 1,08 1,26 0,88 1,02 1,15 1,29 1,43 1,58 1,72 1,88 2,04 2,20 2,55 2,88 3,35 3,83 Material: F–114 1,78 2,00 2,23 2,47 2,72 2,96 3,22 3,48 3,73 4,28 4,84 5,56 6,31 7,12 7,94 3,47 3,80 4,18 4,56 4,93 5,31 5,70 6,51 7,30 8,35 9,45 10,6 11,8 14,2 6,02 6,59 7,17 7,76 8,35 9,50 10,3 11,7 13,4 14,7 16,3 19,7 24,3 28,4 32,6 12,3 13,1 14,0 16,0 17,8 20,2 22,7 25,3 27,8 33,2 38,8 44,5 50,5 57,0 63,5 MANUAL DEL CALDERERO 162 Pasadores cónicos DIN 1 Designación de un pasador cónico torneado de d = 16 mm y longitud de 50 mm Pasador cónico B 16 x 50 DIN 1 d1 h10 10 12 13 14 16 20 25 30 40 50 r 10 12 16 16 16 20 25 32 40 50 369 430 492 554 616 680 742 808 874 942 1040 1150 1290 1500 1730 770 876 984 1100 1210 1320 1430 1540 1650 1820 2000 2240 2600 2970 1390 1550 1710 1880 2050 2210 2400 2570 2830 3090 3450 4000 4550 Long. l 32 36 40 45 50 55 60 70 80 90 100 110 120 130 140 150 165 180 200 230 260 Peso Kg./1000 piezas 21,9 24,8 27,6 31,2 34,9 38,8 42,5 50,4 58,5 67,0 75,7 84,7 94,0 104 114 Material: F–114 35,4 39,6 44,6 49,8 55,2 60,2 71,8 83,0 94,5 106 118 130 143 157 170 192 41,7 46,2 52,1 58,2 64,2 70,4 83,0 96,0 110 124 137 152 166 180 197 221 47,6 52,4 60,0 66,6 73,8 81,2 95,9 110 126 141 157 173 188 208 225 252 69,8 78,6 87,4 96,4 105 123 143 162 181 202 222 244 265 287 321 357 406 657 137 150 164 192 220 250 280 310 340 370 403 436 484 536 606 715 235 257 299 342 386 430 475 521 567 615 664 736 812 914 1080 1240 Elementos comerciales de sujeción 163 7.2. Dimensiones de cabezas de tornillos, tuercas y arandelas 7.2.1. Dimensiones de cabezas de tornillos hexagonales, tuercas y arandelas en métrica Dimensiones de cabezas de tornillos, tuercas y arandelas Sistema métrico Tornillo, tuerca Arandela Cabeza Contray contratuerca Medidas en mm Tuerca del tuerca Ancho Entre Entre Diámetro Diámetro Ancho EspeDiámetro tornillo m del del Caras Aristas m m sor del en mm E/C E/A Agujero Exterior en mm en mm en mm e tornillo en mm D da en mm M8 5,5 6,5 5 14 16,2 9 18 2 M10 7 8 6 17 19,6 11 28 3 M12 8 10 7 19 21,9 13 34 3 M16 10 13 8 24 27,7 17 40 4 M20 13 16 9 30 34,6 21 52 5 M22 14 18 10 32 36,9 23 54 5 M24 15 19 10 36 41,6 25 58 5 M27 17 22 12 41 47,3 28 62 5 M30 19 24 12 46 53,1 31 68 6 M33 21 26 14 50 57,7 34 75 6 M36 23 29 14 55 63,5 37 80 7 M39 25 31 16 60 69,3 40 92 8 M42 26 34 16 65 75,0 43 98 8 M45 28 36 18 70 80,8 46 102 8 M48 30 38 18 75 86,5 49 105 9 MANUAL DEL CALDERERO 164 7.2.2. Dimensiones de cabezas de tornillos hexagonales, tuercas y arandelas en Whitworth DIMENSIONES DE CABEZAS DE TORNILLOS, TUERCAS Y ARANDELAS SISTEMA WHITWORTH Tornillo, tuerca Arandela Cabeza Contray contratuerca Medidas en mm Tuerca del tuerca Ancho Diámetro Entre Entre Diámetro Diámetro tornillo Ancho m del del Caras Aristas Espesor del m m E/A Agujero Exterior e tornillo en mm en mm en mm E/C en mm en mm D da en pulgadas 1/4” 6 7 6 11 12,7 7 14 5/16” 7 8 7 14 16,2 9 18 2 3/8” 9 10 8 17 19,6 11 22 2,5 1/2” 11 13 11 22 25,4 14 28 3 5/8” 14 16 13 27 31,2 17,5 34 3 3/4” 17 19 15 32 36,9 21 40 4 7/8” 20 23 17 36 41,6 24 45 4 1” 23 26 19 41 47,3 27 52 5 1 1/8” 25 29 22 46 53,1 31 58 5 1 1/4” 28 32 24 50 57,7 34 62 5 1 3/8” 31 36 26 55 63,5 37 68 6 1 1/2” 34 39 29 60 69,3 40 75 6 1 5/8” 37 42 32 65 75 44 80 7 1 3/4” 39 45 34 70 80,8 47 85 7 1 7/8” 42 48 37 75 86,5 50 92 8 2” 45 51 39 80 92,4 54 98 8 2 1/4” 51 58 44 85 98 60 105 9 2 1/2” 56 64 50 95 110 66 120 9 2 3/4” 62 70 55 105 121 75 130 10 1,5 3” 67 77 60 110 127 80 135 10 3 1/4” 72 84 65 120 139 88 150 12 3 1/2” 77 90 70 130 150 92 160 12 3 3/4” 82 96 75 135 156 98 165 12 4” 87 102 80 145 167 105 185 14 Elementos comerciales de sujeción 7.3. Signos convencionales de tornillos 7.3.1. Signos convencionales para tornillos 7.3.2. Signos convencionales adicionales para tornillos 7.3.3. Ejemplos aplicando los signos adicionales 165 167 8. ROSCAS 8.1. Tablas de roscas Métrica, Whitworth, Gas y Sellers 8.1.1. Rosca métrica corriente Rosca métrica corriente Sistema Internacional (SI) Normalizada por la International Standards Association (ISA) TUERCA Diámetro en mm Paso en mm Diámetro medio mm Diámetro al fondo mm Área en mm2 Diámetro mayor mm 6 7 8 9 10 12 14 16 18 20 22 24 27 30 33 36 39 42 45 48 52 56 60 64 68 72 76 80 1 1 1,25 1,25 1,5 1,75 2 2 2,5 2,5 2,5 3 3 3,5 3,5 4 4 4,5 4,5 5 5 5,5 5,5 6 6 6 6 6 5,350 6,350 7,188 8,188 9,026 10,863 12,701 14,701 16,376 18,376 20,376 22,051 25,051 27,727 30,727 33,402 36,402 39,077 42,077 44,752 48,752 52,428 56,428 60,103 64,103 68,103 72,103 76,103 4,59 5,59 6,24 7,24 7,89 9,54 11,19 13,39 14,48 16,48 18,48 19,78 22,78 25,07 28,07 30,37 33,37 35,67 38,67 40,96 44,96 48,26 52,26 55,56 59,56 63,56 67,56 71,56 16,57 24,57 30,69 41,18 48,88 71,44 98,26 137 165 213 268 307 407 494 619 724 875 999 1174 1318 1588 1829 2145 2424 2786 3173 3584 4021 6,11 7,11 8,14 9,14 10,16 12,19 14,22 16,22 18,27 20,27 22,27 24,32 27,32 30,38 33,38 36,43 39,43 42,49 45,49 48,54 52,54 56,60 60,60 64,65 68,65 72,65 76,65 80,65 Diámetro de la broca para Diámetro agujeros roscados con menor mm 70-75% altura de rosca 4,70 5,70 6,38 7,38 8,05 9,73 11,40 13,40 14,75 16,75 18,75 20,10 23,10 25,45 28,45 30,80 33,80 36,15 39,15 41,50 45,50 48,86 52,86 56,21 60,21 64,21 68,21 72,21 Para roscar con macho. Fórmula Z = Diámetro del tornillo– Paso Ejemplo: Tornillo de 20 mm de diámetro y paso de 2,5 mm Diámetro de la broca Z = 20 – 2,5 = 17,5 mm D = 0,6495 x P H = 0,8660 x P H/8 = 0,108 x P a = 0,05 x P f = 0,125 x P r = 0,058 x P TORNILLO El diámetro de la broca para agujeros roscados debe ser el indispensable para que no rompa el macho y dar al filete la resistencia necesaria, y está demostrado que los filetes de la tuerca con el 70 a 75% de la profundidad del filete ofrecen una resistencia suficiente. En materiales muy duros 65–70% y en Aluminio y Fundición 80% MANUAL DEL CALDERERO 168 8.1.2. Rosca métrica fina 1 1,2 1,4 1,7 2 2,3 2,6 3 3,5 4 4,5 5 6 7 8 9 10 12 14 16 18 20 22 24 27 30 33 36 39 42 45 48 52 56 60 64 72 80 0,2 0,2 0,2 0,2 0,25 0,25 0,35 0,35 0,35 0,5 0,5 0,5 0,75 0,75 1 1 1 1,5 1,5 1,5 1,5 1,5 1,5 2 2 2 2 3 3 3 3 3 3 4 4 4 4 4 Diámetro medio mm 0,870 1,070 1,270 1,570 1,838 2,138 2,373 2,773 3,273 3,675 4,175 4,675 5,513 6,513 7,350 8,350 9,350 11,026 13,026 15,026 17,026 19,026 21,026 22,701 25,701 28,701 31,701 34,051 37,051 40,051 43,051 46,051 50,051 53,402 57,402 61,402 69,402 77,402 Diámetro al fondo mm 0,72 0,92 1,12 1,42 1,65 1,95 2,11 2,51 3,01 3,30 3,80 4,30 4,94 5,94 6,59 7,59 8,59 9,89 11,89 13,89 15,89 17,89 19,89 21,19 24,19 27,19 30,19 31,78 34,78 37,78 40,78 43,78 47,78 50,37 54,37 58,37 66,37 74,37 Rosca métrica fina Sistema Internacional (SI) normalizada por la International Standards Association (ISA) TUERCA Área Diámetro Diámetro en mayor menor mm mm2 mm 0,41 1,02 0,74 0,66 1,22 0,94 0,98 1,42 1,14 1,58 1,72 1,44 2,13 2,03 1,68 2,98 2,33 1,98 3,49 2,64 2,15 4,94 3,04 2,55 7,10 3,54 3,05 8,53 4,05 3,35 11,32 4,55 3,85 14,50 5,05 4,35 19,20 6,08 5,03 27,75 7,08 6,03 34,14 8,11 6,70 45,28 9,11 7,70 57,99 10,11 8,70 76,81 12,16 10,05 111 14,16 12,05 152 16,16 14,05 198 18,16 16,05 251 20,16 18,05 311 22,16 20,05 353 24,22 21,40 459 27,22 24,40 580 30,22 27,40 716 33,22 30,40 793 36,32 32,10 950 39,32 35,10 1121 42,32 38,10 1306 45,32 41,10 1505 48,32 44,10 1793 52,32 48,10 1993 56,43 50,80 2322 60,43 54,80 2676 64,43 58,80 3460 72,43 66,80 4344 80,43 74,80 Diámetro de la broca para agujeros roscados con 70-75% altura de rosca Para roscar con macho. Fórmula Z = Diámetro del tornillo–Paso Ejemplo: Tornillo de 16 mm de diámetro y paso de 1,5 mm Diámetro de la broca Z = 16–1,5 = 14,5 mm Diáme- Paso tro en en mm mm D = 0,6495 x P H = 0,8660 x P H/8 = 0,108 x P a = 0,05 x P f = 0,125 x P r = 0,058 x P TORNILLO El diámetro de la broca para agujeros roscados debe ser el indispensable para que no rompa el macho y dar al filete la resistencia necesaria, y está demostrado que los filetes de la tuerca con el 70 a 75% de la profundidad del filete ofrecen una resistencia suficiente. En materiales muy duros 65–70% y en Aluminio y Fundición 80% Roscas 169 8.1.3. Rosca Whitworth corriente Rosca Whitworth corriente BSW. Aceptada por la British Engineering Standards Association. D = 0,6403 x P H = 0,9605 x P H/6 = 0,16 x P r = 0,1373 x P 1/8” 3/16” 1/4” 5/16” 3/8” 7/16” 1/2” 5/8” 3/4” 7/8” 1” 1 1/8” 1 1/4” 1 3/8” 1 1/2” 1 5/8” 1 3/4” 1 7/8” 2” 2 1/8” 2 1/4” 2 3/8” 2 1/2” 2 5/8” 2 3/4” 2 7/8” 3” 3,17 4,76 6,35 7,93 9,52 11,11 12,70 15,87 19,05 22,22 25,40 28,57 31,75 34,92 38,10 41,27 44,45 46,62 50,80 53,97 57,15 60,32 63,50 66,67 69,85 73,02 76,20 40 24 20 18 16 14 12 11 10 9 8 7 7 6 6 5 5 4,5 4,5 4,5 4 4 4 4 3,5 3,5 3,5 0,635 1,058 1,270 1,411 1,588 1,814 2,117 2,309 2,540 2,822 3,175 3,629 3,629 4,233 4,233 5,080 5,080 5,645 5,645 5,645 6,350 6,350 6,350 6,350 7,257 7,257 7,257 DiáDiámeDiámetro de la broca para metro tro al agujeros roscados con 75% medio fondo en altura del filete en mm mm 2,76 4,08 5,53 7,03 8,50 9,95 11,34 14,39 17,42 20,41 23,36 26,25 29,42 32,21 35,39 38,02 41,19 44,01 47,18 50,36 53,08 56,26 59,43 62,61 65,20 68,38 71,55 2,36 3,40 4,72 6,13 7,49 8,78 9,99 12,91 15,79 18,61 21,33 23,92 27,10 29,50 32,68 34,77 37,94 40,39 43,57 46,74 49,02 52,19 55,37 58,54 60,55 63,73 66,90 2,5 3,75 5 6,5 8 9,25 10,5 13,75 16,5 19,5 22,25 25,5 28 30,25 33,5 36 39,5 42 45 48 51 53,5 57 60 62,5 65 69 Z = Diámetro de la broca para agujeros roscados en Materiales blandos 88% de la altura del filete Fórmula: Z = Diámetro de la rosca–1,1328 x Paso Diáme- DiáNº de Paso tro en metro hilos en pulgaen por pulmm das mm gada El diámetro de la broca para agujeros roscados debe ser el indispensable para que no rompa el macho y dar al filete la resistencia necesaria, y está demostrado que los filetes de la tuerca con el 70 a 75% de la profundidad del filete ofrecen una resistenci a suficiente. En materiales muy duros 65–70% y en Aluminio y Fundición 80% MANUAL DEL CALDERERO 170 8.1.4. Rosca Whitworth fina D = 0,6403 x P H = 0,9605 x P H/6 = 0,16 x P r = 0,1373 x P Rosca Whitworth fina BSF aceptada por la British Standards Association. 7/32” 1/4” 9/32” 5/16” 3/8” 7/16” 1/2” 9/16” 5/8” 11/16” 3/4” 13/16” 7/8” 1” 1 1/8” 1 1/4” 1 3/8” 1 1/2” 1 5/8” 1 3/4” 2” 2 1/4” 2 1/2” 2 3/4” 3” 5,5 6,35 7,14 7,93 9,52 11,11 12,7 14,28 15,87 17,46 19,05 20,63 22,22 25,40 28,57 31,75 34,92 38,10 41,27 44,45 50,80 57,15 63,50 69,85 76,20 28 26 26 22 20 18 16 16 14 14 12 12 11 10 9 9 8 8 8 7 7 6 6 6 5 0,9067 0,9779 0,9779 1,1545 1,270 1,411 1,588 1,588 1,814 1,814 2,117 2,117 2,309 2,54 2,822 2,822 3,175 3,175 3,175 3,629 3,629 4,234 4,234 4,234 5,080 4,97 5,72 6,51 7,18 8,71 10,21 11,68 13,26 14,70 16,29 17,67 19,27 20,73 23,77 26,76 29,93 32,89 36,06 39,24 42,12 48,47 54,43 60,78 67,13 72,94 4,39 5,08 5,89 6,45 7,89 9,29 10,66 12,24 13,53 15,13 16,33 17,91 19,26 22,13 24,95 28,13 30,85 34,03 37,21 39,80 46,15 51,73 58,07 64,42 69,69 Diámetro de la broca para agujeros roscados en mm 4,5 5,25 6 6,75 8 9,5 10,75 12,75 14 15,5 16,7 18,25 19,75 22,5 25,4 28,5 31,25 34,5 37,75 40,5 46,75 52,5 58,75 65 70 Z = Diámetro de la broca para agujeros roscados en Materiales blandos 88-90% de la altura del filete Fórmula: Z = Diámetro de la rosca–1,1328 x Paso DiámeNº de Diáme- DiámeDiámetro en hilos Paso tro tro al tro en pulgapor pul- en mm medio fondo mm das gada en mm en mm El diámetro de la broca para agujeros roscados debe ser el indispensable para que no rompa el macho y dar al filete la resistencia necesaria, y está demostrado que los filetes de la tuerca con el 70 a 75% de la profundidad del filete ofrecen una resistencia suficiente. En materiales muy duros 65–70% y en Aluminio y Fundición 80% Roscas 171 8.1.5. Rosca Whitworth Gas D = 0,6403 x P H = 0,9605 x P H/6 = 0,16 x P r = 0,1373 x P 1/8” 1/4” 3/8” 1/2” 5/8” 3/4” 7/8” 1” 1 1/8” 1 1/4” 1 3/8” 1 1/2” 1 3/4” 2” 2 1/4” 2 1/2” 2 3/4” 3” 3 1/4” 3 1/2” 3 3/4” 4” 4 1/2” 5” 5 1/2” 6” 7” 8” 9” 10” 11” 12” 9,728 13,158 16,66 20,95 22,91 26,44 30,20 33,25 37,89 41,91 44,32 47,80 53,74 59,61 65,71 75,18 81,53 87,88 93,98 100,33 106,68 113,03 125,73 138,43 151,13 163,83 189,23 214,63 240,03 265,44 290,84 316,24 28 19 19 14 14 14 14 11 11 11 11 11 11 11 11 11 11 11 11 11 11 11 11 11 11 11 10 10 10 10 8 8 0,907 1,337 1,337 1,814 1,814 1,814 1,814 2,309 2,309 2,309 2,309 2,309 2,309 2,309 2,309 2,309 2,309 2,309 2,309 2,309 2,309 2,309 2,309 2,309 2,309 2,309 2,54 2,54 2,54 2,54 3,175 3,175 DiáDiámemetro tro al Diámetro de la broca para agujemedio fondo ros roscados en en mm mm 9,14 12,30 15,80 19,79 21,75 25,28 29,04 31,77 36,42 40,43 42,84 46,32 52,27 58,13 64,23 73,70 80,05 86,40 92,50 98,85 105,20 111,55 124,25 136,95 149,65 162,35 187,61 213,01 238,41 263,81 288,80 314,20 8,56 11,44 14,95 18,63 20,58 24,11 27,87 30,29 34,94 38,95 41,36 44,84 50,79 56,65 62,75 72,23 78,58 84,93 91,02 97,37 103,72 110,07 122,77 135,47 148,17 160,87 185,98 211,38 236,78 262,18 286,77 312,17 8,75 11,5 15 19 21 24,5 28 30,5 35,25 39,25 41,75 45,25 50,75 57,25 ------------------------------------- Z = Diámetro de la broca para agujeros roscados en Materiales blandos Fórmula: Z = Diámetro de la rosca–1,1328 x Paso DiáNº de metro Diáme- hilos Paso Nominal tro en por en en pulmm pul- mm gadas gada Rosca Whitworth Gas BSP, aceptada por la British Standards Pipe para roscas en tubos de acero En materiales tenaces y duros aumentar ligeramente el diámetro de la broca para taladrar. MANUAL DEL CALDERERO 172 8.1.6. Rosca Americana corriente SELLERS (USS) D = 0,6459 x P H = 0,8660 x P H/8 = 0,108 x P f = 0,125 x P Designación 1 2 3 4 5 6 8 10 12 1/4” 5/16” 3/8” 7/16” 1/2” 9/16” 5/8” 3/4” 7/8” 1” 1 1/8” 1 1/4” 1 1/2” 1 3/4” 2” 2 1/4” 2 1/2” 2 3/4” 3” DiáDiámeDiáNº de metro tro al metro hilos por exterior fondo en medio pulgada en mm mm en mm 64 1,854 1,338 1,596 56 2,184 1,594 1,889 48 2,515 1,827 2,171 40 2,845 2,021 2,433 40 3,175 2,351 2,763 32 3,505 2,473 2,989 32 4,166 3,134 3,650 24 4,826 3,450 4,138 24 5,486 4,110 4,798 20 6,35 4,700 5,525 18 7,938 6,104 7,021 16 9,525 7,463 8,494 14 11,11 8,755 9,934 13 12,70 10,16 11,43 12 14,28 11,53 12,91 11 15,87 12,87 14,37 10 19,05 15,75 17,40 9 22,22 18,55 20,39 8 25,40 21,27 23,33 7 28,57 23,86 26,21 7 31,75 27,03 29,39 6 38,10 32,60 35,35 5 44,45 37,85 41,15 4,5 50,80 43,46 47,13 4,5 57,15 49,81 53,48 4 63,50 55,25 59,37 4 69,85 61,10 65,72 4 76,20 67,95 72,07 ROSCA AMERICANA CORRIENTE SELLERS (USS) Diámetro de la broca en mm para roscar con macho a mano 1,5 1,75 2 2,25 2,5 2,75 3,25 3,75 4,5 5 6,5 8 9,25 10,5 12,25 13,5 16,5 19,5 22 25 28 34 39,75 45,25 51,75 57 63,5 70 Roscas 173 8.1.7. Rosca Americana fina SELLERS (USS) D = 0,6459 x P H = 0,8660 x P H/8 = 0,108 x P f = 0,125 x P Designación 0 1 2 3 4 5 6 8 10 12 1/4” 5/16” 3/8” 7/16” 1/2” 9/16” 5/8” 3/4” 7/8” 1” 1 1/8” 1 1/4” 1 1/2” DiáDiámeDiáNº de metro tro al metro hilos por exterior fondo en medio pulgada en mm mm en mm 80 1,524 1,112 1,318 72 1,854 1,395 1,625 64 2,184 1,668 1,926 56 2,515 1,925 2,220 48 2,845 2,157 2,501 44 3,175 2,425 2,800 40 3,505 2,681 3,093 36 4,166 3,250 3,708 32 4,826 3,794 4,310 28 5,486 4,308 4,897 28 6,35 5,171 5,762 24 7,938 6,562 7,250 24 9,525 8,150 8,837 20 11,11 9,463 10,28 20 12,70 11,01 11,17 18 14,28 12,45 13,37 18 15,87 14,04 14,95 16 19,05 16,98 18,01 14 22,22 19,86 21,04 14 25,40 23,04 24,22 12 28,57 25,82 27,20 12 31,75 29,00 30,37 12 38,10 35,35 36,72 ROSCA AMERICANA FINA SELLERS (USS) Diámetro de la broca en mm para roscar con macho a mano 1,25 1,5 1,75 2 2,25 2,5 3 3,5 4 4,5 5,5 6,5 8,5 10 11,5 13 14,75 17,5 20,5 23,75 26,5 29,75 36 8.2. Representación y acotación de roscas 8.2.1. Representación de las roscas Normas más utilizadas en España (Norma UNE = Española) (Norma DIN = Alemana) y (Norma ISO = Internacional) Tipo Rosca Exterior Tornillo Normas UNE–DIN–ISO Norma DIN antigua MANUAL DEL CALDERERO 174 Agujero Roscado Pasante (En sección) Agujero Roscado No pasante (En sección) Tubo Roscado Exterior e Interior 8.2.2. Acotación de las roscas Clases de roscas Métrica Corriente Métrica Fina Whitworth Corriente Símbolos M M Dimensiones a acotar Diámetro exterior de la rosca en mm Diámetro exterior de la rosca en mm y el paso en mm Ejemplos de acotación M 16 M 14 x 1,5 Diámetro exterior de la rosca en pulgadas (“) 2 3/4” W 19,05 x 1/16” R 1 1/2” Whitworth Fina W Diámetro exterior de la rosca en mm y el paso en pulgadas (“) Whitworth Gas R Antigua (G) Diámetro exterior de la rosca en pulgadas (“) NOTA: Las roscas pueden ser a derecha (Dcha.), (en este caso no hace falta ponerlo) o a izquierda (Izq.), de 2 o más entradas (Ent.), o estancas (Est.); lo cual se anota después de la acotación de la rosca. Ejemplos: M 22 (Izq.); R 3/4” (Est.); M 40 x 2 (2 Ent.) Roscas 175 9. TRAZADOS 9.1. Fórmulas para la tabla de arcos, cuerdas y flechas Tabla de arcos Radio x arco de la tabla = arco Arco : arco de la tabla = radio Arco : radio = arco de la tabla Tabla de cuerdas Tabla de flechas Radio x cuerda de la tabla = cuerda Radio x flecha de la tabla = flecha Cuerda : cuerda de la tabla = radio Flecha : cuerda de la tabla = radio Cuerda : radio = cuerda de la tabla Flecha : radio = flecha de la tabla Ejemplos de cuerdas 1) Calcular la longitud de la cuerda de un arco de 20º en un círculo de 200 mm de radio. 200 x cuerda de la tabla = Cuerda; Cuerda de la tabla de 20º = 0,3473 20º = 0,3473 x 200 = 69,46 mm de longitud de la cuerda 2) Calcular los grados de un arco de 300 mm de radio y que tiene una cuerda de 155,28 mm. Cuerda: Radio = Cuerda y grados de la tabla 155,28: 300 = 0,5176 cuerda y 30º de la tabla 3) Calcular el radio de un arco que tiene una cuerda de 529,02 mm y forma un ángulo de 72º. Radio = Cuerda: Cuerda de la tabla; Cuerda de la tabla de 72º = 1,1756 Radio = 529,02 : 1,1756 = 450 mm de radio 1) 2) 3) 1) 2) 3) Ejemplos de arcos Calcular el desarrollo de un arco de 36º y un radio de 600 mm. Arco = Radio x arco de la tabla; Arco de la tabla de 36º = 0,6180 Arco = 600 x 0,618 = 370,8 mm de desarrollo Calcular el número de grados de un arco que tiene de desarrollo 342 mm sobre una circunferencia de 500 mm de radio. Arco: Radio = Arco y grados de la tabla 342: 500 = 0,684 arco, 40º de la tabla Calcular el radio de un arco que tiene un desarrollo de 977,36 mm y está comprendido en un ángulo de 70º. Radio = Arco: Arco de la tabla; Arco de la tabla en 70º = 1,2217 Radio = 977,36 : 1,2217 = 800 mm de radio Ejemplos de flechas Tenemos un círculo de 150 mm de radio y con un ángulo de 80º, se quiere calcular la flecha. Flecha = Radio x Flecha de la tabla; Flecha de la tabla para 80º = 0,234 Flecha = 150 x 0,234 = 35,1 mm de flecha Calcular los grados que corresponden a una flecha de 50 mm en un circulo de 300 mm de radio. Flecha y grados de la tabla = Flecha : Radio Flecha y grados = 50 : 300 = 0,1666 Flecha, 67º de la tabla Calcular el radio de un arco que tiene una flecha de 511,68 mm y que está comprendido en un ángulo de 110º. Radio = Flecha: Flecha de la tabla; Flecha de la tabla en 110º = 0,4264 Radio = 511,68 : 0,4264 = 1200 mm de radio MANUAL DEL CALDERERO 176 9.1.1. Tabla de arcos, flechas y cuerdas para un radio = 1 Ángulo 1º 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 Arcos 0,0175 0,0349 0,0524 0,0698 0,0873 0,1047 0,1222 0,1396 0,1571 0,1745 0,1920 0,2094 0,2269 0,2443 0,2618 0,2793 0,2967 0,3142 0,3316 0,3491 0,3665 0,3840 0,4014 0,4189 0,4363 0.4538 0,4712 0,4887 0,5061 0,5236 0,5411 0,5585 0,5760 0,5934 0,6109 0,6283 0,6458 0,6632 0,6807 Flechas 0,00004 0,00015 0,00034 0,00061 0,00095 0,00137 0,00187 0,00244 0,00308 0,00381 0,00460 0,00548 0,00643 0,00745 0,00856 0,00973 0,01098 0,01231 0,01371 0,01519 0,01675 0,01837 0,02008 0,02185 0,02570 0.02563 0,02763 0,02969 0,03185 0,03407 0,03637 0,03874 0,04118 0,04370 0,04628 0,04895 0,05168 0,05448 0,05736 Cuerdas 0,0175 0,0349 0,0524 0,0698 0,0872 0,1047 0,1221 0,1395 0,1569 0,1743 0,1917 0,2091 0,2264 0,2437 0,2611 0,2783 0,2956 0,3129 0,3301 0,3473 0,3645 0,3816 0,3987 0,4158 0,4329 0.4499 0,4669 0,4838 0,5008 0,5176 0,5345 0,5512 0,5680 0,5847 0,6014 0,6180 0,6346 0,6511 0,6676 Ángulo 46º 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 62 63 64 65 66 67 68 69 70 71 72 73 74 75 76 77 78 79 80 81 82 83 84 Arcos 0,8029 0,8203 0,8378 0,8552 0,8727 0,8901 0,9076 0,9250 0,9425 0,9599 0,9774 0,9948 1,0123 1,0297 1,0472 1,0647 1,0821 1,0996 1,1170 1,1345 1,1519 1,1694 1,1868 1,2043 1,2217 1.2392 1,2566 1,2741 1,2915 1,3090 1,3265 1,3439 1,3614 1,3788 1,3963 1,4137 1,4312 1,4486 1,4661 Flechas 0,0795 0,0829 0,0865 0,0900 0,0937 0,0974 0,1012 0,1051 0,1090 0,1130 0,1171 0,1212 0,1254 0,1296 0,1340 0,1384 0,1428 0,1474 0,1520 0,1566 0,1613 0,1661 0,1710 0,1759 0,1808 0.1859 0,1910 0,1961 0,2014 0,2066 0,2120 0,2174 0,2229 0,2284 0,2340 0,2396 0,2453 0,2510 0,2569 Cuerdas 0,7815 0,7975 0,8135 0,8294 0,8452 0,8610 0,8767 0,8924 0,9080 0,9235 0,9389 0,9543 0,9695 0,9848 1,0000 1,0151 1,0301 1,0450 1,0598 1,0746 1,0893 1,1039 1,1184 1,1328 1,1472 1.1614 1,1756 1,1896 1,2036 1,2175 1,2313 1,2450 1,2586 1,2722 1,2856 1,2989 1,3121 1,3252 1,3383 Trazados 177 40 41 42 43 44 45 0,6981 0,7156 0,7330 0,7505 0,7669 0,7854 0,06031 0,06333 0,06642 0,06958 0,07281 0,07612 0,6840 0,7004 0,7167 0,7330 0,7492 0,7654 85 86 87 88 89 90 1,4835 1,5010 1,5184 1,5359 1,5533 1,5708 0,2627 0,2686 0,2746 0,2807 0,2867 0,2929 1,3512 1,3640 1,3767 1,3893 1,4018 1,4142 Ángulo 91º 92 93 94 95 96 97 98 99 100 101 102 103 104 105 106 107 108 109 110 111 112 113 114 115 116 117 118 119 120 121 122 123 124 Arcos 1,5882 1,6057 1,6232 1,6406 1,6580 1,6755 1,6930 1,7104 1,7279 1,7453 1,7628 1,7802 1,7977 1,8151 1,8326 1,8500 1,8675 1,8850 1,9024 1,9199 1,9373 1,9548 1,9722 1,9797 2,0071 2,0246 2,0420 2,0595 2,0769 2,0944 2,1118 2,1293 2,1468 2,1642 Flechas 0,2991 0,3053 0,3116 0,3180 0,3244 0,3309 0,3374 0,3439 0,3506 0,3572 0,3639 0,3707 0,3775 0,3843 0,3912 0,3982 0,4052 0,4122 0,4193 0,4264 0,4336 0,4408 0,4481 0,4554 0,4627 0,4701 0,4775 0,4850 0,4925 0,5000 0,5076 0,5152 0,5228 0,5305 Cuerdas 1,4265 1,4387 1,4507 1,4627 1,4746 1,4863 1,4979 1,5094 1,5208 1,5321 1,5432 1,5543 1,5652 1,5760 1,5867 1,5973 1,6077 1,6180 1,6282 1,6383 1,6483 1,6581 1,6678 1,6773 1,6868 1,6961 1,7053 1,7143 1,7233 1,7321 1,7407 1,7492 1,7576 1,7659 Ángulo 136º 137 138 139 140 141 142 143 144 145 146 147 148 149 150 151 152 153 154 155 156 157 158 159 160 161 162 163 164 165 166 167 168 169 Arcos 2,3736 2,3911 2,4086 2,4260 2,4435 2,4609 2,4784 2,4958 2,5133 2,5307 2,5482 2,5656 2,5831 2,6005 2,6180 2,6354 2,6529 2,6704 2,6878 2,7053 2,7227 2,7402 2,7576 2,7751 2,7925 2,8100 2,8274 2,8449 2,8623 2,8798 2,8972 2,9147 2,9322 2,9496 Flechas 0,6254 0,6335 0,6416 0,6498 0,6580 0,6662 0,6744 0,6827 0,6910 0,6993 0,7076 0,7160 0,7244 0,7328 0,7412 0,7496 0,7581 0,7666 0,7750 0,7836 0,7921 0,8006 0,8092 0,8178 0,8264 0,8350 0,8436 0,8522 0,8608 0,8695 0,8781 0,8868 0,8955 0,9042 Cuerdas 1,8544 1,8608 1,8672 1,8733 1,8794 1,8853 1,8910 1,8966 1,9021 1,9074 1,9126 1,9176 1,9225 1,9273 1,9319 1,9363 1,9406 1,9447 1,9487 1,9526 1,9563 1,9598 1,9632 1,9665 1,9696 1,9726 1,9754 1,9780 1,9805 1,9829 1,9851 1,9871 1,9890 1,9908 MANUAL DEL CALDERERO 178 125 126 127 128 129 130 131 132 133 134 135 2,1817 2,1991 2,2160 2,2340 2,2515 2,2689 2,2864 2,3038 2,3213 2,3387 2,3563 0,5383 0,5460 0,5538 0,5616 0,5695 0,5774 0,5853 0,5933 0,6013 0,6093 0,6173 1,7740 1,7820 1,7899 1,7976 1,8052 1,8126 1,8199 1,8271 1,8341 1,8410 1,8478 170 171 172 173 174 175 176 177 178 179 180 2,9671 2,9845 3,0020 3,0194 3,0369 3,0543 3,0718 3,0892 3,1067 3,1241 3,1416 0,9128 0,9215 0,9302 0,9390 0,9477 0,9564 0,9651 0,9738 0,9825 0,9913 1,0000 1,9924 1,9938 1,9951 1,9963 1,9973 1,9981 1,9988 1,9993 1,9997 1,9999 2,0000 9.2. Tabla de ángulos y cuerdas, correspondiente a la división en partes iguales de una circunferencia de radio = 1 Tabla de ángulos y cuerdas Correspondientes a la división en partes iguales de una circunferencia de radio = 1 Divisiones 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 Ángulo & en Divisiogrados Cuerda nes y minutos 120º 1,7321 36 90 1,4142 37 72 1,1756 38 60 1,0000 39 51º25’ 0,8678 40 45 0,7854 41 40 0,6840 42 36 0,6180 43 32º43’ 0,5635 44 30 0,5176 45 27º41’ 0,4786 46 25º42’ 0,4460 47 24 0,4158 48 22º30’ 0,3902 49 21º10’ 0,3876 50 20 0,3473 51 18º57’ 0,3292 52 18 0,3129 53 17º8’ 0,2980 54 Ángulo & en Divisiogrados Cuerda nes y minutos 10º 0,1743 69 9º43’ 0,1697 70 9º28’ 0,1652 71 9º13’ 0,1609 72 9 0,1569 73 8º46’ 0,1531 74 8º34’ 0,1494 75 8º22’ 0,1459 76 8º10’ 0,1426 77 8º 0,1395 78 7º49’ 0,1365 79 7º39’ 0,1336 80 7º30’ 0,1308 81 7º20’ 0,1282 82 7º12’ 0,1256 83 7º3’ 0,1241 84 6º56’ 0,1207 85 6º47’ 0,1184 86 6º40’ 0,1164 87 Ángulo & en grados Cuerda y minutos 5º13’ 0,0911 5º8’ 0,0897 5º4’ 0,0884 5 0,0872 4º55’ 0,0860 4º51’ 0,0848 4º48’ 0,0837 4º44’ 0,0827 4º40’ 0,0816 4º36’ 0,0806 4º33’ 0,0795 4º30’ 0,0785 4º26’ 0,0775 4º23’ 0,0766 4º20’ 0,0757 4º17’ 0,0748 4º14’ 0,0740 4º11’ 0,0731 4º8’ 0,0722 Trazados 22 23 24 25 26 27 28 29 30 31 32 33 34 35 179 16º22’ 15º39’ 15 14º24’ 13º50’ 13º20’ 12º51’ 12,24 12 11º36’ 11º15’ 10º54’ 10º35’ 10º17’ 0,2845 0,2723 0,2611 0,2507 0,2411 0,2321 0,2240 0,2162 0,2091 0,2023 0,1961 0,1901 0,1846 0,1793 55 56 57 58 59 60 61 62 63 64 65 66 67 68 6º32’ 6º25’ 6º18’ 6º12’ 6º6’ 6 5º54’ 5º48’ 5º42’ 5º37’ 5º32’ 5º27’ 5º22’ 5º17’ 0,1143 0,1122 0,1103 0,1084 0,1064 0,1047 0,1030 0,1014 0,0996 0,0982 0,0967 0,0951 0,0937 0,0923 88 89 90 91 92 93 94 95 96 97 98 99 100 4º5’ 4º2’ 4 3º57’ 3º54’ 3º52’ 3º49’ 3º47’ 3º45’ 3º42’ 3º40’ 3º38’ 3º36’ 0,0714 0,0705 0,0698 0,0691 0,0684 0,0675 0,0668 0,0661 0,0656 0,0648 0,0641 0,0635 0,0628 Ejemplo: Para dividir una circunferencia de 350 mm de radio, en 32 partes iguales, se multiplicará por 350 la longitud de la cuerda indicada en la tabla para 32 divisiones (0,1961). Abertura del compás = 350 x 0,1961 = 68,6 mm 9.3. Gramiles para trazar la situación de agujeros 180 MANUAL DEL CALDERERO 9.4. Plantillas para diversas aplicaciones Se preparan plantillas cuando el número de piezas a fabricar son muchas iguales (serie) y la preparación reduce el tiempo de marcado, taladrado, etc. Cuando son pocas piezas no compensa el posible ahorro de tiempo en la fabricación respecto al tiempo empleado en hacer la plantilla. 9.4.1. Plantillas para el marcado 9.4.2. Plantillas para comprobaciones 9.4.3. Plantillas para el taladrado Trazados 9.4.4. Plantillas para el curvado 9.4.5. Plantillas para armados 181 183 MANUAL DEL CALDERERO 182 10. TALADRADO 10.1. Brocas: afilado y defectos 10.1.1. Afilado de las brocas Fig. nº 1-2-3 4 5 6 7 8 9 10 Afilado de brocas Material a taladrar Afilado normal para acero dulce y fundición. Acero de carriles 7% a 13% de manganeso y materiales duros. Acero forjado y de tratamiento hasta una dureza Brinell 250. Hierro fundido blando. Bronce y latón. Madera dura, bakelita, goma, fibra y ebonita. Cobre, aluminio, metal blanco. Afilado de pequeñas brocas para perforación muy profunda IMPORTANTE Al comenzar la operación de taladrar es importante, para la conservación de la broca, perforar 2 ó 3 agujeros con velocidades y avances reducidos antes de trabajar con las velocidades y avances normales. De este modo se produce un calentamiento progresivo en la broca, que hace que aumente su resistencia y dureza. Refrigerar constantemente durante la operación de taladrado Detalles de una broca bien afilada MANUAL DEL CALDERERO 184 10.1.2. Defectos en el taladrado por mal afilado de la broca Defectos en el taladrado por mal afilado de la broca Fig. A) Filos de longitud desigual, el diámetro del agujero producido es mayor que la broca. Fig. B) Filos desiguales y ángulos de corte distintos, el agujero resulta excesivamente grande y la broca oscila. Fig. C) Ángulos de corte desiguales, punta descentrada, sólo corta uno de los filos, la broca trabaja desequilibrada y tiende a oscilar. Fig. D) Comienzo del agujero descentrado. Fig. E) Corrección por medio de una ranura hecha con una uñeta. Fig. F) Comienzo del agujero corregido. Fig. G) Comprobación del ángulo de los filos. Fig. H) Medición de las alturas de los filos. Síntoma Broca rota Diagnóstico de las brocas Causa Remedio Alabeo en la máquina o en Examinar la rigidez de la máquina o la pieza la pieza. a taladrar. Muy poco espacio de Refrigerar bien. labio. Aumentar la velocidad. Muy poca velocidad. Refrigerante inadecuado. Emplear el refrigerante adecuado. Puntas El material que se taladra exteriores de está sucio o es muy duro. filos de corte, Demasiada velocidad. rotas. Demasiado avance o que la espiga de la broca no se Espiga rota ajusta al porta-brocas por estar sucia o gastada. Labios o Excesivo avance o filos de corte demasiado espacio de astillados labio. Broca de alta Calentada muy velocidad rápidamente astillada o al afilarla o al taladrar. rajada Reducir la velocidad y limpiar el agujero que se está realizando. Reducir el avance, limpiar bien la espiga de la broca y examinar el ajuste de la espiga con el porta-brocas. Reducir el avance. Reafilar bien la broca. Calentarla despacio antes de usarla. Filos de corte o ángulos Agujero mayor desiguales, o ambos Volver a afilarla bien que la broca defectos a la vez. Agujero con Broca rota o mal afilada. Lubrifíquese bien o volverla a afilar si está las paredes Mal lubricante o falta de él. desafilada. rugosas. El centro se raja. Muy poco espesor en el labio o excesivo avance. Reafilarla con suficiente espacio de labio. Reducir el avance. Taladrado 185 10.2. Conos Morse y mandrinos para brocas Número del cono morse para brocas 1 ........... de 3 a 14 mm de diámetro. 2 ............ de 15 a 23 mm de diámetro. 3 ............ de 24 a 32 mm de diámetro. CONO MORSE Nº 4 ............ de 32 a 50 mm de diámetro. 5 ............ de 51 a 75 mm de diámetro. Mandrinos para taladros D A B C E Cono Morse Nº 10 D 3 33 13 34 14 20 2 Cono Morse Nº 3 10 15 39 19 40 20 41 21 42 25 6 40 38 18 22 30 36 37 5 17 18 250 45 4 43 23 44 24 45 250 3 26 8 24 12 46 47 30 28 50 48 49 29 30 E 35 35 150 16 27 C 32 9 12 25 B 31 11 15 A 50 35 10 30 55 36 186 MANUAL DEL CALDERERO 10.3 Velocidades de corte y avances para el taladrado 10.3.1. Velocidades de corte para taladrar con brocas de acero rápido Velocidades de corte para taladrar con broca de acero rápido Diámetro de la broca en mm 5 10 15 20 25 Material a taladrar Velocidad de corte en m/minuto Acero hasta 40 Kg/mm2 15 18 22 26 29 Acero de 40 a 60 Kg/mm2 13 16 20 23 26 2 Acero de 60 a 80 Kg/mm 12 14 16 18 21 2 Acero de 80 a 110 Kg/mm 14 14 14 14 14 Acero de 110 a 140 Kg/ 8 8 8 8 8 2 mm Aceros extraduros 3 3 3 3 3 Aceros inoxidables 6 6 6 6 6 Fundición gris hasta 18 24 28 32 34 37 2 Kg/mm Fundición gris de 18 a 22 --18 21 24 26 Kg/mm2 Aluminio y latón blando 125 125 125 125 125 Aluminio y latón duro 80 80 80 80 80 Aleaciones de cobre. 18 18 18 18 18 aluminio Cobre puro 32 32 32 32 32 Bronce corriente 28 28 28 28 28 Bronce fosforoso 16 16 16 16 16 Materiales plásticos 26 26 26 26 26 30 32 28 23 14 8 3 6 39 27 125 80 18 32 28 16 26 10.3.2. Velocidades de corte para taladrar con brocas con filos de metal duro (Widia) Velocidades de corte para taladrar con broca con filos de metal duro (widia) Velocidad Velocidad Materias Wide corte de corte Materias a taladrar Wi-dia a taladrar dia m/mint m/mint Acero hasta 75 Kg/ Hierro fundido más de S-3 40 a 50 H-1 30 a 40 mm2 18 Kg/mm2 Acero de 75 a 110 S-3 25 a35 Latón y bronce G-1 80 a 100 Kg/mm2 Acero de 110 a 140 S-3 20 a25 Metales ligeros G-1 100 a 120 Kg/mm2 Acero más de 140 S-3 15 a20 Aleaciones de aluminio G-1 60 a 80 Kg/mm2 Acero fundido hasta S-3 40 a50 Materiales plásticos G-1 80 a 100 60 Kg/mm2 Acero fundido más S-3 25 a35 Acero inoxidable S-1 30 a40 de 60 Kg/mm2 Hierro fundido hasta G-1 60 a75 Metal Monel S-1 50 a 80 18 Kg/mm2 Taladrado 187 10.3.3. Avances a emplear para taladrar con brocas de acero rápido Avances a emplear para taladrar con brocas de acero rápido Diámetros de las brocas en mm Hasta Material a taladrar 10 15 20 30 40 50 6 Avances en mm/revolución Acero hasta 50 Kg/mm2 0,08 0,14 0,20 0,25 0,34 0,41 0,46 Acero de 50 a 70 Kg/mm2 0,07 0,11 0,15 0,20 0,28 0,34 0,38 Acero de 70 0,04 0,06 0,08 0,10 0,15 0,18 0,21 2 a 100 Kg/mm Acero más 0,03 0,05 0,06 0,08 0,12 0,15 0,17 de 100 Kg/mm2 Acero fundido hasta 50 Kg/mm2 Acero fundido hasta 60 Kg/mm2 Hierro fundido hasta 18 Kg/mm2 Hierro fundido más de 18 Kg/mm2 Latón y bronce Metales ligeros Aleaciones de aluminio Acero inoxidable 60 0,48 0,40 0,22 0,19 0,04 0,11 0,15 0,20 0,28 0,34 0,38 0,40 0,03 0,05 0,06 0,08 0,12 0,15 0,17 0,19 0,14 0,21 0,29 0,37 0,50 0,60 0,68 0,72 0,12 0,17 0,24 0,30 0,40 0,48 0,55 0,60 0,14 0,15 0,14 0,04 0,21 0,23 0,21 0,06 0,30 0,32 0,29 0,08 0,40 0,41 0,37 0,10 0,50 0,55 0,50 0,15 0,60 0,66 0,60 0,18 0,68 0,75 0,68 0,21 0,72 0,80 0,72 0,22 10.3.4. Avances a emplear para taladrar con brocas de metal duro (Widia) Avances a emplear para taladrar con brocas de metal duro (widia) Avance Avance Metal a taladrar en mm/rev. en mm/rev. Hierro fundido hasta Acero hasta 75 Kg/mm2 0,015 x d 0,022 x d 18 Kg/mm2 Metal a taladrar Acero de 75 a 110 Kg/mm 2 0,080 x d Hierro fundido más de 18 Kg/mm2 0,020 x d Acero de 110 a 140 Kg/mm 2 0,006 x d Latón y bronce 0,020 x d Acero más de 140 Kg/mm 2 Acero fundido hasta 60 Kg/mm2 Acero fundido más 75 Kg/mm2 Acero inoxidable 0,005 x d Metales ligeros 0,030 x d 0,012 x d Aleaciones de aluminio 0,020 x d 0,010 x d Materiales plásticos 0,015 x d 0,010 x d Metal Monel 0,015 x d NOTA: El avance se obtiene multiplicando el coeficiente de la tabla por el diámetro (d) de la broca en mm, por ejemplo, empleando una broca de 20 mm de Ø para taladrar una pieza de acero dulce (hasta 75 Kg/mm 2), tendremos Av = 0,015 x 20 = 0,3 mm/ revolución. 188 MANUAL DEL CALDERERO 10.4. Cálculo del número de revoluciones por minuto (R.p.m) en función del diámetro 10.4.1. Ábaco para el cálculo del número de revoluciones por minuto (R.p.m.) Fórmula para el cálculo del número de R.p.m. R.p.m. = Vc x 1000 : 3,14 x d Vc = Velocidad de corte en mts/minuto; d = Diámetro de la broca en mm NOTA: Espesor máximo del paquete de piezas = 50 a 60 mm Ábaco para el cálculo de el número de R.p.m. Ejemplos de la utilización del ábaco: 1) Obtener el número de revoluciones y avance para taladrar con una broca de 28 mm de Ø. Según ábaco: R.p.m. = 350 y Av = 0,2 mm/revolución 2) Obtener el número de revoluciones y avance para taladrar con una broca de 10 mm de Ø. Según ábaco: R.p.m. = 950 y Av = 0,1 mm/revolución Taladrado 189 10.5. Cálculo del tiempo máquina en el taladrado 10.5.1. Ábaco para el cálculo del tiempo máquina en el taladrado Fórmulas para el cálculo del tiempo máquina en el taladrado a = 0,3 x d L = e + a = e1 + e2 + 0,3 x d TmT = (Tm : 100) x nº agujeros Tm = Tiempo máquina obtenido del ábaco Ábaco para el cálculo del tiempo máquina en el taladrado Ejemplos de utilización del ábaco: 1) Calcular el tiempo máquina para taladrar 20 agujeros de 30 mm de Ø, en un paquete de 3 piezas de 10 mm de espesor cada una. L = ( 10 x 3 ) + 0,3 x 30 = 39 mm Según ábaco, para Ø 30 y L = 39 mm, tenemos Tm = 64 minutos/100 agujeros TmT = (64 : 100) x 20 = 12,8 minutos 2) Calcular el tiempo máquina del ejemplo anterior, pero con broca de 17 mm de Ø. L = ( 10 x 3 ) + 0,3 x 17 = 35,1 mm En este caso como no tenemos la línea correspondiente al Ø 17 mm, la trazamos y con la longitud a taladrar L = 35,1 la corta en el punto (a) y se obtiene Tm = 32 minutos/100 aguj. TmT = (32 : 100) x 20 = 6,4 minutos 191 11. PUNZONADO Esta operación se suele emplear en calderería en sustitución del taladrado, cuando los agujeros o su situación no es muy importante, normalmente cuando las piezas van remachadas. 11.1. Ventajas e inconvenientes del punzonado Ventaja del punzonado Inconvenientes del punzonado 1) Poca precisión en la situación de los agujeros. 2) Mucha deformación del agujero y de la pieza punzonada, cuando dicha pieza lleva muchos agujeros. 3) Que no se puede emplear para diámetros de agujeros pequeños y que el espesor de la chapa a punzonar, nunca puede ser igual o mayor que el diámetro a obtener. 1) Es más rápido en la obtención del agujero que en el taladrado. 4) Que solamente se puede punzonar pieza a pieza, aunque se pueden emplear varios punzones al mismo tiempo (punzones múltiples), lo que nos impide poder hacer agujeros en conjuntos montados. En el taladrado se pueden hacer varias piezas superpuestas (paquetes de piezas) al mismo tiempo y se puede taladrar al montaje. 5) Que debido a la poca precisión de la posición de los agujeros, para hacerlos coincidir, es frecuente la necesidad de un escariado. 6) Que el punzonado reduce bastante la resistencia del metal, por la tensión en el arranque del bucado. 11.2. Cálculos en el punzonado Los cálculos a realizar son de dos tipos: a) Cálculo de la holgura entre las cuchillas o el punzón y matriz. b) Cálculo de la fuerza necesaria para el corte. MANUAL DEL CALDERERO 192 11.2.1. Cálculo de la holgura H = Holgura e = Espesor de la chapa a cortar, punzonar, etc. K = Constante que depende de la clase de material Material Constante K Aluminio, cobre, latón y acero dulce 20 Acero inoxidable y acero semiduro 16 Acero duro 14 Fórmula para el cálculo de la holgura: H=e:K 1) En el corte de tijera, guillotina, etc., esta holgura será entre las cuchillas (Fig. A). 2) En el punzonado y troquelado, la holgura se repartirá a cada lado del corte (Fig.B). 3) Esta holgura se aplicará al punzón o a la matriz, según la pieza que deseemos obtener (Figs. C y D). 11.2.2. Cálculo de la fuerza de corte Cálculo de la fuerza de corte: Para calcular la fuerza necesaria en una tijera, Guillotina, punzonadora, etc, se emplea la Ecuación General de Resistencia: F = S . Rc F = Fuerza de corte en Kg. S = Sección de corte en m.m 2 Rc = Coeficiente de rotura a cortadura en Kg/mm2 Coeficientes de rotura por cortadura en Kg/mm2 Rc Material Rc Latón 25 Cinz 10 Cobre 20 Estaño 4 Aluminio 11 Acero inoxidable 50 Duroaluminio 21 Acero dulce 32 La sección de corte depende de la clase de corte que realicemos: Corte en chapa, en perfiles, punzonando o troquelando y en ella intervienen la longitud de corte (L) en mm y el espesor de la chapa (e) en mm. Material 11.2.2.1. Cálculo de la sección en el corte de chapa Corte de chapa: S = Lc x e S = Sección en mm2 Lc = Longitud de corte en mm e = Espesor de la chapa a cortar en mm NOTA: La longitud de corte depende de la longitud que penetre la cuchilla en un sólo golpe. Punzonado Taladrado 193 11.2.2.2. Cálculo de la sección en el corte de perfiles laminados Corte de perfiles laminados: La sección depende del área del perfil laminados y se calcula por las siguientes fórmulas: Redondo Cuadrado Llanta Perfiles laminados L, U, doble T, etc. S = Según tablas S = 3,14 x d2 : 4 S = L2 S=bxe 11.2.2.3. Cálculo de la sección en el punzonado y troquelado Punzonado y troquelado: En este tipo de corte la sección dependerá del perímetro de corte (Pc) en mm y del espesor de la chapa (e) en mm. S = Pc x e El perímetro varía según la forma del agujero que deseemos obtener y se calculará por las siguientes fórmulas: S = 4,14 x d x e S=3xLxe S=4xLxe S=(2xa+2xb)xe S=(2xb+2xr)xe 11.3. Ejemplos de cálculo en el corte, punzonado y troquelado 1) Calcular la fuerza necesaria para cortar de un solo golpe una llanta de 100 mm de ancho y 8 mm de espesor, en material de acero dulce. S = b x e = 100 x 8 = 800 m.m 2 ; F = S x Rc = 800 x 32 = 25.600 Kg 2) Calcular el espesor máximo que podremos cortar en una tijera de 32 Tn. de fuerza, sabiendo que la longitud útil de la cuchilla es de 150 mm, siendo el material de acero dulce. 32 Tn. = 32.000 Kg; e = F : Lc x Rc = 32.000 : 150 x 32 = 6,66 mm ~ 6,5 mm 194 MANUAL DEL CALDERERO 3) Una tijera universal de 32 Tn. de fuerza, dispone de cuchillas para el corte de perfiles. ¿Qué diámetro cortará en redondo macizo de acero dulce? 32 Tn. = 32.000 Kg; F = S x Rc; S = 3,14 x d2 : 4 luego F = (3,14 x d2 : 4) x Rc d = (4 x F : 3,14 x Rc) = 4 x 32.000 : 3,14 x 32 = 35,7 mm ~ 35 mm 4) Calcular la fuerza necesaria para punzonar un agujero de 20 mm de Ø, en chapa de acero dulce de 8 m de espesor. F = S x Rc; S = 3,14 x d x e luego F = 3,14 x d x e x Rc = 3,14 x 20 x 8 x 32 = 16.077 Kg 5) Calcular la fuerza necesaria para cortar, de un solo golpe, un L – 60 x 60 x 6. Según tabla del apartado 3.3.1 L – 60 x 60 x 6 --- S = 6,91 cm2 = 691 mm2 F = S . Rc = 691 x 32 = 22.112 Kg. 6) En una tijera universal se quiere hacer un entallado según figura, en chapa de aluminio de 12 m.m de espesor. Calcular la fuerza necesaria. F = S x Rc ; S = Pc x e S = (2 x 60 + 40) x 12 = 1920 mm 2 F = 1920 x 11 = 21.120 Kg. 7) En una prensa de 64 Tn. se quiere troquelar, de un solo golpe, una pieza de acero dulce de forma y dimensiones según la figura. ¿Qué espesor máximo podremos cortar? F = S x Rc 54 Tn. = 64.000 Kg. S = F : Rc = 64.000 : 32 = 2.000 mm2 Pc = 2 x 100 + 2 x 155 + 2 x 3,14 x 25 = 667 mm e = S : Pc = 2.000 : 667 = 2,998 mm ~ 3 mm de espesor 8) En una prensa de 75.000 Kg. se quiere troquelar, en chapa de 5 mm y de acero inoxidable, un hueco en forma de triángulo equilátero. ¿Qué lado máximo se podrá obtener? S = F : Rc = 75.000 : 50 = 1.500 mm 2 S = Pc x e = 3 x L x e L = S : 3 x e = 1.500 : 3 x 5 = 100 mm de lado Taladrado 195 12. CURVADO 12.1. Cálculo de piezas de chapa curvadas Es importante determinar la situación de la fibra NEUTRA, que constituirá el RADIO NEUTRO (rn) o DIÁMETRO NEUTRO (dn) de curvatura. La fibra neutra en las chapas pasa por la mitad del espesor. 12.1.1. Curvado de cuerpos cerrados (cilindros o virolas) Fórmulas para el cálculo dn = di + (e/2 + e/2) = di + e dn = di + e dn = de – (e/2 + e/2) = de – e dn = de – e Desarrollo = 2 x 3,14 x rn = 3,14 x dn di = Diámetro interior del cilindro de = Diámetro exterior del cilindro dn = Diámetro neutro del cilindro e = Espesor de la chapa del cilindro h = Altura o longitud del cilindro o virola 12.1.2. Curvado de cuerpos abiertos (tejas o canaletas) En este caso es más interesante el conocimiento del radio interior (r i) o el radio exterior (r e) y el ángulo (a) que forma la curva. Fórmulas para el cálculo a) Cuando a = 90º (1/4 de circunferencia) (Fig. A) Desarrollo = 3,14 x r n : 2 b) Cuando a = 180º (1/2 circunferencia) (Fig. B) Desarrollo = 3,14 x r n c) Cuando a = 270º (3/4 de circunferencia) (Fig. C) Desarrollo = 3/2 x 3,14 x r n d) Cuando a = CUALQUIER ÁNGULO (Fig. D) Desarrollo = 3,14 x r n x aº/180 r n = r i + e/2 r n = r e – e/2 NOTA: En muchas ocasiones es interesante determinar el RADIO INTERIOR, tanto en cilindros como en tejas, con el fin de trazar la plantilla para comprobar la INICIACIÓN de los CANTOS de la chapa. 1) Cuando conocemos el diámetro exterior del cilindro ri = (de – 2 e) /2 2) Cuando conocemos el radio exterior del cilindro ri = re – e 3) Cuando conocemos el desarrollo para hacer el cilindro dn = Desa. : 3,14 ; ri = dn – e/2 196 MANUAL DEL CALDERERO 12.1.3. Ejemplos de cálculo de curvado de chapas 1) Calcular el desarrollo de un cilindro de 350 mm de Ø interior, espesor de 4 mm y longitud de 450 mm. dn = di + e = 350 + 4 = 354 mm Desa. = 3,14 x dn = 3,14 x 354 = 1.111,56 mm 2) Calcular el desarrollo de un cilindro según croquis. dn = de – e = 650 – 3 = 647 mm Desa. = 3,14 x dn = 3,14 x 647 = 2.031,58 mm 3) Calcular el desarrollo de una teja según croquis. r n = r i + e / 2 = 200 + 10 / 2 = 205 mm Desa. = 3,13 x r n = 3,14 x 205 = 643,7 mm 4) Calcular el desarrollo de la teja representada en el siguiente croquis. r n = r e – e / 2 = 300 – 6 / 2 = 297 mm Desa. = 3,14 x r n x aº / 180 = 3,14 x 297 x 120º / 180 = 621, 72 mm 5) Calcular el radio de la plantilla para curvar un cilindro, que nos dan en chapa cortada, cuyo desarrollo es según croquis. dn = Desa. / 3,14 = 2.066 / 3,14 = 657, 96 mm ~ 658 mm r i = (dn – e) / 2 = (658 – 8) / 2 = 325 mm Curvado 197 12.2. Cálculo de piezas de perfiles curvados En los perfiles laminados la fibra NEUTRA, coincide con el CENTRO DE GRAVEDAD del perfil y en aquellos que son simétricos, respecto a sus ejes (x–x) e (y–y), coinciden con el centro del perfil, como: En otros, la situación del CENTRO DE GAVEDAD (C.G) se ha de obtener en las tablas de perfiles laminados (para determinar Z o Z 2), como por ejemplo: Para determinar el diámetro neutro (dn) o radio neutro (rn), tendremos en cuenta la situación de dicho Centro de Gravedad, en cambio para el angular y la U podremos tener en cuenta (en la práctica) el Gramil del perfil, cuando la Rama se encuentre entre 35 y 100 mm. Cálculo del gramil (G) a) Para rama PAR (40, 50, 60,….100) G = (R : 2) + 5 mm b) Para rama IMPAR (35, 45, 55,. .. 95) G = Gramil R = Rama o ala G = (R : 2) + 2,5 mm 12.2.1. Curvado de cuerpos cerrados (bridas, aros, zunchos, etc.) Fórmulas para el cálculo a) Cuando se trata de una brida de angular: dn=di+2G Desa. = 3,14 x d n También d n = d i + 2 Z MANUAL DEL CALDERERO 198 b) Cuando se trata de una brida de llanta curvada: dn=di+b Desa. = 3,14 x d n c) Cuando se trata de un aro de perfil de U: dn = d i + 2 . G También d n = d i + 2 Z2 Desa. = 3,14 x d n d) Cuando se trata de un zuncho de cuadrado: dn=di+L Desa. = 3,14 x d n 12.2.2. Curvado de cuerpos abiertos (soportes, cunas, etc.) Para el cálculo del radio neutro (rn), se procede como hemos visto anteriormente; y para el cálculo del desarrollo, como hemos visto en el apartado 12.1.2 del curvado de chapa, según la curva forme un ángulo de 90º, 180º, 270º o un ángulo cualquiera (aº). Ejemplos: rn=ri+G rn=ri+d/2 rn=ri+G Desa. = 3,14 x r n / 2 Desa. = 3,14 x r n Desa. = 3,13 x r n x aº/180 12.2.3. Ejemplos de cálculos del curvado de perfiles laminados 1) Calcular el desarrollo de la brida de angular representada en el croquis. d i = 350 mm G = R / 2 + 5 = 70 / 2 + 5 = 40 mm d n = d i + 2 G = 350 + 2 x 40 = 430 mm Desa. = 3,14 x d n = 3,14 x 430 = 1.350,2 mm Curvado 199 2) Calcular el desarrollo del siguiente tornillo de anclaje. 3) Calcular el desarrollo de la siguiente cuna de perfil de U. S / Tablas U PN 20 ….. R = 75 m.m G = R / 2 + 2,5 = 75 / 2 + 2,5 = 40 m.m r n = r i + G = 1.200 + 40 = 1.240 m.m Desa.= 3,14 x r n x aº / 180 = 3,14 x 1.240 x 70º / 180 = 1.514,2 m.m 12.3. Cálculo de tubos curvados manualmente En la instalación de tubería es frecuente tener que determinar el AVANCE de la curva y su DESARROLLO cuando las medidas son dadas por el centro de la tubería, en cuyo caso tendremos los siguientes cálculos para el curvado manual: a) Curvas de 90º, cuando está curvado de la propia tubería (Fig. A): a=Rl1=L1–al2=L2–a Desa. = 3,14 x R / 2 = 1,57 x R b) Curva de 90º, cuando está hecha con un codo comercial soldado (Fig. B): Los cálculos para determinar l 1 y l 2 se hacen igual que en la Fig. A c) Curvas mayores de 90º (curvas abiertas: l 1 = L 1– a Tg. Bº / 2 = a / R l 2 = L 2–a a = R x Tg. Bº / 2 Desa. = 3,14 x R x Bº / 180º MANUAL DEL CALDERERO 200 d) Curvas menores de 90º (curvas cerradas): l 1 = L 1– a Tg. Bº / 2 = R / a l 2 = L 2–a a = R : Tg. Bº/2 Desa. = 3,14 x R x Cº/180 e) Curvas de 45º: Curva abierta : Curva cerrada : La curva es de 45º a = R/2 (Abierta o cerrada) a=2xR 12.3.1. Ejemplos de cálculo de curvado de tubos 1) Calcular el desarrollo de la siguiente barandilla de tubería: Cálculos: a = R = 65 mm Distancias 1-2 y 5-6 = 800 – 65 = 735 mm Distancias 2-3 y 4-5 (Desa.) Distancia 3-4 = = 1,57 x 65 = 102 mm 1.500 – 2 x 65 = 1.370 mm 2) Calcular el desarrollo de la pieza de tubo curvado, representada en la figura: Cálculos: Distancia 1-2 = 200 mm Distancia 2-3 = 3,14 x 100 = 314 mm Distancia 3-4 = 1.200 – (100 + 80) = 1.120 mm Distancia 4-5 = 1,57 x 80 = 125,5 mm 3) Calcular el desarrollo de la siguiente pieza de tubo: Curvado Cálculos: 201 Tg. Bº = 1.386 : 800 = 1,7325; Arc. Tg. 1,7325 Bº = 60º a = R x Tg. 60º/2 = 125 x Tg. 30º = 125 x 0,577 = 72 mm h= 1.386 2 + 8002 = 1.600 mm Distancia 1-2 = 600 – 72 = 528 mm Distancia 2-3 y 4-5 = 3,14 x 125 x 60 / 180 = 131 mm Distancia 3-4 = 1.600 – (72 + 72) = 1.456 mm Distancia 5-6 = 1.000 – 72 = 928 mm 12.4. Cálculos para curvar tubos, según métodos de curvado Curvado manual Curvado a 90º por pliegues en caliente. L = 1,57 x R a = L : 4 a = 1,57 x R : 4 Curvado a 90º mediante cortes a inglete y soldado. Des. A = 1,57 x R Des. B = 1,57 x r L = 1,57 x r n l = Des. L : 4 = 0,3925 x r n a = (Des. A – Des. B) : 8 = [1,57 (R – r)]. 8 R = r n + 0,5 . d ; r = r n – 0,5 . d ; b = 1 / 4 . d = 0,25 . d R n = Puede ser igual a 2.d, 3.d ó 5 .d a = 0,19625 . d Curvado a 90º mediante gajos soldados. Se divide en 3 gajos de 22º30’ y 2 mitades de 11º15’ en los extremos. aº = 11º 15’ Tg.aº = 0,1989 b = Tg. aº x e = 0,1989 x e a = Tg. aº x c = 0,1989 x c c = R – 0,5 . d e = R + 0,5 . d MANUAL DEL CALDERERO 202 Curvado a un ángulo < o > de 90º mediante gajos soldados. Se toman de referencia 22º30’ y tolerancia de + - 2º 30’. Nº máx. divisiones A = bº:20º bº < 90º bº > 90º Determinado el nº de divisiones, se obtiene el ángulo Se toma un nº exacto de divisio- aº y se procede como en el caso c) para obtener las medidas a y b. nes entre A y B. Nº mín. divisiones B = bº:25º Curvado a máquina Método práctico para determinar la longitud de una curva de 90º La longitud de una curva de 90º es aproximadamente 1,5 veces el radio (r). Determinado el punto (P), intersección de los ejes, se lleva hacia abajo el radio de la curva (2d, 3d o 5d) y hacia arriba 0,5 r (1d, 1,5d o 2,5d) Método práctico de trazado para curvar un tubo a 90º con las medidas deseadas Long. tubo = L1 + 1,57.R + L2 L1 = C – R L2 = B – R Posición a-b desde D E = L1 + (1,57 : 2) x R Método práctico E = C - A A = 0,215 x R según tabla Diámetro del tubo Radio de curvatura en mm Cota A en mm 17,2 x 2,0 46,5 10 21,3 x 2,3 55,5 12 3/4” 26,9 x 2,3 71 15 1” 33,7 x 2,9 94 20 1 1/4” 42,4 x 2,9 150 32 1 1/2” 48,3 x 2,9 163 35 2” 60,3 x 3,2 220 47 Pulgadas Milímetros 3/8” 1/2” Curvado 203 12.4.1. Ejemplos de cálculo 1) Se quiere curvar un tubo de 36 mm de diámetro exterior y radio 5·d. Calcular la distribución de los calentamientos. R = 5·d = 5 x 36 = 180 mm a = 1,57 x 180 : 4 = 70,65 mm ~ 70,5 mm 2) Calcular las dimensiones de los ingletes para curvar un tubo de diámetro 60,3 y r n = 301,5 mm. l = 0,3925 x 301,5 = 118,3 mm a = 0,1925 x 60,3 = 11,6 mm Comprobación: L = 118,3 x 4 = 473,2 L = 1,57 x 301,5 = 473,2 mm 3) Se quiere curvar, mediante gajos, un tubo de 3” (d = 88,9) a 90º y de radio 5 d. Calcular la distribución de los cortes. R = 5 x 88,9 = 444,5 mm c = 444,5 – 0,5 x 88,9 = 400,05 mm e = 444,5 + 0,5 x 88,9 = 488,95 mm b = 0,1989 x 488,95 = 97,2 mm a = 0,1989 x 400,05 = 79,6 mm 4) Se quiere curvar, mediante gajos, un tubo como el del ejemplo 3, pero con un ángulo de 70º. Calcular la distribución de los cortes. 70º : 20 = 3,5 div.; 70º : 25 = 2,8 div. Tomamos un nº exacto de divisiones = 3 aº = 70º : 2 x 3 = 11º40´ ; Tg. 11º40’ = 0,20648 c = 444,5 – 0,5 x 88,9 = 400,05 mm e = 444,5 + 0,5 x 88,9 = 488,95 mm b = 0,20648 x 488,95 = 100 mm a = 0,20648 x 400,05 = 82,6 mm 204 MANUAL DEL CALDERERO 5) Se quiere curvar, mediante gajos, otro tubo igual al anterior, pero con un ángulo de 110º. Calcular la distribución de los cortes. 110º : 20 = 5,5 div. 110º : 25 = 4,4 div. Tomamos un nº exacto de divisiones = 5 aº = 110º : 2 x 5 = 11º Tg. 11º = 0,19438 c = 444,5 – 0,5 x 88,9 = 400,05 e = 444,5 + 0,5 x 88,9 = 488,95 b = 0,19438 x 488,95 = 95 mm a = 0,19438 x 400,05 = 77,8 mm 6) Calcular la longitud de una curva de 90º de diámetro de tubo de 1” (d=33,7) y radio 3 d. A = 3 d = 3 x 33,7 = 101,1 mm B = 1,5 d = 1,5 x 33,7 = 50,5 mm L = A + B = 101,1 + 50,5 = 151,6 mm 7) Determinar la posición del eje (a-b), distancia E desde el extremo, para curvar un tubo de 1 1/4” (d = 42,4) y radio de curvatura de 150 mm según croquis. Según tabla, para d = 42,4 y radio R de 150 mm A = 32 mm E = 550 – 32 = 518 mm Comprobación: E = 400 + (1,57 : 2) x 150 = 517,8 mm 8) Calcular la posición del eje (a-b), para curvar un tubo de 3/4” (d = 26,9) y radio de 71 mm en forma de U de 1200 mm entre ejes. Según tabla, para d = 26,9 y radio R de 71 mm A = 15 mm E = 1200 – 2 x 15 = 1170 mm Comprobación: E = 1058 + 1,57 x 71 = 1169,5 mm Desarrollo del tubo: Curvas = 1,57 x 71 = 111,5 mm Parte recta central =1200 – 2x71= 1058 Long. Total = 150 x 2 + 111,5 x 2 +1058 = 1581 mm MANUAL DEL CALDERERO 206 13. PLEGADO 13.1. Cálculo de piezas de chapa plegado Con el fin de asegurar la posición del pliegue, hay que DETERMINAR LA POSICIÓN DE LAS LÍNEAS DE PLIEGUE, las cuales se hacen coincidir con la regleta o el punzón de la plegadora. Plegadora de mordazas paralelas Plegadora hidráulica de punzón 1) Plegado a esquina viva: 2) Plegado con curva de radio conocido: Tiene una sola línea de pliegue que coincide Tiene dos líneas de pliegue que coinciden con el interior del doblez. con los puntos de tangencia de la curva. 13.1.1. Cálculo del plegado a esquina viva La esquina siempre queda con un pequeño radio interior (suele ser de 1,5 x e) que no se tiene en cuenta en el plegado de pequeños espesores. El cálculo se realiza por el interior del doblez, dado que al pisar con la regleta o el punzón para plegar, se hace por el interior y esto hace que aumente un espesor (e) por cada lado del pliegue. Cálculos: Distancia 1-2 (a) = A – e Distancia 2-3 (b) = B – e NOTA: Cuando las cotas A o B sean interiores, no hace falta descontar el espesor (e). 205 13.1.2. Cálculo del plegado con curva de radio conocido En este caso cada curva supone un pequeño curvado, las fibras interiores sufren una pequeña compresión (se acortarán) y las exteriores una tracción (aumentarán). Sólo la longitud de la fibra intermedia (fibra neutra) permanecerá sin variación, lo cual indica que los cálculos los realizaremos por el RADIO NEUTRO (rn). Cálculos: r n = R + e/2 Distancia 1-2 (a) = A – (R + e) Distancia 2-3 (des.) = 3,14 x r n/2 Distancia 3-4 (b) = B – (R + e) NOTA: Cuando las cotas A o B sean interiores, solamente se resta el radio (R). 13.1.3. Cálculo de plegados especiales combinados Para construir ciertas piezas cerradas hay que estudiar la forma que ha de tener el desarrollo, puesto que tiene que salir de una sola chapa, evitando el mayor número posible de soldaduras. En algunos casos se nos pueden dar en la misma pieza pliegues a esquina viva y pliegues de radio conocido, incluso que no sean a 90º, en cuyo caso tendremos que recurrir a los cálculos del curvado, vistos en el apartado 12.1.2. 13.1.4. Ejemplos de cálculos de plegados 1) Determinar el desarrollo para plegar la pieza del croquis: Cálculos: Distancia 1-2 = 50 – = 48 mm Distancia 2-3 = 150–(2 + 2) = 146 mm Distancia 3-4 = 30–2 = 28 mm 207 2) Determinar el desarrollo para plegar la siguiente pieza: Cálculos: r n = 15 + 4 / 2 = 17 mm R n = 30 + 4 / 2 = 32 mm Distancia 1-2 = 25 – (15 + 4) = 6 mm Distancia 2-3 = 3,14 x 17 / 2 = 26,5 mm Distancia 3-4 = 120 – (19 + 34) = 67 mm Distancia 4-5 = 3,14 x 32 / 2 = 50 mm Distancia 5-6 = 50 – (30 + 4) = 16 mm 3) Se quiere construir una bandeja según croquis, calcular su desarrollo y su forma. Cálculos: Distancia 1-2 = 40 – 2 = 38 mm Distancia 2-3 = 400 – 4 = 396 mm Distancia 3-4 = 40 – 2 = 38 mm Distancia 5-6 = 300 – 4 = 296 mm MANUAL DEL CALDERERO 208 4) Calcular la forma y el desarrollo de la siguiente pieza plegada: Cálculos: Distancia 1-2 = 40 – 6 Distancia 2-3 = 100 – (6 + 50 + 6) Distancia 3-4 = 3,14 x 50 / 2 Distancia 4-5 = 150 – (40 + 47 + 6) Distancia 5-6 = 70 – 6 Distancia 7-8 = 106 – 6 = 38 mm = 38 mm = 78,5 mm = 157 mm = 64 mm = 100 mm 5) Calcular la forma y desarrollo de la siguiente pieza plegada: Cálculos: Distancia 1-2 = Distancia 2-3 = Distancia 3-4 = Distancia 4-5 = Distancia 5-6 = Distancia 7-8 = 40 – 2 80 – (2 + 2) 120 – (2 + 2) 80 – (2 +2) 40 – 2 150 – 2 = 38 mm = 76 mm = 116 mm = 76 mm = 38 mm = 148 mm 209 14. REMACHADO Ø Remache 14.1. Remaches: Formas y dimensiones 3 Remaches comerciales según el remachado Remachado manual Remachado a máquina 4 5 6 8 10 13 16 19 22 26 28 31 34 37 40 Remachado en frío 43 Remachado en caliente Dimensiones de los remaches principales en mm Remaches de cabeza redonda para construcciones metálicas d d2 D C R r 10 13 16 9,75 12,75 15,5 16 21 26 6,5 8,5 10 8 11 13,5 19 22 25 28 31 34 37 40 18 21 24 27 30 33 36 39 30 35 40 45 50 55 60 64 12 14 16 18 20 22 24 26 15,5 18 20,5 23 25,5 28 30,5 32,5 Redondeando máximo admisible = 0,05.d 43 42 69 28 35,5 Remaches de cabeza redonda para calderas d d2 D C R r 10 13 16 9,75 12,75 15,5 16 23 30 7 9 12 9,5 12 15,5 1 1,5 2 19 18 35 14 18 2 22 21 40 16 20,5 2 25 24 45 18 23 2,5 28 27 50 20 25,5 3 31 30 55 22 28 3 34 33 60 24 30,5 3,5 37 36 67 26 34,5 4 40 39 72 28 37 4 43 42 77 30 40 4 37 36 52,5 18,5 45º 40 39 57 20 43 42 61 21,5 Remaches de cabeza embutida (avellanados) d d2 D C aº 10 13 16 9,75 12,75 15,5 15,4 21 27 3,5 5 7 75º 19 18 30 9,5 22 21 35 11 60º 25 28 24 27 39,5 39,5 12,5 14 31 30 44 15,5 34 33 46 17 MANUAL DEL CALDERERO 210 Remaches de cabeza semi-embutida (gotasebo) d d2 D C W R aº 10 13 16 9,75 12,75 15,5 15,4 21 27 3,5 5 7 1,5 2 2,5 20,5 26,5 37,5 75º 19 18 30 9,5 3 39 22 21 35 11 3,5 45,5 60º 25 24 39,5 12,5 4 51 28 27 39,5 14 4 51 31 30 44 15,5 4,5 56 34 33 46 17 5 60 37 36 52,5 18,5 5,5 65,5 45º 40 39 57 20 6 70 43 42 61 21,5 6,5 75 Remaches de cabeza troncocónica Tipo S Tipo T d d1 r 10 17 13 21 16 25 19 30 22 35 25 40 28 45 31 50 34 55 h 8 9,5 11,5 13,5 15,5 17,5 19,5 21,5 24 d1 h h1 d2 17 8 5 11 0,4 21 9,5 6,5 14,5 0,6 25 11,5 8 18 0,8 30 13,5 9,5 21 0,8 35 15,5 11 24,5 1 40 17,5 12,5 28 1 45 19,5 14 31,5 1 50 21,5 15,5 35 1,5 55 24 19 38,5 1,5 14.2. Denominación de los remaches El remache se denomina por el tipo de cabeza, seguido del diámetro y la longitud de la espiga, aunque en algunos casos, como en el de cabeza avellanada y el gotasebo, esta longitud incluye la altura de la cabeza. Remache de cabeza redonda de 16Ø x 60 Remache de cabeza gotasebo de 22Ø x 80 Remachado 211 14.3. Agujero y avellanado para remaches Realización del agujero Taladrado Avellanado de los agujeros D < 16 17 a 25 D = 1,06 . d D>d+1 mm 26 a 43 aº 75º 60º 45º Dimensiones para los avellanados Diámetro d 10 13 16 19 22 25 28 31 34 e 4–5 5–6,5 7–9 10–13 13,5–17,5 18–22 22,5–27,5 28–31 --- h 4–5 5–6,5 7–9 10–11,5 12 14 16 18 19 D 10,5 14 17,5 20,5 23,5 27 30 33 36 aº 75º 60º 45º 14.4. Distribución de los remaches para construcciones metálicas Distribución de los remaches en uniones a solape Simple hilera Doble hilera en paralelo Doble hilera a tresbolillo La distancia entre centros de remaches (PASO) y del remache al extremo de la chapa se determinan con bastante aproximación mediante los coeficientes señalados. MANUAL DEL CALDERERO 212 14.5. Distribución de los remaches para calderas A solape Con una doble hilera Con una o doble hilera A tope con cubrejunta Con doble hilera en una Con una hilera cubrejunta Con doble hilera en las dos cubrejuntas Separación de los remaches entre si Con una hilera Con dos hileras l : D = 2,6 a 2,2 l : D = 3,6 a 3,0 l1 : D = 1,6 a 1,9 l : D < 2,6 l : D =< 3,0 l1 : D =< 1,9 l : D = 3,6 a 3,0 l1 : D = 1,6 a 1,9 NOTA: Para la separación al extremo de la chapa, distancias (a) y (b), se tomarán las medidas de la siguiente tabla. Diámetro agujero D 11 14 17 20 23 26 29 32 Medidas de las distancias (a) y (b) en mm Distancia (a) Distancia (b) Mínima Normal Máxima Mínima Normal Máxima 20 20 25 30 35 40 45 50 20 25 30 35 40 45 50 55 30 40 50 60 70 80 90 100 15 20 20 25 30 35 40 45 20 20 25 30 35 40 45 50 30 40 50 60 70 80 90 100 14.6. Signos convencionales para remaches Remachado 213 14.6.1. Signos convencionales adicionales para remaches 14.6.2. Ejemplos aplicando los signos adicionales 14.7. Defectos del remachado y ensayos de los remaches Defectos del remachado a) Ladeado del remache: Suele ser producido por: 1) Longitud de la espiga demasiado larga. 2) Utilización de un martillo poco pesado. b) Falta de estanqueidad: Suele producirse por: 1) Ladearse el remache en la operación. 2) Mal asentamiento de la cabeza del remache. c) Ladeado de la cabeza: 1) Mal reparto del material con la buterola. 2) Por desplazarse la estampa al remachar. Ensayos de los remaches Además de los ensayos mecánicos (tracción, cortadura, etc.) que se hacen a los materiales que se utilizan para remaches, se realizan otros ensayos prácticos para observar la maleabilidad, ductilidad y tenacidad de dicho material. 1) Ensayo en la cabeza del remache: Se ha de poder machacar la cabeza del remache, en caliente, hasta hacerla 2,5 veces mayor de lo que es, sin que por ello agriete o rompa por la periferia de dicha cabeza. MANUAL DEL CALDERERO 214 2) Ensayo en la espiga del remache: Son de dos tipos. a) Se ha de poder machacar la cabeza del remache, en frío, adaptándola a una superficie plana, una vez introducida la espiga del remache en un agujero que forme 75º con dicha superficie y que tenga un diámetro con 1 mm mayor que el del remache, sin que por ello agriete o rompa la espiga por el arranque de la cabeza. b) Se ha de poder doblas la espiga del remache 180º, en caliente, sin que por ello agriete o rompa por el exterior de la curva formada. 14.8. Cálculos en el remachado Las fórmulas que emplearemos son para trabajos de Calderería y de construcciones metálicas (para la construcción naval varían las cabezas de los remaches). 14.8.1. Cálculo de la longitud de los remaches Fórmulas para el cálculo Clase de remachado Cálculo de la longitud necesaria para formar la cabeza (l) 1) Para remachado de dos espesores: Remachado manualmente l = 1,5 x d Remachado a máquina l = 1,7 x d 2) Para remachado de tres espesores: Remachado manualmente l = 1,53 x d Remachado a máquina l = 1,72 x d 3) Para remachado de cuatro espesores: Remachado manualmente l = 1,57 x d Remachado a máquina l = 1,73 x d 4) Para remachado para cabeza avellanada: C = 0,5 x d A = 1,839 xd l = 0,7 x d Cálculo de la longitud total del remache ( L ) L = l + e = l + e1 + e2 +. .. + en Remachado 215 14.8.2. Cálculo del diámetro del remache en función de la aplicación de la unión Fórmula Coeficiente Aplicaciones de la unión K = 1,6 Unión de Fuerza: Cuando la unión tiene que soportar grandes esfuerzos, como por ejemplo en estructuras de grúas, puentes, columnas, cerchas, vigas, etc. K = 1,8 Unión impermeable: Cuando han de ser estancas, es decir, que no dejan pasar por la unión líquidos o gases, pero que soportan pequeños esfuerzos, como por ejemplo en techumbres, tuberías de conducción, depósitos sin presión, etc. K=2 Uniones de fuerza e impermeables: Cuando reúnen las dos condiciones, es decir, que soporten grandes esfuerzos y que sean estancas a la vez, como por ejemplo, tuberías a presión, calderines, calderas a presión, gasómetros, etc. d = K . e1 e1 < e2 Espesor menor a unir 14.8.3. Cálculo del diámetro del remache por resistencia de materiales El remache suele trabajar a CORTADURA, dado que de tener que soportar un esfuerzo, dicho remache rasgaría por la sección de su diámetro. Dado que una vez remachado la espiga ocupa todo el interior del agujero, para el cálculo se considerará el diámetro del agujero. Coeficiente de trabajo a cortadura R = 36 Kg/mm Acero dulce 2 Coeficientes R = De rotura a tracción t = R : s = 36 : 3 = 12 Kg/mm2 t = De trabajo tc = 3 / 4 . t = 3 x 12 : 4 = 9 Kg/mm2 s = De seguridad (3) tc = Trabajo a cortadura F = S . tc Ecuación de resistencia Dado que los remaches son cilíndricos y su sección es circular, tendremos que la sección del agujero será: Cuando se trata de varios agujeros (n agujeros), tendremos: S = 3,14 x D2 : 4 S = (3,14 . D2 : 4) x n Fórmulas a aplicar para el cálculo Significado de las letras F = (3,14 x D2 : 4) x n x tc F = Fuerza aplicada a la unión en Kg. D = Diámetro del agujero en mm n = Número de remaches o agujeros. tc = Coeficiente de trabajo a cortadura en Kg/mm 2 D = 4 x F : 3,13 x n x tc n = 4 x F : 3,14 x D2 x tc MANUAL DEL CALDERERO 216 14.8.4. Ejemplos de cálculo en el remachado 1) Calcular el diámetro de los remaches en una unión de una cartela de espesor 10 mm con un perfil de L 60 x 60 x 6, en las cerchas de una nave industrial. Según el tipo de unión K = 1,6 espesor menor a unir 6 mm (el del angular) d = K x e1 = 1,6 x 6 = 9,6 mm, que adaptado a los comerciales remaches de 10 mm Ø. 2) Calcular el número de remaches de cabeza redonda y su longitud para la unión en una costura a solape de 2 espesores de 12 mm, en un depósito que tendrá un líquido a presión, con una fuerza de 36 Tn. Según el tipo de unión K = 2 espesor de la unión = 12 mm d = K . e = 2 x 12 = 24 mm, se adapta a comercial Remache 25 Ø y agujero de 26 mm. n = 4 x F : 3,14 x D2 x tc = 4 x 36.000 : 3,14 x 262 x 9 = 7,5, tomamos 8 remaches L = e + 1,7 x d = 12 + 12 + 1,7 x 25 = 66,5 mm. ..... L = 67 mm 3) Calcular el diámetro de los remaches y la longitud necesaria, para una unión según la siguiente figura: D= 4 F : 3,14 n tc = 4 x 22000 : 3,14 x 5 x 9 = 24,95 mm = Tomamos Agujero 26 Ø y remache de 25 mm L = e + 1,72 x d = (8 + 10 + 8) + 1,72 x 25 = 69 mm... L = 70 mm Remachado 217 15. SOLDADURA 15.1. Uniones soldadas Uniones a tope Unión en i Unión en v Unión en x Utilizado en la práctica Para e = 2 mm Unión en u Unión doble u o O copa doble copa Teórico (se emplea poco) Para e = 5 a 15 Cuando se refuerza la raíz Para e = 3 mm Para e > 15 mm Para e = 15 a 40 Para e = 5 a 15 Cuando no se Para e = 4 y 5 mm refuerza la raíz Para e > 40 mm Unión en ángulo Ángulo interior Ángulo exterior A 1/2 madera A toda madera A tope con bisel a = Cuello del cordón e1 < e2 (espesor menor a soldar) a = 0,7 x e1 Unión a solape Espesores iguales a = 0,7 x e Espesores diferentes e1 < e2 a = 0,7 x e1 b = 2,5 x e2 a = 0,7 x e1 MANUAL DEL CALDERERO 218 15.2. Biseles para soldar al máximo Biselado y separación de las uniones a tope (en mm) Esp. a sold. en mm b t a Máx. Mín. b t a Máx. Mín. b t a Máx. Mín. b t a Máx. Mín. 5 4 1 1 2,5 1 1 --- --- --- --- --- --- 6 5 1 1,5 3 1 1,5 --- --- --- --- --- --- 7 6 1 1,5 3,5 1 1,5 --- --- --- --- --- --- 8 7 1 1,5 4 1 1,5 --- --- --- --- --- --- 10 9 1 2 5 1 2 --- --- --- --- --- --- 12 10,5 1,5 2 6 1,5 2 --- --- --- --- --- --- 14 12,5 1,5 3,5 7,5 1,5 2 --- --- --- --- --- --- 15 13,5 1,5 4,5 8 1,5 2 7,0 1 1,5 4,0 1 1,5 16 --- --- --- --- --- --- 7,5 1 1,5 4,5 1 1,5 18 --- --- --- --- --- --- 8,5 1 1,5 5,0 1 1,5 20 --- --- --- --- --- --- 9,5 1 2 5,5 1 2 22 --- --- --- --- --- --- 10,5 1 2 6,0 1 2 24 --- --- --- --- --- --- 11,5 1 2 6,5 1 2 25 --- --- --- --- --- --- 12,0 1 2 7,0 1 2 26 --- --- --- --- --- --- 12,5 1 2 7,0 1 2 28 --- --- --- --- --- --- 13,0 2 2 7,5 2 2 30 --- --- --- --- --- --- 14,0 2 2,5 8,0 2 2,5 32 --- --- --- --- --- --- 15,0 2 2,5 8,5 2 2,5 34 --- --- --- --- --- --- 16,0 2 2,5 9,0 2 2,5 35 --- --- --- --- --- --- 16,5 2 2,5 9,5 2 2,5 36 --- --- --- --- --- --- 17,0 2 2,5 10,0 2 2,5 38 --- --- --- --- --- --- 18,0 2 2,5 10,5 2 2,5 40 --- --- --- --- --- --- 19,0 2 3,0 11,0 2 3,0 Soldadura 219 Denominación Símbolo Cordón 15.3. Signos convencionales de soldadura S. Solape Sold. En ángulo Soldadura a tope Cordón de Reborde Cordón en I = Cordón en V V Cordón en X X Cordón en Y Y Cordón Simple Cordón Doble Cordón Exterior Cordón a Solape Representación y acotación de las soldaduras En figura Simbólicamente Lista Sección Vista Sección MANUAL DEL CALDERERO 220 SIGNO SIGNOS ADICIONALES: Los símbolos anteriores pueden acompañarse de los signos especiales siguientes, para indicar el acabado del cordón (reforzado, aligerado, aplanado, mecanizado, etc.) o la ejecución del mismo (Soldadura continua, discontinua o soldada al montaje, etc.). Ejemplos de representación Denominación En figura Vista Raíz del cordón reforzado Costura del cordón aplanado Cordón mecanizado Cordón reforzado (Recargue) Continuación del cordón Soldadura al montaje Cordón en ángulo normal (continuo) Cordón en ángulo reforzado Cordón en ángulo aligerado Simbólicamente Sección Vista Sección Soldadura 221 Cordón Discontinuo L = Long. Sold. P = Long. sin soldar Cordón Discontinuo Alternado (Tresbolillo) n = nº de Huec. Cordón alrededor (Contorno) Observaciones: Generalmente se utiliza más la representación simbólica por ser más simple, pero hay que conocer bien los símbolos y su consignación, porque de lo contrario se puede prestar a malas interpretaciones. 15.4. Normas de clasificación y simbolización de electrodos para soldadura manual por arco eléctrico La norma del Instituto Internacional de la Soldadura ha unificado la clasificación de los electrodos y utiliza unos símbolos a base de letras y cifras que definen perfectamente las características de cada electrodo. Simbología Significado de los símbolos Significa electrodo recubierto para soldadura La letra E eléctrica por arco. La 1ª se refiere a la resistencia a la tracción en Kg/ Un número de tres cifras mm2; la 2ª al alargamiento en % y la 3ª la resiliencia en Kg/cm2. La letra que indica el tipo de Bajo el punto de vista de su composición (A = ácido, revestimiento B = básico, C = celulósico, O = oxidante), etc. La 1ª indica la posición en que puede soldarse con un electrodo determinado y la 2ª indica la clase de corriente que se debe emplear, así como la tensión Otro numero de dos cifras de vacío necesaria. Al mismo tiempo que nos dice a que polaridad debe conectarse el electrodo, en el caso de soldar con corriente continua. NOTA: Los electrodos de gran penetración y gran rendimiento deberán llevar los siguientes símbolos a continuación de la última cifra: Pm Significa electrodo de gran penetración media. Pc Significa electrodo de gran penetración completa. Significa electrodo de gran rendimiento que deposita 130% del peso de la varilla (núcleo del electrodo). G. 130 MANUAL DEL CALDERERO 222 15.4.1. Disposición de los símbolos 15.4.2. Significado de los símbolos Letra inicial E 2 3 4 Segunda Cifra Alargamiento Sím- % bolo Tercera Cifra Resiliencia Símbolo Kg/ cm2 Letra intermedia Tipo de revestimiento 0 --- 0 --- 1 2 14 18 1 2 5 7 Símbolo A B C O 4 52 3 22 3 9 R 5 56 4 26 4 11 T 6 60 5 30 5 13 V Carácter Ácido Básico Celulósico Oxidante Ox. de Titanio tipo 1º RUTILO Ox. de Titanio tipo 2º RUTILO Otros tipos Cuarta cifra Quinta cifra Posición de la soldadura Corriente de soldadura Símbolo 1 Primera Cifra Resist. Tracción Sím- Kg./ bolo mm2 0 --1 41 2 44 3 48 Posiciones Corriente continua o Corriente alterna. Tensión mínima Polaridad del continua del transformador en electrodo solacircuito abierto mente 50 V. 70 V. 90 V. Bueno con las 1 4 7 dos polaridades Todas las posiciones. Todas las posiciones excepto vertical descendente. Horizontal plano. Horizontal en ángulo sobre Mejor con plano horizontal. la polaridad Horizontal en ángulo sobre positiva plano inclinado. Horizontal en ángulo sobre Mejor con plano horizontal. la polaridad Horizontal en ángulo sobre negativa plano inclinado. 2 5 8 3 6 9 0 Soldadura 223 15.4.3. Ejemplos de interpretación de un electrodo según el cuadro Denominación Interpretación 1) E – 355 B 26 Se trata de un electrodo recubierto para soldadura eléctrica por arco, que tiene una resistencia a la tracción de 48 Kg/mm2, un alargamiento del 30%, una resiliencia de 13 Kg/cm2, es de carácter Básico; se puede soldar en todas las posiciones excepto en vertical descendente y se tiene que soldar con una tensión de 70 voltios, acoplado a corriente alterna o continua (en caso de ser continua, mejor polaridad negativa). 2) E – 343 A 22 G.135 Se trata de un electrodo de gran rendimiento recubierto para soldadura eléctrica por arco, que tiene una resistencia a la tracción de 48 Kg/mm2, un alargamiento del 26%, una resiliencia de 9 Kg/cm2, es de carácter Ácido; se puede soldar en todas las posiciones excepto en vertical descendente, se tiene que soldar con una tensión de 50 voltios, acoplado a corriente alterna o continua (en caso de ser continua, mejor polaridad positiva) y tiene un rendimiento del 135% (deposita 135% del peso de su varilla). 3) E – 422 A 35 Pm Se trata de un electrodo de gran penetración recubierto para soldadura eléctrica por arco, que tiene una resistencia a la tracción de 52 Kg/mm2, un alargamiento del 18%, una resiliencia de 7 Kg/cm2, es de carácter Ácido; se puede soldar en horizontal plano, en ángulo sobre plano horizontal o en ángulo sobre plano inclinado, se tiene que soldar con una tensión de 70 voltios, acoplado a corriente alterna o continua (en caso de ser continua, mejor polaridad positiva). 15.4.4. Clasificación Española de los electrodos Inferior E 000 0 < 41 < 14 Resilienc Kg./cm2 Simbolización Alargam. % Calidad del electrodo R. tracc. Kg./mm2 Según las normas del Instituto Internacional de la Soldadura ( UNE 14022 ) Características mecánicas -- Características y Aplicaciones Adecuado para construcciones sometidas solamente a cargas estáticas, no elabora ninguna aleación, sino que el material depositado tiene menos carbono, silicio y manganeso que la varilla del electrodo y presenta contenidos elevados de oxígeno y de nitrógeno con abundantes inclusiones. MANUAL DEL CALDERERO 224 Media E 120 X 41 a 44 18 a 22 -- De cualquier composición química, clase y espesor de recubrimiento, con diversas aplicaciones. Oxidante E 030 0 < 41 > 22 -- Revestimiento grueso con elevadas proporciones de óxidos de hierro. Tiene poca penetración y se utiliza solamente posición horizontal ángulo y en horizontal rincón. Intermedia E 231 X Estructural Estructural E X42 A Ácida Estructural E XX5 B Básica Estructural E X32 C Orgánicos Estructural E X32 R Rutilo R. 44 a 48 > 44 44 22 a 26 Recubrimiento medio o grueso, de cualquier composición química, adecuado para la soldadura de aceros de 40 Kg/mm2 de resistencia a la tracción. Se pueden 5a7 utilizar para la soldadura de uniones de responsabilidad, que no requieran una tenacidad o ductilidad particularmente elevadas. > 26 >7 Recubrimiento medio o grueso que produce una escoria de hierro y de manganeso y silicatos. Son apropiados para soldaduras que estén sometidas a inspecciones radiográficas muy severas, el metal base tiene que presentar una buena soldabilidad, de lo contrario se pueden producir grietas en caliente. 13 Son los mejores para aceros de mala calidad y para obras de gran rigidez, expuestas a tensiones. El electrodo ha de estar muy seco y el arco será muy corto. Van mejor con corriente continua que con alterna. 26 > 44 22 a 26 Recubrimiento de espesor medio con un porcentaje de sustancias orgánicas combustibles superior al 20%. Son adecuados 7a9 para soldar en todas las posiciones. Producen poca escoria que se desprende con facilidad. > 44 22 a 26 Recubrimiento medio o grueso con elevado porcentaje de rutilo; deposita una es7 a 9 coria densa y viscosa. El metal depositado se solidifica rápidamente. Muy apropiados para soldaduras en todas las posiciones. Soldadura 225 Estructural E X32 T Rutilo T. > 44 22 a 26 Resistente E 5XX X > 56 -- Tiene un elevado porcentaje de rutilo con adición de sustancias básicas que producen una escoria más fluida y menos 7 a 9 densa que la clase anterior. El baño de la fusión se enfría bastante rápidamente y son apropiados para todas las posiciones, menos vertical descendente. -- Recubrimiento de cualquier composición química, clase y espesor. Destinado para la soldadura de aceros al carbono de alta resistencia y aceros débilmente aleados. Gran penetración completa Son aquellos capaces de realizar una soldadura, sin falta de preparación de los bordes, sobre juntas a tope con los bordes rectos a escuadra, haciendo el cordón en dos pasadas, una por cada lado de la junta, en un espesor de chapa como mínimo igual a dos veces el diámetro del alma del electrodo más 2 mm. Pueden soldar también una unión en T, entre dos chapas de un espesor igual a dos veces el diámetro del alma, con una penetración media a lo largo de la junta no inferior a 4 mm. Estos electrodos sólo se pueden emplear para soldar en posición horizontal. Gran penetración media Son capaces de realizar una soldadura sin falta de preparación, sobre juntas a tope, con bordes rectos a escuadra haciendo el cordón en dos pasadas, una por cada lado de la junta, en un espesor de chapa como mínimo igual a dos veces el diámetro del alma del electrodo menos 2 mm. Pueden soldar también una unión en T, entre dos chapas de un espesor igual a dos veces el diámetro del alma, con una penetración media a lo largo de la junta no inferior a 2 mm. Estos electrodos sólo se pueden emplear para soldar en posición horizontal. Gran rendimiento Son aquellos que, cumpliendo las características mínimas exigibles a los electrodos de calidad estructural y cualquiera que sea la composición de su recubrimiento, tengan un rendimiento gravimétrico igual o mayor de 110%, los revestidos ácidos y de rutilo, y superior al 120% los de recubrimiento ácido. ELECTRODOS ESPECIALES Automáticos Semiautomáticos De contacto De corte Se fabrican para la soldadura a máquina. Especialmente apropiados para soldar en ángulo interior, desplazándolos apoyados en las caras laterales del ángulo. Se manejan igual que los semiautomáticos, pero se pueden utilizar sobre piezas planas unidas a tope. Resisten intensidades de corriente muy grandes; gracias a esta propiedad permiten cortar piezas. MANUAL DEL CALDERERO 226 15.5. Cálculo del peso de las soldaduras Depende del tipo de unión y espesor a soldar (sección de la soldadura) y de la longitud que se suelde, para poder calcular el volumen (V) en dm3 y éste multiplicado por el peso específico (normalmente el del acero dulce de 7,85 Kg/dm3), nos resultará el peso de la soldadura (Ps) en Kg. S = Sección de la soldadura en mm2 V = S . L : 1000 L = Longitud de la soldadura en m V = Volumen de la soldadura en dm3 15.5.1. Tipos de uniones y fórmulas para calcular su sección EN X e= 5 ÷15 mm e > 15 mm S= 0,3. e2 e1 < e2 S = a2 S= e. e1:4 S= e. e1:2 e1 = e 2 S= 0,6. e2 a= 0,7. e1 Unión a solape S= e 12: 2 esp. difere EN V e < 5 mm A ½ madera S= 1/3 e 2 En ángulo interior Unión en ángulo A toda madera EN I Unión a tope a= 0,7. e1 e1 < e 2 S = a2 Para soldar, remachar o atornillar 15.6. Cálculo del número de electrodos y tiempo de fusión en la soldadura eléctrica por arco Para calcular el número de electrodos a consumir y el tiempo total de fusión en una soldadura, es necesario conocer del electrodo el material que aporta (rendimiento) y el tiempo de fusión y de la pieza a soldar el tipo de unión, el espesor y longitud a soldar. Soldadura 15.6.1. Cálculo de la sección a soldar en mm 227 2 Ábaco para determinar la sección a soldar en función del espesor MANUAL DEL CALDERERO 228 15.6.2. Elección del diámetro del electrodo Tipo de unión En I En V y X En Espesor a soldar 2 3y4 5 6y7 8 – 12 > 12 2 3y4 5–7 8 – 12 > 12 2 X Diámetros de electrodos a utilizar 2,5 3,25 4 5 X X X X X X X X X 15.6.3. Cálculo del número de electrodos por metro soldado Ábaco para determinar el número de electrodos por metro X Soldadura 229 SEO 72 E 343 R 22 15.6.4. Datos de los electrodos de la casa SEO. Tiempos de fusión según diámetros RUTILO Ø I Tf “ APLICACIÓN: Para estructuras metálicas que han de estar sometidas a esfuerzos importantes. R = 94 % 2 2,5 3,25 4 50 75 125 250 40 50 55 60 Nº elect./ paquete 400 300 130 95 POSICIÓN: Todas excepto vertical descendente 5 325 68 65 Ø I Tf “ 2 2,5 3,25 4 50 75 115 155 21 51 154 230 Nº elect./ paquete 275 200 100 80 5 195 386 55 GRAN RENDIMIENTO Ø I Tf “ APLICACIÓN: Para soldadura de chapas gruesas y uniones en bisel. R = 180% 2 2,5 3,25 4 ----155 205 ----68 72 Nº elect./ paquete ----80 50 5 290 84 35 SEO 60 E 355 B 26 BÁSICO APLICACIÓN: Para recipientes a presión, construcción naval, tuberías y grandes estructuras. R = 110% SEO 180 E 333 R 34 G180 POSICIÓN: Todas excepto vertical descendente POSICIÓN: Horizontal. NOTA: Los tiempos de fusión (Tf) de los electrodos están en segundos y la intensidad de la corriente (I) en Amperios. 15.6.5. Fórmulas para el cálculo del nº total de electrodos y tiempo total de fusión Nº Total de electrodos Nº E T = nº E x m Tiempo total en minutos m = Metros a soldar TTf = nº E T x Tf : 60 Tf = Tiempo de fusión de un electrodo MANUAL DEL CALDERERO 230 15.6.6. Rendimiento gravimétrico del electrodo Es el cociente entre el peso del metal depositado y el peso del núcleo del electrodo fundido. d = Diámetro del electrodo (2, 2,5, 3,25, 4,5 mm) c = Trozo no fundido del electrodo (colilla ~ 50 mm) L = Longitud del electrodo (~ 350 mm) Lf = Longitud fundida del electrodo en mm Para hallar el rendimiento gravimétrico se pesan dos chapas Pp (peso de la probeta) y se suelda en ellas con varios electrodos (por ejemplo n = 10), con la intensidad adecuada al diámetro del electrodo y controlada con un amperímetro. Una vez limpia la probeta de proyecciones, se vuelve a pesar Ps (peso de la probeta soldada). De los electrodos fundidos, se miden las colillas y se hace una media de los 10 electrodos empleados, para calcular el peso del núcleo fundido Pef (peso de los electrodos fundidos). Fórmulas para el cálculo Significados Pef = Peso de los (n) electrodos fundidos en gr. 1) Cálculo del peso de los electrodos fundidos: Pef = (3,14 x d2 : 4) x Lf x 7,85 x n 7,85 = Peso específico del acero dulce en gr/cm3 d = Diámetro del electrodo en cm. Lf = Longitud fundida del electrodo en cm. n = Número de electrodos fundidos. 2) Cálculo del rendimiento: R = [(Ps – Pp) : Pef] x 100 Pp = Peso de la probeta antes de soldar en gr. Ps = Peso de la probeta después de soldar en gr. R = Rendimiento gravimétrico del electrodo en %. 15.6.7. Ejemplos de cálculo 1) Calcular el número de electrodos y el tiempo total de fusión, para soldar en ángulo interior dos chapas de 18 mm de espesor y una longitud de 4500 mm. La unión se realizará con un electrodo SEO 60. a) Para un espesor de 18 mm en el ábaco del apartado 15.6.1, tendremos S = 150 mm2 (punto a). Soldadura 231 b) Consultando la tabla 15.6.2, para unión en ángulo y esp. 18, tendremos un Ø de 5 mm. c) El SEO 60 es un electrodo básico (según tabla 15.6.4) y para una sección de 150 mm2 y electrodo básico de Ø 5, tendremos en el ábaco 15.6.3, 17 electrodos/metro (punto b). d) Los datos del electrodo utilizado SEO 60 de Ø 5 son: I = 195 Amperios y Tiempo de fusión de cada electrodo = 386 segundos. Número de electrodos total: Nº ET = Nº E x m = 17 x 4,5 = 76,5 ~ 77 electrodos. Tiempo total de fusión: TTf = Nº ET x Tf : 60 = 77 x 386 : 60 = 495 minutos. 2) Calcular el número de electrodos y el tiempo total de fusión, para soldar a tope dos chapas de 10 mm de espesor, en un depósito que tiene un diámetro de 4000 mm. La unión se realizará con un electrodo SEO G 180. e) Para un espesor de 10 mm en el ábaco del apartado 15.6.1, tendremos S = 50 mm2 f) Consultando la tabla 15.6.2, para unión en ángulo y esp. 10, tendremos un Ø de 4 mm. g) El SEO G 180 es un electrodo de Gran rendimiento (según tabla 15.6.4) y para una sección de 50 m.m 2 y electrodo de G. rendimiento Ø 4, tendremos en el ábaco 15.6.3, 10 electrodos/metro h) Los datos del electrodo utilizado SEO G 180 de Ø 4 son: I = 205 Amperios y Tiempo de fusión de cada electrodo = 72 segundos. i) Longitud a soldar = 3,14 x 4000 = 12560 mm = 12,56 m. Número de electrodos total: Nº ET = Nº E x m = 10 x 12,56 = 125,6 ~ 126 electrodos. Tiempo total de fusión: TTf = Nº ET x Tf : 60 = 126 x 72 : 60 = 151 minutos. 232 MANUAL DEL CALDERERO 3) Calcular el rendimiento de un electrodo de Ø 4 x 350 mm. La probeta pesó antes de soldarla 400 grs. y después de soldar con 10 electrodos y quitadas las proyecciones, pesó 933 grs. Consideraremos que la longitud media de las colillas ha sido de 50 mm. Lf = 350 – 50 = 300 mm = 30 cm Ø electrodo = 4 mm = 0,4 cm. Pef = (3,14 x d2 : 4) x Lf x 7,85 x n = (3,14 x 0,4 2 : 4) x 30 x 7,85 x 10 = 295,8 gr. R = [(Ps – Pp) : Pef] x 100 = [(933 – 400) : 295.8] x 100 = 180% de rendimiento. 4) El rendimiento de un electrodo de Ø 5 x 450 mm es del 130%. Calcular cuántos gramos aportará y cuánto pesará la probeta después de soldar con 10 electrodos, cuyo peso sin soldar fue de 500 grs. Consideraremos que la longitud media de las colillas ha sido de 50 mm. Lf = 450 – 50 = 400 mm = 40 cm Ø electrodo = 5 mm = 0,5 cm Pef = (3,14 x d2 : 4) x Lf x 7,85 = (3,14 x 0,52 : 4) x 40 x 7,85 = 61,6 grs. cada electrodo. Peso aportado por cada electrodo = 61,6 x 180 : 100 = 110,9 gr. Peso aportado por los 10 electrodos = 110,9 x 10 = 1109 gr. Peso probeta soldada = 500 + 1109 = 1609 gr = 1,609 Kg. Soldadura 233 16. TENSIONES Y DEFORMACIONES EN LA SOLDADURA 16.1. Coeficientes de dilatación y contracción de los metales Al calentar un cuerpo aumentan sus dimensiones, es decir, sufre una dilatación que puede ser lineal, superficial o cúbica, según afecte a una longitud, una superficie o un volumen, respectivamente. Al enfriarse sufre el efecto contrario, es decir, una contracción. Al soldar una pieza se está calentando, por lo tanto se dilata y contrae y estos produce otros efectos en la pieza como son las tensiones internas y las deformaciones. 16.1.1. Coeficientes de dilatación lineal en los metales Cuerpo sólido Acero Acero al cromo y al níquel Aluminio Coeficientes de dilatación lineal para cada 1ºc Para temperaturas entre 0º y 100ºc Coeficientes & Cuerpo sólido Coeficientes & 0,0000115 Duraluminio (AlCuMg) 0,000012 Estaño 0,000023 Cobre 0,000015 a 0,0000175 0,0000162 a 0,0000165 Cromo 0,0000085 Bronce 0,0000235 0,000023 Fundición gris 0,000009 a 0,0000104 Latón 0,0000184 Plomo 0,000029 Zinc 0,0000267 a) Incremento de la longitud (L) al aumentar la temperatura (tº): L = L . tº . & Longitud final una vez dilatada la pieza: Lf = L + L Lf = L (1 + & . tº) b) Incremento de la superficie (S) al aumentar la temperatura (tº): S = 2 . & . tº. S. Superficie final una vez dilatada la pieza: Sf = S + S Sf = S ( 1 + 2 . & . tº ) c) Incremento del volumen (V) al aumentar la temperatura (tº): V = 3 . & . tº . V. Volumen final una vez dilatada la pieza: Vf = V + v Vf = V (1 + 3 . & . tº) 16.1.2. Valores de las contracciones en los metales Metales Acero Aluminio Valor de la contracción referido a La longitud La superficie El volumen Relación cm/m Relación cm2/m 2 Relación cm3 /m 3 1:50 2,00 1:25 400 1:17 60.000 1:56 1,79 1:28 357 1:19 53.580 MANUAL DEL CALDERERO 234 Bronce Broncealuminio Cobre Estaño Hierro fundido Latón Metal de campana (bronce) Plomo Zinc 1:63 1:53 1:125 1:128 1:100 1:65 1,59 1,89 0,80 0,78 1,00 1,54 1:32 1:27 1:63 1:64 1:50 1:32 317 377 160 156 200 313 1:21 1:18 1:42 1:43 1:33 1:22 47.610 56.610 24.000 23.400 30.000 46.140 1:65 1,54 1:33 308 1:22 46.140 1:92 1:62 1,09 1,61 1:46 1:32 217 313 1:31 1:21 32.610 48.390 16.2. Deformaciones y tensiones internas producidas por la soldadura Las magnitudes de las tensiones, debidas al calor, dependen de varios factores, como son: Las diferencias de temperatura del material, la composición del mismo y la mayor o menor rigidez de la pieza. Se llaman tensiones y deformaciones de la soldadura al conjunto de aquellas y de éstas, debidas en parte al material aportado y en parte a la propagación del calor por el material base. Así, pues, dependen del volumen del material aportado, del diámetro del electrodo, de la intensidad utilizada, de la velocidad de avance, de la distribución del calor, de la rigidez de las piezas, etc. En toda soldadura, se proporciona una cantidad de calor que hace que se dilaten las piezas, y al enfriarse sufre una Contracción, dado que la velocidad de enfriamiento puede ser más rápida que la del calentamiento, también suele ser mayor la contracción que la dilatación. Depositando un cordón de soldadura sobre una chapa, éste y la parte contigua del material tienden a contraerse durante el enfriamiento. Se opone a ello la parte más fría de la chapa y, entonces, se forman tensiones de soldadura. Según sea la rigidez de la chapa o se deforma, en cuyo caso desaparecen la mayor parte de las tensiones, o el cordón queda en un estado de tensión a la tracción. Estas tensiones se llaman longitudinales, pero, en la soldadura, son más importantes, sin embargo, las tensiones que se originan perpendicularmente al cordón, o sea las tensiones transversales. Proceso de deformación durante el calentamiento y el enfriamiento de la pieza Durante el proceso de la soldadura se produce unas dilataciones que no tendremos en cuenta por no ser el efecto final, si no que la deformación se produce por contracción en el enfriamiento. Tensiones y deformaciones en la soldadura Si se hace una soldadura en V, sin oponer resistencia al libre movimiento de las chapas, se producirá una deformación angular debida a la contracción transversal y un efecto de cierre producido por las contracciones transversales y las longitudinales. En las soldaduras en ángulo la contracción transversal produce una deformación angular y una disminución del ángulo relativo de las chapas. 16.2.1. Factores que intervienen en las contracciones de la soldadura a tope Factores de contracción en las soldaduras a tope Causas Sección del cordón Contracción Transversal Se disminuye la deformación Cuanto menos sección Ángulo del chaflán Cuanto menos ángulo Aporte de calor Cuanto menos calor Velocidad de calentamiento Cuanto mayor sea la velocidad Orden de ejecución de la soldadura Soldadura discontinua Separación entre las chapas Cuanto menos separación Forma de las pasadas Forma de la unión Causas Ángulo del chaflán Sin movimiento transversal Unión en X Contracción Longitudinal Se disminuye la deformación Cuanto menos ángulo Aporte de calor Cuanto menos calor Velocidad de calentamiento Cuanto mayor sea la velocidad Orden de ejecución de la soldadura Soldadura discontinua Forma de las pasadas Con movimiento transversal Forma de la unión Unión en X Contracción Angular (solamente para unión en V) Causas Se disminuye la deformación Ángulo del chaflán Cuanto menos ángulo Número de pasadas Cuanto menos pasadas Forma de las pasadas Velocidad de calentamiento Sin movimiento transversal Cuanto mayor sea la velocidad 235 MANUAL DEL CALDERERO 236 16.2.2. Factores que intervienen en las contracciones de la soldadura en ángulo Factores de contracción en las soldaduras en ángulo Contracción Transversal Causas Se disminuye la deformación Sección del cordón Cuanto menos sección Aporte de calor Cuanto menos calor Velocidad de calentamiento Cuanto mayor sea la velocidad Orden de ejecución de la soldadura Soldadura discontinua Contracción Longitudinal Causas Se disminuye la deformación Sección del cordón Cuanto menos sección Aporte de calor Cuanto menos calor Velocidad de calentamiento Cuanto mayor sea la velocidad Número de pasadas Cuanto menos pasadas Orden de ejecución de la soldadura Soldadura discontinua Contracción angular Causas Se disminuye la deformación Sección del cordón Cuanto menos sección Aporte de calor Cuanto menos calor Velocidad de calentamiento Cuanto mayor sea la velocidad Número de pasadas Cuanto menos pasadas Orden de ejecución de la soldadura Soldadura discontinua 16.2.3. Clases de uniones según su rigidez Clases de uniones según su rigidez Tensiones y deformaciones en la soldadura 237 Como hemos visto, son muchos los factores que pueden llegar a producir tensiones o deformaciones a la hora de soldar y existen una gran variedad de métodos de trabajo que nos pueden permitir reducirlas, evitarlas o eliminarlas, en caso de producirse, entre los más empleados veremos los siguientes, clasificados en tres grandes grupos: 16.3. Métodos de prevención y eliminación de las tensiones y deformaciones Métodos de prevención y eliminación de tensiones y deformaciones 1) Métodos de prevención antes de soldar (a priori). 2) Métodos de prevención o eliminación de tensiones y deformaciones durante la ejecución de la soldadura. 3) Métodos de eliminación de tensiones y deformaciones después de ejecutada la soldadura (a posteriori). 16.3.1. Métodos de prevención antes de soldar Evitando acumulación de soldaduras en un mismo punto Mal Bien Mal Bien Haciendo groeras en los puntos donde se acumule la soldadura MANUAL DEL CALDERERO 238 Poniendo separadores en los puntos donde se acumule la soldadura Haciendo agujeros, después de soldar, en los puntos donde se acumulen soldaduras Evitando cambios bruscos en los puntos de uniones soldadas Ajustando las juntas en las uniones Punteando las juntas antes de soldar Arriostrando las piezas Produciendo deformaciones contrarias a las previstas Estas deformaciones se pueden calcular con cierta aproximación por las siguientes reglas: Tensiones y deformaciones en la soldadura 239 16.3.1.1. Fórmulas para el cálculo de las deformaciones en la soldadura manual por arco Fórmulas para el cálculo de las deformaciones El cálculo de la deformación se realiza en función del espesor de la pieza y de las dimensiones de la misma y se obtiene en mm. Representación de Tipo de Cálculo de la contracción la unión y clase de Coeficientes Unión en mm contracción b K C = 1,2 (1,5 + e/20) 0,1 2,95 0,2 2,10 e = espesor en mm A tope En v C=LxK L = Longitud en m b = Ancho en m 1,2 (1,5 + e/20) C = -----------------------1,34 e = espesor en mm A tope En x C = L x K1 L = Longitud en m b = Ancho en m 1,2 (1,5 + e/20) C = -----------------------2 Contracción en cada una de las chapas En Ángulo ExteRior C = L x K1 b = b1 + b1 L = Longitud en m b = ancho total en mm C = 1,2 (1,5 + e/20) Siendo sólo un cordón será la mitad En t O en Ángulo Interior C = 2 L x K1 b = b1 + b1 Siendo sólo un cordón será la mitad 0,3 0,4 0,5 0,75 1,0 1,5 2,0 b K1 0,1 0,2 0,3 0,4 0,5 0,75 1,0 1,5 2,0 2,90 2,05 1,60 1,20 1,05 0,70 0,50 0,40 0,35 b K1 0,1 0,2 0,3 0,4 0,5 0,75 1,0 1,5 2,0 2,90 2,05 1,60 1,20 1,05 0,70 0,50 0,40 0,35 b K1 0,1 0,2 0,3 0,4 0,5 0,75 1,0 1,5 2,0 2,90 2,05 1,60 1,20 1,05 0,70 0,50 0,40 0,35 Cuando el cuello (a) no es 0,7 x e , se operará como si así lo fuera, y luego se multiplicará por: a = Cuello real del plano 1 (a1 : a)3 a = Cuello 0,7 x e 1,65 1,25 1,10 0,75 0,55 0,45 0,40 MANUAL DEL CALDERERO 240 16.3.1.2. Cálculo de las deformaciones en las alas de una unión en ángulo o doble ángulo Deformaciones de las alas soldadas en uniones en (l) o doble (l) Datos del ejemplo representado en puntos: Ancho del ala = 500 mm ; espesor del la = 15 Cuello del cordón = 7 mm Procedimiento: Se traza una perpendicular por el ancho de 500 mm hasta cortar al espesor de 15 mm en el punto (a), por este punto una paralela hasta cortar en (b). Por el cuello de 7 mm se traza una paralela hasta cortar en (c) y por este punto una perpendicular. Por (b) se traza una paralela a la línea más próxima hasta cortar a la perpendicular anterior en el punto (d) y por este punto una paralela hasta obtener el punto (e), donde tendremos el valor de la deformación que se producirá: d = 5,8 mm Como se puede observar, todas estas medidas y otras le corresponden al Calderero en la preparación de las piezas para que luego el soldador ejecute la soldadura. Tensiones y deformaciones en la soldadura 241 16.3.2. Métodos a realizar durante la operación de soldadura Estos métodos se utilizan para disminuir en lo posible las deformac iones que puedan producirse mientras se suelda y en su mayoría le corresponderán al Soldador. 16.3.2.1. Aperrillamiento de las piezas Consiste en sujetar la pieza a soldar mediante perrillos, pre sillas, etc, a una gran masa, como puede ser un mármol, durante la ejecución de la soldadura y no soItar dicha pieza hasta que este completamente fría. Este método crea muchas tensiones internas, por lo que se hace necesario producirle un recocido o un normalizado posterior. 16.3.2.2. Precaldeo parcial o total de la pieza Consiste en calentar a unos 200 o 300º C antes y durante la soldadura, las zonas a soldar sobre todo en aquellas uniones que se prevén dilataciones y contracciones desiguales, como por ejemplo en materiales como la fundición, chapas compuestas (chapa “sandwich”), uniones de acero dulce con materiales refractarios, etc. 16.3.2.3. Amartillamiento del cordón de soldadura Consiste en martillar las juntas soldadas, cada 5 cm, en caliente, con el fin de impedir una contracción de la costura y del material contiguo. 16.3.2.4. Soldadura a pasos (“PASO PEREGRINO”) Este método se utiliza para las uniones a tope con varias pasadas y grandes longitudes. Los pasos se hacen de izquierda a derecha en la primera pasada con una longitud de 20 a 40 cm, según sea el grueso de la chapa y la longitud de la costura, y cada paso se sueIda de derecha a izquierda ( Fig. 1 ). La segunda y sucesivas pasadas se haráncon solda dura continua, ya que están las chapas sujetas por la primera, empezando donde se terminó con la primera e invirtiendo la dirección. Y si se sueldan m ás pasadas se invertirán sucesivamente estas, evitándose con esto la formación de grandes tensiones que surgen por la continuidad de la forma de aportación del material. El efecto de torsión de cierre A se produce de derecha a izquierda, y originaría una torsión total, si no se o pusiese a ello la torsión total B que la anula (Fig. 2). De esta forma se evita el cierre de las dos chapas y se logra una distribución más uniforme del calor, pues en cada paso se suelda de material frío a caliente. 242 MANUAL DEL CALDERERO 16.3.2.5. Elección del orden de ejecución de los cordones 1) En las uniones de varias chapas, no hacer nunca una soldadura longitudinal, antes de haber fijado la chapa siguiente por soldadura transversal (Fig 3). El orden de ejecución será, soldar la chapa 1 con la 2 (cordón a) y luego se suelda la 3 (cordón b). 2) En piezas que sean simétricas, es conveniente alternar las soldaduras simétricamente para que se contrarresten las tens ones y deformaciones producidas (Fig. 4 y 5). 3) En la soldadura de vigas armadas y soldadas se combina el método de “Paso peregrino” con la alternación de cordones en las cuatro costuras para que las tensiones de contrac ción longitudinal se anulen mutuamente o se mantengan en equilibrio. En este caso, se recomienda que suelden dos soldadores al mismo tiempo, con el fin de alternar perfectamente los cordones en los dos lados de la v ga (Fig. 6). Las flechas indican la dirección de la soIdadura y la numeración eI orden a seguir durante el soldeo de la primera pasada. La longitud de cada flecha será la que dé la fusión de 2 el ectrodos. La segunda y restantes pasadas se darán con el mismo orden, que la primera, pero uniendo cada tres números en una sola pasada, y soldando en dirección contraria de las flechas. 16.3.3. Métodos de eliminación de tensiones y deformaciones después de soldar Estos métodos corresponden también al Calderero, en su ejecución, puesto que se aplicarán para eliminar las deformaciones o tensiones que se hayan producido a pesar de la utilización de los métodos anteriores, y que generalmente consisten en la supresión de tensiones y enderezamiento de las deformaciones. Tensiones y deformaciones en la soldadura 243 16.3.3.1. Enderezamiento por medios manuales o mecánicos Consisten en golpear con martillo, porra, prensa, etc o presionar, con prensa hidráulica, por el lado contrario a deformación sobre un tas, mármoI o un perfiI de U o doble T que forme un vano. GeneraImente se em plean prensas hidráulic verticales u horizontales, cuando se trata de piezas grandes y pesadas, porque en la prensa hidráulica se puede controlar con facilidad la presión necesaria para el enderezamiento (Fig. 7). Cuando el efecto de la deformación es de alabeo de la pieza, se suelen emplear herramientas manuales llamadas “Grifas”, con las que podemos producir una torsión en la pieza que elimina la deformación (Fig. 8). También existen máquinas mecánicas para eliminar el alabeo, produciendo un estiramiento en la pieza y enderezándola por extrusión. 16.3.3.2. Martillado en frío para eliminar tensiones Consiste en martillar en frío las zonas “tensas” de la soldadura con el fin de eliminar las tensiones producidas durante la soldadura, tanto en chapa fina como mediana. 16.3.3.3. Recocido de supresión de tensiones Consiste en repartir las tensiones producidas a base de calentar toda la pieza en un horno a una temperatura entre 600 y 650º C, para dejarla enfriar lentamente en el propio horno. Cuando las piezas son pequeñas, se puede dejar enfriar tapadas con cal o cenizas, para que no estén en contacto con el aire. Las condiciones de calentamiento y enfriamiento serán las siguientes: • Velocidad del caldeo… ................... 150º C/hora. • Duración del recocido de 600º C…. 1 hora por cada 25 mm. • Velocidad del enfriamiento… .......... de 20 a 30 horas. Este procedimiento se suele realizar en aquellas piezas de responsabilidad, como tuberías, calderas o depósitos que trabajen a presiones superiores a las 8 atmósferas o en aquellas piezas que tienen dilataciones y contracciones desiguales, como por ejemplo, en piezas de fundición, chapas “sándwich”, uniones con materiales refractarios, etc. MANUAL DEL CALDERERO 244 16.3.3.4. Supresión de tensiones por el procedimiento “LINDE” Las tensiones residual es sólo se extienden hasta una corta distancia de Ia costura soldada y si se tiene en cuenta que su origen no fué otro que la diferencia de longitud entre eI material base, que no rebasó la temperatura de 200° C, y a quella del material aportado y zonas próximas calentadas por encima de aquel punto, las cuales se contraerian plásticamente durante el periodo de calentamiento deI arco, no es desacertado pensar que cambiando de nuevo la Iongitud relativa de ambas zonas se pueda resolver el problema de las tensiones residuales, de manera tan eficiente como si se introdujera la pieza en un horno de recocido. El procedimiento consiste en calentar dos bandas de unos 150 mm de ancho a una temperatura de 200° C, paralelas a la costura y distanciadas de ella a unos 50 mm del eje del cordón, mientras el el cordón y Ias zonas inmediatas se mantienen a temperatura ambiente. De esta forma, la soldadura que estaba en tensión longitudinaI desde que fué elaborada, puede dilatarse gracias a la deformación plástica de las zonas calentadas, con lo que desaparecen Ias fuertes tensiones longitudinales deI cordón, a costa de la apararición, durante el enfriamiento, de tensiones Iongitudinales mucho más suaves que tienen asiento sobre las bandas calentadas. El calentamiento de las bandas se realiza mediante un soplete oxiacetilénicoespecial que recorre paralelamente a la costura, vertiéndose además agua a unos 150 mm por detrás de las boquillas, lo cual tiene por misión reforzar la acción del mismo. Las condiciones de aplicación de éste procedimiento son las siguientes: • Temperatura constante de 200º C. • Velocidad de avance d el soplete de 60 a 23 cm/minuto, en variación de espesores de 12 a 30 mm, inversamente proporcional. En la anterior figura se ve el resultado de la aplicación del procedimiento a una costura soldada en V, sobre una chapa de 19 mm de espesor, pudiendo apreciarse que la máxima tensión longitudinal se ha reducido desde 30 Kg/cm 2 a un valor muy pequeño, sin imponer ninguna nueva tensión apreciable en algun a otra parte de la soldadura o la chapa. 16.3.3.5. Enderezamiento por caldas de contracción (sistema “TAMPO”) La utilización de este sistema, es un trabajo sistemático que permite obtener buenos resultados, al no dejar huellas en el material, ya que consiste en aplicar calor a una determinada temperatura, para luego enfriar más o menos rápido (con agua o sin ella), según las características del material. Tensiones y deformaciones en la soldadura Se comienza por calentar un punto hasta alcanzar un color ligeramente rojo. Se sitúa la boquiIla deI soplete separada de 5 a 10mm, aproximadamente, de la chapa o perfil, seg ún (Fig. 9). Esta distancia depende deI espesor de la chapa y del tamaño de la boquilla del soplete y los anchos del calentamiento serán los indicados en el cuadro adjunto. Después de haber calentado un punto a un color rojo claro, se continua siguiendo la línea que se representa en el cuadro adjunto, desplazando siempre el soplete hacia adelante en la misma dirección, de forma que la línea de calentamiento esté al rojo claro, de esta manera tendremos el material frío delante de la “Línea de calentamiento”. Debido a que el estrechamiento es mayor en el ancho que en eI largo de la línea de calentamiento facilmente podremos calcular la dirección de las líneas de calentamiento para aprovechar al máximo el estrechamiento de las zonas calentadas . Las proporciones aproximadas del estrechamiento de la anchura del calentamiento, en relación a su longitud es de 4 : 1, es decir, que contrae 4 veces más en el ancho que en el largo (Fig. 10). Otra manera de calentar es como se refleja e la (Fig. 11), principalmente para llantas y perfiles ( U, T, 1, L, etc ), el calentamiento se realiza en forma de triángulo, de una altura igual a 2/3 del ancho del perfil, dependiendo de la Iongitud de la base de la deformación del perfil, ya que cuanto mayor sea la deformación, mayor será la base del triángulo de calentamiento. Los calentamientos aplicados deben tener un color fuertemente rojo en la línea de calentamiento y no en todo el triángulo. La línea de calentamiento se deja enfriar lentamente en este caso y con agua si se calienta al rojo todo el triángulo. El calentamiento ideal para rectificar chapas, abir cilíndros, etc. debe ser en V, según (Fig. 12), ya que la contracción mayor debe producirse en la parte más larga de la chapa. 245 246 MANUAL DEL CALDERERO En el caso de enderezamiento de soldaduras, se calienta como se representa en la (Fig. 13), considerando la longitud de calentamiento, así como su ángulo en relación a la soldadura. Igualmente, en este caso, se comienza por un punto y se continua el calentamiento en forma de zig-zag, pero se calienta más intensamente en el momento en que se pasa por encima de la soldadura, si las deformaciones son importantes y el espacio lo permite, así como el espesor de la chapa, es preciso dar 2 ó 3 golpes de martillo después de cada calentamiento (Fig. 13). 16.3.3.5.1. Enderezamiento de tubos cilíndricos y cónicos El enderezado de tubos se efectúa tal como se representa en la (Fig. 14). En esta figura se representa un tubo en ALZADO, PLANTA y SECCIÓN EN PERFIL, el cual tiene sus extremos apoyados en dos doble T, para así facilitar su enderezamiento, ya que en este caso queremos que el centro del tubo siga la dirección de la fecha vista en el alzado. En la vista de planta se indica el número de orden en que hay que ejecutar los Calentamientos, siendo la cantidad de éstos mayor cuanto mayor sea la deformación y en la vista de perfil se puede observar el ángulo que ocupa el calentamiento. Tensiones y deformaciones en la soldadura 247 Cuando un tubo está bruscamente curvado en un punto, se debe calentar en forma de cuña, esto suele suceder cuando se suelda un injerto (Fig. 14, calentamiento A). Cuando el tubo sea cónico, el sistema de enderezamiento es el mismo que en tubos Cilíndricos (Fig. 15). 16.3.3.5.2. Enderezamiento de llantas y perfiles Cuando se trata de enderezar una llanta, como la representada en la (Fig. 16), se debe calentar por la parte bombeada haca el operario que trata de enderezarla, de forma que la base del triángulo esté situada en la zona estirada y la altura del triángulo ocupará siempre los 2/3 del ancho de la llanta. Esta norma se aplica también a los perfiles. Para enderezar L, T, U, doble T, etc, se emplea el mismo método que para las llantas, en cambio si estos perfiles los hay que enderezar en el sentido que indican las flechas de las respectivas (Fig.17, 18, 19, 20, 21, 22, 23 y 24), se comenzará por calentar el triángulo, según indica la línea de calentamiento y luego el ala en paralelo, siendo su anchura igual a la base del triángulo de calentamiento: Los números indican el orden de ejecución de los calentamientos. 248 MANUAL DEL CALDERERO 16.3.3.5.3. Enderezamiento de perfiles En la (Fig. 25) se muestra una viga armada de doble ala la cual, una vez soldada, ha cogido una flecha en sentido contrario a los apoyos de U que tiene en sus extremos, para corregir dicha deformación se han realizado calentamientos siguiendo el orden que se ve en la figura. Se debe calentar con dos sopletes a la vez para que el calor pase de parte a parte de la chapa, cuando se termine de calentar la 4ª fase, se deja enfriar lentamente para así corregir la deformación. 16.3.3.5.4. Enderezamiento de perfiles sobre chapa La (Fig. 26) muestra un angular con ranuras, soldado a una chapa y la flecha indica el sentido de enderezado deseado, es preciso comenzar el calentamiento de la arista del angular, en la parte que el material es más resistente, para continuar calentando la parte del angular soldado a la chapa, la longitud de calentamiento debe ser de 2/3 de la dimensión del angular, enseguida se vuelve de nuevo a la arista y se calienta el lado opuesto del angular, siguiendo las indicaciones de la figura. Los tipos de calentamientos más eficaces, de los representados en la figura, son los indicados, porque calentando de este modo, el angular cobra igualmente su forma lateral. Tensiones y deformaciones en la soldadura 249 En la (Fig. 27) se muestra el enderezado del mismo angular en la dirección opuesta, en este caso se aplican los calentamientos a las partes soldadas a la chapa y haciéndolo de 2 en 2, como se muestra en el detalle A y que hemos visto anteriormente en el enderezado de soldaduras de la (Fig. 13). 16.3.3.5.5. Rectificado de aberturas Para rectificar aberturas para puertas o tragaluces (huecos en una chapa), es preciso comenzar el calentamiento por los bordes, para que el material frío impida siempre las deformaciones en el proceso de calentamiento (Fig.28 y 29). Si las deformaciones necesitan un estrechamiento más grande que el obtenido en los bordes, es preciso calentar el resto de la chapa al mismo tiempo que los bordes, tal como se muestra en las figuras, si una vez refrigerada la chapa, se observa que es preciso continuar el calentamiento, será necesario hacerlo entre las partes calentadas anteriormente. Se recomienda una utilización racional del martillo. 250 MANUAL DEL CALDERERO 16.3.3.5.6. Rectificado de bolsas en el extremo de una chapa Para el rectificado de bolsas, como el caso de la (Fig. 30), se aplica el calentamiento siguiendo el orden numerado, calentado más fuerte, de forma que el calor atraviese la chapa, como se ve en el detalle (A). Se comienza calentando por el borde de la chapa, y si una vez refrigerado la chapa necesita algún calentamiento más, se aplican entre los calentamientos anteriores, como ocurre con los números 11, 12 y 13 (los números indican el orden de calentamiento). 16.3.3.5.7. Rectificado de cilindros (virolas) Para rectificar cilindros, se comienza calentando primero una hilera en la dirección de la generatriz, y cuando se termina de calentar dicha hilera, se continua con otra, y así sucesivamente. Este método es muy práctico para abrir (Fig. 31) o cerrar (Fig. 32) virolas de gran espesor que no han sido bien curvadas en el rodillo. Tensiones y deformaciones en la soldadura 251 Para rectificar una Chapa ondulada (Fig. 33 y 34), se procede exactamente igual que con los cilindros, respetando las distancias entre calentamientos. Si tuviera un perfil soldado, como en el caso de la (Fig. 38), se aplica el calentamiento a una distancia de 30 a 40 mm del refuerzo. 16.3.3.5.8. Rectificado de bolsas en el centro de una chapa En este caso se calienta como se representa en la (Fig. 35), comenzando a calentar en el centro de la bolsa y continuando hacia el exterior, en forma de líneas radiales. El número de calentamientos depende de la acusación de la bolsa. Se aconseja dar unos golpes de martillo después de cada calentamiento. En la (Fig. 36) se ilustra el rectificado de una bolsa de mayor diámetro que el de la (Fig. 35). Los números, en ambos casos, indican el orden de ejecución de los calentamientos. Otro procedimiento diferente para enderezar bolsas es el llamado “enderezado por caldas de contracción“, el cual consiste en calentar con el soplete en varias zonas de la parte convexa de la bolsa, tal como se representa en la (Fig. 41). La temperatura de estos calentamientos es de un color rojo claro, en forma circular de 25 a 40 mm de diámetro según sea el espesor de la chapa. Cada calentamiento que se da, se golpea alrededor de la calda, en la zona fría, para que el material se recalque en la zona calentada, enfriando rápidamente con agua dicha calda de contracción. Esta operación se repite varias veces hasta que desaparezca la bolsa. 252 MANUAL DEL CALDERERO 16.3.3.5.9. Enderezado de mamparos (paredes) o paños metálicos En la (Fig. 38) se representa parte de una superficie de una pared o paño metálico, el que tratamos de enderezar. Primero se marcan los refuerzos para comenzar los calentamientos a una distancia de 35 mm aproximadamente (ver Fig. 34). Luego se marcan las zonas neutras de 300 mm, entre el límite del calentamiento y cualquier pared existente, perpendicularmente a ésta. Estas zonas neutras no se deben calentar, salvo en caso necesario, debido a que podrían surgir nuevas deformaciones, ya que el material frío de dicha zona evita estos efectos. La refrigeración se realiza en varias fases, siendo la primera la representada en la (Fig. 38), lo cual se deja enfriar lentamente, lo mismo que el resto de los calentamientos. Siempre se aplican los calentamientos del abombado hacia el operario que manipula el Soplete, y solamente se calienta en las zonas cóncavas en casos extremos. La segunda fase se realiza tal como se ve en la (Fig. 39), siendo los calentamientos de la primera fase, los representados en negro. Guante la primera y segunda fase, se pueden dar dos o tres golpes de martillo en cada calentamiento, si es necesario, pero sin golpear las zonas calentadas, si no en la parte fría que limita el calentamiento. El calentamiento de la tercera fase se realiza tal como se representa en la (Fig. 40), observando que se han enderezado las zonas cóncavas que no han sido calentadas. Las zonas en negro representan los calentamientos de la primera y segunda fase. Si a pesar de realizar esta tercera fase no desaparecieran todas las deformaciones, después de dejarlo enfriar se realizaría una cuarta fase, en la que se harían unos calentamientos suplementarios para así dejar rectificada totalmente la pared o paño metálico. Tensiones y deformaciones en la soldadura 253 17. MONTAJE 17.1. Equipos principales y herramientas de montaje Equipos o herramientas Clases o tipos 1. Grúas Fijas, puente, de oruga, autopropulsadas, camiones grúa, etc. 2. De transporte Camiones, plataformas, carretillas, etc. 3. Especiales de izado Equipos hidráulicos, plumas, gatos hidráulicos, etc. 4. Cabestantes Eléctricos, neumáticos, etc. 5. De atornillado Juegos de llaves fijas, llaves de impacto, dinamométricas, de comprobación de par de apriete, etc. 6. De soldadura Máquinas de soldar: Manuales, semiautomáticas y automáticas. 7. De corte Carro con soplete de oxígeno-acetileno o de oxígeno-propano. 8. Compresores De aire comprimido. 9. Generadores De electricidad. 10. De ensayos no destructivos Radiográfico, líquidos penetrantes, ultrasónicos, etc. 11. De medición Cintas métricas, niveles de burbuja, niveles de agua, teodolitos, etc. 12. De elevación Cables, eslingas, estrobos, grilletes, etc. 13. Varios de montaje Tracteles, poleas, balancines, etc. 14. Herramental de mano Esmeriles y taladros portátiles, Antenallas, pinzas, prensillas, plomada, tensores, cuñas, sietes, puentes, escuadras, falsas escuadras, escuadra para bridas, etc. MANUAL DEL CALDERERO 254 17.2. Aplicaciones de procedimientos y de las herramientas de montaje Herramienta y procedimientos de montaje Juegos de llaves fijas Forma Aplicaciones Llaves fijas, de estrella, de tubo, etc., que sirven para apretar o aflojar tornillos y tuercas. Existen juegos de llaves que normalmente van desde una boca de 6 mm hasta 24 mm, adaptables a las cabezas hexagonales. En las industrias y para grandes producciones estas llaves son sustituidas por pistolas neumáticas o por atornilladoras eléctricas portátiles. Llave inglesa Llave ajustable a diversas medidas que sirve, también, para apretar y aflojar tuercas y tornillos, posee una cabeza móvil lo que le permite adaptarse a diferentes medidas de tornillos, esta característica la diferencia de las llaves comunes, las cuales poseen un tamaño fijo. Las hay de distintos tamaños, según su capacidad de apertura. Llave Estillson La llave de tubo, o Stillson ajustable, es utilizada para el trabajo de los tubos y accesorios con una superficie redondeada. Dispone de dientes en ángulo en la dirección de giro para calar en el tubo. Se fabrican en los siguientes tamaños (por la longitud de mango): 10, 14, 18, 24, 36 y 48 pulgadas. Llave de impacto Las herramientas de impacto se utilizan para aplicaciones industriales y trabajos de producción. Las herramientas se fabrican con un mecanismo de martillos gemelos o con un sistema de embocadura de tres caras, y son aptas para uso continuo. Montaje Llave dinamométrica 255 La llave dinamométrica es una herramienta manual que se utiliza para apretar los tornillos que por sus condiciones de trabajo tienen que llevar un par de apriete muy exacto. Consisten en una llave fija de vaso que puede ser intercambiable con otras llaves de vaso de otras dimensiones, a la que se acopla un brazo que incorpora un mecanismo en el que se regula el par de apriete, de forma que si se intenta apretar más, salta el mecanismo que lo impide. Llaves de par de apriete El par de apriete se debe aplicar con una llave de par, girando la tuerca hasta que la llave “salta”. En ningún caso se debe hacer de forma intermitente, “a golpes”, debido a la diferencia entre los rozamientos estático y dinámico. Ensayos radiográficos Una parte de los rayos dirigidos hacia la pieza son absorbidos por el metal. La escoria y los gases absorben los rayos X en menor cantidad; por consiguiente las inclusiones de escoria, fisuras, etc. aparecen en forma de sombras más oscuras que las que produce el metal sano. Estas imágenes se pueden fijar en placas o películas especiales llamadas radiografías. Cuando se trabaja en espacios reducidos o en piezas de montaje, se pueden usar isótopos radiactivos que emiten una radiación intensa y también se puede registrar en una placa fotográfica. Hay que tener especial cuidado con las radiaciones producidas por el isótopo radiactivo que se emplea, protegiéndose en todo momento. 256 MANUAL DEL CALDERERO Líquidos penetrantes La inspección por líquidos penetrantes es un tipo de ensayo no destructivo que se utiliza para detectar e identificar porosidades y fisuras presentes en la superficie de los materiales examinados. El procedimiento consiste en aplicar un líquido coloreado o fluorescente a la superficie en estudio, el cual penetra en cualquier discontinuidad que pudiera existir debido al 1. Corte de un material que fenómeno de capilaridad. Después presenta una grieta. de un determinado tiempo se 2. La superficie del material se remueve el exceso de líquido y se cubre con penetrante. aplica un revelador, el cual absorbe 3. Se remueve el exceso de el líquido que ha penetrado en las penetrante. discontinuidades y sobre la capa 4. Se aplica el revelador, del revelador se delinea el contorno volviéndose visible el de éstas. defecto. Ensayos ultrasónicos El método moderno consiste en la medición del tiempo que emplea un impulso ultrasónico al recorrer la distancia (L) entre un transductor emisor Tx y un transductor receptor Rx, ambos acoplados a la pieza que se está estudiando. La velocidad de transmisión o velocidad de propagación se determina en cada caso por el cociente entre la distancia ó separación (L) entre los transductores y el tiempo de transito t para esta distancia V = L : t. La velocidad de las ondas en el material permite obtener informaciones sobre las condiciones internas del material, es decir, si existen porosidades, fisuras, etc., porque no rebotan igual que en el material sano. Las frecuencias de las ondas generadas varían entre 20 y 150 kHz, las velocidades de propagación de las ondas en estos casos varían entre 3,5 km y 4,8 km/s. Montaje 257 Cinta métrica Es muy utilizada en medición de distancias grandes, se construye en una delgada lámina de acero al cromo, o de aluminio, o de un tramado de fibras de carbono unidas mediante un polímero de teflón (las más modernas). Las cintas métricas más usadas son las de 5, 10, 15, 20, 25, 30, 50 y 100 metros. Las más pequeñas están centimetradas e incluso algunas milimetradas, con las marcas y los números pintados o grabados sobre la superficie de la cinta. Por lo general están protegidas dentro de un rodete de latón o PVC. Nivel de burbuja Nivel de burbuja: es el más tradicional. Puede ser de madera o metal, pero, en cualquier caso, su forma es alargada y tiene dos ampollas de cristal, una en sentido longitudinal, para señalar la horizontalidad, y la otra en sentido transversal, para marcar la verticalidad. Según para qué trabajos, conviene utilizar un nivel de burbuja bastante largo, ya que logrará alineaciones más precisas En un nivel de burbuja, las ampollas de cristal poseen unas marcas. En el interior de las ampollas, se desplaza una burbuja que, cuando queda centrada entre ellas, indica el nivel exacto de la superficie, de esta forma se sabrá si la pieza está inclinada y hacia qué lado lo está. MANUAL DEL CALDERERO 258 Nivel de agua o vasos comunicantes Sistema de nivelado que consistente en un tubo plástico transparente lleno de agua, a veces coloreada, que utiliza la teoría de los vasos comunicantes. El nivel de vasos comunicantes, se emplea cuando hay que transportar un nivel o altura de un lugar a otro mucho más alejado. Son dos recipientes unidos entre sí por un tubo transparente por el que pasa el líquido de un vaso a otro. Cuando el líquido que se emplea es homogéneo, su superficie libre debe quedar en ambos recipientes a la misma altura, con lo que lograremos situar la otra pieza a la misma altura. Teodolitos Es un instrumento de medición mecánico-óptico universal que sirve para medir ángulos verticales y, sobre todo, horizontales, ámbito en el cual tiene una precisión elevada. Con otras herramientas auxiliares puede medir distancias y desniveles. Es portátil y manual; con ayuda de una mira y mediante la taquimetría, puede medir distancias. Un equipo más moderno y sofisticado es el teodolito electrónico, más conocido como estación total. Básicamente, el teodolito actual es un telescopio montado sobre un trípode y con dos círculos graduados, uno vertical y otro horizontal, con los que se miden los ángulos con ayuda de lentes. Montaje Cables Eslingas y estrobos 259 Un cable de acero es un conjunto de alambres de acero o hilos de hierro que forman un cuerpo único como elemento de trabajo para la elevación de pesos con seguridad. Estos alambres pueden estar enrollados helicoidalmente en una o más capas, generalmente alrededor de un alambre central, formando los cables espirales o cordones. La seguridad en la utilización de una eslinga comienza con la elección de ésta, que deberá ser adecuada a la carga y a los esfuerzos que ha de soportar. En ningún caso deberá superarse la carga de trabajo de la eslinga, debiéndose conocer, por tanto, el peso de la carga a elevar. Es recomendable que el ángulo entre ramales no sobrepase los 90º y en ningún caso deberá sobrepasar los 120º, debiéndose evitar para ello las eslingas cortas en la elevación de piezas. Estrobo: Trozo de cabo unido por sus extremos, que sirve para colgar cosas pesadas. Grilletes Son horquillas en forma de U, de acero muy resistente, con un bulón roscado y tuerca que acoplan a las eslingas, a los estrobos o a los cables y por el lado del bulón a un cáncamo sujeto a la pieza a elevar con las grúas. También se pueden acoplar a balancines o puentes cuando las piezas a elevar son muy largas. MANUAL DEL CALDERERO 260 Tracteles Poleas Balancines Antenallas Los trácteles son unos dispositivos compuestos, por un lado, por un mecanismo simple de tracción, accionado manualmente por medio de una pequeña palanca, y por otro lado, por un cable metálico que, en cada extremo, lleva un gancho de fijación. Los trácteles son utilizados en operaciones de manutención y elevación de muy diversa naturaleza, también para el acercamiento de piezas en el montaje, cuando no nos es suficiente el tensor. Una polea, también llamada garrucha, carrucha, trocla, trócola o carrillo, es una máquina simple que sirve para transmitir una fuerza. Formando conjuntos (aparejos o polipastos) sirve para reducir la magnitud de la fuerza necesaria para mover un peso. Se pueden utilizar para elevar pesor o para acercamiento de piezas en los montajes, pero con menor eficacia que con un tractel. Son elementos que se suelen construir en el propio taller con vigas de doble T y que se emplean para la elevación de piezas muy largas, con el fin de evitar que los ramales de las eslingas, cables o estrobos sobrepasen los 90º recomendados y menos los 120º que se pueden admitir como máximo. Sirven para sujetar provisionalmente piezas para taladrarlas, puntearlas, etc. Cumplen la misma función que una prensilla aunque ejerciendo menor presión, pero tienen la cualidad del apriete y aflojado rápido. Montaje Pinzas Prensillas o sargentos Plomada Tensores 261 Tienen la misma aplicación que las antenallas y también son de apriete y aflojado rápido, pero tienen la ventaja de abarcar espesores mayores. Sirven como las antenallas y pinzas para sujetar piezas provisionalmente mientras se realizan montajes, taladrados, etc., pero con la ventaja de poder sujetar tamaños mucho mayores, puesto que se fabrican en diferentes tamaños. La plomada es una pesa de plomo o de otro metal, cilíndrica o cónica, colgada de una cuerda. En la parte superior posee una chapa por cuyo centro pasa el hilo; el ancho de la chapa es igual al radio de la esfera. Sirve para comprobar la verticalidad de un trabajo, por esta razón se debe colocar paralelamente a la superficie que se quiere comprobar su verticalidad, es decir, tiene que ser colgada junto a ella, de esta forma se podrá utilizarla de guía para saber si, por ejemplo, una pieza está perfectamente vertical. Se fabrican de varios tipos, con 2 ojales, con dos bridas, con ojal y brida, con ojal y gancho, etc. Están formados por un cuerpo con extremos roscados y dos husillos, uno de rosca derecha y el otro con rosca izquierda, esto hace que al girar el cuerpo central se desplacen ambos extremos hacia adentro y girándolo en el sentido contrario los dos extremos se desplazarán hacia afuera. Se emplean mucho en montajes para conseguir el acercamiento de piezas o ponerlas en una determinada posición. MANUAL DEL CALDERERO 262 Cuñas, sietes y puentes Escuadras Falsas escuadras Escuadras para bridas Se suelen hacer en el propio taller, según la necesidad del montaje. Se utilizan en armados o montajes de piezas para ajustar juntas de unión o ajustar dos piezas a escuadra, sin grandes esfuerzos. Los sietes o puentes nos sirven de soportes para que con la cuña podamos ajustar paulatinamente gracias a su inclinación. Se fabrican de varios tipos pero las más utilizadas en calderería suelen ser las de sombrero o pestaña, porque nos facilita su acoplamiento con los cantos de las chapas o perfiles. Se emplean tanto en el marcado como en el armado o montaje de piezas para ponerlas a escuadra, es decir, a 90º. Hay algunas escuadras que tienen en la pestaña un corte a 45º, que nos facilita el marcado de piezas a ese ángulo (ingletes a 45º). Este instrumento dispone, en una de las hojas, de una ranura que permite su desplazamiento o apertura y en la otra hoja de un tornillo para fijar la posición. Se emplea mucho para copiar ángulos y transportarlos a otro lugar. Él por sí mismo no mide ángulo, para esta función se necesita un transportador de ángulos o goniómetro. Este instrumento lo hay comercial para distintos tamaños de bridas, pero también se puede fabricar en el propio taller, según necesidades, es muy útil para el armado o montaje de bridas a escuadra en tuberías. Tiene una forma de U para librar la brida y uno de los ramales mayor que el otro para poder asentar la brida a escuadra con la generatriz de la tubería. Montaje 263 17.3. Algunos ejemplos de aplicación de procedimientos y herramientas en montajes: 17.3.1. Mediciones con cinta métrica Ejemplo Aplicación El doble metro o flexómetro va provisto de una pletina extensible en escuadra, con el fin de corregir los errores, tanto en mediciones externas como internas. Las cintas métricas suelen llevar en su extremo una argolla que sirve para tirar de la cinta, pero hemos de fijarnos si dicha argolla está incluida en la graduación o no. 17.3.2. Comprobaciones con el nivel de burbuja Ejemplo Aplicación Comprobación del nivel: Para comprobar el estado de exactitud de un nivel, se sitúa éste sobre un mármol, que sepamos que está perfectamente nivelado, se coloca el nivel en una posición A-B y luego se gira 180º en la posición B-A y se observa cuáles son las posiciones de la burbuja respecto a las marcas. El nivel con error conocido lo podemos utilizar conociendo el error que comete. MANUAL DEL CALDERERO 264 Comprobación de una pieza de mucha longitud: Para este tipo de comprobación hemos de utilizar una regleta de la mayor longitud posible que situaremos sobre la pieza a comprobar y sobre ella el nivel. Cuando la longitud de la pieza sea tan grande que nos obligue a más de una comprobación, se procurará situar la regleta, en la 2ª comprobación, de forma que coja parte de la 1ª. Comprobación de una superficie: Cuando se trata de comprobar una superficie no debemos hacer la comprobación en un solo sentido, sino que lo haremos, como mínimo, en dos posiciones perpendiculares entre si y en muchos casos otras dos a 45º respecto a las anteriores. 17.3.3. Traslación de una altura, en posición horizontal, con el nivel de agua Ejemplo Aplicación Se puede nivelar con él a grandes distancias, aunque el terreno sea irregular. En el ejemplo se traslada la altura del punto A al punto B, para montar unas columnas cuyas placas de asiento tienen que estar a la misma altura y en la misma línea horizontal. Montaje 265 17.3.4. Elevaciones de pesos EJEMPLO APLICACIÓN Para elevar pesos hay que tener en cuenta el ángulo (aº) que pueden formar las eslingas y la carga (P) que se puede elevar. Pesos ( P )en Kg. a elevar según ángulo Ø 7 8 10 11 13 16 < 60º 900 1300 1900 2700 3600 5600 60º 800 1200 1600 2300 3100 4800 90º 600 900 1300 1900 2200 3900 120º 400 600 1000 1300 1800 2800 17.3.5. Sujeción de piezas para taladrar Ejemplo Aplicación Como se muestra en la figura, en este caso sujetamos el paquete de piezas con una antenalla, con el fin de perforar las 3 chapas a la vez. 17.3.6. Sujeción de piezas para armar Ejemplo Aplicación En el ejemplo representado, se observa cómo se sujeta con prensillas un cuadro de angular para armarlo y puntearlo. 17.3.7. Utilización de la plomada para trasladar un punto Ejemplo Aplicación Cuando se necesita trasladar un punto de un plano a otro, podemos utilizar la plomada. En el ejemplo trasladamos el centro de un agujero del techo a suelo para el paso de una tubería. Como se puede observar es la única posibilidad, puesto que no tenemos ningún plano vertical de referencia, para poder medir y trazar una paralela. MANUAL DEL CALDERERO 266 17.3.8. Utilización del tensor para poner a escuadra una pieza en el armado Ejemplo Aplicación En la figura se ve como mediante un tensor logramos el acercamiento de la pieza vertical hasta conseguir ponerla a escuadra con la horizontal. En este caso ambas piezas están punteadas y son de gran tamaño. 17.3.9. Utilización de la cuña, el siete y el puente en un armado Ejemplo Aplicación En la fig. A se ve cómo mediante una cuña y un puente se ajustan dos chapas unidas a tope. En la fig. B se ajustan a escuadra dos chapas, mediante una cuña y un siete. En ambos casos al golpear sobre la cuña, ésta presiona para desplazar a una de las dos chapas. 17.3.10. Utilización de las escuadras fijas para marcado de piezas Ejemplo Aplicación En la fig. A se traza a 90º un corte en un perfil con la escuadra fija. En la figura b se traza a 45º un corte en un perfil con la misma escuadra fija. En la fig. C se comprueba la perpendicularidad de dos piezas con otra clase de escuadra fija. 17.3.11. Utilización de la falsa escuadra para copiar un ángulo Ejemplo Aplicación En la fig. A se está copiando el ángulo de un perfil ya construido con una falsa escuadra. En la fig. B se traslada este ángulo a una chapa para trazar y marcar una cartela para dicho perfil. Montaje 267 17.3.12. Utilización de la escuadra para montar una brida sobre tubería Ejemplo Aplicación En la representación de la figura, se observa cómo se coloca la escuadra para bridas para montar una brida sobre una tubería. Índice de las normas DIN Elemento Pasadores cónicos Tornillo avellanado con ranura DIN 1 87 Pág. Elemento DIN Pág. 161 Tubo cilíndrico de Ac. soldado 2440 92 149 Tubo cilíndrico de Ac. estirado 2440 93 2448 94 Pasadores de aletas 94 158 Tubo cilíndrico de Ac. estirado Arandelas planas 125 152 Brida de cuello roscada 2566 103 Arandelas de muelle “Grower” 127 153 Brida lisa para soldar 2576 101 Arandela de seguridad pestaña 432 153 Bridas ciegas PN6 y PN16 2576 106 157 Curvas 90º para soldar RC 3D 2605 109 2606 110 Arandela cuadrada para U 434 Arandela cuadrada para T 435 157 Curvas 90º para soldar RL 5D Tornillos para empotrar 529 150 Reducción concéntrica 2616 111 Tapones roscados 910 118 Tapas Caps para soldar 2617 117 Tornillo tipo Allen 912 147 Bridas de cuello para soldar 2633 102 Tornillo exagonal en Métrica 931 145 Bridas locas PN 6 2641 104 Tornillo exagonal en Métrica 933 146 Bridas locas PN 16 2642 105 Tuerca exagonal 934 151 Arandelas dentadas 6797 155 Tuerca exagonal rebajada 936 152 Arandelas de abanico 6798 156 Pasarores cilíndricos sin cabeza pulidos 1433 159 269 MANUAL DEL CALDERERO 268 Índice de conceptos A Ábaco para el cálculo del número de revoluciones por minuto (R.p.m.) ................................................. 188 Ábaco para el cálculo del tiempo máquina en el taladrado ................ 189 Abarcones tipo U con tuercas........................................................... 125 Abarcones tipo U ............................................................................. 126 Abarcones, abrazaderas y zunchos .................................................. 125 Abrazadera de h > r ......................................................................... 128 Abrazadera de h 1< r ........................................................................ 129 Abrazaderas de protección para bridas PN 10-16 ............................. 129 Abrazaderas Stauff – Serie estándar ................................................ 127 Accesorios de tubería ...................................................................... 101 Accesorios: Diversos tipos ............................................................... 108 Aceros ............................................................................................... 33 Acotación de las roscas ................................................................... 174 Afilado de las brocas ........................................................................ 183 Agujero y avellanado para remaches ................................................ 211 Ajustes recomendados ISA – Agujero base H11 ............................... 142 Ajustes recomendados ISA – Agujero base H7 ................................. 139 Ajustes recomendados ISA – Agujero base H8 ................................. 141 Aluminio técnico ................................................................................. 36 Amartillamiento del cordón de soldadura .......................................... 241 Angular de lados desiguales .............................................................. 78 Angular de lados iguales .................................................................... 77 Angular de ramas o alas desiguales ................................................... 66 Angular de ramas o alas iguales......................................................... 64 Angular nervado (Bull)........................................................................ 67 Aperrillamiento de las piezas ............................................................ 241 MANUAL DEL CALDERERO 270 Aplicaciones de procedimientos y de las herramientas de montaje... 254 Arandelas cuadradas para doble T PN DIN 435 ................................ 157 Arandelas cuadradas para U PN DIN 434 ......................................... 157 Arandelas de abanico DIN 6798 ....................................................... 156 Arandelas de muelle (Grower) DIN 127 ............................................. 153 Arandelas de seguridad con pestaña DIN 432 .................................. 153 Arandelas dentadas DIN 6797 .......................................................... 155 Arandelas planas DIN 125 ................................................................ 152 Área neta de discos en dm2....................................................................................................................51 Áreas de cuadrados y rectángulos en dm2 ............................................................................48 Avances a emplear para taladrar con brocas de acero rápido ........... 187 Avances a emplear para taladrar con brocas de metal duro (Widia) ... 187 Avances de bridas con cuello ........................................................... 136 Avances de codos, tes y caps .......................................................... 135 Avances de manguitos y válvulas ..................................................... 138 Avances de tes de reducción y reducciones ..................................... 137 B Biseles para soldar al máximo .......................................................... 218 Brocas: Afilado y defectos ................................................................ 183 Bronce ...............................................................................................37 C Cálculo de ingletes en perfiles laminados ...........................................87 Cálculo de la fuerza de corte por desgarramiento ............................. 192 Cálculo de la holgura en el corte y punzonado .................................. 192 Cálculo de la longitud de curvas abiertas (> de 90º) ............................99 Cálculo de la longitud de curvas cerradas (< de 90º) ......................... 100 Índice de conceptos 271 Cálculo de la longitud de curvas de 45º (w = 45º) ............................. 100 Cálculo de la longitud de los remaches............................................. 214 Cálculo de la longitud de tubos con doble cambio de dirección .......... 99 Cálculo de la longitud de tubos con un cambio de dirección ............... 99 Cálculo de la longitud de un tubo curvado a 90º ................................. 99 Cálculo de la sección a soldar en mm2 .................................................................................. 227 Cálculo de la sección en el corte de chapa ....................................... 192 Cálculo de la sección en el corte de perfiles laminados..................... 193 Cálculo de la sección en el punzonado y troquelado ......................... 193 Cálculo de las deformaciones en las alas de una unión en ángulo o doble ángulo ............................................ 240 Cálculo de las tolerancias................................................................. 143 Cálculo de las longitudes en los tubos ................................................ 99 Cálculo de pesos de chapas y perfiles ................................................ 53 Cálculo de pesos de chapas .............................................................. 53 Cálculo de pesos de conjuntos ........................................................... 58 Cálculo de pesos de depósitos o conjuntos similares ......................... 60 Cálculo de pesos de perfiles laminados .............................................. 57 Cálculo de piezas de chapa curvadas .............................................. 195 Cálculo de piezas de chapa plegado ................................................ 205 Cálculo de piezas de perfiles curvados ............................................. 197 Cálculo de plegados especiales combinados.................................... 206 Cálculo de tubos curvados manualmente ......................................... 199 Cálculo del avance en la intersección de dos tubos (injerto) .............. 100 Cálculo del campo de tolerancia....................................................... 143 Cálculo del diámetro del remache en función de la aplicación de la unión .............................................................. 215 Cálculo del diámetro del remache por resistencia de materiales ....... 215 Cálculo del número de electrodos por metro soldado ....................... 228 272 MANUAL DEL CALDERERO Cálculo del número de electrodos y tiempo de fusión en la soldadura eléctrica por arco ..................................................... 226 Cálculo del número de revoluciones por minuto (R.p.m) en función del diámetro .................................................................... 188 Cálculo del peso de las soldaduras .................................................. 226 Cálculo del plegado a esquina viva ................................................... 205 Cálculo del plegado con curva de radio conocido ............................. 206 Cálculo del tiempo máquina en el taladrado ..................................... 189 Cálculos de la longitud de los tubos ................................................... 99 Cálculos en el punzonado ................................................................ 191 Cálculos en el remachado ................................................................ 214 Cálculos para curvar tubos, según métodos de curvado ................... 201 Chapa Deployé (metal expandido) ...................................................... 89 Chapa Estriada .................................................................................. 88 Chapa Lagrimada .............................................................................. 89 Chapa Pegaso ................................................................................... 89 Cinc ................................................................................................... 38 Clases de uniones, en la soldadura, según su rigidez ....................... 236 Clasificación Española de los electrodos .......................................... 223 Cobre................................................................................................. 37 Coeficientes de dilatación lineal en los metales ................................ 233 Coeficientes de dilatación y contracción de los metales ................... 233 Comprobaciones con el nivel de burbuja .......................................... 263 Conocimiento de materiales ............................................................... 33 Conocimientos básicos de trigonometría ............................................ 98 Conos Morse y mandrinos para brocas ............................................ 185 Conversiones y equivalencias ............................................................ 17 Cuadradillo, cuadrado, palanquilla, alambre, varilla y redondo ............ 75 Curvado de cuerpos abiertos (soportes, cunas, etc.) ........................ 198 Índice de conceptos 273 Curvado de cuerpos abiertos (tejas o canaletas) .............................. 195 Curvado de cuerpos cerrados (bridas, aros, zunchos, etc.)............... 197 Curvado de cuerpos cerrados (cilindros o virolas)............................. 195 Curvado ........................................................................................... 195 D Datos de los electrodos de la casa SEO. Tiempos de fusión según diámetros ................................................. 229 Datos sobre presiones y equivalencias ............................................... 31 Defectos del remachado y ensayos de los remaches ........................ 213 Defectos en el taladrado por mal afilado de la broca ......................... 184 Deformaciones y tensiones internas producidas por la soldadura ..... 234 Denominación de los remaches ....................................................... 210 Despiece de una curva de 90º con codo comercial soldado ................ 99 Dimensiones de cabezas de tornillos hexagonales, tuercas y arandelas en Métrica ......................................................... 163 Dimensiones de cabezas de tornillos hexagonales, tuercas y arandelas en Whitworth..................................................... 164 Dimensiones de cabezas de tornillos, tuercas y arandelas................ 163 Dimensiones de las chapas ................................................................ 63 Dimensiones de los perfiles laminados ............................................... 63 Disposición de los símbolos en la clasificación de los electrodos ...... 222 Distribución de los remaches para calderas...................................... 212 Distribución de los remaches para construcciones metálicas ............ 211 E Ejemplos aplicando los signos adicionales en el remachado............. 213 Ejemplos aplicando los signos adicionales en el atornillado .............. 165 Ejemplos de acotación de las tolerancias ......................................... 144 274 MANUAL DEL CALDERERO Ejemplos de aplicación de procedimientos y herramientas en montajes .............................................................. 263 Ejemplos de cálculo de curvado de chapas ...................................... 196 Ejemplos de cálculo de curvado de tubos ......................................... 200 Ejemplos de cálculo de curvado ....................................................... 203 Ejemplos de cálculo del número de electrodos y tiempo de fusión ....230 Ejemplos de cálculo en el corte, punzonado y troquelado ................. 193 Ejemplos de cálculo en el remachado ............................................... 216 Ejemplos de cálculos de plegados .................................................... 206 Ejemplos de cálculos del curvado de perfiles laminados ...................198 Ejemplos de interpretación de un electrodo, según el cuadro de símbolos ............................................................223 Elección del diámetro del electrodo ..................................................228 Elección del orden de ejecución de los cordones en la soldadura .....242 Elementos comerciales de sujeción .................................................. 145 Elevaciones de pesos.......................................................................265 Empalmes de perfiles laminados ........................................................86 Enderezado de mamparos (paredes) o paños metálicos (sistema “TAMPO”) .............................................. 252 Enderezamiento de llantas y perfiles (sistema “TAMPO”) .................. 247 Enderezamiento de perfiles sobre chapa (sistema “TAMPO”) ............ 248 Enderezamiento de perfiles (sistema “TAMPO”) ................................ 248 Enderezamiento de tubos cilíndricos y cónicos (sistema “TAMPO”)... 246 Enderezamiento por caldas de contracción (sistema “TAMPO”) ........ 244 Enderezamiento por medios manuales o mecánicos ......................... 243 Equipos principales y herramientas de montaje ................................ 253 Equivalencia de (D. N.) de tuberías en mm y pulgadas ........................32 Equivalencia entre sistema inglés y métrico ........................................22 Equivalencias de materiales entre las diversas normas .......................38 Índice de conceptos 275 Equivalencias entre temperaturas en ºC, ºF y ºR ................................ 26 Estaño ............................................................................................... 37 F F–111 acero extrasuave ..................................................................... 34 F–112 acero suave ............................................................................ 34 F–114 acero semiduro ....................................................................... 34 F–221 acero soldable ......................................................................... 35 F–314 acero inoxidable al Cromo (Cr) Niquel (Ni), (acero inox. 18/8) ... 35 F–622 acero suave Siemens .............................................................. 35 Factores de conversión de inglés a métrico ........................................ 23 Factores de conversión de métrico a inglés ........................................ 24 Factores que intervienen en las contracciones de la soldadura a tope ...................................................................... 235 Factores que intervienen en las contracciones de la soldadura en ángulo ................................................................ 236 Fórmulas de dimensiones y áreas ...................................................... 46 Fórmulas de dimensiones de figuras planas ....................................... 45 Fórmulas de dimensiones y figuras planas, áreas y volúmenes........... 45 Fórmulas de volúmenes ..................................................................... 48 Fórmulas para el cálculo de las deformaciones en la soldadura manual por arco ...................................................... 239 Fórmulas para el cálculo del nº total de electrodos y tiempo total de fusión .................................................................... 229 Fórmulas para la tabla de arcos, cuerdas y flechas........................... 175 Funciones trigonométricas ................................................................. 98 Fundición ........................................................................................... 36 MANUAL DEL CALDERERO 276 G Gramiles para trazar la situación de agujeros .................................... 179 I Identificación de los aceros por la chispa ............................................41 Intersecciones y encajes de perfiles laminados ...................................87 J Junta de expansión de dos ondas, con bridas ..................................123 Junta de expansión de tres ondas, con bridas ..................................124 Junta de expansión de una onda, con bridas .................................... 122 Juntas de expansión o dilatación en tuberías .................................... 121 Juntas para bridas sin resalte ........................................................... 107 L Latón................................................................................................. 37 M Manguitos para soldar ......................................................................108 Manguitos roscados .........................................................................108 Martillado en frío para eliminar tensiones ..........................................243 Materiales férricos ..............................................................................33 Materiales no férricos .........................................................................36 Mediciones con cinta métrica............................................................263 Métodos a realizar durante la operación de soldadura ...................... 241 Métodos de eliminación de tensiones y deformaciones después de soldar ................................................. 242 Métodos de prevención antes de soldar ........................................... 237 Índice de conceptos 277 Métodos de prevención y eliminación de las tensiones y deformaciones..................................................... 237 Montaje ............................................................................................ 253 N Normas de clasificación y simbolización de electrodos para soldadura manual por arco eléctrico ......................................... 221 O Omegas simétricos ............................................................................ 80 Ondas de expansión ........................................................................ 121 P Pasadores cilíndrico ajustados sin cabeza (pulidos) DIN 1433 .......... 159 Pasadores cónicos DIN 1 ................................................................. 161 Pasadores de aletas DIN 94 ............................................................. 158 Perfil Carril o Rail ............................................................................... 77 Perfil en doble T Blindado (Ala ancha) ................................................ 69 Perfil en doble T Europeo Blindado (en H) .......................................... 70 Perfil en doble T Europeo ................................................................... 69 Perfil en doble T Normal ..................................................................... 68 Perfil en Hexágono............................................................................. 70 Perfil en T de Ala ancha ..................................................................... 68 Perfil en U normal .............................................................................. 67 Perfiles laminados en frío ................................................................... 77 Perfiles y chapas ................................................................................ 63 Perímetros de discos en función del diámetro en mm ......................... 52 Peso neto (Kg) de discos de 10 mm de espesor ................................. 57 MANUAL DEL CALDERERO 278 Pesos en Kg de chapas de 10 mm de espesor ...................................54 Pesos específicos de cuerpos líquidos ...............................................44 Pesos específicos de cuerpos sólidos ................................................43 Pesos específicos de maderas ...........................................................44 Pesos por litro de los gases y vapores industriales a 0ºC ....................45 Plantillas para armados .................................................................... 181 Plantillas para comprobaciones ........................................................ 180 Plantillas para diversas aplicaciones ................................................. 180 Plantillas para el curvado .................................................................. 181 Plantillas para el marcado................................................................. 180 Plantillas para el taladrado................................................................ 180 Plegado ........................................................................................... 205 Pletinas, llantas y Llantón ...................................................................71 Plomo ................................................................................................38 Precaldeo parcial o total de la pieza.................................................. 241 Punzonado ....................................................................................... 191 R Recocido de supresión de tensiones ................................................ 243 Rectificado de aberturas por el sistema “Tampo” ................................. 249 Rectificado de bolsas en el centro de una chapa por el sistema “Tampo”............................................................................. 251 Rectificado de bolsas en el extremo de una chapa por el sistema “Tampo”............................................................................. 250 Rectificado de cilindros (virolas) por el sistema “Tampo”..................... 250 Reducción de fracciones ordinarias a decimales .................................21 Remachado...................................................................................... 209 Índice de conceptos 279 Remaches: Formas y dimensiones ................................................... 209 Rendimiento gravimétrico del electrodo ............................................ 230 Representación de las roscas .......................................................... 173 Representación y acotación de roscas ............................................. 173 Resolución de un triángulo rectángulo ................................................ 98 Rosca Americana corriente Sellers (USS) ........................................ 172 Rosca Americana fina Sellers (USS) ................................................ 173 Rosca métrica corriente ................................................................... 167 Rosca métrica fina ........................................................................... 168 Rosca Whitworth corriente ............................................................... 169 Rosca Whitworth fina ....................................................................... 170 Rosca Whitworth Gas....................................................................... 171 Roscas ............................................................................................ 167 S Semirredondo .................................................................................... 71 Significado de los símbolos en la clasificación de los electrodos ....... 222 Signos convencionales adicionales para remaches .......................... 213 Signos convencionales adicionales para tornillos ............................. 165 Signos convencionales de soldadura................................................ 219 Signos convencionales de tornillos ................................................... 165 Signos convencionales para remaches ............................................ 212 Signos convencionales para tornillos ................................................ 165 Símbolos de tuberías y accesorios ..................................................... 98 Situación de los empalmes en las uniones de perfiles ........................ 86 Soldadura a pasos (“PASO PEREGRINO”) ...................................... 241 MANUAL DEL CALDERERO 280 Soldadura ........................................................................................217 Sujeción de piezas para armar .........................................................265 Sujeción de piezas para taladrar.......................................................265 Supresión de tensiones por el procedimiento “LINDE” ...................... 244 T Tabla de ángulos y cuerdas, correspondiente a la división en partes iguales de una circunferencia de radio = 1 ......................... 178 Tabla de arcos, flechas y cuerdas para un radio = 1 .......................... 176 Tabla de bridas ciegas, presión nominal 6 y 16 ................................. 106 Tabla de bridas con cuello para soldar a tope ................................... 102 Tabla de bridas con cuello roscadas ................................................. 103 Tabla de bridas lisas para soldar ....................................................... 101 Tabla de bridas locas, presión nominal 10 ......................................... 105 Tabla de bridas locas, presión nominal 6........................................... 104 Tabla de conversión de Kg/cm2 a Libras/pulg.2.................................................................30 Tabla de conversión de Libras/ pulg. 2 a Kg./cm2 .............................................................30 Tabla de conversión de milímetros a pulgadas ....................................19 Tabla de conversión de pulgadas a milímetros ....................................17 Tabla de curvas a 90º (codos) para soldar a tope (norma corta 3D) ... 109 Tabla de curvas a 90º (codos) para soldar a tope (norma larga 5D) .... 110 Tabla de curvas a 90º (codos) roscadas ............................................ 111 Tabla de dureza Brinell y relación con otros números de dureza ..........39 Tabla de Fondos o tapas (Caps) para soldar a tope ........................... 117 Tabla de reducciones concéntricas para soldar a tope ...................... 111 Tabla de reducciones concéntricas roscadas .................................... 115 Tabla de reducciones excéntricas para soldar a tope ........................ 113 Tabla de Tes de bocas iguales para soldar a tope ............................. 116 Índice de conceptos 281 Tabla de Tes de bocas iguales roscadas ........................................... 116 Tabla de fracciones de pulgada a decimales ....................................... 20 Tabla de válvulas de asiento en Acero Forjado ................................. 120 Tabla de válvulas de compuerta en Acero al Carbono ....................... 119 Tabla de válvulas de retención en Acero Forjado .............................. 120 Tablas de avances de accesorios ..................................................... 135 Tablas de bridas y juntas de brida .................................................... 101 Tablas de chapas ............................................................................... 88 Tablas de perfiles laminados .............................................................. 64 Tablas de rigidizadores en U y doble T ............................................... 85 Tablas de roscas Métrica, Whitworth, Gas y Sellers .......................... 167 Tablas de tolerancias ....................................................................... 139 Tablas de tornillos, tuercas, arandelas y pasadores .......................... 145 Tablas de tubería circular, cuadrada y rectangular .............................. 91 Taladrado ........................................................................................ 183 Tapones roscados ............................................................................ 118 Tensiones y deformaciones en la soldadura ..................................... 233 Tipos de uniones en la soldadura y fórmulas para calcular su sección ................................................................... 226 Tolerancias y ajustes ....................................................................... 139 Tornillos de cabeza avellanada con ranura DIN 87 ........................... 149 Tornillos de cabeza cilíndrica con hexágono interior (tipo Allen) DIN 912........................................ 147 Tornillos de cabeza hexagonal DIN 931 ........................................... 145 Tornillos de cabeza hexagonal DIN 933 ........................................... 146 Tornillos para empotrar DIN 529....................................................... 150 Traslación de una altura, en posición horizontal, con el nivel de agua ......................................................................... 264 Trazados.......................................................................................... 175 MANUAL DEL CALDERERO 282 Tuberías.............................................................................................91 Tubo circular de Acero Estirado ..........................................................93 Tubo circular de Acero Soldado ..........................................................91 Tubo cuadrado ...................................................................................96 Tubo rectangular ................................................................................97 Tubos cuadrados abiertos ..................................................................84 Tubos rectangulares abiertos ..............................................................84 Tuercas hexagonales DIN 934 ..........................................................151 Tuercas hexagonales rebajadas DIN 936 ..........................................152 U Ues de alas iguales ............................................................................78 Uniones de perfiles .............................................................................86 Uniones soldadas .............................................................................217 Uniones, empalmes e intersecciones de perfiles laminados ................86 Utilización de la cuña, el siete y el puente en un armado ...................266 Utilización de la escuadra para montar una brida sobre tubería .........267 Utilización de la falsa escuadra para copiar un ángulo ......................266 Utilización de la plomada para trasladar un punto .............................265 Utilización de las escuadras fijas para marcado de piezas ................266 Utilización del tensor para poner a escuadra una pieza en el armado ....................................................................266 V Valores de las contracciones en los metales .....................................233 Válvulas ...........................................................................................119 Velocidades de corte para taladrar con brocas con filos de metal duro (Widia) ..........................................................186 Índice de conceptos 283 Velocidades de corte para taladrar con brocas de acero rápido ........ 186 Velocidades de corte y avances para el taladrado ............................ 186 Ventajas e inconvenientes del punzonado ........................................ 191 Z Zetas simétricas ................................................................................. 84 Zuncho de redondo con soporte de angular...................................... 134 Zunchos con soporte de angular corto.............................................. 132 Zunchos con soporte de angular largo .............................................. 133 Zunchos con soporte de pletina ........................................................ 130 Zunchos de una patilla ..................................................................... 131 DESCARGA LIBROS Y MANUALES GRATIS CALDERERIAYSOLDA DURA.COM 284 MANUAL DEL CALDERERO