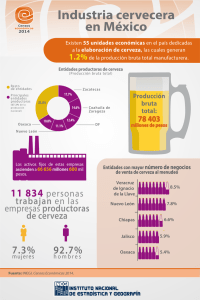

Tecnológico Nacional de México Campus “Querétaro” INTRODUCCIÓN A LA INGENIERÍA LOGÍSTICA UNIDAD 2 9A EQUIPO 11 REPORTE: GRUPO MODELO “CORONA” INTEGRANTES: Huerta Ramírez Yunuén Palacios Arévalo Andrea Monserrat Peña Bustos Katia Álvarez Hernández Wendy Valeria 28/09/2020 MEGAFÁBRICAS CORONA La Corona, Grupo Modelo, está ubicada en Zacatecas y es una marca que representa a México. Ésta Mega fábrica tiene como objetivo producir 20 millones de botellas al día, que equivale a 2,400 millones de litros al año. La producción de esta cerveza conlleva a varios procesos, desde la distribución de la cebada hasta el embotellamiento de la cerveza para su consumo. Gestión de Procesos Todo empieza en “el granero”, en donde los proveedores de cebada llegan a abastecer al menos 2000 toneladas diarias a la fábrica, es decir, casi 30 camiones las 24 horas del día. Serán llevadas a “la zona de cata de la cebada”, para verificar que cumplan todas las normas de calidad requeridas con ayuda de máquinas especializadas y la evaluación de científicos. Si el cargamento incumple con lo solicitado es regresado. La cebada aprobada pasa por unos filtros gigantes y se dirige a unos enormes silos de grano. Éstos contienen reservas vitales de cebada que garantizan la producción de cerveza, aunque fallen las cosechas. Mientras tanto, dentro de un tanque colocan el grano con agua para recuperar su humedad durante un día y medio. El agua se obtiene de 8 pozos (de una profundidad de 150-500 metros) debajo de las mismas instalaciones. Después de este tiempo de espera, una cinta transparente lleva la cebada remojada al tanque de germinación durante otros 4 días más. El proceso de “germinación” se controla estrictamente para que los granos de cebada sean expuestos al calor y la humedad durante la cantidad correcta de tiempo, y detenerlo en el momento preciso, ya que si hay un error representa la pérdida de cientos de miles de dólares. Posteriormente, pasa al proceso del tostador. Es un horno gigante donde se realiza el proceso de secado durante 1 día y medio. Con apoyo de ventiladores gigantes se distribuye el aire en toda la cama y pasan a través del grano para quitar la humedad y disminuir el peso. El siguiente paso es “la destiladera” en donde se traerá la malta y será combinada con más agua en un equipo llamado maceradores hasta que se obtenga una sustancia llamada “mosto”. Aquí transforman los almidones de la materia prima (cebada) en azúcar (mosto), y la mezcla se calentará durante 90 minutos. Se hace una prueba crítica de todos los lotes en la fábrica, agregando yodo a la muestra para revisar que todo el almidón que fue utilizado se transformó en azúcares. Después, se coloca en un tanque aproximado de 140,000 litros de mosto que estará bombeando para quitar el grano de la mezcla y se denomina “filtrado”. El equipo de “Filtro Lauter” está encargado de la separación del bagazo y en la parte superior del aparato se encuentran unos tubos de recolección para transportarlo a la olla de cocimiento. En la fase de cocción se añade otro ingrediente clave, el lúpulo, que está relacionado con el cannabis y es el componente esencial que le da el amargor a la cerveza. Esta etapa dura aproximadamente 90 minutos. La destilería está situada a más de dos mil metros sobre el nivel del mar y la reducida presión del aire hace que la cerveza hierva a 93 grados, entonces el mosto hierve y se bombea a alta velocidad hasta otro tanque donde se filtra cualquier partícula flotante mediante un centrifugado. Luego se refrigera rápidamente el líquido usando intercambiadores de calor para no estropearse. A través de un intercambiador fluye agua helada a 2 grados centígrados y por otro lado el mosto caliente. Sale aproximadamente a 10 grados centígrados y es enviado por una tubería donde se combina con la levadura para iniciar la fermentación y es el último ingrediente que se agrega bajo estrictos controles. Los microorganismos diminutos se alimentan de azúcares y producen dióxido de carbono y alcohol. Grupo modelo conserva la cepa de levadura desde 1925 para conseguir el sabor homogéneo que lo caracteriza. Al finalizar la tarde, la fábrica ha producido 8,3 millones de cervezas en 10 horas, se han refrigerado los siguientes 160.000 litros de mosto y está listo para mezclarse con la exclusiva levadura de corona. De los almidones que se utilizan como adjuntos, la levadura es la materia prima más importante para la elaboración de la cerveza. Tiene que estar en presencia de aire estéril, pues este le dará la característica final a la cerveza corona. Dos semanas después se comprueba el mosto para asegurarse que esté listo para la fermentación. En la fase de fermentación una vez que se ha inyectado a la levadura al mosto, sigue su trayectoria al tanque de fermentación donde dura tres semanas y se vuelve cerveza. Cada tanque tiene capacidad para 4,5 millones de botellas de corona, en la planta de Zacatecas hay 140. En la planta de piedras negras el proceso es altamente automatizado casi sin ayuda del humano. Para alcanzar su objetivo de 2400 millones de litros de cerveza al año necesitan tener 6 tanques listos todos los días con la cerveza terminada después de casi 35 días de haber comenzado a procesar la cebada, la cerveza está lista. La fábrica ya ha cumplido la mitad del objetivo, se producen 20 millones de botellas diarias, pero con otras tandas de cerveza lista para embotellar se necesitan con rapidez más botellas vacías. Aproximadamente los tráileres llevan 3 mil 800 cajas con botellas de cerveza y la operación de descarga son las 24 horas y los 365 días del año. En la planta de San Luis Potosí se fabrican las botellas, con más de 1,100 de empleados. Llegan gran cantidad de materias primas todo el día, reciben 1,500 toneladas de arena diariamente. Para transformar la arena en cristal se mezcla con piedra caliza y ceniza, se agrega Selenio, le da la característica cristalina al envase. Con tan solo 3 kilos de selenio y 27 kilos de arena se obtendrán 1,255,000 mil botellas. Cuenta con 4 hornos donde se forma el cristal a una temperatura de 1,500 grados y se corta en pedazos. Es tan rápido que sale una botella cada 3 segundos, el proceso es completamente automatizado y uno de los beneficios más grandes que posee es que las máquinas son secciones independientes y cuando una se detiene para mantenimiento las demás siguen trabajando y no para la producción, esto trae ahorro de tiempo y dinero. Cada botella se revisa visualmente y a máquina, si tiene cualquier defecto acaba en el cubo de reciclado. En San Luis Potosí la fábrica produce 220 mil envases por hora, al día son 5 millones 200 mil envases y al año 890 millones. Las botellas son etiquetadas con impresoras de cerámica, aunque implica mayor costo, da un carácter artesanal reconocido por los consumidores, 163 minutos después están acabadas y se dirigen a la fábrica de cerveza para cumplir con su papel en el proceso de producción. Las máquinas de llenado cargan 18 botellas por segundo, cada una se llena de cerveza corona en menos de un segundo y se ponen 1.100 chapas por minuto. Se cree que la fábrica tiene la capacidad para producir más y se pueden envasar 900 mil botellas por hora lo cual equivale a 21.6 millones de botellas por día. Gestión de Distribución En el “almacén de distribución” ellos deben tener una gran seguridad del producto para que no sea dañado al momento de distribuirlo, poniendo almohadones de aire para su separación y no se golpeen entre el mismo producto. Salen de este almacén un aproximado de 2,800 cajas (llenas de botellas corona) por tráiler y son aproximadamente 192 al día. Tienen una amplia distribución hacia el mercado internacional en trenes, e incluso (5,000) repartidores que en su horario de trabajo (8hrs) estarán encargados de distribuir 80,000 botellas de cerveza a los comercios de la ciudad. Se llevan al área de carga de contenedores donde diariamente se embarcan productos a los diferentes países. Existen retos y complejidades para exportar, por ejemplo, a Rusia en el invierno se tienen que mandar contenedores insulados para que no llegue el producto congelado, de esta manera no se dañe el sabor. Lo mismo sucede con países del centro de África donde son dos meses y medio de transportación y el producto tiene que llegar fresco. Al final del día, esta empresa produce más de 20 millones de cerveza. En México se fabrica corona desde 1925 y se convirtió en la cerveza más vendida del país, en tan sólo diez años después se transformó en una historia de éxito mexicano; ahora es un fenómeno global y que desencadenó las exportaciones. CONCLUSIÓN Grupo Modelo le apostó desde el primer momento a la cerveza y a sus procesos que lo diferencia de las demás productoras de cerveza en todo el mundo. Gracias a eso se ha convertido en el número uno en México y nos atreveremos a decir que, a nivel mundial, por su calidad, su sabor y su diseño. Hay mucho detrás de esta gran fábrica, es más que una cerveza, la convierten en toda una experiencia por el proceso realizado para su fabricación, desde la materia prima utilizada hasta la creación de la botella. El compromiso de la cervecería Corona es crear un producto de excelente calidad, la huella de esta empresa.