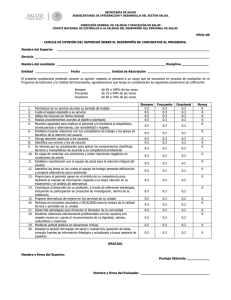

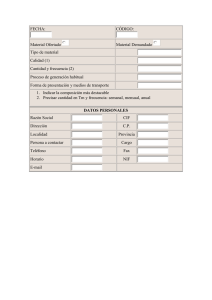

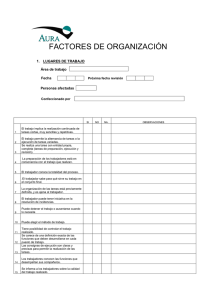

El conocimiento de los riesgos en cada área o campo en el que el personal se desempeña, aparte de que la ley le exige a la empresa, a sus colaboradores les permite tener conciencia en la prevención de accidentes o enfermedades profesionales dentro de la compañía, esto hace que sea fundamental aceptar los riesgos porque lo marca la Ley y para evitar accidentes o enfermedades profesionales dentro de la empresa, la implantación de un sistema de Prevención de Riesgos Laborales que asegure unas condiciones de trabajo seguras y saludables para todos los trabajadores; es fundamental por el mero hecho de que su implantación y la correcta ejecución de la misma ayuda a eliminar accidentes de trabajo y enfermedades profesionales, facilita el trabajo en condiciones seguras, permite el cumplimiento de las normas vigentes para evitar posibles sanciones, mejora la gestión de la empresa y la satisfacción de los trabajadores y la motivación aumentando la productividad y beneficios de la empresa. Riesgos aceptables Mecánicos: Son aquellos que se derivan del uso de máquinas, herramientas, equipos y objetos que puedan ocasionar accidentes. Físicos: Son los que dependen de las propiedades físicas de los cuerpos, como por ejemplo la iluminación, la radicación, la temperatura, el ruido y otros tantos que puedan afectar la integridad física de los trabajadores. Químicos: Estos se derivan del uso de sustancias que, al entrar en contacto con los cuerpos, pueden ocasionar quemaduras, intoxicación o lesiones sistémicas. Dependen del nivel de concentración de la sustancia y del tiempo de exposición de los trabajadores con ésta. Locativos: Tienen que ver con las características del diseño, la construcción, el mantenimiento y el deterioro de las instalaciones en las que los trabajadores realizan sus tareas. También incluye los materiales con los que están hechos los pisos, escaleras, pasillos, mobiliario, entre otros. Psicosociales: Se refiere a la interacción del personal en el ambiente de trabajo, las condiciones de organización laboral y las necesidades, capacidades y hábitos de las personas que forman parte de dichos ambientes. La depresión, el estrés y las cargas laborales excesivas son algunos ejemplos. Riesgos no aceptables Biológicos: Son los grupos de agentes orgánicos como hongos, bacterias, virus, parásitos, plumas y polen entre otros que están en el ambiente y que pueden afectar la salud y el bienestar del trabajador. Meteorológicos: Son todos los fenómenos naturales de origen geológico, meteorológico e hidrológico como erupciones volcánicas, desbordamientos de ríos, terremotos, tormentas, inundaciones, huracanes, etc. Requisito legal asociado para t ener los parámetros de priorización Metodología GTC 45/2012 Guía desarrollada por el Instituto Colombiano de Normas Técnicas y Certificación (ICONTEC), en colaboración con algunas empresas, que permite identificar los peligros y valorar los riesgos en seguridad y salud ocupacional. Factores de riesgo Meteorológicos Biológicos De la información Nivel de Probabilidad Bajo (B) Bajo (B) Bajo (B) Medio (M) Valor de NP Entre 4 y 2 Situación mejorable con exposición ocasional o esporádica, o situación sin anomalía Destacable con cualquier nivel de exposición. No es aplicable que se materialice el riesgo, aunque puede ser concebible Entre 4 y 2 Situación mejorable con exposición ocasional o esporádica, o situación sin anomalía Destacable con cualquier nivel de exposición. No es aplicable que se materialice el riesgo, aunque puede ser concebible Entre 4 y 2 Situación mejorable con exposición ocasional o esporádica, o situación sin anomalía Destacable con cualquier nivel de exposición. No es aplicable que se materialice el riesgo, aunque puede ser concebible Entre 6 y 8 Situación mejorable con exposición ocasional o esporádica, o situación sin anomalía Destacable con cualquier nivel de exposición. No es aplicable que se materialice el riesgo, aunque puede ser concebible Entre 6 y 8 Situación mejorable con exposición ocasional o esporádica, o situación sin anomalía Destacable con cualquier nivel de exposición. No es aplicable que se materialice el riesgo, aunque puede ser concebible Entre 6 y 8 Situación mejorable con exposición ocasional o esporádica, o situación sin anomalía Destacable con cualquier nivel de exposición. No es aplicable que se materialice el riesgo, aunque puede ser concebible Entre 6 y 8 Situación mejorable con exposición ocasional o esporádica, o situación sin anomalía Destacable con cualquier nivel de exposición. No es aplicable que se materialice el riesgo, aunque puede ser concebible Entre 6 y 8 Situación mejorable con exposición ocasional o esporádica, o situación sin anomalía Destacable con cualquier nivel de exposición. No es aplicable que se materialice el riesgo, aunque puede ser concebible Psicosociales Locativos Químicos Físicos Mecánicos Medio (M) Medio (M) Medio (M) Medio (M) Significado Plan de Mejoramiento Este plan se genera con el fin de mejorar los sistemas de control y prevención para eliminar y reducir los riesgos existentes o que sean identificados, brindando protección individual y colectiva generando medidas de control periódicos para evaluar y diagnosticar de manera general todos los factores y la situación actual en que se encuentre la empresa a nivel de seguridad industrial. Una vez se haya hecho un autodiagnóstico y un respectivo plan de evaluación y se hallan recogido las evidencias de riesgos en la salud y seguridad ocupacional, si se determina que las evidencias cumplen y es necesario implementar las correspondientes medidas de intervención: como la eliminación, controles de ingeniería, controles administrativos, elementos de protección personal, sustitución entre otros, se procederá entonces a crear un plan de mejoramiento y llevarlo a su ejecución a su vez deberá generar un proceso de revisión del plan de acción con personal interno o externo o ambos. Es necesario entonces emplear un ciclo de mejoramiento continúo respaldado en la información existente y la que se pueda llegar a obtener. Descripción En diferentes actividades de la empresa se ha presentado varios riesgos laborales y algunas incidencias. Debido a esto la empresa se ha visto en la obligación de implementar programas de seguridad que permitan disminuir los diferentes problemas de la empresa como: enfermedades, incidentes y accidentes laborales y con esto mejorar las condiciones de los trabajadores. Fases de la investigación FASE 1: Análisis y recolección de información. - Observación de la infraestructura de la empresa - Analizar y diagnosticar los riesgos y peligros de la empresa - Recolección de información para elaborar la matriz. FASE 2: Elaboración de la matriz de riesgo - Identificación de los peligros y riesgos a los cuales están expuestos los trabajadores. - Valoración y evaluación de los riesgos y peligros que se encuentran en la empresa. - Elaboración de medidas de preventivas para reducir los índices de riesgo y peligro. - Recomendación a seguir para reducir las variables de riesgo y peligro. - Generación de la matriz de riesgo identificación de peligros y evaluación de riesgo. FASE 3: Seguimiento adecuado de actividades realizadas. - Realizar chequeos diarios y mensuales de las principales actividades que se han realizado para el mejoramiento de la empresa. - Elaboración de informes mensuales donde se den a conocer los avances y mejoras de los índices de accidentalidad. Tipo de Investigación Para realizar el plan de mejoramiento se toman en cuenta 2 tipos de Investigación que son la Descriptiva y Evaluativa; descriptiva porque nos permitirá revisar de manera independiente los datos obtenidos permitiéndonos registrar los factores variables en el área de seguridad ocupacional y evaluativa ya que se evaluaron situaciones que implicaron explorar, describir, explicar y proponer alternativas para el mejoramiento.