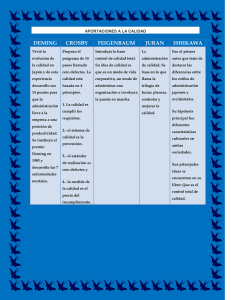

ADMINISTRACIÓN POR CALIDAD Manuel Aburto Jiménez CUARTA REIMPRESIÓN MÉXICO, 1998 COMPAÑÍA EDITORIAL CONTINENTAL, S.A. DE C. V. MÉXICO Contenido Prefacio ix Capítulo 1. ¿Por qué calidad? 1 1.1 ¿Por qué calidad? 1.2 El papel de la alta dirección 1.3 El concepto de calidad total 1.4 Rasgos y valores del mexicano. Sus implicaciones 1 6 10 12 Capítulo 2. Las estrategias de la administración por calidad 17 2-1 Deming y la mejora continua de procesos 2.2 Juran y la trilogía de la calidad 2.3 Crosby y los absolutos de la calidad 2.4 Ishikawa y el concepto de calidad total de la empresa 2.5 Similitudes y diferencias 2.6 La experiencia mexicana 17 26 36 Capítulo 3. Factores y condiciones para la administración por calidad en México 3.1 Dirección y calidad 3.2 Los procesos sociales en la organización 3.3 La capacitación y el desarrollo del personal 51 3.4 Estructura, procesos y herramientas de la administración por calidad 3.5 Medición de la calidad de vida en el trabajo 52 Capítulo 4. Estructura general del sistema M. A. de administración por calidad 4.1 El comité directivo y sus funciones. Misión y filosofía 4.2 Administración, estructura y coordinación 42 43 45 49 49 50 52 55 56 58 4.3 Diseño de estrategias y lineamientos 4.4 Sensibilización, capacitación y desarrollo del personal 4.5 Comunicación y promoción 4.6 Evaluación y control del sistema. Reconocimientos 4.7 Estrategias de apoyo Capítulo 5. Algunas herramientas de la administración por calidad 60 63 64 65 70 73 5.1 Las siete herramientas básicas. Selección y usos 73 5.2 El control estadístico del proceso. Gráficas de control 87 Capítulo 6. El "costo de la calidad". Usos y abusos. El concepto de mejora continua 105 Capítulo 7. La participación del personal 113 7.1 El trabajo en equipo 113 7.2 La formación de equipos de trabajo / círculos de calidad 115 7.3 Formación de instructores internos 116 Capítulo 8. ¿Qué sigue? Los retos y las oportunidades. Conclusiones 119 1 ¿Por qué calidad? 1.1 ¿Por qué calidad? El movimiento moderno de calidad, que está cobrando auge en el mundo entero, y en especial en nuestro país, tiene sus orígenes en el pensamiento de cuatro hombres cuyas filosofías y aportaciones especiales sobresalen en los programas de calidad en todas partes del mundo. Este libro se ha preparado para que los directores, gerentes, supervisores y todo el personal que labore en una empresa, tengan un acercamiento a la filosofía y aportaciones específicas de Joseph M. Juran, W. Edwards De-míng, Phílip B. Crosby y del doctor Kaoru Ishikawa. Las ideas presentadas son profundas y transformadoras; no se digieren en una sola lectura, de manera que esperamos que el lector convierta este libro en una auténtica obra de consulta en su lucha por alcanzar y mantener niveles internacionales de calidad, productividad y costos. Dada la crisis por la que han venido pasando muchos países del "tercer mundo", entre otros el nuestro, parece que, cada vez con más frecuencia, la alta dirección de las empresas se hace estas dos preguntas: ¿Hacia dónde y cómo debo dirigir la empresa? ¿Qué cambios debería hacer con respecto al pasado? Estos cuestionamientos también se formulan en los niveles que se reportan a esa alta dirección, en particular en empresas que afrontan problemas de calidad, productividad y competitividad. Si añadimos a esto nuestro escaso dinamismo económico, las interferencias gubernamentales y políticas, la abundante mano de obra poco capacitada, así como la baja eficiencia industrial que hay en México, cuando monos hasta hace poco y según lo revela un estudio reciente de la Fundación E.M.F emitido en Ginebra, Suiza, quizá estemos hablando de probables causas de esta situación. Sin embargo, en el mismo estudio, México destaca en una posición privilegiada en cuanto a recursos naturales se refiere y es obvio que los mexicanos tenemos la misma cantidad de materia "gris" que las personas de otras nacionalidades. Esta crisis en la calidad/productividad y, por ende, en la competitividad no sólo afecta a México sino que abarca a todo el Occidente; de hecho, hay indicadores de que en países y lugares como Corea, Singapur, Taiwár Malasia y Hong Kong, está surgiendo una nueva ola "japonesa" que tai amenaza a países altamente industrializados como Estados Unidos, Inglaterra y Alemania, entre otros. Parece que este fenómeno surge en los cincuenta, cuando dos estac densos arrancan el llamado "milagro Japonés" que ha venido a revolucionar el comercio y la industria mundial. Uso la palabra revolución porque aparentemente, otros países sólo han evolucionado. Los dos estadounidenses a que me refiero son el doctor W. Deming y ( tor J. M. Juran; especialmente el primero, que ha sido llamado el "padre de la tercera revolución industrial". Como veremos más adelante, el mundo occidental despierta aproximadamente en el año de 1976 a este fenómeno y en México empezamos a estudiarlo alrededor de 1980. Como nuestro país apenas está empezando a abrirse al exterior, lo que vamos a enfrentar es un mercado de tales características que será necesario que estemos en condiciones de competir eficazmente o nuestros problemas agravarán seriamente. De esto se desprende que la calidad/productividad como sistema total aplicado en nuestras organizaciones puede ser una alternativa útil para enfrentar dichas crisis. Varias empresas en México, pocas por desgracia, han explorado este no, y después de los tropiezos naturales han empezado a tener impresionantes resultados gracias a la adaptación de tecnología, la capacitación masiva de su personal, el apoyo directivo y, sobre todo, debido a una tenacidad y perseverancia a toda prueba. Aquí trataremos de describir un proceso similar, dando bases de tipo conceptual así como su aplicación en diversas circunstancias. Las razones por las que hay que buscar la calidad son muchas y variadas. Desde e! punto de vista de las personas podríamos mencionar que es indispensable mejorar su calidad de vida dentro y fuera del trabajo; pensamos que los obreros y campesinos y, en general, los empleados, están insatisfechos con su ingreso per cápita, con las oportunidades que se les brindan y que hay demasiados mexicanos aburridos ya de las muchas instituciones incompetentes, corruptas, cuyos integrantes son designados, en muchos casos, por favoritismos más que por capacidad. Además, y así lo afirman muchos, no es posible volver a inventar una va política económica cada seis años y, ya escogida ésta, administrarla hacia mayores y peores problemas. Que ya los incrementos de precios y el ] adquisitivo deteriorado hacen que muchos se "truenen los dedos" a diarios y que 60 años de lo mismo es más que suficiente, Vivir en una cultura del desperdicio, del "ahí se va", del "no hay”, de mucho trabajo sin frutos apreciables, no va a ayudarnos. Los mexicanos debemos hacer cambios en nuestras maneras de operar y, en muchos, casos, en valores tradicionales que se nos enseñaron con quién sabe qué propósitos ocultos, En México, cuando menos, no podemos seguir desperdiciando recursos naturales ni el tiempo de la gente en toda clase de actividades. En este sentido, tampoco podemos seguir tirando materia prima o tener tantos rechazos en producción o manufactura, ni repetir una y otra vez cartas, oficios, etcétera, o visitar varías veces una oficina para arreglar asuntos. Y, definitivamente, no podemos llevar el coche al taller tres veces por la misma falla; ni pedir una comida que no nos gustó porque la carne o el pescado que nos sirvieron estaba echado a perder: ni recibir turistas en un aeropuerto siempre en reparación, en salas en las que no funciona el aire acondicionado, con vistas aduanales y de migración que trabajan con lentitud exasperante. Ni qué decir de "maestros" plomeros, albañiles, electricistas, etcétera, que portan cajas de herramientas que parecen pertenecer a viejos "brujos". A veces, las cifras o análisis realizados por terceros, parecen ser más objetivos y realistas, ya que resulta difícil verse uno mismo en perspectiva. Consideremos si es posible justificar la necesidad de la calidad en nuestro país. Como decía el licenciado Alberto Ortega V., en el IV Simposio de la industria automotriz mexicana: "Nuestro enfoque debe ser eminentemente realista" al analizar nuestro comercio exterior. El realismo a que se refería lo ilustró con una fábula: La rana estaba muy preocupada porque la víbora había estado devorando muchas ranas. Había, en ese lugar, una lechuza, y como la rana sabía que las lechuzas son sabias, fue a preguntarle qué debería hacer en caso de que la víbora intentara comérsela. La lechuza, tras reflexionar, dijo: —Si la víbora intenta comerte, vuela. Estando así la conversación llegó la víbora y de un bocado se tragó a la rana. Al ver esto, la lechuza, sin inmutarse dijo: —Qué pena que no se acabe de entender que yo sólo manejo conceptos y no realidades. Es, pues, necesario, aceptar las cosas como son y no como quisiéramos que fueran. Por otra parte, tenemos la vecindad del mercado más grande del mundo, además de que en general se han globalizado los mercados así como las demandas de productos internacionales estandarizados. Es importante notar que hemos vivido una transición y que la política de comercio exterior estaba orientada a los precios oficiales, a los permisos previos y a los altos aranceles, que deberán ser sustituidos por eficiencia, calidad y precios competitivos. La eficiencia, y no la política, es el verdadero rector de una economía; y la productividad es resultado de la calidad y no al revés. Es decir, no pueden mejorarse las deficiencias productivas por decreto. Revisemos, pues, nuestra posición competitiva para demostrar una vez más la necesidad de la calidad y, por ende, de la productividad y de los costos adecuados. Mediante las gráficas que se muestran a continuación, podremos darnos cuenta de esa posición, que proviene de la Fundación E.M.F. de Ginebra, Suiza, y que compara a México con otros países de características similares. De hecho, es un informe de competitividad. En dicho estudio no se incluyen los Estados Unidos ni Japón ni Europa. Según la Fig. l-l, México ocupa el penúltimo lugar y Brasil está en el noveno y último. Esto se debe a una baja producción per cápita, alto nivel de ausentismo, incapacidad de las empresas para asegurar el trabajo y el empleo y no poder otorgar una compensación adecuada a la realidad económica que- se vive, así como a una muy relevante baja inversión de capital fijo, lo que ha traído como consecuencia una planta productiva con alto grado de obsolescencia. En la Fig. 1-2, otra vez encontramos que nuestro país se ubica de nuevo en el octavo y penúltimo lugar, ya que, a pesar de la abundancia de nuestros recursos humanos, tenemos un bajo nivel de capacitación y orientación vocacional, factores necesarios para apoyar los requerimientos de un entorno altamente competitivo. Jjjjjj 1 2 3 4 5 India México Brasil 6 Hong Corea Singapur Malasia Taiwán Tailandia Kong 78 7 8 888 8 Figura 1-1 Eficiencia industrial 8 9 1 2 3 5 4 Brasil Malasia México India Hong Singapur Taiwán Tailandia Corea Kong 6 7 8 9 Figura 1-2 Recursos humanos 9 Por otra parte, existe baja motivación debido a las expectativas poco favorables en cuanto a empleo y remuneración, en un ambiente altamente inflacionario que nadie ha podido controlar. Según la Fig. 1-3, en cuanto a recursos naturales nos colocamos en primer lugar y seríamos envidia no sólo de los países con que se compara a México, sino con los del primer grupo (Estados Unidos, Japón y Europa). Claro está que destacamos en aspectos como la producción petrolera, la generación de energía hidroeléctrica y la producción de plata, cobre y otros metales. En la Fig. 1-4, regresamos al octavo lugar ya que en esta. gráfica, con respecto a la interferencia del Estado, se toma en cuenta el aspecto fiscal, que; es poco alentador para la inversión y el trabajo, el trato diferenciado, la alta centralización aunada a una aplicación de recursos poco efectiva en cuanto a promoción industrial. Tampoco hay que olvidar el exceso de reglamentación y falta de autonomía en empresas estatales. En el análisis de la Fig. 1-5, México se encuentra en un punto casi intermedio (sexto lugar) como resultado de su baja capacidad para exportar productos manufacturados y de su poca flexibilidad y di versificación. Se menciona, por ejemplo, una baja aceptación de la inversión extranjera. En contraste, con su ingreso al GATT, está la tendencia a eliminar el proteccionismo mostrado anteriormente por México y la liberación arancelaria de julio de 1985. 1 3 2 4 Tailandia Singapur Corea India Hong Kong México Brasil Taiwán Malasia 5 6 7 8 Figura 1-3 Recursos naturales 9 Finalmente, veamos el nivel competitivo. La posición de la Fig. 1-6 no es de extrañar, ya que sumando las partes tenemos el todo. Nuestras instituciones publicas y privadas, y todos los mexicanos somos el nivel de competitividad que, como país, proyectamos ante' la comunidad internacional. Pero no caigamos en el desasosiego o el pesimismo. Mejorar la calidad cá un reto; no debe verse como un problema si no como una oportunidad- Tenemos todo que ganar y casi nada que perder. Como ya dijimos, estamos al lado del mercado mas grande del mundo, en donde ya no es negocio fabricar nada. Debemos reconocer esta realidad y darnos cuenta de la posición que ocupamos. Se nos ofrecen enormes oportunidades para ser creativos, para desarrollar nuevos estilos de acción, de dirección y administración de nuestros recursos naturales y humanos, incorporando tecnología ya probada, pero debidamente adaptada a nuestra idiosincrasia. Para lograr lo anterior, son claves fundamentales la capacitación y el liderazgo. Cabe pues. preguntar: ¿Necesitamos o no la calidad para lograrlo? Esto no significa perder la patria o el orgullo, sino la necesidad de adecuar nuestros procesos, recursos humanos e instituciones a nuestra realidad y a la realidad económica mundial. 1.2 El papel de la alta dirección Lo primero es lo primero, y la alta dirección de una empresa, cualquiera que sea su estilo, marca el rumbo de un grupo de personas así como los propósitos del negocio. Su influencia es, pues, fundamental para el cambio, ya que los cuadros de mando generan el 85% de los problemas de una organización. Sólo el 15% de ellos son ocasionados por el personal no supervisorio. 1 2 3 4 India Brasil Tailandia México Malasia Hong Singapur Taiwán Corea Kong 5 6 7 8 9 Figura 1-4 Interferencia del Estado Ahora bien, si en el mundo hay cada vez más escasez de líderes, México no es una excepción. En general, las empresas tienen una urgente necesidad de directivos de todos los niveles, y éstos no se "fabrican" en las universidades ni escuelas; además, aquellos que lo son por "experiencia" han dejado bastante sanare en el camino tanto de ellos como de uno que otro colaborador. Durante muchos años de experiencia he encontrado que en un gran número de casos, los ejecutivos no se han formado profesionalmente como tales, no por culpa suya sino porque las empresas han confundido la "cursitis" con el desarrollo de los jefes en los que se apoyan. Es decir, no se preven modelos de desarrollo continuo y en demasiados casos, se prefiere no la competencia sino que se privilegia la amistad o se trata de evitar problemas sin importar cómo se resuelvan. Un ejemplo típico en el medio industrial mexicano son los supervisores de línea. Más del 90% de tales supervisores fueron nombrados para ese puesto porque eran los trabajadores con más antigüedad en la empresa —¿o por ser los más necios?—, los que menos faltaban y que mejor conocían las máquinas o el proceso. Pero pasar de ser el encargado de apretar tuercas a tener que supervisar es un cambio radical. En demasiadas ocasiones no se les explicó la significación de ser supervisor, o peor aún, nadie les preguntó si querían serlo. De pronto, el supervisor ya no sabía en qué equipo jugar: por un lado, temía perder la amistad de sus antiguos compañeros y, por otro, no quería quedar mal con el "jefe". Así, de los sobrevivientes de este caos han salido los "Jefes de turno", superintendentes, "gerentes de planta", etcétera. 1 2 3 4 Malasia México India Tailandia Brasil Singapur Hong Taiwán Corea Kong 5 6 7 8 9 Figura 1-5 Orientación al exterior Casos similares han ocurrido en el área administrativa. Sólo hasta hace relativamente poco instituciones como IPADE han empezado a dar formación directiva a sus alumnos de maestría en la cual se exige la práctica como parte del estudio. Debemos pensar que una mayor calidad y, por ende, una mayor productividad, no se va a dar por sí sola; la logra la gente, sobre todo aquellos que se supone piensan y dirigen. Y he aquí el primer mensaje que la alta dirección no debe olvidar: "La calidad empieza por la gente". Dele usted su propio sentido. En el mío esto significa: "honestidad y rectitud de pensamiento, de decisión y de acción". En consecuencia, uno de los puntos importantes del papel que desempeña la alta dirección es analizar la calidad de la gente con la que cuenta, del personal que contrata, de los sistemas que tiene para que la gente se desarrolle y promueva de acuerdo con su propia definición de "calidad". Otro punto relevante es el compromiso. 1 2 3 4 Malasia Tailandia Brasil India México Taiwan Singapur Hong Corea Kong 5 Gg 6 7 8 Figura 1-6 Nivel competitivo 9 Los sistemas de calidad total no admiten nuestro concepto tradicional de participación; aquí se requiere que por parte de la dirección haya compromiso en toda !a extensión de la palabra. Pongamos un ejemplo relacionado con la dirección para hacer notar la diferencia. Piense en un desayuno a base de huevos con jamón. Para este desayuno se requieren una gallina y un marrano; sí bien la gallina participa, el marrano está seriamente comprometido. Así pues, la dirección debe ser la primera en promover el sistema que desee implantar; debe ser la primera en dar ejemplo porque la gente se da cuenta de todo; no va a llegar temprano sí el director, usted, no lo hace; tampoco va a colaborar sí ve que los altos funcionarios no lo hacen. En fin, no va a lograr calidad si ésta no se trata de conseguir desde la dirección. He visto a demasiados directores generales decirles a sus colaboradores: "Sí, estoy de acuerdo con la calidad, corran, vayan y búsquenla ustedes". Esto simplemente no funciona. Sin embargo, cuando el personal constata que sus jefes hacen lo que predican, ellos lo harán por su cuenta y hasta firmaran compromisos por escrito y en público; dése ese gusto, verá qué agradable es. Obviamente hay otros elementos importantes ene! papel que juega la alta dirección, como el apoyo, la promoción y allegar los recursos necesarios; pero el énfasis está en la gente, en el estilo de dirigirla participativamente y en aceptar el compromiso de hacer las cosas hoy mejor que ayer, y mañana mejor que hoy, y en no cejar en este empeño. Nadie ha dicho que sea tarea fácil, pero recuerde que sus propios resultados son los resultados de la gente que trabaja con usted. El doctor Kaoru Ishikawa acertadamente dice: "Usted preocúpese de la calidad; la productividad y las utilidades vendrán solas". Y es muy importante entender que éste es precisamente el orden del binomio calidad/productividad, y no al revés. Seguramente usted ha oído mucho en México la palabra productividad, pero es más probable que oiga menos el término calidad, sobre todo en algunos círculos oficiales; pero la productividad sólo se da cuando hay calidad; porque entonces ya no se hacen las cosas dos o más veces, tampoco hay desperdicio, ni se reciben reclamaciones de clientes, etcétera, Pero hemos estado hablando de calidad y de calidad total y no hemos definido estos conceptea. Permítame explicarle un poco al respecto. 1.3 El concepto de calidad total Existen muchas definiciones de calidad, desde las de] diccionario que la definen como el conjunto de características o cualidades de las cosas y de las personas, nobleza y otros términos más etéreos. Hasta llegar a las definiciones de los "gurús" que le daré más adelante. Lo importante es que usted, su equipo directivo y sus clientes son quienes deben definirla de acuerdo con los propósitos que su empresa persiga. De hecho, siendo estrictos, la calidad deben definirla los clientes, tanto internos como externos; recuerde que el cliente es lo más importante para su empresa, pues es un activo triple: es su fuente de ingresos, también es una factible fuente de recursos financieros o de futuras asociaciones benéficas para ambos y, finalmente, es la mejor y más barata publicidad. Por otra parte, la eficacia de su organización depende de la eficacia que tengan las áreas internas al funcionar conjuntamente. El doctor J. M. Juran define la calidad como "cumplimiento de requisitos y adecuación al uso". A partir de esto usted puede hacer sus propias deducciones. Recuerde que las empresas también tienen una responsabilidad social; los requisitos de ¿para quién? y ¿cuál será el uso del producto o servicio? ya son un punto de partida. Crosby, por otra parte, dice que para cambiar nuestra actitud hacia la calidad debemos definirla como algo tangible y no como un valor abstracto y filosófico. Para él, la calidad es el cumplimiento de especificaciones. Sostiene, asimismo, que hay calidad o que no la hay, y que no es válido hablar de alta o baja calidad, o de calidad de exportación, por ejemplo. Si las especificaciones no se cumplen simplemente no hay calidadEl doctor Deming no da una definición específica de la calidad, más bien lo plantea como problema y hace un sinnúmero de preguntas molestas, pero muy efectivas: ¿Cómo define usted la calidad de cada uno de sus productos? ¿Cómo puede usted decir si su producto o servicio es bueno? ¿Tiene usted definiciones operacionales para la calidad? Y sugiere 14 puntos que son las guías para que la administración de la empresa mejore la eficacia de sus operaciones y la satisfacción del personal y de los clientes. Dichos puntos se estudiarán más adelante. Por su parte, el doctor K. Ishikawa no establece una definición concreta de calidad, aunque sí aclara su concepción del control total de la calidad, y sus paisanos lo entienden. El concepto es más amplio que el tradicional estadounidense en el que se considera a un área como única responsable de la calidad en la empresa. Y quizá esto sea una contribución muy valiosa de Japón. La calidad en Oriente es responsabilidad de todos, y esta concepción ya está invadiendo los Estados Unidos y Europa. Sin embargo, hasta la última reunión mundial de calidad en Tokio, realizada en octubre de 1987, los mismos japoneses no tenían una definición propia del control total de la calidad aunque explicaron claramente en qué consistía.* Es recomendable que los directivos de empresa lean el libro del doctor Ishikawa, Qué es el control total de la calidad, pues constituye una muy ilustradora experiencia y les sería de utilidad aplicar los conceptos ahí vertidos. Para mí, el capítulo VII es el más significativo e importante, pues es ahí en donde se establece claramente la importancia de la gerencia media y alta. El verdadero padre del concepto de calidad total es, sin embargo, el doctor Armand V. Feingenbaum, otro "gurú" de nuestro tema, quien establece que: El control total de la calidad es un sistema efectivo de los esfuerzos de varios grupos en una organización para la integración del desarrollo, del mantenimiento y de la superación de la calidad, con el fin de hacer posibles la mercado técnica, la ingeniería, la fabricación y el servicio, a satisfacción total del consumidor y al nivel más económico, En México estamos en proceso de asimilar lo anterior y no existe una definición "mexicana"; sólo hay las que algunas empresas han desarrollado de acuerdo con sus propias circunstancias, cultura, etcétera- Sin embargo, sus definiciones han probado ser útiles y congruentes. He aquí un ejemplo. En Grupo Rassini la definición es la siguiente: Que todo producto o servicio satisfaga las necesidades del cliente en cuanto a: • duración • uso • costo • oportunidad * Conception ofJapanese TQC Functions and Their Manayement in TtjC, Yoshinubu Na-yatani Osaka Electi-o-Communication University. También se ha definido lo que entendemos por control total de calidad como: Control: alto control bajo control Total: todo el personal Calidad: del personal de toda actividad. Este concepto, desarrollado en México, tiene como filosofía hacer las cosas bien desde la primera vez, prevenir en vez de corregir, y capacitar, promover y administrar con respecto de lo que hemos establecido como los "4 pilares de la calidad": • que la gente sepa qué tiene que lograr • que la gente sepa cómo lograrlo • que la gente tenga con qué lograrlo • que la gente quiera lograrlo Asimismo, hemos encontrado que este concepto nuestro de control total de la calidad es administración por calidad, la cual expresamos como: Lograr que todos y cada uno de los que forman la empresa conozcan y entiendan claramente su trabajo; pero llegar a hacerlo bien, siempre desde la primera vez, en un clima de cordialidad y satisfacción, en donde cada día se tenga un reto al iniciar y un logro al terminar. Es obvio que esta filosofía que hemos desarrollado considera al hombre como un ser integral. 1.4 Rasgos y valores del mexicano. Sus implicaciones Es indudable que incorporar cambios en la cultura y los valores de una empresa, no es tarea fácil. Toma tiempo, se requiere del apoyo de especialistas en la materia y presenta varios riesgos. Nuevamente, en este sentido, los niveles de dirección tienen un papel importante ya que son decisivos para alcanzar resultados satisfactorios para los involucrados. Como los buenos médicos, primero debe hacerse un diagnóstico para después decidir qué necesitamos cambiar y por qué. Sin duda, tomando en cuenta el objetivo de lograr un determinado nivel de competencia, deben cambiarse actitudes, valores, enfoques y modos de operar, por razones de supervivencia. Ahora bien, algunos de estos cambios tendrían un impacto desde el sistema de educación en México -elemental y superior-; desde como se percibe a las mujeres en México hasta nuestro comportamiento como "jefes" de familiar Se afectará también la forma de dirigir y trabajar con la gente, lo que toma tiempo y requiere perseverancia además de que afecta por completo los ámbitos de nuestra vida personal y social en todas las instituciones. Por otra parte, es necesario utilizar nuestras buenas cualidades y características como son la creatividad, el ingenio, los buenos modos y el interés por defender las raíces de nuestra cultura. La mesura e inteligencia con que usemos las herramientas para el cambio son un factor de importancia. Los cuadros que se presentan a continuación no intentan ser una critica sino hacer una comparación realista para tomar conciencia de las prioridades y los planes de acción. Tampoco se sugiere que seamos como los estadounidenses, ni como los japoneses o cualquier otro extranjero, aunque nos guste mucho cómo viven y que hacen. El primer problema que debemos atacar es la definición de nuestra propia identidad. ¿Que queremos ser? ¿Para cuando? ¿Como? Dejar la cultura del "ahí se va", del "mañana"; que no nos ofendamos cuando nos digan "eres indio". Aceptar que somos mestizos y estar orgullosos de ello, y estar conscientes de que todavía existen mexicanos de raza pura. Pensar que da lo mismo andar del brazo de una "gûera" que de una "prieta", que lo rubio o extranjero no es garantía de calidad en el amplio sentido de la palabra. La factibilidad de estos cambios casi es posible predecirla mediante una fórmula algebraica en donde en el numerador de un quebrado se colocara el nivel de insatisfacción por los objetivos que se persigan, en cuanto a la claridad y los mecanismos internos (o procesos), ágiles o burocráticos. En el denominador se ubicaría el costo psicológico de este cambio en cuanto a resistencia (o bajas), multiplicado por el costo en dinero de dicho cambio. Si el quebrado resulta mayor que la unidad, se puede saber que se producirá el cambio. Pero nuevamente hay que tener en cuenta que el deseo de logro (in- satisfacción), la claridad y aceptación de objetivos y los procesos internos pueden vencer cualquier obstáculo. Veamos ahora dichos cuadros para que usted saque sus conclusiones personales. CUADRO 1-1 Comparación de valores tradicionales y deseables para la actualidad Valores tradicionales Valores de supervivencia (De una economía cerrada) (De una economía global) Desviación a las especificaciones. Cero defectos (precisión). Calidad y precios impuestos por el proveedor. Productos de gran calidad y bajo precio. Servicios medianamente aceptables. Énfasis en el servicio en razón de las necesidades del cliente. Cultura del desperdicio. Cultura del ahorro. Primacía de Io individual (estatus) Primacía de la organización sobre lo sobre la organización. Planes a corto plazo. Solución de problemas por sus efectos. individual. Planes y mejoras a largo plazo. Solución de problemas por sus causas. Énfasis en el precio. Énfasis en la eficiencia. Convencer a las autoridades, no al cliente. Convencer al cliente. Sustitución de importaciones. Orientación al comercio exterior. CUADRO 1-2 Comparación de conceptos organizacionales Enfoque tradicional (técnico) Enfoque sugerido (sociotécnico) Subdivisión y especialización máxima Agrupación óptima de tareas y puestos del trabajo. que exigen la aplicación de las múltiples habilidades humanas. Líneas de mando vertical autoritaria. Organigramas más horizontales y Participativos. Supervisión estricta, controles externos Supervisión con base en resultados considerando a los grupos humanos como autorregulables. Énfasis en la competencia. Énfasis en la colaboración y en la Complementariedad. El imperativo tecnológico (todo problema tiene siempre una solución técnica, a la que el ser humano debe adaptarse). La optimización conjunta de los factores técnicos y sociales (equilibrio en el desarrollo técnico-humano). Estructura de organización mecanicista. Estructura de organización orgánica. Trabajadores enajenados, improductivos, Inseguros, incapaces, dependientes. Productividad solo económica Trabajadores creativos, analíticos, Realizados, autónomos, responsables, Participativos. Productividad socioeconómica. CUADRO 1-3 MÉXICO Algunas diferencias entre países ESTADOS UNIDOS JAPÓN Las clases sociales (y las regiones) marcan las homogeneidades. La fuerza de trabajo es En raza, cultura, lengua, la fuerza de heterogénea . trabajo es homogénea. Promedio general de los Alto nivel educativo. trabajadores: 2/3 de secundaria. Promedio general: 5/6 de primaria. Fuerza de trabajo : 2.9 años de primaria. Hay lealtad a la institución La lealtad es relativa. Lealtad al jefe o a la persona (no a la institución). Se tiene en alto valor la sensibilidad interpersonal. La sensibilidad carece de valor. El valor de la sensibilidad lo tiene el sector publico (no el privado). Las relaciones son de nosotros-ellos. Las relaciones con subordinados son como en la familia. Desde niños reciben entrenamiento para la competencia. Relaciones horizontales de compadrazgos; verticales de autoritarismo. Desde niños reciben entrenamiento para la cooperación. Compromiso a corto plazo con la empresa. Desde niños reciben entrenamiento para la dependencia. Existe un compromiso a largo plazo con la empresa. No hay garantía de permanencia. Compromiso con el jefe y amigos. Empleo garantizado de por vida por las corporaciones. Ambiente laboral paternalista (se asigna un tutor). Las decisiones involucran a todos los niveles. Ambiente no-paternalista (cada quien lucha para si). Las decisiones se toman en el primer y segundo nivel. La ley Federal del Trabajo dificulta los despidos. Ambiente maternalista (El símbolo del IMSS: una madre protectora). El presidente del consejo o el director toman las decisiones. 2 Las estrategias de la administración por Calidad En este capitulo describiremos la filosofía de los principales autores y pensadores sobre este tema, sus similitudes y diferencias, la experiencia en México en cuanto a éxitos y fracasos y las conclusiones del autor, así como sus recomendaciones, las cuales se plantean con más detalle en el capitulo 4 de este libro. 2.1 Deming y la mejora Continua de procesos El doctor W. Edwards Deming se describe a si mismo como "un estadístico que considera su especialidad como un sistema al servicio de la ciencia y de la industrial. "No soy asesor en administración. Sin embargo, como estadístico practico, trabajé con administradores en muchas clases de problemas; y así aprendí cuales son los problemas administrativos y cómo se pueden resolver gracias a los métodos estadísticos ." El doctor Deming nació en Sioux City, Iowa, Estados Unidos, en 1900. Como graduado de la Universidad de Wyoming, empezó su carrera en los años veinte enseñando ingeniería y física mientras estudiaba su doctorado. En 1927 trabajó como físico matemático para el Departamento de Agricultura y en 1928 recibió su doctorado de la Universidad de Yale. Luego se convirtió en consultor de muestreo para la Secretaría de Estudios Demográficos. Al terminar la Segunda Guerra Mundial, Deming fue nombrado profesor de estadística del programa de postgrado en Administración de Empresas de la Universidad de Nueva York, y estableció contacto con los japoneses. Hizo sus primeras visitas a Japón en 1947 y 1948 para trabajar con el doctor K. Seito en numerosos estudios censales, y para actualizar la información sobre fuerza de trabajo, nutrición, alojamiento y producción agrícola . En la actualidad el doctor Deming es más conocido por sus actividades en relación con el control estadístico de calidad (CEP), el cual comenzó a través de una carta dirigida al JUSE (Japanese Union of Scientists and Engineers), en la que solicitaba visitar Japón y enseñar métodos estadísticos para la industria. Así que de julio a agosto de 1950, el doctor Deming enseñó a varios cientos de ingenieros japoneses la teoría elemental de las variaciones al azar y técnicas sencillas, como gráficas de control. En ese momento se iniciaba la "Revolución japonesa de la calidad y la economía", pero no a través de las clases. Deseando que no se repitiera la lamentable experiencia de los Estados Unidos, al publicar y perpetuar las técnicas estadísticas en la industrial en 1950 el doctor Deming dio varias conferencias a la alta dirección. Esto se logro con el señor lchiro Ishikawa, Presidente de la gran Federación de Sociedades Económicas Kaidenren. Se Llevaron a cabo otras reuniones directivas durante 1951 y años subsiguientes. En 1951, para conmemorar al doctor Deming, JUSE creó el premio Deming. Dicha presea se concede anualmente a la empresa japonesa que haya tenido el logro más sobresaliente en el área de control de calidad, a través del uso de la teoría estadística en la organización, investigación de consumidores, diseño del producto y producción. En la actualidad, el nombre del doctor Deming es muy conocido en la comunidad industrial japonesa y las empresas compiten entusiastamente por lograr la codiciada presea "Deming". En 1960, el doctor Deming fue honrado por sus contribuciones a la calidad y economía japonesa a través del control estadístico de calidad, en nombre del Emperador de Japón, con la medalla de Segundo Orden del Tesoro Sagrado. Además de Japón, el doctor Deming también ha recibido reconocimientos en otros países. Durante los 35 años que operó como consultor de estudios estadísticos viajó por el mundo. Su clientela incluye ferrocarriles, industries camioneras, telefónicas, fabricas, investigadores del consumidor y empresas censales, compañías que se dedican a aspectos regales, hospitales, dependencias del gobierno y divisiones universitarias dedicadas a la investigaci6n. Por ejemplo, el tráfico carguero motorizado que se realiza en los Estados Unidos y Canadá, es estudiado y "monitorizado" a través de procedimientos estadísticos diseñados por el. El doctor Deming fue reconocido profesionalmente por haber recibido en 1956, la Medalla Shewhart de la Sociedad Estadounidense de Control de Calidad así como doctorados honoris causa (LLD 1958, University of Wyoming; SeD 1981 Rivier College). Pero independientemente de sus logros fuera del Japón, Io que le ha otorgado al doctor W. Edwards Deming su fama internacional es su impacto en el mundo de la economía. Constantemente recibe invitaciones para impartir seminarios y conferencias, puesto que ahora todo mundo desea conocer la "Ilave mágica" que el doctor Deming entregó a la industria japonesa. Actualmente tiene 89 años y trabaja 12 horas diarias como consultor e im-parte 18 seminarios anuales. En su tiempo libre estudia teoría musical; y ya ha escrito una misa, varios cánticos e himnos, así como algunas composiciones litúrgicas. La transformación del Japón Durante los años 1948 y 1949 se observó el rendimiento en la productividad que aporta el mejoramiento de la calidad en forma natural e inevitable. La observación surgió de un gran número de ingenieros japoneses que estudiaron la literatura sobre control de calidad proporcionada por los laboratorios Bell; los resultados fueron espectaculares y demostraron que realmente la productividad se mejora en la medida en que se reduce la variabilidad. Como resultado, la siguiente reacción en cadena se grabó en Japón. CUADRO 2-1 Cuadro de Yoshi Tsurumi y John Kaus. Producci6n vista como sistema Proveedores de materiales y equipo Investigación del consumidor Diseño y rediseño A B Recepción y Prueba de C materiales D Clientes Distribución Producción, ensamblaje, inspección E F G Prueba de procesos, Maquinas, métodos, Costos El mejoramiento de la calidad incluye la línea de producción en su totalidad desde que se reciben los materiales hasta llegar al último consumidor, así como el rediseño del producto y el servicio a futuro, Este cuadro se utilizó por primera vez en 1950, en una conferencia para ejecutivos de alto nivel, llevada a cabo en el Hotel de Yama en Mt. Hakone, ubicado en Japón. En una organizaci6n de servicio, las fuentes A, B, C, etcétera, podrían constituir aprovisionamiento de datos o trabajo proveniente de operaciones anteriores, como cargos (en una tienda departamental), cálculo de los cargos, depósitos, retiros, inventarios dentro y fuera de la empresa, transcripciones, ordenes de remisión, etcétera. Un consultor extranjero pensó no solamente en esta reacción en cadena, sino también en los métodos para lograr calidad. Mejora la calidad Los costos disminuyen debido a menos reprocesamientos, menor número de errores, menos demoras y obstáculos; mejor utilización de las maquinas, del tiempo y de los materiales. Se captura el mercado Con mejor calidad y Precios más bajos Se adquiere Permanencia en los negocios mejora la productividad Se proporcionan Trabajos y más puestos Una vez que la administración japonesa adoptó la reacción en cadena, toda la compañía (a partir de 1950) tuvo una finalidad común: la calidad. Sin inversionistas ni accionistas que presionaran por dividendos a corto plazo, este esfuerzo se convirtió en un lazo firme de integración entre la administración y los trabajadores. La administración aprendió a conocer sus responsabilidades para mejorar cada nivel y los ingenieros definieron sus responsabilidades y comprendieron y adoptaron m6todos estadísticos sencillos para detectar las causas especiales de variación. Así, el mejoramiento de la calidad surgió de inmediato y, con ello, se inició la transformación del Japón. ¿Necesita un país ser pobre? En 1950, Japón estaba descapitalizado; carecía de recursos naturales y tenia una fama bien ganada de producir baratijas vulgares. Sin embargo, el país tenia que exportar bienes para obtener comida y equipo. De modo que esta batalla se ganó con la calidad, al convertirse el consumidor en la parte más importante de la línea de producción. Si, el Japón es un ejemplo. Puede verse que la abundancia de recursos naturales no es un requisito para la prosperidad, puesto que la riqueza de una nación depende de su gente, su administración y gobierno. Y, Io que es más, Japón exporta tecnología administrativa. Estrategia presentada al Japón por W. Edwards Deming en 1949 En este documentos el doctor Deming explica a la alta administración Io que deben hacer en esta nueva era económica para mejorar la calidad, productividad y posición competitiva. El punto de partida es la indiscutible necesidad de que la administración tenga constancia en conseguir este propósito. La producción de bienes y servicios competitivos requiere un sistema basado en el control estadístico de procesos. El nuevo sistema debe enfocarse a la prevención del error, y no a la detección y corrección de éste. El doctor Deming delinea los problemas que impiden la posición competitiva de la mayoría de la industria estadounidense y proporciona sugerencias para resolverlos. A. ¿Por que se incrementa la productividad al mejorar la calidad? Este capítulo tiene como objetivo ilustrar, con algunos sencillos ejemplos, que la productividad se incrementos al mejorar la calidad. Tener una baja calidad significa un alto costo y perdida de posición competitiva. En Estados Unidos es frecuente escuchar que la calidad y la producción son incompatibles; que no es posible acceder a ambas. En una junta con 22 trabajadores de producción de sindicatos representativos, se dio una respuesta clara y concisa en contestación a esta pregunta: "¿Por qué la productividad se incremento cuando la calidad mejora?". La respuesta fue: "Menos trabajo". No hay una mejor contestación. Esta gente sabe Io importante que es la calidad para sus trabajos. Sabe que la calidad se logra mejorando el proceso. Cuando se mejora el proceso, se incrementó la uniformidad del producto, se reducen los trabajos y errores, se minimiza el desperdicio de mano de obra, maquina-tiempo y materiales, y entonces se incrementos la producción haciendo menos esfuerzo, es decir, con menos trabajo. Algunas lecciones que la administración debe aprender y según las cuales debe actuar La reducción de desperdicio significa que horas-hombre y horas-maquina que se utilizan en la producción de elementos defectuosos, ahora se agregan a la producción adicional de buenos productos. También significa ganancia el incremento que experimenta la moral de los trabajadores, quienes ahora ven que la administración esta haciendo esfuerzos, y que no los culpa de los defectos de producción. El superintendente de una planta conocía los problemas relativos a una determinada Línea de producción. La única explicación que encontraba era que la fuerza de trabajo, compuesta por 24 personas, cometió muchos errores. La primera etapa consistió en obtener datos mediante la inspeccionó y elaborar graficas de fracción de defectos día por día durante seis semanas. ¿Qué quiere decir esto? Significa que cualquier mejoramiento sustancial debe venir de una acción sobre el sistema, del cual es responsable la administración. La administración nunca había utilizado los datos de la inspección. Por Io tanto, el superintendente no estaba al tanto de que la proporci6n de defectos habla ascendido hasta un 11%. Antes Después 20 20 10 10 0 0 0 10 20 Día Porcentaje de unidades defectuosas 30 0 10 20 30 Día Intervalo de 7 semanas De elaboración de Definiciones operativas Figura 2-1 Proporción de defectos día por día, antes y después del intento de construir definiciones operacionales de Io quo es y no es un trabajo aceptable. La proporei6n de defectos era de 11% antes y 5% después. Pregunta: ¿Debería el superintendente saber que la producción de defectos había ascendido ya a un 11%? La respuesta a esta pregunta es siempre, sin lugar a dudas, un resonante si. Equivocado. ¿Qué podría haber hecho en la grafica si el la hubiera conocido? Nada. El ya sabia que tenia un problema. La acción a tomar habría sido la misma si la proporci6n de defectos hubiera sido 2, 11 o 17%. El mejorarniento sustancial debe venir de una acei6n sobre el sistema, dado el control estadístico existente; Io importante es la observaci6n y no la proporei6n del 11%. Aspecto Costo total Gastado en hacer buenas unidades Gastado en hacer unidades defectuosas Antes del mejoramiento 11 0/a defectos Después del mejoramiento 5% defectos 100 89 11 100 95 5 Figura 2-2 Ilustración de ganancia en productividad mejorando la calidad La administración consciente de su responsabilidad con respecto a la calidad; nadie había usado una grafica para inspección. ¿Que podría hacer la administración? las estadísticas sugieren, con base en la experiencia, que posiblemente la gente en el trabajo, y también el inspector, no entenderían suficientemente bien que clase de trabajo era aceptable y cual no. Eventualmente, el administrador y dos supervisores aceptaron esta posibilidad y fueron al lugar de trabajo. Con el m6todo de ensayo y error, ellos, en siete semanas obtuvieron definiciones operacionales con ejemplos ilustrados para que todos las cumplieran en su trabajo. Un nuevo grupo de datos mostr6 que la proporei6n de defectos era de un 5%. Los resultados se mencionan a continuación: Ganancias •Se incremente la calidad • La productividad de buenos productos subió un 6% • La capacidad aumentó en un 6% •El costo unitario es más bajo •Mejoraron las utilidades •El cliente esta más satisfecho •Todo mundo contento Este es un ejemplo de que el mejoramiento en la productividad va acompañado por un cambio en el sistema. Mejorar las definiciones de operación realizadas por la administraci6n ayuda a la gente a trabajar mAs inteligente- mente y con el mismo esfuerzo. En los Estados Unidos se ha atribuido el rezago en la productividad en editoriales y periódicos a que no se han instalado nuevas maquinarias, piezas o equipos y, sobre todo, los últimos equipos de automatización. Algunas piezas o maquinaria moderna pueden incrementar la productividad Io suficiente para justificar el gasto, pero esto no significa que sea la mayor respuesta a la perdida de mercado que sufre la industria de los Estados Unidos hoy en día. Al precio de compra de una maquinaria se debería agregar el costo que implica el aprendizaje de su uso. Si yo fuera banquero, no prestaría dinero para nuevos equipos a menos que la compañía que pidiera el pr6stamo pudiera demostrar, con evidencia estadística, que está usando su equipo actual a una capacidad total razonable. Medir la productividad no mejora la productividad Desafortunadamente, conocer los números de la productividad no ayuda a mejorarla. La medición de la productividad es como las estadísticas de los accidentes; dicen cual es el número de accidentes que hubo en el lugar, en la carretera, en el trabajo, pero no dicen cómo reducir la frecuencia de accidentes. B. ¿Qué debe hacer la alta dirección para mejorar la productividad? En este caso, el objetivo de este capitulo es explicar a la alta dirección que su trabajo es recuperar la posición competitiva que una vez tuvo el mundo Occidental. El problema consiste en mejorar tanto la productividad como la calidad. Para ello es esencial hacer los mejores esfuerzos, pero desafortunadamente, éstos, por si solos, no logran el objetivo. Cada quien ya esta haciendo su mejor esfuerzo; sin embargo, tales esfuerzos para que sean efectivos requieren de la orientación que los encamine en la dirección correcta. La dirección correcta se puede resumir en catorce puntos que son la columna vertebral de la filosofía moderna de calidad. Los catorce puntos para la dirección Estos catorce puntos son la base de la transformación de la industrial si la dirección los adopta e implanta, es señal del propósito que tiene de mantener vivo su negocio. Además, así protege a los inversionistas y crea nuevos empleos. Tal sistema fue la base de ciertas lecciones para la alta direcei6n que se impartieron en Jap6n en 1950, así como en años siguientes. Los catorce puntos son aplicables tanto en las organizaciones grandes como en las pequeñas, en empresas de servicio así como en las de transformación. También son aplicables a una división dentro de una empresa: Los catorce puntos: 1. Establecer el propósito de mejorar constantemente el producto y el servicio, con la meta de ser competitivos y seguir en el mercado. a) Innovar, colocar recursos para largo plazo. b) Invertir recursos en investigación y educación. c) Mejorar constantemente el diseño del producto y de los servicios. Esta obligación nunca termina: el consumidor es la parte más importante de la línea de producci6n. d) Programar recursos para el mantenimiento del equipo. 2. Adoptar la nueva filosofía: estamos en una nueva era económica. Ya no podemos vivir con retrasos, errores, materiales defectuosos y personas poco idóneas para el puesto. 3. Ya no depender de la inspección masiva. En su lugar se debe obtener evidencia estadística, puesto que la calidad se consigue en la línea de producción y no a través de la inspección. 4. Terminar con la practica de hacer negocios teniendo como base los precios de la marca. En lugar de esto, se debe minimizar el costo total, eliminando a proveedores que no comprueben su calidad con evidencia estadística. 5. Descubrir problemas en el sistema y mejorarlo. Este es el trabajo que la administración debe hacer continuamente. 6. Implantar métodos modernos de capacitación para cada puesto. 7. Generar métodos modernos de supervisión, ya que ésta pertenece al sistema y es responsabilidad de la administración. Se deben eliminar las barreras que no permitan que el trabajador realice su trabajo con orgullo. El supervisor debe informar a la alta dirección de las condiciones correctivas necesarias. 8. Erradicar el miedo para que cada quien pueda expresarse libremente acerca de Io que no está bien. 9. Borrar las barreras entre los departamentos: el personal de investigación, diseño, ventas y producción debe trabajar como un equipo para pronosticar y entender los problemas de producción. 10. Desterrar los "lemas" (slogans), metas numéricas y cartelones para los trabajadores cuando éstos no estén acompañados de indicaciones acerca de cómo hacer el trabajo. Tales exhortaciones sólo crean actitudes hostiles, puesto que la mayor parte de las causas de la baja calidad y baja productividad son parte del sistema y están, por Io tanto, fuera del dominio del trabajador. 11. Eliminar estándares de trabajo de cuotas numéricas con respecto a la cantidad. Esto debe reemplazarse por una supervisión de ayuda y servicio y se debe comunicar Io que la administraci6n esta haciendo a fin de mejorar los sistemas y mé todos de trabajo. 12. Quitar las barreras que impiden que el trabajador sienta orgullo por el nuevo desempeño de su trabajo. Hay que decirle que es un trabajo bien hecho o mal hecho partiendo de una base de datos. 13. Implantar un programa agresivo de educación y capacitación. 14. Comprometer a todo el personal de la empresa en la tarea de transformarla, ya que es tarea de todos; y crear una estructura en la alta dirección que impulse día a día los 13 puntos anteriores. C. Obstáculos y problemas El gran obstáculo: carencia de consistencia de propósito. Aun cuando la alta dirección haya enunciado su completo compromiso con respecto a la consistencia de propósito para conseguir la calidad y productividad, otra gente de la compañía puede estar perpleja y escéptica. Yo he escuchado preguntas como éstas: ¿Cuánto durará este programa? ¿Qué será de este programa dentro de tres años? ¿Vendrá un nuevo presidente a cambiar todo esto en un futuro? Una compañía cuya alta dirección esté comprometida por la calidad y la productividad y con sus raíces, no sufre por la incertidumbre y la confusión. Un amigo mío de Japón, cuyo conocimiento de la industria de ese país y de la de Estados Unidos es incuestionable, remarcó Io siguiente: "Estados Unidos no podría hacerlo". La razón que él dio es la movilidad de la administración estadounidense; no echa raíces en una compañía; por el contrario, crea reputación personal, por eso tiene una mayor movilidad. La gente necesita tiempo para aprender a trabajar en equipo. Y el trabajo de la administración es buscar el bienestar de la compañía. Una enfermedad común que aflige a la administración y al gobierno a nivel mundial es la afirmación de que "nuestros problemas son diferentes". Estoy seguro que son distintos, pero los principios que ayudaran resolverlos son, por su naturaleza, universales. Un importante obstáculo es suponer que el mejoramiento de la calidad y la productividad se logra repentinamente a través de un acto de fe. Otro obstáculo es la falta de seriedad de la administración con respecto a la calidad, así como su dificultad para cambiar las cosas. La suposición que prevalece mundialmente es de que no habría problemas de producción o de servicio si los trabajadores hicieran su trabajo en la forma en que se les ha enseñado. Esos son simplemente sueños placenteros porque los trabajadores están limitados por el sistema y el sistema pertenece a la administraci6n. Además, la inspección en masa no es confiable, resulta costosa e ineficaz. Los inspectores no podrán ponerse de acuerdo mientras no exista el control estadístico. En contraste, un trabajo mas profesional consiste en inspeccionar pequeñas muestras de producto y usar gr6ficas de control para lograr mantener un control estadístico. Ahora bien, las especificaciones del cliente son, a menudo, más estrictas de Io necesario. Seria interesante preguntarle al cliente cómo mide si los artículos se ajustan a sus especificaciones y por que necesita las tolerancias que especifica. D. ¿Cuánto? ¿Cuánto tiempo? ¿Puede la administración de la compañía mantener constante el propósito de mejorar su producto y servicio en el futuro, como la primera razón de existencia de la empresa y propiciar las tareas necesarias para esto en la organización? La administración ha permitido creer a los accionistas que los dividendos son una medida del desempeño de la administración, aunque deben estar más interesados en el crecimiento y en futuros dividendos que en los dividendos actuales. Aun cuando la administración de una compañía haya decidido adoptar los 14 puntos para alcanzar la calidad, productividad y posición competitiva, el avance parecerá lento. Uno debe darse cinco años para que el departamento de compras conozca su nuevo trabajo y Io ponga en práctica. Dejará de comprar a los oferentes de mis bajo precio y preferirá la compra basada en evidencia estadística de calidad y precio. Asimismo, se reducción las inspecciones. Todo esto tomará tiempo; a algunas empresas les Llevará cinco anos, a otras diez. Las únicas sobrevivientes al final de las próximas dos décadas serán las compañías que sean consistentes en el propósito de calidad, productividad y servicio. 2.2 Juran y la trilogía de la calidad El doctor Joseph M. Juran es contemporáneo del doctor Deming. Llegó a Japón poco después que él y continuó trabajando con los japoneses durante muchos años. Su enfoque es menos "estadístico" que el del doctor Deming. El es ingeniero y abogado y cuenta con varias publicaciones y material grabado en video. Es muy útil leer Io que ha escrito y es una persona extraordinariamente trabajadora. Ya cumplió 87 años (dos menos que el doctor Deming), pero es jovial y animoso. Trabaja muchas horas y ha creado un instituto que lleva su nombre. Veamos su enfoque, que él denomina "La trilogía de calidad". Ventas frente a la competencia en lo que se refiere a la calidad y a los altos costos de la falta de calidad. Estamos viviendo una crisis representada por la importante pérdida de ventas frente a la competencia en lo que se refiere a la calidad y a los altos costos de la faltan de calidad. Aparentemente, esta crisis no desaparecerá cuando menos en un futuro próximo; la competencia en cuanto a calidad persistirá; por su parte, el impacto de la mala calidad en la sociedad tampoco tiende a disminuir. En los países industrializados la sociedad simplemente vive detrás del dique protector de la calidad. Parece que nuestras formas tradicionales de funcionar no son adecuadas para manejar esta crisis de calidad; de cierta manera, persistir en ese camino ha ayudado a crear esta crisis. Manejar la crisis requiere algunos rompimientos mas drásticos con las tradiciones. Deben tratarse nuevas directrices, lo cual requiere que conformemos una manera universal de pensar acerca de la calidad, una cierta manera para todas las funciones y para todos los niveles de la jerarquía organizacional, desde el director general hasta el ultimo trabajador, tanto en la oficina como en la planta. Trazar nuevas directrices también requiere mucho liderazgo personal y participación por parte de la alta dirección. Sin embargo, un obstáculo para que la alta dirección participe es su experiencia limitada y el entrenamiento que ha recibido en cuanto a la administración por calidad. Un elemento esencial para confrontar esta crisis de calidad es adiestrar a la alta dirección con experiencia y entrenamiento en como administrar por calidad y hacerlo en un tiempo compatible con el sentimiento de urgencia que tenemos. Para el diseño de nuevas directrices también se necesita que se trabaje sobre una base para la administración por calidad que pueda ser instrumentada de manera rápida dentro de la planeación estratégica de nuestras empresas, y que tenga un riesgo mínimo de ser rechazada por los sistemas generalmente inmunes de las organizaciones. Obviamente, una compañía que deseara trazar nuevas directrices en cuanto a administración por calidad se refiere, debería crear áreas muy unidas, de tal manera que todo mundo conociera cuales son las nuevas directrices y fuera estimulando para seguirlas. Crear tal tipo de unidad requiere trabajar y manejar muchas fuerzas poderosas que se resistirán a este enfoque unificado; estas fuerzas se deben en su gran mayoría a ciertas diferencias dentro de las organizaciones, las cuales pueden incluir: las funciones múltiples de la compañía, el desarrollo del producto, la producción, la operación de oficinas, etcétera. Cada una de estas funciones se considera, ella misma, como algo único y muy especial. En los múltiples niveles de jerarquía que existen en una organización, desde el gerente general hasta los trabajadores que no supervisan personal, hay diferencias con respecto a la responsabilidad, a la experiencia previa, a la capacitación, etcétera. También la multiplicidad de líneas y de productos puede ser muy grande y compleja, como la producción en masa, productos reglamentados, etcétera. Estas líneas de productos difieren en cuanto a mercados, tecnología y otras complicaciones. De este modo, las no uniformidades, así como las creencias que están asociadas con cada una de ellas, son una realidad en cualquier compañía, y constituyen, además, un obstáculo serio para la uniformidad en cuanto a la dirección. Dicho obstáculo puede vencerse si somos capaces de encontrar un proceso universal de pensamiento, esto es, una manera de pensar generalizada acerca de la calidad, que sea adecuada para todas las funciones, para cualquier nivel y para las líneas de producto. Esto nos lleva a lo que podríamos denominar la “trilogía de la calidad”. El concepto de trilogía de calidad consiste en que la administración por calidad y para la calidad radique en tres procesos orientados hacia lograr la calidad: • • • Planeación de la calidad Control de la calidad Mejoramiento de la calidad Cada uno de estos procesos es universal y se lleva a cabo con una secuencia uniforme de actividades. El punto de arranque es la planeación de la calidad, es decir, crear un proceso que será capaz de cumplir con metas establecidas, y hacerlo, obviamente, bajo las condiciones de operación. El asunto que requiera la planeación de la calidad puede ser cualquiera: un proceso de oficina, u proceso de ingeniería para diseñar productos nuevos, un proceso de planta para producir bienes o un proceso de servicio para los clientes de acuerdo con sus requerimientos. En seguida de la planeación, el proceso se lleva hacia la fuerza operativa. Su responsabilidad es vigilar que el proceso opere con efectividad optima. Debido a que las deficiencias se originan en la operación inicial, los procesos pueden operar con un alto nivel de gasto de desperdicio crónico. Este desperdicio ha sido planeado como parte del proceso, en el sentido de que se ha fallado en planear que debe eliminarse. Debido a que el desperdicio es inherente al proceso, la fuerza operativa no es capaz de deshacerse de este gasto o desperdicio crónico. Lo que hace, en cambio, es llevar lo que se denomina “control de calidad”, que consiste en evitar que este desperdicio aumente. Si llegara a empeorar, lo que son los picos esporádicos mostrados, se establece un equipo apagafuegos y se le lleva a determinar cuales son las causas de esta variación anormal. Una vez que las causas han sido determinadas y que se ha tomado una acción correctiva, nuevamente el proceso cae dentro de la zona definida por los limites de control de calidad. Planeación de la calidad Control de calidad (durante la operación) Problema esporádico Zona original de control de calidad Costo de la mala calidad Arranque de operaciones Desperdicio crónico Nueva zona de control de calidad Mejora de calidad Tiempo Figura 2-3 En seminarios recientes, hemos recogido conclusiones de la alta dirección sobre los resultados en sus compañías con relación a los procesos básicos de la trilogía. Los resultados son bastantes similares de un seminario a otro, y pueden resumirse como se muestra en la Fig. 2-4. Procesos Bueno Planeación de calidad Control de calidad Mejora de calidad Regular 13% 44% 6% Malo 40% 36% 39% Figura 2-4 Eficacia de los procesos de calidad (evaluación de alta gerencia de la eficacia en sus empresas) Estos datos resumidos nos conducen a varias conclusiones: • Los gerentes no están satisfechos con la manera en que se comporta su planeación de calidad. • Los gerentes califican a sus propias compañías con relación al control de calidad; esto es, hacia el logro de metas establecidas. Nótese que desde el momento en que estas metas tradicionalmente se han basado en resultados, que son precisamente la raíz de la crisis de la calidad. • Definitivamente los gerentes no están contentos con su desempeño y comportamiento con respecto a la mejoría de la calidad. Las observaciones que he realizado de los resultados de las compañías confirman lo que antes he enunciado. Durante visitas a esa compañía, he encontrado que existe un patrón recurrente de prioridades y recursos que se dedican a los recursos que se dedican a los procesos dentro de la trilogía. Este patrón se muestra en las Figs. 2-5 y 2-6. Como se puede apreciar, las prioridades que prevalecen no son consistentes con las autoevaluaciones de los propios gerentes y su efectividad. Esta evaluación sugiere que ellos dejarían el proceso de control un poco de lado, mientras que incrementarían el énfasis en la planeación de la calidad, especialmente en la mejoría de la calidad. La Fig. 2-1 también muestra que este desperdicio crónico puede caer a un nivel mucho mas bajo. Tal reducción no ocurre por si misma, sino que es el resultado de una acción premeditada y determinada por los niveles altos de la dirección al introducir un nuevo proceso gerencial en el sistema y en las responsabilidades de los gerentes: el proceso de la mejoría de la calidad. Este proceso se sobreimpone al proceso de control de calidad; un proceso instrumentado que ha de implementarse además del control de la calidad, pero no en el lugar de él; ahora podemos decir lo siguiente acerca de la descripción de la trilogía: Procesos Autoevaluación por alta gerencia Planeación de calidad Control de calidad Mejora de calidad Prioridades reales Pobre Muy fuerte Muy débil Baja prioridad Alta prioridad (mucho) Muy baja prioridad Figura 2-5 Prioridades dadas a los procesos de calidad Proceso: Planeación de la calidad. Es aquel proceso en el que se hacen las preparaciones para cumplir con las metas de calidad. Resultado final: es un proceso capaz de lograr las metas de calidad bajo las condiciones de operación. Proceso: control de calidad. Es el que permite realizar las metas de calidad durante las operaciones. Figura 2-6 Resultado final: Conducir las operaciones de acuerdo con el plan de calidad. Proceso: Mejoría de la calidad. Es el que rompe con los niveles anteriores de rendimiento y desempeño. Resultado final: Conduce las operaciones a niveles de calidad marcadamente aquellos que se han planeado para las operaciones. La trilogía no es completamente nueva. Si volteamos hacia los lados y observamos como se manejan las finanzas, podemos notar que hay paralelos interesantes, tal y como se muestra en la Fig. 2-7; a menudo se han utilizado estas similitudes financieras para llegar a explicar la trilogía a la alta dirección. Créame que ayuda. Lo que parece mas común en este nuevo camino es precisamente la trilogía de calidad. Como una manera universal de pensar acerca de la calidad, la trilogía ofrece un enfoque unificado de propósitos múltiples. Veamos dos de estos propósitos: la capacitación en administración por calidad y la planeación estratégica de la calidad. Con respecto a la capacitación, muchas compañías han decidido romper con la tradición. Anteriormente, la capacitación en administración por calidad en estas empresas había estado limitada a gerentes e ingenieros en el departamento de calidad. Se ha roto esta tradición ya que esta capacitación se ha proporcionado en las demás funciones. Ya que este es un proyecto de notable peso, las compañías han organizado equipos de trabajo para planear el enfoque. Dichos equipos han encontrado serios obstáculos debido a los sistemas de variables que antes hemos mencionado. No tiene ningún caso establecer muchos cursos de capacitación para administrar por calidad, cada una diseñada especialmente para adecuarse a funciones especificas de la organización, a determinados niveles de la jerarquía, a ciertas líneas de productos, etcétera. En vez de esto, hay necesidad de una capacitación universal que se aplicara a todos los asistentes, pero con cierta previsión para poder intercalar casos especiales como ejemplos, si se requiere. El concepto de la trilogía cumple con esta característica. Los recursos de capacitación, entonces, consisten en incorporar las tres secuencias de paso descritas en la figura anterior. Estas secuencias han sido probadas en la practica y han demostrado ser aplicables para todas las funciones, niveles y líneas de productos. Ya hemos visto el paralelo que existe entre la trilogía y nuestro enfoque hacia la planeación estratégica del negocio. Nuestras compañías tienen experiencias en planeación de los negocios, les es familiar y cómodo el concepto de presupuestos financieros, de control y reducción de costos. Podemos tomar ventaja de esta valiosa experiencia incorporando la trilogía de calidad en la estructura existente de planeación de los negocios. Tal incorporación reduce el riesgo de que la instrumentación pueda ser rechazada por, digamos, “el sistema inmunológico” de la compañía. El punto normal y común de arranque es establecer un consejo directivo de calidad que formule y coordine esta función o esta actividad en la compañía. Generalmente los miembros de tal consejo son los gerentes de muy alto nivel, incluyendo los corporativos. El presidente de este comité casi siempre es el director general o vicepresidente de la empresa. Las funciones del consejo tienen mucha semejanza con las del comité de finanzas de la empresa, pero, en este caso, se aplican a la calidad en el lugar de hacerlo a las finanzas. El consejo prepara una lista de responsabilidades. Comúnmente serán las siguientes: • Establecer las políticas corporativas de calidad. • Establecer las metas corporativas de calidad; revisar las metas de calidad de las divisiones y de las funciones principales. • Establecer los planes de calidad corporativos, revisando aquellos planes que son divisionales o funcionales. • Proveer la infraestructura y los recursos necesarios para levar a cabo estos planes. • Revisar los resultados de la calidad en comparación con el plan y las metas. • Revisar el sistema de evaluación de desempeño de los gerentes, incorporando el desempeño relativo a la calidad en comparación con las metas establecidas. Todo lo anterior parece bastante lógico, y algunas compañías ya están obteniendo frutos por haber hecho una planeación estratégica con respecto a la calidad. Sin embargo, algunas otras no logran los resultados deseados, siendo bastante evidentes las principales razones para estas fallas y que veremos mas adelante. Estas razones se refieren a algunas áreas que vamos a discutir a continuación: por ejemplo, la fijación de metas; no suministrar la infraestructura adecuada, tampoco proporcionar los recursos que se requieren y, finalmente, que la alta dirección no aporte el liderazgo requerido. Tradicionalmente la fijación de metas y objetivos se ha basado en los resultados anteriores. Sin embargo, esta practica ha tendido a perpetuar los pecados del pasado. Por ejemplo, las fallas que tenían algunos diseños de productos se transmitieron a los nuevos modelos. Algunos procesos que producen mucho desperdicio nunca fueron examinados, cuando los gerentes habían cumplido con sus presupuestos. Estos presupuestos también supusieron que el desperdicio era una fatalidad que tendría que ser soportada y aceptada. Esto debe cambiar; las metas de parámetros que afectan a los clientes externos deben estar basadas en ser competitivas en lo que al mercado se refiere. Las metas que se establezcan para parámetros que afecten a los clientes internos deben basarse en la eliminación de los desperdicios tradicionales. En cuanto a la infraestructura, la planeación estratégica para la calidad requiere una igualdad. La naturaleza de esto es evidente cuando volteamos hacia los lados y encontramos que tipo de estructura se tiene en los planes estratégicos de negocios, procesos de presupuestos, sistemas de contabilidad, sistemas para evaluar el desempeño del personal, auditorias y otros procedimientos. Una gran parte de esta estructura ha estado ahí para suplir necesidades locales de las divisiones, de las funciones de las plantas, etcétera. Esta estructura debe ser reemplazada con el objeto de llenar las necesidades de la planeación estratégica de la calidad. Esto es especialmente cierto en el caso de las grandes corporaciones que acostumbran delegar los asuntos de calidad en las divisiones autónomas. La crisis de calidad ha provocado que muchas corporaciones muy grandes revisen este aspecto. Ahora se requiere una revisión corporativa de las metas, planes e informes que haga cada división acerca de la calidad. Este nuevo enfoque ha requerido que se revise la infraestructura en su totalidad. Recursos. Es indudable que se consumen recursos para llevar a cabo los planes y para llegar a las metas. A la fecha, las compañías han mostrado una respuesta selectiva hacia esta necesidad. Veamos algunas de estas áreas que requieren dichos recursos: * Capacitación. Aquí la respuesta de las compañías ha sido, en general, muy positiva. Las empresas han invertido bastante capital en programas de capacitación para áreas especiales, como sensibilización hacia la calidad, control estadístico del proceso y círculos de control de calidad. Para entrar en los planes estratégicos de calidad se requiere mucho conocimiento sobre los conceptos de la trilogía así como sobre la manera en que debe pensarse acerca de la calidad. Podemos esperar que esta respuesta seguirá siendo positiva. * Medición de la calidad. La crisis de calidad ha requerido un cambio muy importante en las bases junto con las cuales se fijan las metas. Estas nuevas bases requieren la medición de la calidad del mercado en una escala sin precedentes. Por ejemplo, algunas compañías tienen ahora la política de que los nuevos productos no pueden entrar al mercado, a menos que su confiabilidad sea, cuando menos, igual a aquella de los productos que promueve la competencia. Tal política no puede hacerse efectiva a menos que se den los recursos necesarios para evaluar la confiabilidad de los productos de la competencia. Mas allá de la necesidad de expandir la investigación de los mercados en cuanto a calidad se refiere, hay algunos otros aspectos de medición que requieren de recursos: establecer, de alguna manera, registros asociados con la planeación estratégica de calidad; extender las mediciones de calidad a los procesos no manufactureros; y establecer medios para evaluar el desempeño referido a calidad de los gerentes y ajustar estas evaluaciones dentro del sistema general de desempeño. * Mejoría de la calidad. Aquí tenemos algunas contradicciones bastante interesantes. Por ejemplo, una base de datos muy importante indica que los proyectos de mejoría de la calidad son aquellos que se distinguen especialmente por tener un alto retorno sobre la inversión. Sin embargo, aparentemente muchas compañías no han suministrado los recursos necesarios para iniciar estos proyectos. Para ser mas específicos diremos que esta base de datos esta constituida principalmente por información de las compañías que han presentado trabajos en las conferencias anuales sobre mejoría de la calidad. Los trabajos publicados, así como su información, indican que en las organizaciones con un billón de dólares o mas, los proyectos de mejoría de calidad en promedio significan alrededor de 100 mil dólares de reducción de costos. Estos mismos datos indican que para completar un proyecto de esta naturaleza se requiere una inversión que oscila entre 5 mil y 20 mil dólares en cuanto a recursos se refiere. Tales recursos se necesitan para diagnosticar las causas de los problemas y también para suministrar la corrección activa necesaria. El retorno sobre la inversión es, obviamente, atractivo; sin embargo, muchas compañías –demandas para nuestro gusto- no han obtenido dichos resultados para entrar a una planeación estratégica de la calidad las compañías requerirán crear un nuevo rol dentro de la producción de calidad, un rol similar es aquel del contralor financiero. Es muy probable que el nuevo rol sea asignado a los gerentes de calidad. En parte, este nuevo papel implicara asistir y asesorar a los gerentes de las compañías con el objeto de preparar metas estratégicas de calidad que es, de alguna manera, el equivalente de la calidad de un presupuesto financiero. Además, involucrara el establecimiento de medios continuos para reportar el desempeño a los resultados y medirlos contra las metas de calidad. Este rol es paralelo al que desempeña finanzas al informar sobre que esta ocurriendo con los recursos financieros de la compañía; al mismo tiempo, paralelamente con estas dos nuevas responsabilidades, surgirán otras, también de naturaleza amplia con respecto a los negocios. Una de estas responsabilidades es la evaluación de la calidad de la competencia y una de las tendencias del mercado. Otra es el diseño y revisiones necesarias para los procesos de trilogía, como son la planeación, el control y la mejoría de la calidad. Asimismo, conducir el entrenamiento y capacitación para asesorar y asistir al personal de la compañía que es responsable de llevar a cabo los cambios necesarios. Para muchos de los gerentes de control de calidad este papel implicara un considerable cambio en el énfasis: de la tecnología a la administración, de los negocios del control de la calidad y del aseguramiento a la planeación estratégica de la calidad; pero así es la “onda” del futuro. Aquellos gerentes de calidad que acepten esta responsabilidad cuando llegue, pueden alcanzar un futuro que será una experiencia que vale la vida. Estas personas estarán participando totalmente en lo que se convertirá en el desarrollo mas importante de la calidad de este siglo. 2.3 Crosby y los absolutos de la calidad probablemente Philip B. Crosby sea el autor que mas penetración comercial ha tenido en Latinoamérica, especialmente en México. Su sistema de comercialización, el numero de oficinas que tiene en el mundo, los materiales usados y la promoción son, indiscutiblemente, los elementos mas desarrollados, o cuando menos son mejores que los de autores antes citados. Tiene mas de 60 años de edad y mas de 30 en los negocios. En 1979 funda su empresa dedicada a la consultaría y la capacitación con notable éxito hasta hoy. No es muy teórico y plantea una serie de puntos que citaremos mas adelante, similares en algunos casos a los 14 puntos o pasos recomendados por el doctor Deming. El desarrollo un concepto denominado los “absolutos de la calidad“ o de la administración por calidad, en el que maneja la idea de calidad total. Principios absolutos de la calidad 1° La calidad se define como cumplimiento de requisitos 2° El sistema de calidad es la prevención 3° El estándar de realización es cero defectos 4° La medida de la calidad es el precio del incumplimiento En lo que respecta a la dirección, “estableció” un modelo que en el llama de “administración preventiva” y que se ilustra en la Figura 2-8. Es necesario hacer notar que, otra vez, se da importancia a la definición de la “misión” de la empresa, cosa que en México no se hace con frecuencia y, mucho menos,, se revisa esa misión, especialmente en estos tiempos. La misión siempre expresa la razón de ser de una organización; contesta a la pregunta “¿Para que estamos aquí?”. Por otra parte, establece cuales son las empresas permanentemente exitosas y da como características las que a continuación se enuncian: • • • • • “Las personas hacen bien su trabajo rutinariamente”. “El crecimiento es firme y con utilidades”. “Se anticipan las necesidades del cliente”. “El cambio se planea y se aprovecha”. “El personal esta orgulloso de trabajar aquí”. Otra parte interesante de su filosofía es la que dice que hay tres mitos sobre la calidad y que se describen así: Primero: “La calidad es intangible; calidad es bondad”. Por ello, se habla de “alta calidad”, “calidad de exportación”, producto bueno o malo, servicio excelente o pésimo. Para cambiar nuestra actitud hacia la calidad debemos definirla como algo tangible y no como un valor filosófico y abstracto. Calidad es cumplimiento de especificaciones. Si una lámpara se anuncia diciendo que tiene una vida de 1000 horas y se funde a las 900, no tiene calidad; si un vuelo debe salir a las 11:00 y sale a las 11:25, el servicio no tiene calidad; si una carta mecanografiada contiene errores de ortografía, no tiene calidad; si una computadora contiene disparates, el programa no tiene calidad. Calidad es respuesta a expectativas: que la electricidad domestica registre entre 100 y 125 voltios, no 440; que las llaves del lavabo salga agua, no lodo; que al abrir una conserva no huela mal; que al accionar el interruptor del auto funcione el motor, no las bocinas; que los botones de nuestra camisa nueva resistan el abotonado sin caerse; etcétera. En resumen, la calidad solo tiene dos respuestas tangibles: si cumple con la norma de expectativa o promesa publicitaria; no cumple, que es igual a no tiene calidad. Figura 2-8 Principios fundamentales de un modelo de administración preventiva Sistema Definición Estándar Media Todo trabajo es un proceso Tecnología de dirección • • • • • • Misión Política Sistemas Lenguaje común Estructura Liderazgo Tecnología de aplicación • • • • • • Metodologías Herramientas Técnicas Destrezas Innovación Investigación Segundo: “La calidad es costosa”. A través de este mito creemos que reducimos costos al tolerar defectos, es decir, al aceptar productos y servicios que no cumplen con sus normas. La falacia estriba en que la calidad es gratis: no cuesta más ensamblar bien un auto que hacerlo mal; no cuesta mas surtir bien un pedido que despachar equivocado, no cuesta mas programar bien que mal. Lo que cuesta es inspeccionar lo ya hecho para descubrir los errores y corregirlos; lo que cuesta son las horas de computadora y el papel desperdiciado; lo que cuesta son las devoluciones de los clientes inconformes; lo que cuesta es rehacer las cartas mal mecanografiadas, etcétera. Lo costoso, en fin, son los errores y los defectos, no la calidad; por lo tanto, nunca será mas económico tolerar errores que “hacerlo bien desde la primera vez”, y no habrá un “punto de equilibrio” entre beneficios y costo de calidad. Tercero: “Los defectos y errores son inevitables”. Nos hemos acostumbrado a esta falsedad: aceptamos los baches en las calles, los productos defectuosos, los accidentes, etcétera. Cada día nos volvemos mas tolerantes hacia nuestro trabajo deficiente; es decir, cada día somos mas apáticos y mediocres. En cambio, en nuestra vida personal exigimos cero defectos. ¿cuántos bebes puede dejar caer una partera para seguir teniendo un “nivel aceptable de calidad”? ¿Cuantas equivocaciones toleramos en la receta del farmacéutico? ¿Cuántas piedras son aceptables en nuestros zapatos? ¿Cuántos defectos planeamos aceptar en el nuevo auto que pretendemos adquirir? He aquí la incongruencia de nuestra actitud: cero defectos en lo personal y familiar, y tolerancia mediocrizante y complaciente en nuestro servicio a los demás. Esto es lo que debemos cambiar, o sea, corregir dentro de nosotros; solo entonces podremos exigirles calidad total a las personas que trabajan con nosotros. Los catorce pasos de Philip Crosby: Paso 1. Compromiso en la dirección. Un agente de cambio corporativo (gerente de calidad, consultor externo o algún ejecutivo importante) debe convencer a la cabeza operativa de la empresa (como el director general) de que: a) La calidad es gratis. b) La calidad (defectos y errores) consume (cuesta) anualmente entre 10 y el 20% de los ingresos por ventas. c) Este costo puede abatirse al 10% sobre las ventas en los primeros 12 meses del programa y hasta el 3% a largo plazo. d) El director general es tan responsable de la calidad de la empresa, como de la redituabilidad, de las estrategias de mercadeo, de la productividad o de la imagen corporativa. Una vez que el director general tiene conciencia de lo anterior convoca a sus directores de área (subdirectores) para que: a) Definan la calidad en la empresa. b) Rectifiquen su actitud ante los defectos y errores de calidad. c) Proporcionen algunos subalternos (tercer nivel: gerentes) para integrar el equipo interdisciplinario de mejoría de calidad. d) Participen en la implantación del resto del programa. Paso 3. Medición. En este caso deben definirse medidores concretos de la calidad; primero a nivel corporativo, después por áreas y, finalmente, medidores departamentales. Cada medidor recibirá amplia publicidad y será el control que establezca el avance de la calidad, bajo el programa. Paso 4. el costo de la calidad. Este paso suele constituir la gran sorpresa del proceso al estimar el costo de la calidad. Usualmente los gerentes lo subestiman en tan solo el 2% sobre ventas. El costo de la no-calidad suele aproximarse al 20% sobre ventas, cuando se terminan de integrar los gastos comunes de inspección y reprocesamiento de los productos terminados con los costos menos visibles de los errores y defectos: errores de surtido y reembarque, errores de créditos y cobranza, errores de papeleo y computación, accidentes y seguros, rotación, robos, mermas y desperdicios, capacitación, errores de compra y fabricación, devoluciones y reclamaciones de clientes y proveedores; garantías y demandas oficiales, etcétera. Paso 5. crear una conciencia sobre calidad. Una vez que los gerentes departamentales están convencidos del costo de la nocalidad y de su responsabilidad de mejorar la calidad, podrán dar los primeros pasos hacia el publico para rectificar la falsa imagen que prevalece entre los mandos inferiores y las bases laborales. Lo mas importantes ahora es cambiar la actitud tercermundista previa de “ahí se va”, por la propuesta: “Para mi solo calidad total”. Paso 6. Acción correctiva Al llegar a este punto se inician los círculos de calidad o su equivalente: cada supervisor conjuntamente con su personal busca remediar los errores o defectos generados en su departamento. Paso 7. Planificar el día de cero defectos. En el paso 9 se celebrara el “día de cero defectos”, para darle realce. Un subcomité del equipo de mejoría prepara un plan de celebración que reúne eficacia, costo y festividad del evento. Paso 8. Educación del personal. Esta capacitación tiene tres objetivos básicos: a) Interesar a los mandos inferiores en la filosofía de cero defectos, transmitiéndoles la seriedad del compromiso de la alta gerencia. b) Explicarles la dinámica del día de cero defectos para que colaboren entusiasmando a sus subalternos. c) Prepararlos para que motivan y dirijan a su personal al llegar al paso 11, “Corrección de causas de error”. Paso 9. El día de cero efectos. El objetivo de este paso es transmitir a las bases laborales la decisión gerencial de no tolerar complacientemente más efectos, es decir, sentenciar la muerte oficial de la mediocridad. Se pretende que el día sea solemne, alegre y motivante, pero sobre todo se debe convencer al personal de que no se trata de una moda pasajera a corto plazo. Se enfatizará que la dirección general volara la calidad tanto como la redituabilidad o la productividad, y el esfuerzo que ahora se inicia será permanente. Paso 10. Fijar metas. Cada superior se reúne con su personal y fija metas concretas a lograr para prevenir defectos, durante los próximos 30 a 90 días. Paso 11. Eliminar las causas del error. Se pide al personal que informe de inmediato de cualquier causa de defecto que perciba y que no pueda corregir personalmente. Cada observación se envía al equipo de mejoría, quien deberá acusar recibo en 24 horas; el equipo canalizará los informas al departamento correspondiente y vigilará que se corrijan las anomalías denunciadas. Finalmente, este equipo informará al denunciante que se queja fue debidamente resuelta. Paso 12. Reconocimiento. Se establece un programa de incentivos para los logros importantes; los premios buscarán más el reconocimiento que aspectos monetarios. Eventualmente debe haber una retroalimentación para todo el personal, mostrando los beneficios colectivos que ha producido la nueva actitud ante la calidad; más empleo y más seguridad en este, trabajo creativo y más satisfactorio, puestos mejor remunerados, etc. Paso 13. Consejo de calidad. Con el personal experto se forman “consejos de asesoría de calidad”, que fungirán como dinamizadores del quipo de mejoría. Es decir, estos consejos mantienen la agilidad y el entusiasmo originales, luchando contra la tendencia a burocratizar y mediocrizar toda innovación. Paso 14. Repetir todos los procesos. Esta repetición del proceso garantiza su seriedad y su institucionalidad; es decir, nuestro esfuerzo no fue un capricho sino un compromiso serio y sostenido de generar calidad. Conclusiones 1. Ante la crisis que amenaza a la empresa, se requiere calidad total para sobrevivir, crecer, exportar y competir. 2. La calidad es gratis: lo que cuesta son los errores y defectos. 3. El costo del incumplimiento (defectos) es alto y puede reducirse. 4. Los defectos no solo son corregibles, sino evitables. 5. Cero defectos es la filosofía de no aceptar defectos ni errores. 6. Todo proceso de mejoramiento de la calidad tiene que comenzar por el cambio de actitud de la dirección hacia la calidad total. 7. La metodología es simple, y esta dirigida a cambiar la cultura organizacional, fomentar la participación e integrar los diversos niveles empresariales. 8. Los resu8ltados obtenidos hasta ahora son espectaculares en lo que respecta a ahorros, imagen corporativa, motivación y comunicación, siempre y cuando el proceso se mantenga a través del tiempo. 9. Las empresas que mejor entiendan y se adapten a lo que resta de la década, especialmente al reto de la calidad total, serán las empresas que mejor sobrevivan y las que dominen el futuro. 2.4 Ishikawa y el concepto de calidad total de la empresa El doctor Kaoru Ishikawa nació en 1915 y es hijo de un prominente industrial. Se graduó en ciencias químicas aplicadas. Es el consultor más importante y solicitado en Japón, y sus puntos de vista no coinciden totalmente con los antes descritos. El concepto que el maneja es el de calidad total y su control. El verdadero padre de esta idea es el doctor A. V. Feigenbaum. Sin embargo, Ishikawa no se atribuye su origen si no su uso, y es innegable que el es el autor de aportaciones tan importantes como los círculos de calidad y el diagrama de esqueleto de pescado, que es de causa y efecto. Cabe aclarar que no hay una definición japonesa de calidad total; ellos manejan el “CWQC” (Company Wide Quality Control: control de calidad en toda la empresa) y también el “TQC” (Total Quality Control: control de calidad total) y aclaran que todavía no tiene una definición general aceptada (Juse, oct., 1987. conferencia Internacional de Control de Calidad). Como quiera que sea, el doctor Ishikawa no tiene una “receta” como es común en los autores estadounidenses; no es partidario de la teoría y prefiere los consejos prácticos. De hecho, piensa que en el Japón el hecho de que en 1950 se haya usado herramientas estadísticas con demasiado énfasis, trajo problemas, por lo que en 1954 llamaron al doctor Juran, quien enfoco sus ideas mas a la dirección y gerencia, para que entendieran el papel que estas desempeñan en el apoyo y promoción de la calidad y vieran al control total de la calidad (CCT) como una herramienta. Para mí, independientemente de aportaciones formidables de otra índole, el doctor Ishikawa resalta el papel de la gerencia alta y media de manera importante al hablar acerca de que debe hacer y que no. He aquí algunos de sus conceptos: “Si no hay liderazgo desde arriba, no se insista en el CCT” “El CC no puede progresar si la política no es clara” “organización significa claridad de responsabilidades y autoridad. La autoridad se puede delegar, pero no así la responsabilidad” “El CC no puede progresar sin la cooperación de la gerencia media” “Esfuércese por no ser una persona que no tiene que estar siempre físicamente presente en la compañía, pero que, sin embargo, es indispensable para la empresa” “Quien sea incapaz de manejar a sus subalternos, no es tan bueno como se cree. Quien sea capaz de manejar a sus superiores, podrá considerarse como persona competente” Recomendamos ampliamente lo escrito por el doctor Ishikawa, pero especialmente su libro ¿Qué es el control total de la calidad? La modalidad japonesa, cobre todo el Cáp. 7. En el cuadro del inciso 2.5 de este capitulo, el lector podrá ver comparaciones que le ayudaran a elegir características adaptables en su empresa y a mi sistema. 2.5 Similitudes y diferencias Ahora que hemos planteado las cuatro tendencias principales o “escuelas” de la calidad y su administración, conviene analizar en que se parecen y en que se diferencian en cuanto algunos factores principales, sin pretender un análisis exhaustivo. Esto es mas fácil realizarlo mediante cuadros sinópticos como el cuadro 2-2. Si hiciéramos un resumen general quizá los puntos de coincidencia parecerían ser los siguientes: Similitudes 1. El cliente es lo mas importante 2. Hay que prevenir, no corregir 3. Reducir costos y desperdicios en general 4. Resultados a largo plazo. No hay caminos cortos para alcanzar la calidad 5. Participación e involucramiento de todo el personal 6. Hay que trabajar en equipo 7. Medir los resultados 8. Dar reconocimiento 9. Se requiere en compromiso y apoyo de la alta dirección 10. Instituir programas de capacitación y desarrollo efectivos e incentivos 11. Crear conciencia de la necesidad 12. Tener un proceso y herramientas para el mejoramiento sistemático y permanente El orden no necesariamente implica la jerarquía y mucho dependerá del tipo de estructura, cultura de la organización y otras condiciones. Usted haga su propio orden y prioridades según su caso, pero este consiente de que lo haga simplifica cambio y usted y su equipo directivo son los que dan el ejemplo y “marca el paso”. En cuanto a la diferencia, estas son, en algunos casos, sutiles, pero importantes. Antes que nada, conviene notar el énfasis o falta de el en los métodos establecidos. El enfoque de estos sistemas varían en cuanto a lo que le preocupa a usted, ¿la competencia?, ¿las utilidades?, ¿la calidad de vida en el trabajo?, ¿qué debe entenderse por “cero defectos”?, ¿por qué no se enfatiza lo suficiente el hecho de que siempre habrá variabilidad en los procesos? El doctor Deming es enemigo de la 2evaluación de desempeño” o “calificación de meritos”, herramienta que en México es indispensable par ala administración de recursos humanos. ¿Tiene usted otras ilusiones? La definiciones son iguales y diferentes al mismo tiempo; por ejemplo, todas hablan de especificaciones , ¿las de quien? No pretendemos confundirlo, al contrario, deseamos darle elementos de decisión para usted y su empresa. Lo que hemos hecho es ponerle un “buffet” para que elija de lo que más le convenga. Ahora veamos cual ha sido nuestra experiencia en México. Le servirá, sin duda, para que no cometa los mismos errores y llegue más pronto a sus metas. 2.6 La experiencia mexicana Voy a tratar, de manera resumida, de darle una lista comentada de lo que ha ocurrido en estos procesos y lo que debe hacer y de los que no debe intentar, para ahorrarle fracasos y desencantos; aunque hay cosas que enseña la escuela, otras las familias y otras que solo la vida nos la hace ver. No se trata de una guía infalible, pero tiene un buen grado de probabilidades de éxito comprobado. “Créame por viejo y no por diablo”, dice un viejo dicho mexicano, y he tenido la oportunidad de observar estos procesos no solo en las empresas del grupo Rassini sino en prestigiosas empresas mexicana, que no menciona aquí por delicadeza, a lo largo de muchos años. Al reunir periódicamente varios “expertos”, responsables de nombre de estos sistemas, constituimos un grupo que denominamos calidad/productividad sin otro propósito que intercambiar experiencias e información para beneficios de todos. Este grupo tenemos normas muy importantes, como la ética profesional, el implantar estos sistemas, el tener un buen conocimiento de la materia y otras no menos importantes. Nos reuníamos directivos de empresa y asesores, interesados no en vender sino en aprender y aportar. Las empresas representadas son de primer orden, todas con éxitos sonados en los campos de la administración de los negocios. Deseo expresar a mis compañeros de dicho grupo, que hoy me honro en prescindir, mi profundo agradecimiento por la profundidad de aprender de ellos. No menciona sus nombres por temor a la omisión y por que este libro es, en parte, un homenaje a ellos y a sus esfuerzos, y ellos lo saben. Bien, entrando en materia, veamos algunos puntos importantes de estas experiencias en México: CAUDRO 2-2 Sinopsis de las cuatro aportaciones para la mejoría de la calidad Dimensión Deming Juran Definición de calidad Conformidad a Conformidad a especificaciones. especificaciones; Innovación continua adecuación al uso de producto Por qué la preocupación acerca de la calidad Metas del sistema Crosby Conformidad a especificaciones; cumplimiento de requisitos Posición negativa Utilidades / calidad de vida Utilidades Mejorar la posición competitiva Disminuir costos de calidad (no-calidad) Meta de calidad Cero defectos Cómo seleccionar proyectos Análisis de Pareto basado en defectos Minimizar el costo de calidad Análisis de costos Disminuir costos de calidad (cero defectos), incumplimiento Cero defectos Cómo medir la mejoría Mediciones directas Datos del costo de calidad Rol del departamento de calidad Rol de la alta administración Rol o función de los trabajadores Énfasis del costo de calidad Análisis estadísticos Bajo Amplio Liderazgo. Participación Control y mejoría Liderazgo. Participación Moderado (control) Ninguno Alto Mucho uso Para ejecutivos menores Análisis de costos Datos del costo de calidad, mediciones directas y de madurez Moderado Japoneses Uniformidad en el propósito del producto. Búsqueda de satisfacción del consumidor Calidad. Calidad de vida. Posición competitiva Mejoramiento continuo Cero defectos Análisis de costos. Necesidades del consumidor Mediciones directas Bajo Debemos sostener cero defectos Moderado (participación) Alto Breakthroughs y mejorías Control y mejoría Mixto Alto uso Bajo a) No se “case” con un sola tendencia o autor. La adaptación de un concepto tal cual, el que escoja, todavía no es factible en la “cultura” organizacional latina. Tome lo que le convenga del “buffet” y haga un “traje a su medida” b) Cultive a la alta dirección. En México, en especial, y por relaciones de autoridad verticales, el compromiso y apoyo de la alta dirección son más necesarios que en otros países, y no creería usted el numero de directores que no sabe ni de que se trata esto. También existe un buen numero de estos que “delegan” la calidad. “Si, esto de acuerdo; vayan y hagan calidad ustedes”. Y creen estar por arriba de Quetzalcóatl c) Venda la necesidad de ser competitivos. En un mercado nacional retraído, aunque no menos importante, hay que salir al extranjero a competir con gente de “grandes ligas”, con la agravante de nuestra fama anterior. Recuerde al personal que el costo de la no-calidad, aunque sin datos estadísticos en México todavía, en otros países constituyen entre el 20% y 30% de las ventas totales. d) Estos sistemas son cíclicos. Es común que no seamos persistentes. Este preparado para las “panzas” y renueve la filosofía, de reconocimiento, vuelta a capacitar al personal. e) De participación al personal. E círculo de sabiduría y experiencia del personal, especialmente de los trabajadores, es inacabable. Recuerde que “nadie sabe más del trabajo que el que lo hace”. Pregunte, circule por plantas y oficinas, dirija por “presencia”, desarrolle mas su capacidad de escuchar, dele poder a la gente para sugerir, opinar y hacer. Una característica del mexicano es su creatividad, úsela, pruebe, corrija, vuelva aprobar. f) Haga participar al sindicato. Invítelo a los cursos, a las ceremonias y premiaciones; desarrolle un clima laboral justo y agradable. Al fin a cabo todos deben estar del mismo lado. g) Capacite y desarrolle al personal. Es la mejor inversión; cualquier mejora en proceso, en reducción de desperdicio, en menos trabajos repetidos y garantías justificadas, de sobra, su gasto en capacitación. La gente hace la calidad. Enséñeles; ninguna escuela le va a proporcionar el personal que exactamente necesita. Habilite a sus gerentes y jefes como instructores, y vuélvase autónomo. Contrate una sola vez a un consultor y después lleve usted el “balón”. Por otra parte, la capacitación crea lealtad. Abarque a toda la organización, a usted y a su grupo directivo. h) Dé reconocimientos. Acostumbre a llamar a la gente no solo para enseñarla; también felicítelos, dele placas, hágale eventos, genere entusiasmo y recompensas. Institucionalice sus premios. i) Promueva el sistema. Use todos los medios posibles internos y externos para comunicar lo que esta haciendo y adonde quiere llegar. Dele mantenimiento a si sistema mediante revistas y boletines. Participe en grupos profesionales y este al día. Propicie la lectura y la innovación. Con las respectivas variantes, estos puntos son los principales que han hecho común denominador en las empresas mexicana que han tenido éxito con sus sistemas. Algunas han tenido problemas al no realizar, o hacerlo mal, alguno de los puntos mencionados. Esperamos le sirva a su empresa. 3 Factores y condiciones para la administración por calidad en México En este capitulo describiremos de manera breve los factores y condiciones que son indispensables para que un sistema de administración por calidad (APC) funcione, y después revisaremos un modelo de estructura que, pensamos, podrá servirle, con adaptaciones menores, según el caso. El diagrama elaborado por el doctor P.B. Crosby es útil para diferenciar “tecnología de dirección” y “tecnología de procesos”, y los puntos que se discuten a continuación le ayudarán a aclarar esto. 3.1 Dirección y calidad Los niveles de supervisión en la organización deben mostrar un estilo uniforme de liderazgo con variantes pocos significativas. Si bien el estilo debe adecuarse al personal supervisado y sus características, lo que es importante es que todos los “jefes” practiquen lo que predican. La incongruencia entre decir y hacer es una de las principales causas de falla de los sistemas de APC. En la capacitación del personal mes conveniente incluir el tema de liderazgo; personalmente, reconociendo la capacitación en “liderazgo situacional”, pero en cualquiera que se escoja, la supervisión deberá ejemplificar lo que pregona. El personal detecta inmediatamente situaciones de “dientes para afuera”. Otro punto importante es la calidad y negociación de objetivos, la existencia y seguimiento de planes de acción o programas de actividades. En general, el estilo debe ser participativo y pensar en los colaboradores como seres humanos, dignos de respeto, capaces de aportar ideas y de innovar métodos. La revisión periódica y oportuna de avances, aconsejar, indicar áreas de oportunidad y enseñar son funciones primordiales de un líder. Recuerde que el personal aprende el 80% de lo que sabe y hace, del ejemplo de su jefe, y también recuérdese que el 85% de los problemas de la organización los generamos quienes tenemos mando formal. 3.2 Los procesos sociales en la organización Es importante entender por que gran parte del énfasis debe hacerse en la dirección, el personal y su capacitación para provocar un cambio planeado y que los sistemas de APC funcionen con efectividad. Déjeme explicar esto mediante el diagrama que acompaña al texto. Tarea estructura Procesos sociales M e d i o Figura 3-1 Misión tarea Algunos procesos sociales: *Estilo de dirección *Toma de decisiones estructura *Comunicación *”Cultura”(valores) otros... A m b i e n t e Esto es un enfoque de sistemas y, como es fácil pensar, no es concebible una organización sin propósitos y sin personas. Todas las organizaciones contiene las tres áreas del diagrama anterior. Esto es, toda organización tiene una tarea que realizar, que es su propia tecnología, como fabricar pan, automóviles o medicinas, o incluso predicar un evangelio o equiparse para una guerra. Esto quiere decir que incluso la iglesia o el ejercito, cualesquiera que sean, tiene también una tarea o tecnología. Así mismo, todas tienen estructuras del tipo que sea; hay división de funciones, niveles jerárquicos, etc. Estos procesos son precisamente las relaciones e interrelaciones que se dan entre los componentes de la organización. Ejemplos de ellos son el estilo de dirección, la comunicación , el manejo de conflictos, la “cultura” de la organización, es decir, los valores que maneja el personal y otros más. Sin embargo, cuando una persona ingresa a una organización generalmente no conocen estos procesos, y aun siendo “buena”, la organización se encarga de “normalizar la patología”. Esto quiere decir que el personal se adecua a los procesos que existen o en el sistema lo expulsa. Rara vez la lata dirección revisa estos procesos, y lo curiosos que junto con la tarea y la estructura son los que llevaran a la empresa a cumplir su misión. Es decir, que si el estilo de mando es autoritario, la comunicación verticales ascendente y se basa solo en reportes, o si los conflictos se evaden sin razón, etc., más le vale a los integrantes de esa organización aceptarlos o tendrán que salir de ella. Quiero volver a enfatizar que la calidad empiezan por las persona y que estas pueden y deben alterar la tarea, la tecnología y la estructura y sus propios procesos cuando así lo demande el cumplimiento de la misión de la empresa, que debe estar orientada a servir inteligentemente al cliente externo e interno. Es obvia la importancia de que la alta dirección este consiente de esto y actué consecuentemente. 3.3 La capacitación y el desarrollo del personal Entendamos primero que la capacitación es un medio y no un fin, y que siendo solo una moda o porque “dice el jefe”, es como un machete usado por el canto equivocado, que rebota, nos pega y nos saca sangre, pero no logra su propósito. La capacitación es una herramienta sensacional para producir resultados y es medible prácticamente en todos sus aspectos. Pero debe de obedecer a un modelo de desarrollo integral y no a caprichos. Debe, así mismo, planearse a mediano y a largo plazo para producir las habilidades, conocimientos y actitudes que buscamos. Desgraciadamente en México hay demasiados “charlatanes” de la capacitación y pocos profesionales verdaderos. El área de capacitación de su empresa, grande o pequeña, debe contar con un verdadero experto que abarque la planeación de sus resultados humanos. Casi todos los seres humanos tienen la habilidad de capacitarse y desarrollarse, y usted se asombrara cuando usted les explica el significado de su trabajo. Como lo mencione en el capitulo 1, inciso 2, los “cuatro pilares de la calidad” son que el personal sepa que tiene que lograr, enseñarle como hacerlo, darles los medios y que quieran hacerlos. 3.4 Estructura, procesos y herramientas de la administración por calidad Es muy importante tener claro, y de manera breve, que una condición relevantes la definición de una estructura de su sistema de APC; le proponemos una alternativa en el siguiente capitulo, en la que también hay que distinguir los procesos a seguir, especialmente los sociales, que ya mencionamos, y las herramientas que usa un sistema, y de las cuales puede elegir. De lo que seguro no escapara es de las estadísticas, pues son indispensables, útiles y rentables, como lo veremos más adelante. Lo único que pretendemos decirles es: No olvide diseñar la estructura adecuada, identifique procesos y defina herramientas para sus propósitos. Crosby afirma que cualquier trabajo es un proceso y que hay dos tecnologías, una dirección y otra de aplicación, tal como se muestra en su diagrama. 3.5 Medición de la calidad de vida en el trabajo La calidad de vida en el trabajo diario y fuera de el son parte de un sistema de calidad total. Es importante, en este caso, medir las situaciones actuales y futuras para conocer el valor de sus esfuerzos en este sentido. Medir las condiciones de trabajo, la supervisión, la comunicación, saber que piensa el personal sobre los servicios, salarios y prestamos y el trato que recibe, etc., son factores que pueden ayudar a incrementar la calidad de los resultados y, por ende, la productividad. Es pues necesario, con prioridad predeterminada, suministrar al personal cuestionarios de opinión sobre varios factores en relación con su trabajo. Los especialistas llaman a esto “encuesta de clima labora” y consiste en cuestionarios y formatos especifica, debidamente validados, que existen también en forma computarizada para usarse en micro computadoras. Una advertencia: si no piensa hacer nada al respecto, mejor no realice estas encuestas. Pero un sistema de calidad total debe contemplar e incluir esta área. Una actividad que complementa sus esfuerzos de mejoramiento de la calidad de vida en el trabajo es realizar eventos o programas del tipo “empresa-familia” hay muchas actividades de índole social que pueden realizarse en beneficios de las familias de empleados y/o trabajadores, y que contribuyen a una positiva integración, con resultados muy benéficos para la empresa y que aportan satisfacción al personal. Para llevar a cabo sus medicio9nes de calidad de vida use siempre expertos en el tema y de a conocer al personal los resultados y hágale saber que piensa hacer la dirección general al respecto; mantenga una estrecha comunicación y procure que participe el sindicato, si lo tiene. 4 Estructura general del sistema M.A. * de administración por calidad Introducción En este capitulo describo un sistema de administración por calidad el cual es producto de la experiencia y que toma en cuenta los procesos sociales en las organizaciones mexicana, los valores y cultura de nuestro país las condiciones tecnológicas y otros factores importantes. Se observara que contiene ideas de varios de los autores prominentes así como enfoques originales de expertos mexicanos responsables de sistemas similares, que han tenido notable éxito en empresas de reconocida prestigio tanto netamente nacionales como extranjeras con instalaciones en nuestro país. Debo advertirle al lector que la omisión de uno de los puntos de la estructura propuesta pone en grave peligro el éxito del sistema y provoca un efecto de “vacuna” contra la calidad, por lo que después será prácticamente imposible reiniciar el sistema por lo menos durante un periodo de tres años o más, con, las consecuencias que es fácil imaginar tales como pérdidas de nivel competitivo, costos increméntales, desperdicios etc., para no hablar de la moral afectada de los empleados. A continuación se podrán ver los puntos esenciales del sistema y después escribiré lo que primordialmente involucra cada uno de ellos. 1. Formación del comité directivo 2. Administración y coordinación 3. Estrategia y lineamientos 4. Sensibilización, capacitación y desarrollo del persona 5. Comunicación y promoción 6. Evaluación y control de sistemas. Reconocimientos 7. Estrategias de apoyo 4.1 El comité directivo y sus funciones. Misión y filosofía Los sistemas requieren de dirección, apoyo y seguimiento, y este no es la excepción. El comité directivo de una empresa, o grupo de ella, debe estar integrado por el director general y los que le reporta inmediatamente; y, en el caso de un grupo, por el propio director general y los directores de cada empresa (solo el de más alta jerarquía) y por los directores de staff que el tenga. A continuación se describe las funciones de dicho comité. Las funciones del comité directivo son: a) Definir la misión del grupo y sus empresas b) Establecer y modificar la misión y filosofía del sistema c) Escoger estrategias y emitir lineamientos generales de operación del sistema d) Aprobar los programas de acción referentes a capacitación, evaluación, información, promoción y reconocimiento del propio sistema, así como los recursos necesarios e) Demostrar, con el ejemplo, su convencimiento y apoyo total del sistema f) Aprobar y apoyar todos esfuerzo de cambio planeado que coloque a la (s) empresa (s) en posiciones más competitivas y que logre la satisfacción de clientes y proveedores, mejorando la calidad de vida en el trabajo del personal. g) Demostrar un estilo directivo de compromiso hacia el sistema Este comité se reúne con regularidad para revisar avance, comportamiento de índices, evaluar proyectos, determinar estrategias, capacitarse, entre otros aspectos no menos importantes. Cabe mencionar que una de las fases más relevantes al inicio del sistema es la de revisar o determinar la misión de la empresa o grupo de ella; esto es lo que marcara el rumbo, explica la razón de ser y estar ahí y deben difundirse a todo el personal. Consecuentemente este comité también generara la filosofía y algo así como una “declaración de principio” que reflejen los valores y normas generales de acción. La importancia de esto es evidente. En todos los estudios al respecto, esta demostrado que todas las empresas lideres tiene definidas su misión mientras que en la gran mayoría de empresas con problemas no la han definido ni revisado. He aquí un ejemplo que le puede servir de guía. Misión de grupo Rassini* La misión de nuestro grupo es la fabricación y venta de productos y servicios que satisfagan totalmente las necesidades de los clientes con la completa integracion y participación del personal que aquí labora, para lograr los bienes y servicios competitivos, con conciencia de mejora constante y que produzcan las utilidades planeadas por los accionistas para el crecimiento de nuestras empresas mediante la satisfacción del cliente desde la primera relación, así como el beneficio social, el desarrollo de nuestros proveedores y una calidad optima de vida y de trabajo para el personal, teniendo como meta la excelencia en todas nuestras actividades. Declaración de principios del grupo Rassini* Somos el equipo directivo de este grupo industrial mexicano que fabrica, principalmente, productos derivados del acero y los comercializa nacional e internacionalmente. Con el fin de ser cada día mejores y de esa manera tener mas posibilidades de éxito ante una competencia creciente y gradualmente mas capacitada, estamos comprometidos en: • Tener como meta fundamental revisar y satisfacer las necesidades de nuestros clientes internos y externos de manera integral. • Mejorar constantemente nuestra administración y tecnología. • Desarrollar permanentemente nuevos productos. • Buscar y abastecer nuevos mercados nacionales e internacionales. • Hacer nuestras las justas expectativas de accionistas, proveedores y del personal. • Desarrollar y mantener un ambiente de trabajo optimo que propicie la superación integral de los empleados; el arraigo y el amor a su trabajo, así como el respeto a nuestras instituciones, mediante una dirección participativa. Filosofía La filosofía de calidad del Grupo Rassini, se deriva de la misión del mismo y esta basada en los siguientes postulados: 1. El concepto de calidad es un concepto de calidad total. Esto significa que requiere la participación y colaboración de todo el personal de nuestras empresas, de tal manera que cualquier producto o servicio ejecutado por y para nosotros y para terceros, se apegue al cumplimiento de requerimientos y especificaciones, incrementando y/o sosteniendo satisfacción en clientes internos y externos, así como proveedores, empresa y personal. 2. La productividad es resultado de la calidad; por ende, el orden del binomio será siempre calidad / productividad. 3. La calidad empieza por las personas, debiéndose entender por tal: honestidad y rectitud de pensamiento, de decisión y de acción. 4. El binomio calidad / productividad es el resultado directo del trabajo de todas las personas. La capacitación y el desarrollo son medios para ese fin. 5. El sistema / proceso de calidad no es un programa. Tiene un inicio pero no deberá terminar; es una forma de vida dentro y fuera de la organización. 6. La única manera de que nuestro grupo sobreviva y sea competitivo es logrando el cambio planeado que el sistema implica. 7. No se obtendrán resultados al mediano y largo plazo, a menos que los niveles directivos, gerenciales y supervisorios, así como el personal empleado y sindicalizado y sus respectivos lideres se involucren, apoyen y prediquen con el ejemplo estos postulados. Por tanto el compromiso de todos debe ser total. 8. Es indispensable que, de manera continua, se fijen y revisen objetivos, estrategias, parámetros e indicadores internos y externos y se establezcan sistemas de comunicación a todos los niveles en forma oral y escrita, para que el personal sepa hacia donde dirigir sus esfuerzos. 9. Deberá otorgarse el reconocimiento necesario al personal de cualquier nivel que participe, aporte y obtenga resultados concretos en los diversos proyectos de calidad / productividad. 10. Para alcanzar el éxito del sistema, es absolutamente indispensable el apoyo y ejemplo de la alta dirección así como de los otros niveles de mando. Este apoyo y ejemplo deberían demostrarse mediante acciones concretas de liderazgo efectivo, comunicación total y capacitación masiva de cada uno de los componentes de la organización. 11. Las acciones y proyectos de calidad deberán quedar plasmados en los planes anuales de calidad de las empresas del grupo. 4.2 Administración, estructura y coordinación El comité directivo siempre será necesario, pero en el arranque del Sistema de APC se precisa de una administración y promoción del mismo. Bajo ningún concepto debe pensarse que se requiere de una estructura adicional a la de la propia organización; esta fase es transitoria, hasta que en la estructura normal se hayan asimilado los conceptos y todo mundo este operando bajo esta manera de hacer las cosas.De hecho, lo que mostramos en los diagramas siguientes como “administración, coordinación y promoción 2 del sistema deberá desaparecer en un lapso de 3 a 4 años aproximadamente, lo que dependerá de las condiciones, entusiasmo y aceptación del sistema por parte del grupo. La administración del sistema es responsabilidad del puesto y persona designada por la dirección general. Aunque la denominación del puesto sea de director / gerente, la planeación, organización, integración, dirección y control del sistema recae en la persona que llamaremos administrador. Son funciones básicas de este administrador las siguientes: a) Diseñar el plan estratégico general para la implantación del sistema y obtener su aprobación por el comité directivo. b) Generar la estructura operativa del sistema, que describa funciones y responsabilidades del personal involucrado, así como los procedimientos respectivos. c) Seleccionar, capacitar y asesorar al personal que se requiera para llevar a cabo las fases operativas del sistema. d) Dirigir y controlar la operación del sistema, evaluando los proyectos y sus resultados, informando al comité directivo sobre los avances y modificaciones pertinentes. e) Diseñar y operar el sistema de reconocimiento, a través del comité directivo. Coordinación. La operación del sistema se hará por medio de promotores y coordinadores que serán seleccionados por el director divisional y aprobados por el comité directivo de calidad, así como por el administrador. Para tal efecto cada división o Rea nombrara un promotor del sistema, quien tendrá las siguientes funciones bascas: a) Capacitarse y mantenerse al día en cuanto a los conceptos básicos, técnicas y operación del sistema. b) Seleccionar proyectos para mejorar el sistema, evaluando duración, costo, factibilidad y beneficios esperados. c) Controlar los proyectos seleccionados proporcionándole apoyo necesario. d) Capacitar al personal involucrado, según esquemas proporcionados por el administrador. e) Reportar al administrador del sistema los avances, problemas y otros datos de los proyectos en operación, bajo formato que le proporcione el mismo administrador, a fin de tener informado al comité directivo. f) Promover la filosofía y misión del sistema en su división / área y dar difusión interna a logros, participantes y reconocimientos que se otorguen. En las figuras 4.1 y 4.2 vemos, de manera grafica, como se mostraría lo descrito. Como lo demuestran los diagramas, puede darse el caso de que haya un solo comité directivo y “promotores” en las áreas de la empresa que ayudaran a la implantación del sistema y a su vez, darán apoyo y capacitación a “equipos de trabajo”. A estos últimos los he denominado así, pero usted puede llamarles: “círculos de calidad”, “equipos de acción correctiva” o como desee; lo importante es que son equipos que se abocaran a mostrar lo valioso que resulta trabajar juntos y resolver problemas en conjunto. Estos grupos, cuya manera de operar explicare mas adelante, no deben reunirse solo para esto, sino también para jerarquizar problemas y sugerir soluciones, partiendo de los fracasos y no del producto aislado. Funcionalmente, los promotores se reportan al coordinador / administrador del sistema. En ocasiones, la administración y coordinación del sistema la realiza un consultor externo en forma semipermanente. Empresa “ ABC “ Comité directivo Director general Coordinación y Administración Etcétera Dir. Comercial Promotores Equipos de trabajo Figura 4-1 Dir. Finanzas Promotores Equipos de trabajo Dir. Manufactura Etcétera Dir. Rec. Hum. Estructura del sistema M.A. de APC para una empresa Grupo “XYZ” Comité directivo central Dirección general Coordinación y Administración Director div. X Director div. Y Director div. Z Etcétera Promotor Gerentes div. X Gerentes div. Y Etcétera Comité directivo divisional Coordinador Coordinador Grupos de Trabajo Grupos de trabajo Figura 4-2 Estructura para un grupo de empresas en el sistema M.A. de APC 4.3 Diseño de estrategias y lineamientos Es necesario establecer un marco de acciones y reglas que mantengan al sistema en la dirección fijada, y resulta muy conveniente poner por escrito donde va el sistema y porque, comunicándolo a todos los involucrados, especialmente a los involucrados iniciales. A continuación propongo al lector un ejemplo de lo antes mencionado, esperando le sean útiles las recomendaciones. Estrategias de operación y lineamientos generales a) El sistema debe englobar las acciones del presente en este renglón. Esto es, promotores / coordinados deberán informar por escrito al administrador cualquier esfuerzo de aseguramiento de calidad, confiabilidad, círculos, estándares y normas, con las respectivas herramientas de control estadístico de los procesos (CEP), inspección, aseguramiento de proveedores, servicio posventa, etcétera, y, de este modo, serán incluidos estos aspectos como esfuerzos concretos del sistema. b) En cada una de sus divisiones, los promotores / coordinados podrán formar equipos de detección y corrección de problema, de manera permanente o temporal, según lo requiera el caso. c) Se deberá dar capacitación por niveles con una programación conveniente en tres áreas principales: 1. Filosofía y motivación hacia la calidad. 2. Herramientas y estadísticas de calidad total. 3. formación y operación de grupos de trabajo. Se deberá continuar con la actual capacitación en las áreas que hayan iniciado el proceso y se buscara que no exista conflicto conceptual o de contenido entre dichos programas. d) Los responsables de la administración y coordinación del programa deberán mantenerse al día en cuanto a desarrollos y programas similares en este cambio. e) El grupo deberá participar activamente en otros grupos y asociaciones profesionales que estén que estén operando con sistemas similares. f) Deberá diseñarse un sistema de evaluación y control de los proyectos y acciones de calidad total de la empresa, el cual ha de ser confiable y simple. g) Deberá diseñarse un sistema de información, promoción y reconocimiento para los participantes en el sistema de calidad total. h) Los promotores / coordinadores de área deberán establecer claramente los parámetros de medición de los respectivos proyectos. Asimismo, se harán responsables de informar periódicamente sobre los avances y resultados de dichos proyectos al administrador del sistema, y este a su vez lo hará al comité directivo. i) En toda publicidad y comunicación a clientes. Proveedores, personal y autoridades, la empresa deberá enfatizar la calidad de estos productos y servicios, fortaleciendo su posición como líder en calidad y atención al cliente. 4.4 Sensibilización, capacitación y desarrollo del personal. Es muy importante la preparación del cambio así como hacer conscientes a los involucrados de que en estos tiempos y circunstancias es indispensable realizar las cosas de manera diferente. El proceso debe iniciarse en la cumbre, donde los hechos comprueban que se encuentra el cuello de botella. Por ello, la concientizacion y capacitación debe empezar en el grupo directivo para que este sirva de ejemplo, ya que debe mostrar con hechos y actitudes su fe en e sistema y apoya para el mismo. Los miembros de este grupo deben ser los promotores mas entusiastas. No cometa el error de empezar por otros niveles o estratos de la organización, ya que resulta muy costoso. Ahora bien, el programa de capacitación directiva puede tener muchas variantes, pero en general, deberá proporcionar una cultura de calidad; además, de el pueden emanar proyectos importantísimos para la empresa. Los directivos no necesitan participar en “círculos de calidad”, pero deben ocuparse de su información. Recuerde que nadie sabe mas del trabajo que el que lo esta haciendo. Como lo mencionamos antes, la capacitación masiva en todos los niveles es una estrategia indispensable si nuestra intención es sostener y mejorar la calidad de los productos que hacemos y / o servicios que damos. Además, el personal debe comprender los fundamentos del sistema, el uso de herramientas estadísticas y tener muy claro que el cliente es lo mas importante. Esto se refiere tanto al cliente interno como externo; al hecho de que tenemos que llegara eliminar la inspección, esto es, trabajar con cero defectos, bien, siempre a la primera. No hay otro camino para ser competitivos. Los conceptos de calidad / productividad ya esta incorporados en los programas de estudios de postgrado y, en un futuro próximo, serán incluidos en las licenciaturas. Creemos que inclusive a nivel de enseñanza primaria ya se debería hablar de esto. Recordemos que la calidad empieza por las personas y que ellas son las que finalmente, “constituyen” la calidad en el producto o servicio. Luego entonces, toda inversión en su capacitación redundará en efectividad, cero errores y satisfacción en el trabajo, calidad en diversos aspectos, incluyendo el personal y el familiar. A continuación se muestran los módulos del curso de administración por calidad para niveles de gerencia, jefaturas y supervisión. Para el personal sindicalizado y que no este encargado de la supervisión, los contenidos son básicamente los mismos con la debida simplificación y profundidad. Asimismo, los módulos de este programa de capacitación pueden usarse aisladamente a criterio de los promotores y del área de capacitación respectiva. Además, varios promotores pueden preparar cursos especiales, según las necesidades de las áreas, pero el temario básico será obligatorio. Por otra parte es posible que el coordinador general tenga materiales y fuentes que puedan usarse para el diseño de cualquier material adicional que se requiera. Administración por calidad Curso gerencial y supervisorio 1. 2. 3. 4. 5. 6. 7. 8. 9. Introducción ¿Por qué calidad? Las tres tendencias principales. La resistencia al cambio y las motivación. Filosofía y principios en la empresa. El liderazgo y la calidad. Matemáticas básicas. Herramientas estadísticas I. Herramientas estadísticas II. Control estadístico del proceso. 4.5 Comunicación y promoción Es fundamental que todos estén enterados de que esta pasando; así, aparte de la comunicación verbal que los jefes deben tener con los empleados, de manera formal e informal, una buena ayuda para la implantación es la comunicación que tramite la institución. Esto puede darse de diversas formas. Es posible que ya exista en la empresa un órgano de comunicación –que puede ser una revista o un periódico interno- y que pudiera usarse para informar de los avances del sistema. Si este no es el caso, se recomienda crearlo. Una forma de hacerlo es publicar un comunicado “ejecutivo” que llegue a los diversos niveles con mando y que, al mismo tiempo, sirva para reforzar los conceptos de formación gerencial y supervisora y “culturice” en calidad a estos grupos, además de una “revista” exclusivamente dedicada a tópicos de calidad total y que desde a todo el personal. Para la primera publicación se recomienda una periocidad mensual y bimestral / trimestral para la segunda. También es conveniente poner recordatorios “sutiles” dentro de las instalaciones; no me refiero eslogans o “posters”, sino a artículos que los empleados vean como objetos personales de escritorio, prendas deportivas, etc, que ayuden a crear un modo de vida de calidad. Para esto es conveniente crear un “símbolo” propio, un isótopo o una combinación de este con un logotipo, y así crear identidad con y para el sistema. Pero recuerde que no le recomiendo crear letreros o “posters” que dicen lo que hay que hacer, pero que nunca dicen como, especialmente a los trabajadores. Por otra parte, promover el sistema crea entusiasmo y espíritu de grupo, además de conocer resultados y ser reconocido por ello. Se pueden llevar a cabo diversos eventos que tengan como tema básico la calidad total, cualquiera que sea el nombre que su empresa le de. Es posible organizar eventos especiales como la “semana de la Calidad” (que deberían de ser todas), intercambios de grupos de trabajo o círculos de calidad, conferencias, etcétera y, quizá, en un evento magno anual se podría premiar a los participantes y establecer una especie de “día de Calidad”. En Oriente estos eventos son comunes y también se practican en México en diversas empresas, habiendo comprobado su éxito e impacto en el personal, quienes orgullosos o esforzados, muestran los reconocimientos recibidos, en sus propios hogares; esto, sin duda, ayuda a incrementar la credibilidad y a promover la lealtad. De hecho, algunas empresas mexicanas han institucionalizado los premios a la Calidad y las multinacionales celebran las entregas de dichos premios a los proveedores que se distinguen por su calidad. Tal es el caso del premio y calificación “Q1” de Ford, el “Pentastar” de chrysler, y otros mas. El mensaje es breve, pero importante, mantenga informado al personal, haga promoción de su sistema y otorgue publico reconocimiento para sus esfuerzos, a los interesados. Mas adelante proponemos un sistema de reconocimientos que puede ser útil. 4.6 Evaluación y control del sistema. Reconocimientos En este caso es necesario evaluar y controlar las aportaciones de los diferentes grupos de trabajo y / o de los proyectos que se encuentran en proceso, así como otorgar los reconocimientos que la empresa juzgue pertinentes. Esto forma parte de algo muy importante que se denomina “costo de la calidad” y que se comenta por separado; de todas maneras, es el inicio que permitirá observar de manera genérala rentabilidad del sistema. Asimismo, el sistema de evaluación y las bases del mismo, de las cuales doy una idea mas adelante, deben ser determinadas por consenso con los promotores y aprobadas por el comité directivo a fin de evitar fallas de aplicación y las respectivas consecuencias. El método que propongo a continuación ha probado ser útil en la practica y sugerimos que se utilice de la siguiente manera: Hacer una evaluación, por parte del promotor o coordinador de los grupos de trabajo o círculos de calidad. Que el propio circulo o grupo de trabajo lleve a cabo una auto evaluación de su proyecto / trabajo. Que el comité directivo o el divisional realice la evaluación definitiva, en caso de que se jerarquicen por lugares los grupos o proyectos premiados. En seguida propongo un método y su procedimiento para hacer lo anterior (cuadro 4-1). La forma de evaluación contiene nueve factores del proceso del grupo. Cada renglón de cada factor debe evaluarse de 0 a 10 y hacer un subtotal. Después deben sumarse los nueve subtotales y obtener el total, que no podrá ser superior a 390 puntos. La evaluación del décimo factor se hará de acuerdo con el Cuadro 4-2. La evaluación económica del proyecto deberá realizarse a través del consumidor directivo o divisional, de acuerdo con el formato y tabla de evaluación adjuntos. El comité decidirá, según el resultado de su evaluación, cuantos puntos aumentar a cada proyecto. CUADRO 4-1 Evaluación Factor de Evaluación Incisos a evaluar Puntos Motivación (1) -Los miembros están motivados para grupo. realizar las actividades del -Conocen y comprenden su responsabilidad con respecto del grupo de trabajo. -Tratan de desarrollarse por si mismos. -Han sido suficientemente capacitados. Subtotal Consistencia (2) -Los miembros no llegan tarde ni faltan a las reuniones de trabajo. -Todo el grupo participa en la selección y análisis del problema. -se realiza trabajo de grupo. Subtotal -El grupo es independiente y voluntario. Administración (3) -Existe un buen liderazgo compartido. -Es buena la coordinación y cooperación entre los miembros. -El grupo cuenta con el apoyo de supervisores, jefes, gerentes, etc. -El coordinador proporciona lo necesario para desarrollar sus actividades. -El grupo tiene acceso a la información que requiere. Subtotal Selección de Problemas (4) -El problema se selecciono voluntariamente. -Se tomaron en cuenta problemas relevantes. -Se estableció un objetivo retador, pero alcanzable. -Los resultados son medibles. -Se involucro a los niveles superiores (supervisores, jefes, etc.) -El grupo tiene los conocimientos y habilidades necesarias para solucionarlo. Subtotal CUADRO 4-1| (continuación) Análisis del Problema (5) -Se reunió la información necesaria. -Se aplicaron las herramientas adecuadas para cada fase de análisis. -El análisis se realizo a fondo Subtotal -Se elaboro plan de trabajo. -Se dividió el trabajo equitativamente. -Se cumplió con las fechas fijadas en el plan. -Se reunieron suficientes datos para lograr la solución. Subtotal -Se ha mejorado el aspecto del lugar de Influencia en el lugar trabajo. -Ha mejorado el porcentaje de efectividad, productividad y eficiencia. -Se ha reducido el ausentismo. -Se ha mejorado la seguridad en las operaciones. Subtotal. -Se respeto el plan de trabajo. Confirmación de resultados (8) Presentación de -Se evalúo adecuadamente el resultado. -Las propuestas de mejora fueron entendidas y aceptadas por las personas afectadas o interesadas en el problema. -Se estandarizo el resultado. -Los miembros están informados acerca de la realización de cambios y mejoras como resultado de su trabajo. Subtotal -Se informo de los resultados a supervisores, jefes y gerentes involucrados. -El resultado fue evaluado correctamente. -En el informe final del trabajo este aparece como un caso completo, e incluye conclusiones, estandarización, etc. -Todos los miembros participaron en su presentación. Subtotal -Disminución índice de ausentismos. ______% -Ahorro de tiempo en operación. _______% -Ahorro en el consumo de componentes _____% -Otros. _______% -Valor del resultado en $ _______% -El ahorro es por Una sola vez Continuo Subtotal Beneficios obtenidos (10) -Disminución del desperdicio. -Aumento en productividad. -Reducción índices de accidentes. -Disminución de retrabajos. _______% _______% _______% _______% Gran total CUADRO 4-2 Evaluación del factor “beneficios obtenidos” Valor del ahorro en Millones de pesos 1-3 4-7 8-10 11-15 16-20 20 ó + Puntos Una vez 1.0 10 1.5 15 2.0 2.5 20 3.0 25 4.0 30 40 Continuo El método propuesto y descrito anteriormente fue fruto de experiencias, opiniones de participantes y un profundo análisis de la idiosincrasia mexicana, utilizando también la experiencia del doctor Ishikawa, ya que es el autor de los primeros métodos diseñados para este proceso. A continuación muestro un formato bien simple que sirve para llevar el control de los proyectos en proceso que seguramente conoce, pero que, a veces, por sencillo se olvida; sin embargo, usted puede escoger el que le parezca mas adecuado para un caso particular. (véase anexo.) Por lo que respecta al reconocimiento, hemos encontrado útil lo que describo a continuación; sin embargo, lo mas importante es hacerlo de manera oportuna. Sistema de reconocimiento El esquema siguiente se aplica para otorgar reconocimiento a los diversos grupos / círculos de trabajo. La filosofía que subyace al esquema se apoya en buscar equidad mas no igualdad. Asimismo, en este caso se ha decidido otorgar reconocimientos tanto morales como materiales. El personal puede y debe acudir a los coordinadores / promotores para solicitar mayor información. Cada uno de los proyectos/ trabajo que se presenten serán evaluados como ya se describió anteriormente. Sistema de reconocimiento a círculos de calidad o grupos de trabajo. Factores de reconocimiento * Mejoras a los procesos productivos. * Mejoras a sistemas o procedimientos administrativos. * Mejoras en el medio ambiente físico del trabajo. * Mejoras en relaciones interpersonales / clima laboral. * Eficiencia y servicio interno y / o externo. Candidatos * Los candidatos serán siempre grupos o círculos de trabajo. Quienes pueden proponer candidatos -Promotores locales. -Comités locales. -Directores. -Gerentes. -En las mejoras al medio ambiente de trabajo y relaciones interpersonales, también podrá hacer propuestas la representación sindical. Reconocimiento - Trimestral: • Reconocimiento por escrito o placa. • Obsequio en especie (chamarras, camisas, plumas, etc). • Desayuno para los grupos participantes con el director de su empresa. • Para el grupo con mejores resultados, el equivalente a 21 días de salario mínimo para cada miembro. -Anual: • Presentación en el evento principal de la calidad de la empresa o grupo de ellas. • Reconocimiento por escrito o placa. • El equivalente a 30 días de salario mínimo para cada uno de los miembros del grupo. • Visita a las empresas para presentar el resultado de su trabajo. 4.7 Estrategia de apoyo. Es necesario prever algunas estrategias de apoyo y actualización del sistema, pues estas son necesarias para su existencia y continuidad. a) Asociaciones profesionales. Debe buscarse pertenecer a asociaciones profesionales, formales e informales, que permitan un saludable intercambio de información y de experiencias valiosas para nuestro sistema. No es prudente, a estas alturas, cometer errores, ya que estos son muy costosos y ya es tiempo de olvidarnos de individualismos absurdos. Esta probado que el trabajo en equipo es mas productivo. Sin embargo, tampoco sea candoroso, averigüe la “calidad” de los integrantes y de las empresas, de estas asociaciones, pues no faltan charlatanes en este campo, como en todos los demás. Recomiendo un grupo muy profesional, en donde la calidad de los miembros y de las empresas estén fuera de toda duda y en donde no se persiga ningún otro propósito que el de promover la calidad y la productividad de las organizaciones mexicanas. No es fácil ingresar, pues constituyen algo así como un colegio de la calidad y reúnen a la mayoría de los “gurus” mexicanos en este campo. Si el tema le interesa ya se enterara de cómo ingresar. Este grupo se denomina Calidad / productividad. ANEXO Objetivo / proyecto de calidad: Guía de avance y actividades para objetivos y proyectos de calidad Nombre: Actividades programadas Nov. Dic. Puesto: Ene. Feb. P R P P R R P R P R P R P R Hoja_____de____ Empresa: Mar. Abr. May. Jun. Jul. Fecha: Ago. Sep. Oct. Es muy importante que pregunte y se informe antes de entrar a formar parte de algún grupo o asociación que pueda resultar verdaderamente decepcionante. Existen asociaciones profesionales, internacionales y nacionales, de reconocido prestigio en el mundo, tales como la American Society for Quality Control, con representación en México, la Asociación Mexicana de Ingenieros Mecánicos y Electricistas, el American Supplier Institute y otras mas que pueden aportar aspectos interesantes a su sistema. b) Clientes. Los clientes pueden ser una formidable fuente de apoyo para el sistema; investigue que han desarrollado en este aspecto y hágales saber que usted desea recibir su ayuda y apoyo en este esfuerzo. Averigüe si poseen manuales de aseguramiento de la calidad y usted desarrolle su propio manual e informe a los clientes de sus esfuerzos en este sentido. Le aseguro que se lo agradecerán y que lo tomaran mas en cuenta como proveedor permanente. c)Instituciones de educación superior. Prácticamente todas estas instituciones recientemente han desarrollado programas a nivel de postgrado que permiten la capacitación de manera profesional y sostienen relaciones con instituciones similares en el extranjero, lo cual permite tener información actualizada, facilidades para la investigación y desarrollo de nuevos productos y finalmente, lo necesario para adquirir parte de la tecnología que usted requiera. Si usted participa activamente en estas tres posibilidades, tendrá armada una buena estrategia para apoyar su sistema y estar actualizado en este aspecto. Esperamos que a la publicación de esta obra ya existan otras alternativas, pero también usted puede crearlas, ¿o no? 5 Algunas Herramientas de la Administración por la Calidad 5.1 Las siete herramientas básicas, Selección y usos En este capítulo voy a describir, de manera muy simple, un grupo de las llamadas siete “herramientas básicas”, que pueden tener ligeras variantes con otros autores, pero que pretenden dar un panorama simple y accesible, aunque es necesario consultar un estadísticos profesionales de las cuales debe haber uno en su empresa. Existen textos técnicos especializados que proporcionan, con todo detalle, los datos necesarios. Esta parte de la obra más bien pretende ser un pequeño “manual” de referencia rápida, sobre todo para aquellos cuyo fuerte no son matemáticas. Además, el uso de herramientas estadísticas es fundamental para el control de calidad y constituye una sana disciplina en la identificación y análisis de los problemas, por lo que su uso es imprescindible, aun de manera simple y cuidadosa. Precisamente, las herramientas que explicamos a continuación están agrupadas así: las dos primeras sirven para identificación de problemas, la tercera, cuarta y quinta pertenecen a la identificación de problemas, y la sexta y séptima al análisis de problemas. Existe una herramienta “puente”, llamada gráficas de control, que explicaremos al hablar de los fundamentos de control estadísticos del proceso, y así su uso tendrá significado más claro. 1. 2. 3. 4. 5. 6. 7. Diagrama de flujo Hojas de datos (/o verificación) Gráficas de Pareto. Diagrama de causa y efecto (de Ishikawa o de pescado) Gráfica de corrida. Histograma. Diagrama de dispersión. En seguida daré una breve descripción de cada una de estas herramientas y sus principales usos. 1. Diagramas de flujo. Estas diagramas son una representación muestra de todos los pasos de un proceso. Son la documentación de una secuencia y resultan útiles para examinar cómo se relacionan entre sí los pasos, dónde empiezan y donde termina un proceso, las acciones y las alternativas. Usted puede examinar qué pasos pueden eliminarse o cuáles agregar. Veamos un ejemplo sencillo: Permítame enumerar dichas herramientas en la Fig. 5-1 Prenderla Se ve Imagen Conectada Conectar I m a g e n Imagen buena Se ve imagen Llamar técnico b u e n a Ajustar controles a Ver programa Imagen buena Inicio-fin del proceso Hechos (datos) Acciones Figura 5-1 g e n b u e n a Diagrama de flujo. Ejemplo: ver la televisión Puntos importantes: • • • • • 2. Defina claramente los limites del proceso. Use los símbolos más sencillos. Asegúrese que cada camino de regreso tenga una salida. Normalmente hay una sola flecha de salida de cada sección. De otra manera se requiere una fase adicional de datos. Hojas de datos (o de verificación). La hoja de datos es una herramienta que le permite reunir información observando muestras para empezar a detectar patrones o tendencias. Es un punto lógico para empezar los ciclos que solucionarán los problemas. La hoja de datos es simple y fácil de entender y es una manera de contestar a la pregunta: “¿ Con que frecuencia están ocurriendo ciertos eventos?”. Los siguientes pasos deben seguirse para construir una hoja de verificación: a) Defina exactamente qué evento se observará. b) Decida el periodo durante el cual se tomarán los datos. Puede ser horas, días, turnos, etcétera. c) Diseñe un formato claro y asegúrese que las columnas tengan encabezados y que haya espacios para los datos. d) Reúna los datos consistentemente y sin trampas. Asegúrese de que se dé el tiempo necesario para esto. Veamos el ejemplo de la Fig. 5-2 Defecto Feb 5 6 AM Tamaño incorrecto IIII I Forma incorrecta I Diámetro incorrecto IIII Peso incorrecto IIII IIII II Acabado poroso II Totales 26 Feb 5 7 AM IIII III I IIII IIII IIII I 25 Feb 5 Total 8 AM IIII II III I IIII IIII IIII I I 28 18 7 7 43 4 79 Figura 5-2 Hoja de datos. Ejemplo: tipos de defecto Observe estos puntos: • • • Asegúrese que todas las observaciones o muestras tomadas sean al azar. Verifique que se haya dado tiempo suficiente para llevar a cabo el proceso de muestreo. El universo muestreado debe ser homogéneo. Primero debe agruparse (estratificarse) y cada subgrupo debe muestrearse individualmente. Es obvio que debemos atacar el defecto de la barra más alta que ocupamos, antes de atender otros defectos. Los pasos a seguir para construir una gráfica de Pareto son: a) Seleccione los problemas que se van a comparar y ordenar por: 1) Tormenta de ideas. Por ejemplo: “¿Cuáles son nuestros principales problemas de calidad en el departamento x?” 2) El uso de datos existentes. Por ejemplo: “Veamos el informe de calidad del departamento x del mes pasado, para detectar las principales áreas de problema”. b) determine el estándar de comparación unitario que usará como medida. Por ejemplo: costo anual, frecuencia, número de quejas, etcétera. c) Escoja el periodo de tiempo a estudiar. Por ejemplo: 8 días, 8 semanas, 8 horas, etcétera. d) Reúna los datos necesarios de cada categoría. Por ejemplo: “El defecto A ocurrió x pesos en los últimos seis meses”, o bien “El defecto B costó x pesos en los últimos seis meses 2”, etcétera. e) Compare la frecuencia o costo de cada categoría en relación con las otras. Por ejemplo: “El defecto 75 veces, el B, 115, el C, 38”, etcétera. O bien, “El defecto A costó 2 millones anuales, el B, 1.3 millones”, etcétera. f) En la gráfica coloque las categorías de izquierda a derecha, en el eje horizontal, en orden de mayor o menor frecuencia o costo. Las categorías con valores pequeños pueden agruparse en “otros”, apartado que se coloca en el extremo derecho de la grafica (última barra en el dibujo). g) Dibuje una barra para cada categoría o clasificación y por su altura podrá conocer el costo o frecuencia del problema. A menudo, los datos graficados en el eje vertical izquierdo también se registran del lado derecho como un porcentaje y se ponen en el eje vertical derecho. Asegúrese de usar la escala correcta. Por ejemplo: el 100% corresponderá al total de costo o frecuencia, el 50% a la mitad del total del costo o frecuencia del lado izquierdo, y así sucesivamente. Esto se puede usar para responder a preguntas tales como: “¿Qué porcentaje del total del costo total constituyen los tres primeros defectos?”, agregando una línea ascendente que represente la acumulación de porcentajes, de izquierda a derecha. El mensaje más importante es, como dice el doctor Duran: “trabajar sobre los pocos problemas vitales, en lugar de hacerlo en los muchos triviales”. Una adversidad: es posible que el problema de mayor prioridad no sea el que mayor costo representa. Use su imaginación, reagrupe los datos, haga Paretos antes y después de las correcciones que introduzca. Sólo midiendo antes y después podrá saber si hubo mejoría. Aquí el sentido común es indispensable; es decir, dos accidentes con pérdidas de vida son más importantes que 100 lesiones leves. Marque sus gráficas claramente con el estándar de medida, pesos, porcentajes, número de veces, etcétera. 3. Gráfica de Pareto. Esta gráfica se elabora para visualizar la importancia relativa de los problemas a resolver con el objeto de atacarlos, controlar las distintas soluciones e identificar la causa básica de determinado problema de alta prioridad. 90 80 70 60 50 40 30 20 10 O tr os s pe ol G R eb ab ad as o 0 R ay Número de defectos en inspección del proceso Consiste en una gráfica de barras verticales que indica qué problema debe resolverse primero y el orden en que debe prestarse atención a los demás. Esta gráfica puede constituirse con datos tomados de las hojas de verificación. De hecho, ganaremos 80% más trabajando en el 20% de los problemas; por eso también se le conoce como la gráfica del “80-20”. La Fig. 5-3 muestra cómo se vería este tipo de gráfica. Tipos de defecto Nota: Marque la barra que representa el problema más importante. Figura 5-3 Gráfica de Pareto. 4. Diagrama de causa y efecto. (de Ishikawa o de pescado). Este diagrama se utiliza cuando es necesario explorar y visualizar las posibles causas de un problema especifico o de una situación determinada. Fue desarrollado por el doctor K. Ishikawa con el fin de representar las relaciones entre un “efecto” y una gama de “causas”, a la izquierda. Empieza siempre por un problema que sea controlable en su área de influencia. En la Fig. 5-4 se puede apreciar el diagrama. M a n o Causas Efecto d e M dos Méto O b r a M M a t e r i a l e s a q u i n a r i a C a l i d a d Figura 5-4 Diagrama de pescado Los diagramas de causa y efecto se elaboran para ilustrar con claridad las varias causas que afectan a un proceso, seleccionándolas y relacionándolas. Para cada efecto hay, indudablemente, varias categorías o grupos principales de causas. Éstas pueden agruparse en cuatro áreas diferentes; se conocen como las “cuatro emes” y son: Mano de obra, materiales, métodos y maquinaria. En los casos de administración, se distinguen como las “cuatro pes”: Políticas, procedimientos, personas y planta. Estas categorías sólo son una sugerencia, ya que usted mismo puede elaborar las que necesite y aumentar su número. Sólo recuerde que es útil trabajar con el menor número de elementos principales. Utilice su creatividad y la de sus colaboradores. Un buen diagrama de causa y efecto detallado parecerá el esqueleto de un pescado, de ahí su nombre. Cuando examine cada causa, busque aspectos que hayan cambiado las desviaciones que existían en una norma o patrón. Recuerde buscar siempre la causa y no los síntomas de un problema; vaya tan profundamente como pueda a la raíz de las causas (Figura 5-5). Los pasos a seguir para elaborar un diagrama de causa y efecto son los siguientes: a) Empiece el proceso aceptado un solo enunciado del problema en términos de ese problema especifico, es decir, cuándo y dónde ocurre y en qué grado se presenta. b) Genere las necesidades para construir un diagrama causa y efecto alguna de las dos formas siguientes: 1. Mediante una “tormenta de ideas” estructurada que enfoque las posibles causas cuyos antecedentes no hayan sido estudiados. 2. Solicite a los miembros del grupo de trabajo que hagan observaciones, usan hojas de verificación, entre sesión y sesión, para conocer las posibles causas y, así, poder examinar de cerca los pasos de los procesos involucrados. c) Para construir un diagrama: 1. Coloque el enunciado del problema en el recuadro de la derecha. 2. Dibuje los cuatro grandes grupos o clasificaciones de causas u otras que puedan ser útiles para armar estos grupos. 3. Sitúelas ideas de la “tormenta” en las categorías / grupos correspondientes. d) Para encontrar las causas más probables y básicas del problema: 1) 2) Busque causas que aparecen repetidamente. Llegue a acuerdos por consenso. 3) Reúna datos para determinar las frecuencias relativas de las diferentes causas. 4) Para cada causa pregunte, “¿Por qué pasa?”, y coloque las respuestas como ramas o “espinas” de las causas principales. Mano de Obra Métodos Operador de Procedimientos Personal de ensamble Inserción sold. por ondas Autom. Manual Retrabajos Prueba Automático Manual Operador de Manual Por ondas Pruebas autom. Autoprobador 1 Tabletas Dispositivos Programas Componentes Soldadura Por ondas Dañados Faltantes Equivocados Inserción Autoprobador 2 Automática Materiales Maquinaria Programas Dispositivos Figura 5-5 Diagrama de causa y efecto. Ejemplo: “Baja producción de circuitos impresos Baja producción De circuitos impresos 5. Gráfica de corrida Se utiliza para llevar a cabo una visualización más sencilla de tendencias entre puntos observados durante un periodo específico. El propósito es monitorear el sistema y observar si el promedio tiene variaciones en un determinado tiempo (Figura 5-6). Esta gráfica es la más simple de construir y de usar. Los puntos se marcan en el orden en que los datos se obtienen o están disponibles.Tiene usos comunes como, por ejemplo, en procesos: registra el tiempo de paro en máquinas, la producción, el desperdicio, los errores tipográficos o la productividad, conforme estos datos varían con el tiempo.Sin embargo, estas gráficas pueden contener una trampa, que cosiste en ver como algo importante cada pequeña variación de los datos. La gráfica de corrida, como otras, debe utilizarse para observar cambios vitales en el sistema. Núm. de pacientes/día Un ejemplo de esto son los cambios o tendencias del promedio; el hecho0 de que varios puntos, nueve, caigan a un mismo lado del promedio, puede indicar, estadísticamente, un evento anormal en el sistema, el cual debe investigarse. Asimismo, una secuencia ascendente o descendente de los puntos puede ser indicador de una situación fuera de lo común dentro de un proceso. 50 45 40 35 30 25 20 15 10 5 0 1 2 3 4 5 6 7 8 9 10 11 12 Figura 5-6 Gráfica de corrida. Ejemplo: “Ingresos a emergencias médicas”. 6. Histograma. Como ya se vio la gráfica de Pareto, es útil visualizar en forma de barras la frecuencia con lo cual ocurren ciertos eventos; esto se denomina distribución de frecuencia. Sin embargo, dicha gráfica maneja solamente características de un producto o servicio tales tipos de defectos, problemas, etcétera, que son datos de atributos. Un histograma muestra la distribución de medidas como la temperatura, las dimensiones, entre otras. 40 35 30 25 Frecuencia 20 15 10 5 0 3.3 3.4 3.5 3.6 3.7 Espesor Esto de debe tomar en cuenta ya que sabemos que los eventos repetitivos tienden a presentar variaciones a lo largo del tiempo. Un histograma revela la cantidad de variaciones que cualquier proceso tiene. Un histograma típico se vería como el de la Fig. 5-7 Figura 5-7 Histograma típico Obsérvese la curva sobreimpuesta en la gráfica de barras. Esta curva es “normal” ya que la gran mayoría de las unidades al centro, con, aproximadamente, igual número de unidades a los lados. Muchas muestras al azar bajo control estadístico siguen este patrón, llamado “campana” o de distribución normal. En ocasiones se llama también curva de Gauss. En otras ocasiones, los datos se acumulan fuera del centro y se les conoce como “desplazados”. Lo importante es recordar que lo que usted busca son desviaciones de lo que se supone debería ser “normal”, pero que en realidad no lo es. Además de la forma de distribución usted debe buscar (véase Fig. 5-8: a) Si la amplitud de la base de la curva cae dentro de los límites de especificación. Si no es así, verificar cuál es la diferencia que está fuera de esos límites. Esto se llama variabilidad. Poca variabilidad Mucha variabilidad Mucha variabilidad b) Desplazamiento positivo Desplazamiento negativo Figura 5-8 a) variabilidad; b) asimetría. b) Cuando la curva está centrada, usted debe observar en dónde se agrupan la mayoría de los valores, si es la izquierda o la derecha; esto se llama corrimiento o asimetría. Los pasos necesarios para construir un histograma los daremos con más detalle que en los otros casos. Esto se debe no solo a la utilidad de las herramientas sino que tiene el fin de evitar confusiones al momento de decidir el número de clases (barras), los límites, etcétera. Generalmente, al principio, usted empezará con los números desordenados, que obtuvo a partir del proceso, y que se verían así: 9.9 9.8 9.7 10.2 9.9 9.3 9.0 10.0 9.5 9.6 10.3 9.5 9.9 9.3 9.8 9.4 10.1 10.7 10.2 9.5 9.7 9.7 9.4 9.6 9.5 10.4 10.2 10.1 9.6 9.8 9.3 9.2 9.7 9.4 10.6 10.1 9.7 9.8 9.3 9.4 9.9 10.0 10.1 10.3 9.9 9.7 9.8 9.5 9.5 9.7 9.9 9.6 10.1 9.7 9.8 10.3 9.9 9.7 9.8 9.4 10.1 10.1 10.1 9.2 10.2 9.6 9.8 9.9 10.0 9.8 9.9 9.8 9.6 10.0 10.2 9.8 10.0 9.7 9.9 9.9 10.1 10.2 10.3 9.8 9.3 10.0 9.8 9.8 9.7 10.0 9.7 10.1 10.0 10.4 9.8 9.5 9.5 9.6 10.3 10.1 9.5 10.0 9.7 9.7 9.8 9.6 10.0 10.7 9.9 9.4 9.7 9.8 9.6 9.3 10.0 9.7 10.7 9.9 10.2 9.8 9.3 9.6 9.5 9.6 10.3 Estas cifras pertenecen al espesor de un material clave en ese proceso. Pasemos a describir, a continuación, los pasos que se deben seguir: Paso 1. Cuente el número de cifras tomadas Para este ejemplo hay 125 cifras (n = 125). Paso 2. Determine el rango (R) del conjunto de datos. El rango se obtiene al restar el valor menos del mayor. En este caso, el rango es igual a 10.7menos 9.0, lo que es igual a 1.7. Paso 3. Divida el valor del rango entre cierto número de clases (K). La tabla que se muestra a continuación da una guía para decidir qué número de clases debe usar. En nuestro ejemplo, 125 cifras caería entre 7 y 12 clases. Usaremos 10 clases, o sea, K = 10. Número de cifras (puntos) Menos de 50 50.100 100.250 Más de 250 Número de clases (K) 5-7 6-10 7-12 10-20 Paso 4. Determine la amplitud de la clase (H). Aquí usaremos una fórmula: H = R = 1.7 = 0.17 K 10 En este caso, como en la mayoría, conviene “redondear” esta cifra, y aquí lo haremos a 0.20. Paso 5. Determine los límites de las clases. Tome la cifra más pequeña y busque el decimal más chico entre los datos que tiene. Reste la mitad de este decimal de la medida menos. En nuestro caso, la cifra más chica 9.0 y el decimal 0.1, así que al restarlos, 9.0 – 0.05, se obtiene el límite inferior que es 8.95. Ahora, en forma continua, vaya su mando la amplitud, desde 8.95 hasta obtener el número correcto de clases, esto es, 10. Así: 8.95, 9.15, 9.35, 9.55, etcétera. Paso 6. Construya una tabla de frecuencia basada en estas cifras. La tabla de frecuencias es, de hecho, un histograma en forma de tabular. Como ejemplo, tenemos una tabla de frecuencias basada en los datos de espesor, como se ve a continuación: Núm. 1 1 2 9 3 16 4 27 5 31 6 23 7 12 8 2 9 4 10 0 Límites Punto Frecuencia Total 8.95-9.15 9.05 1 9.15-9.35 9.25 1111 1111 9.35-9.55 9.45 1111 1111 11111 9.55-9.75 9.65 1111 1111 1111 1111 1111 1 9.75-9.95 9.85 1111 1111 1111 1111 1111 1111 1 9.95-10.15 10.05 1111 1111 1111 1111 111 10.15-10.35 10.25 1111 1111 11 10.35-10.55 10.45 11 10.55-10.75 10.65 1111 10.75-10.95 10.85 Clase de clase medio Paso 7. Construya el histograma basado en la tabla de frecuencia. Un histograma es la representación gráfica de un tabla de frecuencia. Proporciona una visión rápida con respecto a la distribución de las características medida. El histograma de nuestro ejemplo se vería así: 35 30 25 Frecue ncia 20 15 10 5 0 8.95 9.15 9.35 9.75 9.95 10.15 10.35 10.55 10.75 Espesor (mm) Como lo mencionamos antes, el histograma es una importante herramienta de diagnostico, pues ayuda a tener una visión rápida de la variación de los datos. En este ejemplo, parece que los datos presentan una tendencia central entre 9.75 y 9.95. asimismo, parece que los datos toman la forma de la curva normal. La especificación para esta característica de un espesor de 7.5 a 10.5 con un objetivo de 9. así, podemos ver que nuestro histograma indica que el proceso está casi correcto y que hay un 3% de piezas por encima del limite superior de especificación. Algunos puntos importantes que hay que tener en cuenta en los histogramas son: • • • • 7. El número de clases (barras en la gráfica) determina la calidad del patrón visible. Ciertos procesos están naturalmente corridos o son asimétricos; no espere que todas las distribuciones sigan una curva normal. Si las clases súbitamente se detienen en un punto (tal como límite de especificación) sin mostrar ninguna tendencia previa puede ser que la información no sea precisa. Revise siempre para ver si no se notan los dos “picos”, que indican que los datos viene de dos o más fuentes diferentes, por ejemplo: turnos, máquinas, etcétera. Diagrama de dispersión. Este diagrama se utiliza para estudiar la posible relación entre una variable y otras. Así pues, de alguna manera, prueba relaciones de causa y efecto; no sirve para probar que una variable causa a la otra, pero sí permite comprobar si existe o no relación y qué tan firme ésta. El diagrama se ordena de tal forma que el eje horizontal (X) represente las mediciones de una variable y el vertical (Y) las de la otra variable. En la Fig. 5-9 se ilustra un diagrama de dispersión “típico”. Es preciso notar que los puntos de la gráfica forman un cierto agrupamiento. La dirección y lo “apretado” de este agrupamiento da una pista acerca de la relación entre las dos variables. Los pasos para construir un diagrama de dispersión son: a) Haga una muestra de 50 a 100 “pares” de datos que usted piense que tiene relación entre sí y elabore una tabla con tres columnas, por ejemplo de personas (una por una), y dos características, digamos peso y altura. b) Dibuje los ejes horizontal y vertical y vacíe puntos. Los valores deberían aumentar hacia la derecha y hacia arriba. Normalmente, la variable que se ésta investigando como “causa” posible se coloca en el eje horizontal y la del “efecto” en el vertical. c) al vaciar los puntos (variables) puede usted encuentre repeticiones, ponga un circulo en este punto tantas veces como se repita. En la fig.5-10 se muestra patrones que pueden presentarse y sus significados. Y ● X Figura 5-9 Diagrama de dispersión 5.2 El control estadístico del proceso. Graficas de control Como la mencione antes, las graficas de control son útiles para entrar al control estadístico del proceso ( CEP ). EL CEP es una actividad indispensable en las operaciones de las empresas, ya que sirve para asegurar la sastifaccion delos requerimientos de los clientes . si quiere ser competitivo, usted debe a asegurarse del que el CEP se emplee adecuadamente en su empresas. Bien vayamos al grano: La grafica de control es una herramienta estadística que ayuda a detectar la variabilidad de un proceso. Sirve para resolver problemas de calidad en los procesos y para su control. Usos importantes 1. controlar la calidad durante la producción. 2. poner de manifiesto la información de los registros de calidad. 3. En el diseño de productos, para registrar y analizar datos de prueba. 4. en contabilidad, para registro y análisis de costo. 5. en mantenimiento, para determinar la capacidad de proceso 6. en producción, como monitoreo de operaciones. 8. en despacho, para controlar sus faltantes y sobrantes, etc. Las cinco mediciones efectuadas en un dia constituyen un subgrupo. En otras palabras, hemos dividido el proceso de producción en unidades de un dia; la producción diaria ha quedado representada por puntos de una grafica de control; y ahora podemos de terminar si el proceso se halla o no “bajo control”. La función de un jefe de grupo consiste en estar plenamente al tanto de las características que incumbe a su esfera de acción y adoptar las medidas del caso en cuanto detecta una anomalía Por lo tanto para que cumpla eficazmente su tarea es de suma importancia que construya graficas de control mediante estos subgrupos. En una grafica de control las graficas de decisión son: Linea de control superior Linea central Limite de control inferior (Lcs) (Lc) (Lci) ------------------------LCS ______________LC ------------------------LCI Los limites de control se localizan a tres desviaciones estandar del promedio o linea central. LCS3 arriba; LCS3 abajo. La linea central LC corresponde a la X y es una raya horizontal continua, los limites superior e inferior son lineas segmentadas. Los limites de control se establecen con el propósito de obtener un juicio respecto al comportamiento del proceso, esto es determinar si es estable o no, es decir, si esta bajo control o fuera de el. Cualquier punto que se encuentre fuera de los limites se conside4ra fuera de control. Tipos de graficas de control El tipo de graficas a realizar dependerá de la clase de datos que manejemos. Estos pueden ser: __ Datos continuos (variables); son aquellos que pueden adoptar cualquier valor dentro de un intervalo especifico . por ejemplo, mediciones en milímetros cúbicos, gramos, pulgadas (fracciones. __ Datos discretos (atributos); son aquellos que solo pueden asumir valores enteros, unitarios, mas nunca fracciones, y se basan en control. Por ejemplo, el numero de personas en un salón de clases, numero de defectos en un articulo, etcétera. • • • • • • Decisiones previas a la construcción Determinar el objetivo a conseguir con las graficas de control, es decir, aclarar el propósito. ¿ Que caracteristicas deben utilizar? Elección de la variable (critica). Elección del criterio de formación de subgrupos, su tamaño y su frecuencia. Metodo del registro de datos (hoja de datos) Determinar el metodo de medicion. Lo importante es medir bien . El propósito de construir una grafica de control es determinar si cada punto de la grafica es normal o anormal, y así conocer los cambios operados en el proceso del que se han recogido los datos. Cada punto de la grafica debe indicar correctamente de que proceso se han tomado los datos. Por ejemplo, al construir graficas de control , los datos diarios se promedian para obtener un valor medio del dia en cuestion. Cada uno de los valores pasa, entonces, a ser un punto de la grafica de control que representa las caracteriticas de ese dia. O bien, los datos pueden tomarse por lotes. En ese caso, los datos deben correrse de tal modo que el punto represente el lote que se trata. Los puntos de la grafica de control representan divisiones arbitrarias del proceso de fabricación. Los datos desglosados en tales divisiones se denominan subgrupos y se muestran en la fig. 5-11. Media 40 (X) LCS 30 X X LCI 20 30 Amplitud (R) 10 20 LCS R 0 Figura 5-11 Gráfica de control. Figura 5.11 (continuación) Tipos de datos Datos continuos (variables) Gráficas de control usadas de promedios y rangos (gràficas ¯X-R) de promedios y desviación estàdar (gràfica X-O ) Datos discretos (atributos) de números defectivos (gràficas np) de fracción defectiva (gràficas p) de defectos por unidad de muestreo (gràfica c) Las gràficas de control tambièn pueden clasificrse en dos tipos, de acuerdo con su empleo. Como se explicò antes, las gráficas de control dan más informaciòn que una simple serie cronológica de datos: indican cómo cambia a lo largo de un perìodo la influencia de diversos factores (materiales, trabajadores, métodos, etc.). si hay dos o màs factores que ejercen influencia, debemos estratificar los datos y conseguir gráficas por separado a fin de poder analizar cada influencia. Si, por ejemplo, se utilizan dos tipos de material, la diferencia en las características de cada uno puede percibirse claramente trazando una grafica porcada material. Entre otros terminos, podemos examinar la indole de esas influencias estratificado los datos según los factores que intervienen en el proceso o en algunos casos modificándolo el metodo de agrupamiento. Este empleo de las graficas “análisis del proceso”. Supongamos que se a efectuado el análisis del proceso y que se ha llegado a una situación bajo el control. Para mantener tal situación, es preciso estandarizar los metodos de su trabajo. Una grafica de su control con líneas de limites de control nos permite ver si esa estandarizacion fue correcta y si se la mantiene. De ser así, todos los puntos que luego aparezcan en la grafica deberan hallarse dentro de las líneas de limites de control, trazadas a partir de la situación bajo control. Si en la grafica a parecen puntos que estan fuera de esos limites, debe haberse producido algun cambio en las linea de montaje o en la de fabricación. Es menester entonces investigar la causa y adoptar las medidas pertinentes. Este empleo de las graficas domina “ control del proceso”.la forma de construir las graficas para el análisis del proceso y para el control del proceso es la misma, pero sus objetivos son distintos. El fin del análisis del proceso es detectar las causas de cualquier dispersión de que ocurra en el proceso , separado las graficas según determinados rubros o modificado los métodos de agrupamiento : el propósito del control del proceso cosiste en detectar cualquier anomalía del proceso al ir consignado los datos dia a dia.- Análisis del proceso • • • Análisis de estabilidad del proceso. Identificar causas especiales. Medir los efectos de mejoras potenciales al sistema. Control del proceso La gráfica X ayuda a determinar si la media del proceso es estable. La grafica R ayuda a determinar si el desarrollo del proceso es estable. Se dice que un proceso se encuentra bajo control estadístico cuando su patrón de variación es estable. Un proceso bajo control estadístico: 1. Es predecible. 2. Tiene una capacidad definible Ahora bien, los cambios de un sistema bajo control estadístico pueden medirse rápida y confiadamente. En lo que respecta a las causas especiales de variación estas pueden ocurrir debido a un evento en particular o bien a un cambio de sistema y no son, necesariamente, atribuibles a un evento en particular. Tres conceptos diferentes Límites de control Límites de capacidad de proceso Límites de especificación de diseño --Limites de control. Son guías que ayudan a responder a la pregunta: ¿ Es estable el proceso? Estabilidad de un proceso. Es la habilidad de un proceso, o maquinaria, para repetir por sí mismo ( tanto en promedio como en detalle) durante un largo periodo. --Límites de especificación de diseño. Son requisitos que debe cumplir un proceso o un producto para ser considerado como aceptable por los estándares de la compañía. Control de proceso -- Un proceso estable Capacidad del proceso -- Lo que esta haciendo el proceso. Especificación del diseño -- Lo que nos gustaría que hiciera el proceso Graficas de control X-R En realidad se trata de dos graficas que se elaboran siempre juntas y con base en los mismos datos. La grafica X. Representa los promedios de las muestras y muestra cualquier cambio en la media ( valor medio) del proceso. La grafica R. Representa los rangos y muestra cualquier cambio en la dispersión del proceso. Utilidad. Las graficas X-R muestran, al mismo tiempo, los cambios en el valor medio y en la dispersión del proceso, que las convierte en herramienta afectiva para revisar diariamente las anormalidades en un proceso. La grafica de control. Es un método que estudia un proceso a partir de pequeñas muestras aleatorias ( al azar). La idea fundamental es recolectar pequeñas muestras (n)en intervalos de tiempo regulares del proceso a estudiar; usualmente los muestreos de tamaño cuatro o cinco son los mejores. En ocasiones será conveniente utilizar n = 2 o n = 3; en las muestras de seis o siete, o más no son recomendables. Esta grafica indica los cambios de una manera dinámica. Se puede decir que es la película del proceso. Elaboración de graficas X 1. Reúna los datos. Por lo general, se necesitan más de 100 muestras. Éstas deben tomarse de datos recientes estriados de un proceso similar para el que se utilizaran en lo sucesivo. Divida los datos en subgrupos. Los subgrupos pueden constituirse de acuerdo con el orden de medición o de lote y cada uno debe incluir entre dos y cinco muestras. Los datos han de dividirse en subgrupos de conformidad con las siguientes condiciones: a) Aquellos datos obtenidos bajo las mismas condiciones técnicas deben formar un subgrupo. b) Un subgrupo no debe incluir datos provenientes de lotes diferentes, ni de distinta naturaleza. Por este motivo, los datos en subgrupos según la fecha, hora, el lote, etcétera. La cantidad de muestras de un subgrupo determina su tamaño y se denota con la letra n; la cantidad de subgrupos se denota con la letra k. Subgrupo Num. n=4 X1 X2 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 X3 9.6 9.8 9.8 9.8 10 9.8 9.9 9.6 9.7 9.4 9.3 9.6 10.4 9.7 9.5 9.6 9.5 9.7 9.9 9.8 9.3 9.7 9.6 9.4 9.7 9.7 9.7 9.5 X4 9.4 9.9 9.5 9.3 9.9 9.4 9.4 9.5 9.5 9.4 9.5 9.6 9.9 9.6 9.6 9.5 9.7 9.5 9.5 9.9 9.5 9.5 9.4 9.5 9.6 9.5 10.4 9.8 9.6 9.6 = X = 9.64 R = .34 X R 9.6 9.8 9.6 .3 9.52 .5 9.87 .3 9.65 .5 9.65 .5 9.45 .3 9.6 .2 9.5 .2 9.42 .2 9.82 .8 9.95 .7 9.65 .1 9.55 .1 9.52 9.2 .2 .2 2. Calcular X R para cada subgrupo de acuerdo con las formulas siguientes: X= X1 + X2 + ... + Xn N Ejemplo de subgrupo 1 X = 9.6 +9.4 +9.5 +9.6 = 4 Ejemplo de subgrupo 2 38.1 9.52 4 X = 9.8 + 9.9 + 9.7 + 9.8 = 39.2 = 9.8 4 4 El rango, que es la diferencia entre el valor mayor y el valor menor de un subgrupo se calcula como sigue: R = Xmas – Xmin Ejemplo subgrupo 1 9.6 - 9.4 = .2 Ejemplo subgrupo 2 9.9 - 9.7 0 .2 3. obtenga el gran promedio X y el gran rango promedio R x = X1 + X2 + ... + XK K X = 9.52 + 9.8 + … + 9.55 = 144.6 = 9.54 15 15 R = R1 + R2 + … + RK K R = .2 +.2 +.3 + … + .1 5.1 = .34 15 15 4. calcule los limites de control, usando las siguientes formulas: Grafica X: Lineal central Limite de control superior Limite de control inferior LC = X LCS = X + A2R LCI = X - A2R Grafica R: Lineal central Lineal de control superior Lineal de control inferior LCS LCI LC = D4R = D3R = R Los valores de los coeficientes A2, D3, D4, que dependen del tamaño de la muestra n, se encuentran en la tabla del apartado 7. 5. construya la grafica X-R. Trace la grafica de control X-R. Para construirla es conveniente utilizar papel cuadriculado o papel milimétrico (también se pueden diseñar formas especiales para la construcción ). Al trazar las líneas de control deben dejar una separación de dos o tres centímetros entre el limite de control superior y control inferior . el trazo de la línea central debe ser continuo y de los limites de control superior e inferior punteado. Asigne un intervalo conveniente, tanto para el eje horizontal como para el vertical y a note sus valores. Anote también los valores de los limites de control y de la línea central. 6.- grafique los valores de X y R para cada subgrupo , partirndo del mismo eje horizontal. Identifique los puntos para las X como (.) y para la R (+). Encierre en un circulo los puntos fuera de los limites de control. Grafica X n=4 (FORMULAS) LC=9.64 10.0 LCS=9.64 9.9 ----- ------------------------------------------------------------------------- LC +(.729*.34) 9.8 =9.88 9.7 LCI=9.64 9.6 LCI (.729*.34) 9.4 -----------------------------------------------------------------=9.39 9.3 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 SUBGRUPOS .9 .8.10 .7.9 .6.8 .5.7 .6 1 .5 2 .4 3 .3 4 5 .2 6 7 .1 8 9 10 110 12 13 14 15 7. información necesaria para comprender mejor la grafica. LCS C • • • • • • • Indicaciones del tipo de la grafica Tamaño de la muestra n Naturaleza de los datos Periodo en que se obtuvieron Instrumento de medición Quien los tomo Quien los proceso Graficas de medidas Num. graficas de orquillas factores para limites de control Factores para limites De control D3 D4 2 3 4 5 6 7 8 9 10 1.880 1.023 0.729 0.577 0.483 0.419 0.373 0.337 0.368 0 0 0 0 0 0.076 0.136 0.184 0.223 3.267 2.575 2.282 2.115 2.004 1.924 1.864 1.816 1.777 15 0.223 0.348 1.652 20 20 0.180 0.153 0.414 0.459 1.586 1.541 Control del proceso El control del proceso puede ser escrito como un sistema para asegurar nuestros resultados. A continuación se definen los elementos básicos de este sistema. Proceso Por proceso nos referimos a la combinación de gente, maquinas, equipos, materiales, métodos y medio ambiente que trabajan juntos para producir un resultado. El desempeño total del proceso –la calidad del resultado y su eficiencia productiva- depende de la manera en que dicho proceso haya sido diseñado, asi como de la manera en que se este operando. Información sobre el comportamiento del proceso Podemos aprender mucho sobre el comportamiento actual del proceso analizando el resultado del mismo. Si esta información la colectamos e interpretamos correctamente, puede servir para conocer las acciones que es necesario tomar a fin de corregir el proceso. Si no tomamos las acciones apropiadas en el tiempo requerido, cualquier información de que dispongamos se estará desperdiciando. Acción sobre el proceso Cualquier acción que tomemos para mejorar el proceso se orienta hacia el futuro, en el sentido de que prevendrán que vuelva a ocurrir un determinado problema. Estas acciones pueden consistir en cambios que se efectúen en las operaciones (por ejemplo: adiestrar al operario, cambiar los materiales, etcétera); o, en los elementos más básicos del proceso en sí (como el equipo, el cual puede necesitar reparación; o el diseño del proceso, que también puede ser susceptible de cambios). Sólo debemos efectuar un cambio a la vez y observar cuidadosamente los efectos para conocer con precisión si el cambio que hicimos fue o no la causa de nuestro problema. Esto da la pauta para realizar futuros análisis y para tomar acciones en caso de que se requieran. Acción sobre el resultado Ahora bien, las acciones que tomemos sobre el resultado se encaminan hacia el pasado, ya que implica detectar los productos fuera de las especificaciones cuando éstos ya fueron producidos. Desafortunadamente, si los resultados actuales no están cumpliendo consistentemente con los requerimientos de nuestros clientes, quizá sea necesario inspeccionar todos los productos y desechar o retrabajar aquellos que no se adecuen a dichos requerimientos. Esto debe continuar hasta que se tomen las acciones necesarias sobre el proceso, o hasta que se cambien las especificaciones del producto. Variación: acciones locales para causas especiales y acciones sobre el sistema para causas comunes Para utilizar de manera efectiva los datos que se obtengan al controlar un proceso, es importante comprender el concepto de variación. No hay dos productos que sean exactamente iguales, debido a que cualquier proceso tiene diversas fuentes de variación. La diferencia entre los pro puede ser muy grande o puede ser tan pequeña que no sea posible medirla, pero siempre está presente. Ejemplo: Podemos decir que un pan nunca es exactamente igual a otro; por mucho que se parezcan, siempre habrá algo diferente; por ejemplo: el peso, el color, cocción, sabor, etcétera. Algunas fuentes de variación en el proceso causan diferencias en periodos de tiempo muy cortos -como la precisión del operario-. Otras fuentes de variación tienden a causar cambios en el producto solamente después de un largo periodo; asimismo, puede presentarse un cambio gradualmente, como el desgaste de una máquina, o paso a paso, por ejemplo, al cambiar un proce- cimiento; también puede haber cambios irregulares, como los relacionados con el ambiente, tales como variaciones en la corriente eléctrica. Por lo tanto, el periodo y las condiciones bajo las cuales sean hechas las mediciones afectarán la cantidad de la variación total que se presente. Desde el punto de vista de requerimientos mínimos, con frecuencia el resultado de la variación es simplificado: Las partes dentro de tolerancias de especificación son aceptadas, las partes fuera de tolerancias no se aceptan; los reportes que se entreguen a tiempo son aceptados, los que llegan tarde se rechazan. Sin embargo, para dirigir cualquier proceso y reducir su variación, ésta debe analizarse en función de las fuentes que la ocasionan. El primer paso para lograr esto es diferenciar entre causas comunes y causas especiales de variación y el tipo de acciones que deben tomarse para cada caso con el propósito de reducir dicha variación. Aquí, las causas especiales de variación pueden detectarse a través de las técnicas de estadística. Estas causas de variación no son comunes a todas las operaciones involucradas; por ejemplo, en una máquina particular puede haber un operario nuevo que se está adiestrando y que ocasiona cierta variación diferente ala de un operario ya entrenado, si se tiene una herramienta en malas condiciones, ésta puede también ocasionar una variación mayor. El descubrimiento de una causa especial de variación y su arreglo es, usual- mente, responsabilidad de alguien que está directamente conectado con la operación. Entonces, la solución de una causa especial de variación requiere generalmente una acción local. La magnitud de las causas comunes de variación también puede ser detectada a través de las técnicas de estadística que se revisaron anteriormente, pero estas causas, por sí mismas, requieren un análisis más detallado, ya que pueden implicar el cambio de un proceso de manufactura o el cambio de un proveedor que no está surtiéndonos el material que satisfaga las necesidades del cliente, etcétera. Para corregir las causas comunes de variación, se requiere, generalmente, de decisiones que deben tomar las personas que son responsables de proporcionar servicios al área productiva y de administrar el sistema; sin embargo, las personas directamente relacionadas con las operaciones son quienes, algunas veces, están en una mejor posición para identificar estas causas y comunicarlas a las personas que puedan corregirlas. Entonces, la solución de las causas comunes de variación requieren, por lo general, de acciones sobre el sistema. Control del proceso y habilidad del proceso El control estadístico del proceso es el uso de técnicas de estadística, como las gráficas de control, para analizar un proceso, de tal manera que puedan tomarse las acciones apropiadas para lograr y mantener un proceso en control y para mejorar la habilidad del proceso. El estado de control estadístico es la condición que describe un proceso en el que han sido eliminadas todas las causas especiales de variación y únicamente permanecen las causas comunes. ero un estado de control estadístico no es un estado natural de un proceso de manufactura; implica un logro, implica alcanzar la eliminación de cada una de las causas especiales de excesiva variación de un proceso y prevenir su repetición. La habilidad del proceso está determinada por la variación total que se origina por las causas comunes, es la variación mínima que puede ser alcanzada una vez que todas las causas especiales han sido eliminadas. La habilidad representa el rendimiento del proceso en sí mismo una vez que se ha de- mostrado que ese proceso está en control estadístico. En resumen, el proceso debe tenerse primero en control estadístico detectando y eliminando las causas especiales de variación. Una vez que el proceso es estable y predecible, puede entonces ser evaluada su habilidad para lograr las expectativas del cliente. Ésta es la base para una mejora continua. Siete puntos fundamentales para la estabilización del "estatus" de control en el proceso 1. Confirmar los estándares de las operaciones, para asegurarse si se llevan a cabo o no (ver circulo de Deming). 2. Llevar a cabo acciones correctas para acabar las causas de problemas, mediante la eliminación de los fenómenos que la originan. 3. Llevar a cabo acciones preventivas, para evitar que vuelvan a aparecer las condiciones defectuosas. 4. Ejercer acciones correctivas inmediatas cuando aparezcan signos de anormalidad en el proceso. 5. Diseñar operaciones a prueba de fallas y errores. 6. Observar el proceso y obtener información respecto a sus cambios, usando algunas de las siete herramientas básicas. 7. Diseñar una guía o diagramas para mejorar la practica del control del proceso y garantizar que el control se efectúa. Herramientas estadísticas de mayor uso para el control del proceso Gráficas de control: El uso de las gráficas de control permite un control más organizado y sistemático ♦ Facilitan el análisis estadístico. ♦ Indican cuándo se deben tomar decisiones, ya sean inmediatas o rigurosas o que impliquen mandar información. ♦ Permiten prevenir defectos en la producción. En la figura que se muestra en seguida, se ilustra el uso de la gráfica de control como herramienta para el control del proceso. Otro uso importante de la gráfica de control es permitir observar el efecto de una mejora o fijar metas para mejorar el proceso. Proceso (causa y efecto) Distribución del proceso control Grafica de Condición de control de Limites decontrol Para el proceso (Muestra el estado de control del proceso) anomalía Anormalida d Investigar la causa anormal y eliminarla Figura 5-13 Uso de la gráfica de control Para utilizar en forma adecuada la gráfica de control es importante comprender el significado y diferencia entre lo que son límites de especificación y límites de control. Veamos los siguientes puntos: Los límites de especificación son establecidos para fijar un rango de condiciones aceptables. Si se sobrepasan estos límites, los productos correspondientes son rechazados. Los límites de control indican el rango en el que se logra la estabilización del proceso de producción. Si aparecen situaciones anormales en la gráfica de control, es necesario encontrar la causa para tomar la acción que lo remedie. Uso de la gráfica de control para el control diario del proceso Procedimiento a seguir: 1. Defina los actores variables o características de calidad a controlar en el roceso: dónde deben ser controlados y por quién. Especificar cuáles problemas evitarán. Con base en lo anterior deberá quedar claro qué datos se necesitarán obtener . 2. Decida la gráfica de control que utilizará: X-R, p, np o c. 3. Construya la gráfica de control para analizar el proceso, para lo cual 3. Construya la grafica de control para analizar el proceso, para lo cual obtenga datos durante cierto periodo o utilice datos obtenidos anteriormente. Si la gráfica no muestra el estado de control del proceso, investigue la causa y elimínela. La investigación de la causa puede hacerse reordenando los subgrupos, estratificando los datos, etcétera. 4. Trace la gráfica de control para el control del proceso. Después de confirmar, en el paso anterior, que el proceso logra su estado de control, defina los límites de control a utilizar y construya la gráfica. Si el proceso está controlado 0° debe mostrar la gráfica), hay que verificar si el producto terminado cumple con los estándares o especificaciones de calidad. Con base en lo anterior, unifique los métodos de trabajo (o modifíquelos, si es necesario). Después, extienda los límites de control de la gráfica, dada la situación estable del proceso y continúe graficando los puntos según los datos obtenidos diariamente. 5. Control del proceso de producción. Si los métodos de trabajo estandariza- dos son mantenidos, la gráfica de control deberá mostrar el estado de control del proceso. Si la gráfica mostrara alguna anormalidad, investigue inmediatamente y tome la acción apropiada. 6. Calcule, una vez más, los límites de control. Si el equipo o los métodos de trabajo son modificados, vuelva a calcular los límites de control. Si el control del proceso se mantiene, la calidad se podrá mejorar. Para esto, efectúe revisiones periódicas de los límites de control. Deberán considerarse las siguientes reglas para el cálculo de nuevos límites: a) No considerar los datos de los puntos que indican la existencia de anormalidad en el proceso y en los cuales la causa fue encontrada y corregida. b) Considerar los datos de los puntos que indican anormalidad en el proceso y en los cuales la causa no fue encontrada y corregida. Las gráficas de control son fáciles de construir y ampliamente necesarias en los procesos de producción. Pero, realmente, pocas industrias o personas las utilizan con éxito. Después de estudiar esta sección, usted podrá hacer uso efectivo de ellas. El uso efectivo de las gráficas de control en los procesos de producción es una estrategia importante que destacan los industriales japoneses en el logro de sus altos niveles de calidad y productividad. 6 El "costo de la calidad". Usos y abusos. El concepto de mejora continua Este punto del costo de la calidad es muy controvertido, pero de gran interés para los expertos y, sobre todo, para la alta dirección. Como normalmente tendemos a pensar en los resultados a corto plazo, siempre surge la inquietud de la relación costo / beneficio del sistema. No se deje engañar, debe enfatizar que esto es un sistema, no un programa y que, como ya vimos, sus resultados son a mediano y largo plazos. Sin embargo, es necesario prever el registro de información, que más adelante discutiremos, con el objeto de rastrear los avances. Para controlar hay que medir y para medir hay que definir. Así, pues, será necesario registrar la información que decidan usted y su comité para efectos de futuras comparaciones y acciones. Lo que resulta muy útil del costo de la calidad es que revela oportunidades sensacionales de mejoría en el sistema, mediante proyectos específicos en donde sí se puede analizar el costo / beneficio y la rentabilidad de la inversión. Una simple disminución en las garantías o en las quejas de clientes puede significar un considerable incremento de utilidades a partir de una reducción de costos. Por favor, no me malinterprete; no se trata de metal izar la calidad, sino de encontrar áreas de mejora y de retener los beneficios de ésta. No hacerlo así constituye un abuso de las técnicas de costeo y de la calidad y más bien no se hace un uso adecuado. De hecho, los costos de la calidad están "escondidos" en los renglones que contienen los resultados de una empresa y, por eso, si no estamos conscientes de lo que vamos a explicar a continuación, es fácil ser "corto de vista": Las empresas enfrentan, hoy y en el futuro inmediato, dos retos muy importantes. 1. Lograr el perfeccionamiento de sus productos / servicios para cumplir las especificaciones de sus clientes. 2. Reducir los costos de operación y de "no-calidad" para llegar a ser competitivos. Estos objetivos generales sólo son compatibles con sistemas de administración por calidad. Administración por calidad Pero regresemos a los costos de la calidad. Éstos se dividen en dos gran- des categorías: - Costos de cumplimiento - Costos de no cumplimiento Los costos de cumplimiento pueden, a su vez, dividirse en dos: - Costos de prevención - Costos de evaluación y los costos de no cumplimiento en: -Costos internos -Costos externos Según el doctor Feigenbaum la distribución de estos costos, en términos generales, para la industria estadounidense es así: Costos de no cumplimiento 70% Costos de evaluación 25% Costos de prevención 5% Total costo de calidad 100% Otro autor, el doctor D. M. Duran ha encontrado que el costo de la calidad en Estados Unidos representa el 300/(1 de las ventas totales de la empresa; lo cual da una idea de la enorme oportunidad de mejoría en la industria y el campo de los servicios y, además, justifica de sobra la rentabilidad de un proyecto. El investigador estima que por cada 100,000 dólares de beneficio, sólo ha sido necesario invertir 10,000 dólares, lo cual da como resultado un índice de rentabilidad muy alto. El doctor Duran hace mucho énfasis en este sentido y posee pruebas e innumerables experiencias en la actividad relacionada con los proyectos de mejoría. Por otra parte, tanto el doctor Deming como el doctor Ishikawa no hablan mucho de los costos e insisten en que lo esencial es la mejoría continua de procesos y que la calidad en todas las actividades trae, necesariamente, la productividad y el incremento de las utilidades; más adelante me extenderé un poco más sobre esto. Los costos de no cumplimiento son los que se originan al no obtener el nivel de calidad deseado por el cliente. Éstos se evitarían si cualquier producto o servicio se adecuara al principio de hacer las cosas bien siempre la primera vez (100% de perfección); lo cual no es real, cuando menos por ahora. A su vez, esto costos se subdividen , como ya lo mencionamos , en dos: Internos Desperdicio Rotación y ausentismo de personal Rastros en entregas Altos inventarios Días cartera excesivos Accidentes Tiempos muertos(no programados) Viajes para resolver problemas Quejas laborables Etcétera Garantías Rechazos Devoluciones Externos Retrabajo Perdida de clientes Perdida e crédito / imagen Prácticamente todos los costos de prevención y evaluación son internos , es decir , ocurren dentro de la empresa , pero hay mas de lo que usted piensa; he aquí unos ejemplos. Costo de Prevención Capacitación Compra y mantenimiento de equipo Inspección de recibo Aseguramiento de calidad de proveedores Mantenimiento preventivo de equipo Implantación del CEP Promoción y eventos de calidad Etcétera Inspección Muestreo Laboratorios Costo de Evaluación Herramientas de inspección Evaluación de materia prima Auditorias de calidad Prototipos Etcétera Estos conceptos se conjugan en la gráfica que se ilustra en la Fig. 6-1, que teóricamente señala el punto de costo óptimo total. R=O Figura 6-1 Gráfica del costo total de la calidad Debo aclarar que en el caso del costo de la calidad, el enfoque occidental y el oriental difieren notablemente; mientras que los "americanos" identifican el costo de la calidad en dólares, los japoneses usan índices de comporta- miento de las áreas de sus organizaciones y de sus clientes. Por ejemplo, toman en consideración las veces que un proyecto se hace, las veces que el cliente lo acepta, actitudes del cliente (atractivo de la calidad), satisfacción del personal, nuevos productos, mejoras efectuadas, alcance y conocimiento de las políticas de calidad, etcétera. Desgraciadamente, en México no hay estadísticas del costo de la calidad y la gran mayoría de las empresas no muestra interés en esto. Pero si quieren sobrevivir ante la competencia, es necesario que empiecen a llevar tales estadísticas. Ahora bien, si en Estados Unidos el costo de la calidad (no-calidad) está entre 20% y 30% del volumen total de ventas y sólo el 5% corresponde a la prevención, imagine usted las cifras que esto alcanzaría en nuestro país. El reto y la oportunidad son fantásticos, ¿no le parece? La decisión es de usted al examinar los renglones de sus resultados, usted verá materia prima, mano de obra, gastos de administración, gastos de venta, fijos, etcétera. jAhí están los costos de calidad! Recuerde que el mejor producto no tiene que ser el más caro. Producir buenos artículos o servicios ¡es más barato! El concepto de mejoría continua. Prácticamente todos los autores están de acuerdo en que es fundamental realizar un esfuerzo para tener una mejoría continua incesante. De acuerdo con mi experiencia, y la de otros expertos mexicanos, esto es válido tomando en cuenta nuestras empresas y cultura, y creo que es una lección importante. El doctor Deming habla del "mejoramiento incesante de los procesos", que en las condiciones actuales de las empresas mexicanas la secuencia se vería así: Empresa inestable Empresa estable Empresa rentable Empresa en crecimiento Los resultados que se obtienen al aplicar los métodos del doctor Deming son impresionantes, como lo han demostrado muchas empresas multinacionales, como Ford Motor Co., AT&T, Honeywell, Campbell, entre otras; esto no resta méritos a los demás expertos sólo que, en el caso de México, muchas empresas extranjeras asesoradas por el doctor Deming tienen filiales en nuestro país y dichos métodos se filtran. Aquí mencionaré sólo algunos puntos importantes de su sistema que toda- vía no aparecen en sus libros. El doctor plantea seguir cinco etapas que son: 1. 2. 3. 4. 5. Crear un ambiente positivo de trabajo. Definir un proceso. Identificar características de un proceso. Observar y controlar el proceso. Mejorar el proceso. Gráficamente, esto se vería así: Ciclo de mejoramiento continuo Crear ambiente positivo Definir el Definir proceso proceso Mejorar el Mejorar proceso El proceso Identificar Características Del proceso Observar y controlaryel Observar proceso Controlar el proceso Cabe recordar que el doctor Deming insiste en que la estadística sólo debe usarse sobre procesos y no sobre el producto. Sin embargo, el problema de usar el método Deming consiste en vencer dificultades generadas por la gerencia. Por esto, este nivel es el que ataca con intensidad, frecuencia y sarcasmo, y tiene razón en un al to número de casos. Esto también es válido en nuestras organizaciones. Recuerde que el 85% de los problemas es generado por la supervisión y no por los empleados/trabajadores. Sin ayuda de las técnicas estadísticas, ante un problema cualquiera la reacción normal de la supervisión es culpar al trabajador, lo que da origen al mito de que no habría problemas de producción o servicio si los trabajado- res hicieran su trabajo correctamente. En este sentido, los problemas generados por la gerencia son de dos tipos: técnicos y de conducta humana. Por ello, el gerente debe comprender que su papel es de catalizador y creador de ambiente. En cuanto a los problemas técnicos éstos pueden resolverse de manera relativamente sencilla, pero aquellos que tienen que ver con el aspecto humano, no tanto. Para lograr resolver problemas de esta índole se requiere que los gerentes: -Desarrollen confianza mutua. -Reduzcan el miedo... -Mejoren las comunicaciones. -Derriben las barreras interdepartamentales. -Promuevan el orgullo por un trabajo bien hecho. Para crear el ambiente positivo de que habla el doctor Deming, los gerentes deberán seguir los siguientes pasos: 1. Usar refuerzos positivos. 2. Preguntar a los colaboradores qué problemas tienen y cómo los puede ayudar. 3. Pedir opiniones antes de tomar decisiones (más información, no votación). 4. Dar información y respuestas en un tiempo razonable a las inquietudes 5. surgidas. 6. No supervisar ni mucho ni poco (madurez en los colaboradores). 7. Tratar al personal con respeto, como seres humanos. Asimismo, propone un esquema de operación que él denomina de control gerencial y que tiene alguna similitud con el círculo japonés (Kani) de administración y control y con el famoso círculo de Shewhart. Círculo de control gerencial (Deming) Pronóstico pronostic seguimient Seguimiento Plan de acción Plan de acción Medición Medició Ejecución ejecució n Circulo de control japonés (Ishikawa) Determinar Determina Metas y r metas y objetivos Actuar Actuar Verificar Tomar acción apropiada objetivos Determinar Determinar métodos de métodos de Alcanzar metas alcanzar planear Planear Dar educación y capacitación Hacer Tomar Verificar los efectos acción apropiada Figura 6-2 Verificar Círculos de control los efectos verifica r Realizar el trabajo Dar educación y capacitació hacer Realiza r el trabajo Finalmente, recuerde que lo importante es la mejoría continua y las herramientas de los dos círculos son igualmente útiles. Así, la operación del sistema Deming, así como de algunos otros, ha podido determinar cuáles son las principales guías a seguir, mismas que describo a continuación. ♦ ♦ ♦ ♦ ♦ ♦ ♦ ♦ ♦ ♦ ♦ ♦ ♦ ♦ ♦ No preste atención específica a los problemas, mejor enfoque sus esfuerzos en mejorar procesos. No ponga demasiado énfasis en el CEP, sólo úselo como herramienta. Desarrolle en la gente habilidad para observar y obtener calidad. Haga una lista de lo que la organización debe hacer. Capacite al personal masiva y efectivamente en acciones específicas. Asegúrese de que haya mecanismos necesarios para que se realicen las acciones. Establezca criterios para evaluar el avance. Es indispensable el apoyo de la alta dirección. Difunda el sentido de lo que es actuar apropiadamente. Explique al personal que esto es una filosofía y no un “programa". Debe haber convergencia en los esfuerzos de la organización. Imprima consistencia a las estructuras de reconocimiento. Acabe con el énfasis que se da a los resultados a corto plazo. Elimine o reduzca la resistencia al cambio. Destruya y elimine las actitudes gerenciales negativas. 7 La participación del personal 7.1 El trabajo en equipo Si usted y su grupo directivo han aceptado el compromiso de implantar un sistema de administración por calidad, será necesario establecer las estructuras de participación del personal. Si ya se tienen en operación mecanismos o programas para que el personal participe en varias actividades de la empresa, no los cancele, sólo reoriéntelos hacia los objetivos de calidad que se proponga. Tal es el caso de programas de sugerencias" u otros similares. Lo más importante es que el personal se involucre y se comprometa, no a dar su mejor esfuerzo, sino en lograr las metas de efectividad de cada tarea, proceso o proyecto que se inicie y en el que participe. Dice P. Drucker en su libro Dirección en tiempos turbulentos que esta década y las futuras se verán caracterizadas por una "sociedad de emplea- dos"; que todo mundo está de acuerdo con que el desarrollo y promoción del personal gerencial y profesional es el punto clave de cualquier organización; que debemos asegurar que las decisiones de hoy darán frutos y que, inevitablemente, dependeremos de la habilidad de la gente del mañana para soportar y llevar a cabo esas decisiones. De hecho, él explica que el desempeño gerencial debe ser medido en cuanto a la calidad de las decisiones que tomen los gerentes con respecto a sus colaboradores. Ya no se vale culpar a la persona promovida o asignada a x tarea; el jefe es realmente el responsable, ya que normalmente la gente no haría mal un trabajo de primera intención. Es necesario enseñar al personal ú el significado del trabajo y borrar la idea -que la influencia de la cultura mediterránea nos ha hecho creer- de que el trabajo es "una maldición divina", como antes lo cité. La responsabilidad gerencial, dice Drucker, es volver productiva la fuerza humana. Los países "desarrollados" lo son porque han podido "destapar" el potencial humano mediante la educación y las oportunidades de crecimiento. Siempre he afirmado que la raíz de los problemas de México es de índole educativa. Piénselo y verá que nuestros males importantes, en todos los campos, tienen una causa relacionada con la mala educación o la falta de la misma. Pero la mente del pueblo mexicano es fértil y creativa y su cabeza contiene la misma cantidad de materia gris que las de hombres y mujeres de otras nacionalidades. Por ello, es necesario que la usemos adecuadamente. El proceso de participación, cualquiera que éste sea, debe iniciarse desde la inducción del personal, al ingresar a la empresa. Así, debe aclarársele al personal qué puede esperar y qué se espera de él en cuanto a la calidad, en - sentido amplio, así como cuáles son los beneficios y cuáles las consecuencias de la "no calidad". Existen varias opciones para lograr esta participación, pero quizá la más básica sea enseñarle el valor de trabajar en equipo. Un beneficio paralelo de hacer lo anterior es aclarar el proceso de integración del personal a la empresa. Expertos (internos o externos) pueden trabajar en este aspecto para su personal y las técnicas para realizarlo' son de sobra conocidas. Sin embargo, una advertencia: las técnicas de trabajo en equipo no deben confundirse con "terapia de grupo"; no permita este tipo de experimentos con su gente, nadie tiene derecho de intervenir en la intimidad psicológica de las personas. Ahora, permítame explicarle, brevemente, cómo obtener la participación del personal mediante una herramienta que muchas empresas confundimos, en algún momento, con la solución a los problemas de calidad; esto es, los famosos "círculos de calidad". Hay que tener muy claro que estos círculos, ahora también denominados "grupos d",; trabajo", "equipos de acción correctiva", etcétera, son una buena herramienta, pero sólo eso. Los grupos no deben formarse sólo porque sí; pueden y deben trabajar en problemas aislados pero, sobre todo, en procesos. Nuevamente, el doctor Ishikawa es el creador de esta técnica y en Japón actualmente tienen registra- dos más de dos millones de círculos, con un promedio de ocho a diez participantes. Esto significa que unos veinte millones de personas conocen métodos estructurados de análisis y solución de problemas, con lo que han aportado mucho dinero en ahorros y utilidades, por lo que se les ha dado reconocimiento, de lo cual están sumamente orgullosos. Tiempo después de que fueron implantados en Japón, los estadounidenses comenzaron a usar los mismos círculos sin mucho éxito, debido, quizá, a que ellos están educados y entrenados para competir entre sí ya los japoneses se les ha enseñado a trabajar juntos. En México también necesitamos de esto, ¿no cree? Otro punto muy importante que no debemos olvidar es que, si en la empresa existe la representación sindical, en este proceso ésta no debe quedar fuera. El sindicato desea ayudar y participar; no pensemos que sólo presenta obstáculos en términos generales. Entiende claramente que, al ser competitivos, sus miembros tendrán seguridad en su trabajo y, si hay crecimiento, habrá ampliación de la fuente de trabajo. Permítales pues, participar desde el principio, invítelos a todos los eventos y deles la palabra para expresar su opinión y ahora pasemos a ver otros puntos importantes. 7.2 La formación de equipo de trabajo/circulos de calidad Hay varios textos muy bien escritos sobre este tema, especialmente el del doctor Ishikawa (Q.C. Circle Koryo. Juse.), a los que usted puede recurrir para conocer con detalle este proceso. Para propósito de esta obra mencionare las características que tiene los círculos y le diré algunas experiencias que le pueden ser útiles. De hecho, la formación de equipos de trabajo (ET) o circulo de calidad (CC) es una estrategia diseñado para reducir la resistencia al cambio que se presenta en estos casos; pero, además, ayuda notablemente a trabajar en equipo y a eliminar barreras ínter departamentales. He aquí algunas de las características que tiene dichos grupos: 1. Participan solo voluntarios 2. Pueden constituirse por personal sindicalizado o no sindicalizado, y pueden estar en combinación en un mismo equipo. 3. Se reúnen de una a dos veces por semana, durante una o dos horas fuera de la empresa, o 50% en tiempo de ellos y 50% en tiempo de la empresa. En Japón esta actividad se considera como parte de la jornada de trabajo. 4. Él numero efectivo de participantes oscila entre 6 y 12 personas. 5. Hay grupos formados por gerentes y/o directores ( como en Estados Unidos) o solo por personal no superviso rió ( si acaso el supervisor funciona como coordinador, estilo japonés). En México no hay tenencia definida, aunque se acerca mas al estilo japonés. 6. El grupo requiere una “identidad”, esto es , normalmente escogen un isótopo y logotipo de común acuerdo (es muy interesante ver las proyecciones psicológicas de los mexicanos en este proceso). 7. Los participantes tienen que haber recibido capacitación formal y completa, tanto en las herramientas básicas como en la manera en que opera un CC. 8. Se requiere apoyo logístico y de asesoria técnica por parte del coordinador del (los) grupo(s). 9. Se toman problema o procesos específicos empezando de lo simple a lo complejo. 10. El “líder” o “coordinador” del grupo es elegido por consenso, no por votación, y no es el supervisor necesariamente, Aquí no hay jerarquías. 11. La discusión es franca y abierta, se aprende a escuchar y a tener una actitud de apertura y respeto. 12. Puede participar todo mundo, aun los “indiferentes”. Es un foro abierto, pero voluntario y de trabajo. El líder procura que todos participen y que todos realicen cabalmente su trabajo según lo acordado. 13. El propio grupo establece su “código” de conducta y todos procuran que se cumpla. 14. Cuando es necesario, se llama al promotor o coordinador para aclarar dudas técnicas, pero los miembros se comprometen a estudiar/investigar/obtener datos, cuando así lo pidan los demás. 15. Los miembros deben estar conscientes de que las juntas son para pensar y usar la creatividad y que no es solo una labor física y, menos, abstracta o espiritual. 16. Los círculos deben participar con sus proyectos resueltos y estandarizados en foros públicos, educativos, Inter.-empresa y dentro de las propias empresas. 17. La gerencia alta y media debe deshacer de una vez por todas de su actitud de desconfianza y altanería hacia los trabajadores y debe comprometerse a oírlos, enseñarles y trátalos con respeto, como seres humanos. 18. Los circulos/grupos de trabajo confieren significado al trabajo. 19. El sistema de reconocimientos debe definirse claramente y ha de ser conocido por todo el personal, pero no establezca clases o diferencias entre los que no participan y los que sí lo hacen. Como lo comenté antes, existen textos detallados que explican hasta “blas tripas” de cómo formar y operar los equipos de trabajo. Deseo recordarle, finalmente, que los círculos de calidad no son la solución a sus problemas de calidad; sí son, en cambio, una valiosa herramienta de crecimiento y participación, y sus aportaciones llegan a cifras que le asombrarían. No encienda fuegos que después no pueda apagar, porque pudieran ser la vacuna más efectiva en contra de la calidad. 7.3 Formación de instrumentos internos Inicialmente, diría yo que durante el primer año, usted necesitaría de un asesor externo, en caso de no contar con un experto dentro de su organización; pero luego entrará en una ase de “aplicación” práctica de lo aprendido, al ir bajando por niveles en la organización y, eventualmente, más o menos al tercer año, usted deberá estar en una fase de “autonomía”. Recuerde que no estoy recomendando la creación de una estructura “adicional”; esto hace con la gente que tiene, reorientando su trabajo. Pero, como probablemente la carga más pesada sea la de capacitación y desarrollo, es necesario que cuente con instrumentos internos “habilitados” y de tiempo parcial. Esto es, idealmente su empresa y sus miembros, los mismos de antes, estarán como responsables de la calidad total; no habrá otra forma de hacer las cosas. Ya sea que contrate a un asesor externo o asigne esta función de administración por calidad a una persona que considere capaz y que ya colabore con usted (o que la contrate por este fin), éste deberá reportarle directamente como dirección general, así como al comité directivo. Por favor no cometa el error de “delegar” (¿abdicar?) la función a un nivel inferior. Nos preocupa la difusión de los conceptos, técnicas, filosofía, etc, del sistema. Pida al área de relaciones industriales que le identifique instrumentos potenciales por nivel. Que establezca un “perfil” razonable y que le informen con que se podría contar. Como guía, enumero algunas características deseables, o más bien necesarias, que deberán reunir esos candidatos a instructores. Por supuesto que hay empresas que tienen muy sanas políticas en este sentido e, incluso, evalúan a sus gerentes y supervisores por lo bien que capacitan a su gente; y no sólo eso, sino que no pueden ser promovidos a menos que en el personal capacitado haya alguien que los pueda reemplazar. Esto puede ser una oportunidad para que usted implante estas prácticas. Entonces, algunas características deseables de los instructores serían: 1. 2. 3. 4. 5. 6. 7. Escolaridad (profesional, deseable en ramas conexas.) Interés (fuerte deseo de enseñar a los demás). Conocimiento de la empresa ( administración y operaciones). Carisma (fácil relación, buena presencia, liderazgo informal, empatía). Facilitador y agente de cambio (no-profesor). Buen récord de desarrollo en la empresa. Experto en el tema (debe recibir capacitación en esto). Creo que si pudiéramos reunir, cuando menos, estas características, estaríamos en excelentes condiciones de instruir a la gente. Claro está que aparte de darles la capacitación necesaria en la filosofía y aspectos técnicos del sistema, será imprescindible “enseñarle a enseñar”. En México hay buenas fuentes para hacerlo y este aprendizaje toma aproximadamente cinco días. Pero al aumentar el numero de instructores internos usted multiplica sus esfuerzos considerablemente a un costo reducido, aunque suene obvio; recomiendo que la capacitación la lleve a cabo en instalaciones adecuadas, no improvisadas, cómodas, bien iluminadas y ventiladas, etcétera, ya que el ambiente debe ser congruente con la calidad, ¿o no? Por otra parte, no olvide dar reconocimientos a instructores internos, piense que van a hacer un doble trabajo y no es tarea fácil. Finalmente, espero haber cumplido con sus expectativas y haberlo convencido de que, en México, los mexicanos tenemos otra solución que la calidad total Le deseo la mejor de las suertes, pero la suerte es una forma de inteligencia; si usted acepta el compromiso, apoya su sistema y se interesa, entusiasta y da el ejemplo de mexicano y empresario de calidad, seguramente tendrá éxito, y muy merecido. Que el fututo le traiga calidad y sus beneficios. ¡Estos no es el fin , es le principio.! 8 ¿Qué sigue? Los retos y las oportunidades. Conclusiones Cuando después de muchos trabajos, errores y aciertos y tener nuestro sistema en un estado más o menos estable de operación, empezamos a experimentar lo que yo llamo el “biorritmo” de calidad, esto es, las altas y las bajas del sistema, uno se pregunta: ¿Qué más habrá que hacer? Bueno; hay algunas respuestas. En primer lugar, hay que hacer eso, mantener el sistema. Ver qué arreas están decayendo y qué apoya hay que brindar. Por qué los proyectos no se están siguiendo, por qué los “equipos” de trabajo ya no se están reuniendo, por qué el comité no tuvo junta la vez pasada, etcétera. Informe al comité directivo de hechos y situaciones comprobadas. Planee la estrategia a seguir y tome las acciones necesarias. Éstas pueden ser: sesiones con los comités divisionales, con los grupos de trabajo, hable simplemente con la gente y averigüe qué esté pasando. Es probable que se necesite un evento, mayor comunicación o simplemente que necesite verlo a usted o al Director General más a menuda en la planta o en las oficinas. La verdad es que, en la practica, hemos encontrado que los retos antes que están puestos s para los que dirigen y en buena medida para los seguidores, pero el rol principal corresponde a los directivos, los cuales tienen que estar consientes y activos en cuanto a lo que sigue: Crear una misión o visión de la empresa que sea común Esto parecerá simplista, quizá lo es, pero por obvio tiende a olvidarse. Si la gente no sabe en dónde vamos lo más probable es que no sepa “para dónde remar”. Compartir la visión empresarial es indispensable para hacer equipo, no olvide que la empresa son “todos”, no sólo usted. Desarrollar una mentalidad orientada ala cliente Sin un cliente, la necesidad de un producto o servicio es inexistente. El cliente es la razón de existencia de los negocios. Sin embargo, el concepto va más allá. El concepto de cliente interno es muy importante en la empresa. La única evaluación de desempeño válida es la de aquél al cual le prestó un servicio ole entregó un producto y no del ánimo del jefe, por más objetos que pretenda ser. Sale sobrando explicar la importancia del cliente externo. Es el activo externo más valioso para la organización, y esto ya lo mencionamos. Hacer de la mejora continua una parte del trabajo La mejora continua es algo así como el “alma” de un sistema de calidad total. Debe formar parte de todos los puestos. De pequeñas mejoras en cada actividad, diaria, incesantemente, se da una mejora organizacional muy apreciable. De hecho, se vive de manera asimilable el cambio, ya que estos sistemas implican un cambio planeado, esto es, un desarrollo de la organización. Si dentro de esta parte, que no es el futuro, sino una necesidad del presente, usted puede dar estructura a grupos de trabajo para resolver problemas que requieran participación multidisciplinaria y dispone de “facilitadores” para ayudarlos, la mejora continua se convertirá en un hábito, para beneficio de todo el mundo. Instruir un programa de educación y capacitación para todos os miembros de la organización La educación y la capacitación son los medios el medio más eficaz para aumentar la Calidad y la Productividad de una empresa. La razón es que la calidad la hace la gente. En cambio continuo que vivimos, la tecnología, los nuevos puestos y sus funciones, el reentrenamiento de la mano de obra, de la supervisión y de la gerencia, etcétera, requieren de “educación continuo” y capacitación. Los aspectos de actitudes, sensibilización, nuevos valores y la participación, junto con nuevos estilos de liderazgo sólo pueden darse por medio de la educación y la capacitación. Seguramente la inversión más rentable que haga sea ésta. Si no está convencido y piensa que la capacitación es costosa le propongo un trato: pruebe la ignorancia y la incompetencia,¡y me regala la diferencia! Con un solo día, amasaría una fortuna incalculable. Vale la pena reflexionar sobre esto. Pero, hay que dar el ejemplo; participar. Usted más que nadie debe estar al día en estos procesos. La fuerza de trabajo es especial, debe elevar su nivel educativo. Instale programas de educación de adultos para que completen su educación primaria, secundaria, vacacional, etcétera. Capacite a todos los niveles en los aspectos de calidad total y en sus herramientas. Las organizaciones no desarrollan gente, sólo dan la oportunidad. Pero se requiere también del apoyo directivo y de la conciencia de auto desarrollo. Recuerde el segundo “pilar” de la calidad: ¡Que la gente sepa cómo hacer su trabajo! Responsabilice a todos por la mejora continua de la calidad Es fácil arrancar un sistema con entusiasmo, pero el tiempo y la no-participación son enemigos invisibles que le pueden causar problemas. Déle responsabilidad a todo el mundo, cuando menos de dos formas: la formación de equipos de trabajo, o como los quiera llamar, y obligue a la gente a llevar indicadores del comportamiento de sus proyectos de calidad. Deben presentarse junto con las cifras de resultados. Empezará a ver conexiones interesantes, se lo aseguro, y usted podrá dirigir mejor y con más seguridad su empresa. Los supervisores y gerentes juegan aquí un papel de suma importancia. Mejore las comunicaciones Es indispensable mejorar nuestro sistema de comunicación. Me refiero a saber todo de nuestros clientes internos y externos. Use medios de promoción interna, periódicos, revistas, eventos, etcétera. Mida el clima interno, haga cosas al respecto. Circule por las líneas, pregunte a empleados y obreros, que lo conozcan y tengan confianza en usted. ¿Acaso no lo hace usted con su familia? Tenga el mejor sistema de retroalimentación con sus clientes y proveedores. Entérese de inmediato acerca de cómo se opina de su producto o servicio o de ambos. La calidad es asunto de todos. Reduzca la burocracia Aproveche la creatividad del personal. No dirija una organización mecanicista. Olvídese un poco del manual y fomente el hábito de proponer mejores formas de hacer las cosas y prémielas. La manera de operar debe ser proactiva y no reactiva. Cuestione todo método y procedimiento. Siempre hay una mejor manera de hacer las cosas, pero crear este ambiente depende de su actitud y ejemplo. Finalmente, como le decía al principio, vigile las altas y bajas en la operación de su sistema de calidad total, prevenga más que corrija, verá sin duda recompensados sus esfuerzos. Recuerde que el camino es largo, pero la satisfacción de buenos resultados, personal competente y a gusto, y la competitividad de su empresa no tienen precio. Lo dejo con una reflexión : “Hemos identificado al enemigo; somos nosotros.” ¿Debo decir algo más....?