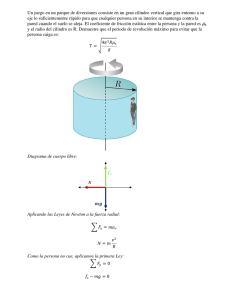

PROYECTO DE MOTORES Facultad de Ingeniería U.N.L.P. Resumen de Clase 25.09.17 Pérdidas Mecánicas 1 de 15 Resumen - Perdidas mecánicas Introducción Los roces y las pérdidas mecánicas siempre estarán presentes en un motor, queda en nuestro poder mejorar el diseño o bien incrementar el rendimiento mecánico. En otras palabras reducir las pérdidas. Trabajo de las pérdidas= Wi –We El rendimiento mecánico decrece con la velocidad de régimen del motor, y para ser mpas específicos con la velocidad media del pistón. Clasificación de las pérdidas mecánicas. Tipo de proceso que las originan. - Pérdidas de fricción Pérdidas de bombeo Pérdidas de accionamiento de auxiliares. Del total de las pérdidas se mantiene que: 60% son por fricción // 25% por bombeo // 15% por sistemas auxiliares. PROYECTO DE MOTORES Facultad de Ingeniería U.N.L.P. Resumen de Clase 25.09.17 Pérdidas Mecánicas 2 de 15 Pérdida por sistemas auxiliares: Estas se dan al accionar diversos dispositivos auxiliares del motor. Tipo y cantidad varían según el motor, pero en general la mayoría de los motores de MCIA accionan los siguientes elementos: Bombas sistemas de lubricación Bombas sistemas de refrigeración Bomba sistemas de generación eléctrico (electro) Bombas sistema suministro de combustible Bomba del sistema de compresión de sobre alimentación (turbo) En el caso del sistema de inyección del combustible este tiende a variar la presión con el régimen del motor, de un 100% a un 300% como se ve en la figura a continuación: En el caso de los ventiladores de refrigeración el sistema convencional gasta un 50% más que la alternativa que es mediante un embrague hidráulico en el que sólo funcionaria cuando el termostato lo indique: PROYECTO DE MOTORES Facultad de Ingeniería U.N.L.P. Resumen de Clase 25.09.17 Pérdidas Mecánicas 3 de 15 Pérdidas por Fricción La fricción hidrodinámica o “fricción fluida” es el modo de rozamiento predominante en las piezas del motor, pero, durante los períodos de puesta en marcha y calentamiento del motor, pueden existir entre las piezas fricción mixta e incluso fricción límite. El coeficiente de fricción depende de: • Las propiedades del lubricante. • La velocidad. • La carga a la que están sometidas las superficies en rozamiento. La fuerza de fricción entre las superficies tendrá igual comportamiento que el coeficiente de fricción pero con magnitud amplificada por la fuerza normal: Los elementos del motor donde se producen las principales perdidas por rozamiento son: PROYECTO DE MOTORES Facultad de Ingeniería U.N.L.P. Resumen de Clase 25.09.17 Pérdidas Mecánicas 4 de 15 • Segmentos del pistón • Falda del pistón • Cojinetes del cigüeñal • Sistema de distribución de gases Factores que afectan a las Pérdidas por Fricción: • Peso de las piezas • Fuerzas de inercia • Fuerzas debidas a los gases La magnitud de las pérdidas de fricción dependerá del punto de operación del motor, caracterizado a través de los siguientes parámetros de funcionamiento: • Régimen de giro: De este parámetro depende la velocidad lineal media del pistón ( anteriormente, las fuerzas de inercia aumentan proporcionalmente a incrementan las pérdidas mecánicas de fricción. • ). Como visto , por lo tanto, se Grado de carga: Condiciona el valor de la Presión Media Indicada ( ). La fuerza lateral sobre la falda del pistón y los segmentos, y las fuerzas Radial y Tangencial en los cojinetes de la biela y el cigüeñal, crecen de manera proporcional a . También se modifican las temperaturas locales de algunos componentes y del lubricante lo que puede modificar localmente los esfuerzos de fricción. Analizando las pérdidas mecánicas totales, si aumenta el grado de carga aumenta el rendimiento mecánico. • Temperatura de trabajo: El estudio de la Temperatura de Trabajo conduce a un control estricto de la Temperatura del Refrigerante del motor. Ésta controla el nivel térmico de los componentes del motor y del lubricante, por consiguiente influye sobre la viscosidad del aceite y el coeficiente de fricción. PROYECTO DE MOTORES Facultad de Ingeniería U.N.L.P. Resumen de Clase 25.09.17 Pérdidas Mecánicas 5 de 15 La Presión Media de Pérdidas Mecánicas por Fricción se reduce un 50% al incrementarse la temperatura de los fluidos desde 10°C a 90°C. Formas de reducir las Pérdidas por Fricción o Desde el punto de vista del lubricante: • Garantizar un elevado Índice de Viscosidad del aceite, parámetro que caracteriza el comportamiento viscosidad - temperatura. • Formulación del aceite base con viscosidad más baja. • Empleo de aditivos modificadores de fricción para reducir la fricción límite. o Desde el punto de vista constructivo: • Reducir la masa de las partes móviles, especialmente las que tienen movimiento alternativo. • Fabricar pistones con falda de longitud corta y que solo tenga contacto con el cilindro en la zona perpendicular al eje del bulón. • Disminuir el número de segmentos. • Aumentar la holgura entre pistón y cilindro y entre el cigüeñal y los cojinetes. Estas soluciones a su vez tienen algunos inconvenientes porque condicionan la resistencia mecánica de las piezas, pueden aumentar la fuga de gases al cárter, y pueden incrementar el consumo de lubricante y el ruido producido por las piezas del motor. PROYECTO DE MOTORES Facultad de Ingeniería U.N.L.P. Resumen de Clase 25.09.17 Pérdidas Mecánicas 6 de 15 Pérdidas de bombeo Como ya se ha definido anteriormente, estas pérdidas tienen su origen en el proceso de renovación de la carga. En el diagrama indicador motor 4T, las líneas que representan la evolución de los procesos de admisión y escape conforman lo que se conoce como lazo de bombeo, y el área encerrada entre ellas representa el trabajo de bombeo (área sombreada en el diagrama Figura: Lazo de bombeo del diagrama indicador de un motor 4T. En el caso de un motor de 2T de barrido por cárter no es posible evaluar la evolución de las pérdidas de bombeo Factores que afectan a las pérdidas de bombeo • Pérdidas de carga en el sistema de admisión: la presión media dentro del cilindro durante el proceso de admisión está condicionada por la resistencia ofrecida al paso del aire en el filtro, la mariposa de gases (MEP), los conductos de admisión, las pipas de la culata y las válvulas. Dichas resistencias dependen de la velocidad del fluido al pasar por cada uno de estos elementos y por consiguiente dependen del régimen de giro del motor y en el caso de los MEP también del grado de carga. • Contrapresión de escape: su magnitud depende de la caída de presión en los elementos que componen el sistema de escape. De la resistencia ofrecida por ellos dependerá en gran medida la presión en el cilindro durante la carrera de escape. En motores sobrealimentados con un turbo, la contrapresión de escape es mayor pero su efecto negativo sobre las pérdidas de bombeo se PROYECTO DE MOTORES Facultad de Ingeniería U.N.L.P. Resumen de Clase 25.09.17 Pérdidas Mecánicas 7 de 15 compensa con el incremento de la presión de admisión conseguida por el compresor. En motores sobrealimentados puede ocurrir que la presión de admisión supere a la de escape y entonces el lazo de bombeo sea recorrido en sentido positivo. Éste es un factor que contribuye a elevar el rendimiento en este tipo de motores. • Diagrama de distribución del motor: los avances y retrasos que se establecen para los momentos de apertura y cierre de las válvulas tienen como objetivo básico optimizar los procesos de admisión y escape. Avanzando la apertura del escape (AAE) se favorece el escape espontáneo y esto contribuye a reducir el trabajo de bombeo a costa de disminuir el trabajo indicado. Retrasando el cierre de la válvula de escape (ReE) se puede aprovechar la dinámica del flujo de escape para favorecer el vaciado del cilindro aunque el pistón esté descendiendo. Figura: Efecto del AAE sobre el lazo de bombeo • Geometría de los colectores: la sintonía de los colectores de admisión y escape con el diagrama de distribución es fundamental si se quiere mejorar el llenado del cilindro y reducir el trabajo de bombeo. PROYECTO DE MOTORES Facultad de Ingeniería U.N.L.P. Resumen de Clase 25.09.17 Pérdidas Mecánicas 8 de 15 Se puede apreciar que en el diagrama para el colector de longitud mayor (L1) el área del lazo de bombeo es mucho mayor porque la onda de depresión reflejada en el extremo re toma al cilindro al final de la carrera de escape y contribuye muy poco al vaciado del cilindro. Sin embargo en el caso del conducto de longitud menor (L2), la onda de depresión llega al cilindro a mitad de la carrera de escape favoreciendo el vaciado de éste, con lo cual la presión media de escape se reduce apreciablemente y con ello el trabajo gastado por el pistón durante el escape inducido. • Regulación de la carga: los motores de encendido provocado con formación externa de la mezcla trabajan con un dosado muy cercano a la unidad con independencia del régimen de giro y carga con que trabajen, en ellos la regulación de la carga se realiza solo de forma cuantitativa. El método utilizado para realizar esta regulación consiste en estrangular el conducto de admisión mediante una válvula de mariposa, este tipo de actuación hace que las pérdidas de bombeo se incrementen de forma importante cuando el motor trabaja a bajos grados de carga, puesto que la estrangulación del conducto de admisión provoca una disminución importante de la presión de admisión y por lo tanto un incremento del trabajo de bombeo. Vías para reducir las pérdidas de bombeo En la etapa de diseño del motor es muy importante que: • El dimensionado de las válvulas de admisión y escape garantice la mayor sección de paso posible. • Los conductos de admisión y escape se diseñen sintonizados con el diagrama de distribución. En los MEP de 4T las pérdidas de bombeo son mayores a bajos grados de carga por lo que, si se consigue reducir el lazo de bombeo para estos regímenes, el consumo de combustible se reduciría notablemente. Una solución para reducir las pérdidas de bombeo de estos motores es la desactivación de cilindros interrumpiendo la inyección de combustible, con lo que es necesario aumentar el grado de carga de los cilindros activos y en consecuencia se incrementa el rendimiento global del motor. Otra vía empleada es adecuar el diagrama de distribución en función del grado de carga y el régimen de giro del motor. Para conseguir este fin se han desarrollado los sistemas de PROYECTO DE MOTORES Facultad de Ingeniería U.N.L.P. Resumen de Clase 25.09.17 Pérdidas Mecánicas 9 de 15 distribución variable, los cuales permiten modificar los ángulos de apertura y cierre de las válvulas y, en algunos casos, también el levantamiento de las válvulas. En motores tipo MEP de cuatro tiempos la gestión del ángulo de cierre de las válvulas de admisión es una estrategia cuyo uso se encuentra ampliamente generalizado. Sin embargo, el objetivo fundamental que se persigue con ello es la reducción del trabajo de bombeo en condiciones de operación correspondientes a cargas parciales. En estas condiciones, la regulación cuantitativa de la carga se consigue precisamente adelantando o retrasando el ángulo de cierre de las válvulas de admisión sin estrangular el flujo de aire que circula por el colector de admisión mediante una válvula de mariposa convencional. Son numerosos los resultados que han demostrado la efectividad de esta estrategia para reducir drásticamente las perdidas por bombeo y mejorar así el rendimiento térmico de este tipo de motores en condiciones de carga parcial. En cualquier caso, sustituir el ciclo Otto por un ciclo Atkinson, adelantando o retrasando el ángulo de cierre de las válvulas de admisión, implica una reducción de la masa de aire/combustible atrapada en el interior del cilindro y con ello se reduce obligatoriamente la potencia específica entregada por el motor. Por el contrario, al implementar un ciclo Atkinson en motores Diesel únicamente se reduce la masa de gas atrapada en el cilindro mientras que la cantidad de combustible inyectado puede mantenerse constante dentro de unos límites razonables de dosado relativo. Así pues, si se mantiene constante la masa de combustible inyectado por ciclo, las diferencias en términos de potencia específica entre el ciclo Diesel original y el ciclo Atkinson van a depender principalmente de las modificaciones introducidas en los procesos de compresión y expansión, en el proceso de combustión y en el lazo de bombeo que involucra el comportamiento del sistema de sobrealimentación si lo hubiera. Otra solución adoptada en los MEP ha sido su transformación de inyección indirecta (en el colector de admisión) al concepto de inyección directa de combustible. En esta configuración se puede prescindir de la estrangulación del conducto de admisión como método de control del grado de carga, esto permite reducir el trabajo consumido para realizar el proceso de admisión y por consiguiente se reduce el trabajo de bombeo. Procedimientos para determinar las pérdidas mecánicas L a determinación práctica es una tarea difícil y laboriosa. Existen procedimientos para evaluar las pérdidas globales, o las de diferentes elementos por separado. Las más utilizadas son: Método de deceleración libre Rectas de Williams Método de arrastre Método morse Diagrama de indicador PROYECTO DE MOTORES Facultad de Ingeniería U.N.L.P. Resumen de Clase 25.09.17 Pérdidas Mecánicas 10 de 15 Es muy importante para obtener una buena precisión y repetitividad en la aplicación de cualquiera de estos métodos y en la comparación de sus resultados que se tengan en cuenta las condiciones de contorno de su aplicación. Por ejemplo, el control del estado térmico general del motor y en particular de la temperatura del lubricante. Método de deceleración libre Consiste en medir la deceleración angular instantánea del motor al eliminar el suministro de combustible o interrumpir el encendido. Determinando la evolución de la velocidad de rotación y conocido el momento de inercia del conjunto, el par resistente se puede calcular por la expresión: ; Donde: I= momento de inercia del conjunto α= deceleración angular En el caso de no conocer el momento de inercia del conjunto, se incorpora un volante de inercia cuyo I sea conocido. Se realizan dos medidas, una con el motor original y otra con el volante incorporado, luego planteamos un sistema de dos ecuaciones con la ecuación dada anteriormente y una ecuación que incluya al volante incorporado: Desventajas: al realizarse la medida con el motor sin combustión, las cargas que actúan sobre los elementos móviles no son idénticas a las de funcionamiento normal. Ventajas: Simplicidad y bajo coste. Es una técnica no intrusiva. Muy utilizado en medidas de potencia para el mantenimiento predictivo de motores, permite un conocimiento bastante preciso del estado del mismo sin realizar ningún desmontaje en el motor facilitando la rapidez en su aplicación y poca inmovilización del equipo en que va operando. Método de Williams Se basa en el consumo horario de combustible y la Pme a régimen de giro constante. Para aplicar este método es necesario medir el par, el régimen de giro y el consumo de combustible. La relación entre la masa de combustible y la Pme es prácticamente lineal, si se extrapolan las curvas de Williams hasta el eje de las abscisas, obtenemos un valor de presión media negativo, el cual representa la pmpm (presión media de perdidas mecánicas). El método es válido si se cumple que la relación entre el consumo horario de combustible y la pme es de la forma: PROYECTO DE MOTORES Facultad de Ingeniería U.N.L.P. Resumen de Clase 25.09.17 Pérdidas Mecánicas 11 de 15 La constante K varía para cada régimen de giro La validez de este método está condicionada por la condición nombrada anteriormente, es esencialmente válida para MEC ya que en estos se regula la carga (pme) modificando la cantidad de combustible inyectado, perdiéndose el comportamiento lineal solo a muy altas cargas. Para el caso de los MEP, este método no da resultados fiables porque al reducir la carga para un régimen de giro dado, las pérdidas de bombeo aumentan de forma considerable. La utilización de este método implica realizar un gran número de ensayos y los resultados obtenidos no siempre justifican su laboriosidad. Método de arrastre Consiste en determinar la potencia necesaria para arrastrar el motor con el suministro de combustible interrumpido o el encendido desconectado, es decir, sin proceso de combustión. El arrastre se realiza generalmente con la ayuda de u dinamómetro eléctrico reversible, que puede trabajar como motor o freno. La contra más importante de este procedimiento es que al no existir combustión, la presión y temperatura en los cilindros (y por lo tanto cargas a las que está sometido el motor), no coinciden con las que tendrían en su funcionamiento real. Para aproximarse a las condiciones operativas del motor, los ensayos de arrastre deben realizarse inmediatamente después de haber tenido el motor en funcionamiento y utilizando acondicionadores de temperatura para mantener el estado térmico del aceite y el refrigerante. A diferencia de los dos métodos anteriores, este método permite determinar las perdidas mecánicas por cada uno de los elementos, determinando la diferencia en la potencia de arrastre al ir desmontando o desconectando sucesivamente los componentes del motor asociados a cada tipo de perdida. Método Morse Este método consiste en desconectar el encendido o interrumpir el suministro de combustible en unos de los cilindros y medir la potencia efectiva del motor en esa condición, dicha operación se repite con cada cilindro. Al eliminar la combustión en un cilindro la potencia efectiva medida corresponde a la suma entre la potencia entregada por los cilindros activos y la potencia de pérdidas originada por el cilindro arrastrado. Ejemplo, para un motor de tres cilindros: PROYECTO DE MOTORES Facultad de Ingeniería U.N.L.P. Resumen de Clase 25.09.17 Pérdidas Mecánicas 12 de 15 1. Cilindro n° 1 sin combustión: 2. Cilindro n° 2 sin combustión: 3. Cilindro n° 3 sin combustión: Sumando las tres ecuaciones: Obteniéndose: Donde: - : Suma de las potencias medidas al eliminar la combustión en cada cilindro. : Potencia efectiva medida cuando todos los cilindros están activos. : Potencia de pérdidas mecánicas. Para realizar el ensayo es necesario hacer funcionar el motor con todos los cilindros activos hasta estabilizar la temperatura del aceite y el refrigerante. Al desactivar un cilindro, cambian algunas condiciones operativas, por ejemplo: presión en el cilindro, los fenómenos dinámicos en el colector de admisión y si el motor es sobre alimentado se altera el trabajo de este sistema. Método del diagrama de indicador Este método consiste en obtener de forma simultánea el diagrama de indicador (presión/volumen) del que podemos obtener , y el par efectivo del motor para determinar entre ambos parámetros constituyen las pérdidas mecánicas. . La diferencia PROYECTO DE MOTORES Facultad de Ingeniería U.N.L.P. Resumen de Clase 25.09.17 Pérdidas Mecánicas 13 de 15 Durante el procedimiento es necesario controlar el grado de carga, régimen de giro y la temperatura del aceite y refrigerante. : se obtienen directamente del área encerrada en el lazo de bombeo. : pueden determinarse ensayando cada elemento por separado, o bien desactivando cada uno y midiendo con lo que pueden determinarse por diferencia. : se calculan a partir de: Donde: : pérdidas de bombeo : pérdidas de accionamiento de auxiliares : pérdidas de fricción : presión media indicada : presión media efectiva Este método permite medir las pérdidas con el motor en funcionamiento y probablemente el más exacto utilizando la instrumentación apropiada. Ilustración 1: Esquema de medida del diagrama indicador. PROYECTO DE MOTORES Facultad de Ingeniería U.N.L.P. Resumen de Clase 25.09.17 Pérdidas Mecánicas 14 de 15 Es de especial interés al medir la presión en el cilindro, determinar correctamente el PMS de referencia, ya que una desviación de 1° podría ocasionar errores del 15% en el valor de la pmi. Es recomendable utilizar resolución angular de 0,1°. También es importante referenciar correctamente el nivel de presión de la señal medida por el transductor piezoeléctrico, porque estos sólo miden presiones relativas. Para determinar pme se requiere medir el par motor, por lo que es necesario realizar los ensayos en un banco de pruebas capaz de controlar con precisión el punto de funcionamiento del motor (régimen de giro y carga) y que disponga de transductor de medida de par con elevada precisión (error de 0,05 % de la señal medida). Análisis comparativo de los diferentes procedimientos A modo de resumen, es necesario aclarar que para conseguir precisión y repetividad con cualquiera de los métodos, se requiere mantener acotadas las condiciones de contorno asociadas a cada uno de ellos. Cada método impone condiciones diferentes, por lo que nos es posible una comparación directa, en el siguiente cuadro se hace un análisis comparativo según aspectos generales a su implementación. Método Tipos de pérdidas Desaceleración Pm totales libre Williams Pm totales 1 Arrastre Morse Todas las pm Pm totales Diagrama Todas las pm Instrumentación Fiabilidad Sencillez Simple Cuestionable1 Sencillo Banco de ensayo con instrumentación precisa Compleja Banco de ensayo con instrumentación precisa Banco de Confiable (CNF2) laborioso Cuestionable3 Cuestionable4 Laborioso Laborioso Muy confiable Laborioso Las medidas se realizan sin combustión y las cargas sobre las piezas móviles son diferentes a las que actúan en las condiciones reales de funcionamiento. 2 CNF: condiciones normales de funcionamiento. 3 Las medidas se realizan sin combustión y las cargas sobre las piezas móviles son diferentes a las que actúan en las condiciones reales de funcionamiento. 4 Las medidas se realizan sin combustión y las cargas sobre las piezas móviles son diferentes a las que actúan en las condiciones reales de funcionamiento. PROYECTO DE MOTORES Facultad de Ingeniería U.N.L.P. Indicador 5 Resumen de Clase 25.09.17 Pérdidas Mecánicas 15 de 15 ensayo con (CNF5) instrumentación precisa Tabla: Comparación de los distintos métodos experimentales. CNF: condiciones normales de funcionamiento.