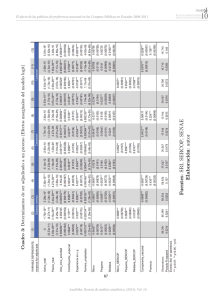

CONTROL ESTADÍSTICO DE PROCESO ¡BIENVENIDOS! ¡Vamos por otra CORE TOOL! 2 ¿Qué es el CEP? 1 3 CONTROL ESTADÍSTICO DE PROCESO 4 CONTROL ESTADÍSTICO DE PROCESO 5 CONTROL ESTADÍSTICO DE PROCESO 6 CONTROL ESTADÍSTICO DE PROCESO Un proceso de producción se caracteriza por involucrar máquinas, materia prima, métodos, mano de obra y medio ambiente. En cualquier proceso de fabricación existe un cierto grado de variabilidad entre un producto y otro que no se puede eliminar complemente debido a que los factores anteriormente mencionados en el proceso no son constantes. Un ejemplo de ello es la variación en: los suministros, desgaste de herramientas y equipos, operarios nuevos o con poco entrenamiento 7 CONTROL ESTADÍSTICO DE PROCESO Se conoce como variación natural (Tipo 1) a la producida por innumerables pequeñas causas no asignables, comunes aleatorias, que son tan ligeras que no pueden considerarse individualmente como razón única de una desviación del proceso. Son de naturaleza aleatoria, y como dependen del azar, se puede realizar su estudio por métodos estadísticos. 8 CONTROL ESTADÍSTICO DE PROCESO Por otra parte, se denomina variación accidental (Tipo 2) a la producida por causas asignables, especiales o atribuibles, es decir, las que podemos investigar hasta dar con la razón específica que las produce y que además suelen ocasionar desviaciones relativamente grandes en el resultado del proceso 9 CONTROL ESTADÍSTICO DE PROCESO 10 CONTROL ESTADÍSTICO DE PROCESO 11 CONTROL ESTADÍSTICO DE PROCESO Mediante la identificación de las causas asignables y la toma de medidas correctivas para evitar que reaparezcan, se puede obtener un proceso afectado únicamente por causas comunes (no asignables) de variación. En estas condiciones, el proceso se hace previsible permitiendo cuantificar dicha variación para intentar cuantificarla. Este es el objetivo fundamental del control estadístico de procesos. 12 CONTROL ESTADÍSTICO DE PROCESO En estadística juegan un papel característico y diferenciador las variables cualitativas y las variables cuantitativas. En el control de procesos por variables, las características que se controlan están constituidas por mediciones precisas de dimensiones, como longitudes, diámetros, pesos, etc. (variables cuantitativas). Mientras que en el control de procesos por atributos se realiza una clasificación entre los productos que cumplen una cierta característica de calidad y los que no la cumplen (variable cualitativa). 13 CONTROL ESTADÍSTICO DE PROCESO El control de procesos por atributos tiene la ventaja, respecto del control de procesos por variables, de que permite considerar diferentes características de calidad al mismo tiempo y clasificar el producto como disconforme si no satisface la especificación de cualquiera de ellas. Su realización suele ser más rápida y barata, ya que, en general, se emplean instrumentos más simples 14 CONTROL ESTADÍSTICO DE PROCESO El estudio de la capacidad es una forma de comparación entre la variabilidad permitida en el diseño del producto y la variabilidad obtenida en la fabricación del mismo. La variabilidad permitida en el diseño se refleja en las especificaciones y tolerancia del producto. 15 CONTROL ESTADÍSTICO DE PROCESO Detección – Tolera Desperdicio Prevención – Evita Desperdicio 16 CONTROL ESTADÍSTICO DE PROCESO Voz del proceso MÉTODOS ESTADÍSTICOS Gente Equipo Material Métodos Mediciones Medio Ambiente LA FORMA COMO TRABAJAMOS / COMBINANDO RECURSOS PRODUCTOS O SERVICIOS IDENTIFICACIÓN Y CAMBIO DE NECESIDADES Y EXPECTATIVAS Voz del Cliente ENTRADAS PROCESO CLIENTES SALIDAS 17 CONTROL ESTADÍSTICO DE PROCESO Acciones Locales • Generalmente se requieren para eliminar causas especiales de variación • Generalmente pueden tomarse por gente cercana al proceso • Típicamente pueden corregir alrededor del 15% de los problemas del proceso Acciones Sobre el Sistema • Generalmente se requieren para reducir variaciones debidas a causas comunes • Casi siempre requieren de acciones de la dirección/ administración para correcciones • Son necesarias para corregir típicamente alrededor del 85% de los problemas del proceso 18 Herramientas del CEP 2 19 CONTROL ESTADÍSTICO DE PROCESO El CEP puede aplicarse a cualquier proceso. Sus herramientas principales son: Histograma (diagrama de barras) Plantilla de datos Diagrama de Pareto Diagrama de causa y efecto Gráfica de Dispersión Estratificación Gráficos de control 20 CONTROL ESTADÍSTICO DE PROCESO 21 CONTROL ESTADÍSTICO DE PROCESO Un histograma es una representación gráfica de una variable en forma de barras, donde la superficie de cada barra es proporcional a la frecuencia de los valores representados; siendo una herramienta estadística que se utiliza para representar la distribución de variables. Utilice un histograma para: · Resaltar la tendencia central de los datos · Enfatizar la variabilidad de los datos · Determinar si la distribución de la muestra es simétrica o asimétrica Los histogramas pueden ayudar a visualizar la distribución de los datos de la muestra. Minitab grafica la frecuencia con la cual los valores observados se sitúan dentro de cada sección (intervalos) utilizando barras verticales. 22 CONTROL ESTADÍSTICO DE PROCESO Estadísticas que resumen un conjunto de datos completo con un valor individual, incluyendo la media, la mediana y la moda, todas las cuales representan maneras de conceptualizar el centro de un conjunto de datos. Las gráficas, tales como histogramas, gráficas de caja y gráficas de puntos, son útiles para visualizar la tendencia central de los datos y pueden ayudar a decidir qué estadística de la tendencia central es más apropiada con un conjunto de datos determinado. El hecho de conocer la tendencia central de sus datos es un primer paso importante para comprenderlos. 23 CONTROL ESTADÍSTICO DE PROCESO variabilidad El grado de dispersión de un conjunto de datos o distribución alrededor de su media. asimétrico Falta de simetría. Una distribución es asimétrica si una cola se extiende más que la otra. 24 CONTROL ESTADÍSTICO DE PROCESO Las histogramas comúnmente contienen los siguientes elementos: · Un eje X dividido en secciones (intervalos) de los valores observados de la variable · Un eje Y que representa la frecuencia con la que los valores observados se ubican en cada sección · Barras verticales que representan frecuencias · Opcionalmente, una distribución ajustada sobrepuesta Utilice los histogramas para visualizar la distribución de los datos de muestra. Observe la tendencia central, la variación y la forma general de la distribución. Usted podría crear un histograma antes de, o durante, un análisis para ayudar a confirmar supuestos y orientar análisis posteriores. 25 CONTROL ESTADÍSTICO DE PROCESO Para dibujar un histograma, Minitab divide los valores de la muestra en intervalos llamados secciones. Las barras representan el número de observaciones que se ubican dentro de cada sección (su frecuencia). Debido a que cada barra representa muchas observaciones, un histograma es más útil cuando se tiene una gran cantidad de datos. Puede editar el número de secciones y los intervalos cubiertos por cada sección. 26 CONTROL ESTADÍSTICO DE PROCESO Ejemplo: Un fabricante de chips de patatas estudia el problema de chips de patatas rotos. Como parte de la investigación inicial, el fabricante toma muestras aleatorias de 100 paquetes y cuenta el número de chips rotos por paquete. Datos: ChipPatata.MTW (disponible en la carpeta Datos de muestra) 27 CONTROL ESTADÍSTICO DE PROCESO 28 CONTROL ESTADÍSTICO DE PROCESO Histograma de Chips rotos Normal 25 Media Desv .Est. N 9.2 1.990 100 Frecuencia 20 15 10 5 0 4 6 8 10 Chips rotos 12 14 Este histograma muestra que la distribución se centra aproximadamente de 9 a 10 chips rotos por paquete y su forma es simétrica. Los valores varían de 4 a 14 chips rotos por paquete. Además, la comparación del histograma con la distribución normal ajustada sugiere que se trata de un ajuste adecuado, lo cual sugiere que estos datos satisfacen el supuesto de normalidad para las pruebas que lo requieren. Una prueba de normalidad serviría para probar esta hipótesis con mayor rigurosidad. 29 CONTROL ESTADÍSTICO DE PROCESO 30 CONTROL ESTADÍSTICO DE PROCESO Muchos procedimientos estadísticos parten del supuesto de que los datos siguen una distribución normal. Para verificar este supuesto, usted puede realizar una prueba de normalidad en sus datos. Minitab provee tres pruebas de normalidad entre las cuales puede elegir: · Anderson-Darling - Esta prueba tiene un buen nivel de potencia y es especialmente efectiva para la detección de alejamiento de la normalidad en los valores altos y bajos de una distribución. · Ryan-Joiner (similar a Shapiro-Wilk) - Esta prueba tiene un buen nivel de potencia. Se basa en la correlación entre los datos de la muestra y los datos que se esperarían de una distribución normal. 31 CONTROL ESTADÍSTICO DE PROCESO · Kolmogorov-Smirnov - Esta es una prueba de normalidad muy conocida, pero tiende a ser menos potente que las otras dos pruebas. Los resultados de cada una de las pruebas están acompañados de una gráfica de probabilidad normal, que puede ayudarle a determinar si sus datos siguen una distribución normal. 32 CONTROL ESTADÍSTICO DE PROCESO potencia correlación Capacidad de una prueba para detectar un efecto. Medida de la relación lineal entre dos variables. 33 CONTROL ESTADÍSTICO DE PROCESO Ejemplo: Un dietista selecciona una muestra aleatoria de 13 botellas de aceite para cocinar para determinar si el porcentaje medio de grasa saturada es diferente del 15% anunciado. Investigaciones anteriores sugieren que la desviación estándar de la población es 2.6%. Parece apropiado utilizar una prueba Z de una muestra, pero la suposición de normalidad se debe verificar. El dietista selecciona un nivel a de 0.10 para la prueba. Datos: Grasa.MTW (disponible en la carpeta Datos de muestra) 34 CONTROL ESTADÍSTICO DE PROCESO 35 CONTROL ESTADÍSTICO DE PROCESO Gráfica de probabilidad de Cont. Grasa Normal 99 Media Desv .Est. N AD Valor P 95 90 16.6 2.066 13 0.135 0.970 80 Porcentaje Si sus datos son perfectamente normales, entonces los puntos de datos en la gráfica de probabilidad conformarán una línea recta. La línea de referencia es la función de distribución acumulada ajustada basada en los parámetros que Minitab estima para la muestra. 70 60 50 40 30 20 La gráfica de probabilidad no varía basándose en la prueba de normalidad que usted elija; sin embargo, la estadística de prueba y el valor p en la leyenda pueden diferir. 10 5 1 12 13 14 15 16 17 18 Cont. Grasa 19 20 21 La gráfica de los datos de aceite para cocinar muestra que los puntos se ubican razonablemente cerca de la línea de referencia, lo que indica que los datos siguen una distribución normal. 36 CONTROL ESTADÍSTICO DE PROCESO Las pruebas de normalidad evalúan la hipótesis nula (Ho) de que los datos siguen una distribución normal. Si el valor p de la prueba es menor que el nivel a que ha elegido, entonces usted debe rechazar H0 y concluir que sus datos no siguen una distribución normal. El valor de p de la pruebas de normalidad de Anderson-Darling (extremo inferior derecho) de los datos del aceite para cocinar es 0.970. Este valor es mayor que el nivel a de 0.10 que ha elegido y, de esta manera, el dietista no rechazará Ho. No hay suficiente evidencia que sugiera que los datos no siguen una distribución normal. 37 CONTROL ESTADÍSTICO DE PROCESO 38 CONTROL ESTADÍSTICO DE PROCESO Un diagrama de Pareto clasifica los defectos desde la contribución más grande hasta la más pequeña, lo que ayuda a separar los problemas "pocos vitales" de los "muchos triviales". El eje Y a la derecha muestra el porcentaje de los defectos totales y el eje Y a la izquierda muestra el conteo de defectos. La línea roja indica porcentaje acumulado, que ayuda a evaluar la contribución añadida de cada categoría. Las barras del histograma muestran el conteo (y el porcentaje del total) para cada categoría. Los conteos, porcentajes y porcentajes acumulados se muestran en una lista para cada categoría. 39 CONTROL ESTADÍSTICO DE PROCESO Si el último grupo en el diagrama de Pareto está etiquetado como "Otro," entonces, por opción predeterminada, este grupo contendrá un conteo de todos los defectos en categorías con un número de conteos tan pequeño que representa menos de 5% del conteo total de defectos. 40 CONTROL ESTADÍSTICO DE PROCESO Principio 80/20 Los diagramas de Pareto, deben su nombre al economista italiano Vilfredo Pareto, constituyen una representación gráfica del principio 80/20. Pareto observó un patrón en la distribución de la riqueza en Italia: 80% de la riqueza de Italia estaba en manos de 20% de los habitantes. Este principio, en el que 80% de los defectos provienen usualmente de 20% de las causas, se ha observado en otras áreas también. Por ejemplo, 80% de los reclamos recibidos provienen usualmente de 20% de los clientes. 41 CONTROL ESTADÍSTICO DE PROCESO Ejemplo Un fabricante de ropa hizo seguimiento al número y el tipo de defectos en una línea de ropa. Datos: DefectoRopa.MTW (disponible en la carpeta Datos de muestra) 42 CONTROL ESTADÍSTICO DE PROCESO 43 CONTROL ESTADÍSTICO DE PROCESO Diagrama de Pareto de Defecto 500 100 80 300 60 200 40 100 20 0 0 Defecto Total Porcentaje % acumulado Porcentaje Total 400 Botón falt E puntadas 217 112 45.2 23.3 45.2 68.5 Hilo flojo 67 14.0 82.5 E dobladillo Def tejido 43 23 9.0 4.8 91.5 96.3 Otro 18 3.8 100.0 En este ejemplo, se atribuye 45.2% de los defectos a botones faltantes y 23.3% a errores de puntadas. El porcentaje acumulado de botones faltantes y errores de puntadas es 68.5%, por lo tanto la mayor mejora para todo el proceso de fabricación de ropa se puede alcanzar concentrado sus esfuerzos en resolver los problemas de botones faltantes y de puntadas. 44 CONTROL ESTADÍSTICO DE PROCESO 45 CONTROL ESTADÍSTICO DE PROCESO El Diagrama de Ishikawa, es una de las herramientas graficas más eficaces y más utilizadas en acciones de mejoramiento y control de calidad en las organizaciones, ya que permite, de una forma sencilla, agrupar y visualizar las razones que han de estar en el origen de un cualquier problema o resultando que se pretenda mejorar. Fue creado por el Gurú de la Calidad, el El Profesor Dr. Kaoru Ishikawa en el año 1953. 46 CONTROL ESTADÍSTICO DE PROCESO • El Diagrama de Ishikawa sirve de guía objetiva para la discusión motiva. y la • Las causas del problema se buscan activamente y los resultados quedan plasmados en el diagrama. • Un DI sirve para señalar todas las posibles causas de un problema y como se relacionan entre si, con lo cual la solución de un problema se vuelve un reto y se motiva así el trabajo por la calidad. 47 CONTROL ESTADÍSTICO DE PROCESO Utilice diagramas de causa y efecto para facilitar mejoras de la calidad y procesos y la planificación de calidad. Utilice el conocimiento de ingeniería de su equipo con respecto a todo el proceso para crear un diagrama efectivo de causa y efecto. La mejor manera de garantizar que usted posee pleno conocimiento de ingeniería con respecto al proceso es a través de la integración de todos los miembros de su equipo en el proceso de resolución de problemas. De esta manera, todos los miembros del equipo desarrollan un entendimiento más completo de los factores que contribuyen al problema. 48 CONTROL ESTADÍSTICO DE PROCESO Las categorías de causa predeterminadas son Mediciones, Mano de Obra, Medio Ambiente, Materiales, Método y Máquinas (Método de 6M). Usted puede personalizar las categorías para ajustarlas a su propio proceso. Si su diagrama de causa-efecto requiere niveles adicionales, cree un segundo diagrama de causa-efecto para cada rama. 49 CONTROL ESTADÍSTICO DE PROCESO Ejemplo Los gerentes de un parque de diversiones están preocupados por los largos tiempos de espera para un nuevo turno. En una sesión de lluvia de ideas, identificaron 22 posibles causas que luego organizaron en un diagrama de causa y efecto. Datos: Recorridos.MTW (disponible en la carpeta Datos de muestra) 50 CONTROL ESTADÍSTICO DE PROCESO 51 CONTROL ESTADÍSTICO DE PROCESO Diagrama de causa y efecto Mediciones En este ejemplo, Tiempo de espera es el efecto, o la variable dependiente. Las extremidades en las ramas (por ejemplo, Lluvia, Temperatura y Tiempo del Día debajo Ambiente) son las causas, o los factores que podrían estar contribuyendo al efecto. Las causas pueden ser variables independientes, variables intermedias o variables perturbadoras. Material S ondeos Personal S how s A usenc pers M ant rutina C apacitación C ronómetro Repar imprev Tarj T E sp H ora del día Error pers N v os recor A sistencia A grupación Inact mant Descarga Disponible Lluv ia C trl huésped Temperatura Entorno C ambio Métodos Tiempo ciclo C apacidad Máquinas 52 CONTROL ESTADÍSTICO DE PROCESO variable perturbadora Las variables perturbadoras son aquellos factores que se pueden controlar o ajustar, pero que afectan las respuestas. Las variables perturbadoras son las causas en un diagrama de causa y efecto. En este ejemplo, Lluvia y Temperatura son variables perturbadoras debido a que los gerentes no las pueden controlar. 53 CONTROL ESTADÍSTICO DE PROCESO METODO DE FLUJO DE PROCESO Con este método de construcción , la línea principal del Diagrama de Ishikawa sigue la secuencia normal del proceso de producción o de administración. Los factores que pueden afectar la característica de calidad se agregan en el orden que les corresponde, según el proceso. Para ir agregando , en el orden del proceso, las causas potenciales , se puede realizar la siguiente pregunta : la variabilidad en esta parte del proceso afecta en esta parte del proceso afecta el problema especificado. Este método permite explorar formas alternativas de trabajo, detectar cuellos de botella, descubrir problemas ocultos, etc. 54 CONTROL ESTADÍSTICO DE PROCESO Movimiento Impurezas Individual Rolado Aflojamiento Caídas Ensanchamiento Movimiento en banda En grupo Amontonamiento Colocación Materia Prima Rolado Fab. de tubo Corrección Deformación Prueba de agua Remover cordón Inspección Marcas en tubos de acero Peso Pulido Colocacion Movimientos Diferencia Amontonamiento Movimiento Pintura Superficial Pulimento Válvula Peso 55 CONTROL ESTADÍSTICO DE PROCESO El método de estratificación contrasta con el método 6M , ya que en éste se va de lo muy general a lo particular, mientras que en el método de estratificación se va directamente a causas potenciales del problema. Esta manera de construir el Diagrama de Ishikawa es natural cuando las categorías de las causas potenciales pueden subdividirse, por ejemplo un producto terminado puede dividirse fácilmente en sus subensambles 56 CONTROL ESTADÍSTICO DE PROCESO Calidad de la pintura Vehículo Mantenimiento Frecuencia Encerado Pigmento Porcentaje de conservación Temperatura Acabado Impresión Tiempo de exposición. Método de pintado Exposición al sol Contaminación Atmósfera 57 CONTROL ESTADÍSTICO DE PROCESO 58 CONTROL ESTADÍSTICO DE PROCESO Gráficas de Control La Gráfica de Control es un tipo especial de gráfica que nos permite interpretar información derivada de un proceso, creando una imagen de las fronteras o límites de variación permisibles. 59 CONTROL ESTADÍSTICO DE PROCESO Gráficas de Control Permite de manera objetiva determinar si un proceso se encuentra “en control” o “fuera de control”. Es una herramienta útil para establecer fronteras de variación dentro de un proceso. Muestra cuando estas fronteras se sobrepasan para después buscar las claves que lleven a las causas para resolverlas. 60 CONTROL ESTADÍSTICO DE PROCESO Gráficas de Control Seleccionando una Gráfica Continuos Tipo de Datos Atributos Datos colectados en Subgrupos ¿Qué está contando? Sí No Artículos Defectuosos Defectos Por Unidad Tamaño del subgrupo 8 o menos Mayor a 8 61 CONTROL ESTADÍSTICO DE PROCESO Gráficas de Control Datos continuos Mide una característica de una parte o proceso, tal como la longitud, peso o temperatura. Los datos frecuentemente incluyen valores fraccionales o decimales. Ejemplo: Un fabricante de alimentos quiere investigar si el peso de un producto es consistente a través del tiempo. Para recolectar los datos, un analista de calidad registra los pesos de una muestra de cajas de cereal. 62 CONTROL ESTADÍSTICO DE PROCESO Gráficas de Control Datos por atributos Cuente el número de artículos defectuosos o el número de defectos por unidad. El conteo de los datos son números. Ejemplo: Inspectores de un fabricante de focos quieren rastrear el número de focos rotos (artículos defectuosos) a través del tiempo. Para recolectar los datos, los inspectores examinan cada foco de una muestra y evalúan si está roto. Ellos registran el número de focos rotos en cada muestra. 63 CONTROL ESTADÍSTICO DE PROCESO Gráficas de Control Datos continuos no colectados en subgrupos (Individuales) Sólo es colectada una observación sencilla cada vez. Ejemplo: Un analista de calidad monitorea el pH de un detergente líquido de lotes múltiples. Debido a que cada lote es homogéneo, el analista necesita colectar solo una observación sencilla de cada uno. 64 CONTROL ESTADÍSTICO DE PROCESO Gráficas de Control Datos continuos colectados en subgrupos Son colectados múltiples observaciones, en intervalos cortos de tiempo, al mismo tiempo. Ejemplo: Un fabricante de auto partes monitorea el diámetro de los rines de llanta. Cada dos horas, los inspectores muestrean 5 rines de forma consecutiva en la línea de producción y con ellos forman un subgrupo. 65 CONTROL ESTADÍSTICO DE PROCESO Gráficas de Control Gráfica I-MR Guía: Colectando Datos • Colecte los datos a intervalos de tiempo apropiados. • Colecte datos suficientes para obtener límites de control precisos. • Los datos deben ser razonablemente normales • Los datos no deberán ser correlacionados 66 CONTROL ESTADÍSTICO DE PROCESO Gráficas de Control Gráfica I-MR (continua) Límites de Control Precisos Cuando no se conocen los límites de control, éstos tienen que ser estimados a partir de los datos. Para asegurar que los límites de control son precisos, se necesita al menos un total de 100 puntos. Por lo que muestrear el proceso en más puntos en el tiempo, incrementa la oportunidad de tener un estimado representativo de la variación del proceso. Si se tienen menos de 100 puntos, todavía se puede utilizar la carta de control, pero se deben considerar los resultados como preliminares. Si se está utilizando la gráfica para monitorear el proceso de manera continua, se recomienda re-estimar los límites de control después de que se hayan colectado al menos los 100 puntos. Nota: Minitab verifica que el número de datos colectados sea suficientemente grande. 67 CONTROL ESTADÍSTICO DE PROCESO Gráficas de Control Gráfica I-MR (continua) Datos Razonablemente Normales Desviaciones moderadas de la normalidad no afectan significativamente a los resultados de la gráfica. Sin embargo, alejamientos graves de la normalidad pueden aumentar el número de falsas alarmas. Si 2,0% o más de los puntos fallaron la Prueba 1 y hay al menos dos puntos que fallan la prueba 1 en la carta I, Minitab comprueba los datos por normalidad. Si los datos no pasan la prueba de normalidad, Minitab determina si una transformación corregirá la condición no normal. Si su proceso produce naturalmente datos no normales y la transformación es eficaz, se puede utilizar la gráfica de los datos transformados para evaluar la estabilidad de su proceso. 68 CONTROL ESTADÍSTICO DE PROCESO Gráficas de Control Gráfica I-MR (continua) Datos correlacionados Cuando no se conocen los valores de los límites de control, se deben de estimar a partir de los datos colectados. Si el 2% o más de los puntos fallan la prueba No. 1 y hay al menos dos puntos que fallan la prueba 1 sobre la gráfica I, Minitab verifica si los datos están correlacionados. Si dos puntos están correlacionados, los límites de control serán demasiado estrechos y es posible ver un gran número de alarmas falsas 69 CONTROL ESTADÍSTICO DE PROCESO Gráficas de Control Gráfica I-MR (continua) Guía: Utilizando la gráfica Revise la carta MR antes de que utilice la gráfica. Los límites de control de la gráfica I están basados sobre la variación estimada del proceso. Si la variación del proceso no es estable, los límites de control de la gráfica pueden ser no validos. Revise primero la gráfica MR para asegurar que la variación del proceso es estable. Minitab prueba las causas especiales automáticamente. Minitab utiliza las pruebas 1 y 2 para evaluar el control del proceso (con la gráfica I). La prueba 1 (un punto fuera de los límites de control) detecta un punto sencillo fuera de control. La prueba 2 (9 puntos en un renglón sobre un lado de la línea central) detecta a posible cambio en la media. 70 CONTROL ESTADÍSTICO DE PROCESO Gráficas de Control Gráfica I-MR (continua) Utilizando la gráfica (continua) Estime límites de control nuevos solo cuando el proceso cambie. Los límites de control son establecidos típicamente de manera temprana durante el proyecto, durante la línea base de análisis. Si Ud. cambia el proceso durante el proyecto, los límites de control de línea base ya no son válidos y deberán establecerse nuevos límites de control a partir de nuevos datos. Una vez que los límites de control son establecidos, deberán permanecer fijos para monitorear el proceso o para evaluar el control del proceso. Los límites de control deberán ser re-estimados solo cuando el proceso cambie, no cada vez que Ud. colecte datos. 71 CONTROL ESTADÍSTICO DE PROCESO Gráficas de Control Gráfica X-R Tamaño de Subgrupo es 8 o menor Para pequeños subgrupos, se puede utilizar el rango para estimar la variación del proceso. Ejemplo: Inspectores en una compañía de autopartes muestrean rines de llanta y miden el diámetro de cada rin. Cada dos horas, ellos muestrean 5 rines de llanta consecutivos de la línea de producción. Debido a que el subgrupo es 8 o menor, los inspectores pueden utilizar el rango para estimar la variación de los diámetros de los rines. 72 CONTROL ESTADÍSTICO DE PROCESO Gráficas de Control Gráfica X-S Tamaño de Subgrupo es mayor a 8 Dado que el tamaño del subgrupo se incrementa, la desviación estándar viene a ser un mejor estimador de la variación del proceso que el rango. Ejemplo: Inspectores en una compañía de latas para alimento de perros muestrean las latas pesando cada una de ellas. Ellos muestrean 10 latas cada 30 minutos. Debido a que el subgrupo es mayor que 8, los inspectores utilizan la desviación estándar para estimar la variación del peso de las latas. 73 CONTROL ESTADÍSTICO DE PROCESO Gráficas de Control Gráfica I-MR (continua) ¿Cómo es una gráfica I-MR? Una carta I-MR es una gráfica combinada que consiste de: Una carta de individuales (I), la cual grafica los valores de cada observación individual, y provee una media para analizar si el proceso está centrado. Una gráfica de Rango Móvil (MR), la cuál grafica el rango calculado de grupos artificiales creados a partir de observaciones sucesivas, y provee una media para analizar la variación del proceso. 74 CONTROL ESTADÍSTICO DE PROCESO Gráficas de Control Gráfica I-MR (continua) Un proceso en control muestra solo variación aleatoria dentro de los límites de control. Un proceso fuera de control muestra variación inusual, la cual puede deberse a causa especiales. La gráfica MR debe estar en control antes de que se interprete la gráfica I debido a que los límites de control de la gráfica I son calculados considerando la variación del proceso y el centro (media). Cuando la gráfica MR está fuera de control, los límites de la gráfica I pueden ser inexactos y pueden ser una señal inadecuada de una condición de fuera de control. En este caso, la falta de control deberá ser a causa de una variación de inestabilidad más que a cambios reales en la media del proceso. Cuando la gráfica MR está en control, se puede estar seguro que una carta I fuera de control es debida a cambios en la media del proceso. 75 CONTROL ESTADÍSTICO DE PROCESO Gráficas de Control Genere una gráfica I-MR en Minitab siguiendo los pasos ilustrados enseguida: 76 CONTROL ESTADÍSTICO DE PROCESO Gráficas de Control I-MR Chart of pH 1 6.50 Individual Value U C L=6.390 6.25 _ X=5.985 6.00 5.75 LC L=5.579 5.50 1 3 5 7 9 11 13 15 O bser vation 17 19 21 23 25 U C L=0.4983 M oving Range 0.48 0.36 0.24 __ M R=0.1525 0.12 0.00 LC L=0 1 3 5 7 9 11 13 15 O bser vation 17 19 21 23 25 77 CONTROL ESTADÍSTICO DE PROCESO Gráficas de Control Gráfica Ẋ-R La gráfica X-R monitorea la media y la variación de un proceso Guía Colectando los datos Utilizando la gráfica • • • • Colecte datos en subgrupos racionales. Colecte subgrupos en intervalos de tiempo apropiados. Colecte los datos suficientes para obtener límites de control precisos Los datos de cada subgrupo no deberán estar correlacionados Verifique la gráfica R antes de que utilice la gráfica Ẋ Minitab prueba automáticamente las causas especiales Estime nuevos límites de control solo cuando el proceso cambie. 78 CONTROL ESTADÍSTICO DE PROCESO Gráficas de Control Gráfica Ẋ-R Subgrupo racional Un subgrupo racional es una muestra pequeña de artículos similares (típicamente de 3 a 5) producidos en un periodo corto de tiempo que son representativos de la salida de un proceso que usted quiere evaluar. Los artículos de cada subgrupo deberán ser colectados bajo las mismas entradas y condiciones, tales como el personal, equipo, proveedores o medio ambiente. Si cualquier entrada o condición cambia, causa que los subgrupos varíen más de lo normal y los límites de control pueden ser demasiado amplios. Nota: Minitab verifica la variabilidad adicional en los subgrupos cuando los límites de control son estimados de los datos. 79 CONTROL ESTADÍSTICO DE PROCESO Gráficas de Control Gráfica Ẋ-R Intervalo de tiempo apropiado Colecte datos en intervalos igualmente espaciados, tales como uno cada hora, uno cada turno, o uno diario. Seleccione un intervalo de tiempo corto pero que sea suficiente para que se capture los cambios del proceso de una manera oportuna 80 CONTROL ESTADÍSTICO DE PROCESO Gráficas de Control Gráfica Ẋ-R Límites de Control Precisos Cuando no se conocen los límites de control, éstos tienen que ser estimados a partir de los datos. Para asegurar que los límites de control son precisos, se necesita al menos un total de 100 puntos. Por lo que muestrear el proceso en más puntos en el tiempo, incrementa la oportunidad de tener un estimado representativo de la variación del proceso. Si se tienen menos de 100 puntos, todavía se puede utilizar la carta de control, pero se deben considerar los resultados como preliminares. Si se está utilizando la gráfica para monitorear el proceso de manera continua, se recomienda re-estimar los límites de control después de que se hayan colectado al menos los 100 puntos. Nota: Minitab verifica que el número de datos colectados sea suficientemente grande. 81 CONTROL ESTADÍSTICO DE PROCESO Gráficas de Control Gráfica Ẋ-R Datos correlacionados Cuando no se conocen los valores de los límites de control, se deben de estimar a partir de los datos colectados. Si el 2% o más de los puntos fallan la prueba No. 1 y hay al menos dos puntos que fallan la prueba 1 sobre la gráfica X, Minitab verifica si los datos están correlacionados. Si dos puntos están correlacionados, los límites de control serán demasiado estrechos y es posible ver un gran número de alarmas falsas 82 CONTROL ESTADÍSTICO DE PROCESO Gráficas de Control Gráfica Ẋ Los límites de control en la gráfica Ẋ esta basada sobre la variación estimada del proceso. Si la variación del proceso no es estable, los límites de control sobre la gráfica Ẋ pueden ser no validos. Verifique la gráfica primero para asegurar que la variación del proceso es estable. 83 CONTROL ESTADÍSTICO DE PROCESO Gráficas de Control Gráfica Ẋ-R Pruebas para causas especiales Cuando se establecen primero los límites de control basados en los datos, Minitab utiliza las pruebas 1, 2 y 7 para verificar el control del proceso (con la gráfica Ẋ). Una vez que los límites de control son establecidos, se deberían de utilizar los valores conocidos de aquellos límites, en tal caso, Minitab solo utiliza las pruebas 1 y 2. La prueba 1 (un punto fuera de los límites de control) detecta un punto sencillo fuera de control. La prueba 2 (9 puntos en un renglón sobre un lado de la línea central) detecta un posible cambio en la media del proceso. La prueba 7 (muchos puntos en un renglón dentro de una desviación estándar a partir de la línea central) detecta que los límites de control son muy amplios. Límites de control excesivamente amplios a menudo son causados por datos estratificados, que se producen cuando se tiene una fuente sistemática de variación dentro de cada subgrupo. 84 CONTROL ESTADÍSTICO DE PROCESO Gráficas de Control Gráfica Ẋ-R Límites de control nuevos Estime límites de control nuevos solo cuando el proceso cambie. Los límites de control son establecidos típicamente de manera temprana durante el proyecto, durante la línea base de análisis. Si Ud. cambia el proceso durante el proyecto, los límites de control de línea base ya no son válidos y deberán establecerse nuevos límites de control a partir de nuevos datos. Una vez que los límites de control son establecidos, deberán permanecer fijos para monitorear el proceso o para evaluar el control del proceso. Los límites de control deberán ser re-estimados solo cuando el proceso cambie, no cada vez que Ud. colecte datos. 85 CONTROL ESTADÍSTICO DE PROCESO Gráficas de Control Gráfica Ẋ-R ¿Qué es una gráfica Ẋ-R? Utilice una carta Ẋ-R para generar una gráfica de control por Media de subgrupos (gráfica Ẋ) y una gráfica de control por rangos de subgrupos en una sola página. Interpretando ambas gráficas juntas, nos permitirá dar seguimiento a la media y la variación del proceso y detecta la presencia de causas espaciales. Un proceso en control, muestra una variación aleatoria dentro de los límites de control. Un proceso fuera de control muestra una variación inusual, la cual puede deberse a la presencia de causas especiales. CONTROL ESTADÍSTICO DE PROCESO Gráficas de Control Gráfica Ẋ-R La gráfica de rangos (R) debe estar en control para interpretar después la gráfica Ẋ debido a que los límites de Ẋ son calculados considerando las variaciones de la media y del proceso. Cuando la gráfica R está fuera de control, los límites de la gráfica Ẋ pueden ser inexactos y pueden ser una señal inexacta e indicar falsamente una condición de fuera de control. En este caso, la falta de control deberá ser a causa de una inestabilidad de la variación más que a cambios reales en la media del proceso. Cuando la gráfica R está en control, se puede estar seguro que una carta Ẋ fuera de control es debida a cambios en la media del proceso. CONTROL ESTADÍSTICO DE PROCESO Gráficas de Control Gráfica Ẋ-R Genere una gráfica Ẋ- R en Minitab siguiendo los pasos ilustrados enseguida: CONTROL ESTADÍSTICO DE PROCESO Gráficas de Control Gráfica Ẋ-R Ejemplo: Una planta ensambladora de automóviles colecta las mediciones de la longitud de los cigüeñales para analizar la calidad del proceso. Fueron medidos cinco cigüeñales en cada uno de los cuatro turnos diarios por cinco días. Las cinco muestras que componen a cada subgrupo fueron seleccionadas dentro de un periodo corto de tiempo para minimizar la variación de un cigüeñal a otro. CONTROL ESTADÍSTICO DE PROCESO Gráficas de Control Gráfica Ẋ-R Xbar-R Chart of Length Sample M ean 602 U C L=601.722 601 _ _ X=600.072 600 599 LC L=598.422 Xbar-R Chart of Length Test Results for Xbar Chart of Length 1 598 1 3 5 7 9 11 Sample 13 15 17 19 U C L=6.048 6.0 Sample Range Results for: CAMSHAFT.MTW 4.5 _ R=2.860 3.0 1.5 0.0 LC L=0 1 3 5 7 9 11 Sample 13 15 17 19 TEST 1. One point more than 3.00 standard deviations from center line. Test Failed at points: 8 * WARNING * If graph is updated with new data, the results above may no * longer be correct. CONTROL ESTADÍSTICO DE PROCESO Gráficas de Control Gráfica Ẋ-R La gráfica Ẋ-S monitorea la media y la variación de un proceso Guía Colectando los datos Utilizando la gráfica • Colecte datos en subgrupos racionales. • Colecte subgrupos en intervalos de tiempo apropiados. • Colecte los datos suficientes para obtener límites de control precisos • Los datos de cada subgrupo no deberán estar correlacionados Verifique la gráfica S antes de que utilice la gráfica Ẋ Minitab prueba automáticamente las causas especiales Estime nuevos límites de control solo cuando el proceso cambie. CONTROL ESTADÍSTICO DE PROCESO Gráficas de Control Gráfica Ẋ-S ¿Qué es una gráfica Ẋ-S? Utilice una carta Ẋ-S para generar una gráfica de control por Media de subgrupos (gráfica Ẋ) y una gráfica de control por desviaciones estándar de subgrupos en una sola página. Interpretando ambas gráficas juntas, nos permitirá dar seguimiento a la media y la variación del proceso y detecta la presencia de causas espaciales. Un proceso en control, muestra una variación aleatoria dentro de los límites de control. Un proceso fuera de control muestra una variación inusual, la cual puede deberse a la presencia de causas especiales. CONTROL ESTADÍSTICO DE PROCESO Gráficas de Control Gráfica Ẋ-S La gráfica de desviaciones estándar (S) debe estar en control para interpretar después la gráfica Ẋ debido a que los límites de Ẋ son calculados considerando la variación y la media del proceso. Cuando la gráfica S está fuera de control, los límites de la gráfica Ẋ pueden ser inexactos y pueden ser una señal inexacta e indicar falsamente una condición de fuera de control. En este caso, la falta de control deberá ser a causa de una inestabilidad de la variación más que a cambios reales en la media del proceso. Cuando la gráfica S está en control, se puede estar seguro que una carta Ẋ fuera de control es debida a cambios en la media del proceso. CONTROL ESTADÍSTICO DE PROCESO Gráficas de Control Gráfica Ẋ-S Genere una gráfica Ẋ- S en Minitab siguiendo los pasos ilustrados enseguida: CONTROL ESTADÍSTICO DE PROCESO Gráficas de Control Gráfica Ẋ-S Ejemplo: Una planta fabricante de alimento para perros, desea analizar su proceso de llenado de latas de alimento, para comprobar si éste proceso esta dentro de control. Fueron colectados quince subgrupos de 10 latas a intervalos de 15 minutos durante dos turnos en un día de producción. Para minimizar la variación dentro del grupo (lata a lata) las 10 muestras para un subgrupo dado fueron verificadas en un periodo de tiempo corto. Minimizar esta variación es importante porque la variación entre subgrupos es utilizada para establecer los límites de control de la gráfica Ẋ-S. CONTROL ESTADÍSTICO DE PROCESO Gráficas de Control Gráfica Ẋ-S Test Results for Xbar Chart of Weight Xbar-S Chart of Weight U C L=3.06175 Sample M ean 3.06 3.05 _ _ X=3.03864 3.04 3.03 3.02 LC L=3.01554 1 1 2 3 4 5 6 7 8 Sample 9 10 11 12 13 14 15 U C L=0.04066 0.04 Sample StDev TEST 1. One point more than 3.00 standard deviations from center line. Test Failed at points: 3 0.03 _ S=0.02369 0.02 0.01 LC L=0.00672 1 2 3 4 5 6 7 8 Sample 9 10 11 12 13 14 15 * WARNING * If graph is updated with new data, the results above may no * longer be correct. CONTROL ESTADÍSTICO DE PROCESO Gráficas de Control Artículos Defectuosos Cada artículo es clasificado en una de dos categorías, tales como pasa/falla o defectuoso/no defectuoso. Usted cuenta el número de artículos defectuosos y determina la proporción (porcentaje de ellos) Ejemplo: Un proceso de inspección automatizado examina tornillos por grietas severas que provocan que los tornillos no sean utilizables. Para cada subgrupo, el analista registra el número de tornillos inspeccionados y el número de tornillos rechazados. CONTROL ESTADÍSTICO DE PROCESO Gráficas de Control Defectos por unidad Cada artículo puede tener más de un defecto, o característica no deseada. Por ejemplo, los defectos pueden incluir lagrimeo, rayas o perforaciones. Usted puede contar los defectos en los artículos y determinar un ritmo de ocurrencia. Ejemplo: Inspectores muestrean cinco camisetas cada hora y las examinan por defectos. Ellos registran el número total de defectos para todas ellas. Cada camiseta puede tener más de un defecto, tales como una rasgadura y dos tirones CONTROL ESTADÍSTICO DE PROCESO Gráficas de Control Gráfica P La gráfica P consiste de lo siguiente: Puntos graficados, los cuales representan la proporción de los defectos. Una línea central (verde), la cual es la proporción promedio de los defectos. Límites de control (rojo), los cuáles están localizados a 3σ por encima y por debajo de la línea central y provee un medio visual que nos indica cuando el proceso está fuera de control. CONTROL ESTADÍSTICO DE PROCESO Gráficas de Control Gráfica P Los límites de control pueden ser fijos o variables, dependiendo de los datos y de la forma de colectarlos: Los límites de control son fijos, cuando el tamaño de la muestra es el mismo o cuando se elige un tamaño promedio de la muestra. Los límites serán variables cuando las muestras tomadas varían. Se deberá revisar la gráfica P por puntos fuera de los límites de control y por tendencias u otros patrones no aleatorios. CONTROL ESTADÍSTICO DE PROCESO Gráficas de Control Gráfica P Minitab conduce hasta cuatro prueba para causas especiales para la prueba P, los cuales detectan puntos más allá de los límites de control y patrones específicos en los datos. Los puntos que fallen son marcados con un asterisco rojo y el número de la prueba fallida. Los resultados completos están disponibles en la ventana de la sesión. Un punto fallido indica que hay un valor inusual o un patrón no aleatorio, cada cual puede ser el resultados de una variación por causa especial. Esos puntos deberán investigarse. CONTROL ESTADÍSTICO DE PROCESO Gráficas de Control Gráfica P Ejemplo: Un centro de servicio telefónico quiere evaluar si su sistema de atención al público está en control. El número total de llamadas entrantes y el número de llamadas sin responder fueron registradas durante 21 días. Cada llamada sin contestar es un defecto. Debido a que el número de llamadas entrantes varía diariamente, deberá utilizarse la carta P para analizar los datos. CONTROL ESTADÍSTICO DE PROCESO Gráficas de Control Gráfica P CONTROL ESTADÍSTICO DE PROCESO Gráficas de Control Gráfica P La gráfica P para el ejemplo de los datos telefónicos se puede resumir como sigue: Los límites de control inferior y superior son aproximadamente 0.04 y 0.15, respectivamente. Se espera que las proporciones de defectuosos caigan dentro de los límites de control. La línea central ( proporción promedio de defectuosos) es 0.0957. Ninguna de las proporciones de los subgrupos está fuera de los límites de control. Además, los puntos dentro de los límites muestran un patrón aleatorio. Esta carta no provee evidencia de falta de control, por que se concluye que el proceso se encuentra en control CONTROL ESTADÍSTICO DE PROCESO Gráficas de Control Gráfica U Utilice la carta U para evaluar el número de defectos por unidad de medida y determine el proceso está en control o no. La carta U consiste de lo siguiente: Puntos graficados, los cuales representan el número de defectos por unidad de medida. Una línea central (verde), la cual es el promedio del número de defectos por unidad de medida. Límites de control (red), los cuales están localizados a 3σ por encima y por debajo de la línea central, y provee un medio visual para evaluar cuando el proceso está dentro o fuera de control. CONTROL ESTADÍSTICO DE PROCESO Gráficas de Control Gráfica U Los límites de control podrán ser fijos o podrán variar, dependiendo de los datos y sus opciones: Los límites de control serán fijos, cuando las muestras son del mismo tamaño o cuando se elige utilizar un tamaño de muestra promedio Los límites serán variables cuando el tamaño de las muestras es variable. Se deberá examinar la carta U por puntos fuera de los límites de control, así como tendencias u otros patrones no aleatorios CONTROL ESTADÍSTICO DE PROCESO Gráficas de Control Gráfica U Ejemplo: Una empresa de taquimecanografía quiere evaluar la calidad de sus servicio de transcripciones. Ellos tomaron 25 muestras (juegos de páginas) y contaron el número de errores tipográficos por cada muestra. Fueron muestreados juegos de diferentes tamaños. Los errores tipográficos son defectos. Debido a que las muestras no son del mismo tamaño, se utilizó una carta U para analizar los datos. CONTROL ESTADÍSTICO DE PROCESO Gráficas de Control Gráfica U CONTROL ESTADÍSTICO DE PROCESO Gráficas de Control Gráfica U La carta U para el proceso de transcripción de datos puede resumirse como sigue: Los límites de control están en función del tamaño del subgrupo. Por lo tanto, ellos fluctúan siempre que el tamaño del subgrupo cambie. La línea central (el promedio del número de defectos por unidad de medida) es 0.2380 Dos puntos, localizados por encima del límite de control superior, falló la prueba 1 debido a que se encuentran a más de 3σ de la línea central. Esta prueba número 1 es el indicador más fuerte de un proceso fuera de control. De esta manera, se puede concluir que el proceso de transcripción está fuera de control. Enseguida, se debería tratar de identificar y corregir los factores que contribuyen a esa variación de causa especial. Hasta que esas causas sean eliminadas, el proceso no podrá alcanzar un estado de control estadístico. CONTROL ESTADÍSTICO DE PROCESO Gráficas de Control ¿Cómo se elabora? Procedimiento Volumen Identifique el elemento o parámetro a ser medido Tiempo Errores y Defectos Colecte los datos Desechos Introduzca los datos en Minitab y genere la Gráfica de Control CONTROL ESTADÍSTICO DE PROCESO Gráficas de Control 1. Determine lo que va a medirse: Será necesario identificar una medida clave que quiera medir a través del tiempo o contra algún otro factor. Esta medida deberá ser un indicador de calidad /productividad (cliente externo o proceso interno) que nos de información útil para la toma de decisiones. Algunos factores de medición posibles son los siguientes: • Volumen: Por ejemplo qué tanto dentro de un período específico. • Tiempo del ciclo: Qué tanto tiempo toma el realizar o llevar a cabo algo. • Errores y Defectos: Cuántos errores en un período. • Desperdicio: Qué tanto es rechazado o retrabajado. CONTROL ESTADÍSTICO DE PROCESO Gráficas de Control 2. Recolecte los datos: Algunas sugerencias para recolectar la información: Utilice una muestra que contenga al menos 25 unidades / artículos o elementos inspeccionados o factibles de ser revisados, (la muestra debe ser lo suficientemente grande como para dar un promedio de 3 o más defectos por muestra). • Evite tomar muestras al través de períodos prolongados (por ejemplo reduzca las muestras grandes en períodos más manejables de 2 a 4 horas en lugar de uno de 24 horas). • Evite variar el tamaño de las muestras. • Utilice un mínimo de 20 muestras. Kaoru Ishikawa LAS SIETE HERRAMIENTAS DE LA CALIDAD