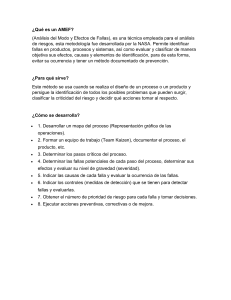

GESTIÓN DEL MANTENIMIENTO DOCENTE: ADRIANO PÉREZ Para entender la actividad de mantenimiento es necesario basarse en el concepto de sistema. Si tomamos una de las definiciones académicas de sistema como aquel “conjunto de elementos relacionados entre sí para formar un todo", verá que la conexión de sus componentes responde al objetivo de transformar los ingresos o inputs en salidas o outputs de acuerdo a una meta a cumplir. Es claro que una primera aproximación nos dice que el mantenimiento de algo no es en sí mismo un fin, sino que sirve a otro propósito, lo consideramos una asistencia. . Dentro de los procesos productivos el sistema de mantenimiento se inserta como un proceso accesorio que converge en el principal y que muchas veces en los altos niveles de conducción de las em- presas no se valora su utilidad en su justa medida. Generalmente es considerado un gasto ya que no agrega valor al producto. Es una “carga necesaria” que cobra notoriedad por su ausencia o sus falencias y no por la contribución a los objetivos de la organización. Afortunadamente esta manera de pensar está cambiando porque los avances tecnológicos de los medios productivos y las demandas de productividad y calidad del mercado hacen necesario que quien deba administrar el cuidado de las instalaciones desempeñe un rol de mayor importancia. Hoy es imposible ser competitivo si no se cuenta con el apoyo de un mantenimiento calificado que asista a la producción. En el proceso de elaboración principal las materias primas son transformadas en una sucesión de operaciones ordenadas dentro de cuya secuencia se agrega valor a las mismas para obtener el producto final. Usamos aquí el concepto de producto en un sentido más amplio, extendiéndolo a un producto determinado o a un servicio, tal como lo considera la norma ISO 9001:2000. Evidentemente existen actividades dentro del proceso que no agregan valor pero su ausencia podrían quitar mucho valor. Por ello es necesaria una adecuada administración de estas áreas para que su incidencia en el costo final del producto sea mínima por un lado y por el otro, y su desempeño optimice la performance de la empresa. Evolución del mantenimiento El mantenimiento industrial tuvo sus orígenes a finales del siglo XIX. Hasta la Primera Guerra Mundial las averías en las instalaciones de las fabricas eran reparadas por los mismos operarios de producción puesto que la maquinaria era de una concepción simple y el mantenimiento era considerado una actividad sin relevancia. Con la aparición de la producción seriada implementada por Henry Ford, se hizo necesaria la creación de equipos de operarios que llevaran a cabo reparaciones lo más rápido posible de manera de no entorpecer los programas de producción. Estos grupos estaban subordinados a los mandos de producción y por lo tanto la importancia del mantenimiento como actividad seguía postergada. Naturalmente en este marco la única intervención que cabía era la solicitada por rotura de la maquinaria.. La situación no cambiaría hasta pasada la mitad de la década del 30 ya que con el advenimiento de la Segunda Guerra Mundial la industria armamentista, que movía grandes recursos y trabajaba contra el reloj, requería de un servicio de mantenimiento que no solo corrigiera las fallas sino que se anticipara a las mismas. Entonces, los cuadros técnicos encargados de prevenir y solucionar las paradas se constituyeron en una estructura independiente de la producción, ya que se necesitaba un perfil más profesional de su personal. Pasado el conflicto global, alrededor de los 50, los responsables de las áreas de mantenimiento de las industrias, en especial la aeronáutica y la electrónica, que estaban en pleno desarrollo, detectaron que sus equipos técnicos de moraban mas tiempo en diagnosticar una falla que en corregirla, esto condujo a la formación de un ente llamado Ingeniería de Mantenimiento, con el objeto de aportar competencia técnica a estos grupos y realizar un mejor análisis de las causas de los desperfectos, al tiempo que era responsable de la planificación y el control del mantenimiento de prevención. A mediados de los años 60 con la aparición de las computadoras y la mayor complejidad de los instrumentos de medición, las Asociaciones de Mantenimiento establecieron los primeros criterios para un nuevo concepto de mantenimiento basado en el diagnóstico por instrumentos que permite predecir el comportamiento de la maquinaria y cuando esta fallará. Es en este período cuando aparece en Francia la Escuela Latina de Mantenimiento cuyo concepto era la planificación y coordinación de las actividades del mantenimiento a través de grupos en distintos niveles de supervisión a los fines de mejorar la eficiencia de las operaciones. El desarrollo del mantenimiento era apoyado por un sistema informático. A comienzos de los 70 en Inglaterra aparece el concepto de Terotecnología A mediados de los 70 las Naciones Unidas (Organización de las Naciones Unidas para el Desarrollo Industrial) establece que la actividad de producción lleva implícitos los conceptos de operación y mantenimiento. Esto se encuadra en una tendencia en la que la actividad de mantenimiento no solo debe mejorar la eficiencia de los medios productivos atendiendo al cumplimiento de los programas de producción y a la economía de la empresa, sino que es un complemento indispensable para alcanzar los niveles de calidad exigidos por el cliente. Por otra parte, desde Japón llega la idea de que el mantenimiento debe involucrar decididamente al hombre de producción desplazando el concepto que existió por décadas que consideraba que el cuidado de las máquinas es competencia exclusiva del mantenimiento. Este nuevo modelo, que recoge toda experiencia de las otras formas de realizar mantenimiento y las complementa, da origen al automantenimiento, retomando así el primer modo de hacer mantenimiento de principio del siglo XX. Mediante esta óptica, el propio hombre de producción es quien efectúa las primeras intervenciones elementales pero no por ello, menos importantes. Este es el paso fundamental que apuntala el TPM o Total Productive Maintenance, con la misma visión integradora que aporta la Calidad Total. Por último, en nuestros días, las empresas de vanguardia mundial desarrollan un mantenimiento con grupos de las propias empresas, asesorados o no por expertos externos, a fin de conformar los equipos de Análisis y Diagnóstico. Esta forma de operar vincula la gestión del mantenimiento con otras áreas, como compras, métodos, etc. a los fines de coordinar las acciones y mejorar la competitividad de la empresa. Funciones del mantenimiento-Objetivos Retomando el concepto que considera al mantenimiento como un proceso en sí mismo y además como tributario de otro proceso donde converge y al cual sirve, podemos tentar explicar sus funciones: 1) Como proceso con un fin determinado, es el conjunto de las actividades tendientes a permitir que los medios tecnológicos productivos no sufran detenciones que ocasionen pérdidas en la productividad de un proceso de elaboración. Los resultados de las intervenciones del mantenimiento serán evaluados primeramente por este enfoque simple: los medios deben estar en perfectas condiciones para realizar la producción con los niveles requeridos de calidad, seguridad y cuidado ambiental. 2) Para cumplir esta exigencia, que por resumida no deja de ser a veces muy compleja, el mantenimiento debe gestionar sus recursos. Demás estar decir que éstos casi siempre son escasos debido a los permanentes pedidos de racionalización de gastos en busca de un incremento en la productividad de la empresa. A su vez esto hace que las dotaciones de personal sean cada vez más reducidas y demanda una mayor competencia profesional, que los repuestos en los almacenes deban satisfacer un criterio racional, equilibrando el capital inmovilizado con la pronta respuesta a los desperfectos, que los medios con que cuenta el servicio deban ser adecuados y estar bien conservados. Todos estos factores inciden directamente en el tiempo de respuesta, que también debe tender al mínimo. Esta situación lleva a conformar una gestión dinámica del mantenimiento dentro del cual la recolección de información, la evaluación de las situaciones y las acciones que se deban tomar requieran de una administración calificada. Tipos de mantenimiento Los tipos de mantenimiento surgieron como consecuencia de su evolución misma. El orden cronológico se corresponde con el grado de complejidad y efectividad del mantenimiento. A las formas más primitivas siguen otras más elaboradas. Sin embargo aquellas no se dejan de usar sino que complementan a las posteriores. Las fallas son algo no deseado y por lo tanto el control que tengamos sobre su ocurrencia determina la primera gran división: la falla nos toma por sorpresa o bien, sabiendo que ocurrirá, nos anticipa- mos realizando acciones para evitarla. Así surgen primeramente el Mantenimiento a Rotura y luego el Mantenimiento Programado o Planificado. Mantenimiento a Rotura Este tipo de mantenimiento tiene por misión intervenir para restablecer de manera inmediata la parada de la maquinaria a como de lugar. Tiene la característica de ser intempestivo y desorganizado y por lo tanto, está lejos de ser planificado en principio. Así fueron los comienzos del mantenimiento: una serie de operaciones frenéticas aplicando medios y recursos desordenadamente para reestablecer el funcionamiento de los equipos en un afán de ser más eficaz que eficiente. Es una actividad reactiva o sea actúa una vez ocurrido el hecho. Por lo tanto es costosa pues aparecen las temidas pérdidas por paradas de producción: mano de obra directa ociosa y atrasos en las entregas de los programas. A raíz de esto se moviliza un grupo de gente generalmente de manera agitada y nerviosa por la presión que el departamento de producción ejerce. En este ambiente es poco probable que la reparación sea satisfactoria, será solo un parche que permita, en el caso de haber detectado la verdadera causa de la falla, ganar un poco de tiempo hasta llegar al turno libre o a un fin de semana que la planta no produzca. Pero esto será posible si se cuente con los materiales de repuesto en el almacén y si la mano de obra tiene la calificación necesaria. Sin duda que estas intervenciones están lejos de ser las ideales porque tampoco responden a los objetivos enunciados en el punto anterior. Evidentemente sino se realizan intervenciones idóneas, las fallas serán cada vez más frecuentes y profundizarán sus efectos con el notable incremento en los costos. Por otro lado las condiciones originales de la máquina se pierden disminuyendo así la capacidad operativa, su calidad y su valor residual estará lejos de los valores de mercado acelerando su depreciación. . Pese a todo, éste tipo de mantenimiento nunca desaparecerá pero si deberá ser reducido al mínimo. La lógica en estos casos es que, si bien no se puede evitar la ocurrencia de algunas fallas, hay que minimizar sus efectos. Es decir, si hay incertidumbre respecto a cuando fallarán algunos sistemas de la máquina, lo mejor es tener alternativas de intervención y los repuestos cerca. Pero en esencia esto es algo planificado y no es puramente Mantenimiento a Rotura. Es casi bochornoso que un departamento de mantenimiento no tenga, al menos en alguna etapa de implementación, otra forma de trabajar que no sea la de intervenir por roturas porque denota poco apego a la productividad y a la gestión. Pero a pesar de lo duro de estas afirmaciones el Mantenimiento a Rotura no desaparecerá nunca. Mantenimiento Programado o Planificado Como vimos el gran salto hacia la planificación del mantenimiento lo marcó el ritmo impuesto por la industria bélica de los años 30 y 40. Y es lógico que en esos períodos la escasez de recursos y tiempo hagan necesaria la planificación en todas las actividades en una nación. Esta forma de mantenimiento se diferencia notablemente de su antecesor en la medida en que planifica las intervenciones aun aquellas que son emergentes. Dentro de esta calificación encontramos al Mantenimiento de Averías, Mantenimiento Preventivo y el Mantenimiento Correctivo. La base de esta modalidad es la planificación o sea establecer qué se hará, quién o quienes intervendrán, cuándo se procederá, cómo y con qué medios se trabajará. Mantenimiento de Averías es el mismo que el Mantenimiento a Roturas, la diferencia que en este caso se hace uso de los recursos de manera racional en un plazo establecido y sin afectar la producción. Se fija en conjunto con el área operativa el momento adecuado para disponer de la máquina a fin de repararla y, como no es intempestivo, se puede establecer, previo análisis del tipo de desperfecto, las especialidades de profesionales que intervendrán como así también los repuestos necesarios y los plazos. Bajo esta modalidad la gestión del mantenimiento es más eficaz y eficiente permitiendo a sus conductores realizar presupuestos de operación y llevar registros de las intervenciones. Así el control de los gastos de las distintas cuentas es más racional. Mantenimiento Preventivo Sin duda ésta tipología es el pilar fundamental de todo departamento de mantenimiento que se precie de serio y profesional. Consta de dos tipologías: El mantenimiento basado en el tiempo o TBM (Time Based Maintenance) y el mantenimiento predictivo o CBM (Conditions Based Maintenance). El TBM (o mantenimiento preventivo según la jerga de taller) es una metodología de intervención partiendo de la definición de los puntos críticos de los equipos a fin de minimizar los tiempos de paradas o de bajo rendimiento de los mismos. Esta forma de mantenimiento se basa en la planificación, construcción de estándares y en revisiones sistemáticas con el fin de detectar señales de mal funcionamiento. La determinación de los lugares neurálgicos de control tiene su origen en la ingeniería de mantenimiento. Está sobre la base de recomendaciones del fabricante del equipo expresadas en forma directa en el momento de la instalación o bien recabada a partir de los manuales, como así también la experiencia adquirida por el personal en el desarrollo de su tarea profesional o la recibida a partir de una capacitación especifica, determina un mapa de control de los equipos. Con estos elementos se confeccionan los estándares, es decir los procedimientos que establecen que es lo que se debe hacer, como efectuarlo y la frecuencia de las inspecciones en cada medio. Este tipo de mantenimiento requiere un soporte informático donde se cargaran los datos de los equipos y sus criticidades como así también los registros de las intervenciones y toda información adicional a cerca de los mismos, que servirá como historial. Este medio permite realizar la planificación de las tareas, asignando recursos humanos, materiales y tiempos de ejecución. La tarea, en síntesis, consiste en la realización de rutinas periódicas de inspección en los puntos mencionados, efectuando pequeños ajustes y relevando las novedades para conformar una posible intervención al detectar ano- malías. Estas rutinas desplegadas a lo largo del tiempo serán cumplidas por operarios especializados si las tareas son de cierta complejidad o pueden ser realizadas por operarios de producción si son más simples. Pero como contrapartida de lo expresado este mantenimiento es oneroso pues requiere una estructura técnica, humana y administrativa y solamente pueden implementarse en aquellas empresas cuya tecnología de procesos, niveles productivos y recursos lo permitan. Mantenimiento Predictivo El mantenimiento predictivo o CBM (Conditions Based Maintenance). se encuadra dentro del mantenimiento programado y de idéntica manera al TBM (Time Based Maintenance) o mantenimiento periódico realiza inspecciones en plazos preestablecidos con el fin de detectar fallas pero se diferencia fundamentalmente porque en el TBM los estándares requerían que, a intervalos regulares, se registraran datos y realizaran inspecciones periféricas, pequeños ajustes y limpieza. En cambio en el CBM se predice la ocurrencia de una falla a través de la apreciación de síntomas o señales que la máquina emite y según la complejidad de las mismas éstas serán detectadas con los sentidos humanos o con instrumentos. . Al igual que en el mantenimiento Periódico o TBM, aquí se establecen puntos de importancia que deben ser monitoreados con una frecuencia dada. Naturalmente en el caso del control no especializado la búsqueda de señales será guiada por un check list que utilizará por lo general el operario de producción. Por otro lado en el mantenimiento predictivo especializado la detección de futuras fallas se efectúa por medio de instrumentos y ensayos de cierta complejidad basados en desarrollos tecnológicos y siguiendo una serie de procedimientos normalizados. Se fijan secuencias de control de los puntos críticos según el tipo de ensayo y se lleva un historial de los resultados. De esta manera se tiene una idea de cuando ocurrirá la falla y por lo tanto permite planificar la intervención. . Los parámetros a controlar son: 1.- Vibraciones anómalas: Los elementos rotantes de las máquinas como rodamientos, manchones de acople, engranajes, ejes, rotores, poleas, etc., pueden estar desgastados, desbalanceados, desalineados, deformados, lo que origina al principio pequeñas vibraciones imperceptibles a los sentidos y luego a medida que el deterioro continúa se incrementan llegando al colapso. A través de un análisis del espectro de vibraciones se tiene clara idea de cuan cerca el elemento está de la rotura y por lo tanto permite programar su reemplazo o reparación. 2.- Temperaturas elevadas: Se puede analizar el exceso de temperatura en los componentes eléctricos o en los mecánicos. En los primeros es difícil percibir la sobre temperatura porque los operadores para detectarla deben hacer contacto con el elemento anómalo y siendo un circuito eléctrico eso no es posible. Para ello mediante el análisis termográfico infrarrojo se detecta los puntos calientes del sistema que generalmente son producto de una sobrecarga o de un falso contacto. En cuanto a las sobre temperaturas de índole mecánico generalmente son de detección más fácil porque se puede acceder a los puntos críticos sin riesgos y se puede controlar con instrumentos de contacto como el termómetro digital. Ejemplos de este tipo de anomalía son los elementos carentes de una buena lubricación o lubricantes con sus características de diseño alteradas. Puede ocurrir que los elementos mecánicos que manifiestan alta temperatura tengan asociado también la emisión de ruidos y vibraciones anómalas. https://www.youtube.com/watch?v=9cWJYtYCSKE 3.- Potencia absorbida: Los motores eléctricos están calibrados para erogar una determinada potencia nominal de servicio. Cuando por alguna causa la carga que deben mover excede su capacidad se produce un incremento en la intensidad y con ello un aumento en la potencia absorbida. La carga a que se hace referencia puede ser originada por elementos rotantes o sistemas de traslación con excesivo rozamiento o desgaste causados por un juego entre partes no correcto o por una lubricación deficiente. 4.- Análisis de los lubricantes: Los lubricantes son sustancias muy útiles para determinar que está pasando en los mecanismos, ya sea porque se degradan fuera de los límites de diseño denotando anomalías de funcionamiento o porque en ellos se detectan partículas metálicas, óxido o contaminación líquida (agua u otros aceites). Igualmente en las máquinas que utilizan la oleohidráulica como principal fuente de potencia, el estado del aceite hidráulico determina la situación del equipo o bien si existe riesgo de una falla potencial. Todas estas técnicas no sustituyen a los demás mantenimientos sino que las complementan y se justifican en aquellos equipos que tienen una condición crítica frente a la producción pues son ensayos caros. Con los datos que nos brindan se confeccionan los planes de mantenimiento y las intervenciones programadas. Mantenimiento Autónomo El mantenimiento autónomo que más que un tipo es una estilo de hacer mantenimiento. Se encuadra dentro de las rutinas del mantenimiento preventivo y predictivo tomando de éstos dos la parte no especializada. Las tareas de esta modalidad la realizan los operarios de producción. Son actividades simples porque éstas personas no tienen la calificación profesional ni el tiempo asignado por el proceso para realizar trabajos complejos ni de envergadura pero, no por simples dejan de ser importantes pues el operario de producción convive con el equipo y conoce sus características y su funcionamiento. Mediante secuencias cíclicas preestablecidas de barrido se hacen pequeños ajustes y reparaciones, limpieza, inspección y detección de señales con los sentidos. Así, cuando surge una señal fuera de lo común, ésta es detectada por él mismo e informada a mantenimiento para que se realice un análisis con detenimiento. Por otra parte si el operario no conduce la máquina de manera idónea y no respeta las indicaciones de servicio seguramente se producirán anomalías. Además el operador contribuye a mejorar tanto las condiciones en que se encuentra su máquina como sus características de diseño. Dentro del mantenimiento autónomo se deben tener en cuenta los siguientes criterios para su desarrollo: 1) Se deben procurar los métodos más sencillos y eficaces de realizar las tareas en las distintas maquinarias. 2) Se debe poner de manifiesto la relevancia de cada uno de los componentes de la máquina y conformar una rutina de mantenimiento apropiada para ellos. 3) Es necesario coordinar y distribuir las tareas de los operarios de producción y de mantenimiento de manera lógica. Finalmente los objetivos del mantenimiento autónomo se pueden resumir en los siguientes puntos: 1) Operar correctamente el equipo y realizar chequeos periódicos de manera de evitar la rotura del mismo. 2) Definir y mantener las condiciones necesarias para el correcto funcionamiento del equipo. 3) Restaurar el equipo a sus condiciones iniciales. 4) Involucrar al personal a través de la capacitación para modificar los modos de pensar y trabajar. Tender al desempeño a través de la autogestión operativa. Mantenimiento Correctivo Éste mantenimiento tiende a optimizar las condiciones y elementos de la máquina de manera que mejore su performance o facilite el acceso para realizar un mantenimiento más eficaz y eficiente. Por lo general esta instancia del mantenimiento la desarrolla la ingeniería de planta sobre la base de registros históricos de la máquina, sus roturas, sus reparaciones, y sus intervenciones. Es la encargada de estudiar la conveniencia y la factibilidad de realizar modificaciones al diseño original para adaptar un componente de nueva generación o uno que tenga un mejor desempeño. También cuando se busca aumentar la eficiencia de la máquina, optimizar la calidad del proceso, mejorar la seguridad laboral o el cuidado del ambiente se pueden introducir modificaciones al diseño. Aquí también entra en juego el mantenimiento autónomo pues las personas que operan el equipo deben ser consultadas y analizadas sus propuestas. Mantenimiento Preventivo En este capitulo nos referiremos al mantenimiento preventivo en términos de TBM (Time Based Maintenance, mantenimiento basado en el tiempo), el mantenimiento preventivo trata, como lo indica la palabra, de prevenir las fallas y esto también engloba al mantenimiento predictivo o CBM (Conditions Based Maintenance, mantenimiento basado en las condiciones) . Pero cualquier actividad de prevención presupone una planificación. Es por ello que antes de entrar a desarrollar el TBM es necesario preparar un sistema de Administración del mantenimiento dentro del cual se encontraran los modos TBM y CBM. Planificación del mantenimiento. Mantenimiento programado Al abordar el mantenimiento de una empresa se deben establecer una serie de pasos o etapas para realizar una planificación ordenada ya que no se pueden abarcar todas las instancias en forma simultanea. Pero se sabe que en durante la producción no es posible o es muy difícil seguir pasos es- tructurados porque las necesidades de la fabricación exigen una respuesta efectiva de mantenimiento. Es por ello que el área de Planificación debe ser capaz de trabajar equilibradamente para que su actividad no sea desbordada y adolezca de errores en la programación del mantenimiento. La implementación de un plan de mantenimiento está constituida por las siguientes fases: • Relevamiento y evaluación inicial • Programación del mantenimiento. • Eliminación del deterioro. • Preparación del sistema informático. • Implementación del TBM. • Implementación del CBM. • Control de la evolución del mantenimiento. Relevamiento y evaluación inicial. Inventario de equipos Es evidente que antes de comenzar se debe conocer el entorno y los medios donde se efectuará la planificación. Por lo tanto esta etapa consiste en el relevamiento de las instalaciones, las máquinas y los equipos, sus características, sus localizaciones y sus antecedentes. Éstas informaciones parten de las especificaciones de los fabricantes o del proyecto, y deben abarcar datos tales como el uso, las cualidades y aspectos generales de su conformación, el desempeño, la ubicación física y el centro de costo donde están asignadas. Esto da forma a lo que llamaremos Inventario de los Equipos. Clasificación de los equipos. Prioridad de fallas. Hasta ahora se hizo una exploración para conocer el alcance de la gestión del mantenimiento, debiéndose abarcar todos los activos productivos e instalaciones sin dejar de lado ningún equipo aun- que parezca irrelevante en comparación a otros mas complejos. Pero nada sabemos a cerca de la importancia que cada medio tiene en el contexto de los procesos. Para tener una idea primaria y elemental a cerca de cómo intervenir se necesita una evaluación de los medios bajo la óptica de las distintas partes interesadas de la organización y posteriormente establecer prioridades. Los criterios que se utilizan están en función de la gravedad de las fallas que pueden ocurrir en las áreas de producción (volumen de producción o plazos de entrega), calidad, seguridad, cuidado ambiental, costo y capacidad de ser reparado. En primera instancia se debe evaluar la importancia que la falla tiene para cada ente y luego que ese departamento le asigne un valor, se analiza el efecto del desperfecto en el conjunto de la empresa. Por ejemplo, puede ser que bajo el punto de vista de producción una determinada falla no sea significativa pero desde el área de ecología represente un grave riesgo de contaminación o una violación a alguna ley ambiental. A través de un ejemplo, esbozar de manera elemental, una primera aproximación a la evaluación de las características de los equipos en función del efecto que producen las posibles fallas. La calificación de la gravedad y la probabilidad se ejemplifican a continuación; Se muestra la clasificación de las características de los equipos en función de la ponderación resultante de la evaluación realizada en todos los sectores. Naturalmente cada empresa dependiendo de su magnitud, importancia o complejidad de sus procesos puede adoptar la escala que más le convenga. El ejemplo del cuadro anterior permite conocer los equipos más críticos en su máxima condición de falla y en base a ello fijar prioridades de intervención. El método consiste en tomar, para cada equipo, la puntuación mas elevada según el criterio de cada sector como combinación de la posibilidad de ocurrencia y la gravedad en caso de falla considerando tres niveles. Luego se suma la puntuación mas alta para cada área y de acuerdo al valor que resulte será la clasificación del equipo en A, B o C. La valoración de cada punto en cada equipo surge de la evaluación subjetiva distintas personas con experiencia en las áreas descriptas. En este caso por ejemplo, en el área producción es más grave en cuanto a las consecuencias el hecho de que la falla produzca una parada total de la producción pero, basado en la experiencia del personal, se ha considerado este hecho como de baja probabilidad por lo que el producto de ambos factores determina que es más importante el segundo nivel de falla, es decir aquel que produce una pérdida del material de giro de elaboración. . La evaluación anterior nos da una visión estática de los equipos, es decir no toma en consideración aspectos circunstanciales de la actividad de la planta. En otras palabras se clasifica la importancia que los equipos tienen en si mismos como combinación de los intereses de distintos sectores, pero en determinado momento de la gestión la empresa puede tener una necesidad de corregir un problema o satisfacer un requisito y entonces la conducción establece directivas específicas que pueden durar desde una semana a un año y por lo tanto esto determina la existencia de otras condiciones que sirven para planificar las acciones. Por ejemplo, si se necesita cumplir con elevados niveles de producción exigiendo a un proceso dado casi a su máxima capacidad productiva, esto lleva a que dicho proceso deba cumplir eficazmente las necesidades de producción. Ese proceso seguramente estará conformado por una combinación de equipos A, B o C. Aquí será menester establecer prioridades en base a considerar qué tipo de falla es la que podría originar en cada equipo de producción la condición I, es decir se ha hecho un seguimiento longitudinal y dinámico por área y no transversal y estático tocando a varias áreas. Quizás la necesidad de la dirección al mes siguiente sea potenciar otra área de producción. Lo mismo puede ocurrir si hay problemas de calidad o si es necesario trabajar sobre los riesgos laborales. Por lo tanto, en las plantas, es importante clasificar también a los equipos según el proceso y las condiciones del momento. . De la combinación de ambos modos de evaluar una criticidad, es decir por la importancia del equipos o por la significación de la falla de acuerdo a una condición del momento se puede armar un cuadro que sirva para establecer la prioridad de la intervención: . Metas en los niveles de fallas. Con la clasificación según el criterio anterior se pueden establecer las primeras metas a alcanzar por el mantenimiento. A continuación se plantearán, a modo de ejemplo, algunos valores pero por cierto cada empresa deberá fijar los propios: Según la importancia de los equipos: Según la importancia de los equipos: Si se considera las metas de acuerdo a la importancia de los equipos, a igualdad de condición los equipos tipo A no deberán fallar o hacerlo en un rango bajo, porque esa calificación les da la mayor significación que los tipo B y C en toda la empresa. En la planificación aquellos equipos tendrán prioridad y dispondrán de los recursos necesarios para evitar las fallas. Los equipos tipo B y C no tendrán tanto peso como los A pero su planificación también será importante. Entonces se puede fijar, de acuerdo a la característica del equipo, el siguiente objetivo: del total de equipos que fallen menos del 5% del total corresponderán a equipos A, las fallas de los equipos B estarán dentro del 40% y el resto serán de los equipos C. Según la condición: Por otro lado, según lo establezca la dirección de la empresa, se puede prevenir las fallas que generan las condiciones I en una determinada área. Algunos indicadores a controlar puede ser, por ejemplo, las fallas graves en seguridad laboral o cuidado ambiental que, aunque sean poco frecuentes, bajo ningún concepto pueden ocurrir. Entonces se puede establecer: Las fallas de condición I estarán dentro del 2% del total de fallas, los desperfectos clasificados como II estarán dentro del 18%, las III abarcarán el 30% y el 50% serán IV Un parámetro que se puede considerar para fijar una meta es la frecuencia de los desperfectos como sigue: Índice de frecuencia = Nd / Top Donde: Nd es la cantidad paradas del equipo por desperfectos Top es el tiempo en horas de operación del equipo Este se complementa con otro índice también muy válido a la hora de fijar puntos de referencia Índice de gravedad = TD / Top Donde Td es la cantidad de horas paradas del equipo por desperfectos Top es el tiempo en horas de operación del equipo Si se considera los costos de mantenimiento se puede utilizar: Costo relativo mensual = Cr / Nup Donde Cr es el costo de las reparaciones del por desperfectos Nup es la cantidad de unidades producidas (unidades, tons.,etc.) Todos éstos índices nos permiten fijar las primeras metas de la gestión del mantenimiento. La implementación de un plan de mantenimiento está constituida por las siguientes fases: • Relevamiento y evaluación inicial • Programación del mantenimiento. • Eliminación del deterioro. • Preparación del sistema informático. • Implementación del TBM. • Implementación del CBM. • Control de la evolución del mantenimiento. Toda programación implica establecer a lo largo del tiempo una serie de actividades. La gerencia de mantenimiento como toda otra área de la empresa se rige por presupuestos y la programación de la actividad del mantenimiento es la base que justifica y sostiene ese presupuesto. Este tiene un alcance de un ejercicio anual y por lo tanto la programación del mantenimiento también la tendrá. La primera tarea que realiza el área de Planificación del mantenimiento tiene es fijar las prioridades en base a una clasificación previa como la expuesta en el párrafo anterior. En este sentido es muy importante que esta área conozca los procesos de transformación y los programas de producción fijados por la dirección a lo largo del año. Esto es necesario para determinar los períodos en los que la planta no producirá o tendrá disponibilidad de los equipos o bien para establecer las exigencias en cuanto a los volúmenes y la composición de los productos a elaborar. Existen intervenciones de frecuencia anual, las de orden mensual, las semanales y finalmente las diarias. El conjunto constituye el programa de mantenimiento. . Mantenimiento con parada de planta. El mantenimiento con parada de planta consta de intervenciones de carácter anual, son de envergadura y generalmente se realizan en los períodos de vacaciones. Naturalmente esto se complica en las industrias donde la actividad es continua todas las horas del día y todos los días del año. Dada la magnitud de los trabajos que se emprenden en este período, los costos de estos pueden llegar a alcanzar la mitad del presupuesto anual del mantenimiento. Los costos están referidos al gasto propio del mantenimiento y a los costos por pérdida de producción. Además hay que considerar los costos propios de la parada y del arranque. Por ello los trabajos no solo se deberán cumplir en tiempo y forma sino de manera eficiente. Gestión de las Ordenes de Trabajo. Además de las paradas de planta anuales, conformarán el programa general los distintos programas mensuales y semanales. Las actividades que se contemplan en estos períodos tienen dos orígenes: por un lado éstas tareas tienen las mismas características que las anuales, es decir su realización responde a las necesidades establecidas en las especificaciones del equipo o a procedimientos elaborados por ingeniería con la diferencia respecto de la paradas anuales que son de mucho menor costo y el volumen de trabajo es notablemente inferior. Su costo está regido por el presupuesto mensual ya establecido al comenzar el ejercicio. Por otro lado existen solicitudes de intervención emitidas para realizar tareas de mantenimiento y que por causas de disponibilidad de los equipos o por falta de algún recurso no se pueden ejecutar al momento de ser solicitadas y en consecuencia deberán ser programadas en el mantenimiento mensual o semanal.. Naturalmente, si la máquina ha sufrido una parada y está exigida por los programas de producción, la intervención deberá ser inmediata. Estas solicitudes, son emitidas por cualquier ente de la empresa pero seguramente el que más hace uso de las mismas es Producción, Así las actividades de mantenimiento mensual o semanal se realizarán previo consenso con la gerencia de Producción. La implementación de un plan de mantenimiento está constituida por las siguientes fases: • Relevamiento y evaluación inicial • Programación del mantenimiento. • Eliminación del deterioro. • Preparación del sistema informático. • Implementación del TBM. • Implementación del CBM. • Control de la evolución del mantenimiento. A fin de que se pueda avanzar en la implementación del mantenimiento preventivo se deben tomar acciones de contención y corrección para evitar la aparición de las fallas eventuales y que dan origen al mantenimiento a rotura. Se debe trabajar en dos caminos paralelos: por un lado involucrar a los operarios y supervisores de producción de manera que sean muchos los interesados en que los equipos funcionen y por lo tanto estén atentos a la evolución de las anomalías. Por otro lado, puede ocurrir que el equipo haya perdido la configuración inicial de diseño o que el diseño mismo adolezca de defectos. Entonces se debe procurar, en base a los conocimientos o la experiencia de las personas de planta, realizar las modificaciones de los equipos para mejorar las irregularidades o las carencias del proyecto. Ambos caminos requieren de la gestión de O.T. y formarán parte de las actividades programadas semanales, mensuales o anuales si los trabajos son de una magnitud significativa. Intervenciones a cargo de los operadores. Un equipo mal operado seguramente tendrá un desgaste acelerado y no sería eficaz ninguna tarea de mantenimiento sobre dicho equipo. También se dijo que durante la fase de implementación del mantenimiento programado es muy difícil que la programación pueda cumplir simultáneamente con la planificación y con las asistencias a la producción debido a fallos intempestivos. El cambio debe ser paulatino y a veces se debe retroceder o postergar las tareas ya programadas para cumplir con lo emergente. Es por lo expuesto que se hace sumamente necesario que el personal de producción tome como metas propias de su área el cuidado de los medios de producción. Mejorar el equipo. Evitar las fallas eventuales. Además del deterioro acelerado producido por una mala operación o un mantenimiento deficiente las fallas imprevistas pueden aparecer por debilidades propias del diseño, construcción o de la instalación del equipo. Es por ello que se hace necesario el análisis de las fallas por un equipo interdisciplinario a través de técnicas como el FMEA (El análisis de modos de fallas y efectos) De esta manera utilizando las informaciones estadísticas y las experiencias de las personas del taller se pueden considerar las fallas conocidas y evitar su repetición o bien realizar una estudio para prever y evitar la ocurrencia de un desperfecto potencial. En base a estas consideraciones se deben realizar en reuniones de equipos de trabajo las propuestas de mejoras a las maquinarias, luego se elevan para su estudio a la ingeniería de mantenimiento la que después de una evaluación solicitará presupuesto a la dirección y preparará un plan de interveniones. Las propuestas se deben extender a otros equipos similares. . La implementación de un plan de mantenimiento está constituida por las siguientes fases: • Relevamiento y evaluación inicial • Programación del mantenimiento. • Eliminación del deterioro. • Preparación del sistema informático. • Implementación del TBM. • Implementación del CBM. • Control de la evolución del mantenimiento. Todas las informaciones y los registros de los equipos deben ser cargados en un sistema informático aun en el caso de que la empresa sea pequeña porque el volumen de la información y la necesidad de su actualización hacen imprescindible el uso de una computadora. Por otro lado como se verá oportunamente, la implementación del mantenimiento basado o sostenido en el tiempo TBM, requiere el uso de la informática. Naturalmente el tipo de sistema dependerá de la magnitud de la empresa pero es recomendable comenzar la gestión usando ordenadores personales y luego evaluar en función de la necesidad emer- gente la instalación de redes cliente - servidor o un ordenador central con terminales en los puestos de emisión, recepción y ejecución de O.T. como también en planificación, en ingeniería y en las almacenes. Es importante establecer cuales son los datos necesarios porque, como se mencionó antes, cuanto más completa sea la información que se disponga de cada equipo y su historial, la gestión será mas efectiva. . La implementación de un plan de mantenimiento está constituida por las siguientes fases: • Relevamiento y evaluación inicial • Programación del mantenimiento. • Eliminación del deterioro. • Preparación del sistema informático. • Implementación del TBM. • Implementación del CBM. • Control de la evolución del mantenimiento. La implementación del TBM tiene las características de un proyecto que debe ser evaluado por la ingeniería y aprobado por la dirección del establecimiento, por lo tanto, el éxito del mismo depende del impulso y el apoyo de los niveles superiores. Pero ¿porqué es conveniente el mantenimiento periódico?. La evolución del mantenimiento trajo consigo la anticipación a las fallas. Esto se logra mediante un acercamiento periódico al equipo a fin de realizar un seguimiento de su funcionamiento y detectar cuando éste emite señales que hacen sospechar un fallo potencial. El lanzamiento del proyecto El desarrollo del proyecto comienza con el planteo de la intención de llevarlo a cabo motivado por la necesidad de mejorar la disponibilidad de equipos y la productividad. Es poco probable que la iniciativa parta de la dirección del establecimiento porque no son fáciles de imaginar las ventajas de esta modalidad sin el conocimiento y la experiencia del personal que lo haya vivido, aplicado o visto implementar en otra empresa. No es un concepto que pueda nacer espontáneamente en la cabeza de algún dirigente. Generalmente los responsables del mantenimiento son los motores de la metodología y serán ellos los que deberán estudiar la factibilidad, evaluar la conveniencia y justificar su implantación a la Dirección General. La justificación del proyecto La recopilación de información dentro y fuera de la organización debe servir para convencer a la Dirección de la utilidad del proyecto. Pero solo la información no basta, es necesario desarrollar una evaluación comparando las ventajas y los obstáculos y presentar adecuada y persuasivamente los resultados. Los principales conceptos con los que se ataca al mantenimiento periódico son tres: los costos, los plazos y los resultados. Sin duda que dentro de los esquemas del nivel directivo no son poca cosa. En épocas de crisis éstos argumentos cobran una dimensión tal que hace difícil que un dirigente que prevea un futuro inmediato incierto apueste a un sistema de gestión cuyos réditos se conocerán en un lapso de aproximado de un año. Pero si se debe reforzar la idea que es posible disminuir la aparición de paradas imprevistas al poco tiempo de comienzo del proyecto, más aun siendo éstas reiterativas en regímenes de gran producción, realizando acciones de seguimiento periódico e intervenciones programadas. Se pueden ver de este modo los primeros resultados que, si bien no serán importantes, al menos marcarán una tendencia que justificará económicamente la iniciativa. Implementación del proyecto Las características del proyecto dependen de las particularidades de cada empresa y a su vez dentro de la misma empresa dependerán de la realidad productiva de la organización, del sector o de las condiciones macroeconómicas del país. Es decir el proyecto debe ser hecho “a medida”, no existe el plan universal. El punto clave es la aprobación del proyecto por parte de la Dirección, sin embargo puede ocurrir que a pesar de estar convencida de la utilidad de la implementación del mantenimiento “preventivo” no lo lleve a cabo o lo posponga por razones estratégicas o de otra índole. También es posible que acepte el plan pero no lo apruebe hasta que se realice un redimensionamiento por razones de costo. Así mismo es factible que la dirección apruebe el presupuesto pero solicite pequeños ajustes en el presupuesto. Es mejor hacer las correcciones en esta etapa que comenzar a andar y a mitad de camino encontrar que no se puede cumplir con las metas por errores en la estimación de los costos.