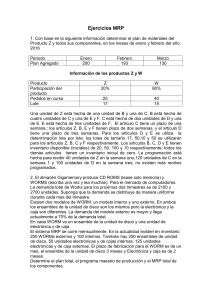

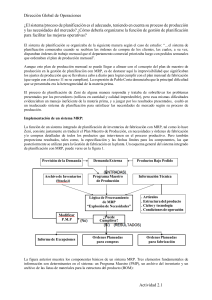

Planeación de Requerimiento de Materiales Planeación de Corto Plazo Visión General de las Principales Actividades de Planeación Misión y Visión Largo Plazo Mediano Plazo Corto Plazo Estrategia Corporativa Cadena de Suministro Organización Planeación Estratégica Áreas Funcionales Planeación De La Capacidad Recursos del Sistema de Producción Planeación Agregada Familias de Productos Programa Maestro de Producción Productos para la venta Planeación de Requerimiento de Materiales Productos Terminados Semielaborados Materias Primas Material Requirements Planning MRP Sistema que determina la cantidad de cada parte que se necesita para completar un número específico de unidades de un producto de demanda independiente en un periodo determinado. Independent demand Dependent demand Continuous demand Discrete demand N° TABLES 120 N° TABLES LEGS 450 400 350 300 250 200 150 100 50 0 100 80 60 40 20 0 Week 1 Week 2 Week 3 Week 4 M T W Th F M T W Th F M T W Th F Material Requirements Planning MRP Busca asegurar que los materiales estén disponibles cuando se necesitan. Entradas del MRP 1. Programa Maestro de Producción 2. Estructura del Producto MPS BOM Inventory 3. Inventario MRP – Requerimiento de Materiales Órdenes de Compra Órdenes de Producción Novedades de la Producción Matriz del MRP Incluye: Artículo: Nombre o código del producto requerido Nivel: De acuerdo con la estructura del producto Lote: Cantidad de pedido, establecido conforme al sistema de manejo de inventarios utilizado Lead Time (LT): Plazo de entrega o tiempo en que el material es recibido luego de ser ordenado Periodo: Tiempo de programación Periodo 0: Utilizado para registrar el inventario disponible del periodo anterior al de programación Requerimientos Brutos: Cantidad requerida de producción Matriz del MRP Recibos Programados: Órdenes ya pedidas y que son esperadas en un tiempo específico dentro de la programación Inventario Disponible Del Periodo Anterior: Material en inventario que se trae de periodos pasados Requerimientos Netos: Requerimientos brutos menos los recibos programados y el inventario disponible del periodo anterior Recibo De Pedidos Planeados: Requerimientos netos ajustados al tamaño de lote Expedición De Pedidos Planeados: Cantidad a pedir del material en el periodo conforme al Lead Time Ejercicio 27 La compañía Alpha Beta elabora dos productos, A y B, que está fabricado con los componentes C y D. Con la siguiente estructura del producto, programa maestro e información del inventario, determine cuando deben liberarse órdenes para A, B, C y D y el tamaño de esas órdenes. DIAGRAMA ESTRUCTURAL DEL PRODUCTO Nivel 0 Nivel 1 A B LT=3 LT=2 C (3) D (2) D (3) LT=4 LT=2 LT=2 Producto Inventario Programadas Recepciones Recepciones Tamaño de Inventario A B C D A B C D 10 5 140 200 Programadas 10 0 5 0 140 0 250, periodo 2 200 Lote 1 1 10, 150 250 MPS 0 100, periodo 8 periodo 36 200, periodo 0 250, periodo 2 Tamaño de Lote MPS 1 10 150 250 100, periodo 8 250, periodo 6 - Ejercicio 28 Una unidad de A se obtiene de una unidad de B y una unidad de C. B se obtiene de cuatro unidades de C y una unidad de E y de F. C se obtiene de dos unidades de D y una unidad de E. E se obtiene de tres unidades de F. La pieza C tiene un tiempo de demora de una semana; las piezas A, B, E y F tienen tiempos de demora de dos semanas, y la pieza D tiene un tiempo de demora de tres semanas. El tamaño de lote de las piezas A, D y E es 1; se usan los tamaños de lote 50, 100 y 50 para las piezas B, C y F, respectivamente. Las piezas A, C, D y E tienen existencias (iniciales) de 20, 50, 100 y 10, respectivamente; las demás tienen existencias iniciales de cero. Se programa la entrada de 10 unidades de A en la semana 1, 100 unidades de C en la semana 1 y 100 unidades de D en la semana 3; no hay más entradas programadas. Si en la semana 10 se necesitan 50 unidades de A, use el árbol estructural del producto para encontrar las expediciones de pedidos planeados necesarias para todos los componentes. MRP – Requerimiento de Materiales Render & Heizer (2007)