262634398-Cap-4-Balance-de-Materia-y-Energia-en-Elaboracion-de-Harinas

Anuncio

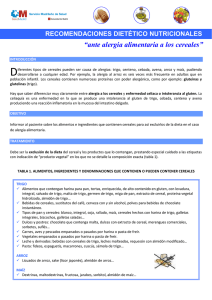

HARINA DE CEREALES

CAPITULO IV

ESTUDIO TECNICO

En este capítulo se describe, por un lado, el proceso que sigue la materia prima para ser

transformada en el producto deseado, harina de trigo, en la fábrica objeto de estudio y, por

otro, la maquinaria presente en la misma.

4.1.- PROCESO DE ELABORACIÓN DE HARINA EN LA FÁBRICA

DISEÑO DE PLANTAS

Página 32

HARINA DE CEREALES

DISEÑO DE PLANTAS

Página 33

HARINA DE CEREALES

En el diagrama anterior del proceso de molienda se representa de forma esquemática el

proceso de elaboración que se va a explicar a continuación para facilitar de esta forma la

comprensión del mismo.

La materia prima llega a la planta por medio de transporte de carga, los cuales se recepciona

para luego hacer el cribado rápido y luego hacer el pesaje de la carga.

Tras el pesado, el trigo se descarga en una tolva, desde la cual asciende por Medio de un

elevador de cangilones hasta el domo del silo de 10 ton. Y almacenar para luego procesar el

cereal. La salida de los silos se produce mediante dosificadores, los cuales depositan el trigo

en el redler, transportándolo éste hasta un elevador de cangilones que lo llevará hasta el domo

del silo de media tonelada (almacenamiento secundario) esta operación de almacenamiento se

realiza para cada día operación, planta donde comienza limpieza del cereal.

El proceso de la limpieza comienza con el sistema de ventilado seguidamente el cereal pasara

por un sistema de cribado y luego la materia pasa a al sistema de separación por peso

específico, posteriormente si es quinua ha de pasar por un proceso de saponificación y luego

todos los cereales pasan por sistema de lavado y finalmente el material se somete a un proceso

de descascarillado esto se hace solo a los cereales como ser: el trigo, cebada, avena, sorgo,

arroz y todo lo demás cereales incluyendo los cereales procedentes del descascarillado se

somete a un secador hasta obtener una humedad requerida para la molienda, seguidamente

todos los cereales se someten al proceso de molienda, de ahí al envasado, finalmente el

producto se almacenara y se despachara al mercado la toda la harina elaborada.

4.1.2.- RECEPCIÓN

Los diferentes tipos de cereales se transportan hasta la planta en camiones de carga u luego se

descargan en la tolva dispuesta a tal efecto, pero previamente se hacen pasar por una cribadora

esto con la finalidad de retener elementos de tamaño mayor que los cereales como piedrecillas

y seguidamente se procede la pesaje de la carga en la Báscula y así determinar el monto a

cancelar del cereal, luego todo el producto se somete a una tolva y por un elevador de

cangilones hasta el domo del silo del almacenamiento primario

4.1.3.- ALMACENAMIENTO PRIMARIO Y SECUNDARIO

El cereal después de recepcionar se debe almacenar todo el cereal en un silo de 10 toneladas

ya que durante el mes de operación del cualquier cereal es de 9 toneladas. El material llega

hasta el domo del silo través de un elevador de cangilones.

El almacenamiento secundario consiste en hacer una distribución del cereal al silo de 0.5 ton.

Una cantidad de 450 kg de cereal, esta operación se realiza diariamente ya que la cantidad a

procesar es de 450 kg, el cereal procedente del silo de 10 ton se hace través de un rodler es

transportada través de un elevador de cangilones hasta el domo del silo de 0.5 ton.

DISEÑO DE PLANTAS

Página 34

HARINA DE CEREALES

4.1.4.- SISTEMA DE VENTILADO

La aspiración o separación por corrientes de aire ascendente se usa principalmente para

separar polvo, paja, hojas y otras partículas ligeras de granos enteros. La separación se basa en

las propiedades aerodinámicas de las diferentes partes de material que entra en la máquina.

FILTRO CICLÓN DE INYECCIÓN

El filtro de baja presión se usa ventajosamente para extraer eficazmente las partículas de polvo

mezcladas con el aire. Los distintos tamaños del equipo permiten utilizar óptimamente los

filtros para caudales de aire de 18 a 624 m3/min. Gracias a la entrada de aire con polvo por la

parte inferior de la carcasa cilíndrica de filtro, en primer lugar se produce una separación por

fuerza centrífuga. A continuación tiene lugar el filtrado del aire con polvo por medio de las

mangas filtrantes especiales, consiguiéndose aire con un alto grado de pureza que cumple

plenamente las leyes medioambientales actuales..

4.1.5.- SISTEMA CRIVADORA

EL cereal procedente del sistema de ventilado cae por acción de gravedad a la tolva de la

cribadora y en ella el cribado se realiza de forma combinada la separación de impurezas

gruesas, finas y ligeras y de diferentes tamaños. El producto por separar llega en libre caída a

través de la entrada de una tolva al tamiz abierto, que separa las impurezas como piedras otros

cereales diferente al que se está procesando, pajas y otras impurezas de diferente tamaño. El

movimiento circular de los tamices permite sobre una superficie dada de tamiz, una capacidad

aumentada y un efecto mejorado de la separación.

4.1.6.- SEPARADOR DE PESO ESPESIFICO

Esta operación se lleva a cabo en la mesa gravimetría o mesa granza donde el principio de

separación es la diferencia de pesos específicos entre el cereal y la cáscara o productos más

pesados o más livianos los cuales es conveniente separarlos. Permite separar piedras y

fragmentos de vidrio o plástico basándose en su diferente densidad. Así mismo se usan

también para separar la fracción de trigo de menor densidad (30% del total). Poseen unos

paneles vibrantes que, con ayuda de una corriente de aire, que circula de por aspiración de

abajo a arriba, consiguen en primer lugar estratificar el material particula, para a continuación

separarlo en fracciones, en función de su diferente peso específico

4.1.7.- DESAPONIFICACIÓN

Escarificado o de saponificado por vía seca. El método vía seca, se basa en la fricción entre

granos por acción mecánica (escarificado); se obtiene la saponina en forma de polvo,

combinado con otras impurezas. La saponina no se extrae en su totalidad, sin correr el riesgo

DISEÑO DE PLANTAS

Página 35

HARINA DE CEREALES

de producir rotura de granos. Este método utiliza un equipo sencillo y, se puede recolectar la

saponina evitando la contaminación ambiental. Este método es recomendado por varios

investigadores. Según Zabaleta, citado por Bacigalupo y Tapia, (1990), el nivel máximo

aceptable de saponina en la quinua para consumo humano oscila entre 0.06 y 0.12%.

Tellería et al. (1978) demostraron que las variedades de quinua Sajama (1.7 %) y blanca (1.9

%) presentan menor concentración de saponinas que las variedades amarilla (2.3 %) y

colorada (2.8 %). Estos valores se obtuvieron después de lavar la quinua a temperatura 50ºC,

donde se removió un 75 a 80 % de la saponina. Según Ruales and Fair (1992) las saponinas de

la quinua son glucósidos triterpenoidales, localizadas en el pericarpio de las semillas y

solubles en metanol y agua. Lock De Ugaz, O.,(1988) reporta reacción positiva al reactivo de

Lieberman-Burchad, Salkowski.

Este proceso es netamente y exclusivamente para quinua, el cargado de quinua al equipo de

desaponificador es manual, Luego de este proceso se obtiene la quinua lista para el lavado

4.1.8.- SISTEMA DE LAVADO

Los cereales después de haber pasado por un proceso de selección y limpieza se hace el lavado

con el fin de liberar a la planta cualquier sustancia o suciedad y que mantenga su

características aumentar la calidad del producto, este proceso se lleva a cabo por medio de

maquinaria especial para lavar o lavado artesanal. Esta etapa puede ser o no la última etapa de

la limpieza. En esta proceso aún se pueden remover los granos poco pesados o alguna

impureza qué no se haya separado, aprovechando que estos flotan al tener menor densidad que

el grano bueno a esto se denomina separación hidrogravimétrica, en el caso de la quinua es

importante el lavado ya que con este proceso se completa la desaponificadion de la misma y

está apto para el consumo humano

4.1.9.- SISTEMA DE DESCASCARILLADO

Este proceso es específicamente para los siguientes cereales como ser. El arroz, avena,

cebada, trigo y sorgo, En esta operación el objetivo es retirar la cascarilla que cubre al grano,

para ello se usa una máquina denominada descascarilla dora que actúa sobre el grano usando

dos rodillos que giran a gran velocidad mientras el flujo de grano pasa entre ellos. El producto

de esta etapa contiene el grano la finalidad de descascarillado es obtener un cereal libre de

pericarpios o salvados y así obtener la harina de estos cereales de alta calidad calidad.

DISEÑO DE PLANTAS

Página 36

HARINA DE CEREALES

4.1.10.- SISTEMA DE MOLIENDA

Para la obtención de la harina lo único que resta por hacer es el proceso de molido que

consiste en colocar a los cereales a procesar en un molino de martillo para lograr el producto

final. Cabe destacar que de la quinua resultante del proceso de desaponificación después del

proceso de molido no se desperdicia; por lo tanto se puede decir que es un proceso confiable

como también pasa lo mismo con los cereales que pasaron el proceso de descascarillado

4.1.11.- EMPAQUE Y ETIQUETADO

Luego se procede al empaque de la harina, el material puede ser en sacos de yute, cabuya o

plástico (polipropileno). El etiquetado servirá como identificación tanto de la empresa como

del producto ya que contendrá datos como peso, marca y logotipo de la empresa. Esta etiqueta

vendrá ya previamente impresa en los envases de diferentes capacidades.

La operación de envasado es manual debido a los costos de los envasadores muy elevados, los

embaces que salen al mercado serán de 1kg, 3kg, 6kg, 12kg

4.1.12.- ALMACENAMIENTO DE LA HARINA Y DESPACHO

La harina se suele producir a medida que se necesita y no se almacena con frecuencia por

largos períodos pues tiende a volverse rancia.

Los productos resultantes del proceso de molienda se almacenan en los respectivos envases.

Los distintos tipos de harinas pueden ser mezclados para conseguir el producto deseado por el

cliente.

Por último, la carga del producto se podrá realizar mediante sacos o carga a granel.

EL despacho del producto es la distribución al mercado local en diferentes embaces ya

mencionadas

4.2.- BALANCE DE MATERIA Y ENERGIA

4.2.1.- SIST. DE VENTILADO

Aire

DISEÑO DE PLANTAS

Modelo matemático

% ∗ =

(1)

100

= − (2)

m1=masa a procesar entrada

m2=masa a procesar salida

md1=masa desecho salida

Página 37

HARINA DE CEREALES

TABLA Nº 1.- Datos de impurezas y resultados de balance de materia de ventilado

OPERCION

MENSUAL

CEREAL A MAXIMA

PROSESAR IMPUREZA

IMPUREZA

PROMEDIA

MASA

ENTRADA

MASA

DESECHO

MASA

SALIDA

MEZ

CEREAL

% IMPm

%IMP

m1

md1

m2

febrero

arroz

1.5

0.75

450

3.375

446.625

marzo

mijo

1

0.5

450

2.25

447.750

abril

avena

1.5

0.75

450

3.375

446.625

mayo

cebada

1.5

0.75

450

3.375

446.625

1340

10.05

1329.950

junio

trigo

1.5

0.75

julio

maíz

1

0.5

450

2.25

447.750

agosto

quinua

2

1

450

4.5

445.500

septiembre

amaranto

1.8

0.9

450

4.05

445.950

octubre

sorgo

2

1

450

4.5

445.500

1340

10.05

1329.950

noviembre

trigo

1.5

0.75

noviembre

maíz

1

0.5

450

2.25

447.750

Fuente: elaboración propia en Excel

Fuente de datos de impurezas: tesis de elaboración de diferentes harinas (internetrecolección)

4.2.2.- SISTEMA CRIVADORA

Modelo matemático

% ∗ =

3

100

4

m2=masa a procesar entrada

m3=masa a procesar salida

md2=masa desecho salida

TABLA Nº 2.- Datos de impurezas y resultados de balance de materia de la cribadora

OPERCION CEREAL A VARIACIÓN

VALOR

MASAMENSUAL PROSESAR IMPUREZA PROMEDIO ENTRADA

mes

febrero

marzo

abril

mayo

junio

julio

agosto

septiembre

octubre

noviembre

noviembre

CEREAL

arroz

mijo

avena

cebada

trigo

maiz

quinua

amaranto

sorgo

trigo

maiz

DISEÑO DE PLANTAS

% IMP

0.2-2

0.1-2

1-4

1-5

1-5

0.2-2

0.1-2

0.1-2

0.2-4

1-5

0.2-2

%IMP p

1.1

1.05

2.5

3

3

1.1

1.05

1.05

2.2

3

1.1

MASA DESECHO

MASA SALIDA

m2

446.625

447.750

446.625

446.625

md2

4.913

4.701

11.166

13.399

m3

441.712

443.049

435.459

433.226

1329.950

39.899

1290.052

447.750

445.500

445.950

445.500

4.925

4.678

4.682

9.801

442.825

440.822

441.268

435.699

1329.950

39.899

1290.052

447.750

4.925

442.825

Página 38

HARINA DE CEREALES

Fuente: elaboración propia en Excel

Fuente de datos de impurezas: tesis de elaboración de diferentes harinas (internetrecolección)

4.2.3.- SISTEMA DE SEPARACION POR PESO ESPESIFICO

Modelo matemático

% ∗ 5

100

6

m3=masa a procesar entrada

m4=masa a procesar salida

md3=masa desecho salida

TABLA Nº 3.- Datos de impurezas y resultados de balance de materia del separador por

peso específico

OPERCION CEREAL A VARIACIÓN

VALOR

MASAMENSUAL PROSESAR IMPUREZA PROMEDIO ENTRADA

MASA DESECHO

MASA SALIDA

mez

CEREAL

% IMP

%IMPp

m3

md3

m4

febrero

arroz

0.1-0.8

0.45

441.712

1.988

439.724

marzo

mijo

0.1-0.5

0.3

443.049

1.329

441.719

abril

avena

0.2-1

0.6

435.459

2.613

432.847

mayo

cebada

0.2-1

0.6

433.226

2.599

430.627

1290.052

7.740

1282.311

junio

trigo

0.2-1

0.6

julio

maíz

0.1-0.5

0.3

442.825

1.328

441.496

agosto

quinua

0.1-0.5

0.3

440.822

1.322

439.500

septiembre amaranto

0.1-0.5

0.3

441.268

1.324

439.944

octubre

sorgo

0.1-0.6

0.35

435.699

1.525

434.174

1290.052

7.740

1282.311

noviembre trigo

0.2-1

0.6

noviembre maíz

0.1-0.5

0.3

442.825

1.328

441.496

Fuente: elaboración propia en Excel

Fuente de datos de impurezas: tesis de elaboración de diferentes harinas (internetrecolección)

4.2.4.- SISTEMA DE DESAPONIFICACIÓN

Modelo matemático

% ∗ 7

100

8

mE=masa a procesar entrada=m4

ms4=masa a escarificada salida

mdS=masa desecho salida

DESAPONIFICADOR

DISEÑO DE PLANTAS

Página 39

HARINA DE CEREALES

TABLA Nº 4.- Datos de impureza y resultados de balance de materia del desaponificador

Masa

Masa

Valor máximo valor promedio Entrada

saponina

Masa salida

CEREAL

% saponina

%sap p

me=m4

m.ds

ms4

quinua

2.8

1.4

439.500

6.153

433.347

Fuente: elaboración propia en Excel

Fuente: dé %saponina: http://laquinua.blogspot.com/2009/02/determinacion-desaponina-total-en.html

4.2.5.- SISTEMA DE LAVADO

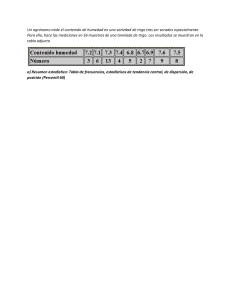

2.2.5.1.- DETERMINACION EXPERIMENTAL DE LA HUMEDAD X2 DESPUES DE

LAVADO

Masa del solido seco

!

"#$

9

XI = humedad inicial teórica

MI=masa del solido con una humedad X (teórica)

MH= masa húmeda después de lavado

Humedad final &' () 10)

TABLA Nº 5.- determinación de la humedad final después de lavado

CEREAL

HUMEDAD

TEORICA

XI (KgW/KgS)

MASA

INICIAL

MI (g)

MASA DEL

SOLIDO

SECO

MS (g)

MASA

D/LAVADO

MH (g)

HUMEDAD

D/LAVADO

XF (KgW/KgS)

334.3

0.254

ARROS

12.5

300

266.6667

mijo

13

450

398.2301

492.8

0.237

sorgo

12

250

223.2143

288.3

0.292

avena

11.5

300

269.0583

346.4

0.287

cebada

13

100

88.4956

112.7

0.274

35375.111

28.875

45589.556

trigo

12

300

maíz

12.5

470

417.7778

513

0.228

quinua

11

450

405.4054

525.6

0.296

amaranto

11.5

450

403.5874

514.36

0.2745

17687.427

28.875

22794.613

trigo

12

300

maíz

12.5

470

417.7778

513

0.228

Fuente: propia

NOTA: con la ecuación (9)(capIV) se calculó la masa del solido seco (Ms) teniendo como

dato la humedad teórica y la masa inicial (MI) (masa del solido a lavar con una humedad

teórica)

DISEÑO DE PLANTAS

Página 40

HARINA DE CEREALES

con la ecuación (10)(capIV) se calcula la humedad después de lavado (XF), teniendo como

dato la masa del solido seco Ms y la masa del solido húmedo (después de lavado) MH, la

misma que fue determinada experimentalmente.

4.2.5.2.- BALANCE DE MATERIA EN EL SISTMA DE LAVADO

Modelo matemático

*

Humedad en base seca

Masa del solido seco

LAVADO

H2O

&=

,- ),..

=

,..

,-

"#/

(11)

(12)

Masa húmeda después de lavado

( ∗ (1 + & )

(13)

m.4= masa del solido a una humedad X1

mss=masa del solido seco

m5=masa húmeda después de lavado a una

umedad X2

TABLA Nº 6.- Datos y resultados de balance de materia después de lavado

OPERCION

MENSUAL

CEREAL A MASA

PROCESAR INICIAL.

mez

CEREAL

m4

febrero

arroz

439.724

marzo

mijo

441.719

abril

avena

432.847

mayo

cebada

430.627

junio

trigo

430.627

39620.124

julio

maiz

agosto

quinua

441.496

septiembre amaranto

439.500

octubre

sorgo

439.944

Noviembre/2 trigo

434.174

Noviembre/2 maiz

441.496

Fuente: elaboración propia

DISEÑO DE PLANTAS

MASA

HUMEDAD SOLIDO

TEORICA SECO

%XI

12.5

13

11.5

13

12

12.5

11

11.5

12

12

12.5

HUMEDAD MASA

D/LAVADO D/LAVADO

mss

390.866

390.902

388.203

381.086

%XF

25.400

23.748

28.753

27.351

m5

490.146

483.732

499.823

485.317

1144.921

28.875

1475.513

35375.111

28.875

45589.556

395.946

394.568

387.655

29.648

27.450

29.158

513.336

502.877

500.690

1144.921

28.875

1475.513

392.441

22.793

481.888

Página 41

HARINA DE CEREALES

4.2.6.- SISTEMA DESCASCARILLADO

%1 ∗ *

100

0 = * − Modelo matemático

.*

DESCASCARILLADO

0

*

(14)

(15)

m5 = masa del solido a descascarillar

mds=masa del desecho o masa de

pericarpio (chala)

m6=masa del cereal descascarillada

TABLA Nº 7.- Datos y resultados de balance de materia después del descascarillado

OPERCION CEREAL A SALVADO 0 MASA A

MASA DE

MASA

MENSUAL PROCESAR PERICARPIO DESCASCARILLAR PERICARPIO DESCASCARILLADA

mez

CEREAL

%Pe

m5

mds

m6

febrero

arroz

25

490.146

122.537

367.610

marzo

mijo

483.732

483.732

abril

avena

15

499.823

74.973

424.850

mayo

cebada

18

485.317

87.357

397.960

1475.513

221.327

1254.186

junio

trigo

15

julio

maíz

6

481.888

28.913

452.975

agosto

quinua

513.336

513.336

septiembre amaranto

502.877

502.877

octubre

sorgo

7.9

500.690

39.554

461.135

1475.513

221.327

1254.186

noviembre trigo

15

noviembre maíz

6

481.888

28.913

452.975

Fuente: elaboración propia

Fuente de datos de pericarpio o salvado. Tesis de elaboración de diferentes harinas

(internet-recolección) y bibliografías de los cereales

4.2.7.- SISTEMA DE SECADO – SECADOR ROTATORIO

El secado se realizará a alta temperatura, 65°C a la entrada del flujo del aire en un secador

continuo, Reduciéndose así el contenido de humedad de 16 %. Hasta 13% de humedad

requerida para la molienda de acuerdo a cada cereal. El flujo de solido a secar a de variar de

acuerdo a la humedad de alimentación y la humedad requerida para la molienda, puesto que el

secador operara en su mayor parte 3 horas diarias y en las mañanas, con excepción de quinua

y amaranto que se ha de secar en 4 horas, estos cereales absorben mayor cantidad de humedad

y los porcentajes de humedad requerida son de 14 y 13% de humedad respectivamente

DISEÑO DE PLANTAS

Página 42

HARINA DE CEREALES

< 9 &

SECADOR

ROTATORIO

7 8 9: ;

7 8 9: ;

< 9 &

1 ,2

16

3

,..

3

%45∗,..

3∗66

∗ 1 + & 17

18

DONDE:

m6=masa total antes del secado

ts=tiempo requerido para secar la masa antes del secado

S1=Flujo del cereal húmedo a secar con una humedad X1

S2=Flujo del cereal a la salida del secador a una humedad X2

S= Flujo del cereal de solido seco que circula por el reactor

X1= Humedad inicial a la entrada del secador (dato experimental)

X2=Humedad final o requerida para la molienda (dato teorico)

TABLA Nº 8.- Datos y resultados a la salida del secador

FLUJO

OPERCION CEREAL A FLUJO

HUMEDAD HUMEDAD SOLIDO

MENSUAL PROSESAR ENTRADA ENTRADA REQUERIDA SECO

mez

CEREAL

S1

%X1

%X2

Sss

febrero

arroz

122.537

25.400

14

97.717

marzo

mijo

161.244

23.748

14

130.301

abril

avena

141.617

28.753

16

109.991

mayo

cebada

132.653

27.351

16

104.163

156.773

28.875

16

121.648

junio

trigo

julio

maíz

150.992

22.793

13

122.965

agosto

quinua

128.334

29.648

14

98.986

septiembre amaranto

125.719

27.450

13

98.642

octubre

sorgo

153.712

29.158

14

119.010

156.773

28.875

16

121.648

Noviembre/2 trigo

Noviembre/2 maíz

150.992

22.793

13

122.965

Fuente: elaboración propia

DISEÑO DE PLANTAS

FLUJO

A LA

SALIDA

S2

111.397

148.543

127.589

120.830

141.111

138.950

112.845

111.466

135.672

141.111

138.950

Página 43

HARINA DE CEREALES

4.2.7.1.- BALANCE DE MATERIA Y ENERGIA EN EL SISTEMA DE SECADOR

BALANCE DE MATERIA

(19)

∗ (&1 − &2) + 7 ∗ (;2 − ;1) = 0

BALANCE DE ENERGIA

(20)

∗ (91 − 92) + 7 ∗ (9;2 − 9;1) − = = 0

DONDE:

S= Flujo del cereal de solido seco que circula por el reactor

G= flujo de aire requerido para secar al flujo del cereal húmeda

X1= Humedad inicial a la entrada del secador (dato experimental)

X2=Humedad final o requerida para la molienda (dato teórico)

Y2=humedad del aire que ingresa al secador

Y1=humedad del aire a la salida del secador

Q=calor perdido al ambiente

4.2.7.2.- MODELOS MATEMATICOS PARA LA DETERMINACIÓN DE LA

HUMEDAD (Y1) Y EL FLUJO DEL AIRE (G), POTENCIA REQUERIDA (Pot)

= = > ∗ ? ∗

(21)

@)@

DEFGH

ABC

I

D/FGH

(23)

= R ∗ S? ∗ T

-

> =

JK

OPC I /

JK

" N ∗ JM "

(LM ∗ JM)

Q

LK

U1 = 4 ∗ (W

Z?[\1]]^ó[ `?abcSc ?a ^[<1a^?a S1 d1]cS?a

gc^

ℎ^ = f h ∗ f0.027 ∗ (U1 6.j ) ∗ a^ h

S^

V

∗ X ∗ YX)

(25)

gc^ = 0.1598 − 0.0010463 ∗ 8 + 3.92k − 06 ∗ 8 − 3.867k − 09 ∗ 8 l^ = −0.9109 + 0.0086563 ∗ 8 − 0.00002546 ∗ 8 + 2.507k − 08 ∗ 8 (28)

a^ = Z ∗ mnX

YX

-

]?[\1]]^ó[ [c<laco ?a 1p<1a^?a S1o d1]cS?a

s

ℎ? = C I ∗ r0.6 +

N

mn

q

Uc = 7a ∗ a2

= 9.80665

DISEÑO DE PLANTAS

/

6.jt∗un2

}

E~

y

w.xxy /2

v"C

I |

z{E

(31)

= (@n

" t.*)

8 =

(@ " @)

(22)

(24)

(26)

(27)

(29)

(30)

(33)

7a =

∗∗(@)@n)∗A

E

a2 = Z1 ∗

Y

mn

(32)

(34)

Página 44

HARINA DE CEREALES

gc 0.1598 − 0.0010463 ∗ 8c + 3.92k − 06 ∗ 8c − 3.867k − 09 ∗ 8c

l = −0.9109 + 0.0086563 ∗ 8c − 0.00002546 ∗ 8c + 2.507k − 08 ∗ 8c

\ = −0.6596 + 0.0060367 ∗ 8c − 0.00001732 ∗ 8c + 1.733k − 08 ∗ 8c

(38)

(39)

(40)

Z1 = 1.005 + 1.88 ∗ ;1

Z2 = 1.005 + 1.88 ∗ ;2

"

Z =

Z1 = Z + Z ∗ &1

4 " 4

Z =

9;2 = Z2 ∗ (82 − 8) + TZ2 ∗ ;2

2 = 3072.27 ∗ C1 −

@

I

0t.

91 = Z1 ∗ (<1 − 8)

Z2 = Z + Z ∗ &2

)

=

6.t*

(45)

(46)

(47)

(35)

(36)

(37)

(41)

(42)

(43)

(44)

- calor perdido del aire por convección interna

(48)

=1 = G ∗ (HY2 − HY1)

(49)

=2 = ∗ Z(<1 − <2)

calor ganado del cereal y la calor necesaria para evaporación de agua

Si calor cedido es igual al calor ganado

Q1=Q2

(50)

Remplazando las ecuaciones 48, 49 en ecuación 50 y despejando la t2 se tiene la siguiente

expresión

<2 = <1 − G ∗ (HY2 − HY1)/( ∗ Z)

92 = (Z2) ∗ (<2 − 8)

1 = 3072.27 ∗ C1 −

@

I

0t.

6.t*

9;1 = Z1 ∗ (81 − 8) + TZ1 ∗ ;1

¢ = 7 / S

\ℎ = ¢ / \d = \ℎ / 3600

DISEÑO DE PLANTAS

(55)

(56)

(57)

(51)

(52)

(53)

(54)

Página 45

HARINA DE CEREALES

TABLA nº 9.- tabla de variables a usar en el secador y las unidades primera parte

NRO Variable UNIDADES

1

2

1

2

3

A

Ao

B

CP

CPS

4

CPS1

5

6

7

8

9

10

11

12

13

14

15

16

17

18

19

20

21

22

23

24

25

CPS2

CPw

CS

CS1

CS2

d

di

do

DTM

G

g

Gr

Gs

hi

ho

Hog

HS1

HS2

HY1

HY2

K

26

ka

27

kai

28

29

30

L

Lc

LCF

ESPESIFICACION

m^2

m^2

1/(Ta+273.15)

KJ/(Kg*K)

KJ/(Kg*K)

área transversal interna

área del secador en función al diámetro externo

parámetro de la ecuación de grashof

color especifico de cada cereal

calor especifico promedio del solido o cereal

calor especifico de cada cereal a la entrada del

KJ/(Kg*K)

secador

KJ/(Kg*K) calor especifico de cada cereal a la salida del secador

KJ/(Kg*K) calor especifico del agua

KJ/(Kg*K) calor especifico promedio del aire

KJ/(Kg*K) calor especifico a la salida del secador

KJ/(Kg*K) calor especifico a la entrada del secador

Kg/m^3

densidad del aire

m

diámetro interno del secador

m

diámetro externo del secador

k

delta de temperatura logarítmica

Kg/h

flujo del aire seco

9.80665

gravedad

numero adimensional de grashof

Kg/(h*m^2) flujo del aire seco superficial

h*m*K/KJ coeficiente de convección forzada interna

h*m*K/KJ coeficiente de convección natural externa

m

unidad de longitud de transferencia de materia

KJ/Kg

entalpia del solido a la entrada del secador

KJ/Kg

entalpia del solido a la salida del secador

KJ/Kg

entalpia del aire a la salida del secador

KJ/Kg

entalpia del aire a la entrada del secador

KJ/(h*m*K) conductividad térmica del acero inoxidable

conductividad térmica del aire por exterior del

KJ/(h*m*K)

secador

conductividad térmica del aire por interior del

KJ/(h*m*K)

secador

m

longitud del secador

m

longitud de control del secador

KJ/Kg

calor latente de cambio de fase promedia

Fuente: propia

DISEÑO DE PLANTAS

Página 46

HARINA DE CEREALES

TABLA Nº 10.- tabla de variables a usar en el secador y las unidades segunda parte

NRO Variable UNIDADES

ESPESIFICACION

calor latente de cambio de fase del agua a la salida

del secador

calor latente de cambio de fase del agua a la entrada

32

LCF2

KJ/Kg

del secador

nro. de unidades de trasferencia de masa en el

33

NTU

secador

34

PI

3.141593

constante pi

35

Pot

KW

potencia o calor requerida para secar el cereal

36

Pr2

nro. de PRAND externa

37

Pri

nro. de prand interna

38

Q

KJ/h

calor total perdida al ambiente

39

Ra

nro. de Raley

40

Re

nro. de Reynolds

41

S

Kg/h

flujo de solido seco

42

T

k

temperatura promedia del aire en el secador

43

T1

k

temperatura del aire a la salida del secador

44

t1

k

temperatura del solido a la entrada del secador

45

t2

K

temperatura del solido a la salida del secador

46

T2

k

temperatura del aire a la entrada del secador

47

Ta

k

temperatura del ambiente

48

TO

k

temperatura de referencia 273.15k

viscosidad dinámica del aire en el exterior del

49

u

Kg/m*s

secador

50

U

h*m*K/KJ

coeficiente global de transferencia de calor

51

Ua

KJ/(h*m^3*K) coeficiente global de transferencia de materia en SI

Coeficiente global de trasferencia de materia en

52

Uas

BTU/(h*ft^3ºF)

sistema ingles

53

ui

Kg/m*s

viscosidad dinámica del aire en el interior del secador

55

v

m^2/s

viscosidad cinemática al exterior del secador

56

vh

m/h

velocidad del aire

57

Vm

m^3/h

flujo volumétrico del aire

58

vs

m/s

velocidad de aire

59

X1

Kgw/KgS

humedad del cereal a la entrada del secador

60

X2

Kgw/KgS

humedad del cereal a la salida del secador

61

Y1

Kgw/Kga

humedad del aire a la salida del secador

62

Y2

Kgw/Kga

humedad del aire a la entrada del secador

Fuente: elaboración propia

31

LCF1

DISEÑO DE PLANTAS

KJ/Kg

Página 47

HARINA DE CEREALES

4.2.7.3.- DERMINACION DE HUMEDAD

Determinación de la humedad del aire en sucre para los meses de operación. A partir de los

datos obtenidos del Senamhi de la variación de temperatura. Presión y humedad relativa se

puede obtener la humedad de alimentación del aire al secador de febrero – septiembre (datos

del 2013) octubre y noviembre (datos del 2012)

NOTA.- las operaciones de cálculos se realizaron con los datos promedios de variación de

presión promedio, temperatura media máxima debido a que se trabajara de día, humedades

relativas promedias de cada mes de operación así como se muestran en la siguiente tabla

TABLA Nº 11.- datos de las condiciones ambientales de sucre (aeropuerto SENAMHI)

OPERACIÓN

MENSUAL

TEMP.MED HUMEDAD VARIACION 1atm =

MAXIMA

RELATIVA DE PRESION 1013.25Hpa

1atm =

760mmHg

TMED

YMED

PMED

PMED

PMED

mes

(ºC)

(Kgw/KgA)

(Hpa)

(atm)

(mmHg)

febrero

19.7

76.1

720.2

0.7108

540.1944

marzo

20.5

73.1

720.0

0.7106

540.0444

abril

21.1

58.7

720.5

0.7111

540.4194

mayo

21.2

56.3

720.1

0.7107

540.1194

junio

19.4

52.5

720.3

0.7109

540.2694

julio

20.8

49.7

720.4

0.7110

540.3444

agosto

21.3

46.2

719.8

0.7104

539.8944

septiembre

23.0

47.4

719.0

0.7096

539.2943

octubre

24.4

50.7

718.5

0.7091

538.9193

noviembre

22.4

63.7

719.2

0.7098

539.4444

noviembre

22.4

63.7

719.2

0.7098

539.4444

Fuente: propia

Fuente de datos de (T, P, Y)MED: SENAMHI /SUCRE – BOLIVIA

K=

ºC+273.15

TMED

(K)

292.85

293.65

294.25

294.35

292.55

293.95

294.45

296.15

297.55

295.55

295.55

Ecuación de ANTOINE.- para agua, válida para terminar presión de saturación o temperatura

de saturación

T£ = −

@¤)

Ec. General

DONDE: A,B,C SON constantes de la ecuación de antaine específicos para el agua, si remplazamos a

la ecuación sus valores de cada constante tendremos la siguiente expresión.

T£ = 18.3036 −

DISEÑO DE PLANTAS

j0.

@¤)0.

=> d = exp C18.3036 −

j0.

@¤)0.

I

58

Página 48

HARINA DE CEREALES

;u = ;

§

4¨

=

> ª ;u ;

4©

Humedad del aire (Y)

¢=C

:

°

+

¨

I∗

u∗@

4

;=

«E¬

¨$­®

59

§ 4

∗ 4)4¨

j.6

¨

60

¨

4∗ ¨ ∗ ²

:∗ ¨ " ² > ± ª u∗@∗

4

=> ; = j.¯t ∗ 4)4¨

61

4∗j.6∗j.¯t

> ± ª u∗@∗

:∗j.¯t"j66

DONDE:

Ps= presión de saturación del agua a temperatura del ambiente (mmHg)

PA = Presión parcial del agua en el aire (mmHg)

P=presión local de sucre (aeropuerto)

YMED= humedad relativa del aire (Kg.agua/Kg.aire)

Y = humedad del aire a la temperatura y presión del ambiente (Kg.agua/Kg.aire)

¢=Volumen húmedo del aire húmedo

R= 0.08205 atm*m^3/(kmol*K) Cte de los gases

± ª = Densidad del aire húmedo

TABLA Nº 12.- resultados de presión de saturación, humedad y densidad del aire

OPERCION CEREAL A

MENSUAL PROSESAR

MES

febrero

marzo

abril

mayo

junio

julio

agosto

septiembre

octubre

CEREAL

ARROS

mijo

sorgo

avena

cebada

trigo

maiz

quinua

amaranto

noviembre*1/2 trigo

noviembre*2/2 maiz

LN(PS)=18.30363816.44/(TK-46.13)

PS (mmHg)

17.0285

17.9015

18.5816

18.6971

16.7109

18.2388

18.8132

20.8856

22.7385

20.1326

20.1326

PA (mmHg)

12.9587

13.0860

10.9074

10.5265

8.7732

9.0647

8.6917

9.8998

11.5284

12.8245

12.8245

HUMEDAD

DEL AIRE

Y (Kg.W/Kg

A)

0.0153

0.0154

0.0128

0.0124

0.0103

0.0106

0.0102

0.0116

0.0136

0.0151

0.0151

DENSIDAD

DEL AIRE

ρA

(Kg/m^3)

0.7244

0.7240

0.7275

0.7276

0.7302

0.7299

0.7298

0.7273

0.7246

0.7235

0.7235

Fuente: elaboración propia

DISEÑO DE PLANTAS

Página 49

HARINA DE CEREALES

4.2.7.4.- ALGORITMO DE CÁLCULO PARA CADA PROSESO DEL CEREAL PARA

EL SOFTWARE POLYMAT 6.0

G = 863.85 # suponer G hasta que Lc=2.40

# variables que varian en funcio a la especie y las cond de operacion

X2 = 0.16

X1 = 0.2886

S = 108.938

Y2 = 0.0151

t1 = 295.55

CP = 1.39

d = 0.7235

# variables que mantienen cte su valor

Ta = t1

L = 2.4

K = 48.24

do = 0.43935

PI = 3.141592654

TO = 273.15

CPw = 1.88

T2 = 65 + 273.15

di = 0.43325

A = PI * do * L

# variables que no dependen de la temperatura

Vm = G / d

vh = Vm / A

vs = vh / 3600

Y1 = S * (X1 - X2) / G + Y2

CS1 = 1.005 + 1.88 * Y1

CS2 = 1.005 + 1.88 * Y2

CS = (CS1 + CS2) / 2

CPS1 = CP + CPw * X1

HY2 = CS2 * (T2 - TO) + LCF2 * Y2

LCF2 = 3072.27 * (1 - T2 / 647.3) ^ 0.375

CPS = (CPS1 + CPS2) / 2

HS1 = CPS1 * (t1 - TO)

CPS2 = CP + CPw * X2

# variables dependientes de la temperatura

f(t2) = t1 - G * (HY2 - HY1) / (CPS * S) - t2

t2(0) = 315

HS2 = (CPS2) * (t2 - TO)

DISEÑO DE PLANTAS

Página 50

HARINA DE CEREALES

LCF1 = 3072.27 * (1 - T1 / 647.3) ^ 0.375

HY1 = CS1 * (T1 - TO) + LCF1 * Y1

f(T1) = S * (HS1 - HS2) + G * (HY2 - HY1) - Q

T1(0) = 312

Q = U * Ao * (T2 - T1) / (ln((T2 - Ta) / (T1 - Ta)))

Ao = PI * do * Lc

Lc = Hog * NTU

Hog = G * CS / (A * Ua)

Gs = (G/A) * 0.20485

Uas = 0.5 * ((Gs) ^ 0.67) / (di * 3.28)

Ua = 67.066 * Uas

NTU = (T2 - T1) / DTM

DTM = ((T2 - t2) - (T1 - t1)) / (ln((T2 - t2) / (T1 - t1)))

Pot = G * HY2 / 3600

# Determinación de coef de transferencia global de calor

U = 1 / (do / (hi * di) + do * ln(do / di) / K + 1 / ho)

Re = 4 * G / (PI * di * ui)

hi = (kai/di) * (0.027 * (Re ^ 0.8) * Pri ^ (1 / 3))

kai = 0.1598 - 0.0010463 * T + 3.92E-06 * T ^ 2 - 3.867E-09 * T ^ 3

ui = -0.9109 + 0.0086563 * T - 0.00002546 * T ^ 2 + 2.507E-08 * T ^ 3

Pri = CS * ui / kai

T = (T1 + T2) / 2

ho = (ka/do) * (0.6 + (0.387 * Ra ^ (1 / 6)) / (1 + (0.559 / Pr2) ^ (9 / 16)) ^ (8 / 27)) ^ 2

Ra = Gr * Pr2

Gr = (g * B * (T - Ta) * L ^ 3) / (v ^ 2)

g = 9.80665

B = 1 / (Ta + 273.15)

Pr2 = CS1 * u / ka

ka = 0.1598 - 0.0010463 * Ta + 3.92E-06 * Ta ^ 2 - 3.867E-09 * Ta ^ 3

u = -0.9109 + 0.0086563 * Ta - 0.00002546 * Ta ^ 2 + 2.507E-08 * Ta ^ 3

v = -0.6596 + 0.0060367 * Ta - 0.00001732 * Ta ^ 2 + 1.733E-08 * Ta ^ 3

DISEÑO DE PLANTAS

Página 51

HARINA DE CEREALES

DISEÑO DE PLANTAS

Página 52

HARINA DE CEREALES

DISEÑO DE PLANTAS

Página 53

HARINA DE CEREALES

DISEÑO DE PLANTAS

Página 54

HARINA DE CEREALES

4.2.8.- SISTEMA DE MOLIENDA

0

Modelo matemático

%c ∗ 0

100

t 0 M

MOLINO DE

MARTILLO

62

63

t m6 = masa del cereal a moler

ms =masa de salvado o desecho o masa

m7=masa de la harina molida

mf= masa total operada por día

TABLA Nº 16.- resultados de balance de materia en el molino

OPERCION CEREAL A

FLUJO

Porcentaje

MENSUAL PROSESAR ENTRADA de salvado

mez

CEREAL

S2

%Sa

111.397

febrero

arroz

1

148.543

marzo

mijo

1.5

127.589

abril

avena

2

120.830

mayo

cebada

2

141.111

junio

trigo

1

138.950

julio

maiz

5

112.845

agosto

quinua

1

111.466

septiembre amaranto

1

135.672

octubre

sorgo

1

141.111

noviembre trigo

1

138.950

noviembre maiz

5

Fuente: elaboración propia

Masa del

salvado

ms

1.114

2.228

2.552

2.417

Masa a la

salida

m7

110.283

146.315

125.038

118.413

Masa total

de harina

mf

330.849

438.944

375.113

355.239

1.411

139.700

1117.603

6.948

1.128

1.115

1.357

132.003

111.716

110.351

134.315

396.008

335.148

331.053

402.945

1.411

139.700

1117.603

6.948

132.003

396.008

4.2.8.1.- RENDIMIENTO DEL PROCESO DE MOLIENDA Y PÉRDIDAS

ed

∗ 100

dd

64

% 100 %ɳ

65

%ɳ =

DISEÑO DE PLANTAS

%ɳ= porcentaje de rendimiento

%p=porcentaje de perdidas

Msh=masa de la harina final en base seca

Mss=masa del cereal a procesar en base

seca

Página 55

HARINA DE CEREALES

TABLA Nº 16.- resultados de % de rendimiento y %perdida

OPERCION

MENSUAL

CEREAL A

PROSESAR

MASA DEL

CEREAL

SECO

mez

CEREAL

m ss

febrero

arroz

390.866

marzo

mijo

390.902

abril

avena

388.203

mayo

cebada

381.086

junio

trigo

1144.921

julio

maíz

392.441

agosto

quinua

395.946

septiembre amaranto

394.568

octubre

sorgo

387.655

1144.921

noviembre trigo

noviembre maíz

392.441

Fuente: elaboración propia

MASA DE

HARINA

FINAL

MASA

HARINA

BASE SECA

RENDIMIENTO

PERDIDA

m final

330.849

438.944

375.113

355.239

m hs final

290.218

385.039

323.373

306.241

%ɳ

74.25

98.5

83.3

80.36

1117.603

963.451

1117.603

396.008

335.148

331.053

402.945

350.450

293.990

292.967

353.460

89.3

74.25

74.25

91.179

1117.603

963.451

1117.603

396.008

350.450

89.3

%p

25.75

1.5

16.7

19.64

15.85

10.7

25.75

25.75

8.821

15.85

10.7

4.3.- ESPECIFICACIÓN DE LOS EQUIPOS Y MATERIALES

HOJAS DE ESPECIFICACIONES DE LOS EQUIPOS

Hoja de especificaciones para la planta piloto de cereales

Ubicación : Instituto Tecnológico de Alimentos

Equipo: Báscula

Posición: horizontal

Nº de equipo: 1

Precio: 130,490 $

Capacidad: 300Kg

País: Paraguay

Zona: San Lorenzo

Potencia: 5watts

Email: indusbal@hotmail.com

Fuente:

http://www.sodimac.cl/sodimaccl//product/1612204/Balanzaelectrnica-300-kilos-DY618

DISEÑO DE PLANTAS

Página 56

HARINA DE CEREALES

Hoja de especificaciones para la planta piloto de cereales

Ubicación : Instituto Tecnológico de Alimentos

Equipo: Silos de

Posición: horizontal

Nº de equipo: 2

almacenamiento

Precio: 2000 $U$ y 200$u$

La parte de imagen con el identificador de relación rId20 no se encontró en el archiv o.

La parte de imagen con el identificador de relación rId20 no se encontró en el archiv o.

Capacidad: 10000 Kg

Dimensiones:h=4m, d=2.5

500kg

País: Argentina

Ciudad: Guanajuato

elevador de cangillones de

4HP Y 1H

Tipo de fluido: sólido

Material: lámina

galvanizada de número 24

La compra se puede hacer desde la siguiente dirección:

http://www.grupopastores.coop/archivos_web/File/CATALOGO%202012%20SUMIN

ISTROS.pdf

http://www.agriaffaires.es/usado/silos-almacenaje-cereales/2282399/silo.html

DISEÑO DE PLANTAS

Página 57

HARINA DE CEREALES

Hoja de especificaciones para la planta piloto de cereales

Ubicación : Instituto Tecnológico de Alimentos

Equipo:

VENTILADORES Posición:

CENTRÍFUGOS

DE

CURVOS

Nº de equipo: 1

ÁLABES Vertical

ADELANTADOS

La parte de imagen con el identificador de relación rId20 no se encontró en el archiv o.

DOBLE

OÍDO DE ASPIRACIÓN 700 y 1300

Precio: 2587 $u$

Capacidad: 1300 cfm ,1275 rpm

PTENCIA: 250 W

País: no especificado

Tipo de fluido: gas

Material: NO ESPESIFICADO

La parte de imagen con el identificador de relación rId20 no se encontró en el archiv o.

Funcionamiento: eléctrico, 120V

CONTACTOS:

http://www.grupoorea.com.mx/

DISEÑO DE PLANTAS

Página 58

HARINA DE CEREALES

Hoja de especificaciones para la planta piloto de cereales

Ubicación : Instituto Tecnológico de Alimentos

Equipo: Limpiador con mallas

cilíndricas rotativas

Posición: horizontal

Nº de equipo: 1

La parte de imagen con el identificador de relación rId20 no se encontró en el archiv o.

Precio: 800 $U$

Capacidad: 300 Kg/h

País: Argentina

WEB:

http://www.ingemaq.cl/sitio/molinos.ph

p

Hoja de especificaciones para la planta piloto de cereales

Ubicación : Instituto Tecnológico de Alimentos

Equipo: Descascarillador

Precio: 500$us

Posición: horizontal

Nº de equipo: 1

La parte de imagen con el identificador de relación rId20 no se encontró en el archiv o.

Capacidad: 1000-3000Kg/h

Potencia:4KW

País: CHINA

Zona: TIANJIN

Email: NO ESPESIFICADO

Dimensión( mm):

1500& veces;

900& veces; 1100

Tipo de fluido: sólido

Web:

Spanish.alibaba.co/suppliers_200895928

DISEÑO DE PLANTAS

Página 59

HARINA DE CEREALES

Hoja de especificaciones para la planta piloto de cereales

Ubicación : Instituto Tecnológico de Alimentos

Equipo: Desaponificador

Posición: horizontal

Nº de equipo: 1

Precio: 2.800 $U$

Capacidad: 350 Kg/h

País: Perú

Ciudad: Puno

Oficina: Calle Tacna 393

Interior 1 - Segundo Piso Santiago de Surco - Lima Perú

joselidindustrial@hotmail.com

/ luisgarcia@joselid.com /

ventas@joselid.com

Telf.: 0051-1- 4770758

La parte de imagen con el identificador de relación rId20 no se encontró en el archiv o.

0051-1 -996914811

Tipo de fluido: sólido

Material: lámina de acero

inoxidable, calibre 18

Motor: motor eléctrico de 2

caballos de fuerza;120 V.

4Hp

Dimensiones: de 1,500 mm x

400 x 1,600

DISEÑO DE PLANTAS

Página 60

HARINA DE CEREALES

Hoja de especificaciones para la planta piloto de cereales

Ubicación : Instituto Tecnológico de Alimentos

Equipo: Secador Rotativo

Posición: horizontal

Nº de equipo: 1

Directo Cilíndrico

Precio: 6.200 $U$

La parte de imagen con el identificador de relación rId20 no se encontró en el archiv o.

Capacidad: 250 Kg/h

País: VENESUELA

Ciudad: Puerto La Cruz

Telf.:

Tipo de fluido: sólido

Material: lámina de acero

inoxidable, calibre 16

Motor: dos motores de ¼

de caballo;

Secador de acero inoxidable AISI304 calibre 11

Sistemas mecánicos (motores, ventilador, quemador)

•

1 motor reductor de ¼ Hp, 60:1 monofasico

•

1 ventilador centrífugo 1200 cfm

•

1 motor de ¼ de caballo 1750rpm monofásicos

•

1 quemador de propano

•

1 cilindro de propano de 40 psia

Dimensiones:

Diámetro interno. 0.43325m

Longitud. 2.4m

Capacidad y precio.- su capacidad es de 250 Kg/h, tiene un costo de 6.200 $

Fuente de información: documento en pdf secador rotativo

DISEÑO DE PLANTAS

Página 61

HARINA DE CEREALES

Hoja de especificaciones para la planta piloto de cereales

Ubicación : Instituto Tecnológico de Alimentos

Equipo: Molino de martillos

Posición: Vertical

Nº de equipo: 1

Precio: 2.800 € ó

3.809,52 $U$

Capacidad: 250 Kg/h

País: Paraguay

Ciudad: Central

Zona: Fernando de la Mora

Teléfono: (021) 511-443

Celular: (0981) 972-863

Email: eduardo972@hotmail.com

Modelo: DPM-NOGUEIRA

Tipo de fluido: sólido

Material: Acero

Motor: eléctrico, 3HP

DISEÑO DE PLANTAS

Página 62

HARINA DE CEREALES

Hoja de especificaciones para la planta piloto de cereales

Ubicación : Instituto Tecnológico de Alimentos

Equipo: lavadora de cereales

Posición: Vertical

Nº de equipo: 1

Precio FOB: $ 1000

Plazo de entrega: 7-10days

después de recibir el pago por

La parte de imagen con el identificador de relación rId20 no se encontró en el archiv o.

adelantado

Condiciones de pago:

L/C,T/T,Western Union

Lugar del origen: China

(Continental)

Marca: modelo

dyx40*100

Tipo: Equipo de procesamiento

de grano

la máquina lavadora: Frijoles,

arroz, de trigo, las ganancias de

La parte de imagen con el identificador de relación rId20 no se encontró en el archiv o.

destoner: por separado y las

ganancias de piedra

Tipo de fluido: sólido y

liquido

Salida ( t/h) 1. 2- 2. 0

Poder( kw)

2.2+0.75

El peso total( kg) 460

Dimensión( l*w*h)(

mm)2000*800*150

http://spanish.alibaba.com/product-gs/ricewheat-beans-washer-machine-forwashing-variety-of-grain1046098572.html

DISEÑO DE PLANTAS

Página 63

HARINA DE CEREALES

Hoja de especificaciones para la planta piloto de cereales

Ubicación : Instituto Tecnológico de Alimentos

Equipo: Dosificadora, Empacadora y

Posición: Vertical Nº de equipo: 1

selladora de granos en bolsa plástica tubular

Precio: 5.000 $U$

Capacidad: 15 unidades por minuto de 1kg

Presentaciones: gramos, media libra, libra y

Kilos

País: Colombia

Tipo de fluido: sólido

Material: Acero inoxidable

Funcionamiento: eléctrico, 110V

Fuente:http://www.mercamaquinas.com/prod

uctos_desarrollados.htm#empacadoragranos

DISEÑO DE PLANTAS

Página 64

HARINA DE CEREALES

Hoja de especificaciones para la planta piloto de cereales

Ubicación : Instituto Tecnológico de Alimentos

Equipo: DOSIFICADORA, Y Posición: Vertical

SELLADORA DE GRANOS

EN BOLSA PLÁSTICA

TUBULAR

Nº de equipo: 1

Precio: 480 Bs

Capacidad: 15 bolsas /min

País: BOLIVIA

Departamento: Cochabamba

Dirección: Av. Blanco Galindo

1342 km1 Villa Galindo

Teléfono:

4240804 / 70778775

Fax:

4240804

La parte de imagen con el identificador de relación rId20 no se encontró en el archiv o.

La parte de imagen con el identificador de relación rId20 no se encontró en el archiv o.

DISEÑO DE PLANTAS

Página 65