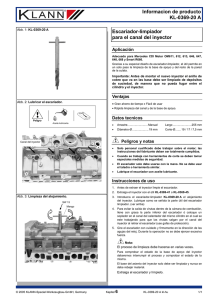

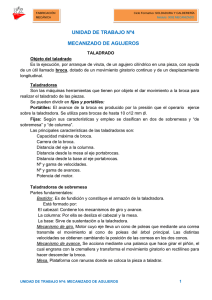

1 MECANICA Y ELECTRONICA AUTOMOTRIZ EL ESCARIADOR MEB - 100 GENERALIDADES.- El escariador es una herramienta de corte rotatoria (de forma cilíndrica). Proviene de un proceso llamado escariado, es una operación de mecanizado o un proceso de arranque de viruta, que busca darle un buen acabado a ciertas superficies, o agrandar hoyos previamente hechos y con una mejor precisión. El escariador manual con arranque, o simplemente escariador, permite hacer el agujero, con un nivel de precisión mayor al de cualquier otra herramienta. A su vez, el escariador tiene dientes o ranuras talladas a lo largo de su cuerpo, los cuales pueden ser rectos, helicoidales o cónicos, y estar dirigidos a la izquierda (para hacer agujeros pasantes) o a la derecha (para hacer agujeros ciegos). Vienen de diferentes tamaños y formas, son hechos con acero de alto carbono, y los hay de muchos tipos. Tanto ajustables como no ajustables, removibles o fijos, y para uso manual o a máquina. También pueden colocarse en un taladro, una taladradora, un torno, una fresadora o una máquina escariadora. Partes de un escariador Mango: es la parte por la cual se coge el escariador para trabajar con él. Puede ser cilíndrico o cónico. Los cilíndricos se utilizan para escariar a mano y suelen llevar en su extremo una mecha cuadrada. Los cónicos son iguales a los mangos cónicos de las brocas. Cuerpo: es la parte cortante del escariador. Está cubierto por unas ranuras rectas o helicoidales. Punta: es el extremo del cuerpo que tiene una ligera conicidad para facilitar la entrada. Es la parte principal del escariador porque de ella depende el conseguir un buen rendimiento; el filo de los dientes de la punta son los que cortan la mayoría del material, mientras que los filos del cuerpo no hacen más que aislar y dejarlo a la medida precisa. 2 MECANICA Y ELECTRONICA AUTOMOTRIZ MEB - 100 Descripción del proceso El escariado se realiza con una herramienta denominada escariador (calisuar en algunos países), al que se le comunican dos movimientos, uno de giro sobre su eje, y otro de desplazamiento rectilíneo a lo largo de dicho eje. Antes de escariar un agujero, se debe de haber taladrado, dejando cierto espesor, el cual depende del diámetro que tenga el agujero y del material de la pieza. Este proceso, se puede realizar a mano o bien automáticamente con una máquina-herramienta que permita esos movimientos, como pueden ser un torno, una fresadora o una taladradora. En el escariado automático la pieza se encuentra sujeta a la maquina por medio de un tornillo de banco, mandril o algo similar. Para un resultado óptimo, en el proceso de escariado es esencial preparar la perforación dejando el material justo dentro del agujero, ya que si hay insuficiente material, la herramienta rozará con el material antes de lograr el objetivo, desgastándose y perdiendo diámetro, pero por el contrario, tampoco es adecuado que dentro de la perforación haya material en abundancia. Este proceso se realiza a velocidades bastante inferiores respecto al proceso de taladrado, eliminando una muy pequeña cantidad de material. Para llevar a cabo un buen proceso de escariado, se ha de seleccionar el tipo óptimo de escariador adecuado para las velocidades y avances a los que vamos a trabajar, sin olvidar que previamente hemos de asegurar que los agujeros taladrados sean del diámetro adecuado. El material o pieza a escariar debe de estar bien sujeta y el husillo de la máquina ha de poseer el menor juego posible, o más bien nulo, al igual que el que hay entre el mango del escariador y el manguito o casquillo, en caso contrario, nos toparemos con una mala alineación, y esto provocará que el escariador corte más viruta de la debida. No hemos de olvidar, que para un buen proceso de escariado, y un mejor mantenimiento de la herramienta, hemos de emplear los lubricantes recomendados, y así evitaremos un deterioro prematuro de la herramienta. Un escariador es una herramienta cilíndrica de corte empleada para conseguir agujeros con una precisión elevada, normalmente de tolerancia H7. Llevan talladas unas ranuras y dientes a lo largo de toda su longitud, que suelen ser rectos o helicoidales. Esta herramienta puede tener la espiral a izquierdas, para agujeros pasantes, o a derechas, para agujeros ciegos. Las principales partes de un escariador son: Si miramos detalladamente esta herramienta, podemos los escariadores: diferenciar diferentes zonas en Ahora bien, los escariadores se pueden clasificar en: Sólidos: entre los que encontramos los de mango cilíndrico, empleados para calibrar, y los de mango cónico, empleados en el mecanizado de agujeros. Escariador manual cónico. Huecos: los que se montan en un portaherramientas. 3 MECANICA Y ELECTRONICA AUTOMOTRIZ MEB - 100 Escariador de máquina. De expansión: llevan varias ranuras longitudinales que por medio de un tornillo permiten el desplazamiento, y con ello el aumento o la disminución del diámetro Escariador extensible. Eliminación de material La cantidad de material a eliminar en el escariado, depende de la aplicación y el acabado de la superficie del orificio pretaladrado. Problemas surgidos Durante el proceso de escariado, se pueden encontrar varias causas problemáticas entre las que destacamos: Rotura de la espiga o herramienta. Desgaste de la herramienta. Mayor/menor tamaño del agujero. Agujeros ovalados o cónicos. Mal acabado superficial Lo siguiente que debes saber, son las tres partes de un escariador: estrías, cuello y mango. Las estrías son básicamente la punta afilada del escariador. El mango es la punta opuesta a las estrías, y el cuello es el puente que conecta ambas partes del objeto. Las estrías, además, se componen de una cara, una zona de perforación, una sección de tamaño y una zona de disminución gradual. La cara sirve para facilitar la entrada del escariador al agujero donde se perfora. La zona de perforación es la que hace el trabajo pesado al impactar en la superficie, y la sección de tamaño sirve para guiarte al usar el escariador, y así obtener un agujero del tamaño que precisabas. Por último, la zona de disminución gradual ayuda a reducir la fricción entre el escariador y la superficie sobre la cual estás perforando. Tipos de escariadores Ahora que sabes qué es un escariador, te toca informarte sobre los tipos y función de cada uno: 4 MECANICA Y ELECTRONICA AUTOMOTRIZ MEB - 100 1. Escariadores manuales El escariador manual se distingue por tener una punta ligeramente cónica, que facilita la perforación de este sobre la superficie de trabajo. A su vez, las estrías están esparcidas alrededor del cuerpo de forma irregular, para que así este tenga mayor estabilidad durante el trabajo. Después de todo, el escariador de mano tiende a deslizarse o a tener una deflexión torsional tras mucho uso continuo. Para moverlos, debes usar una llave de grifo estándar o ajustable. Quizá suene difícil, pero estos tienen forma cuadrada en la punta opuesta de la perforación. Se dividen en escariador de mano ajustable, y escariador recto. 2. Escariadores rectos Los rectos se emplean solamente para hacer pequeñas ampliaciones de hoyos, que necesiten cumplir con medidas específicas. 3. Escariadores de máquina Como dije antes, algunos escariadores pueden colocarse en máquinas especializadas, llamadas escariadoras de precisión. En cuanto a diseño, estos escariadores son muy parecidos a los manuales. Solo tienen algunas diferencias sutiles, hechas para que estos escariadores puedan adaptarse a las máquinas. Por ejemplo, sus mangos no tienen formas cuadradas, sino formas cónicas. También cuentan con caras de 45° grados de ángulo. 4. Escariadores de rosas Estos tienen estrías más cortas, y se usan para ablandar o finalizar hoyos difíciles de cortar, sin que los hoyos pierdan su tamaño. 5. Escariadores de concha Este tipo de escariador tiene estrías en casi toda la longitud de su cuerpo, y se utiliza para perforar rodamientos u otros artículos parecidos. 6. Escariadores flotantes.- Se utilizan para corregir cualquier desalineación entre los ejes de corte del escariador, y un hoyo previamente hecho. 5 MECANICA Y ELECTRONICA AUTOMOTRIZ MEB - 100 7. Escariadores expandibles Por otro lado, estos escariadores son utilizados para crear hoyos de diferentes tamaños, sobre una superficie o rango limitado. Por ende, pueden remover una pequeña dosis adicional de material al agrandar el hoyo. 8. Escariadores de carburo Los de carburo tienen una mayor resistencia a la abrasión. Por lo que permiten darle un mejor acabado a la superficie, y alargan la vida útil del escariador. A su vez, estos son ideales para crear un nuevo hoyo sobre su propio eje, en lugar de agrandar otro previamente hecho. 9. Escariadores cónicos Para estos, se utiliza una escariadora cónica. Sirven para hacer o finalizar agujeros cónicos. 10. Escariadores cónicos Morse Se usan mayormente para la construcción de barcos y edificios. Se usan porque usualmente en dichas construcciones, las placas de acero tienen agujeros que fueron hechos con taladros, pero son poco profundos y difíciles de penetrar. Es allí donde un escariador es útil, ya que este alinea los hoyos y les da suficiente espacio, para que luego puedan colocarse remaches y tornillos dentro de los hoyos de las placas. 11. Escariadores de máquina con estrías de hélice Estos tienen estrías dirigidas hacia el lado derecho, y se emplean para conseguir cortes suaves, profundos y con ejes apropiados en aceros inoxidables, y materiales con superficies fuertes. Ojo, no los apliques sobre superficies suaves, ya que tienen el efecto contrario. EN lugar de dar un buen resultado, solo deforman el hoyo y arruinan el trabajo. 12. Escariadores con estrías de espiral A diferencia de los demás tipos, este se aprovecha exclusivamente para superficies de cobre y bronce, y para hoyos que contienen ranuras, chavetas o canales de aceite. 6 MECANICA Y ELECTRONICA AUTOMOTRIZ MEB - 100 13. Escariadores de moldes Como su nombre lo indica, estos sirven para la construcción de moldes y accesorios con hoyos. Para eso, se enfocan en una perforación más rápida. Tienen solo tres estrías, y hélices de altos ángulos. 14. Escariadores con tornillos de punta Estos tienen estrías dirigidas hacia la derecha, y un hoyo en el mango, para así poderlos usar sobre soportes flotantes. Velocidad y alimentación Respecto a la velocidad y alimentación, los escariadores deben girarse a velocidades más lentas (en un 70%) y alimentaciones más altas (300% o 400%), que la de taladrar. Es importante que encuentres ese equilibrio, porque velocidades muy bajas afectarán el nivel de producción, mientras que velocidades muy altas hacen que el material que perforaste de adhiera a los ejes y superficies del escariador. Mientras que alimentaciones muy bajas desgastarán los escariadores, y alimentaciones muy altas dejarán marcas de ondas y espirales en el resultado final. Cómo usarlos correctamente Escariadores manuales ▪ Si vas a usar una llave de grifo, aprieta el asa alrededor del mango cónico del escariador. ▪ Comienza colocando el escariador sobre el hoyo. Luego ve moviéndolo progresivamente hacia abajo y en sentido de las agujas del reloj, hasta que entre centradamente en el hoyo. ▪ Si estás usando una llave de grifo, el proceso es igual: mueve la llave en sentido de las agujas del reloj, hasta que el escariador entre en el hoyo. ▪ Si vas a perforar acero, lubrica la ▪ ▪ herramienta con un aceite cortador. Pero si vas a perforar un hierro suave, no lubriques la herramienta. Pon un tornillo sobre el material que perforarás. Así podrás guiarte con este, para saber que el hoyo queda perpendicular a las mandíbulas del tornillo. 7 MECANICA Y ELECTRONICA AUTOMOTRIZ ▪ ▪ ▪ ▪ ▪ ▪ ▪ ▪ MEB - 100 Si vas a usar un escariador recto, ten en cuenta que estos tienen una punta ligeramente cónica. Por lo que entrará en el hoyo sin problemas. Para quitar el escariador del hoyo, jala la herramienta y mueve simultáneamente en sentido de las agujas del reloj. Nunca muevas al lado contrario, o el escariador se desgastará. Recuerda encontrar la velocidad correcta. Ir muy rápido o muy lento afectará el escariador, y dejará un hoyo irregular. Escariadores de máquina Con una escariadora de máquina, la alimentación para escariado es más alta que para taladrar. La velocidad ideal suele ser un cuarto de la velocidad utilizada para taladrar el mismo material. Mucha alimentación puede reducir la precisión del hoyo, y calidad del resultado. Poca alimentación puede producir acristalamiento o desgaste de la herramienta. El rango de alimentación varía de acuerdo al material. Cómo cuidarlos Como extra, te daré algunos tips para que puedas cuidar tus escariadores apropiadamente. ▪ ▪ ▪ ▪ ▪ ▪ ▪ Antes de comenzar el proceso de escariado, limpia bien los escariadores. Solo así trabajarán bien. Para que no pierda filo, asegúrate de que apuntas bien el escariador. Debes apuntarlo sólo en la dirección del corte. Pero si notas que el escariador ha perdido filo, puedes usar una piedra para afilar sus ejes. Aunque por fortuna, las cuchillas de algunos escariadores pueden ser reemplazables. Y con algunos, me refiero a los escariadores ajustables. Así que quizá te convenga conseguir uno así. No uses los escariadores para remover más de 0.002 o 0.003 milímetros de acero. Tras terminar de usarlos, guárdalos en una zona donde no entren en contacto unos con otros, ni con otras herramientas. Esto evitará que se dañen mientras estén almacenados. Si aplicaste la cantidad de presión ideal durante el trabajo, pero el escariador se rompió, entonces reemplázalo con otro escariador. Probablemente aquel viniera defectuoso, y necesitarás utilizar otro para terminar bien el trabajo.