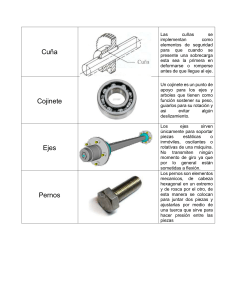

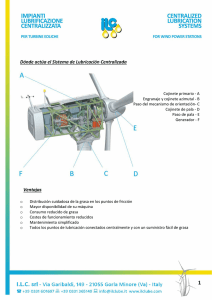

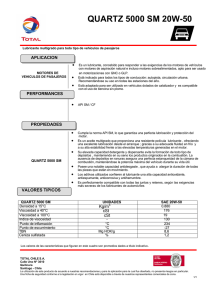

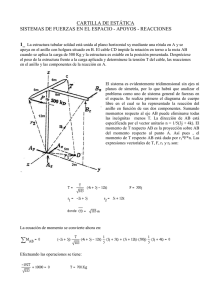

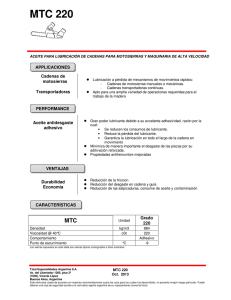

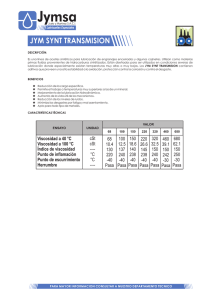

Lubricación y Cojinetes de Deslizamiento Diseño Mecánico II (DI2) Ingeniería Mecánico-Eléctrica objetivo Reducir el rozamiento o fricción, el desgaste y el calentamiento de los elementos de maquinas que se mueven unos con respecto a otros. Lubricantes: Sustancias que realizan lo anterior al introducirlas entre las superficies en movimiento. 4 En un soporte de muñon (o chumacera) el extremo de un eje, gira u oscila dentro de un buje, y el movimiento relativo es deslizante. En un cojinete antifricción el movimiento relativo principal es la rodadura. Una contraleva o seguidor puede rodar o deslizarse sobre la leva. Los dientes de los engranajes embonan unos con otros en una combinación de efectos rodante y deslizante. Los embolo o pistones se deslizan dentro de sus cilindros. En todas estas aplicaciones se requiere lubricación para reducir el rozamiento, el desgaste y el calentamiento. Los cojinetes de deslizamiento que se emplean en las turbinas de vapor de las plantas generadoras de energía deben tener confiabilidades próximas a 100% Bujes o bocinas Chumacera 5 Pueden identificarse cinco formas distintas de lubricación: 1. 2. 3. 4. 5. Hidrodinámica Hidrostática Elastohidrodinámica De película mínima o al límite Con material sólido 6 Lubricación hidrodinámica: Aquella en que las superficies del cojinete que soportan la carga están separadas por una capa de lubricante relativamente gruesa a manera de impedir el contacto entre metal y metal. Es también llamada lubricación de película completa (o fluida). Lubricación hidrostática: Se obtiene introduciendo el lubricante, que a veces es aire o agua, en el área de soporte de la carga una presión suficientemente elevada para separar las superficies con una capa relativamente gruesa. 7 Lubricación Elastohidrodinámica: Es el fenómeno que ocurre cuando se introduce un lubricante entre las superficies que están en contacto rodante, como los engranes y los cojinetes de rodamiento. Lubricación de película mínima: 8 Lubricación de película solida (con solido): Cuando los cojinetes tienen que trabajar a temperaturas extremas debe usarse un lubricante de película solida, como el grafito o el disulfuro de molibdeno, porque los aceites ordinarios de origen mineral no dan resultados satisfactorios. 9 La placa A se mueve a la velocidad U sobre una Película de lubricante de espesor h. Puede considerarse que la película esta formada por una serie de capas horizontales, en las que la fuerza F ocasiona su deformación o el deslizamiento de unas sobre otras, como lo hacen los naipes de una baraja. La velocidad de las capas intermedias depende de su distancia y a la superficie estacionaria. La ley de Newton para el movimiento de un fluido Viscoso establece que el esfuerzo cortante o tangencial que se genera en el fluido es proporcional al régimen de variación de la velocidad con respecto a y. En consecuencia 10 En donde µ es una constante de proporcionalidad que define la llamada viscosidad (o viscosidad absoluta). La derivada du/dy es la intensidad de cambio de la velocidad con respecto a la distancia (o gradiente de velocidad), y también puede llamársele rapidez de deformación por esfuerzo cortante. Si se considera que el gradiente de la velocidad es constante du/dy=U/h y por la ecuacion se tiene que: 11 El fenómeno de rozamiento en los cojinetes fue explicado por primera vez por Petroff, con base a la hipótesis de que el eje o árbol es concéntrico o coaxial con el cojinete. La ecuación recibe el nombre de ley de Petroff y fue publicada por primera vez en 1883. las cantidades µN/P y r/c son parámetros muy importantes en el estudio de la lubricación. Si se sustituyen las dimensiones apropiadas para cada parámetro se observara que ambos son adimensionales. 12 Esta grafica de la variación del coeficiente de rozamiento, en función de la característica µN/P del cojinete, la obtuvieron los hermanos McKee en un ensayo real de fricción. La región situada a la derecha de la ordenada BA define la lubricación estable porque las Variaciones se corrigen por si solas. A la izquierda de la ordenada BA una disminución de la viscosidad haría aumentar la fricción. Por consiguiente, se produciría un aumento de temperatura y la viscosidad se reduciría aun más. La región situada a la izquierda de la ordenada BA representa la lubricación inestable. 13 También es útil ver que una viscosidad pequeña y, por lo tanto, un valor pequeño de µN/P significa que la película de lubricante es muy delgada y que habrá mas posibilidades de que exista cierto contacto directo de metal a metal y, por consiguiente de mayor fricción. El punto C representa lo que es probablemente el principio de contacto entre metal y metal al disminuir el valor de µN/P 14 La figura (a) representa el muñón de un eje que esta a punto de comenzar a girar en sentido del reloj. En las condiciones de sequedad del cojinete se alcanzara el equilibrio cuando la fuerza de fricción se equilibrio con la componente tangencial de la carga del cojinete. Ahora supóngase que se introduce un lubricante en la parte superior del cojinete, como se indica en la figura (b) . La acción del muñón giratorio es impulsar el lubricante alrededor del cojinete en el sentido del reloj. 15 La figura ilustra como determinar si el muñón, con lubricación hidrodinámica, esta corrido excéntricamente hacia el lado derecho o izquierdo del cojinete. En la figura se muestra la nomenclatura relativa a los cojinetes de deslizamiento usados en los soportes del muñón. La distancia c es la holgura radial y es la diferencia existente entre el radio del cojinete y el del muñón. 16 La teoría actual de la lubricación hidrodinámica tuvo su origen en el laboratorio de Beauchamp Tower, en los primeros años de 1880, en Inglaterra. Este investigador estaba encargado de estudiar la fricción en las chumaceras de los ejes de los carros de ferrocarril y, además, de determinar el mejor método para lubricarlos. Fue un accidente o algún error en el curso de esta investigación lo que lo llevo a analizar el problema con mayor detalle, y esto resulto un descubrimiento que finalmente condujo al desarrollo de la teoría. La figura es un esquema del soporte de muñón que investigó Tower. Tiene un cojinete parcial de 4 pulg de diámetro y 6 pulg de longitud, con un arco de contacto de 157º y lubricación del tipo de baño. 17 Los coeficientes de fricción obtenidos por Tower en su investigación con este cojinete fueron bastante bajos, lo cual no sorprende en la actualidad. Tower abrió un orificio de ½ de pulg de diámetro en la parte superior; pero cuando puso en movimiento el aparato el aceite broto por dicho orificio. Tratando de impedirlo puso un tapón de corcho, pero este también saltó y entonces lo tapo con una taquete de madera. 18 Tower se dio cuenta de que, indudablemente, estaba a punto de efectuar un descubrimiento. Después de instalar un manómetro en el agujero lubricador, el medidor indico una presión mayor que el doble de la carga por unidad de cojinete, a todo lo ancho y largo del mismo, y reporto una disminución similar a la de la figura. Graficas de la distribución aproximada de la presión obtenidas por Tower. 19 En el diseño de cojinetes de deslizamiento pueden distinguirse dos grupos de variables: En el primer grupo se encuentran aquellas cuyos valores son dados o están bajo control del diseñador : 1) La viscosidad µ 2) La carga por unidad de área proyectada de cojinete P 3) La velocidad de rotación N 4) Las dimensiones del cojinetes y del muñón r, c, β y l En el segundo grupo se hallan las variables dependientes . El diseñador puede controlarlas excepto en forma indirecta, cambiando una o mas del primer grupo: 1) El coeficiente de fricción rozamiento f 2) La elevación de temperatura ΔT 3) El flujo de lubricante Q 4) El espesor mínimo de película ho o Puede considerarse que están cantidades son los factores de diseño porque es necesario establecer limitaciones sobre sus valores. Tales limitaciones se definen por las características de los materiales del cojinete y del lubricante. 20 Es necesario establecer las relaciones que existen entre las variables. A.A. Raimondi y Jhon Boyd, emplearon una técnica de iteración para resolver la ecuación de Reynolds un una computadora digital. Los trabajos de Raimondi y Boyd fueron publicados en tres partes y contiene 45 diagramas detallados y 6 tablas de información numérica. En las tres partes se emplean diagramas o graficas para definir las variables, según las relaciones de longitud a diámetro (l/d) de 1:4, 1:2 y 1:1, y para ángulos beta de 60º a 360º. 21 Al numero característico del cojinete, numero de Sommerfeld, lo define la ecuación En el cual S= numero característico del cojinete r= radio del muñón, pulg c= holgura radial, pulg µ= viscosidad absoluta, reyn N= velocidad relativa entre el muñón y cojinete, rps P= carga por unidad de área proyectada, psi 22 Diagramas de Viscosidad Una de las hipótesis importantes consideradas en el análisis de Raimondi-Boyd es que la viscosidad del lubricante se mantiene constante cuando pasa por el cojinete. Pero como se realiza trabajo sobre el lubricante durante su movimiento, la temperatura del aceite es mas alta cuando sale de la zona de carga que cuando entra. Los diagramas de viscosidad indican claramente que su magnitud decrece significativamente al elevarse la temperatura. Al determinar el valor de la viscosidad que se ha de utilizar se empleara una temperatura que sea el promedio de las temperaturas de entrada y salida, es decir Donde T1 es la temperatura de entrada y ΔT es el aumento o elevación de temperatura del lubricante desde la entrada hasta la salida. Desde luego, la viscosidad utilizada en el análisis debe corresponder a Tmed 23 24 25 26 Uno de los objetivos de un análisis de lubricación es determinar la temperaturaa de salida del lubricante cuando se especifican este y su temperatura de entrada. Este es un tipo de problema para solución por aproximación sucesiva (ensayo y error). Para ilustrar esto supóngase que ha decidido emplearse aceite SAE 30 en una aplicación en que la temperatura de entrada del aceite es T1= 180ºF. Se empezará por estimar que el incremento de temperatura es ΔT= 30ºF. Entonces, de la ecuacion 27 En la Figura se sigue la línea SAE30 y se determina que µ= 1.40 µreyn a 195ºF. Por lo tanto, se emplea esta viscosidad en un análisis que será explicado en detalle a su debido tiempo, y resulta que el aumento de temperatura es realmente ΔT= 54ºF. Por consiguiente la ecuacion da 30 20 10 28 Esto corresponde al punto A en la figura anterior, que esta arriba de la línea SAE 30 e indica que la viscosidad empleada en el análisis era demasiado alta. En un segundo ensayo considérense que µ=1.00 µreyn. De nuevo se lleva a cabo el análisis, y esta vez se obtiene que ΔT=30ºF. Lo anterior da una temperatura media de Y se localiza en el punto B en la figura anterior Si los puntos A y B están muy cercanos entre sí y en lados opuestos de la línea SAE 30, puede trazarse una recta por ellos, ubicando en la intersección los valores correctos de viscosidad y temperatura media que han de emplearse en el análisis. En este problema se ve por el diagrama de viscosidad que son Tmed=203ºF y µ=1.26 µreyn. 29 Las cantidades siguientes se especifican para un soporte de muñón completo (W es la carga del cojinete): µ= µreyn N= 1 800 rpm W= 500 lbf r= 0.75 pulg c= 0.0015 pulg l= 1.50 pulg Tini=140°F SAE 40 La carga unitaria es : Tmed=140 + 29.1/2=154.6 30 De la ecuacion el numero característico del cojinete es: Asimismo, l/d= 1.50/((2)(0.75))=1 Entrando en la fig. 12-14 con S= 0.135 y l/d=1, se tiene que 31 32 33 La cantidad h0/c se llama variable de espesor mínimo de película. Puesto que c=0.0015pulg, dicho espesor mínimo es h0= 0.42(0.0015)=0.00063 pulg Esto se ilustra en la fig. 12-17. se puede evaluar la localización angular Φ del espesor mínimo a partir del diagrama de la fig. 12-16. encontrando con S= 0.0135 y l/d= 1 se obtiene Φ=53º. La relación de excentricidad es Є=e/c=0.58. Esto significa que la excentricidad es e=0.58(0.0015)=0.00087 pulg Obsérvese que si el cojinete esta centrado, e=0 y h0=c. Esto corresponde a una carga muy ligera a nula, y la relación de Excentricidad vale también cero. 34 Coeficiente de Fricción (fig. 12-18) El diagrama de fricción contiene la variable de fricción (o de coeficiente de fricción) (r/c) f, graficada en función de S para diversos valores de la relación l/d. Utilizando los mismos datos que antes se entra a la figura 12-18 con S=0.135 y l/d= 1. Entonces se obtiene el valor de la variable de fricción 35 En consecuencia el coeficiente de fricción vale c r 36 Flujo de lubricante (Figs. 12-18 y 12-19) La variable de flujo Q/rcNl, determinada con el diagrama de la fig 12-18, se utiliza para evaluar el Volumen de lubricante , Q que se impulsa al espacio convergente por el efecto del muñón en rotación. Este diagrama se basa en la hipótesis de trabajo a la presión atmosférica y la ausencia de las ranuras o agujeros en el cojinete. La cantidad de aceite debe, por lo menos, ser igual a Q si este ha de funcionar de acuerdo con los diagramas. 37 38 De la cantidad de aceite lubricante Q impulsada por el muñón rotatorio, una porción Qs fluye hacia los extremos y, por lo tanto, se denomina fuga lateral. Esta puede calcularse a partir de la relación de flujo Qs/Q de la fig 12-20 39 Aplicando los mismos datos que antes, se entra a la fig. 12-19 con S=0.135 y l/d=1. A partir del diagramas se obtiene que En consecuencia, el flujo total es Por consiguiente, la fuga lateral es 40 Presión en la película (Figs. 12-20 y 12-21) La presión máxima desarrollada en la capa de lubricante se puede obtener determinado la relación de presión P/pmax con el diagrama de la fig. 12-21. utilizando los mismos datos que antes se usa este diagrama con S=0.135 y l/d=1. La relación de presión máxima de película se determina que es 41 42 Puesto que P=222 psi, la presión máxima es La fig. 12-17 muestra que la lubricación de este punto de presión máxima la da el ángulo θpmax. Entrando a la fig. 12-22 con S=0.135 y l/d=1 da θpmax=18.5º. La posición terminal de la película de aceite es θp0 de acuerdo con la fig. 12-17. Asimismo, entrando a la fig. 12-22 se obtiene de nuevo que tal ángulo es θp0=75º 43 44 Elevación de Temperatura Puesto que el muñón efectúa trabajo sobre el lubricante, esto produce calor, como ya se ha visto. Este se disipa por conducción, convección y radiación, y es tomado por el flujo de aceite. Es muy difícil calcular con exactitud, por cada método, la rapidez con la cual fluye el calor. Los trabajos de Raimondi y Boyd contienen diagramas de elevación de la temperatura, basadas en consideraciones similares a las anteriores. Se expondrá un enfoque analítico, con base en la información ya obtenida. Se usara la notación siguiente: J= equivalente mecanico del calor, 9336 lbf.pulg/Btu Ch= calor especifico del lubricante (valor medio de uso practico), 0,42 Btu/lbf/ºF γ= peso por unidad de volumen o densidad del lubricante, para una densidad relativa de 0.86, =(0.86)(62.4)/1728=0.0311 lbf/pulg3 ΔTf= incremento de temperatura, en ºF X= (r/c)f= variable de fricción Y =Q/rcNl= variable de flujo 45 El calor generado es (a) Sustituyendo (r/c)X en vez de f da (b) Ahora bien, si se considera que el flujo del aceite Q transportará todo el calor, entonces el aumento de temperatura será (c) 46 Si en vez de Q se pone (rcNl)Y, entonces (d) Ahora el numerador y el denominador de la ecuacion (d) se multiplica por la presión o carga por unidad y P, considerando que P=W/2rl y sustituyendo H por su valor en la ecuacion (b). Después, cancelando términos, resulta (e) 47 Si luego se suponen condiciones medias de lubricación y se sustituyen los valores de J, γ, y CH, finalmente se obtiene (12-16) Donde ΔT está en grados Fahrenheit. Esta ecuacion es valida cuando todo el flujo de aceite se lleva todo el calor generado. Pero parte de este aceite se escapa lateralmente del cojinete antes de que termine la película hidrodinámica. Si se considera que la temperatura en el flujo lateral, o por los extremos , es el promedio de las de entrada y salida, la elevación de temperatura en dicho flujo es ΔTF/2. esto significa que el calor generado eleva la temperatura del flujo Q-Qs en una cantidad ΔTF, y la del flujo Qs en ΔTF/2. En consecuencia. (f) 48 Y así (g) La ecuacion (12-16) será entonces (12-17) En esta igualdad, la presión P está en unidades IPS y ΔTF en grados Fahrenheit. En unidades SI la ecuacion respectiva es (12-18) 49 Donde P esta en Mpa y ΔTc en grados Celsius Para el problema que sirvió de ejemplo, la ecuacion (12-17) da una elevación de temperatura 50 Información adicional se puede encontrar en: https://www.academia.utp.ac.pa/sites/default/files/docente/72/clase_4_lubricacion_ y_cojinetes_de_contacto_deslizante.pdf https://vdocuments.mx/cojinetes-de-deslizamiento-6712-mecanismos-b-agendacojinetes-de-friccion-o-deslizamiento-cojinetes-de-deslizamiento-seco-cojineteshidrodinamicos-conceptos.html https://www.youtube.com/watch?v=tGwcbrZLqMM https://www.youtube.com/watch?v=2pxPQt0Mmz8 51