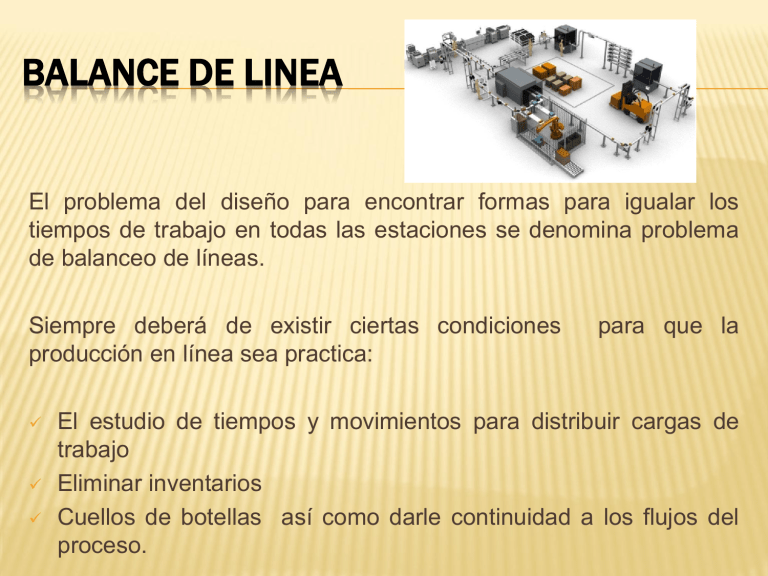

BALANCE DE LINEA El problema del diseño para encontrar formas para igualar los tiempos de trabajo en todas las estaciones se denomina problema de balanceo de líneas. Siempre deberá de existir ciertas condiciones producción en línea sea practica: para que la El estudio de tiempos y movimientos para distribuir cargas de trabajo Eliminar inventarios Cuellos de botellas así como darle continuidad a los flujos del proceso. BALANCE DE LINEA Es una distribución de las actividades secuenciales del trabajo en los centros laborales para lograr el máximo aprovechamiento posible de la mano de obra y del equipo y de ese modo reducir o eliminar el tiempo ocioso. OBJETIVOS 1. Conocido el tiempo de operaciones, determina el numero de operarios necesarios para cada operación. 2. Conocido el tiempo de ciclo, minimiza el numero de estaciones de trabajo. 3. Conocido el numero de estaciones de trabajo, asignar elementos de trabajo a la misma. OBJETIVOS 4. Mayor productividad 5. Procesos con tiempos mínimos 6. Eliminación de desperdicios 7. Administración de la producción 8. Sistema de pagos de producción BALANCE DE LÍNEAS CONCEPTOS GENERALES Tiempo de ciclo: tiempo de capacidad de producción como el tiempo en el que cada producto hace cierta actividad en determinado lugar de trabajo. Estación de trabajo: Es el lugar donde se hacen ciertas actividades dentro de la producción , estas estaciones de trabajo varían dependiendo de la cantidad de trabajo operarios así como trabajos. Contenido total de trabajo: son todas las asignaciones totales consecutivas del trabajo. Tiempo de retraso del balanceo: Es el tiempo ocioso de la línea debido a las asignaciones del trabajo en las estaciones del trabajo. REQUISITOS DE BALANCE DE LÍNEAS •Producción requerida •Capacidad disponible •Cantidad •Equilibrio •Continuidad PRODUCCIÓN REQUERIDA La producción es el manejo de la materia prima dentro de la mano de obra, la reducción requerida se refiere que cuando en una jornada de trabajo se hace un numero estándar de productos. CAPACIDAD DISPONIBLE Es la capacidad de un sistema o recurso para producir una cantidad de producción en un periodo de tiempo especifico . Cantidad El volumen y cantidad de producción debe ser suficiente para cubrir el costo de la preparación de la línea. Esto depende del ritmo de producción y de la duración que tendrá la tarea. Equilibrio Es el tiempo ocioso de la línea debido a las asignaciones del trabajo en las estaciones del trabajo. Continuidad Debe tomarse precauciones para asegurar un aprovisionamiento continuo del material, piezas, subensamble, etc. Y la prevención de fallas de equipo. DISTRIBUCION DE PLANTA Se trata de la ubicación, en los distintos sectores de una planta de la maquinaria y equipos correspondientes, de los puestos de trabajo de los almacenes y demás dependencias que hacen funcionar una fabrica. Una mala disposición genera movimientos inútiles e innecesarios, lo que provoca retrasos y gastos de energía. Por tanto contar con un buen estudio de distribución en la planta de una fabrica, es un elemento necesario e imprescindible. PROCEDIMIENTO 1) Hallar el tiempo estándar del ciclo 2) Ubicar a la estación cuello de botella (menor índice de producción o mayor tiempo estándar) 3) Obtener el tiempo asignado de la línea de producción 4) Determinar la eficiencia de la línea 5) Considerar el índice de producción en las mismas unidades de tiempo que los tiempos anteriores 6)Calcular el número de operarios para cada estación de trabajo EJERCICIO 1 Para la producción de un determinado producto se tiene 8 estaciones de trabajo, la línea debe producir no más de 700 unidades por día. Calcular el número de operarios necesarios para lograr una eficiencia del 100%. ESTACIÓN 1 2 3 4 5 6 7 8 TS (min) 1.25 1.38 2.58 3.84 1.27 1.29 2.48 1.28 SOLUCIÓN: 1.- Sumatoria de tiempos 𝑡𝑖𝑒𝑚𝑝𝑜𝑠 = 1.26 + 1.38 + 2.58 + 3.84 + 1.27 + 1.29 + 2.48 + 1.28 = 15.37 min-st. 2.- Estación cuello de botella = Estación 4 = 3.84 min Menor producción Mayor Tiempo estándar Mayor precio 3.- Tiempo asignado a cada estación 𝑇𝐴𝑖 = 3.84 𝑚𝑖𝑛/𝑢 4.-Eficiencia de línea 𝑡𝑖𝑒𝑚𝑝𝑜𝑠 15.37 𝐸= = = 50% #𝑒𝑠𝑡 ∗ 𝑇𝐶 8 ∗ 3.84 5.-indice de producción 𝑢 1𝑑𝑖𝑎 𝐼𝑃 = 700 ∗ = 1.458 𝑢/𝑚𝑖𝑛 𝑑𝑖𝑎 480 𝑚𝑖𝑛 6.-Numero de operarios asignados a cada estación 𝑰𝑷 ∗ 𝑻𝑨𝒊 𝐧𝐢 = 𝑬𝒑𝒓𝒐𝒑𝒖𝒆𝒔𝒕𝒂 Numero de operarios asignados a cada estación ESTACION TAi ni TA/ni 1 1.25 1.82 = 2 0.625 2 1.38 2.01 = 2 0.690 3 2.38 3.76 = 4 0.645 4 3.84 5.6 = 6 0.640 5 1.27 1.85 = 2 0.635 6 1.29 1.88 = 2 0.645 7 2.48 3.62 = 4 0.620 8 1.28 1.87 = 2 0.640 La estación cuello de botella ahora es la estación 2. 480 𝑚𝑖𝑛/𝑑𝑖𝑎 𝑢 ∴ 𝑃𝑟𝑜𝑑𝑢𝑐𝑐𝑖ó𝑛 𝑑𝑖𝑎𝑟𝑖𝑎 = = 695.65 0.690 𝑚𝑖𝑛/𝑢 𝑑𝑖𝑎 Si le aumentamos un operario a esta estación la nueva estación cuello de botella es la 3 y la 6 480 𝑚𝑖𝑛/𝑑𝑖𝑎 ∴ 𝑃𝑟𝑜𝑑𝑢𝑐𝑐𝑖ó𝑛 𝑑𝑖𝑎𝑟𝑖𝑎 = 0.645 𝑚𝑖𝑛/𝑢 𝑢 = 744.19 (𝒔𝒐𝒃𝒓𝒆𝒑𝒓𝒐𝒅𝒖𝒄𝒄𝒊ó𝒏) 𝑑𝑖𝑎 En conclusión : no le aumentamos operarios a la estación 2. # total de operarios= 24 operarios Tiempo de ciclo de producción = 0.690 min. 𝑬𝒇𝒊𝒄𝒊𝒆𝒏𝒄𝒊𝒂 𝑹𝒆𝒂𝒍 0.625 + 0.690 + 0.645 + 0.640 + 0.635 + 0.645 + 0.620 + 0.640 = 0.690 ∗ 8 = 𝟗𝟑. 𝟏𝟐 % EJERCICIO 2 Seis operaciones se ocupan del ensamble , inspección final y empaque de la línea de tostadores eléctricos en la “ revolución EIPS”. Los valores estándar del tiempo para una de estas operaciones son como sigue; Determinar: 1. La eficiencia de esta línea. 2. Minutos para producir un tostador. 3. Operarios necesarios para producir 600 tostadores distintos, asumir eficiencia propuesta del 100% SOLUCION: RED DE PRODUCCION: a) Eficiencia 𝑡𝑜𝑡𝑎𝑙 𝑑𝑒 𝑡𝑖𝑒𝑚𝑝𝑜𝑠 𝐸= 𝑇𝐶 ∗ #𝑒𝑠𝑡𝑎𝑐𝑖𝑜𝑛𝑒𝑠 𝑡𝑜𝑡𝑎𝑙 𝑑𝑒 𝑡𝑖𝑒𝑚𝑝𝑜𝑠 = 𝑡𝑖𝑒𝑚𝑝𝑜 𝑑𝑒 𝑐𝑎𝑑𝑎 𝑜𝑝𝑒𝑟𝑎𝑐𝑖𝑜𝑛. 𝑇𝐶 = 𝑡𝑖𝑒𝑚𝑝𝑜 𝑑𝑒 𝑐𝑖𝑐𝑙𝑜 (𝑐𝑢𝑒𝑙𝑙𝑜 𝑑𝑒 𝑏𝑜𝑡𝑒𝑙𝑙𝑎). • 𝑡𝑜𝑡𝑎𝑙 𝑑𝑒 𝑡𝑖𝑒𝑚𝑝𝑜𝑠 = 1.27 + 1.28 + 1.14 + 1.17 + 1.35 + 1.30 = 𝟕. 𝟓𝟏 𝑚𝑖𝑛 • #estaciones= 6 • TC= 1.35 𝑚𝑖𝑛 𝑐𝑢𝑒𝑙𝑙𝑜 𝑑𝑒 𝑏𝑜𝑡𝑒𝑙𝑙𝑎 . ahora reemplazamos los datos para hallar la eficiencia: 7.51 𝐸= = 92.72 % 6 ∗ 1.35 El primer tostador se producirá en 7.51 min. Luego del primer tostador se recibirá un tostador cada 1.35 min Índice de producción 𝑢 1𝑑𝑖𝑎 𝐼𝑃 = 600 ∗ = 1.25 𝑢/𝑚𝑖𝑛 𝑑𝑖𝑎 480 𝑚𝑖𝑛 Numero de operarios 𝑰𝑷 ∗ 𝑻𝑨𝒊 𝐧𝐢 = 𝑬𝒑𝒓𝒐𝒑𝒖𝒆𝒔𝒕𝒂 TAi=tiempo asignado 𝑛𝑖 = 𝐼𝑃 ∗ 𝑇𝐴𝑖𝑗 = 1.25 ∗ 1.27 = 1. 59 ≅ 2 𝑜𝑝𝑒𝑟𝑎𝑟𝑖𝑜𝑠. estaciones 1 2 3 4 5 6 TA 1.27 1.28 1.14 1.17 1.35 1.30 Nro de operarios. 2 2 2 2 2 2 TA/Nro. op 0.635 0.64 0.57 0.585 0.675 0.65 # total de operarios= 12 operarios EJEMPLO 3 En una pequeña empresa productiva de plástico hay tres líneas de elaboración . A continuación se presentan los tiempos estándar de las operaciones de cada una de las líneas(ver tabla) OPERACION 1 LINEA 2 LINEA 3 LINEA A 8 6 2 B 4 10 6 C - 2 4 D 3 2 - E 2 1 - Se trabaja 5 días a la semana en un turno de trabajo de 8 horas ;se piensa mantener dicha produccion para las lineas 1 y 2.Sin embargo,se ha recibido un pedido de 500 unidades adicionales a la produccion normal a la linea 3.Hay que determinar si se podra cubrir ester requerimiento y de no ser asi hasta cuantas unidades adicionales se podra desarrollar. SOLUCION OPER 1 LINEA 2 LINEA 3 LINEA A 8 6 2 B 4 10 6 C - 2 4 D 3 2 - E 2 1 - Tiempo de producción 𝑑𝑖𝑎𝑠 5 𝑠𝑒𝑚𝑎𝑛𝑎 *8 ℎ𝑜𝑟𝑎𝑠 𝑑𝑖𝑎 ∗ 𝑚𝑖𝑛𝑢𝑡𝑜𝑠 60 ℎ𝑜𝑟𝑎 = 2400 𝑚𝑖𝑛/𝑠𝑒𝑚 LINEA 1 LINEA 2 LINEA 3 CUELLO DE BOTELLA Oper A Oper B Oper B Tiempo de ciclo 8 min 10 min 6 min Producción actual 2400𝑚𝑖𝑛/𝑠𝑒𝑚 8 𝑚𝑖𝑛/𝑢𝑛𝑖𝑑 2400𝑚𝑖𝑛/𝑠𝑒𝑚 10 𝑚𝑖𝑛/𝑢𝑛𝑖𝑑 2400𝑚𝑖𝑛/𝑠𝑒𝑚 6 𝑚𝑖𝑛/𝑢𝑛𝑖𝑑 unidades 300 240 400 CALCULO DEL TIEMPO DISPONIBLE POR OPERACION OPERACION LINEA 1 LINEA 2 LINEA 3 T. utilizado T.disponible T. utilizado T.disponible T. utilizado T.disponible A 2400’ 0 1440’ 960’ 800’ 1600’ B 1200’ 1200’ 2400’ 0 2400’ 0 C - - 480’ 1920’ 1600’ 800’ D 900’ 1500’ 480’ 1920’ - - E 600’ 1800’ 240’ 2160’ - - Para poder aumentar la produccion de la tercera linea se debera hacer uso de los tiempos ociosos de las otras lineas . Operación B(cuello de botella) a) utilizando la línea 1 Tiempo disponible=1200 Cantidad a producir = 1200/6=200 unidades adicionales Operación A b) utilizando la línea 2 Tiempo disponible=960 Cantidad a producir = 960/2=480 unidades adicionales c)Utilizando la linea 3 Tiempo disponible=1600 Cantidad a producir= 1600/2=800unidades adicionales Operación C d) utilizando la línea 3 Tiempo disponible=800 Cantidad a producir = 800/4=200 unidades adicionales e) utilizando la línea 2 Tiempo disponible=1920 Cantidad a producir = 1920/4=480 unidades adicionales operación Línea de producción Unidades adicionales A Líneas 2 y 3 1280 B Línea 1 200 C Líneas 2 y 3 680 MAXIMA PRODUCCION ADICIONAL POSIBLE 200 CONCLUSION No se podrá cubrir la producción de 500 unidades de pedido, solo se podrá producir 200 unidades mas , considerando los tiempos ociosos de las otras líneas