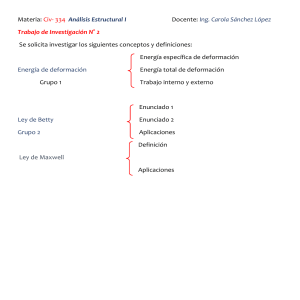

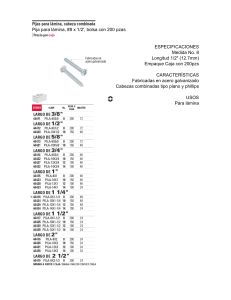

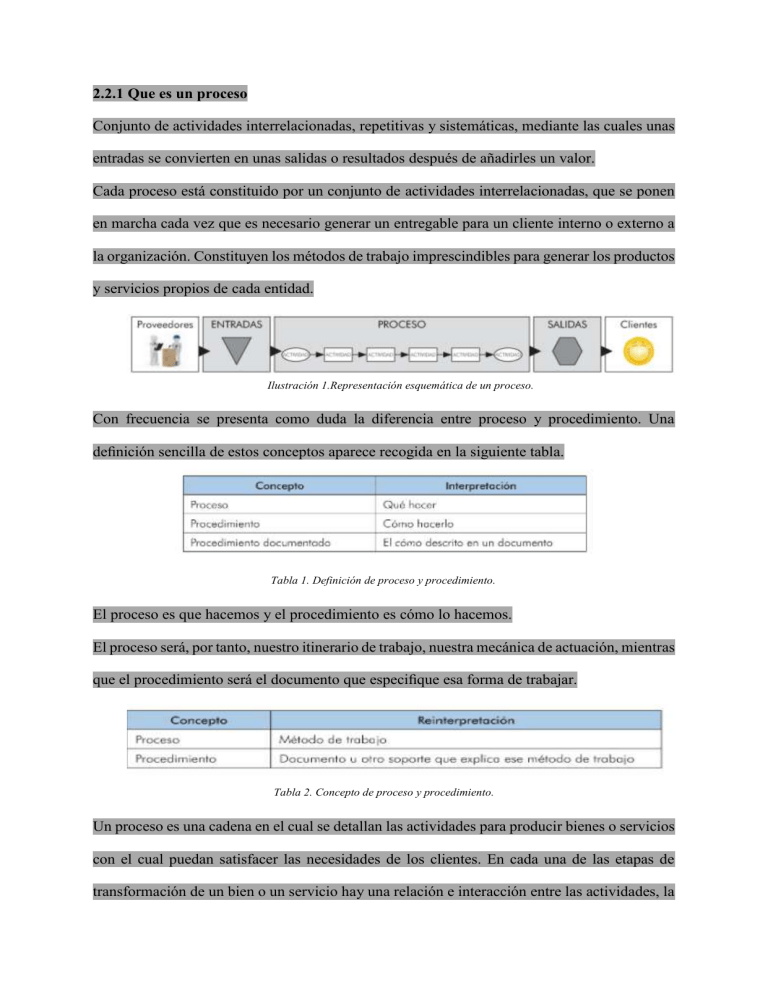

2.2.1 Que es un proceso Conjunto de actividades interrelacionadas, repetitivas y sistemáticas, mediante las cuales unas entradas se convierten en unas salidas o resultados después de añadirles un valor. Cada proceso está constituido por un conjunto de actividades interrelacionadas, que se ponen en marcha cada vez que es necesario generar un entregable para un cliente interno o externo a la organización. Constituyen los métodos de trabajo imprescindibles para generar los productos y servicios propios de cada entidad. Ilustración 1.Representación esquemática de un proceso. Con frecuencia se presenta como duda la diferencia entre proceso y procedimiento. Una definición sencilla de estos conceptos aparece recogida en la siguiente tabla. Tabla 1. Definición de proceso y procedimiento. El proceso es que hacemos y el procedimiento es cómo lo hacemos. El proceso será, por tanto, nuestro itinerario de trabajo, nuestra mecánica de actuación, mientras que el procedimiento será el documento que especifique esa forma de trabajar. Tabla 2. Concepto de proceso y procedimiento. Un proceso es una cadena en el cual se detallan las actividades para producir bienes o servicios con el cual puedan satisfacer las necesidades de los clientes. En cada una de las etapas de transformación de un bien o un servicio hay una relación e interacción entre las actividades, la cual se convierten en elementos de entrada en resultados, considerando a los elementos de entrada de un proceso en el resultado de otro. 2.2.1.1 Clasificación de los procesos Estratégicos: también denominados procesos gerenciales, directivos o procesos de dirección. Son los procesos propios de la dirección, donde la gerencia tiene un papel relevante, como, por ejemplo, los procesos de planificación estratégica, establecimiento de alianzas, revisión por la dirección, etc. Operativos: existen muchas denominaciones alternativas para este tipo de procesos, como procesos de negocio, productivos, nucleares, especificos, principales, misionales... A través de ellos se generan los productos y servicios que se entregan a los clientes. Estos procesos son propios de cada negocio y de cada organización, y en conjunto conforman la denominada cadena de valor. Como ejemplos, podríamos citar el proceso de gestión de multas en una policía municipal, el proceso de evaluación de alumnos en un colegio o el proceso de formalización de préstamos hipotecarios en una entidad financiera. Soporte: también denominados procesos de apoyo o procesos auxiliares. Son procesos de ayuda a los procesos operativos y también a los estratégicos, aunque en menor medida. Suelen estar relacionados con la aportación de recursos y son muy parecidos en la mayoría de las organizaciones. Algunos ejemplos podrían ser el proceso de selección y contratación de personal, el proceso de mantenimiento o el proceso de compras. Estas clasificaciones de un proceso son factores clases, es útil debido a que sirve como base para la mejora de procesos multidimensional. Ayuda a las organizaciones a tener un desarrollo apropiado para los diferentes productos que lo realicen. Pardo Álvarez, J. M. (2017). Gestión por procesos y riesgo operacional. Madrid, Spain: AENOR - Asociación Española de Normalización y Certificación. Recuperado de https://elibro.net/es/ereader/utcotopaxi/53618?page=19. 2.2.2 Procesos industriales Un proceso es comprendido como todo desarrollo sistemático que conlleva una serie de pasos ordenados u organizados, que se efectúan o suceden de forma alternativa o simultánea, los cuales se encuentran estrechamente relacionados entre sí y cuyo propósito es llegar a un resultado preciso. Desde una perspectiva general se entiende que el devenir de un proceso implica una evolución en el estado del elemento sobre el que se está aplicando el mismo hasta que este desarrollo llega a su conclusión. De esta forma, un proceso industrial acoge el conjunto de operaciones diseñadas para la obtención, transformación o transporte de uno o varios productos primarios. De manera que el propósito de un proceso industrial está basado en el aprovechamiento eficaz de los recursos naturales de forma tal que éstos se conviertan en materiales, herramientas y sustancias capaces de satisfacer más fácilmente las necesidades de los seres humanos y por consecuencia mejorar su calidad de vida. Los procesos industriales está basado en el conjunto de fases, tareas y pasos a seguir para ejecutar una línea de producción ordenada la cual permite la evolución de un determinado producto hasta que se completa su proceso y distribución. 2.2.2.1 ¿Qué es manufactura? En un sentido general, manufactura se define como el proceso de convertir materias primas en productos terminados. También comprende los procesos de obtención de otros productos mediante la transformación de un primer producto terminado. Etimológicamente, la palabra manufactura se deriva del latín manu factus que significa «hecho a mano». La palabra producto, significa «algo que se produce», esto lo mencionamos con el objetivo de aclarar que en algún lugar de la historia las palabras «producirse» y «manufacturarse» se usan de manera indistinta. Una concepción un poco más sencilla de manufactura es aquella que la asocia con la creación de valor, es decir un elemento que suele pasar por varios procesos, va adquiriendo valor en cada uno de ellos, es decir, los artículos manufacturados adquieren valor, por ejemplo, la madera tiene un valor pequeño al obtenerse de los bosques, sin embargo, al convertirse en un mueble o una pieza meticulosamente tallada, estos procesos agregan valor a la madera. 2.2.2.2 Clasificación de los procesos industriales Antes de centrarse en la clasificación de los procesos de manufactura, es adecuado tomarse un tiempo para mirar cuantos elementos se encuentran a nuestro alrededor, y transportarnos hacia el ¿cómo fueron obtenidos?, ya que es muy probable que no los encontrará en la naturaleza tal y como se encuentran a su alrededor. La producción en general comprende una extensa variedad de procesos de manufactura, y es muy común encontrar más de un proceso de transformación capaz de lograr un mismo producto. En este módulo clasificaremos los procesos industriales de la siguiente manera: Procesos de Conformado Procesos de Fundición Procesamiento de Polímeros Procesos de Maquinado y Acabado Procesos de Unión 2.2.2.2.1 Procesos de conformado Los procesos de conformado de metales comprenden un amplio grupo de procesos de manufactura, en los cuales se usa la deformación plástica para cambiar las formas de las piezas metálicas. En los procesos de conformado, las herramientas, usualmente dados de conformación, ejercen esfuerzos sobre la pieza de trabajo que las obligan a tomar la forma de la geometría del dado. 2.2.2.2.2 Curva de Esfuerzo vs Deformación Debido a que los metales deben ser conformados en la zona de comportamiento plástico, es necesario superar el límite de fluencia para que la deformación sea permanente. Por lo cual, el material es sometido a esfuerzos superiores a sus límites elásticos, estos límites se elevan consumiendo así la ductilidad. Ilustración 2.Curva de Esfuerzo vs Deformación 2.2.2.2.3 Propiedades metálicas en los procesos de conformado Al abordar los procesos de conformado es necesario estudiar una serie de propiedades metálicas influenciadas por la temperatura, dado que estos procesos pueden realizarse mediante un trabajo en frío, como mediante un trabajo en caliente. 2.2.2.2.3.1 Trabajo en frío Se refiere al trabajo a temperatura ambiente o menor. Este trabajo ocurre al aplicar un esfuerzo mayor que la resistencia de cedencia original de metal, produciendo a la vez una deformación. 2.2.2.2.3.1.1 Características Mejor precisión Menores tolerancias Mejores acabados superficiales Mayor dureza de las partes Requiere mayor esfuerzo 2.2.2.2.3.2 Trabajo en caliente Se define como la deformación plástica del material metálico a una temperatura mayor que la de recristalización. La ventaja principal del trabajo en caliente consiste en la obtención de una deformación plástica casi ilimitada, que además es adecuada para moldear partes grandes porque el metal tiene una baja resistencia de cedencia y una alta ductilidad. 2.2.2.2.3.2.1 Características Mayores modificaciones a la forma de la pieza de trabajo Menores esfuerzos Opción de trabajar con metales que se fracturan cuando son trabajados en frío 2.2.2.2.2 Clasificación de los procesos de conformado Ilustración 3.Procesos de conformado 2.2.2.2.2.1 Proceso de cizallado El proceso de cizallado es una operación de corte de láminas que consiste en disminuir la lámina a un menor tamaño. Para hacerlo el metal es sometido a dos bordes cortantes. 2.2.2.2.2.2 Proceso de troquelado El proceso de troquelado es una operación en la cual se cortan láminas sometiéndolas a esfuerzos cortantes, desarrollados entre un punzón y una matriz, se diferencia del cizallado ya que este último solo disminuye el tamaño de lámina sin darle forma alguna. El producto terminado del troquelado puede ser la lámina perforada o las piezas recortadas. 2.2.2.2.2.3 Proceso de doblado El doblado de metales es la deformación de láminas alrededor de un determinado ángulo. Los ángulos pueden ser clasificados como abiertos (si son mayores a 90 grados), cerrados (menores a 90°) o rectos. Durante la operación, las fibras externas del material están en tensión, mientras que las interiores están en compresión. El doblado no produce cambios significativos en el espesor de la lámina metálica. 2.2.2.2.2.3.1 Doblado entre formas En este tipo de doblado, la lámina metálica es deformada entre un punzón en forma de V u otra forma y un dado. Se pueden doblar con este punzón desde ángulos muy obtusos hasta ángulos muy agudos. Esta operación se utiliza generalmente para operaciones de bajo volumen de producción 2.2.2.2.2.3.2 Doblado deslizante En el doblado deslizante, una placa presiona la lámina metálica a la matriz o dado mientras el punzón le ejerce una fuerza que la dobla alrededor del borde del dado. Este tipo de doblado está limitado para ángulos de 90°. 2.2.2.2.2.4 Proceso de embutido El proceso de embutido consiste en colocar la lámina de metal sobre un dado y luego presionándolo hacia la cavidad con ayuda de un punzón que tiene la forma en la cual quedará formada la lámina. El número de etapas de embutición depende de la relación que exista entre la magnitud del disco y de las dimensiones de la pieza embutida, de la facilidad de embutición, del material y del espesor de la chapa. Es decir, cuanto más complicadas las formas y más profundidad sea necesaria, tantas más etapas serán incluidas en dicho proceso. López, B. S. (14 de Enero de 2016). HerramientasIngenieria Industrial. Obtenido de Procesos Industriales: https://www.ingenieriaindustrialonline.com/herramientas-para-elingeniero- industrial/procesos-industriales/