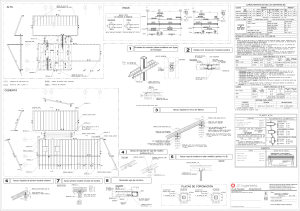

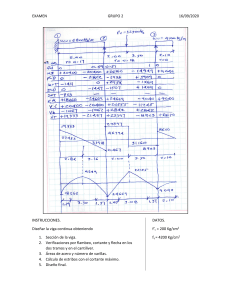

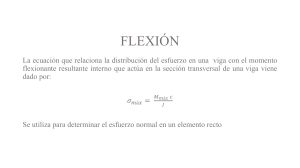

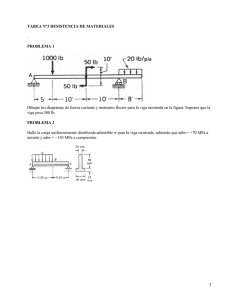

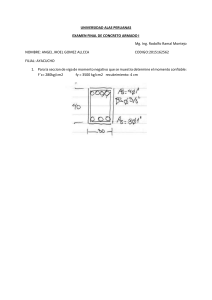

INSTITUTO POLITÉCNICO NACIONAL ESCUELA SUPERIOR DE INGENIERÍA MECÁNICA Y ELÉCTRICA UNIDAD ESIME AZCAPOTZALCO CIENCIAS DE LOS MATERIALES II REPORTE DE PRÁCTICA: FLEXIÓN DE VIGA 9 EQUIPO 1: Gasca Ortega Leobardo. López Ríos Estefanía de Murga. Prado Trujillo Paloma Del Carmen. Reyes Cañongo Joan Antonio. Romo Sánchez Raquel Berenice. Sánchez Chávez Jesús David. Docente: Dr. José Rubén Aguilar Sánchez Carrera: Ing. Mecánica Grupo: 4MM1 Página 1 de 46 Índice Objetivo ........................................................................................................................... 4 Justificación Técnica ....................................................................................................... 4 Equipo e instrumentos utilizados ..................................................................................... 5 Instrumentos ................................................................................................................ 5 ✓ Flexómetro ...................................................................................................... 5 ✓ Indicador de dial .............................................................................................. 5 ✓ Máquina .......................................................................................................... 6 ✓ Máquina completa ........................................................................................... 7 ✓ Probeta............................................................................................................ 8 Datos Técnicos Previos ................................................................................................... 9 Logística ........................................................................................................................ 12 Pasos por seguir: ....................................................................................................... 12 Nota ........................................................................................................................ 21 Cálculos, Resultados y Gráficas .................................................................................... 24 Cálculos viga 9 Perpendicular.................................................................................... 24 Datos la tabla ......................................................................................................... 24 Momento de inercia a tensión ................................................................................ 24 Momento flexionante para una carga concentrada ................................................ 25 Esfuerzo máximo .................................................................................................... 25 Esfuerzo máximo en flexión ................................................................................... 25 Módulo de Elasticidad ............................................................................................ 26 Deflexión máxima (flecha) (ΔM) ............................................................................. 26 Esfuerzo cortante ................................................................................................... 27 Cálculos de Viga 9 Paralela ....................................................................................... 28 Datos la tabla ......................................................................................................... 28 Momento de inercia a tensión ................................................................................ 29 Momento flexionante para una carga concentrada ................................................ 29 Esfuerzo máximo .................................................................................................... 29 Esfuerzo máximo en flexión ................................................................................... 30 Módulo de Elasticidad ............................................................................................ 30 Deflexión máxima (flecha) (ΔM) ............................................................................. 30 Página 2 de 46 Esfuerzo cortante ................................................................................................... 31 Desviación entre esfuerzos cortantes..................................................................... 31 MD Solids................................................................................................................... 33 Gráfica Viga 9 Perpendicular.................................................................................. 33 Círculo de Mohr Perpendicular ............................................................................... 34 Diagrama de Momentos Perpendicular .................................................................. 35 Croquis de la Probeta Perpendicular ...................................................................... 36 Gráfica Viga 9 Paralela........................................................................................... 37 Círculo de Mohr Paralelo ........................................................................................ 38 Área bajo la curva Paralelo .................................................................................... 38 Diagrama de Momentos Paralelo ........................................................................... 39 Croquis de la Probeta Paralelo ............................................................................... 40 Normas Utilizadas ......................................................................................................... 41 Conclusiones Técnicas .................................................................................................. 44 Conclusión del objetivo .............................................................................................. 44 Conclusión de la justificación técnica ......................................................................... 44 Conclusión de los datos técnicos previos .................................................................. 44 Conclusión del equipo utilizado.................................................................................. 44 Conclusión de la logística .......................................................................................... 45 Conclusión de los cálculos, resultados y gráficas ...................................................... 45 Conclusión de las normas utilizadas .......................................................................... 45 Bibliografía..................................................................................................................... 46 Página 3 de 46 Objetivo Realizar una prueba de flexión bajo la norma ASTM D143 a 2 probetas anisótropas con dimensiones de 5x2 cm de espesor y 70 cm de largo, de acuerdo con las dimensiones y pesos de la viga N. 9 de forma perpendicular y paralela a las fibras de dicha madera. Justificación Técnica El ensayo de flexión es una prueba destructiva llevada a cabo con la finalidad de determinar las propiedades de mecánicas de los materiales que son sometidos a cargas, ya sean puntuales o distribuidas sobre el cuerpo que les provocan una flexión o pandeo a las vigas hasta llegar al punto de ruptura. Esta prueba se lleva a cabo mediante el uso de dos vigas de madera de pino de hoja corta con una densidad de 36 lb/ft³, las cuales serán sometidas a dos cargas concentradas iguales y simétricas e estáticas de acuerdo a como nos lo indica la viga número 9, mismas que serán expuestas a tales cargas de canto y de cara a la fuerza, para después poder determinar los momentos de inercia, momentos flexionantes máximos y cortantes, así como también obtener las desviaciones de los esfuerzos presentado con respecto a las deformaciones de acuerdo a los datos obtenidos, arrojándonos como resultado diagramas de cortante y momento flector, los cuales nos permitirán analizar cómo se comporta dicho material al ser sometido a cargas estáticas y distribuidas. Este ensayo se llevará a cabo bajo la norma ASTM D-143, correspondiente a flexión en vigas de madera, ya que esta norma nos indica o establece como realizar este ensayo para determinar sus propiedades. Página 4 de 46 Equipo e instrumentos utilizados Instrumentos ✓ Flexómetro Se trata de un instrumento de medición formado por una delgada cinta metálica flexible y auto enrollable en una carcasa, que puede ser tanto metálica como de plástico, y equipada con un sistema de freno o bloqueo de la cinta para ayudar a mantener fija una medición. Resolución= 1mm 1/16=0.0625in ✓ Indicador de dial Los indicadores de dial, también conocidos como medidores de dial, relojes, comparadores o simplemente indicadores, se utilizan como medidores básicos normalmente para dimensiones lineales. Un indicador de dial es inútil por sí mismo, y necesita ser conectado a una base fija o un soporte para que la punta del husillo esté a una altura específica contra un muestreo o parte de referencia. Resolución= 0.8mm Página 5 de 46 ✓ Máquina Prensa 10 toneladas Marca “AMSLER” modelo:52/154: La prensa hidráulica es un mecanismo conformado por vasos comunicantes impulsados por pistones de diferentes áreas que, mediante una pequeña fuerza sobre el pistón de menor área, permite obtener una fuerza mayor en el pistón de mayor área. Los pistones son llamados pistones de agua, ya que son hidráulicos. 1 7 2 8 3 9 4 10 5 6 Figura 1.1 11 12 Adaptador para viga simple dos cargas concentradas simétricamente 13 12 14 12 15 12 Página 6 de 46 16 1. Escala indicadora de carga. 2. Aguja Roja de arrastre (Carga ultima). 3. Aguja negra (Carga máxima). 4. Llave de descarga. 5. Panel de control, bomba y traviesa superior. 6. Llave de carga. 7. Porta lápiz. 8. Rodillo porta hoja. 9. Caudal de bomba. 10. Mantenedor de carga. 11. Usillos. 12. Bomba. 13. Pistón con base. 14. Adaptadores ensayo de flexión (figura 1.1) 15. Mesa con movimiento. 16. Tubos con presión. ✓ Máquina completa Página 7 de 46 ✓ Probeta Tablas (2 piezas70x5x2cm): El pino pertenece a la clasificación de maderas blandas. Dentro de sus características generales resalta que es una madera versátil, impregnable y fácil de trabajar, las tablas de madrea deben cumplir especificaciones como: ser más largas que la distancia entre los rodillos, no contar con nudos, fisuras y cualquier desperfecto que pueda afectar en el ensayo, la madera debe ser de primera calidad. 5cm 2.2cm 5cm 2.2cm Página 8 de 46 Datos Técnicos Previos Página 9 de 46 Página 10 de 46 Página 11 de 46 Logística Pasos por seguir: 1. El material asignado por el Dr. José Rubén Aguilar Sánchez para la prueba de flexión en viga 9 fueron 2 tablas de pino de primera, con dimensiones de 2cm de espesor por 5cm de ancho y 70cm de largo. Una de ellas se sometería a la prueba con la fibra paralela a la carga y la otra perpendicular. 2. Buscamos y contactamos con el proveedor para la cotización del material, en este caso se consiguió en “Grupo Maderero Azcapotzalco SA de CV”, ubicado en la colonia San Rafael, Azcapotzalco. El costo total del material y el corte de este fue de USD $2.50. Grupo Maderero ESIME Página 12 de 46 3. Colocamos las dimensiones específicas de cada tabla para poder calcular el volumen de cada una. 4. Mediante el uso de una báscula digital pesamos cada una de las tablas para que con las dimensiones anteriormente tomadas calculemos la densidad. Peso en gramos de las tablas 5. Adquirimos conocimiento acerca de la máquina a utilizar, se trata de una AMSLER que cuenta con una carga máxima de 10T o 22000lb, y funciona para pruebas de tensión, compresión, flexión, cizalladura y torsión. Página 13 de 46 6. Procedemos a hacer una revisión de la máquina para verificar si tiene algún daño visible. 7. Ponemos la escala adecuada para el tipo de material a trabajar (2000kgf en este caso) y colocamos los contrapesos en la parte trasera de la máquina. Escala de 2000kgf Página 14 de 46 8. Se descarga la máquina con la válvula izquierda y se enciende para que el aceite circule alrededor de 5 a 10 minutos para evitar problemas con el sistema hidráulico. Válvula de carga Válvula de descarga 9. Para finalizar y poder empezar a trabajar, bloqueamos la presión en la prensa cerrando la válvula izquierda, después abrimos la carga para que el émbolo baje y quede visible una marca roja, esto indica que la máquina se encuentra lista para utilizarse. 10. Se coloca una hoja blanca en el tambor del graficador de la máquina y ajustamos el lápiz, esto nos dará una gráfica esfuerzo-deformación. Tambor graficador Página 15 de 46 11. Para la prueba de flexión utilizamos “rodillos” que servirán como apoyos de 2 reacciones y nos ayudarán a trazar diagramas de momentos de inercia y cortantes. Rodillo Rodillos 12. Además, se utilizará un acoplamiento especial llamado punzón de doble punta, el cual puntualizará la carga en dos puntos separados 12cm a cada lado del centro de la carga. Página 16 de 46 Punzón de doble punta Punzón colocado en la máquina 13. Posicionamos la tabla (de canto o cara, según sea el análisis) y bajamos el punzón hasta que se tenga contacto con la misma. Página 17 de 46 Importante asegurarse de que se haga contacto 14. Colocamos y ajustamos el dial de Michigan en cero, esto con el fin de medir deformaciones parciales durante el ensayo. Dial en ceros Página 18 de 46 Contrapeso que va conectado a la polea del Dial 15. La medición de las deformaciones y tiempos parciales se hará cada 50kgf de carga que se le apliquen a la probeta hasta que esta llegue a la fractura. 16. El último paso antes de comenzar es dividir a los compañeros del equipo en diferentes posiciones clave para la correcta medición de los datos, estas son: lectura de las cargas, lectura del dial de Michigan, captura de datos, toma del tiempo y grabación del ensayo. 17. Una vez realizada la prueba, se toman los datos finales y se descarga la máquina para retirar y analizar la tabla. Página 19 de 46 18. Retiramos la hoja del tambor graficador para poder interpretar la gráfica esfuerzodeformación que nos entrega la máquina. 19. Hasta este punto hemos terminado con el ensayo de flexión en viga 9 con una de las tablas, procedemos a regresar al paso décimo tercero y colocar la segunda tabla para observar las diferencias de colocar la tabla de una u otra manera. Página 20 de 46 20. Por lo tanto, repetimos los pasos desde el décimo tercero hasta el décimo octavo, con la diferencia en el acomodo de la tabla que ya hemos mencionado (los pasos anteriores al paso décimo tercero se mantendrían sin cambios). 21. Se hacen los cálculos correspondientes aplicados a ambas tablas para obtener resultados concretos a partir de lo medido, estos se compararán más adelante con los datos duros del material. 22. De igual manera, todo lo obtenido se va a capturar en el software MD Solids para tener una gráfica esfuerzo-deformación, así como el circulo de Mohr y los diagramas de momentos de inercia y momentos cortantes (este paso solo es para la carga aplicada de manera paralela debido a que la perpendicular suele generar demasiada desviación). Nota Algo importante a tomar en cuenta es que el dial de Michigan no se pudo colocar en la prueba con la tabla acomodada de canto por lo que fue imposible medir deformaciones parciales, sin embargo, en estos casos nos basaremos en la medida de la deformación total y se dividirá entre el número de cargas que logre soportar el material, a continuación, se ejemplifica lo anterior: Página 21 de 46 1. Se coloca la tabla y se baja el punzón de doble punta hasta que se tenga contacto con la misma como en el paso décimo segundo. Hay que asegurarse que se haga contacto 2. Medimos con el flexómetro la distancia que hay entre la base del pistón y la base donde será acomodada la probeta y relaciones esta medida con una deformación igual a cero. Distancia antes de la prueba Página 22 de 46 3. Continuamos con los pasos desde el décimo segundo hasta el décimo sexto. 4. Una vez realizada la prueba se procede a repetir la medición desde los mismos puntos y restarla con la anterior para que de esta forma se obtenga la deformación total. Distancia después de la prueba 5. Hecho lo anterior, podemos continuar con los siguientes pasos con normalidad. Página 23 de 46 Cálculos, Resultados y Gráficas Cálculos viga 9 Perpendicular Número de Carga Deformación carga (kg) (mm) 1. 50 5.5 2. 100 7 3. 150 10 4. 200 13 5. 250 16 6. 300 19 7. 350 22 8. 378 24.5 9. 150 26 Tiempo (s) 3 8 12 17 22 27 33 37 38 Velocidad (mm/s) 1.833 0.865 0.833 0.764 0.727 0.703 0.666 0.662 0.648 Datos la tabla Medidas (cm) 5 2.2 70.1 Base Altura Longitud Peso (g) Área 619gr 11𝑐𝑚2 Carga Máxima Carga Última 378kg 150kg Momento de inercia a tensión 𝐼= 𝑏 ℎ3 12 Dónde: I = Momento de inercia de la viga (𝑐𝑚4 ) b = Base de la probeta (cm) h = Altura de la probeta (cm) Por lo tanto: Página 24 de 46 𝐼= (5𝑐𝑚)(2.2𝑐𝑚)3 12 𝐼 = 4.436𝑐𝑚4 Momento flexionante para una carga concentrada 𝑀𝑚á𝑥 = 𝑃 ∗ 𝑎 Dónde: 𝑀𝑚á𝑥 = Momento máximo (𝑘𝑔 ∙ 𝑐𝑚) a = Distancia medida o lo largo de lo viga (cm) P = Carga (kg) Por lo tanto: 𝑀𝑚á𝑥 = (378𝑘𝑔)(18𝑐𝑚) 𝑀𝑚á𝑥 = 6804𝑘𝑔 ∙ 𝑐𝑚 Esfuerzo máximo 𝜎𝑚á𝑥 = 𝑀𝑚á𝑥 ∙ 𝐶 𝐼 Dónde: 𝑀𝑚á𝑥 = Momento máximo (𝑘𝑔 ∙ 𝑐𝑚) C = Altura de la probeta entre dos I = Momento de inercia en la viga (𝑐𝑚4 ) Por lo tanto: 𝜎𝑚á𝑥 2.2𝑐𝑚 (6804𝑘𝑔 ∙ 𝑐𝑚) ( 2 ) = 4.436𝑐𝑚2 𝜎𝑚á𝑥 = 1687.195 𝑘𝑔 𝑐𝑚2 Esfuerzo máximo en flexión 𝜎𝑚á𝑥 𝑓 = 6 𝑀𝑚á𝑥 𝑏 ℎ2 Página 25 de 46 Dónde: 𝑀𝑚á𝑥 = Momento máximo (𝑘𝑔 ∙ 𝑐𝑚) b = Base de la probeta (cm) h = Altura de la probeta (cm) Por lo tanto: 𝜎𝑚á𝑥 𝑓 = 6 (6804𝑘𝑔 ∙ 𝑐𝑚) (5𝑐𝑚)(2.2𝑐𝑚)2 𝜎𝑚á𝑥 𝑓 = 1686. 942 𝑘𝑔 𝑐𝑚2 Módulo de Elasticidad 𝑙𝑏 𝑖𝑛2 = 123943.662 𝑘𝑔 14.2 𝑐𝑚2 1760000 𝐸= Deflexión máxima (flecha) (ΔM) 𝛥𝑀á𝑥 = 𝑃𝑎 × (3𝑙 2 − 4𝑎2 ) 24 𝐸 𝐼 Dónde: P = Carga concentrada (kg) a = Distancia medida a lo largo de lo viga (cm) E = Módulo de Elasticidad I = Momento de inercia en la viga (𝑐𝑚4 ) L = longitud total de lo viga entre los puntos de reacción (cm) Es igual a: 𝛥𝑀á𝑥 = (378𝑘𝑔)(18𝑐𝑚) × (3 (60𝑐𝑚)2 − 4(18𝑐𝑚)2 ) 𝑘𝑔 ) (4.436𝑐𝑚4 ) 24 (123943.662 𝑐𝑚2 𝛥𝑀á𝑥 = 4.900 𝑐𝑚 Página 26 de 46 Esfuerzo cortante 𝜏= 𝑉 𝐴 Dónde: V = Carga concentrada (kg) A = Área (𝑐𝑚2 ) 𝜏 = 378𝑘𝑔 2 (11 𝑐𝑚2 ) 𝜏 = 17.181 𝑘𝑔 𝑐𝑚2 Referente a la deflexión máxima calculada se obtendrá una desviación con la deflexión obtenida con el Dial de Michigan. %𝐸 = 4.900 𝑐𝑚 − 2.45𝑐𝑚 × 100% 4.900𝑐𝑚 %𝐸 = 50% Página 27 de 46 Cálculos de Viga 9 Paralela Número Carga Deformación Tiempo Velocidad de (kg) (mm) (s) (mm/s) carga 1. 50 1.19 1 1.19 2. 100 2.38 5 0.476 3. 150 3.57 8 0.446 4. 200 4.76 11 0.432 5. 250 5.95 14 0.425 6. 300 7.14 19 0.375 7. 350 8.33 26 0.320 8. 400 9.52 32 0.297 9. 450 10.71 38 0.281 10. 500 11.90 43 0.276 11. 550 13.09 47 0.278 12. 600 14.08 52 0.270 13. 650 15.47 55 0.281 14. 700 16.66 59 0.282 15. 750 17.85 63 0.283 16. 800 19.04 67 0.284 17. 850 20.23 71 0.284 18. 900 21.42 75 0.285 19. 950 22.61 77 0.293 20. 960 23.80 79 0.301 21. 840 25 80 0.3125 Datos la tabla Base Altura Longitud Peso (g) Área Carga Máxima Carga Última Medidas (cm) 2.2 5 69.8 603gr 11𝑐𝑚2 960kg 840kg Página 28 de 46 Momento de inercia a tensión 𝑏 ℎ3 𝐼= 12 Dónde: I = Momento de inercia de la viga (𝑐𝑚4 ) b = Base de la probeta (cm) h = Altura de la probeta (cm) Por lo tanto: (2.2𝑚)(5𝑐𝑚)3 𝐼= 12 𝐼 = 22.916𝑐𝑚4 Momento flexionante para una carga concentrada 𝑀= 𝑃∗ 𝑎 Dónde: M = Momento máximo (𝑘𝑔 ∙ 𝑐𝑚) a = Distancia medida o lo largo de lo viga (cm) P = Carga (kg) Por lo tanto: 𝑀𝑚á𝑥 = (960𝑘𝑔)(18𝑐𝑚) 𝑀𝑚á𝑥 = 17280𝑘𝑔 ∙ 𝑐𝑚 Esfuerzo máximo 𝜎𝑚á𝑥 = 𝑀𝑚á𝑥 ∙ 𝐶 𝐼 Dónde: 𝑀𝑚á𝑥 = Momento máximo (𝑘𝑔 ∙ 𝑐𝑚) C = resultado de la operación altura sobre dos (cm) I = Momento de inercia en la viga (𝑐𝑚4 ) Por lo tanto: Página 29 de 46 𝜎𝑚á𝑥 = (17280𝑘𝑔 ∙ 𝑐𝑚) ( 5𝑐𝑚 2 ) 22.916𝑚2 𝜎𝑚á𝑥 = 1885.145 𝑘𝑔 𝑐𝑚2 Esfuerzo máximo en flexión 𝜎𝑚á𝑥 𝑓 = 6 𝑀𝑚á𝑥 𝑏 ℎ2 Dónde: 𝑀𝑚á𝑥 = Momento máximo (𝑘𝑔 ∙ 𝑐𝑚) b = Base de la probeta (cm) h = Altura de la probeta (cm) Por lo tanto: 𝜎𝑚á𝑥 𝑓 = 6 (17280𝑘𝑔. 𝑐𝑚) (2.1𝑐𝑚)(5𝑐𝑚)2 𝜎𝑚á𝑥 𝑓 = 1974.857 𝑘𝑔 𝑐𝑚2 Módulo de Elasticidad 𝑙𝑏 𝑖𝑛2 = 123943.662 𝑘𝑔 14.2 𝑐𝑚2 1760000 𝐸= Deflexión máxima (flecha) (ΔM) 𝛥𝑀á𝑥 = 𝑃𝑎 × (3𝑙 2 − 4𝑎2 ) 24 𝐸 𝐼 Dónde: P = Carga concentrada (kg) a = Distancia medida a lo largo de lo viga (cm) E = Módulo de Elasticidad I = Momento de inercia en la viga (𝑐𝑚4 ) Página 30 de 46 L = longitud total de lo viga entre los puntos de reacción (cm) Es igual a: 𝛥𝑀á𝑥 = (960𝑘𝑔)(18𝑐𝑚) × (3 (60𝑐𝑚)2 − 4(18𝑐𝑚)2 ) 𝑘𝑔 ) (22.916𝑐𝑚4 ) 24 (123943.662 𝑐𝑚2 𝛥𝑀á𝑥 = 2.409 𝑐𝑚 Esfuerzo cortante 𝜏= 𝑉 𝐴 Dónde: V = Carga (kg) A = Área (𝑐𝑚2 ) 𝜏 = 960𝑘𝑔 (2)11 𝑐𝑚2 𝜏 = 43.636 𝑘𝑔 𝑐𝑚2 Con base a los datos de norma nos indica que la madera tiene un esfuerzo cortante paralelo a la fibra de 1390 lb/ 𝑖𝑛2 Conversión de unidades a kg/ 𝑐𝑚2 𝑘𝑔 1.0 𝑙𝑏 2 𝑘𝑔 𝑐𝑚 ) = 97.7496 1390 2 × ( 𝑙𝑏 𝑖𝑛 𝑐𝑚2 14.22 2 𝑖𝑛 Desviación entre esfuerzos cortantes 𝑘𝑔 𝑘𝑔 − 43.636 𝑐𝑚2 𝑐𝑚2 𝑘𝑔 97.7496 2 𝑐𝑚 97.7496 %𝑡 = %𝑡 = 55.35% Página 31 de 46 Referente a la deflexión máxima calculada se obtendrá una desviación con la deflexión obtenida con el Dial de Michigan. %𝐸 = 2.45 𝑐𝑚 − 2.409𝑐𝑚 × 100% 2.45 𝑐𝑚 %𝐸 = 1.67% Página 32 de 46 MD Solids Además de hacer cálculos manuales, capturamos los datos en el software de MD Solids para obtener gráficas, momentos y el circulo de Mohr. Independientemente de esto, se utilizó AutoCAD y Solid Works para poder obtener el área bajo la curva y los croquis de las probetas respectivamente. Gráfica Viga 9 Perpendicular Tensión máxima Porcentaje de elongación Página 33 de 46 El esfuerzo último (también llamado resistencia última) del material es el mayor esfuerzo en la curva esfuerzo-deformación. A partir de los datos de prueba proporcionados, la tensión máxima para este material es de 3371.1KPa. Error: límite proporcional Especifico un punto de datos para usar como límite proporcional para calcular el módulo y el límite elásticos. Porcentaje de elongación El porcentaje de elongación es una medida de la ductilidad del material. Se define como la deformación del material al fallar, expresada como un porcentaje. Suponiendo que el punto de datos 11 corresponde a la fractura, el porcentaje de elongación de este material es 118.1818 por ciento. Círculo de Mohr Perpendicular Página 34 de 46 Diagrama de Momentos Perpendicular Página 35 de 46 Croquis de la Probeta Perpendicular Página 36 de 46 Gráfica Viga 9 Paralela Tensión máxima Porcentaje de elongación El esfuerzo último (también llamado resistencia última) del material es el mayor esfuerzo en la curva esfuerzo-deformación. A partir de los datos de prueba proporcionados, la tensión máxima para este material es 8561.5KPa. Error: límite proporcional Especifico un punto de datos para usar como límite proporcional para calcular el módulo y el límite elásticos. Porcentaje de elongación El porcentaje de elongación es una medida de la ductilidad del material. Se define como la deformación del material al fallar, expresada como un porcentaje. Suponiendo que el punto de datos 11 corresponde a la fractura, el porcentaje de elongación de este material es 113.6364 por ciento. Página 37 de 46 Círculo de Mohr Paralelo Área bajo la curva Paralelo Página 38 de 46 Diagrama de Momentos Paralelo Página 39 de 46 Croquis de la Probeta Paralelo Página 40 de 46 Normas Utilizadas Página 41 de 46 Página 42 de 46 Página 43 de 46 Conclusiones Técnicas Conclusión del objetivo Se realiza con éxito el ensayo de flexión cumpliendo con el objetivo principal “Realizar una prueba de flexión bajo la norma ASTM-D143, de acuerdo con las dimensiones y pesos de la viga N.9”. Este ensayo sobre compresión se realizó en torno a la norma ASTM D143 la cual cubre la determinación de varias resistencias y propiedades relacionadas de la madera mediante el ensayo de pequeñas muestras transparentes. Para conocer los tipos de madera existentes y determinar las propiedades físicas y mecánicas para su uso adecuado, todos estos parámetros vienen establecidos dentro de la norma. Estos métodos de prueba representan procedimientos para evaluar diferentes propiedades mecánicas y físicas, controlando factores como el tamaño de la muestra, el contenido de humedad, la temperatura y la tasa de carga. Esta norma presenta las condiciones generales que deben cumplirse cuando se realizan los ensayos y así se pueden determinar las propiedades mecánicas de la madera, de igual manera en esta norma se establecen las instrucciones generales que aportan conocimientos para el tratamiento profiláctico del material. Conclusión de la justificación técnica El presente ensayo de flexión destructivo se analiza mediante la colocación de dos vigas de madera de pino de hoja corta una de canto y otra de cara a las cargas sobre la prensa de 10 toneladas, donde de acuerdo a lo que nos dice la viga nueve estas vigas estarán sometidas a dos cargas puntuales de con una separación de 12 cm del centro, todo esto con la finalidad de determinar propiedades mecánicas de dichas vigas de madera; tales como carga máxima soportada, carga ultima (ocurrida cuando ocurre la ruptura, ya que la carga sobrepasa el límite elástico de 123943.662 kg/cm²), así como también diagramas de momentos y cortantes, con la finalidad de analizar su resistencia y comportamiento de dicho material, cumpliendo con la norma ASTM D-143 de flexión en maderas. Conclusión de los datos técnicos previos El material que fue usado es el "pino de hoja corta" con una densidad de tabla de 35 lb/pie3, un esfuerzo cortante paralela a la fibra de 1390 (lb/𝑖𝑛2 ,) cabe de resaltar que este dato sólo se utilizó para las tablas en paralelo ya sea con un esfuerzo cortante doble o simple, en este caso fue usado el esfuerzo cortante doble, el dato que se hará uso será de 97.7496kg/𝑐𝑚2 al cual se le realizó una conversión de unidades conforme a las unidades de uso posterior, pero marcado en la tabla nos arroja un esfuerzo de 1390 lb/𝑖𝑛2 , que así mismo en el módulo de elasticidad que se obtuvo 123943.662 kg/𝑐𝑚2 y de tabla sin dicha conversión es de 1760 klb/𝑖𝑛2 ,. Conclusión del equipo utilizado Los instrumentos y máquinas utilizadas en este ensayo fue flexómetro, indicador de carátula y la máquina tipo prensa. Con el fluxómetro medimos la distancia inicial que Página 44 de 46 había entre la ambas mesas y la final después de haber aplicado la última carga, por medio de la diferencia de estas distancias se calculó la medida total de deformación. Con ayuda del indicador de dial se miden las deformaciones con respecto al tiempo y las cargas aplicadas. En la viga nueve se aplican dos cargas concentradas e iguales, simétricamente colocadas, a diferencia de la viga siete, esta resiste más carga dado que la distancia a la que están separadas respecto a los apoyos es menor, la fractura que presenta esta probeta es más amplia ya que el área en el que están actuando las fuerzas es mayor y sus esfuerzos internos se distribuyen de forma longitudinal, la fractura se presenta con un ángulo aproximado de 4 grados tanto en paralelo como en perpendicular. Conclusión de la logística Cabe mencionar que para poder llevar a cabo este ensayo de la mejor manera posible es de suma importancia establecer o determinar una metodología que consta de una serie pasos ordenados, en la que se necesita una gran coordinación parte de los integrantes del equipo, que va desde el momento en el que se consigue el material hasta el momento en el que se finaliza el ensayo, ya que a cada quien deberá estar atento para capturar cargas, tiempos, elongación y revisar el momento en el que se fractura la probeta, ya que el uso de los datos obtenidos podremos determinar todo lo que nos enmarca la viga número 9, calculando momento de inercia, momentos de flexión, diagramas de cortante, desviaciones de deformación, etc. Estos cálculos nos ayudarán a comprender cómo se comporta el pino de hoja corta con 12% de humedad con respecto a dos cargas simétricas distribuidas a 12 cm del centro cada una, dándonos un rango de resistencia a dichas fuerzas cortantes. De igual manera es importante destacar el uso de los instrumentos de medición y la tecnología para cumplir con el objetivo de la práctica. Conclusión de los cálculos, resultados y gráficas Tonando en cuenta con los datos recuperados del ensayo y al mismo tiempo los cálculos calculados, se concluye que existe una gran variedad por parte de la probeta en paralelo a la fibra ya que el dato de norma nos menciona un esfuerzo cortante de 1390lb/in 2 que es igual a 97.7496 kg/ cm2 y en el calculado es de 43.63 kg/cm2 en cuanto a su desviación de fue de 55.35%, sin embargo para cuestiones de la probeta perpendicular a la fibra no existe el dato de norma, ya que con esto no se pudo realizar dicha desviación, al mismo tiempo se obtuvo el esfuerzo cortante doble de 17.181 kg/ cm2 y un 50% de desviación conforme a la deformación dada por el dial de Michigan de 24.5cm que es igual a 2.45cm y referente a la calculada es de 4.900cm. Conclusión de las normas utilizadas Se realizó la práctica en base a la norma ASTM D143 para llevar a cabo la prueba de flexión en materiales Anisotrópicos, en este caso 4 vigas de madera de pino de primera con dimensiones de 5x2 cm. De espesor y 70 cm de largo. Se obtuvieron las definiciones y características específicas en la norma para mejor entendimiento acerca de la compresión. Página 45 de 46 Las pruebas de flexión de las vigas de madera fueron realizadas de acuerdo con esta norma tanto para la prueba donde se aplica la carga en la sección paralela a la fibra y perpendicular a la fibra (de cara y de canto) en la viga 9. Para comparar los datos obtenidos y calculados en la prueba de flexión, se utilizó la tabla 6.7.2 de resistencia mecánica y propiedades relacionadas de la madera con 12% de humedad con especificaciones dadas por la norma ASTM D143. Estos métodos de prueba representan procedimientos para evaluar diferentes propiedades mecánicas y físicas, controlando factores como el tamaño de la muestra, el contenido de humedad, la temperatura y la tasa de carga. Al comparar la densidad calculada de nuestras vigas de madera con los datos de densidad de la tabla pudimos determinar que la clase de madera de nuestras vigas es de Pino de hoja corta. Esta norma presenta las condiciones generales que deben cumplirse cuando se realizan los ensayos y así se pueden determinar las propiedades mecánicas de la madera, de igual manera en esta norma se establecen las instrucciones generales que aportan conocimientos para el tratamiento profiláctico del material. Bibliografía - Baumeister, E. A. (1996). Marks' Standard Handbook for Mechanical Engineers. McGRAW-HILL. Jaan,A. (2012). Ingeniería Mecánica: Estática. (3ª. ed.) Cengage Learning. Página 304. Tomado de http://www.ebooks7-24.com. ASTM 370 (2002), Standard test methods for rockwell hardness and rockwell superficial hardness of metallic materials, 2002. American Society for Testing and Materials & American Societyfor Testing and Materials. (2007). Annual Book of ASTM Standards. ASTM. Kassimali,A. (2015). Análisis estructural. (5a. ed.) Cengage Learning. Página 26. Tomado de http://www.ebooks7-24.com) ASTM370 (2004), Standard test methods for tension testing of metallic materials [metric] (withdrawn 2008), 2004. Gutierrez, R. Resistencia de materiales. Santander, España. Universidad de Cantabria. P. Beer, F., & T. Dewolf, J. (2009). Mecanica de materiales. Mc Graw Hill. Página 46 de 46