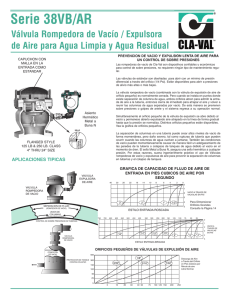

ROMPEDORAS Maquinaria De Construcción LAS ROMPEDORAS Las rompedoras, también conocidas como martillos rompedores o demoledores, son herramientas esenciales en la construcción. Su función principal es romper y demoler materiales como concreto, asfalto, roca y otros elementos resistentes. Rompedoras manuales: Operadas por un solo operador, ideales para trabajos más pequeños. Rompedoras montadas en maquinaria pesada: Se acoplan a excavadoras o retroexcavadoras para trabajos de mayor envergadura. Rompedoras neumáticas: Utilizan aire comprimido para generar fuerza de impacto. Rompedoras hidráulicas: Funcionan con sistemas hidráulicos de alta presión, ofreciendo un mayor poder de demolición. TIPOS DE ROMPEDORAS IMPACTO EN LA PRODUCTIVIDAD 1. Aumento de la Velocidad de Ejecución: El uso de rompedoras permite realizar trabajos de demolición y excavación de manera más rápida en comparación con métodos manuales. Esto se traduce en la aceleración de la ejecución de proyectos de construcción, lo que ahorra tiempo y dinero. 2. Reducción de la Mano de Obra: Gracias a la eficiencia de las rompedoras, se puede requerir menos mano de obra para realizar tareas de demolición y excavación. Esto disminuye los costos laborales y, al mismo tiempo, reduce la exposición de los trabajadores a riesgos y esfuerzos físicos excesivos. 3. Mayor Precisión: Las rompedoras ofrecen un alto grado de precisión en la demolición y la excavación. Esto es esencial cuando se deben evitar daños colaterales a estructuras cercanas o cuando se trabaja en áreas sensibles. APLICACIONES EN LA CONSTRUCCIÓN: Demolición de estructuras: Rompen muros, columnas y cimientos. Excavación en roca: Facilitan la apertura de zanjas y túneles en terrenos rocosos. Mantenimiento de carreteras: Utilizadas para romper el asfalto y reparar carreteras. Construcción de cimientos: Ayudan a excavar y preparar el terreno para cimentaciones. PRINCIPIO DE FUNCIONAMIENTO CARACTERÍSTICAS CLAVE Las rompedoras utilizan un mecanismo de percusión para generar fuerza de impacto. Un pistón dentro de la rompedora es impulsado por aire comprimido o un sistema hidráulico. Este pistón golpea una herramienta puntiaguda o cincel en la parte inferior de la rompedora, creando un impacto repetido y poderoso. Capacidad de impacto: Las rompedoras varían en términos de la energía de impacto que pueden generar, medida en julios o pies-libra. Tasa de golpes por minuto (BPM): Indica la velocidad a la que la herramienta golpea, lo que afecta la eficiencia en el trabajo. Peso y tamaño: Estos factores determinan la portabilidad y la capacidad de maniobra de la rompedora. (en rompedoras hidráulicas): Mantiene las piezas móviles lubricadas. COMPONENTES Los componentes principales de una rompedora incluyen: 1. Cuerpo de la Rompedora: La estructura principal y resistente de la herramienta. 2. Mango y Empuñadura: Proporcionan agarre y control al operador. 3. Mecanismo de Impacto: Genera la fuerza de impacto mediante un pistón y un cilindro. 4. Punta o Cincel: La parte que entra en contacto con el material a romper. 5. Motor o Fuente de Energía: Puede ser neumático, eléctrico o hidráulico, según el tipo de rompedora. 6. Sistema de Control y Válvulas: Permite al operador regular la potencia y la frecuencia de los golpes. 7. Mangueras (en rompedoras neumáticas o hidráulicas): Conectan la herramienta a la fuente de aire comprimido o al sistema hidráulico. 8. Sistema de Escape (en rompedoras neumáticas): Libera el aire comprimido después de cada golpe. COMPONENTES 9.- Sistema de Amortiguación (en algunas rompedoras): Reduce las vibraciones y la fatiga del operador. 10. Mecanismo de Seguridad: Previene el funcionamiento accidental. 11.Placa de Base (en rompedoras montadas en maquinaria pesada): Conecta la herramienta a la maquinaria portadora. 12.Sistema de Lubricación (en rompedoras hidráulicas): Mantiene las piezas móviles lubricadas. SELECCIÓN DE LA ROMPEDORA ADECUADA Depende del tipo de trabajo a realizar y la resistencia del material. Para trabajos en concreto, asfalto o pavimento, las rompedoras neumáticas suelen ser eficaces. Para trabajos en roca dura, se prefieren las rompedoras hidráulicas montadas en maquinaria pesada. MANTENIMIENTO Los operadores y el personal de mantenimiento deben realizar inspecciones regulares de las rompedoras antes y después de cada uso. Busca signos de desgaste, daños o fugas de aceite o aire comprimido. Asegúrate de que todas las conexiones estén seguras y que no haya piezas sueltas. Inspección regular de componentes clave como el cincel, el pistón y las mangueras. Lubricación y limpieza adecuadas para prolongar la vida útil de la rompedora. Reemplazo o reparación de piezas desgastadas o dañadas. ¡GRACIAS!