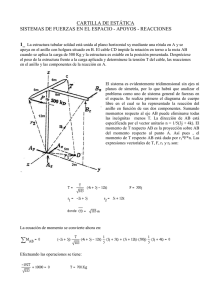

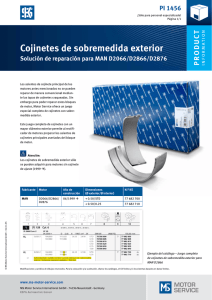

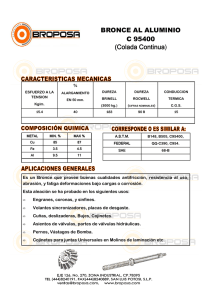

UNIVERSIDAD DE CARABOBO Escuela de Ingeniería Mecánica Dpto. de Diseño Mecánico y Automatización Elementos de Maquinas II Cojinetes, Tornillo sinfín y Tornillo de Potencia Periodo Lectivo: 2-2023 Equipo N° 1 Profesor: José Osto Apellido Nombre C.I. Aponte Febrero de 2024 Miguel 27.064.094 Contreras José 25.971.266 Reina 26.020.106 Brian Definición Siempre que dos piezas tienen movimiento relativo, forman un cojinete por definición, sin importar su forma ni su configuración. Generalmente es necesario lubricar cualquier cojinete para reducir la fricción y eliminar el calor. Los cojinetes pueden rodar o deslizarse, o bien, hacer ambas cuestiones al mismo tiempo. Los cojinetes planos están formados por dos materiales con frotamiento mutuo, ya sea una polea alrededor de un eje o una superficie plana debajo de un deslizador. En un cojinete plano una de las partes en movimiento es de acero o de hierro fundido, o de algún otro material estructural, que le permita alcanzar la resistencia y dureza requeridas. Por ejemplo, los ejes de transmisión, los eslabones y los pernos se encuentran en esta categoría. Las piezas contra las que se mueven están fabricadas normalmente con un material “para cojinetes” como el bronce, el babbit (un polímero no metálico). Un cojinete radial plano se extiende axialmente para ensamblarse a un eje, o forma un círculo completo conocido como buje. Un cojinete de empuje soporta cargas axiales. Como alternativa para obtener una fricción muy baja, se utiliza un cojinete de rodamiento con bolas o rodillos de acero endurecido entre pistas de acero endurecido. Los cojinetes planos normalmente se diseñan en especial para una aplicación determinada, en tanto que los cojinetes de rodamiento normalmente se eligen de los catálogos de los fabricantes para manejar adecuadamente cargas, rapideces y vida deseada de la aplicación específica. Los cojinetes de rodamiento pueden soportar cargas radiales, de empuje, o una combinación de ambas, dependiendo de su diseño. Cojinetes de elementos rodantes Los rodillos se conocen como un medio para mover objetos pesados desde tiempos remotos, y hay evidencia del uso de cojinetes de bolas de empuje en el primer siglo a.C.; no obstante, fue hasta el siglo XX que la mejora en los materiales y la tecnología de manufactura permitió que se obtuvieran cojinetes de rodamiento de precisión. La necesidad de mayores rapideces, con resistencia a temperaturas más altas en cojinetes de baja fricción, fue provocada por el desarrollo de turbinas de gas para la aviación. Muchos trabajos de investigación desde la Segunda Guerra Mundial han dado como resultado que cojinetes de rodamiento (REB) de alta calidad y alta precisión estén disponibles a un costo bastante razonable. Materiales: La mayoría de los cojinetes de bolas modernos se hacen con acero AISI 5210 y endurecido en alto grado, ya sea total o superficialmente. Esta aleación cromo-acero se puede endurecer completamente hasta HRC 61-65. Los cojinetes de rodillos se fabrican a menudo con aleaciones de acero AISI 3310, 4620 y 8620, con recubrimiento endurecido. Las mejoras recientes en los procesos de fabricación del acero dieron como resultado cojinetes de acero con niveles de impurezas reducidos. Los cojinetes elaborados con estos aceros “limpios” tienen vida y confiabilidad significativamente mejoradas. Aun cuando siempre se ha considerado que los cojinetes de rodamiento tienen vidas de fatiga finitas y los “estándares” todavía son así, los REB fabricados con aceros “limpios” han mostrado evidencia reciente de un límite de resistencia de vida infinita en fatiga superficial. Tipos de cojinetes de elementos rodantes Los cojinetes de elementos rodantes se agrupan en dos grandes categorías, cojinetes de bolas y cojinetes de rodillos; ambos con muchas variantes dentro de esas divisiones. Los cojinetes de bolas son más adecuados para aplicaciones pequeñas de alta rapidez. Para sistemas grandes, con cargas pesadas, son preferibles los cojinetes de rodillos. Si es posible que se presenten desalineaciones entre el eje y la carcasa, entonces se necesitan cojinetes de autoalineación. Los cojinetes de rodillos cónicos son capaces de manejar cargas pesadas, tanto en la dirección radial como en la dirección de empuje, a rapideces moderadas. En situaciones de cargas pesadas radiales y de empuje a grandes velocidades, lo mejor son los cojinetes de bolas con pista profunda. Los cojinetes se fabrican para soportar cargas radiales puras, cargas de empuje puras o una combinación de ellas. La nomenclatura de un cojinete de bolas se ilustra en la figura 11-1, en la que también se muestran las cuatro partes esenciales de un cojinete. Dichas partes son: el anillo exterior, el anillo interior, las bolas o elementos rodantes y el separador. En los cojinetes baratos, algunas veces se omite el separador, a pesar de que realiza la importante función de aislar los elementos de manera que no ocurra contacto de rozamiento entre ellos. Cojinetes de Bolas: Aprisionan varias esferas de acero endurecido y esmerilado entre dos canaletas: una interior y una exterior, para cojinetes radiales; o superior e inferior, para cojinetes de empuje. Se utiliza un retén (también llamado jaula o separador) para mantener las bolas adecuadamente espaciadas alrededor de las pistas, como se indica en la figura 7-17. Los cojinetes de bolas pueden soportar cargas radiales y de empuje combinadas, con niveles de variación, lo que depende de su diseño y su construcción. La figura 7-17a muestra un cojinete de bolas de pista profunda, o tipo Conrad, que soporta cargas radiales y cargas de empuje moderadas. La fi gura 7-17b presenta un cojinete de bolas de contacto angular, diseñado para manejar cargas de empuje más grandes en una dirección, así como cargas radiales. Hay algunos cojinetes de bolas que vienen de la fábrica con escudos, para mantener afuera la materia extraña, y sellos, para retener el lubricante. Los cojinetes de bolas son más adecuados para tamaños pequeños, rapideces altas y cargas más ligeras. Cojinetes de Rodillos: Utilizan entre las pistas de rodillos rectos, cónicos o contorneados, como se ilustra en la fi gura 7-18. En general, los cojinetes de rodillos pueden soportar cargas estáticas y dinámicas (de choque) más grandes que los cojinetes de bolas, debido a su línea de contacto, a la vez que son menos costosos en tamaños mayores y cargas más pesadas. A menos que los rodillos sean cónicos o contorneados, pueden soportar una carga en una sola dirección, sea radial o de empuje, de acuerdo con el diseño del cojinete. La figura 7-18a muestra un cojinete de rodillos cilíndricos rectos, diseñado para soportar sólo cargas radiales. Tiene fricción muy baja y flota axialmente, lo cual puede ser una ventaja en ejes grandes, donde la expansión térmica carga con un par de bolas del cojinete en la dirección axial, si no se monta adecuadamente. La figura 7-18b muestra un cojinete de aguja que usa rodillos de diámetro pequeño, a la vez que puede o no tener una pista o jaula interior. Sus ventajas son mayor capacidad de carga debido al complemento total de los rodillos y su dimensión radial compacta, sobre todo si se utiliza sin una pista interior. En estos casos, los ejes contra las que giran los rodillos se deben endurecer y esmerilar. Aun cuando el cojinete de aguja con complemento total, tiene capacidad de carga más alta, también posee una mayor tasa de desgaste que uno con menos rodillos separados por una jaula para prevenir el frotamiento entre uno y otro. La figura 7-18c ilustra un cojinete de rodillos cónicos diseñado para soportar cargas de empuje y radiales grandes, los cuales se utilizan con frecuencia como cojinetes en las ruedas de automóviles y camiones. Los cojinetes de rodillos cónicos (y otros) se separan axialmente, lo que hace más fácil el montaje que en los cojinetes de bolas que normalmente se ensamblan de forma permanente. La figura 7.18d muestra un cojinete de rodillos esféricos de autoalineación, lo cual evita que se generen momentos en el cojinete. Cojinetes de empuje: Los cojinetes de bolas y de rodillos también están fabricados para cargas de empuje puro, como se indica en la figura 7-19. Los cojinetes de empuje de rodillos cilíndricos tienen mayor fricción que los cojinetes de empuje de bolas debido al deslizamiento que ocurre entre el rodillo y las pistas (porque sólo un punto sobre el rodillo puede cumplir con la velocidad lineal variable sobre los radios de las pistas), por lo que no se deberían utilizar en aplicaciones de alta velocidad. Clasificación de Cojinetes Cada una de las categorías principales de bolas o rodillos se divide en las subcategorías radial y de empuje. Dentro de estas divisiones son posibles muchas variedades. Se proponen configuraciones de una o dos hileras, donde esta última ofrece mayor capacidad de carga. Se pueden elegir de contacto unidireccional o angular, donde el primero acepta una carga radial o una carga de empuje “puras”, en tanto que el segundo acepta una combinación de ambas. Los cojinetes de bolas de pistas profundas son capaces de manejar tanto cargas radiales grandes como cargas de empuje limitado en ambas direcciones, además de que son los que se usan más comúnmente. Los cojinetes de bolas de contacto angular soportan cargas de empuje más grandes que los cojinetes de bolas de pista profunda, aunque tan sólo en una dirección. Se utilizan frecuentemente en pareja para absorber cargas axiales en ambas direcciones. Los cojinetes de bolas de capacidad máxima tienen una ranura de relleno para permitir que se inserten más bolas, las que se pueden alojar por desplazamiento excéntrico de las pistas en el ensamble, tal como se hace en el cojinete de bolas de canaleta profunda (tipo Conrad); sin embargo, la ranura de relleno limita su capacidad de carga axial. Los diseños de autoalineación tienen la ventaja de adaptarse a cierta desalineación y también crean soporte simple para el eje. También tienen fricción muy baja. Si se utilizan cojinetes sin autoalineación sobre un eje, los soportes del cojinete deben alinearse con mucho cuidado, tanto colineal como angularmente, para evitar la creación de cargas residuales sobre los cojinetes en el montaje, lo cual acorta significativamente su vida. Vida de los cojinetes Cuando rotan la bola o el rodillo de los cojinetes de contacto, se desarrollan esfuerzos de contacto en el anillo interior, en el elemento rodante y en el anillo exterior. Como la curvatura de los elementos en contacto en la dirección axial es diferente de la curvatura en la dirección radial. Si un cojinete está limpio y se lubrica de manera apropiada, si está montado y sellado para evitar la entrada de polvo y suciedad, si se mantiene en esta condición y si se hace funcionar a temperaturas razonables, entonces la fatiga del metal será la única causa de falla. Puesto que la fatiga del metal implica muchos millones de aplicaciones de esfuerzo que se han soportado con éxito, se necesita una medida cuantitativa de la vida. Las medidas comunes son: El número de revoluciones del anillo interior (el anillo exterior está inmóvil) hasta que se presenta la primera evidencia tangible de fatiga. El número de horas de uso a una velocidad angular estándar hasta que se advierte la primera evidencia tangible de fatiga. El término que comúnmente se emplea es vida del cojinete, que se aplica a cualquiera de las medidas que se mencionaron. Es importante darse cuenta que, como en todo tipo de fatiga, la vida según se definió anteriormente es una variable estocástica y, como tal, tiene distribución y parámetros estadísticos asociados. La medida de la vida de un cojinete individual se define como el número total de revoluciones (u horas a una velocidad constante) de operación del cojinete hasta que se presente el criterio de falla. Bajo condiciones ideales, la falla por fatiga consiste en el descascarado de las superficies de soporte de la carga. La norma de la American Bearing Manufacturers Association (ABMA) establece que el criterio de falla es la primera evidencia de la fatiga. El criterio de fatiga de los laboratorios de la compañía Timken consiste en el descascarado o picadura de un área de 0.01𝑝𝑢𝑙𝑔2 . Asimismo, Timken también señala que la vida útil del cojinete se puede extender mucho más allá de este punto. Lo anterior es una definición operacional de la falla por fatiga de cojinetes de rodamiento. La figura 7-22 muestra la curva de falla de un cojinete y porcentajes de supervivencia, como una función de la vida relativa a la fatiga. Se toma la vida 𝐿10 como referencia. La curva es relativamente lineal hasta el 50% de falla, lo cual ocurre en una vida igual a 5 veces la de referencia. En otras palabras, debería pasar 5 veces el tiempo en que falla el 10% para que el 50% de los cojinetes fallen. Después de ese punto, la curva se vuelve bastante no lineal, lo cual demuestra que tomará aproximadamente 10 veces del tiempo en que falla el 10% para que falle el 80% de los cojinetes, en tanto que en 20 veces la vida 𝐿10 hay aún un pequeño porcentaje de los cojinetes originales que funcionan. La vida L para otros porcentajes de fallas, diferentes del 10%, se calcula multiplicando la vida 𝐿10 por un factor de confiabilidad 𝐾𝑅 tomado de la curva de distribución de Weibull que la rige. 𝐿𝑃 = 𝐾𝑅 𝐿10 Donde L es la vida de fatiga expresada en millones de revoluciones. En la tabla 75 se muestran los factores 𝐾𝑅 de Weibull para varios porcentajes de falla. Selección de cojinetes de elementos rodantes La selección del tamaño adecuado del cojinete depende de las magnitudes de las cargas estática y dinámica aplicadas, así como de la vida de fatiga deseada. Valor C de la carga dinámica básica Pruebas exhaustivas realizadas por los fabricantes de cojinetes, con base en teorías consolidadas, demuestran que la vida a la fatiga 𝐿10 de cojinetes de elementos rodantes es inversamente proporcional a la tercera potencia de la carga para cojinetes de bolas, así como a la potencia 10/3 para cojinetes de rodillos. Estas relaciones se expresan como 𝐶 3 Cojinetes de bola: 𝐿10 = 𝐾𝑅 (𝑃) 𝐶 10/3 Cojinetes de rodillo: 𝐿10 = 𝐾𝑅 (𝑃) Donde 𝐿10 es la vida a la fatiga expresada en millones de revoluciones, P es la carga constante aplicada* y C es el valor de carga dinámica básica para el cojinete específico, definido por el fabricante y publicado para cada cojinete en los catálogos. El valor C de la carga dinámica básica se define como la carga que proporcionará una vida de un millón de revoluciones en la pista interior. Esta carga C normalmente es más grande que cualquier carga práctica a la que uno sujetaría a cierto cojinete, debido a que la vida deseada suele ser mucho mayor que un millón de revoluciones. De hecho, algunos cojinetes fallarían estáticamente, si en realidad se someten a una carga igual a C. Simplemente es un valor de referencia que permite que la vida del cojinete se pronostique en cualquier nivel de la carga aplicada real. Selección de cojinetes de rodillos cónicos Los cojinetes de rodillos cónicos poseen un número de características que los hacen complicados. A medida que se analicen las diferencias entre cojinetes de rodillos cónicos, de bolas y de rodillos cilíndricos, observará que los fundamentos son los mismos, pero que hay diferencias en detalles. Además, las combinaciones cojinete y copa no necesariamente se cotizan en proporción a su capacidad. Cualquier catálogo presenta una mezcla de diseños de alta y baja producción, así como diseños exitosos de orden especial. Los proveedores de cojinetes cuentan con programas de cómputo que toman sus descripciones del problema, proporcionan información intermedia de la evaluación de adecuación y listan un número de combinaciones satisfactorias de copa y cono en orden de costo decreciente. Las oficinas de ventas de las compañías proporcionan acceso a servicios de ingeniería detallada para ayudar a los diseñadores a seleccionar y aplicar sus cojinetes. En una gran planta de equipo original del fabricante quizá esté un representante residente de la compañía de cojinetes. Invierta algunos minutos para ir a la biblioteca de diseño de su departamento y examine un catálogo de ingeniería de un proveedor de cojinetes, como el Bearing Selection Handbook—Revised (1986), de la compañía Timken. Este catálogo contiene un registro de información y detalle de ingeniería, con base en una abundante y exitosa experiencia. Todo lo que podemos hacer aquí es introducir el vocabulario, mostrar la congruencia de los fundamentos que se aprendieron antes, ofrecer ejemplos y desarrollar la confianza. Por último, los problemas deben reforzar la experiencia del aprendizaje. Forma Los cuatro componentes de un ensamble de cojinete de rodillos cónicos son: Cono (anillo interior) Copa (anillo exterior) Rodillos cónicos Jaula (espaciador-retén) El cojinete ensamblado se compone de dos partes separables: 1) el ensamble del cono: cono, rodillos y jaula; y 2) la copa. Los cojinetes se fabrican como ensambles de una fila, de doble fila, cuatro filas y de empuje. Además, se emplean componentes auxiliares, como espaciadores y sellos. Un cojinete de rodillos cónicos soporta cargas radiales y de empuje (axiales), o cualquier combinación de las dos. Sin embargo, aun cuando no esté presente una carga de empuje externa, la carga radial inducirá una reacción de empuje dentro del cojinete, debido a la conicidad. Para evitar la separación de las pistas y de los rodillos, a este empuje lo debe resistir una fuerza igual y opuesta. Una manera de generar dicha fuerza es utilizar siempre al menos dos cojinetes de rodillos cónicos en el árbol. Pueden montarse dos cojinetes con las partes posteriores de los conos en forma encontrada, en una configuración que se llama montaje directo, o con los frentes de los conos de forma encontrada, en lo que se denomina montaje indirecto. En la figura 11-13 se muestra la nomenclatura de un cojinete de rodillos cónicos y el punto G a través del cual actúan las componentes radial y axial de la carga. Una carga radial inducirá una reacción de empuje. La zona de carga incluye aproximadamente la mitad de los rodillos y subtiende un ángulo de aproximadamente 180°. Haciendo uso del símbolo Fa(l80) para la carga de empuje inducida por una carga radial con una zona de carga de 180°, la compañía Timken proporciona la ecuación, 𝐹𝑎(180) = 0.47Fr 𝐾 Donde el factor K es específico de la geometría y proviene de la relación 𝐾 = 0.389 cot α Donde α es la mitad del ángulo incluido en la copa. El factor K es la relación de la clasificación de carga radial respecto de la clasificación de carga de empuje. El factor K puede aproximarse inicialmente con 1.5 para un cojinete radial y 0.75 para un cojinete de ángulo agudo en el proceso preliminar de selección. Después de identificar un cojinete probable, el valor exacto de K de cada uno de ellos puede localizarse en el Bearing Selection Handbook—Revised (1986) en el caso de cojinetes Timken. Detalles de montaje del cojinete Los cojinetes de rodamiento se fabrican con tolerancias pequeñas en sus diámetros, interior y exterior, con la finalidad de permitir un ajuste por presión sobre el eje o su carcasa. Las pistas del cojinete (anillos) se deben acoplar ajustadamente al eje para garantizar que el movimiento ocurra tan sólo dentro del cojinete con baja fricción. En algunos casos, se dificulta el ajuste por presión o el desarmado en ambos anillos. Cuando no se ajustan a presión, generalmente se usan varias abrazaderas para fijar el anillo interior o exterior, en tanto los otros se aseguran por presión. El anillo interior por lo general se coloca contra un hombro del eje. En las tablas de un catálogo de cojinetes se incluyen los diámetros recomendados para los hombros del eje, los cuales se deben respetar para eliminar la interferencia con sellos o escudos. Los radios máximos permisibles de los filetes para despejar las esquinas de los anillos también están definidos por los fabricantes. La figura 7-25a muestra una configuración de tuerca y arandela empleada para sujetar el anillo interior al eje, en lugar de ajustarlo a presión. Los fabricantes de cojinetes suministran tuercas especiales y arandelas de presión estandarizadas para ajustar sus cojinetes. La figura 7-25b muestra una chaveta circular utilizada para fijar axialmente el anillo interior, el cual se presiona contra el eje. La fi gura 725c muestra el anillo exterior abrazado axialmente a la carcasa y el anillo interior fijo con una polea separadora entre el anillo interior y la pestaña del accesorio externo sobre el mismo eje. Comparación de cojinetes rodantes y deslizantes Los cojinetes de rodamiento tienen varias ventajas sobre los cojinetes de contacto deslizantes y viceversa. Hamrock lista las siguientes ventajas de los cojinetes rodantes sobre los cojinetes deslizantes: baja fricción en el arranque y la operación, 𝜇𝑒𝑠𝑡𝑎𝑡𝑖𝑐𝑜 ≅ 𝜇𝑑𝑖𝑛𝑎𝑚𝑖𝑐𝑜 en el intervalo de 0.001 a 0.005 pueden soportar cargas radiales y de empuje combinadas menos sensibilidad a las interrupciones de lubricación no hay inestabilidades de autoexcitación buen arranque a bajas temperaturas se puede sellar el lubricante dentro del cojinete y “lubricar de por vida” usualmente se requiere menos espacio en dirección axial Las siguientes son las desventajas de los cojinetes de rodamiento, comparadas con los cojinetes deslizantes hidrodinámicos con ajuste perfecto: los cojinetes rodantes pueden fallar, con el tiempo, por fatiga requieren más espacio en la dirección radial capacidad de amortiguamiento deficiente mayor nivel de ruido algunos tienen requerimientos de alineación más severos costo alto Tipos de lubricación Existen cinco formas de lubricación: Hidrodinámica Hidrostática Elastohidrodinámica Límite De película sólida La Lubricación hidrodinámica significa que las superficies de soporte de carga del cojinete se encuentran separadas por una película de lubricante relativamente gruesa, para prevenir el contacto de metal con metal y que la estabilidad que se obtiene de esta manera pueda explicarse mediante las leyes de la mecánica de fluidos. La lubricación hidrodinámica no depende de la introducción del lubricante a presión, aunque puede ocurrir, sino de la existencia de un suministro adecuado todo el tiempo. La presión de la película es creada por la propia superficie en movimiento al jalar el lubricante hacia una zona cuneiforme a una velocidad lo suficientemente alta como para crear la presión necesaria, a fin de separar las superficies contra la carga en el cojinete. La lubricación hidrodinámica también se llama de película completa o fluida. La lubricación hidrostática se obtiene al introducir el lubricante, que a veces es aire o agua, en el área de soporte de carga a una presión suficientemente alta para separar las superficies con una película de lubricante relativamente gruesa. Por lo tanto, a diferencia de la lubricación hidrodinámica, ésta no requiere movimiento de una superficie en relación con otra. En el libro no se estudiará la lubricación hidrodinámica, pero el tema debe considerarse en el diseño de cojinetes, donde las velocidades sean pequeñas o iguales a cero y donde la resistencia por fricción valga un mínimo absoluto. La lubricación elastohidrodinámica es el fenómeno que ocurre cuando se introduce un lubricante entre las superficies en contacto rodante, como en los engranes acoplados o en cojinetes de rodamiento. La explicación matemática requiere de la teoría hertziana del esfuerzo de contacto y de la mecánica de fluidos. Un área de contacto insuficiente, una caída de la velocidad de la superficie móvil, una reducción de la cantidad de lubricante que se suministra al cojinete, un incremento de la carga del cojinete o un aumento de la temperatura del lubricante, provocan una disminución de la viscosidad y evitan la acumulación de una película suficientemente gruesa para la lubricación de una película completa. Cuando esto sucede, las asperezas más superficiales quizá queden separadas por películas de lubricante de sólo varias dimensiones moleculares de espesor. Este caso se conoce como lubricación límite. El cambio de lubricación hidrodinámica a límite no sucede de manera repentina o brusca. Tal vez primero ocurra una lubricación hidrodinámica mezclada o de tipo límite y, a medida que las superficies se acercan, la lubricación de tipo límite predomina. La viscosidad del lubricante no tiene tanta importancia en la lubricación límite como en la composición química. Cuando los cojinetes necesitan trabajar a temperaturas extremas, hay que usar un lubricante de película sólida, tal como grafito o bisulfuro de molibdeno, porque los aceite minerales ordinarios no resultan adecuados. Actualmente se realizan muchas investigaciones como un esfuerzo para encontrar materiales compuestos para cojinetes con índices bajos de desgaste, así como con coeficientes de fricción pequeños. Ecuación de Petroff El fenómeno de la fricción en cojinetes lo explicó primero Petroff mediante el supuesto de que el árbol es concéntrico. Aunque rara vez se usará el método de análisis de Petroff en el material que sigue, es importante porque define grupos de parámetros adimensionales y porque el coeficiente de fricción predicho mediante esta ley resulta ser muy exacto, incluso con árboles no concéntricos. 𝑓 = 2𝜋 2 𝜇𝑁 𝑟 𝑃 𝑐 La expresión se llama ecuación de Petroff y se publicó por primera ocasión en 1883. Las dos cantidades μN/P y r/c representan parámetros muy importantes en la lubricación. La sustitución de las dimensiones apropiadas en cada parámetro demostrará que son adimensionales. Tipos de cojinetes Un cojinete puede ser tan simple como un agujero maquinado en un elemento de máquina de fundición. No obstante su simplicidad, requiere procedimientos de diseño detallados, como, por ejemplo, el cojinete ranurado de dos piezas de una biela y lubricado a presión, en un motor de automóvil. O puede ser tan complejo como los cojinetes grandes con lubricación por anillos y enfriados por agua, con depósitos de lubricante integrados, que se emplean en maquinaria pesada. En la figura 12-32 hay dos tipos de bujes. El buje sólido está hecho mediante fundición, embutido y maquinado o a través de un proceso de metalurgia de polvos. El buje revestido normalmente es del tipo dividido. En un método de fabricación, el material fundido del revestimiento se vacía de manera constante sobre una tira delgada de acero continua. Luego se recubre con metal babbitt y se procesa con el empleo de prensas, talladoras y escariadoras, lo que da como resultado un buje revestido. Se puede cortar (maquinar) cualquier tipo de ranura en los bujes. Los bujes se ensamblan con ajuste a presión y se terminan por medio de rectificado, escariado o bruñido. En la figura 12-33 se muestran cojinetes bridados y rectos de dos piezas; están disponibles en muchos tamaños, tanto de pared gruesa como de pared delgada, con o sin material de revestimiento. Un pasador de traba ubica el cojinete y previene su movimiento axial o rotacional en el alojamiento. En la figura 12-34 se ilustran algunos patrones de ranuras comunes. En general, el lubricante se introduce desde el extremo del buje, a través del árbol o del buje. El flujo será intermitente o continuo. La práctica preferida consiste en introducir el aceite en el centro del buje, de tal forma que fluya hacia ambos extremos, lo cual incrementa el flujo y la acción de enfriamiento. Cojinetes de empuje En la figura 12-35 se ilustra un cojinete de empuje con almohadillas fijas, que se compone esencialmente de un disco rotatorio que se desliza sobre una almohadilla fija. El lubricante se introduce en las ranuras radiales y se bombea hacia el espacio cuneiforme por el movimiento del disco móvil. Se obtiene lubricación de película completa o hidrodinámica si la velocidad del disco móvil es continua y suficientemente alta, si el lubricante tiene la viscosidad correcta y si se suministra en cantidad suficiente. En la figura 12-36 se proporciona una gráfica de la distribución de la presión bajo condiciones de lubricación de película completa. Se debe observar que los cojinetes a menudo se fabrican con una brida, como se observa en la figura 12-37. La brida posiciona el cojinete en el alojamiento y también toma una carga de empuje. Sin embargo, a pesar de que esté ranurado y tenga lubricación adecuada, tal disposición no constituye teóricamente un cojinete de empuje lubricado hidrodinámicamente. La razón es que el espacio de holgura no tiene forma cuneiforme, sino que, más bien, presenta un espesor uniforme. Un razonamiento similar se aplicaría a varios diseños de arandelas de empuje. Cojinetes de lubricación límite Cuando dos superficies se deslizan entre sí, con sólo una película de lubricación parcial entre ellas, se dice que existe lubricación límite. La lubricación límite o de película delgada se presenta en cojinetes lubricados de manera hidrodinámica, cuando se inicia o termina su movimiento, si la carga se incrementa, al disminuir el suministro de lubricante o cuando suceden otros cambios de operación. Por supuesto que hay muchos casos de diseño donde es necesario emplear cojinetes de lubricación límite, debido al tipo de aplicación o la situación competitiva. El coeficiente de fricción de superficies con lubricación límite disminuye mucho mediante el uso de aceites animales o vegetales mezclados con aceite mineral o grasa. Los ácidos grasos, como el esteárico, el palmítico o el oleico, o varios de ellos, que se encuentran en las grasas animales o vegetales, se llaman agentes de aceitosidad. Al parecer estos ácidos reducen la fricción, debido a su fuerte afinidad con ciertas superficies metálicas o porque forman una película jabonosa que se adhiere a las superficies metálicas mediante una reacción química. De esta forma, las moléculas del ácido graso se adhieren a las superficies del muñón y del cojinete con tal resistencia que las asperezas metálicas de los metales en frotación no se sueldan ni se cortan. Los ácidos grasos se descomponen a temperaturas de 250°F o mayores, lo que provoca un incremento de la fricción y del desgaste en cojinetes con lubricación de película delgada. En esos casos los lubricantes de presión extrema o EP, se mezclan con un lubricante de ácido graso y con diversos elementos químicos como ésteres clorados, o el tricresil-fosfato, que forman una película orgánica entre las superficies en fricción. Aunque los lubricantes EP posibilitan que los cojinetes operen a temperaturas mayores, se corre un riesgo adicional de corrosión química excesiva de las superficies deslizantes. Cuando un cojinete funciona en forma parcial bajo condiciones hidrodinámicas y de manera parcial en condiciones secas o con película delgada, existe una lubricación de película mixta. Si el lubricante se suministra mediante lubricado manual, a través de alimentación por goteo o caída mecánica, o por medio de alimentación por mecha, por ejemplo, el cojinete opera bajo condiciones de película mixta. Además de mostrar un suministro de lubricante escaso, las condiciones de película mixta se presentan cuando: La viscosidad es demasiado baja. La velocidad del cojinete es muy baja. El cojinete se sobrecarga. La holgura está demasiado cerrada. El muñón y el cojinete no están alineados de manera adecuada. El movimiento relativo entre las superficies en contacto en presencia de un lubricante se llama lubricación límite. Se presenta en cojinetes de película hidrodinámica durante el arranque, parada, sobrecarga o por deficiencia de lubricante. Algunos cojinetes se lubrican con lubricación límite (o seca) todo el tiempo. Para señalar lo anterior se coloca un adjetivo antes de la palabra “cojinete”. Los adjetivos que, por lo general, se usan (sólo por nombrar algunos) son: película delgada, cojinetes de fricción límite, Oilite, Oiles y pasador con buje. Las aplicaciones incluyen situaciones en las que la película gruesa no se desarrolla y la velocidad del muñón es baja, el muñón oscila, las correderas son acojinadas, las cargas ligeras y la lubricación de por vida. Las características incluyen: fricción considerable, capacidad para tolerar el desgaste esperado sin pérdida de la función y carga ligera. Los cojinetes están limitados por la temperatura del lubricante, la velocidad, la presión, excoriación y el desgaste acumulativo. Tornillo sinfín El tornillo sin fin, o tornillo sinfín, es un mecanismo que transmite un movimiento de giro entre dos piezas cuyos ejes son perpendiculares. Es decir, el tornillo sin fin es un tipo de tornillo que sirve para transmitir su movimiento de rotación a una rueda cuyo eje es perpendicular al tornillo. El tornillo tiene un dentado helicoidal y engrana con una rueda de dientes recta o helicoidal, por lo tanto, se trata de un engranaje helicoidal. Asimismo, generalmente el elemento motriz de la transmisión es el tornillo, de manera que la rueda es conducida por el tornillo. En el mecanismo, cada vez que el tornillo sin fin hace una vuelta completa, el engranaje avanza una longitud determinada. De este modo se consigue girar una rueda dentada cuyo eje de giro es perpendicular al eje de giro del tornillo, así pues, con este mecanismo se consigue cambiar el eje de giro del movimiento rotatorio. Además, se llama sin fin porque la transmisión es infinita, es decir, en teoría el mecanismo de tornillo sin fin puede funcionar continuamente sin parar. No obstante, a la práctica este tipo de mecanismo tiene un límite debido al desgaste. Partes El sistema tornillo sin fin está formado por dos partes: Tornillo: es la parte motriz del mecanismo tornillo sin fin. Es decir, el movimiento del tornillo provoca el movimiento de la rueda. Normalmente, un motor acoplado al eje de giro del tornillo revoluciona esta pieza. El dentado del tornillo es helicoidal. Rueda (corona): es la parte conducida del mecanismo tornillo sin fin. Los dientes de la rueda encajan con el dentado del tornillo y, en consecuencia, cuando el tornillo gira se transmite un movimiento de rotación a la rueda. Características del tornillo sin fin Relación de transmisión baja: el mecanismo tornillo sin fin actúa como un reductor de velocidad ya que la velocidad angular de la rueda es menor que la velocidad angular del tornillo. La relación de transmisión del mecanismo depende del número de entradas del tornillo y del número de dientes de la rueda. Mecanismo irreversible: generalmente el mecanismo tornillo sin fin es irreversible, aunque depende del ángulo de la hélice junto con otros factores. Por eso el elemento motriz siempre es el tornillo, mientras que el elemento conducido es la rueda. Desgaste por rozamiento elevado: el desgaste del mecanismo tornillo sin fin es elevado debido a la fricción entre el tornillo y la rueda. Esta característica del tornillo sin fin provoca una gran pérdida de energía, lo que significa que el rendimiento del mecanismo es bajo. Coste elevado: el coste del tornillo sin fin es más caro que otros tipos de mecanismos, tanto por la compra del tornillo sin fin como por su mantenimiento. Funcionamiento El funcionamiento del tornillo sin fin es sencillo: por cada vuelta que da el tornillo, la rueda avanza un número de dientes equivalente al número de entradas del tornillo. Por lo tanto, la velocidad de rotación de la rueda depende del número de dientes de la rueda y del número de entradas del tornillo. Además, el mecanismo tornillo sin fin funciona de manera irreversible. Es decir, normalmente la dirección de la transmisión del movimiento no es reversible, de forma que el tornillo es el elemento motriz que causa el movimiento de la rueda, que es el elemento conducido del engranaje. Esto se debe a la gran fricción que hay entre el tornillo y la rueda. Este tipo de tornillos sin fin se llaman tornillos sin fin autobloqueantes, ya que evitan que un movimiento de la rueda se transmita al tornillo. Los tornillos sin fin tienen otra ventaja y es que con ellos se consigue una reducción de la velocidad de giro con muy poco espacio. Para conseguir una relación de transmisión similar a la del tornillo sin fin con un engranaje de dos ruedas dentadas, se necesitaría una rueda mucho más grande y, por tanto, se ocuparía un espacio considerablemente mayor. Fórmula del tornillo sin fin El número de vueltas del tornillo sin fin por su número de entradas es igual al número de vueltas de la rueda por su número de dientes. Por lo tanto, la fórmula del tornillo sin fin es la siguiente: 𝑛1 × 𝑒1 = 𝑛2 × 𝑧2 Dónde: n1 es el número de vueltas del tornillo. e1 es el número de entradas del tornillo. n2 es el número de vueltas de la rueda. Z2 es el número de dientes de la rueda. Esta expresión nos permite relacionar de manera matemática el número de vueltas del tornillo con el número de vueltas de la rueda. Tipologías Según la unión entre el tornillo y la corona, existen tres tipos principales de tornillos sinfín: Sin garganta: Es el tipo más sencillo. En este caso, las caras exteriores de los dientes coinciden con las superficies iniciales en las que se mecanizan: la del cilindro en el que se inscribe el tornillo, y la de la banda exterior del disco en el que se talla el engranaje. Es decir, son superficies regladas, con sección recta según la dirección de las generatrices del cilindro y del disco. Con una garganta: En una operación adicional, se talla un surco de perfil circular en la cara exterior de los dientes del engranaje (parecido a la garganta con la que se diseñan las poleas para hacer encajar la sección de la cuerda en el perfil del disco). Con esta disposición, los dientes del engranaje se hacen encajar en el diámetro interior de la hélice tallada en el tornillo, mejorando el contacto entre las dos piezas. De doble garganta: Como en el caso anterior, se dispone una garganta en los dientes del engranaje, y además se adapta el contorno del tornillo al del engranaje con el que encaja, adoptando la característica forma de «reloj de arena» (el diámetro del tornillo y el tamaño de sus dientes aumenta desde el centro a los extremos), de forma que se incrementa notablemente la superficie de contacto entre las dos piezas dentadas. Este tipo de mecanismo es de fabricación más compleja, aunque tiene la ventaja de poder soportar cargas mecánicas más altas. Por su especial geometría, también se denominan «tornillos globulares» o envolventes. En máquinas de alto rendimiento se ha generalizado el uso del sin fin de “doble garganta”. Los otros dos tipos se utilizan en la fabricación de dispositivos más sencillos y de menor coste. Un tornillo envolvente (reloj de arena) tiene uno o más dientes y aumenta de diámetro desde su parte media hacia ambos extremos. Si hablamos del terreno profesional de alto rendimiento, seguro que encontrarás los de doble garganta. Por su parte, los tornillos sin fin sin garganta son los más sencillos. A su vez, dentro de cada una de las tipologías de tornillos sin fin, puedes encontrar modelos que se adecuen a tus necesidades: De hélice helicoidal o seccional De paletas cortadas, tipo cinta o paletas plegadas y cortadas Con palas De paso corto De diámetro escalonado De paso largo Tornillo sin fin-corona: sentido de giro El tándem tornillo sin fin-corona es la clave para que este mecanismo funcione y el engranaje se pueda poner en marcha. Uno de los factores más importantes a la hora de elegir este tándem es el sentido de giro que necesitamos. Ante esta elección nos encontraremos: Mecanismo de corona helicoidal dextrógira + tornillo dextrógiro: la espiral del tornillo se inclina hacia el lado izquierdo Mecanismo de corona levógira + tornillo levógiro: la espiral del tornillo se inclina hacia su lado derecho Materiales para tornillos sinfín Sólo unos cuantos materiales son adecuados para los engranajes sin fi n. El tornillo sin fin se somete a esfuerzos muy altos y requiere de acero endurecido. Se utilizan los aceros al bajo carbono como los AISI 1020, 1117, 8620 o 4320, con recubrimiento endurecido a HRC 58-62. También se emplean aceros al medio carbono como los AISI 4140 o 4150, endurecidos por inducción o por llama para un recubrimiento de dureza HRC 58-62. Los aceros necesitan esmerilarse o pulirse con un acabado Ra de 16 μin (0.4 μm) o mejorado. El engrane requiere fabricarse con un material blando, así como lo suficientemente manipulable para funcionar y amoldarse al tornillo sin fi n duro y en condiciones de alto deslizamiento. El bronce vaciado en arena, vaciado en frío, con vaciado centrífugo o forjado se emplean comúnmente en los engranes. El bronce al fósforo o al platino sirve en aplicaciones de alta potencia; el bronce al manganeso, en tornillos sin fi n pequeños de baja velocidad. El hierro fundido, el acero suave y los plásticos se utilizan algunas veces en aplicaciones ligeramente cargadas de baja velocidad. Aplicaciones del tornillo sinfín Por último, veremos para qué sirve el tornillo sin fin con algunas de las aplicaciones de la vida cotidiana de este mecanismo. El tornillo sin fin se usa en los motores eléctricos pequeños, ya que les permite pasar de una velocidad alta y un par bajo a una velocidad baja y un par grande. Otro uso del sistema tornillo sin fin son las puertas automáticas, que suelen incorporar este mecanismo para su correcto funcionamiento. Algunos instrumentos musicales también utilizan el mecanismo tornillo sin fin para ajustar la tracción de las cuerdas, como por ejemplo la guitarra. Los automóviles también suelen llevar incorporado un tornillo sin fin, en concreto, en la caja de dirección del automóvil. Los elevadores o transportadores también emplean el mecanismo sin fin. Estas máquinas se utilizan en muchos campos de la ingeniería. Tornillo de Potencia Los tornillos de potencia, llamados también tornillos de avance, convierten el movimiento giratorio en movimiento lineal en actuadores, máquinas de producción y gatos mecánicos, entre muchas otras aplicaciones. Son capaces de obtener ventajas mecánicas muy grandes; por consiguiente, pueden elevar o mover grandes cargas. En estos casos, se necesita un perfil de cuerda muy fuerte. Mientras que los perfiles estándares de cuerdas antes descritos están bien adaptados para utilizarse en sujetadores, quizá no sean lo suficientemente fuertes para todas las aplicaciones de tornillos de potencia. Se han estandarizado otros perfiles de cuerda para dichas aplicaciones. Cuerdas cuadradas, Acme y reforzadas La cuerda cuadrada mostrada en la fi gura 11-3a proporciona las mayores eficiencias y resistencias; asimismo, elimina las componentes radiales de fuerza entre el tornillo y la tuerca. Sin embargo, es más difícil cortarla debido a la perpendicularidad de su cara. Se fabrica también una cuerda, que es una modificación de la cuadrada (no mostrada) con un ángulo incluido de 10° para facilitar su fabricación. La cuerda Acme, de la figura 11-3b, tiene un ángulo incluido de 29°, lo cual la hace más fácil de fabricar y, asimismo, permite el uso de una tuerca dividida que se apriete radialmente contra el tornillo para reducir el desgaste. También existe una cuerda Acme de perno (no mostrada), con dientes de 0.3p de altura, en vez del estándar de 0.5p. Tiene la ventaja de un tratamiento térmico más uniforme. La cuerda Acme es una selección común para tornillos de potencia que deben transportar cargas en ambas direcciones. Si la carga axial sobre el tornillo es unidireccional, la cuerda reforzada (figura 11-3c) se podría usar para obtener una mayor resistencia en la raíz que cualquier otra de las mostradas. Aplicación de tornillos de potencia La figura 11-4 muestra una posible configuración de un tornillo de potencia como un gato mecánico para levantar una carga. La tuerca gira mediante el torque T aplicado y el tornillo se mueve hacia arriba para elevar o hacia abajo para bajar la carga P. Debe haber cierta fricción en la superficie de la carga para evitar que el tornillo gire junto con la tuerca. Una vez que se ocupa la carga P, esto no es un problema. Alternativamente, el tornillo puede girar contra una tuerca fi ja para levantar la carga. En cualquier caso, existirá fricción significativa entre el tornillo y la tuerca, así como fricción entre la tuerca y la base, lo cual requiere un cojinete de empuje, como se indica. Si se utiliza un cojinete plano de empuje (es decir, sin rodamientos) es posible generar, en el punto de contacto del cojinete, un torque con fricción mayor que en las cuerdas. En esta aplicación se usan con frecuencia cojinetes de bolas de empuje para reducir tales pérdidas. Otras aplicaciones de los tornillos de potencia son los actuadores lineales que operan con el mismo principio mostrado en la fi gura 11-4, pero el giro de la tuerca se motoriza para trasladarlo al tornillo, o bien, se motoriza el giro del tornillo para trasladarlo a la tuerca, como se ilustra en la figura 11-5. Estos dispositivos se usan en máquinas herramientas para mover el banco y la pieza de trabajo bajo la herramienta de corte, en máquinas de ensamble para posicionar partes, y en aeroplanos para mover las superficies de control, así como en muchas otras aplicaciones. Si el giro de entrada se suministra con un servomotor o un motor por etapas, en combinación con un tornillo de avance de precisión, se obtiene un posicionamiento muy preciso. Autobloqueo y retroceso en tornillos de potencia El autobloqueo se refiere a una condición donde el tornillo no se puede regresar, debido a la aplicación axial de una fuerza de cualquier magnitud (no un torque) a la tuerca. En otras palabras, un tornillo de autobloqueo mantendrá la carga en su lugar sin aplicación alguna de torque. No necesita un freno para sostener la carga. Ésta es una situación muy útil. Por ejemplo, si se levanta un automóvil con un gato mecánico de tornillo sin autobloqueo, tan pronto como usted deje de manejar el gato, el vehículo regresaría el gato hacia abajo. Tendría que ser bastante rápido con la llave de birlos para cambiar la llanta en este caso. La situación contraria al autobloqueo es un tornillo que puede retrocederse, lo cual significa que el empuje axial sobre la tuerca causa el retorno del tornillo. Mientras no tiene valor en la aplicación del gato, ésta es una característica útil en otras situaciones. Un ejemplo es el llamado destornillador Yankee, que tiene una cuerda de gran avance en el barril que sujeta la hoja. El mango es la tuerca. Conforme se empuja el mango axialmente hacia abajo, el barril gira, impulsando el tornillo de madera a su lugar. Cualquier aplicación, donde se desee convertir movimiento lineal a movimiento giratorio, es candidata para un tornillo de avance con retroceso. La condición de autobloqueo de un tornillo de avance o de potencia se pronostica fácilmente, si se conoce el coeficiente de fricción en la junta tornillo-tuerca. La relación entre el coeficiente de fricción y el ángulo de avance del tornillo determina la condición de autobloqueo. El tornillo se autobloqueará si 𝜇 ≥ 𝐿 cos 𝛼 𝜋𝑑𝑃 𝑜 𝑏𝑖𝑒𝑛, 𝜇 ≥ tan 𝛼 cos 𝛼 Si se trata de una cuerda cuadrada, cos 𝛼 =1, lo cual se reduce a 𝜇 ≥ 𝐿 𝜋𝑑𝑃 𝑜 𝑏𝑖𝑒𝑛, 𝜇 ≥ tan 𝛼 Observe que estas relaciones suponen una situación de carga estática. La presencia de cualquier vibración desde una carga dinámica u otras fuentes ocasionaría, entre otras cuestiones, el autobloqueo del tornillo para que no dé marcha hacia atrás. Cualquier vibración que implique movimiento relativo, entre el tornillo y la tuerca inevitablemente, causará deslizamiento hacia abajo de la pendiente de la cuerda. Tornillos de bolas Es posible obtener una reducción significativa en la fricción de la cuerda empleando tornillos de bolas, los cuales utilizan un tren de cojinetes de bolas en la tuerca, con la finalidad de crear un contacto aproximado de rodamiento con las cuerdas del tornillo, como se ilustra en la figura 11-9. El perfil de la cuerda se fabrica para ajustarse a las bolas esféricas, además de que usualmente se endurece y se esmerila para vida larga. El coeficiente de fricción es similar al de los cojinetes de bolas convencionales, colocándolos en el intervalo de las dos curvas superiores de la fi gura 11-8, donde se obtiene la eficiencia más alta. La baja fricción en los tornillos de bolas los hace susceptibles al retroceso; por consiguiente, no son aptos para autobloqueo. De manera que se debe utilizar un freno para sostener una carga transportada por un tornillo de bolas. Así los tornillos de bolas se utilizan para convertir movimiento lineal a movimiento giratorio. Tienen una capacidad de Carga muy alta, generalmente más grande que un tornillo convencional del mismo diámetro y no padecen la adherencia/el deslizamiento característicos de las juntas con deslizamiento. Los tornillos de bolas sirven en muchas aplicaciones, desde superficies de control en aeronaves, actuadores de engranes de aterrizaje, controles de máquinas herramientas y mecanismos de dirección automotrices, hasta mecanismos de camas de hospitales. Son muchos los fabricantes que ofrecen ensambles con tornillos de bolas, que se deberían consultar para información técnica en referente a su correcta aplicación.