DIAB - Diab suministra el material de núcleo para la pala de la

Anuncio

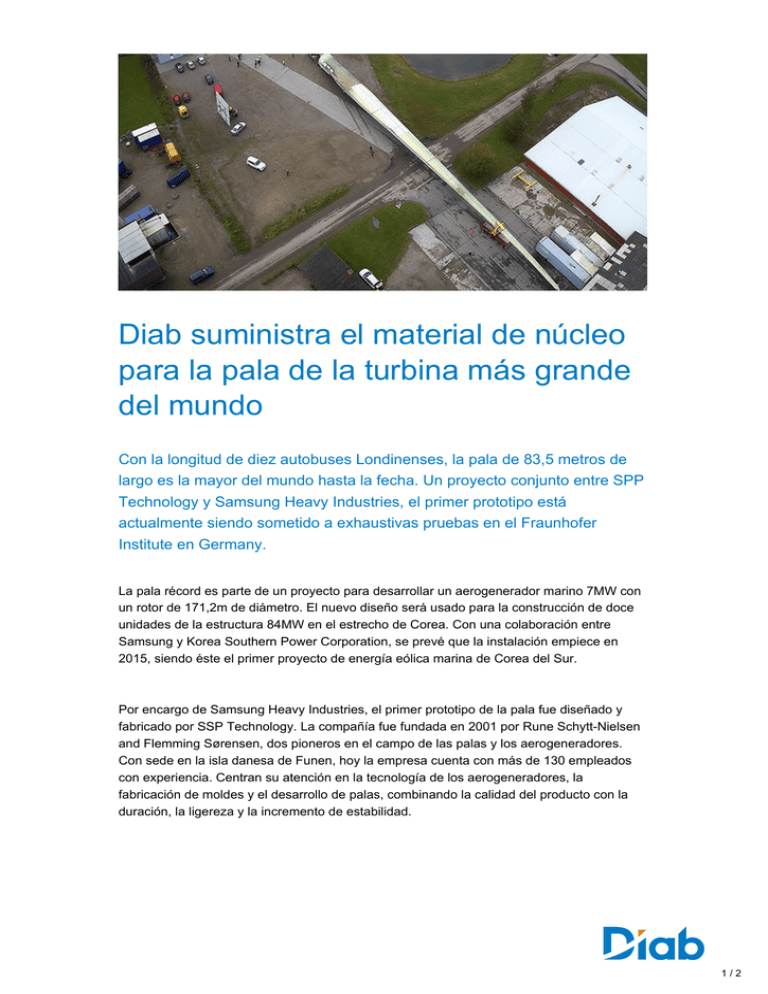

Diab suministra el material de núcleo para la pala de la turbina más grande del mundo Con la longitud de diez autobuses Londinenses, la pala de 83,5 metros de largo es la mayor del mundo hasta la fecha. Un proyecto conjunto entre SPP Technology y Samsung Heavy Industries, el primer prototipo está actualmente siendo sometido a exhaustivas pruebas en el Fraunhofer Institute en Germany. La pala récord es parte de un proyecto para desarrollar un aerogenerador marino 7MW con un rotor de 171,2m de diámetro. El nuevo diseño será usado para la construcción de doce unidades de la estructura 84MW en el estrecho de Corea. Con una colaboración entre Samsung y Korea Southern Power Corporation, se prevé que la instalación empiece en 2015, siendo éste el primer proyecto de energía eólica marina de Corea del Sur. Por encargo de Samsung Heavy Industries, el primer prototipo de la pala fue diseñado y fabricado por SSP Technology. La compañía fue fundada en 2001 por Rune Schytt-Nielsen and Flemming Sørensen, dos pioneros en el campo de las palas y los aerogeneradores. Con sede en la isla danesa de Funen, hoy la empresa cuenta con más de 130 empleados con experiencia. Centran su atención en la tecnología de los aerogeneradores, la fabricación de moldes y el desarrollo de palas, combinando la calidad del producto con la duración, la ligereza y la incremento de estabilidad. 1/2 En el desarrollo de cualquier aerogenerador hay muchas cosas a considerar. Las opciones de capacidad de carga, la aerodinámica, el rendimiento estructural y los materiales tienen que formar una combinación óptima que ofrezca un producto ligero con una calidad uniforme y una alta productividad. Las herramientas y las pruebas son de vital importancia para lograr este objetivo. Para desarrollar la geometría de esta extraordinaria pala, SSP Technology utilizó la aerodinámica y el modelado 3D CAD. Finalmente se decidió que la hoja fuera construida con el dorso plano y una estructura híbrida de fibra de carbono y fibra de vidrio, materiales capaces de proporcionar la fuerza necesaria y resistencia a la deflexión. Después de haber trabajado con Diab durante muchos años antes de este proyecto, Flemming Sørensen de SSP Technology, sabía dónde encontrar el material y el conocimiento que necesitaba para producir la pala. Diab suministró todos los materiales de núcleo: ProBalsa150 y Divinycell H80. Los materiales llegaron con ranurados distintivos para permitir el proceso de infusión de Diab. Cada piel de las palas fueron producidas en un molde hembra usando una combinación de VARTM (vacuum assisted resin transfer moulding), pre-impregnado y laminación. Con el apoyo de Diab y dentro del plazo requerido de 15 meses, SSP Technology fue capaz de producir el primer prototipo completo en la planta de producción de la empresa en Dinamarca. A continuación, la pala fue transportada al Fraunhofer Institute for Wind Energy and Energy System Technology (IWES) en Bremerhaven, Alemania, donde se encuentra actualmente en fase d pruebas. Las evaluaciones realizadas demuestran la calidad de la pala. Las pruebas que serán verificadas por la firma noruega DNV, incluyen dos meses de pruebas estáticas y un ensayo de fatiga con un ciclo de vida de 25 años, que durará aproximadamente seis meses. Después de la finalización con éxito de estas pruebas, comenzará la producción de las tres palas restantes. www.ssptech.dk YouTube: www.youtube.com/watch?v=VTGA--zhkYE 2/2