Tema 12. Endurecimiento por solución sólida, por tamaño del grano

Anuncio

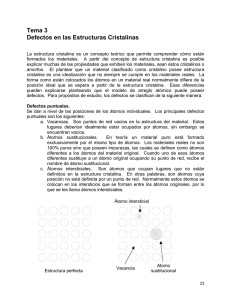

Tema 12 Endurecimiento por solución sólida, por tamaño del grano y por dispersión. Endurecimiento por solución sólida El endurecimiento por solución sólida se logra al añadirle impurezas al material. Dichas impurezas distorsionan la estructura cristalina donde se alojan debido a que tienen un tamaño diferente al de los átomos originales. Estructura cristalina perfecta Una impureza más pequeña que los átomos originales hace que éstos tiendan a acercarse entre sí. Una impureza más grande que los átomos originales hace que éstos tiendan a alejarse entre sí. A las dislocaciones les es más difícil moverse en las cercanías de las distorsiones que se forman en la estructura cristalina lo cual causa que la resistencia del material aumente, es decir, el material requiere de una fuerza externa mayor para hacer que sus dislocaciones se muevan. La presencia de impurezas en el material también causa que las dislocaciones queden “adheridas” a la estructura cristalina. Impurezas de tamaño pequeño tienden a acumularse en la zona de compresión de las dislocaciones mientras que impurezas de tamaño grande se acumulan en las zonas de tensión. Las impurezas buscan estas zonas porque son los lugares donde menos distorsión causarán en la estructura cristalina, haciendo que la energía guardada en el material sea menor. 109 Si la dislocación intenta moverse debido a una fuerza externa aplicada, el intentar alejarse de la impureza causará un aumento de la distorsión de la estructura cristalina. Por esa razón, el movimiento de las dislocaciones se hace difícil, aumentando la resistencia del material. El grado de endurecimiento que pueda lograrse debido a la solución sólida depende de lo siguiente: • La diferencia de tamaño entre la impureza y los átomos originales. A mayor diferencia de tamaño se producen mayores distorsiones, haciendo más difícil el deslizamiento de las dislocaciones. • La cantidad de impurezas que se añadan. Cuando a un metal puro le añadimos una impureza, decimos que estamos aleando al metal. Las aleaciones no son más que metales con impurezas. Las aleaciones tienen mayor resistencia que los metales puros debido al endurecimiento por solución sólida. Por ejemplo, el acero no es más que una aleación de hierro y carbono. Los átomos de carbono son impurezas que se encuentran ubicadas en los sitios intersticiales entre los átomos de hierro. Debido a que el tamaño de los átomos de carbono es ligeramente mayor al del sitio intersticial, se genera una distorsión de la estructura cristalina de los átomos de hierro. Dicha distorsión produce el aumento de la resistencia del metal. Por esta razón, los aceros son metales con mayor resistencia que el hierro. La resistencia a la fluencia, la resistencia a la tensión y la dureza son mayores en los metales aleados que en los metales puros, sin embargo, la ductilidad de una aleación suele ser menor que la del metal puro. La conductividad eléctrica es afectada por el endurecimiento por solución sólida. Los metales aleados tienen menor conductividad eléctrica que los metales puros. Esto se debe a que la distorsión de la estructura cristalina que produce el endurecimiento también dificulta el movimiento de los electrones libres del metal. El endurecimiento por solución sólida mejora la resistencia a la Termofluencia. 110 Endurecimiento por tamaño del grano. Las fronteras de los granos son barreras que dificultan el movimiento de las dislocaciones del metal. Una dislocación encuentra difícil pasar de un grano a otro a través de las fronteras debido al desorden relativo en que se encuentran los átomos en esa zona. Material con granos grandes. Las dislocaciones encuentran pocas barreras al moverse. La resistencia es baja Material con granos pequeños. Las dislocaciones encuentran muchas barreras al moverse. La resistencia de este metal es mayor. La ecuación de Hall – Petch relaciona el tamaño del grano con la resistencia a la fluencia del material. σy = σ0 + K d-1/2 donde: σ0 y K son constantes del material. d es el diámetro promedio de los granos del material. Los metales que tienen granos pequeños presentan mayor resistencia que los metales con granos grandes, o en otras palabras, los metales con granos grandes son más suaves y menos resistentes que los metales con granos pequeños. 111 Endurecimiento por dispersión. La dispersión sólo puede darse en aleaciones que tengan líneas de precipitación en su diagrama de fases. Si la aleación en el punto 2 se calienta hasta permitir la difusión (pero sin llegar a la zona de la fase 1), se forman en la microestructura pequeños precipitados de la otra fase. precipitados Los precipitados son pequeñas porciones finas y dispersas de la otra fase, y son tan pequeños que pueden hacer difícil el movimiento de las dislocaciones sobre la estructura cristalina, incrementando de esta manera la resistencia del material. A este fenómeno se llama endurecimiento por precipitación o envejecido. Si el tiempo al que se mantiene la aleación es demasiado largo, los precipitados buscan agruparse para formar granos de la otra fase (por difusión). Al aumentar el tamaño de la fase que ha precipitado, las dislocaciones pueden moverse con más facilidad, disminuyendo la resistencia del metal. A este fenómeno se le llama sobreenvejecimiento. 112 El sobre-envejecimiento se debe a que la difusión permite que los precipitados se agrupen formando la microestructura de equilibrio. α α Si la fase está dispersa, a las dislocaciones se les hace difícil el movimiento. β Para las dislocaciones es fácil rodear a la fase β, reduciéndose la resistencia. No todas las aleaciones pueden ser endurecidas por precipitación ya que uno de los requisitos es que exista una línea de solubilidad en el diagrama de fases. Las aleaciones endurecidas por envejecimiento no se recomiendan para ser usadas a altas temperaturas, ya que por difusión desaparecerá la fase dispersa. Además, suelen dar problemas al ser soldadas debido a la aplicación de calor en el proceso de soldadura. 113