Installation and Maintenance Manual for Electric Motors

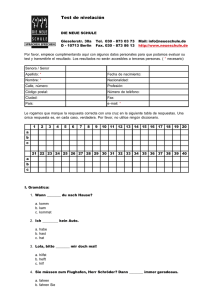

Anuncio